窒化チタンコーティングは、チタンと窒素の2つの元素で作られている。金属表面に塗布される。TiNコーティングの硬度は約2000-3000HV。錫皮膜は金のような色をしている。熱安定性は550℃(1022°F)。しかし、その厚さは5μm(0.0002インチ)に制限されている。

記事の要点

1:亜硝酸チタンコーティングの基本コンセプト

2: 錫コーティング技術

3: 錫コーティングプロセス

4: チタンコーティングの利点

5: 窒化物コーティングの用途

窒化チタンコーティングとは?

窒化チタンは耐久性のあるセラミック化合物です。金属の表面に塗布されます。このコーティングは、非常に高く評価されている特性で有名です。例えば、硬度、安定性、弾力性など。チタンと窒化物元素の組み合わせは、黄金色の色合いを作り出します。この魅力的な色合いは、機能的なものであれ装飾的なものであれ、美的価値をもたらします。例えば、切削工具、医療機器、消費財などです。

化学的に、 チタン は、温度と経年劣化を抑える生物学的要素です。常温での安定性を維持し、極度の熱や腐食から商品を保護することで、長時間の着用が可能になる。錫コーティングの表面処理は、一般的に鋼鉄、超硬合金、チタンなどの金属に使用され、硬度と低摩擦を実現します。

TiNコーティングの技術

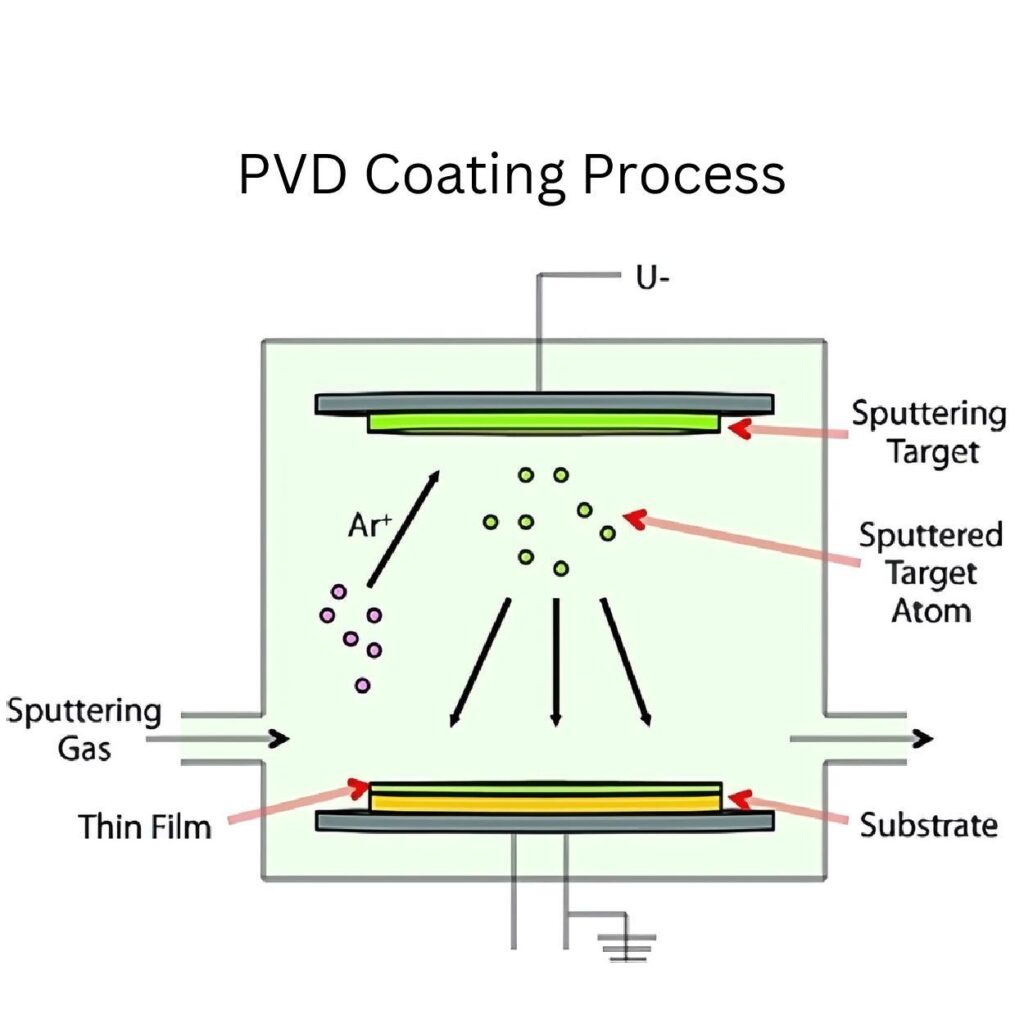

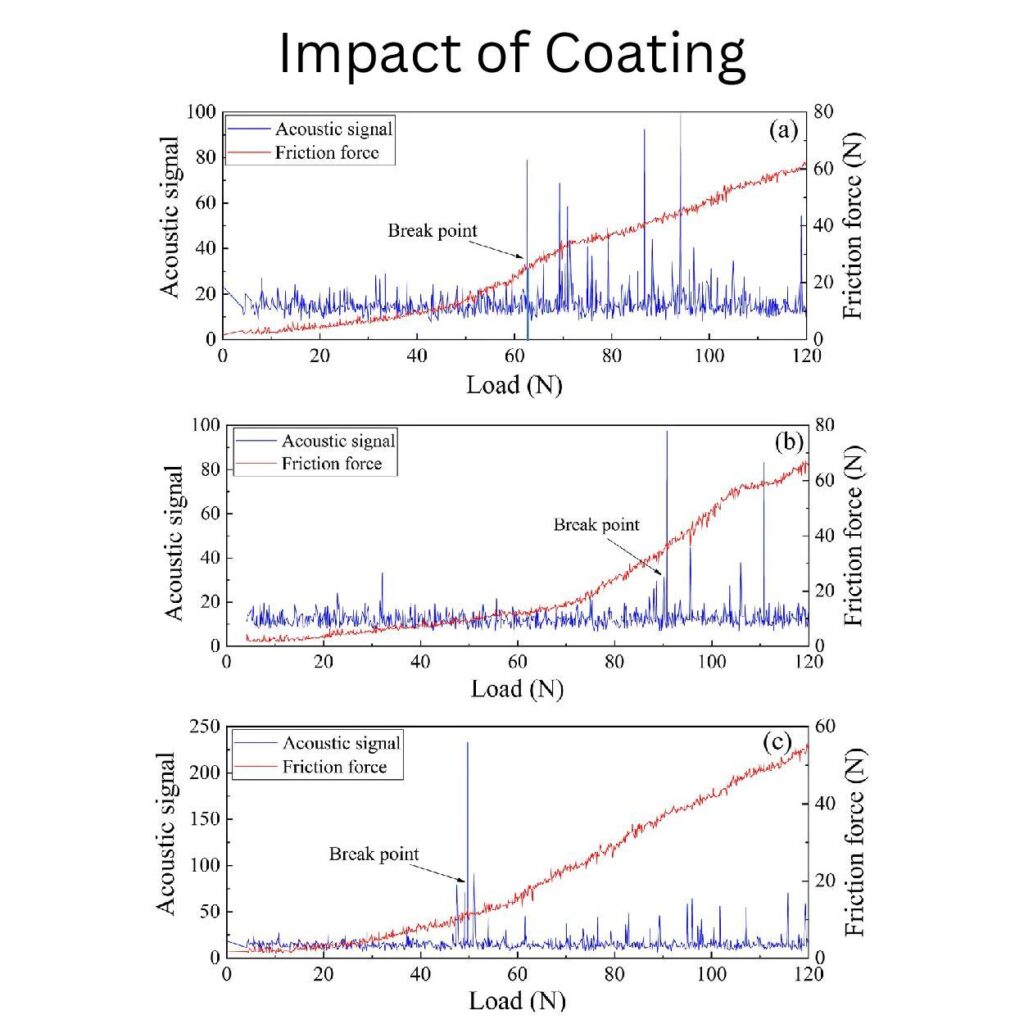

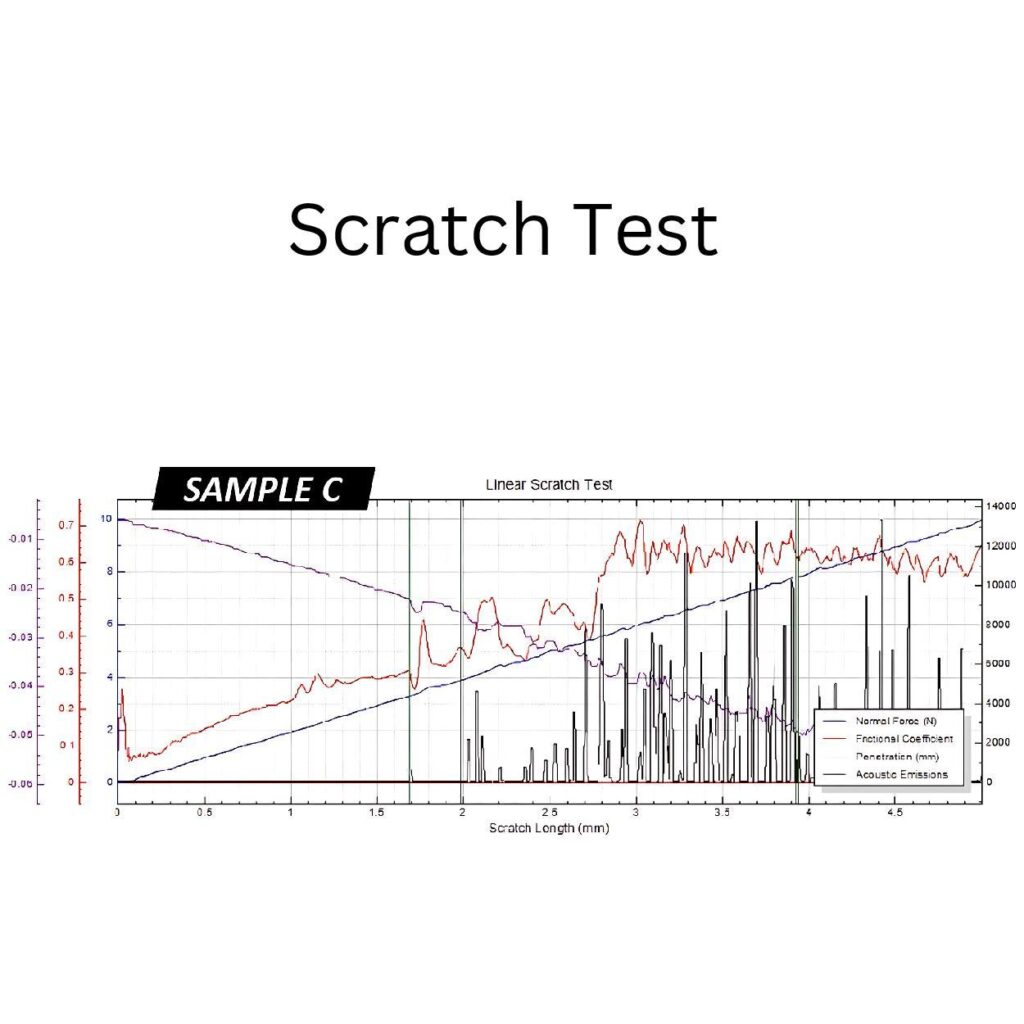

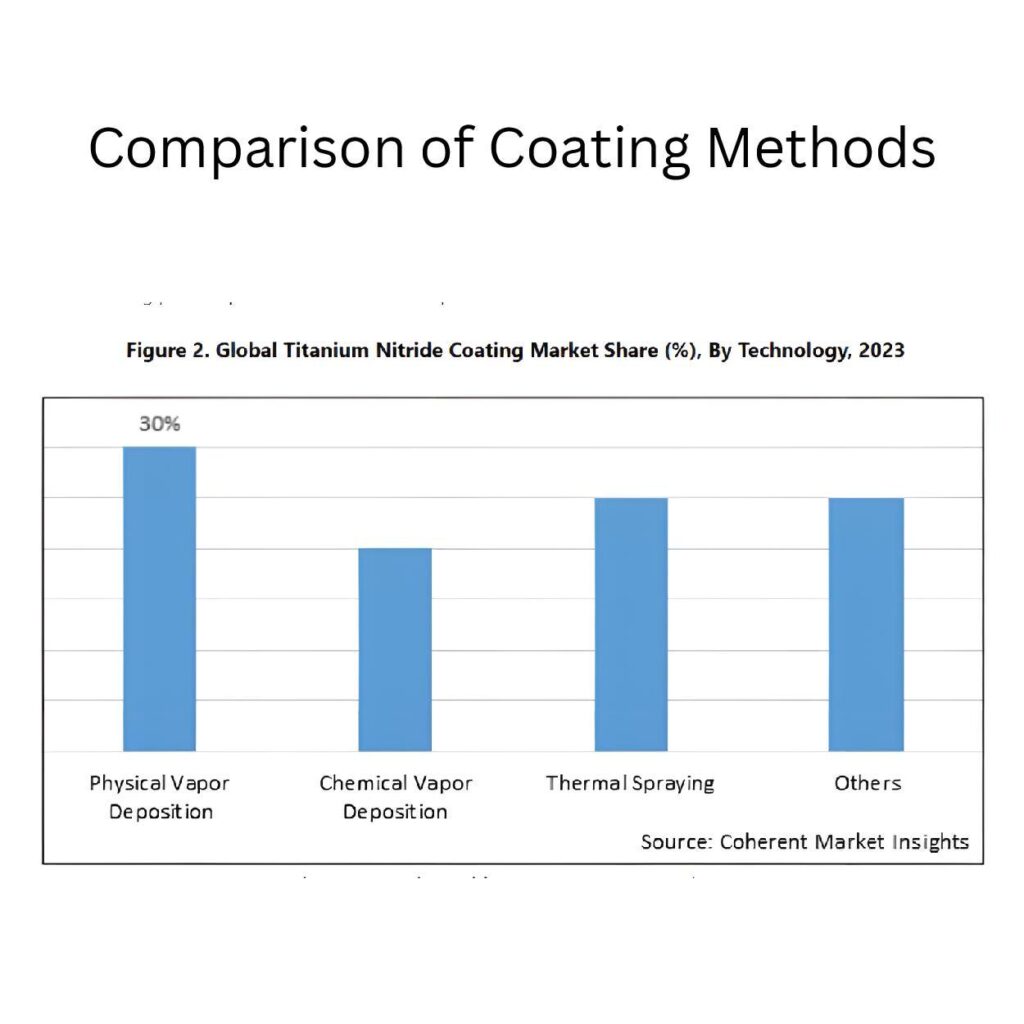

従来の窒化チタンコーティングの方法は、TiNには適していません。メーカーは次のような高度な方法で錫コーティングを施すことができます。 物理的気相成長 (PVD)と化学蒸着(CVD)がある。両方の方法から適切な技術を選択することは、あなたの項目の基準に依存します。そのため、部品にコーティング層を適切に貼り付けることができます。

- 物理蒸着(PVD)

- 化学気相成長法(CVD)

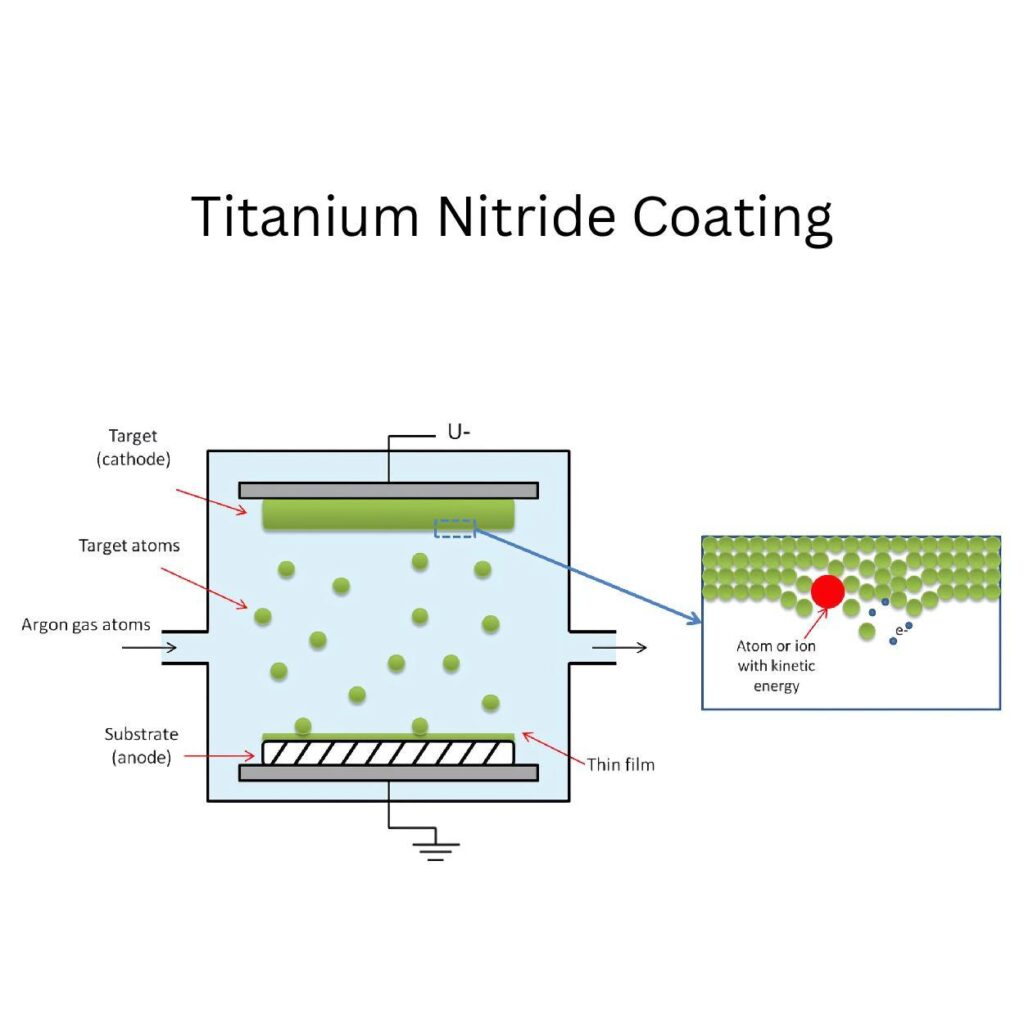

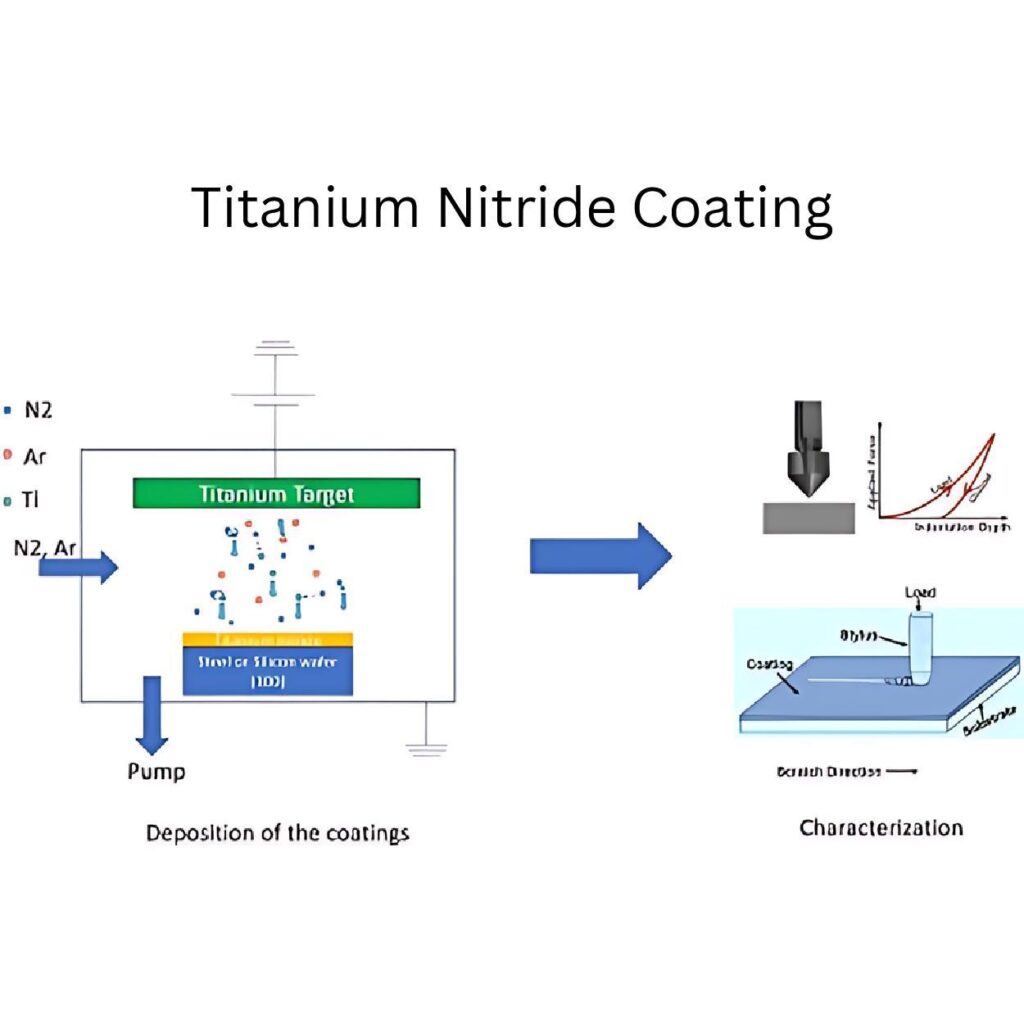

物理蒸着(PVD)

オペレーターは、高温真空中で窒素元素と相互作用しながらチタン成分を気化させた。この気化が TiNコーティング を金属表面に形成する。PVDコーティングは、その薄くて粘着性のあるコーティング層でよく知られている。薄くて硬いコーティングを一度に行いたいという特殊なニーズで広く使われてきました。

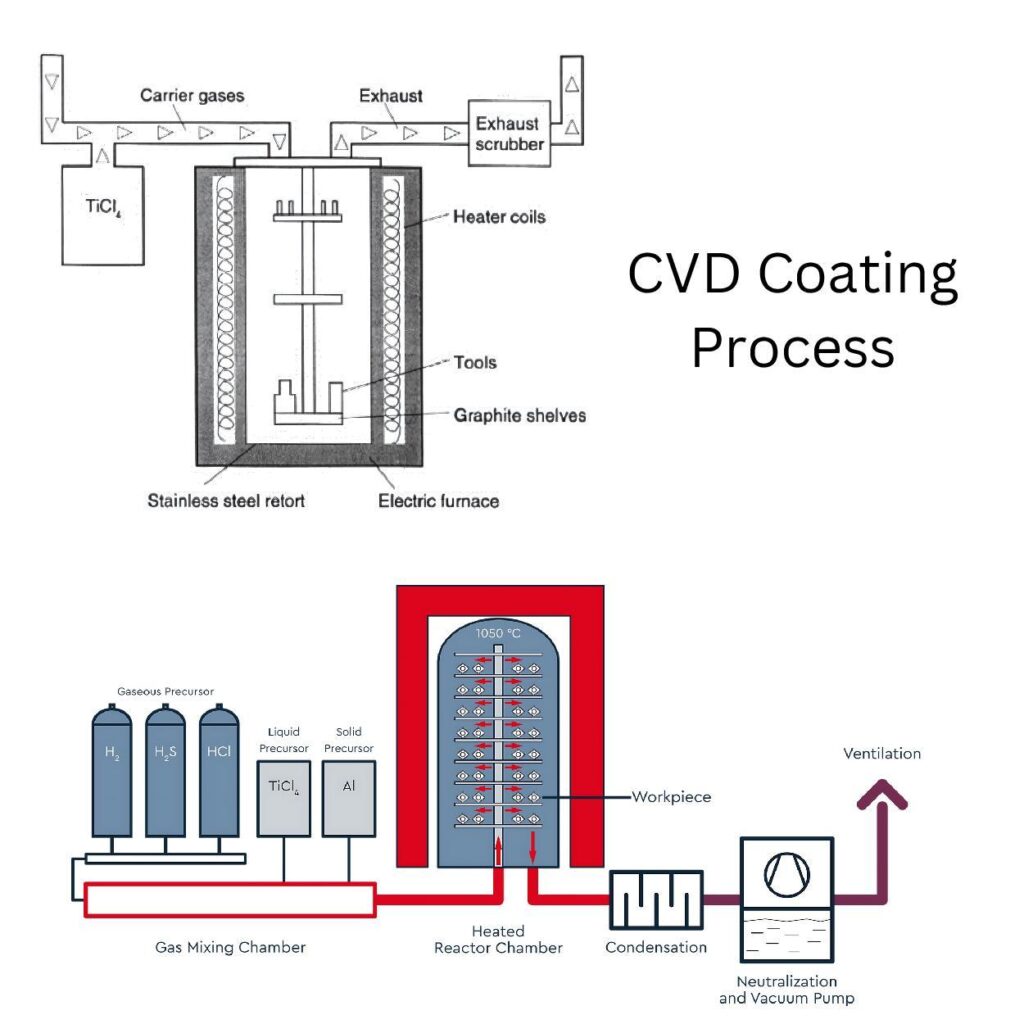

化学気相成長法(CVD)

CVDによる錫コーティングは、金属の上に層を生成するために化学反応を起こすことによって行われる。メーカーは、PVDと比較して、CVDによるコーティングに高温を採用している。耐久性と極度のストレス下での保護を高めるには、コーティングの層を厚くすることが重要です。そのため、CVD技術は頑丈な製品に適しています。

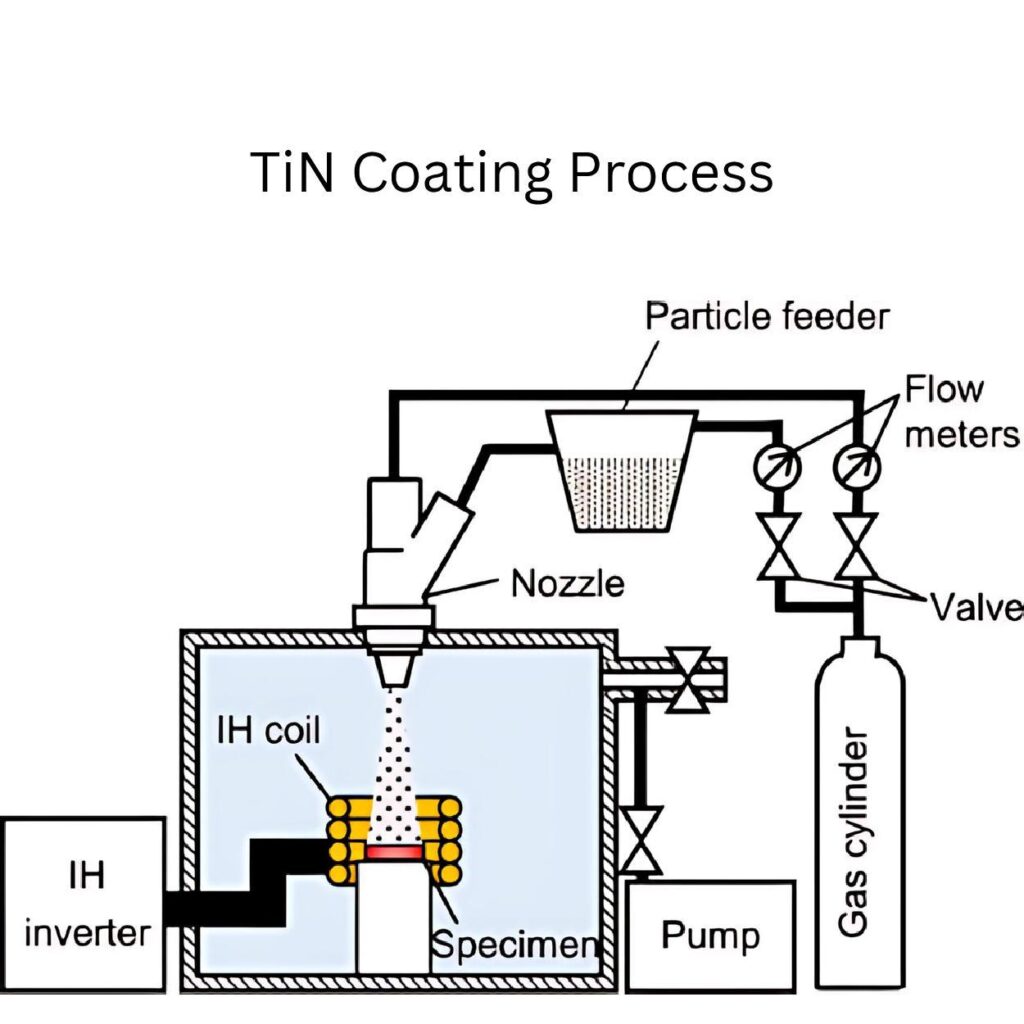

TiNコーティングプロセス

製造業では、金属部品へのTiNコーティングの形成にPVDまたはCVD技術を利用している。表面仕上げから耐久性まで、部品固有の要求を満たす方法を確保するためです。以下は、コーティングを進める際に注目すべきステップである:

- 表面処理

- チタン・アプリケーション

- 熱処理

- 品質管理

表面処理

コーティングの最初のステップは、金属の表面を整えることである。洗剤を混ぜて表面をきれいにする。汚れ、ゴミ、油分を完全に取り除く。その後、柔らかい綿布で表面を乾かします。

チタン・アプリケーション

金属の保護層としてTiNコーティングを施すために、適切な技術を選択する。

熱処理

コーティングは高熱セグメントで処理する必要があり、そうすることで粘着性が出て硬化し、耐久性が増す。

品質管理

コーティングされた部品を検査し、層の粘着性と固化をチェックする。部品が要求される品質基準を満たしていることを確認する。高い応力下でも安定した性能を発揮します。

窒化チタンコーティングの利点

窒化チタン保護層は、金属機械や部品の性能を大幅に向上させました。これらは部品に強く、信頼できる耐酸化性と長寿命を提供する有利な技術です。チタンコーティングの主な利点は以下の通りです:

- 耐久性の向上

- 硬度

- 耐摩耗性

- 表面処理

耐久性の向上

鋼や超硬合金などの金属の耐久性を高めるTiNコーティングは、耐用年数を延ばします。また、長期的にはメンテナンスの必要性や交換コストの削減にも貢献します。

硬度

TiNコーティングは、コーティング表面の硬度の頂点に君臨する。これらの保護層は部品の硬度を高め、工具や機械に理想的なものとなる。素材の硬度能力は、非常に厳しい温度下でも十分に発揮されます。この強度は、衝撃、擦り傷、摩擦による損傷に抵抗します。

耐摩耗性

窒化チタニナは驚異的な耐摩耗性を誇ります。高い摩擦や繰り返し使用される金属の表面を効果的に機能させます。コーティングされた部品の摩耗や損傷を減らし、その完全性と滑らかさを維持します。

表面処理

過酷な条件下で性能を発揮させる金属部品には、効果的な表面処理が求められる。特にTiNコーティングは、表面の経年劣化を防ぐ処理である。この層は、繰り返しの動作や高速動作が対象となる用途で特に必要とされる。

窒化チタンコーティングの用途

製造業における工具コーティング

| ツール/コンポーネント | 説明 | TiNコーティングの利点 |

| ドリルビット | 金属、木材、プラスチックなど、さまざまな素材の穴あけ作業に使用。 | 硬度と耐摩耗性を向上させ、摩擦を減らして滑らかな切削を実現します。 |

| 切削工具(エンドミル、リーマー、旋盤工具) | 金属の成形や切断に使用される。 | 刃先の保持力を高め、磨耗を防ぎ、工具の切れ味を長く保ちます。 |

| フライスカッター | 工作物の表面から材料を除去するフライス盤で使用される。 | 耐久性に優れ、摩擦を低減し、切削効率を向上。 |

| タップとダイス | 金属やその他の材料の穴(タップ)や棒(ダイス)にねじ山を形成するために使用される工具。 | ねじ切り刃の磨耗を低減。ねじ切り精度を向上。工業環境での工具寿命を延長。 |

| ノコギリの刃 | 丸鋸やバンドソーを含む、金属や木材の切断に使用される。 | 切れ味が向上し、摩擦による磨耗を軽減。 |

| パンチとダイ | プレス加工や成形加工で使用され、材料の成形や切断を行う部品。 | 耐衝撃性と耐摩耗性を高め、部品の寿命を延ばします。 |

| 射出成形金型 | 金型は、プラスチック射出成形工程でプラスチック部品を成形するために使用される。 | 成形品の離型性を向上させます。 |

| ブローチ | ワンパスで材料を除去し、高精度で複雑な形状を作成するために使用されます。 | 工具寿命の向上、材料除去時の摩擦の低減、切削精度の維持。 |

カラーオプションと美的メリット

TiNコーティングは素晴らしい特性を持つだけでなく、金属に魅力的な外観を与えます。美的魅力を高め、多彩なカラーオプションを提供します。錫コーティングの色特性について、以下の利点をご覧ください:

- グロス仕上げとマット仕上げ

- ゴールドのような色の魅力

- 製品価値の向上

- 装飾品および機能的アイテムへの応用

グロス仕上げとマット仕上げ

絹のような、光沢のある、マットな仕上げのTiNコーティングは、反射するプレミアムゴールドの外観を提供します。見栄えの良いアイテムに高級感を演出します。ジュエリー、時計、その他の身につけるアクセサリーがその例です。さらに、企業はコーティングの艶消し仕上げによって、専門的な用語で使用するのに十分な洗練された部品を作ることができます。

ゴールドのような色の魅力:

TiNコーティングの金のような色の魅力は、部品に視覚的な魅力と耐久性を提供します。色落ちしにくく、光沢を保ちます。また、これらの層は部品を有害な要素から保護します。金色の外観は、消費財だけでなく、医療機器や装飾部品にも適しています。

製品価値の向上

コーティング層は、製品の視覚的インパクトを高め、高級感を加える。外科手術用部品、高級製品、金物工具は、その機能性を損なうことなく、コーティングの美しさを形成しています。

装飾品および機能的アイテムへの応用

TiNコーティングは、装飾品や機能的なアイテムに最も一般的に使用されています。それらは傷や変色、腐食に耐える必要がある。例えば、キッチンの備品、眼鏡、電子機器などである。

窒化チタンコーティングの課題と解決策

窒化チタンコーティングは、業界の様々な課題を顕著に解決します。アプリケーションの影響を受けやすい部分は、コーティング層によって改善されます。これらのコーティングは、様々な分野での耐久性、信頼性、性能を飛躍的に向上させます。

1. 航空宇宙産業の課題

航空宇宙部品は、極端な熱、激しい圧力変化、高い機械的応力といった重大な問題に直面しがちです。これらの課題は、摩耗、腐食、酸化などの損傷を引き起こします。

ソリューションとしてのTiNコーティング

錫コーティングは、航空宇宙部品の課題を克服します。これらの層は、部品の耐摩耗性と熱安定性を高めます。可動部品の寿命を延ばし、エネルギー損失を回復します。さらに、コーティング層を追加することで、燃費を悪化させることなく向上させることができます。

2. 自動車部門ソリューション

自動車産業では、連続的な摩擦や激しいスピード、電子部品の過熱に耐えられる部品が求められる。ピストンやトランスミッションのような自動車部品は摩耗しやすい。

ソリューションとしてのTiNコーティング

TiNコーティングは、自動車部品の高摩擦、腐食、磨耗などの課題を克服します。TiNコーティングは、スムーズな操作のための低摩擦表面を提供することで、部品の寿命を延ばします。燃費、化学オイル、自動車用流体など、その他の要素もTiNコーティングによって処理される。

3. メディカルアプリケーション

医療機器は、厳格な性能と安全基準を維持するように製造されなければならない。多くの手術器具、整形外科用インプラント、歯科用機器は継続的に使用されるため、生体適合性と耐腐食性が求められます。これらの部品は、完全性を失うことなく、頻繁な滅菌プロセスを通過するのに十分な強度を持つ必要があります。

ソリューションとしてのTiNコーティング

TiNコーティングは医療器具の表面を修復する。より安全に使用できるよう、無毒性で生体適合性のある部品にします。これらのコーティングは、強力な化学薬品下での繰り返し滅菌処理を可能にする。また、TiNコーティング処理により、いくつかの感染リスクや細菌の付着も低減することができる。

窒化チタンコーティング技術の比較分析

| コーティング・タイプ | 窒化チタン(TiN) | 超硬コーティング | クロムめっき |

| 外観 | 金色のメタリックな外観、グロス仕上げとマット仕上げがある | グレーからメタリック、通常はマット | 光沢のある反射シルバー仕上げ |

| 硬度 | 高硬度、優れた耐摩耗性 | 非常に硬度が高く、しばしばTiNよりも硬い。 | 中程度の硬度で、TiNやカーバイドコーティングより低い。 |

| 熱安定性 | 耐熱性が高く、高温用途に適している。 | 卓越した耐熱性、極端な温度にも対応 | 耐熱性は良好だが、TiNや超硬合金より低い |

| 耐食性 | 特に過酷な環境下での優れた耐食性 | 中程度の耐食性は、炭化物の種類によって異なる。 | 耐食性に優れるが、時間の経過とともに割れやすくなる |

| 摩擦係数 | 低摩擦が摩耗を減らし、可動部の滑らかさを向上させる | 低摩擦だが、さまざまな場合がある。 | TiNや超硬よりも摩擦が高く、低摩擦のニーズには不向き。 |

| 生体適合性 | 生体適合性があり、医療用途に適している | 一般的に医療用途では生体適合性がない | 特定の基準を満たせば、生体適合性がある。 |

| 耐久性 | 長寿命、摩耗の激しい用途に最適 | 耐久性に優れ、特に切削工具に最適 | 耐久性は良好だが、長時間の使用でひび割れや欠けが生じる可能性がある。 |

| アプリケーションの適合性 | 工具、航空宇宙部品、自動車部品、医療機器に最適 | 機械加工用工具、工業用切削用途によく使用される | 工業部品、金物、消費財の装飾および保護 |

| コスト | 厚みと塗布方法によって異なるが、中程度から高い。 | 特に特殊な超硬コーティングを施した工具では高い。 | 中程度;通常、TiNや超硬合金より低い |

| 代表的な応用技術 | PVDおよびCVD成膜法 | 溶射と焼結プロセス | 電気メッキまたは硬質クロムメッキ |

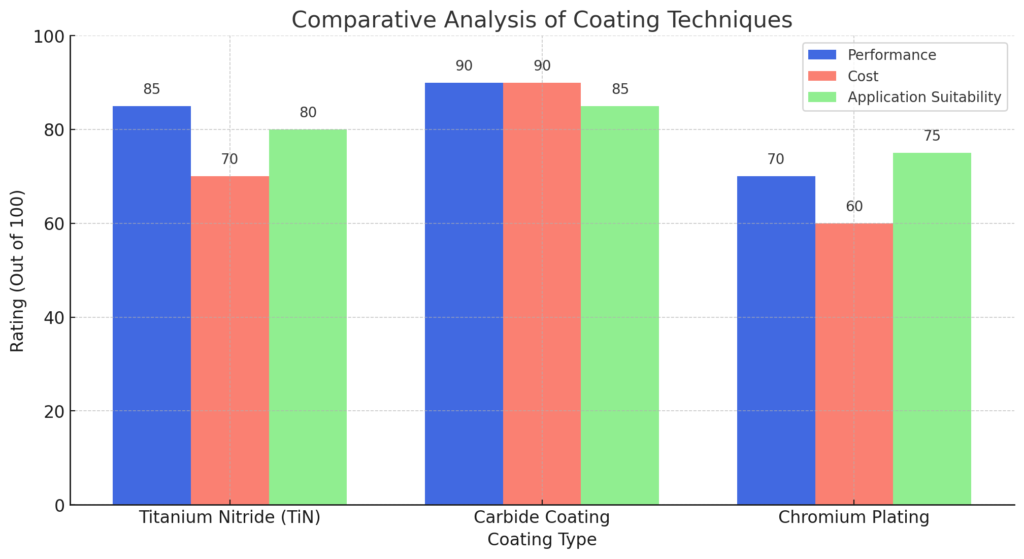

窒化チタンと他のコーティングの比較

この比較は、TiNカーバイドコーティングとクロムメッキの仮想評価を表しています。性能、コスト、アプリケーションの適合性を考慮しています。

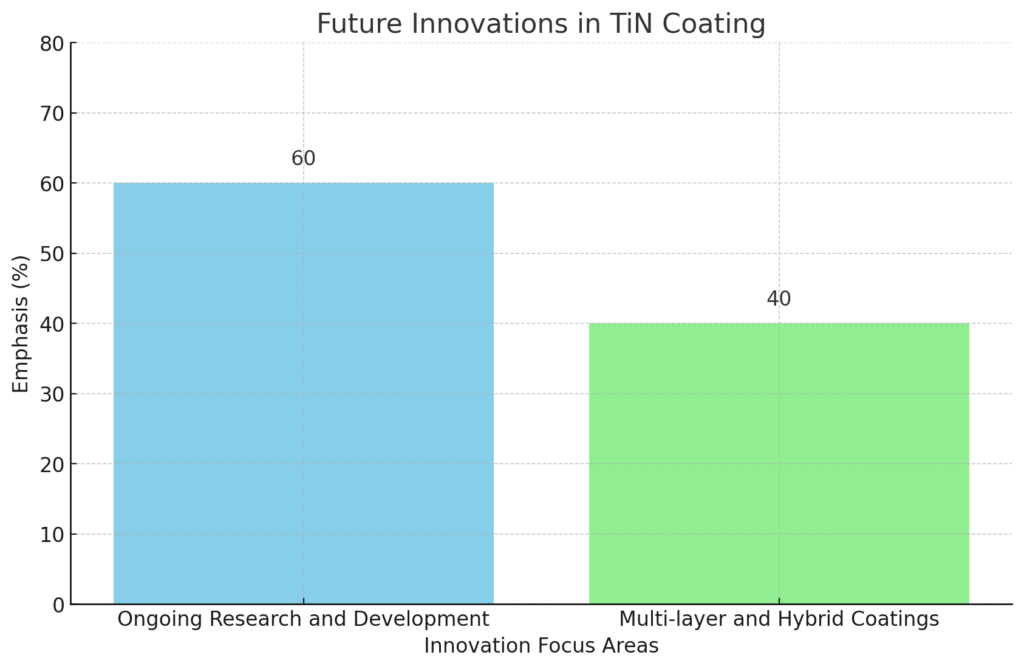

TiNコーティングにおける将来の革新

進行中の研究開発

TiNコーティングの製造プロセスと開発は、PVDやCVDのような成膜プロセスの改良に集中している。これにより、より薄く均一なコーティング層が得られ、密着性も向上する。ナノ構造のTiNコーティングもまた、分子状態のナノサイズ粒子をコーティングするために改良が進められている。

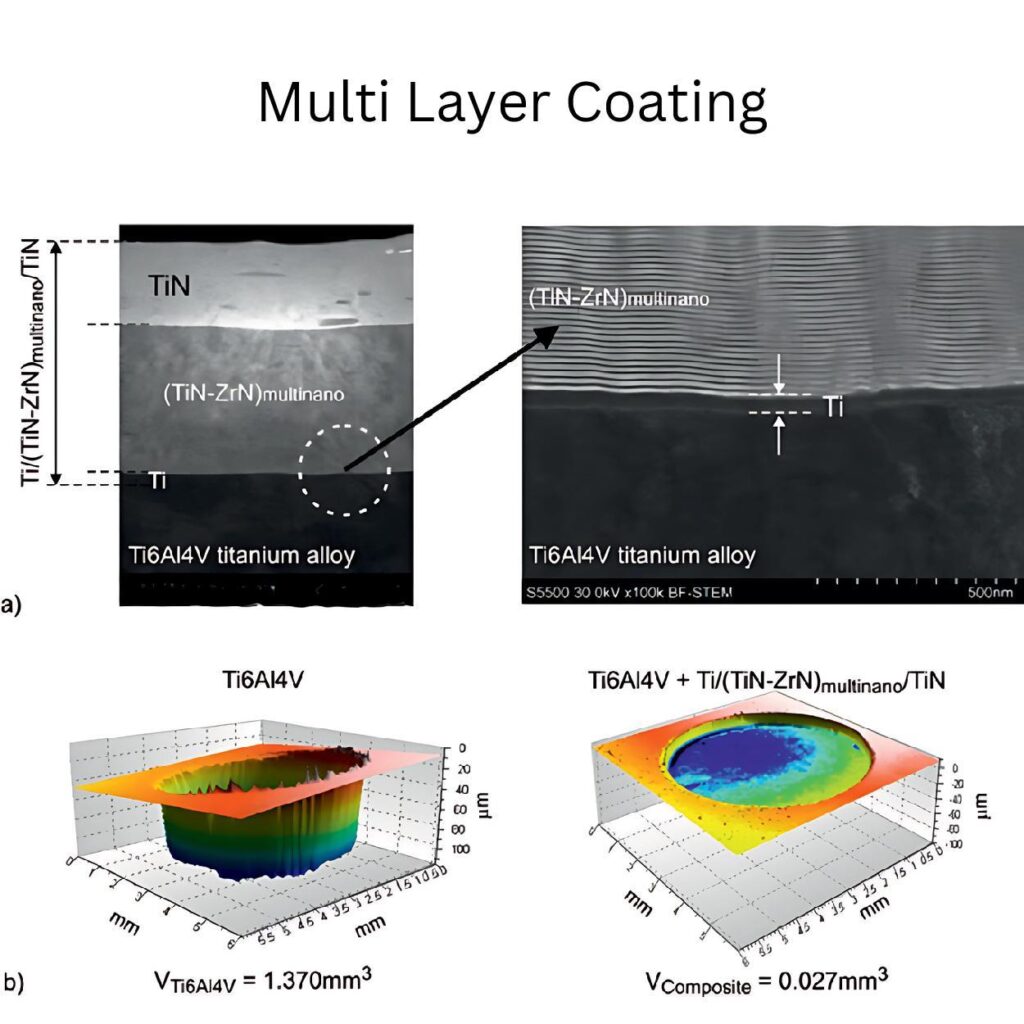

多層コーティング

多層窒化チタンコーティングは、多層材料のコーティングを可能にするエキサイティングな技術です。これらの層にはアルミニウムやダイヤモンドライクカーボンを組み込むことができます。この層は、従来のものよりも部品の機能性を高めます。

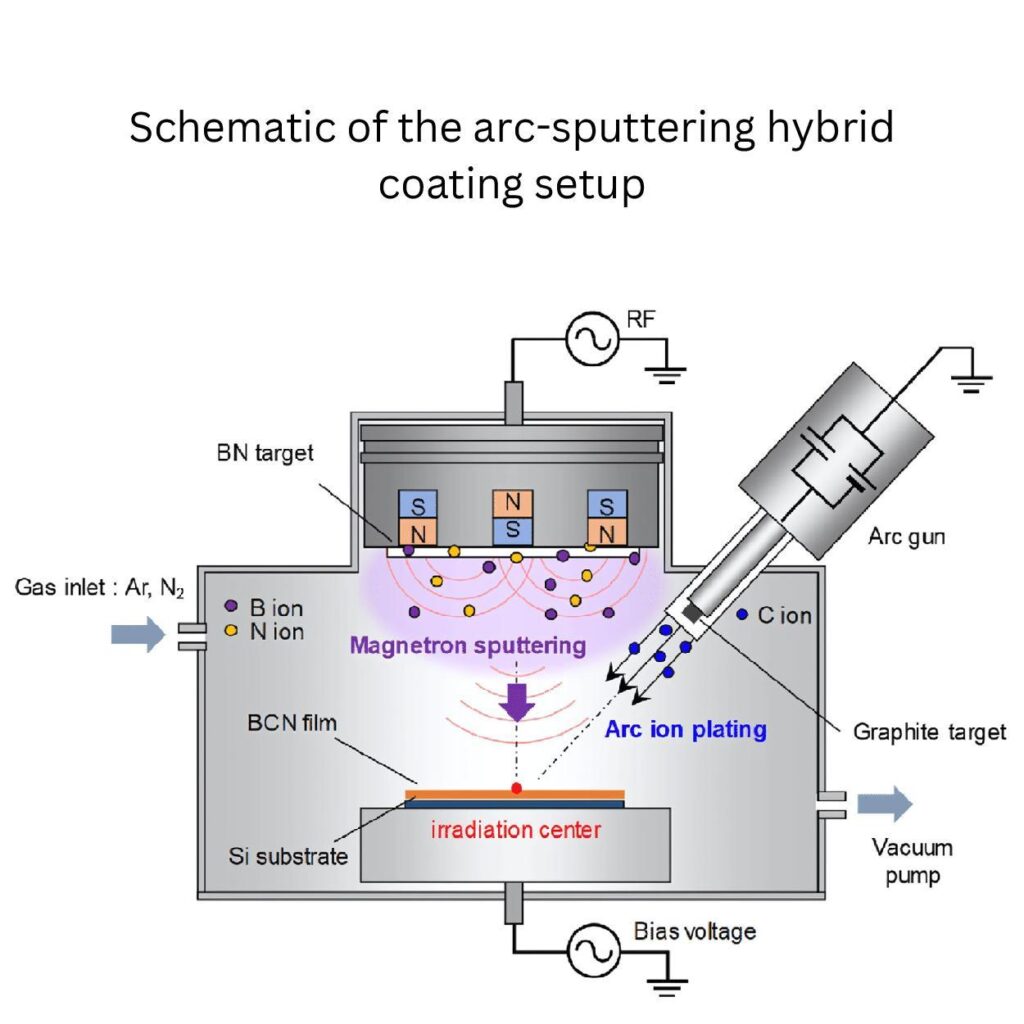

ハイブリッド・コーティング

ハイブリッドコーティングは、独自の部品要件を解決するために調整された他のセラミックまたは超硬合金の層の組み合わせです。例えば、このコーティングは、高圧部品や加工工具に超硬質表面を提供することができます。

結論

すべての金属は、腐食、酸化、過酷な化学薬品、耐久性、強度など、いくつかの難題と戦うために特別な保護層を必要とする。そのため 金属ダイカスト は、窒化チタンコーティングを組み込んでいます。この保護層は部品の性能を向上させ、さまざまな熱的・物理的課題に対する卓越したソリューションを提供します。

0コメント