高圧ダイカストは、亜鉛を使って丈夫な部品を作ります。亜鉛合金はこの工程で成形しやすい。そのため、たくさんの部品を素早く安く作ることができます。この方法で作られた亜鉛部品は丈夫で長持ちします。

この記事では、HPDCに亜鉛合金を使用することで証明されたいくつかの利点を紹介します。そのため、亜鉛合金はほとんどすべての産業で人気のある選択肢となっています。

亜鉛合金とは?定義

亜鉛合金のほとんどは亜鉛ですが、アルミニウム、マグネシウム、銅などの他の金属も少量混ざっています。これらの添加物は亜鉛をより強く、より柔軟にし、錆びにくくします。例えば、アルミニウムを加えると亜鉛は硬くなり、マグネシウムを加えると時間が経っても曲がりにくくなります。この情報は、科学的研究と業界の報告書によるものです。

1.ザマック3(亜鉛アルミニウム合金)

| プロパティ | 価値 |

|---|---|

| 構成 | Zn:95.5~96.5%、Al:3.5~4.5% |

| 密度 | 6.6-6.8 g/cm³ |

| 融点 | 380-390°C |

| 引張強度 | 280-300 MPa |

| 降伏強度 | 200-220 MPa |

| 伸び | 10-15% |

| 硬度 | 80-90 HB |

2.ZA-12(亜鉛-アルミニウム-銅合金)

| プロパティ | 価値 |

|---|---|

| 構成 | Zn: 83.5-85.5%, Al: 11.0-13.0%, Cu:1.0-2.0% |

| 密度 | 6.3-6.5 g/cm³ |

| 融点 | 440-460°C |

| 引張強度 | 370-410 MPa |

| 降伏強度 | 250-290 MPa |

| 伸び | 15-20% |

| 硬度 | 100-120 HB |

3.ZA-27(亜鉛-アルミニウム-銅合金)

| プロパティ | 価値 |

|---|---|

| 構成 | Zn:78.5~80.5%、Al:18.0~20.0%、Cu:2.0~3.0% |

| 密度 | 6.0-6.2 g/cm³ |

| 融点 | 500-520°C |

| 引張強度 | 440-480 MPa |

| 降伏強度 | 320-360 MPa |

| 伸び | 10-15% |

| 硬度 | 130-150 HB |

4.亜鉛銅チタン合金(ZCT)

| プロパティ | 価値 |

|---|---|

| 構成 | Zn: 90.0-92.0%, Cu:5.0-6.0%, Ti: 2.0-3.0% |

| 密度 | 7.0-7.2 g/cm³ |

| 融点 | 420-440°C |

| 引張強度 | 350-400 MPa |

| 降伏強度 | 220-250 MPa |

| 伸び | 15-20% |

| 硬度 | 90-110 HB |

高圧ダイカストにおける亜鉛合金の利点

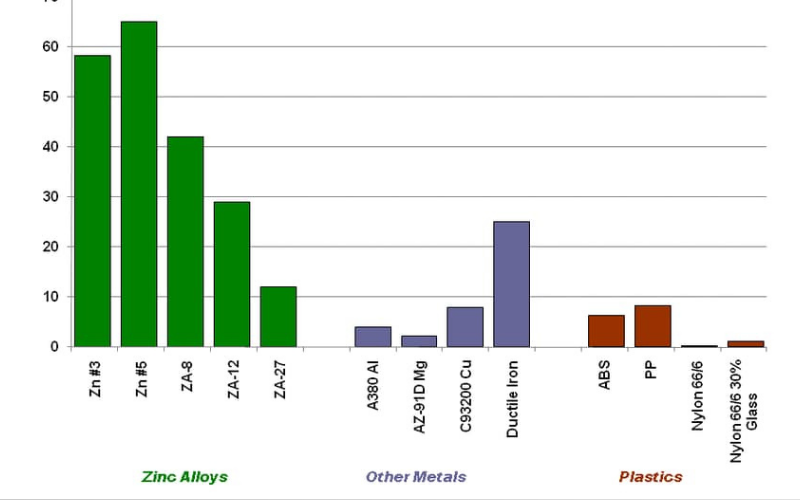

強度と密度の比較

亜鉛合金のほとんどは最高の強度を与える。高圧ダイカストで軽量部品を作ります。標準的なオプションは以下の通り:

- ザマック3の引張強度は268MPa、体積密度は6.6g/cm³である。

- ザマック5テンサイルの引張強さは331MPaで、質量は6.6g/cm³である。

- ザマック2は400MPaの引張強度を持ち、密度は7g/cm³である。

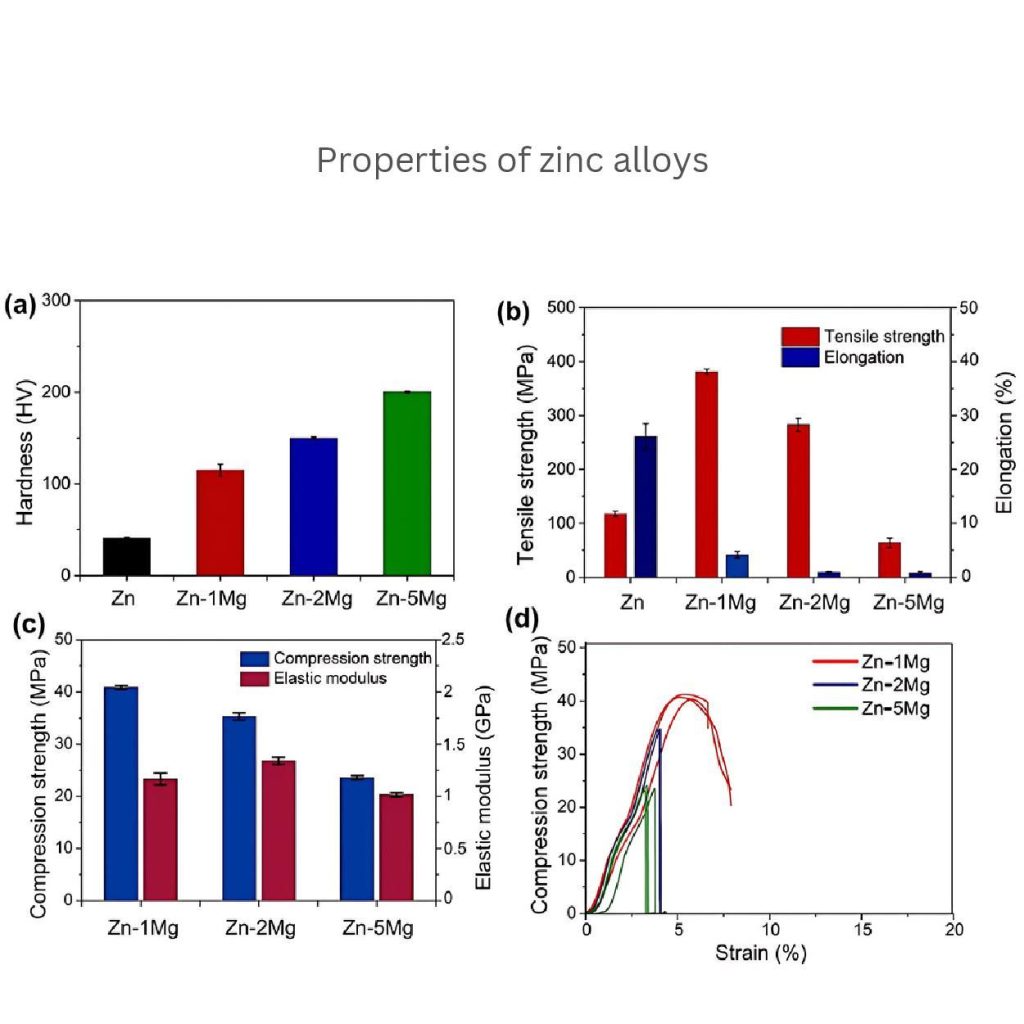

マグネシウム(Mg)添加の効果

亜鉛合金にマグネシウム(Mg)を配合すると、引張強さが向上する。例えば、亜鉛に0.02%のMgを加えると268MPaの引張強度が得られます。

一方、Mg量を0.08%に増加させると、引張強さも310MPaまで上昇した。にもかかわらず、亜鉛中のMg含有量を多くすると、伸びが低下します。. つまり、金属はより強くはなるが、柔軟性はあまりない。

微細構造と応用

亜鉛にMgを添加すると、微細構造が強化されます。このような変化は亜鉛全体の強度も向上させます。

さらに、非常に少ない銅(Cu)を組み合わせることで、硬度を向上させることができる。例えば、ザマック5に1%のCuを配合すると、ブリネル硬度は82HBになる。

耐衝撃性と摩耗強度

ご存知のように、亜鉛は高い引張強度を与えるだけでなく、衝撃にも強い。例えば、ザマック2の衝撃強度は43J/mで、予想外の力にさらされる部品に適しています。

さらに、亜鉛合金にコーティング(TiNまたはニッケル)を施すと、耐摩耗性が向上します。これらのコーティング合金は高摩擦部品に最適です。例えば、メカニカルジョイントやロック機構などです。

融点の低下と流れの改善

亜鉛合金はアルミニウム(660℃)に比べて融点が低い(385℃)。亜鉛合金は容易に溶融し、金型内で均一に流動します。通常、HPDCでは金型温度は150~200℃である。射出圧力は500~1500バールです。

高精度と寸法安定性

通常、亜鉛合金は±0.05 mmの公差でシャープに定義された出力を提供します。この公差レベルはアルミニウム(±0.1mm)よりも優れています。

精度の向上は、合金の高い流動性と低い融点にも依存する。そのため、亜鉛は電気コネクターやカメラのハウジングなど、細かな部品を作るのに適しているのです。

欠陥の低減と金型充填の改善

他の亜鉛合金の中でも、ザマック3は薄い金型内面を滑らかに充填することができます。ひび割れなどの欠陥が少ない。そのため、ばらつきがなく、正確な形状の部品を作ることができます。

優れた耐食性

ザマック3および5は、腐食や錆に影響を与えません。例えば、塩水噴霧試験(ASTM B117)において、アルミニウムの3倍の腐食速度<0.1mm/年を示します。

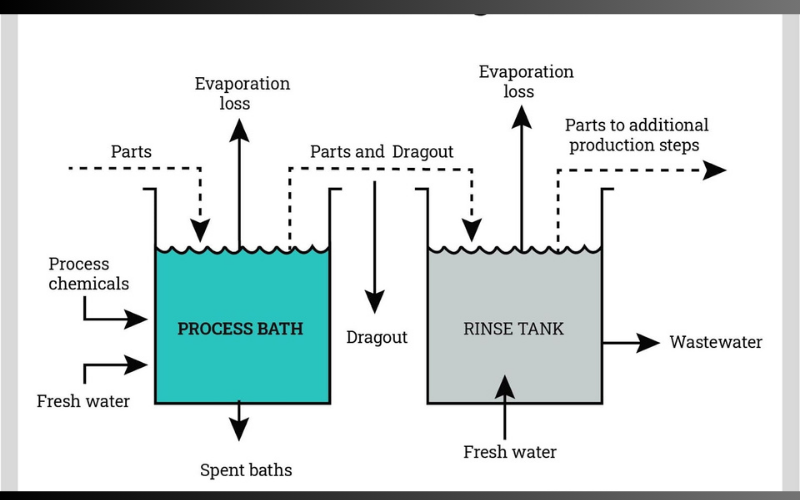

保護層の形成

亜鉛合金はパティーナまたはパッシベーションと呼ばれる自然な保護層(炭酸亜鉛、酸化亜鉛)を形成します。これらの層は水、土、空気の影響に抵抗します。さらに、4%アルミニウムを加えるだけで、保護能力を高めることができます。

耐久性のための追加コーティング

ご存知のように、バスルームの備品は頻繁に水や石鹸にさらされる。この場合、メッキやクロマチンなどのコーティングが重要な役割を果たす。これらは亜鉛の耐久性を高める。

より速い生産

金型内の溶融亜鉛はアルミニウムよりも30-50%早く冷却され、ネット状に変化する。冷却時間が短縮され、生産率が向上します。

優れた表面仕上げと機械加工の低減

HPDCに亜鉛を使用すると、優れた表面仕上げ(Ra 0.4~0.8μm)が得られます。そのため、さらなる表面処理を省略することもできます。

これらの合金は、非常に微細なディテール(0.025 mm)を再現することができます。つまり、ロゴマークや薄いウェール、装飾的なプロジェクトに最適で、マッチング時間が短くて済みます。

電気伝導性と熱伝導性の向上

亜鉛合金は27% IACSの電気伝導率を与えます。113W/m・Kの熱伝導率は、強い熱から身を守るのに十分です。これは電子筐体やヒートシンクにとって重要です。

可動部品の高疲労強度

繰り返し応力については、35~70MPaの亜鉛疲労強度がよりよく処理される。この特性は、主に蝶番、錠前、機械的連結部に最適です。

亜鉛合金のコスト優位性

手頃な価格の場合、亜鉛合金はアルミニウムよりも加工コストが低いため、リードしている。以下にそれを分解してみよう:

- 亜鉛合金のコストは地域によって異なりますが、一般的には$3/kg(アルミニウムは$4.5/kg)です。

- 金型費用は20%の方が安い。これは、アルミ製よりも亜鉛製の方が金型の耐久性が高いからだ。

- 融点が低いため、エネルギー消費量が少ない(30%低い)。

持続可能性と環境面でのメリット

亜鉛製品をリサイクルし、90%の含有量を得ることで、再利用することができます。このプロセスのために、亜鉛は75%少ないエネルギーを消費し、新しい材料を生産することができます。また、研究によると、亜鉛ダイカストはCO₂排出量を効果的に削減します。

HPDCにおける亜鉛合金の用途

1. 自動車性能向上のための精密部品

自動車産業では、亜鉛合金、特に1%銅を使用したザマック5を使用し、キャブレターハウジング、燃料ポンプ、スロットルボディを製造している。

このオプションが好まれるのは、引張強度が高く、摩耗を食い止める能力があるからだ。これは、部品がエンジンの熱や振動に対応できることを意味する。これらの合金はまた、製品の重量を減らし、燃費を向上させる。

この画像を見れば、亜鉛ダイカストが自動車部品においていかに重要であるかがわかるだろう。

様々な難しい形状の部品を作ることができることを示している。例えば、ギア、レバー、構造体など。ドアの内装もエグゼクティブな品質と仕上げを示している。

2. 航空宇宙軽量で信頼性の高い部品

Zamak 2と0.1% Mgダイカストを使用することで、卓越した航空機用ブラケットと衛星用ハウジングを製造できます。

これらの金属はクリープを防ぎ、完全な応力下でも実際の形状を維持します。また、密度が低い(6.6g/cm³)ため、部品の軽量化に役立ち、構造的な完全性が得られます。

3. 構造:耐久性に優れたハードウェア

Zamak 3オプションは、さまざまなデザインのドアハンドル、錠前、屋根金具を作るのに適しています。費用対効果の高い価格で、複雑な形状を簡単に鋳造することができます。

さらに、ザマック3は耐食性に優れている。そのため、屋外での使用も可能です。

4. 消費財:スタイリッシュで力強いデザイン

メーカーはザマック5を家電製品のギア、家具のヒンジ、装飾トリムの製造に使用しています。HDPC工程でこれらの合金を使用すると、出力品質とその表面仕上げを向上させることができます。

これらの部品は細かいディテールを保つことができる。また、美的パラメーターに関しても、ジンクは美しい外観を作り出し、よく機能します。

課題と今後の方向性

ダイカストの温度限界

亜鉛合金の溶融は非常に速く、通常385~430℃程度である。これが150℃以上の高温用途に使用しない理由となる。

さらに、金型表面に付着し、高いダイカスト温度下で金型摩耗を引き起こす可能性がある。

この時点で、金型にコーティングを施したり、より優れた冷却システムを使用することで、これらの問題を食い止めることができる。

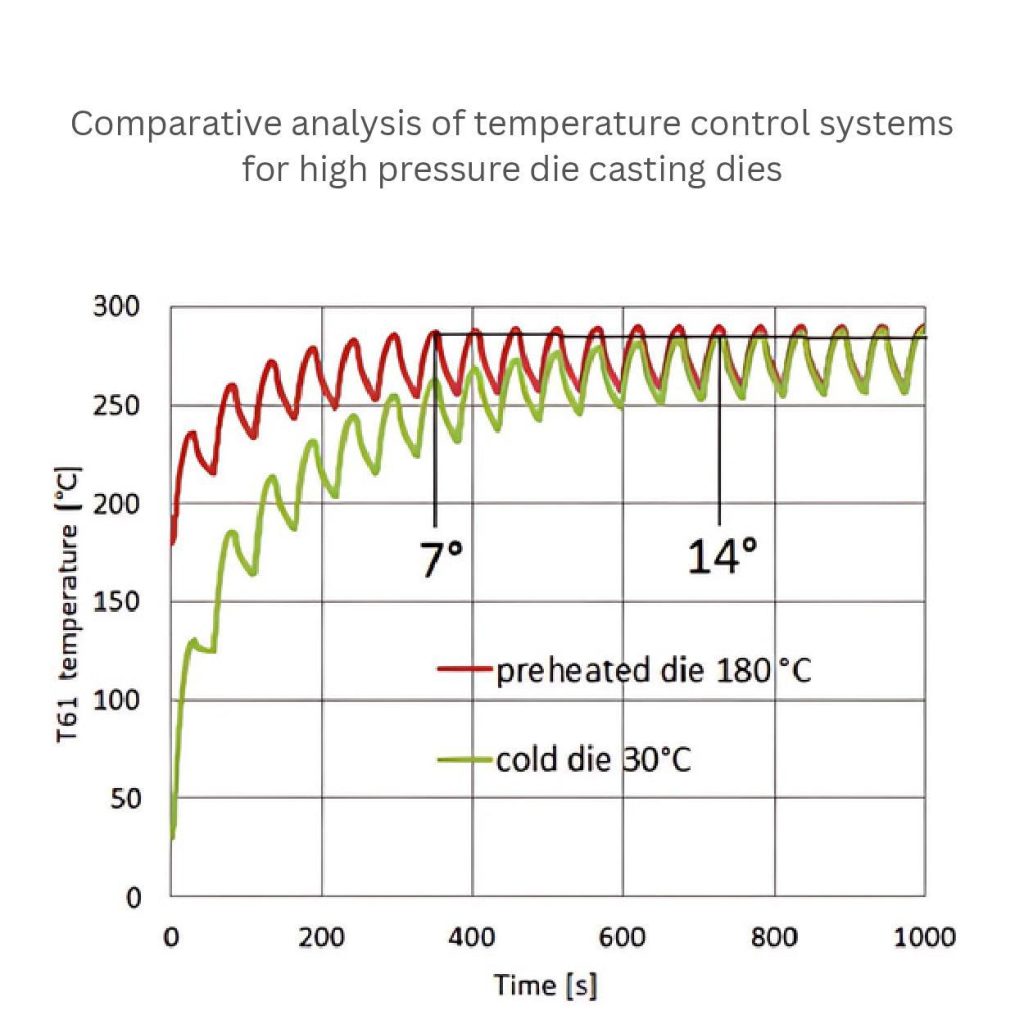

例えば、このグラフは亜鉛のHPDCにおける金型温度を示しています。予熱された金型(180℃)は、冷えた金型(30℃)に比べ、すぐに安定した温度に達することがわかります。これらの温度は、サイクルタイムや鋳造品質にも影響を及ぼしています。

酸化のリスクと解決策

亜鉛はそれ以上の温度には弱い。しかし、400℃以上に加熱するとどうなるか?基本的に、亜鉛は酸化亜鉛(ZnO)を生成し、製造が弱くなります。

これらの排出物は、気孔率や表面欠陥を急増させる可能性がある。そのため、アルゴンガス・シールドや真空ダイカストを使用する必要があります。これらの技術は、鋳造中に酸素を除去し、酸化のリスクを低減します。

亜鉛合金の改良研究

科学者たちは、亜鉛合金の能力向上に期待している。彼らは、チタン(Ti)や鉄(Fe)などの他の地球元素を加えることによって、その結果をテストしている。例えば、Zn-Ti合金は200℃まで、より高い温度を扱うことができる。

さらに、ダイカストマシンの進歩は、リアルタイムの圧力センサー機能を搭載することで、不良品の減少にも役立っている。

画像中のZn-1Fe-1Mg合金の微細組織は、その様々な変化を示している。例えば、(a)セクションでは、Zn、FeZn13、Mg2Zn11の相が標識された鋳造時の微細構造が示されている。

同様に、断面(b)は、より良好なMg2Zn11の分布を含む均質化された微細構造を示している。

Cの部分はXRDパターンを示している。このパターンは、鋳造したままの試料と均質化した試料を比較したものである。これにより、指示相の存在を確認することができる。

新技術における亜鉛

メーカーは亜鉛合金の能力を探求し、電気自動車で確認している。特に、軽量なバッテリー・ハウジングやモーター部品を作っている。彼らは、電気伝導性とEMIシールドの良さから、亜鉛の適性を発見する。

さらに、アディティブ・マニュファクチャリング(3Dプリンティング)をHPDCプロセスに統合することで、材料の層を形成することでオブジェクトをうまく作ることができる。

進行中のプロジェクト

ミシガン大学と自動車会社はいくつかの研究を行っている。彼らはエンジン部品における亜鉛アルミニウム複合材料の最適な機能を発見しようとしている。

また、ほとんどの研究機関は、例えば フラウンホーファー研究所(ドイツ), は高速ダイカスト開発に注力している。そのため、亜鉛部品の生産は従来の方法よりも速くなる。

結論

高圧ダイカスト(HPDC)の亜鉛合金は多くの利点を提供します。それは、より速い生産、高い強度、良好な表面仕上げ、精度などです。これらの合金はより少ないエネルギーで、自動車、電子機器、工業用途に理想的な部品を製造します。

なぜなら、各業界が何らかの特殊な素材を必要としているからだ。それは、要求された部品、耐久性、効率を提供することができる。そのため、研究者はその価値を証明するために亜鉛合金を発見し続けている。

亜鉛合金の高圧ダイカスト鋳造では、アルミダイカストは評判の高いダイカスト鋳造会社の一つです。私達に広範な経験があります 亜鉛ダイカストまた、ISO9001などの認証も取得しています。当社は、手頃な価格、良好なリードタイム、特定の亜鉛合金の専門知識を提供しています。お問い合わせは info@aludiecasting.com まで。

0コメント