Støping av medisinsk utstyr er en produksjonsprosess. Produsenter bruker denne teknikken for å lage metallkomponenter av høy kvalitet. Det er mye brukt i medisinsk utstyr. Ved støping smelter de materialet og heller det inn i formhulen under høyt trykk. Denne prosessen skaper intrikate og komplekse deler med presise dimensjoner og toleranser.

I denne artikkelen vil du lære om støpeteknikker som brukes til produksjon av medisinsk utstyr. Vi har også diskutert egnet materiale, bruksområder og designanbefalinger i detalj.

Typer støpeteknikker for medisinsk utstyr

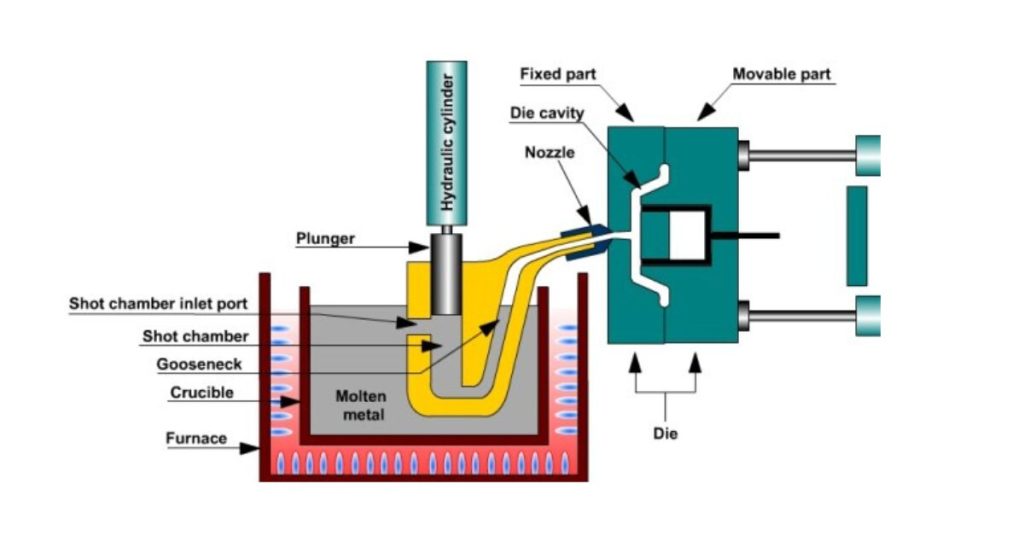

Varmkammerstøping

Under varmkammerstøping bruker produsentene en smeltedigel. Dette verktøyet holder og overfører smeltet metall til maskinen. Dette materialet sprøytes direkte inn i formen ved hjelp av en injektor og et stempel.

Inngangsporten som er montert på maskinen, lar dette metallet strømme inn i hulrommet. Produsentene bruker vanligvis denne prosessen når de arbeider med lavsmeltende metaller som sink. De smelter dette metallet ved temperaturer på 380-420 °C (716-800 °F). Og bruker trykk på 10-100 MPa (1450-14500 psi). Prosessen tar rundt 1-5 minutter å fullføre, én syklus per enhet.

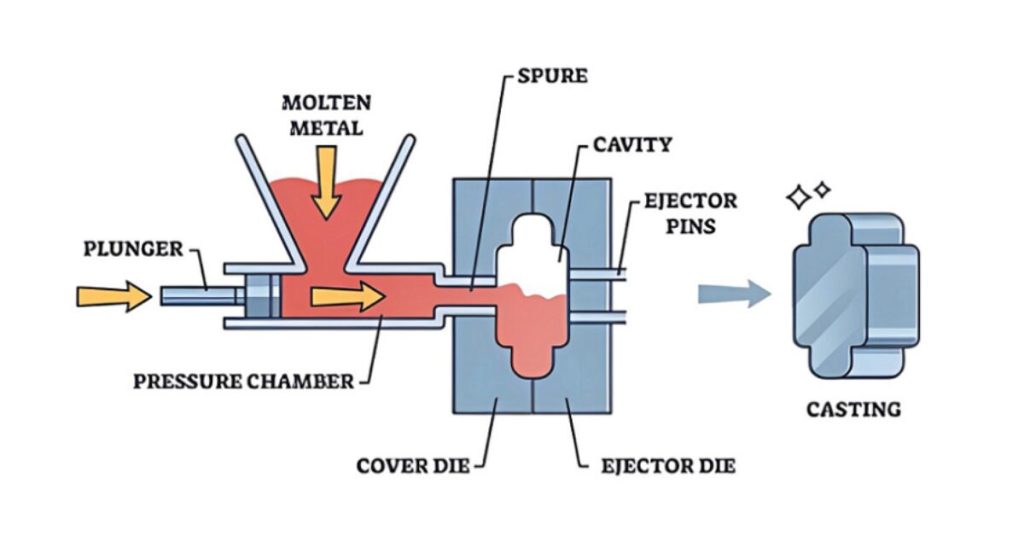

Støping i kaldt kammer

Produsentene bruker en separat øse under kaldkammerpressestøping. De bruker den til å mate smeltet metall inn i et kammer. Dette gjøres før et stempel presser det inn i formen. Digelen forblir utenfor maskinen. De reduserer varmen og beskytter delene mot skader.

Du kan bruke denne behandlingen hvis du lager medisinske deler med disse høysmeltende metallene. For eksempel brukes aluminiummetall ved temperaturer på 500-700 °C (932-1292 °F) med trykk på 10-300 MPa (1450-43500 psi). Syklustiden for kaldkammerprosessen er rundt 2-10 minutter.

Formdesign for medisinsk utstyr

Formens utforming er viktig for å få sterke og presise støpeprodukter. Du må være sikker på at den valgte formen lar det flytende metallet bevege seg fritt og avkjøles raskt. I tillegg må du prøve å opprettholde en metallstrømningshastighet på mellom 0,1-10 kg/s (0,22-22 lbs/s).

På samme måte må kjølekanaler for størkning variere fra 1-100 °C/s (1,8-180 °F/s). Fordi god formdesign reduserer defekter som sprekker og luftlommer. De kan også forbedre seigheten og utseendet til den ferdige delen.

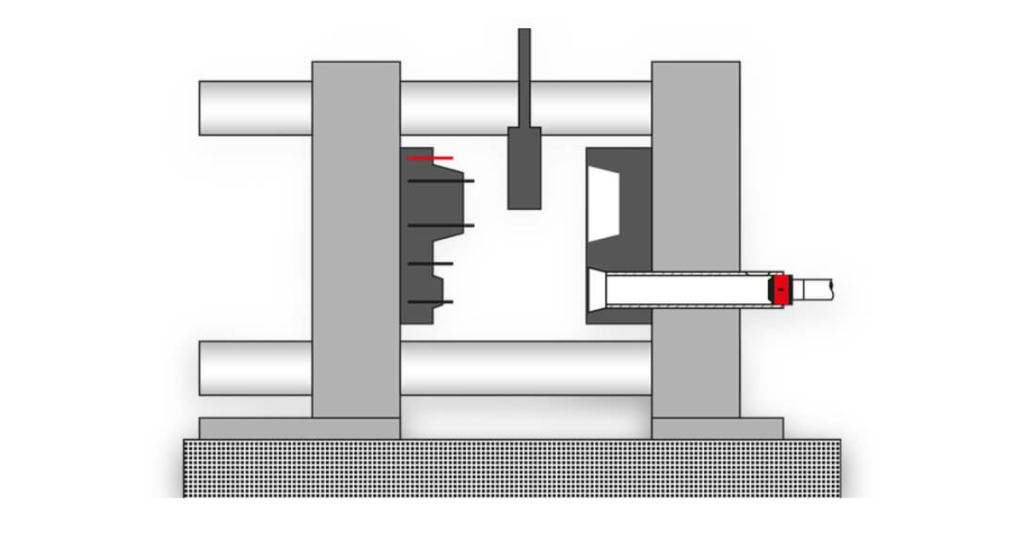

Hvor mye varme tåler en matrise?

Vanligvis lager produsentene høyfaste matriser. Disse formene kan håndtere temperaturer på 150-300 °C (302-572 °F). De kan produsere nøyaktige støpegods ved hjelp av disse formene.

Produsentene velger ofte sterke materialer som herdet stål med en hardhet på 40-60 HRC (Rockwell-hardhetsskala). Dette gjør matriser holdbare for gjentatt bruk.

De har også funksjoner som utstøtingspinner for enkel fjerning av støpegods. Disse pinnene kan utøve krefter på 1-100 kN (225-22 480 lbf).

Dessuten kan godt utformede matriser vare i 10 000-100 000 bruksområder. Det avhenger imidlertid helt av materialet og hvordan det brukes.

Inkorporering av funksjoner

Ingeniørene legger til ulike funksjoner i støpeformen under produksjonen. For eksempel bygger de inn kjølekanaler med en diameter på 5-20 mm (0,2-0,8 tommer) i støpeformen. Disse kanalene forbedrer kjøleeffektiviteten under drift. Dessuten opprettholder de kjølehastigheter på 1-100 °C/s (1,8-180 °F/s).

Videre plasseres også innsatser som gjengede deler eller gjennomføringer i formene. Denne tilsetningen gjøres før støping.

Produsentene bruker vanlige innsatsstørrelser fra M4 til M12-gjenger eller gjennomføringer med en diameter på 10-50 mm (0,4-2 tommer). Disse innsatsene gir formnøyaktige deler og gjør det unødvendig med senere maskinering.

Metallurgi

Støping krever visse metallurgiske egenskaper. Kornstrukturen i metallet har betydning for styrken. Hvis du for eksempel opprettholder fine korn med størrelser under 10 mikrometer, gjør det delene sterkere. Disse delene sprekker heller ikke.

Porøsitet i deler skyldes ofte luftgjennomgang eller krymping. Dette er ikke bra for delens styrke og kan svekke den opp til 30%. For å unngå dette bør du holde en kontrollert temperatur, for eksempel for aluminium, rundt 650 °C.

Bruk også trykk på 1500 til 3000 psi. I tillegg reduserer bruk av hurtigkjølingsteknikker defekter med over 50%. Disse kanalene sikrer jevn størkning og reduserer spenningen.

Skuddvekt og smøremidler

Vanligvis er skuddvekt mengden smeltet metall. Produsenten bruker for én støpesyklus. Den avhenger vanligvis av delens størrelse og varierer ofte fra 50 gram til 50 kg (0,1 til 110 lbs).

Mål skuddvekten med en digital vekt eller et automatisk doseringssystem. På den måten kan du sikre presisjon. Riktig vekt må stemme overens med volumet i formhulen. For trykkstøping inkluderer overløpsreservoarer. Så sørg for at delen fylles helt uten spill.

Designhensyn

Produsentene fokuserer på å legge til runde kanter og jevne overganger for støping av medisinsk utstyr. Slik unngår de sprekker og sikrer styrke. For eksempel prøver de å opprettholde en jevn tykkelse på rundt 1,5-3 mm ved skjøtene. Slik at disse skjøtene ikke løsner.

Ved å unngå trange hjørner, skarpe kanter og uregelmessige former reduseres dessuten feil og kostnader til trimming. Fordi enkel, jevn design forbedrer støpekvaliteten, påliteligheten og nøyaktigheten. De sikrer dessuten at delene oppfyller strenge medisinske standarder.

Smøremidler og slippmidler

Smøremidler og slippmidler gjør prosessen med å fjerne deler smidigere. For å oppnå dette bør du spraye eller pensle dem på formoverflaten før du støper.

Du kan prøve begge metodene - automatiske sprøytesystemer eller manuelle. Spesielt fullfører automatisk bruk av ca. 0,1-0,5 liter (3,4-17 oz) smøremiddel en syklus. Manuelle prosesser bruker tid, men de lar deg dekke skjulte områder med en sprayflaske eller børste.

Disse smøremidlene hindrer virkelig metall i å feste seg til matrisen. De reduserer friksjonen og får delene til å sprette opp uten problemer. I tillegg forbedrer smøremidler levetiden til matriser og beskytter dem mot slitasje. De tillater ofte opptil 100 000 skudd før det er behov for en ny matrise.

Støping av medisinsk utstyr - bruksområder

Kirurgiske instrumenter:

Produsentene støper instrumenter som tang, skalpeller og sårhaker ved hjelp av pressstøping. Det gjør disse verktøyene lettere (50-200 gram), sterke og enkle å sterilisere. Støpegods gir delene en jevn overflate, små toleranser (±0,05 mm) og jevn kvalitet for gjentatt bruk.

Utstyr for bildediagnostikk:

Flere trykkstøpte deler trenger god design for å tåle høye temperaturer på opptil 150 °C (302 °F). Det gjelder for eksempel røntgenrørhus og komponenter til MR-maskiner. Disse delene må også ha utmerket varmeledningsevne (150-200 W/m-K) og holdbarhet under krevende forhold.

Implanterbare enheter:

Produsenter bruker biokompatible materialer til å lage ortopediske skruer, leddproteser og tannimplantater. For eksempel titanlegeringer. De sikrer at disse enhetene motstår korrosjon og har en høy utmattingsstyrke på 600 MPa. Slik at de holder i flere tiår inne i kroppen.

Produksjon av medisinske verktøy ved hjelp av pressstøping

Støpeprosesser gir nøyaktige former og ensartethet i medisinsk utstyr. For eksempel har kirurgiske tenger fordel av presisjonsstøping. Produsentene bruker rustfritt stål for å oppnå styrke (hardhet på 40-50 HRC). De legger til takkede kjever for å gi bedre grep.

Bokslåsen som følger med verktøyet, gir stabilitet. Skralleseksjonen sikrer også verktøyets posisjoner. Produsentene lager skaft som er rundt 10-20 cm lange for enkel håndtering. De inkluderer også ringhåndtak for å sikre et godt grep. Støpegods gir presise former og ensartethet, noe som øker brukervennligheten i medisinske prosedyrer.

Materialkrav for implanterbart utstyr

Produsenter bruker ofte titan- og aluminiumlegeringer til implanterbare enheter. De vet at materialer for implanterbare enheter må oppfylle strenge standarder. Titan og aluminium gir sikkerhet og god ytelse i kroppen. Implantatet må også være reaksjonssikkert og ikke skade kroppens vev.

Materialet bør heller ikke ruste over tid, ettersom karosseriets indre miljø kan være tøft. Men for å unngå dette kan du påføre ekstra belegg, for eksempel galvanisering eller anodisering av delen. Anodisering øker for eksempel slitestyrken og skaper jevnere overflater med en ruhet på Ra ≤ 0,8 μm.

Egenskaper for medisinske støpematerialer

| Eiendom | A380 Aluminium | AZ91D Magnesium | Ti-6Al-4V titan | 316L rustfritt stål |

| Strekkfasthet | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Strekkfasthet | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Forlengelse | 3.50% | 3% | 10-14% | 40% |

| Hardhet | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Tetthet | 2,7 g/cm³ | 1,74 g/cm³ (svært lav vekt) | 4,43 g/cm³ | 8,0 g/cm³ |

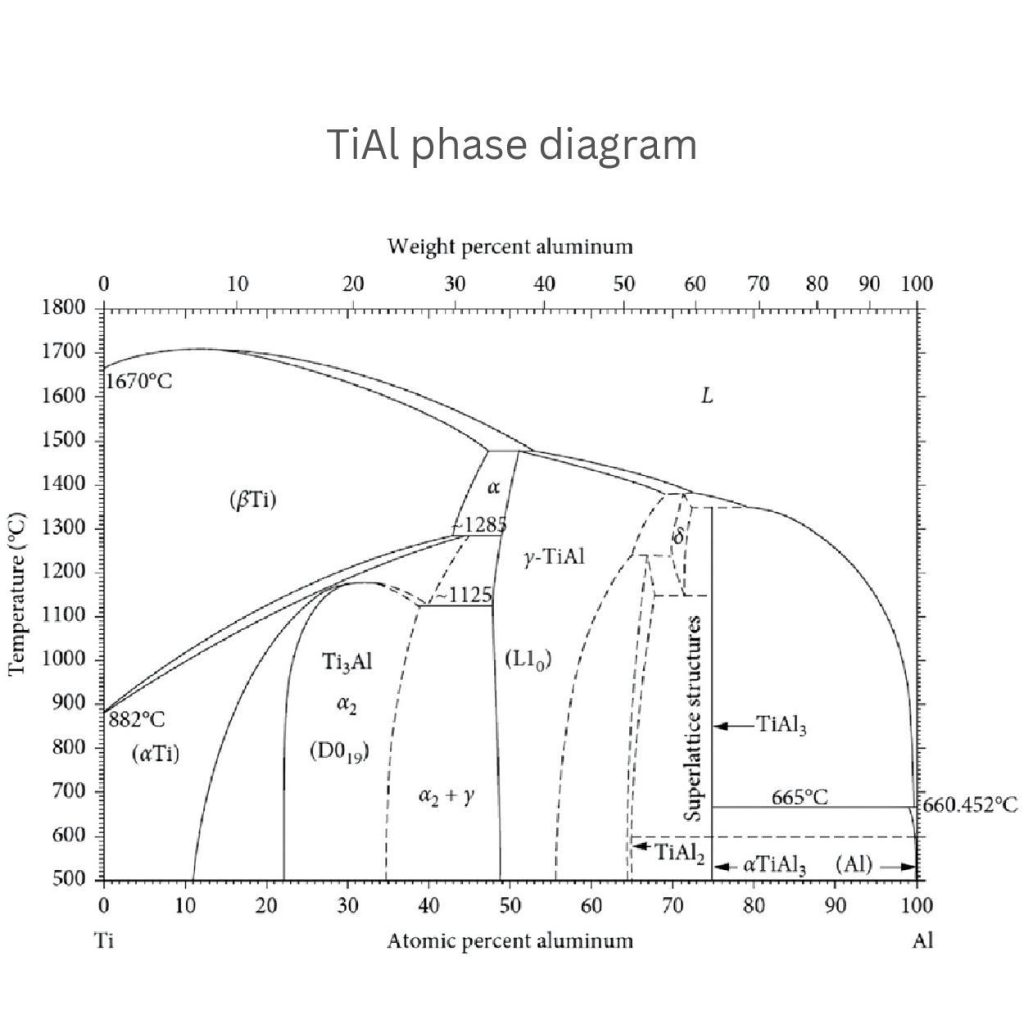

Sammenligning av TiAl-materialer

Titan og aluminium er viktige legeringer for å lage høytytende medisinske applikasjoner. Diagrammet viser de ulike fasene basert på innhold og temperatur.

For eksempel dannes α-Ti ved lavere temperaturer (under 882 °C). Det gir utmerket styrke, men lavere duktilitet. På samme måte dannes γ-TiAl når aluminiuminnholdet øker til 50-55%. Det gir god styrke ved høye temperaturer.

Ti3Al dannes i α2-regionen. Det gir ekstra styrke og stabilitet ved temperaturer som 660,45 °C. Legeringer som har både α2+γ-faser, gir i tillegg balansert styrke og duktilitet. Det gjør TiAl-legeringer svært godt egnet for bruk ved høye temperaturer, for eksempel medisinske implantater.

Fordeler med pressstøping av medisinsk utstyr

- Presisjon og nøyaktighet

- Komplekse geometrier

- Økonomiske fordeler

- Forbedrede pasientresultater

- Reduserte helsekostnader

Presisjon og nøyaktighet

Du kan oppnå enestående nøyaktighet med toleranser helt ned til ±0,05 mm ved hjelp av pressstøping av mediale deler. Denne prosessen gir kirurgiske instrumenter og implantater nøyaktige dimensjoner. Trykkstøpingsteknikker forbedrer også ytelsen og passformen til medisinske verktøy.

Komplekse geometrier

Under støpeprosessen kan trykkstøperne skape ekstremt kompliserte konstruksjoner. For eksempel innvendige funksjoner eller tynnveggede strukturer med tykkelser på under 1 mm. De kan også lage komplekse deler som røntgenrørhus og MR-komponenter. Det ville vært vanskelig eller kostbart å produsere med andre metoder.

Økonomiske fordeler

Støping er et rimelig valg for små til store produksjonsnivåer. Fordi den kan redusere lønnskostnadene med opptil 30% på grunn av automatisering. I tillegg reduserer den raske produksjonssyklusen ledetiden med rundt 2-4 uker. Denne prosessen bruker også mindre materiale og minimerer avfallet med mindre enn 5%.

Forbedrede pasientresultater

Støpeteknikker forlenger levetiden til implantatkomponenter. Disse teknikkene gjør dem sterkere. Hvis du for eksempel produserer ortopediske implantater ved hjelp av pressstøping, kan de vare i 10-20 år. Fordi støping reduserer behovet for hyppige utskiftninger. I tillegg kan støpte deler forkorte operasjonstiden. De er enkle å håndtere og krever mindre forberedelser.

Reduserte helsekostnader

Den medisinske sektoren kan redusere helsekostnadene ved hjelp av pressstøpte deler. Disse delene trenger mindre reparasjon og utskifting. For eksempel deler av høy kvalitet med en defektrate så lav som 1-2%. De reduserer også de langsiktige kostnadene for både produsenter og helsepersonell.

Steriliseringsmetoder for medisinske støpegods

Rengjøring med damp (autoklav):

Delene legges i et spesielt kammer. Maskinen varmes opp til rundt 250°F. Damp og høyt trykk virker sammen for å drepe bakterier. Prosessen tar omtrent 30 minutter. Det er bra for de fleste metalldeler. Men pass på - noen deler kan få flekker eller endre farge.

Gammastrålerengjøring:

Her brukes høyenergistråler fra spesielle materialer. Strålene passerer gjennom emballasjen og dreper bakterier dypt inne i delene. Prosessen er kald og tørr. Delene kommer ut klare til bruk. Hver del får en bestemt dose stråler. Men maskinen koster millioner å bygge.

Gassrensing (etylenoksid):

Delene plasseres i et forseglet rom. En spesiell gass fyller rommet. Den dreper bakteriene ved å bryte dem fra hverandre. Hele prosessen tar omtrent 24 timer. Etter rengjøring trenger delene tid til å luftes ut. Gassen kan komme inn i små hull og sprekker som andre metoder ikke får med seg.

Viktige regler:

- Delene blir testet etter hver rengjøringssyklus

- Arbeiderne må kontrollere maskinene daglig

- Hvert parti trenger et sporingsnummer

- Temperatur og klokkeslett må registreres

- Delene må være helt tørre før pakking

- Regelmessige kontroller sikrer at metoden fortsatt fungerer godt

Risikoanalyseprosess for medisinsk utstyr

- Identifiser alle farer: Produsentene begynner risikoanalyseprosessen for medisinske deler med å avdekke alle farer. De lister opp risikoene som er forbundet med den aktuelle enheten for å kunne gjøre ytterligere forbedringer. For eksempel elektriske feil, materialfeil eller kontaminering.

- Evaluer hver enkelt fare: De inspiserer delen grundig og vurderer hvor mye disse feilene kan påvirke enheten. For eksempel ytelse, sikkerhet og pasienthelse.

- Bestem alvorlighetsgrad og hyppighet: Produsentene finner den potensielle konsekvensen (alvorlighetsgrad) for hver identifiserte fare. De bestemmer også hvor ofte den kan inntreffe (hyppighet). En fare med høy alvorlighetsgrad kan føre til alvorlige personskader. På samme måte kan en lavfrekvent fare ikke inntreffe ofte, men må likevel overvåkes.

- Tilordne risikonivå: Etter å ha bestemt alvorlighetsgrad og hyppighet, fastsetter produsentene risikonivået som akseptabelt (lav risiko) eller uakseptabelt (høy risiko).

- Bruk risikoreduserende tiltak (hvis uakseptabelt): Hvis støperne finner en uakseptabel risiko, må de iverksette risikoreduserende tiltak. For eksempel designjusteringer, forbedringer av kvalitetskontrollen eller bedre materialer. De fortsetter å revurdere dem til risikoen blir akseptabel.

- Neste fare: Etter at alle endringer er gjort, gjentar de prosessen for hver fare til alle risikoer er håndtert.

Regler for produksjon av medisinsk utstyr

I USA: FDA sørger for at medisinsk utstyr er trygt. De har regler som kalles "21 CFR Part 820". Disse reglene forteller selskapene hvordan de skal lage utstyr på riktig måte. Selskapene må føre gode journaler og teste produktene sine godt.

I Europa: EU har egne regler som kalles MDR. Disse reglene sier hva selskapene må gjøre før de kan selge utstyr i Europa. De må bevise at produktene deres er trygge og fungerer godt. De må også ha spesielle merker på produktene sine for å vise at de følger reglene.

På andre steder: I Canada er det Health Canada som kontrollerer medisinsk utstyr. I Japan er det en gruppe kalt MHLW som utarbeider reglene. Alle land ønsker å sikre at utstyret ikke skader mennesker.

Konklusjon

Medisinsk utstyr Støping under trykk er en kontinuerlig prosess. Denne prosessen involverer ulike metoder, for eksempel varmkammerstøping og kaldkammerstøping. Produsentene lager de mest kompliserte medisinske delene fra disse teknikkene. I tillegg tilbyr pressstøping eksepsjonelle egenskaper i medisinsk utstyr. Delene er sterke, korrosjonsbestandige og presise. Disse teknikkene er også budsjettvennlige og egner seg for biokompatible materialer som titan.

0 kommentarer