Maskinering er prosessen med å skjære, bøye eller forme ulike metallprodukter med stor presisjon. Den produserer nøyaktige deler for alle bransjer.

Denne artikkelen tar for seg de viktigste maskineringsprosessene, materialene som brukes og viktigheten av presisjon. Vi tar også for oss utfordringer ved maskinering og fremhever operasjoner. Dette omfatter fresing, dreining og overflatebehandling.

Hva er maskinering?

Maskinering former metall ved å skjære bort materiale. Det innebærer verktøy for fresing, dreiing og boring. Disse verktøyene skaper deler med nøyaktige dimensjoner, selv med komplekse konstruksjoner. Maskinering sikrer at delene er presise og oppfyller høye standarder.

Den kan skape tilpassede komponenter ved å gi detaljert kontroll over hver enkelt del. Dette er en fordel for å bevare integriteten og funksjonaliteten til kritiske systemer.

Betydningen av maskinering i produksjon av metalldeler

Maskineringsprosessen gjør det mulig for produsenter å produsere deler med høy nøyaktighet. Industrier som er avhengige av kompliserte komponenter, har stor nytte av maskinering. Det gjelder blant annet

- Presisjonsforming

- Komplekse design

- Pålitelighet

- Tilpasning

Presisjonsforming

Maskinering gjør det mulig å forme metalldeler nøyaktig. Det sikrer presisjon og overholdelse av spesifikasjoner.

Komplekse design

Maskineringsprosessen gjør det mulig å lage intrikate og detaljerte komponenter. Den oppfyller komplekse designkrav.

Pålitelighet

Maskinering er nødvendig for bransjer der presise komponenter er avgjørende. For eksempel innen romfart og medisin.

Tilpasning

Maskinering støtter produksjonen av spesialtilpassede deler som er skreddersydd til spesifikke behov. Det forbedrer funksjonalitet og ytelse.

Fordelene med å bruke maskinbearbeidede metalldeler

- Konsistens

- Kostnadseffektivitet

- Redusert avfall

- Rask snuoperasjon

- Fleksibilitet i materialer

- Alternativer for etterbehandling

Konsistens

Maskinering sikrer ensartethet i store produksjonsserier. Det fører til jevn kvalitet på hver eneste del.

Kostnadseffektivitet

Maskinering kan være kostnadseffektivt i det lange løp og kan produsere presise deler på en effektiv måte. Det innledende oppsettet kan imidlertid være høyt.

Redusert avfall

Avanserte bearbeidingsteknikker minimerer materialavfallet. Den kan nøyaktig skjære bort bare det nødvendige materialet.

Rask snuoperasjon

Maskinering kan raskt produsere deler av ulike materialer. Det gjør at produksjonsprosessen går raskere.

Fleksibilitet i materialer

Denne prosessen kan brukes på et bredt spekter av metaller. Det inkluderer eksotiske legeringer og legeringer med høy ytelse.

Alternativer for etterbehandling

Gir mulighet for ytterligere etterbehandlingsprosesser, for eksempel polering eller belegg. Det forbedrer ytelsen og utseendet ytterligere.

Typer maskineringsprosesser

1. CNC-dreining

Produsenter kan produsere presise sylindriske deler ved hjelp av CNC-dreieprosessen. Denne prosessen bruker datastyrte dreiebenkteknikker. Det hjelper til med å forme metall eller andre materialer til presise, runde komponenter.

CNC-dreining gir flere fordeler. Den sikrer høy nøyaktighet for sylindriske deler. Prosessen skaper svært glatte overflater, noe som reduserer behovet for ekstra etterarbeid. Automatisering forbedrer effektiviteten og gir jevn kvalitet.

2. Boring

Produsenter lager hull i et arbeidsemne med en borekrone ved hjelp av boreteknikken. Dette boret roterer og skjærer seg inn i materialet. Det danner et hull av ønsket størrelse og dybde. Boring er viktig for ulike produksjons- og monteringsoppgaver.

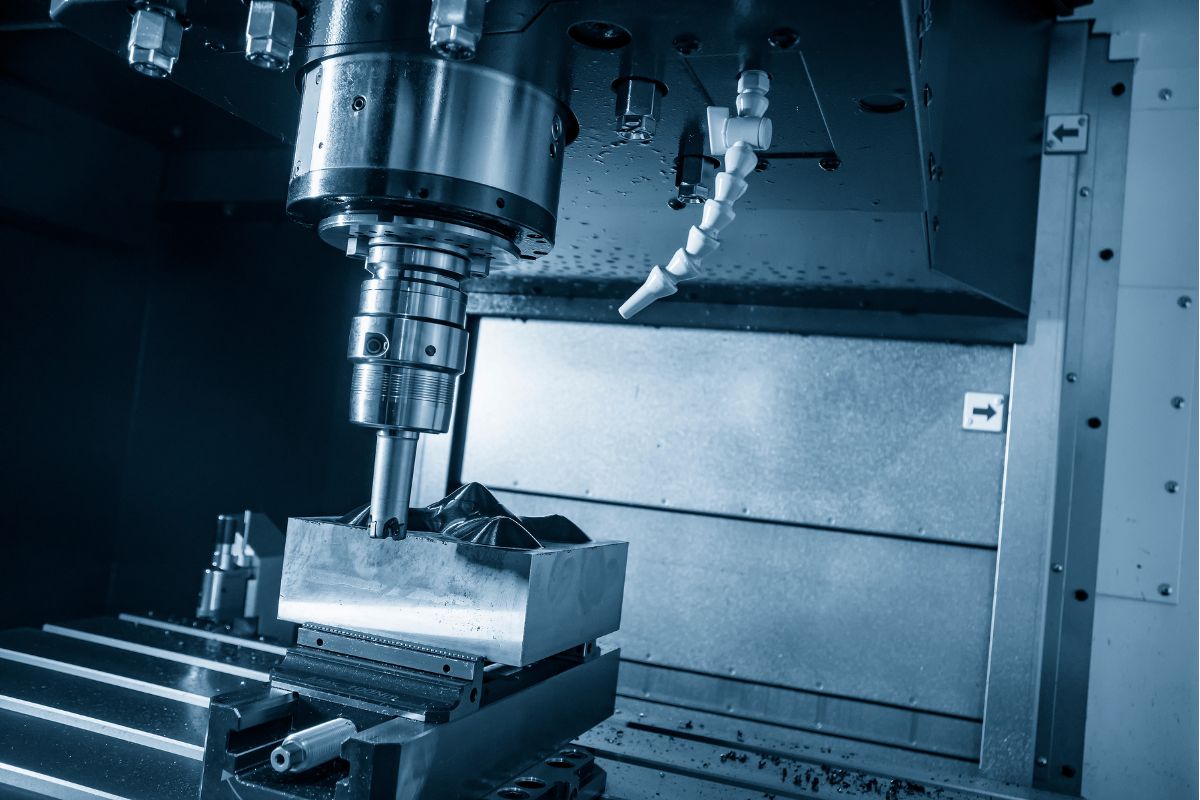

3. Fresing

CNC-fresing bruker datastyrte maskiner. Den skjærer og former materialer med høy presisjon. Denne prosessen er utmerket til å håndtere komplekse geometrier og trange toleranser.

CNC-fresen beveger seg langs flere akser for å fjerne materiale og skape detaljerte deler. Den kan produsere intrikate former og design som andre metoder kan ha problemer med.

Prosessen sikrer nøyaktige dimensjoner og høy finish. Allsidigheten gjør det mulig å arbeide med ulike materialer og produsere enkle, detaljerte detaljer.

4. Sveitsisk maskinering

Sveitsisk maskinering er en presisjonsmetode for produksjon. Den gjør det mulig for produsenter å produsere intrikate deler av høy kvalitet. Denne teknikken bruker en glidende spindel og faste verktøy. Det bidrar til å skape små, detaljerte komponenter nøyaktig. Sveitsisk maskinering utmerker seg i høyvolumproduksjon, noe som gjør den ideell for industrien. Effektiviteten og presisjonen reduserer sløsing og forbedrer den generelle produktiviteten.

5. Sliping

En slipeskive eller et slipebånd brukes til sliping. Den glatter og former deler. Den slipende overflaten fjerner små mengder materiale. Denne prosessen skaper en jevn finish. Den er viktig for å finjustere dimensjonene og overflatekvaliteten.

6. Operasjon med dreiebenk og dreiemaskin

Dreiebenkmaskiner er viktige verktøy innen maskinering. De har utviklet seg betydelig siden de første maskinene ble konstruert, og er blitt mer presise og allsidige. Opp gjennom historien har disse maskinene vært avgjørende for å forme metallkomponenter.

Typer av dreiebenk-dreieoperasjoner

Vendt mot

Denne bearbeidingen skjærer en flat overflate på enden av et arbeidsstykke. Den fjerner overflødig materiale og klargjør overflaten for videre bearbeiding.

Konisk dreiing

Denne teknikken former arbeidsstykket til en konisk eller konisk form. Diameteren reduseres gradvis i emnets lengderetning.

Konturdreining

Kontursvinging skaper buede eller uregelmessige former på arbeidsstykket. Den følger en forhåndsdefinert kontur for å produsere komplekse profiler.

Gjenging

Gjengeskjæring lager spiralformede spor langs arbeidsstykkets overflate. Det skaper gjenger for skruer, bolter og andre gjengede komponenter.

Bruksområder for dreiebenk-dreieoperasjoner

Bilindustrien

Dreiebenkmaskiner produserer deler til bruk i motorer og girkasser. For eksempel aksler, tannhjul og spesialtilpassede komponenter.

Luft- og romfart

De lager presise deler til fly. Det inkluderer komponenter til landingshjul og turbinblader.

Produksjon av spesialtilpassede deler

Dreiebenker lager unike komponenter til ulike bruksområder. Det inkluderer prototyper og spesialmaskiner.

Materialer som brukes i maskinering

- Stållegeringer

- Aluminiumslegeringer

- Rustfritt stål

- Titan og spesiallegeringer

1. Stållegeringer

Stållegeringer har ulike egenskaper ved maskinbearbeiding. Ulike stållegeringer gir ulike nivåer av bearbeidbarhet, styrke og kostnad. Det er egnet for spesifikke prosjekter.

1215 og 12L14 stål

1215 og 12L14 stål er populære for maskinering av store volumer. De har utmerkede bearbeidingsegenskaper. Disse lavkarbonlegeringene er enkle å skjære og forme. Det reduserer verktøyslitasje og øker produksjonseffektiviteten.

12L14-stål inneholder bly, noe som forbedrer bearbeidbarheten enda mer. Begge er kostnadseffektive. Det brukes ofte til å lage små, presise deler. For eksempel skruer, bolter og beslag. Disse legeringene velges for oppgaver som krever jevn finish og nøyaktighet.

4140 og 4130 stål

4140 og 4130 stål er svært sterke og holdbare. De er laget med krom og molybden. Disse legeringene er vanskeligere å maskinbearbeide, men de er svært slitesterke.

4140-stål brukes ofte i romfart og forsvar. Det er ypperlig til å lage sterke deler som tannhjul og aksler.

4130 stål er lettere, men fortsatt sterkt. Det egner seg godt til å lage flyrammer og konstruksjonsdeler. Disse stålene velges når styrke og pålitelighet er svært viktig.

2. Aluminiumslegeringer

Aluminiumslegeringer gir lette og holdbare egenskaper. De muliggjør perfekt bearbeiding av metalldeler og har allsidige egenskaper. Det oppfyller behovene til flere bransjer.

7075 og 6061 aluminium

7075 og 6061 aluminium er svært populære. Mange produsenter bruker dem i romfart og bildeler.

7075 aluminium er veldig sterkt, akkurat som stål. Det fungerer godt der styrke er avgjørende, som i flyvinger og bildeler. Men det er litt tyngre og koster mer enn 6061.

6061 er en sterk, lett og rimelig legering. Den er mer fleksibel og enklere å bearbeide enn 7075. Den brukes i mange bransjer til bildeler, sykkelrammer og flykonstruksjoner.

3. Rustfritt stål

Rustfritt stål slites ikke raskt. Det holder seg sterkt over tid. Det er motstandsdyktig mot rust. Det brukes i næringsmiddelindustrien, til medisinske verktøy og i bygg. Styrken gjør det til et godt valg.

Karakter 303

303 rustfritt stål er lett å bearbeide. Det skjærer og former godt. Det er mindre motstandsdyktig mot korrosjon sammenlignet med andre typer. Forbrukerne bruker det til maskindeler.

Klasse 304

304 rustfritt stål er vanlig og allsidig. Det er svært motstandsdyktig mot korrosjon. Flere plattformer bruker dette metallet til kjøkkenapparater, medisinsk verktøy og industrielt utstyr.

Grad 316

316 rustfritt stål er det som motstår korrosjon best. Det tåler tøffe miljøer, som marine miljøer, uten å ruste. Det brukes i medisinske instrumenter, utstyr til næringsmiddelindustrien og kjemisk prosessering.

4. Titan og spesiallegeringer

Titan klasse 5 og 23

Titan har sterke og lette egenskaper. Grad 5 brukes i romfart og medisinske implantater. Grad 23 brukes i medisinske implantater med høy ytelse. Begge kvalitetene motstår korrosjon godt.

Spesiallegeringer

- Hastelloy

- Inconel

- Nitronic 60

Hastelloy

Hastelloy er ideelt for tøffe forhold og høye temperaturer. Den forblir sterk og motstår rust.

Inconel

Inconel er konstruert for ekstreme temperaturer og trykk. Det brukes i motorer og deler som utsettes for høy belastning.

Nitronic 60

Det motstår høye temperaturer og korrosjon. Metallet brukes i marint og kjemisk prosessutstyr.

Presisjon i maskinering

Toleranse og kvalitetskontroll

Trange toleranser er avgjørende for delenes pålitelighet og ytelse. De sikrer at delene passer og fungerer som de skal.

Koordinere inspeksjon av målemaskiner og kontrollere nøyaktige dimensjoner. Statistisk prosesskontroll overvåker prosessen for å opprettholde kvaliteten. Overvåking underveis i prosessen bidrar til å fange opp problemer tidlig.

Overflatebehandling og etterbehandling

Etterbehandling forbedrer overflatefinishen på delene. Polering gjør overflatene glatte. Anodisering legger til et beskyttende lag.

Plettering gir delene et dekorativt eller beskyttende belegg. Varmebehandling endrer materialets egenskaper for bedre ytelse.

En god overflatefinish påvirker slitestyrke, utseende og hvor godt en del fungerer. Riktig overflatebehandling sikrer at delene fungerer godt og varer lenger.

Utfordringer innen metallbearbeiding

Valg av materiale

Det er svært viktig å velge riktig materiale. Hardheten avgjør hvor hardt eller lett det er å bearbeide. Bearbeidbarheten viser hvor godt materialet kan skjæres og formes.

Kostnaden spiller også en rolle, fordi noen materialer er dyrere. Du må finne en balanse mellom hardhet, bearbeidbarhet og pris for å velge det beste materialet for jobben.

Slitasje og vedlikehold av verktøy

Verktøyslitasje er et vanlig problem. Varme og friksjon fra skjæring kan føre til at verktøy slites ut raskt. Materialets hardhet påvirker også verktøyets levetid.

For å redusere slitasjen bør du bruke forebyggende vedlikehold til å kontrollere og vedlikeholde verktøyene regelmessig. Verktøybelegg kan redusere friksjon og slitasje. Riktig smøring bidrar til å holde verktøyene kjølige og reduserer slitasjen.

Håndtering av komplekse geometrier

Maskinering av komplekse deler kan være utfordrende. Kompliserte konstruksjoner, trange hjørner og tynne vegger er vanskelig å håndtere. Løsningen er blant annet å bruke avansert CAD/CAM-programvare til å planlegge og designe deler.

5-akset maskinering gir mulighet for presis skjæring fra flere vinkler. Det er mulig å lage spesialverktøy for spesifikke former og funksjoner. Disse teknikkene bidrar til å overvinne vanskelighetene med å maskinere komplekse geometrier.

Konklusjon

Vi har sett på ulike bearbeidingsprosesser for metalldeler og materialalternativer. Presisjon og valg av riktig materiale er svært viktig. Ved å velge riktig materiale og overholde strenge toleranser kan man lage pålitelige deler av høy kvalitet.

Maskinering er nøkkelen til moderne produksjon. Den påvirker mange bransjer, som romfart og medisinsk utstyr. Nøyaktigheten og fleksibiliteten driver utviklingen fremover og sikrer at delene fungerer godt i ulike bruksområder.

0 kommentarer