Pressstøping i bilindustrien har blitt en viktig produksjonsprosess for å produsere lette, holdbare og kostnadseffektive komponenter. I takt med at bilprodusentene streber etter å forbedre drivstoffeffektiviteten, redusere utslippene og forbedre bilens ytelse, blir materialer som aluminium, magnesium og sinklegeringer i økende grad brukt i pressstøpte komponenter til bilindustrien.

Denne produksjonsprosessen sikrer ikke bare utmerket styrke og holdbarhet, men muliggjør også masseproduksjon i stor skala til en lavere kostnad per enhet. Sammenlignet med tradisjonelle produksjonsmetoder gir trykkstøping betydelige fordeler når det gjelder vektreduksjon, designfleksibilitet og overflatekvalitet, noe som gjør det til et foretrukket valg for neste generasjons kjøretøy. Med økende krav til bærekraft og avanserte tekniske løsninger, kundetilpasset pressstøping i bilindustrien fortsetter å spille en viktig rolle i utformingen av fremtidens produksjon, og gir bilprodusentene muligheten til å balansere ytelse, sikkerhet og miljøansvar.

Pressstøping i bilindustrien er ikke bare med på å forbedre leveringstiden for bildeler, men har også hjulpet bilprodusentene med å produsere billige, morfologisk kompliserte og slitesterke komponenter av høy kvalitet til mindre enn en tiendedel av kostnadene ved den tradisjonelle prosessen. En slik prosess har forandret bilindustrien, og selskapene har blitt i stand til å møte en økende etterspørsel fra kundene og samtidig sikre en effektiv produksjon.

I denne artikkelen skal vi se nærmere på betydningen av begrepet pressstøping av bildeler, hva det brukes til, hvilke fordeler det har, og hvordan det hjelper den moderne bilindustrien.

Vi skal også se nærmere på de spesielle bruksområdene til bilstøperiene, den økende betydningen av støping i bilindustrien og støpingenes innvirkning på den samlede produksjonsprosessen.

Hva er pressstøping?

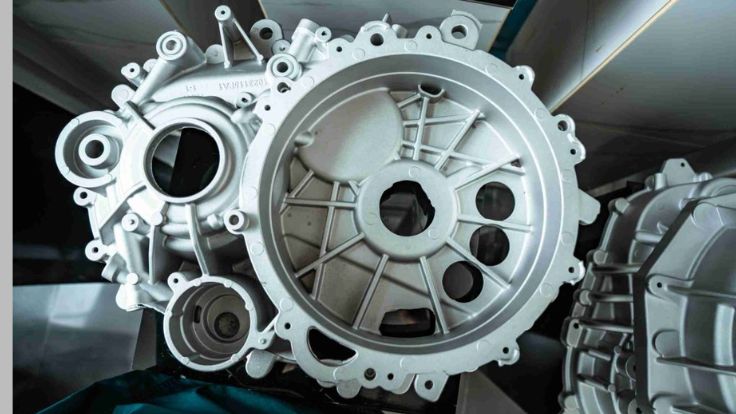

Støping er en metallstøpeprosedyre som innebærer at smeltet metall sprøytes inn i et formhull, ofte kalt en dyse, under høyt trykk. Formene og detaljene som produsenter av pressstøping kan produsere ved hjelp av denne metoden, er intrikate deler. Det har blitt populært i andre bransjer, blant annet bil-, romfarts- og elektronikkindustrien, der nøyaktighet og pålitelighet er nøkkelelementer. Pressstøping av bildeler; i bilindustrien produseres deler som motorblokker, girkasser og hjulfelger med denne teknologien.

En rekke ulike metaller kan brukes i pressstøping, men i bilindustrien er aluminium det mest brukte metallet på grunn av dets enestående korrosjonsbestandighet, høye styrke/vekt-forhold og lave pris. Andre metaller som sink, magnesium og kobberlegeringer brukes også, avhengig av behovene til de delene som skal produseres.

Hva er pressstøpte bildeler?

Pressstøpte bildeler er deler i bilindustrien som oppstår i et system som inkluderer pressstøping. Det gjøres ved at smeltet metall presses med kraft mot en form (eller dyse) for å produsere deler med komplisert form, fin presisjon og glatt overflate. Disse komponentene spiller en viktig rolle i produksjonen av kjøretøyene og utgjør også en del av bilens funksjonelle og strukturelle komponenter.

Støpelegeringer brukes i bildeler

Mange bildeler er laget ved hjelp av forskjellige metaller og legeringer i pressstøping, og noen av dem inkluderer:

- Aluminiumslegeringer: Disse er lette, sterke og korrosjonsbestandige, og brukes ofte i motorblokker, girkasser og hjul.

- Magnesiumlegeringer: Ekstremt lett og høyfast, og brukes i produkter som motorblokker, der det er viktig å redusere vekten på produktet.

- Sinklegeringer: Dette er mulig og økonomisk med små og komplekse deler som låser, bensinlokk og så videre.

- Kobberlegeringer: God termisk og elektrisk ledningsevne og brukes i deler som utsettes for høye temperaturer, for eksempel varmevekslere.

Fordelene med pressstøping for bilindustrien del

Dette skyldes at pressstøpeprosessen har følgende fordeler for bilindustrien:

- Stor presisjon: Trykkstøping gjør det mulig å produsere komponenter med strenge dimensjoner og komplekse former uten ekstra maskinering.

- Komplekse geometrier: Dette er muligheten til å produsere deler med komplekse former og tynne vegger som er vanskelige eller umulige å produsere ved hjelp av andre produksjonsprosesser.

- Økonomisk masseproduksjon: Støping er svært økonomisk når det brukes i stor skala, for jo større volumet er, desto lavere blir kostnaden per del.

- Lettvekt: Materialer som aluminium og magnesium har lavere vekt og gjør kjøretøyet lettere, noe som gir bedre drivstofforbruk og ytelse.

- Styrke og holdbarhet: Styrken til delene som produseres ved hjelp av pressstøping er svært høy, og holdbarheten er avgjørende ettersom bilkomponentene må tåle store påkjenninger og tøffe forhold.

Bilindustrien bruker vanlige pressstøpte deler.

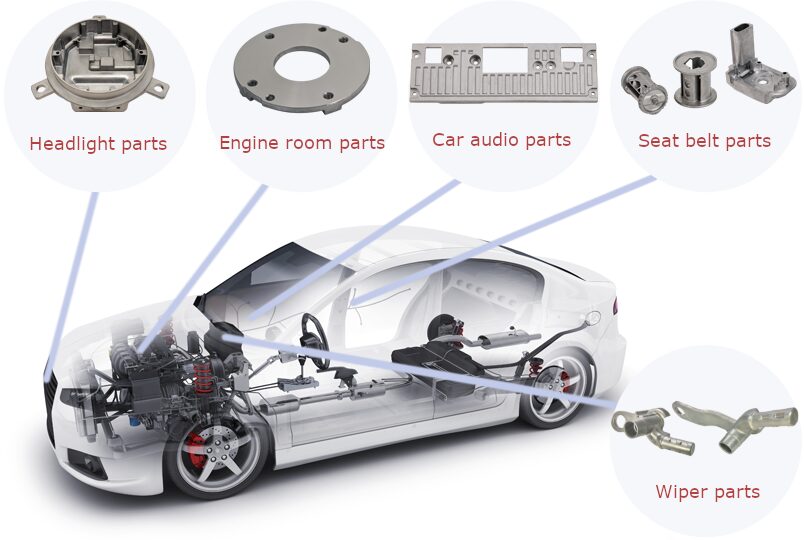

Noen av de vanligste bilkomponentene som støpes under trykk er eksempler på:

- Motorblokker: Hovedkomponenten i en bilmotor, der de viktigste motorkomponentene oppbevares, for eksempel veivaksler, stempler og topplokk.

- Overføringssaker: Overføringshuset som overfører kraften som genereres av motoren til hjulene.

- Hjul: Et støpt hjul, for eksempel aluminiumsfelger, vil være gunstig for bilens ytelse på grunn av sin styrke og lave vekt.

- Pistons: bevegelige komponenter i motorsylindrene, som overfører kraft opp og ned.

- Strukturelle komponenter: Braketter, rammer og støtter som bidrar til kjøretøyets strukturelle stabilitet.

Støpematerialer i bilindustrien

En rekke materialer brukes i kundetilpasset pressstøping i bilindustrienAlle er tilpasset spesifikke formål, avhengig av hvilke materialer som brukes. Følgende materialer er de mest populære:

1. Aluminiumslegeringer

De fleste aluminiumlegeringer brukes på grunn av deres lave vekt, styrke og korrosjonsbestandighet. De kan brukes effektivt i produksjonen av deler som motorblokker og girkasser, der vektreduksjon og holdbarhet er viktigere.

Deler som brukes: Motorhus, aggregater, ulike typer hjul, rammedeler.

Fordeler: Lett, korrosjonsbestandig og med et godt styrke/vekt-forhold.

2. Sinklegeringer

Sinklegeringer har lave kostnader i tillegg til høy dimensjonsnøyaktighet. De brukes vanligvis til små bildeler som krever nøyaktighet, men som ikke utsettes for ekstreme påkjenninger.

Typiske bruksområder: Låser, bensinlokk og små deler.

Fordeler: Stor nøyaktighet, den er ikke korrosiv og kostnadseffektiv.

3. Magnesiumlegeringer

Magnesiumlegeringer er noen av de letteste metallene, og er derfor en god måte å redusere vekten på kjøretøy på. De brukes i følsomme områder som motorblokker, der lettvekt er svært viktig.

Bruksområder: Motor er motor, girkasse er girkasse.

Fordeler: Den er lett, men svært slitesterk, og gir god demping av vibrasjoner.

4. Kobberlegeringer

Kobberlegeringer har utmerket varmeledningsevne og elektrisk ledningsevne, og de er derfor gode kobberlegeringer til bruk i applikasjoner som krever høye temperaturer eller i elektriske systemer.

Populære bruksområder: Varmeveksler, radiator, elektriske deler osv.

Fordelene: 1. God varmeledningsevne. 2. Immun mot korrosjon.

5. Aluminium-silisium-legeringer

Aluminium-silisium-legeringer er slitesterke og har høy temperaturfasthet, og de egner seg derfor til komponenter med høy ytelse, som stempler og topplokk.

Søknad: Stempler, topplokk, motordeler osv.

Fordeler: Evne til å motstå slitasje, styrke ved høye temperaturer.

6. Ikke-vanlige blylegeringer

Tidligere ble det brukt blylegering ved støping, men av miljøhensyn er det bare bly som brukes i dag.

Typiske bruksområder: Små deler som for eksempel vektene på et hjul.

Fordeler: Kan enkelt støpes, selv om naturen også kastet den ut da den begynte å gå i oppløsning i en giftig blanding.

7. Stållegeringer (halvsjeldne)

Mer uvanlig er stållegeringer, som brukes i kraftige deler som må tåle høy strekkfasthet, for eksempel konstruksjonsstøtter og braketter.

Typiske bruksområder: Ramme og bjelke, og kraftig brakett.

Fordeler: Det er en sterk og slitesterk hånd

Pressstøpingens rolle i bilindustrien

Å lage bildeler ved hjelp av pressstøping har en rekke fordeler i bilproduksjonen. Stempling, maskinering eller smiing av komponenter er noen av de tradisjonelle måtene bilprodusenter benytter seg av når de lager komponenter. Disse prosessene er imidlertid kostbare og tidkrevende, særlig når det dreier seg om komplekse deler. De fleste av disse problemene løses ved hjelp av pressstøping, som gjør det mulig å øke produksjonshastigheten og redusere avfallsmengden.

Blant de mest fremragende fordelene med pressstøping er at den gjør det mulig å produsere svært detaljerte og presise deler som kan bearbeides minimalt. Evnen til å støpe svært komplekse design i ett trinn begrenser behovet for å få designet maskinert uten kostnad. Dette er fordi det er egnet for å lage lette, men tunge og intrikate deler av bilindustrien.

Dessuten gjør pressstøping det mulig for produsentene å lage emner med kortere vegger enn andre produksjonsteknikker, noe som er avgjørende i bilindustrien, der man ønsker lettere produkter. Vektreduksjonen kan øke drivstoffeffektiviteten og ytelsen.

Fordelene med pressstøping i bilindustrien

Fenomenet støping har mange muligheter i bilindustrien. Dette er noen av de viktigste fordelene det har:

1. Kostnadseffektivitet

Pressstøping kan brukes til produksjon av store, komplekse deler og er blant de mest økonomiske av alle produksjonsprosesser. Kostnadene ved å fremstille støpeformene kan være høye, men den høye produksjonshastigheten og det lave svinnet gjør denne løsningen ganske attraktiv.

2. Presisjonen og detaljrikdommen er høy

Trykkstøping kan brukes til å produsere deler med høy presisjon og kompleks geometri. Motorblokker, stempler og girkassehus er bildeler som må passe sammen med svært små toleranser, noe som også er enkelt å oppnå med pressstøping.

3. Materialeffektivitet

Avfallet er minimalt i motsetning til andre produksjonsprosesser. På grunn av at smeltet metall sprøytes direkte inn i formhulen, går minimalt med materiale tapt, noe som resulterer i lavere kostnader og mindre svinn.

4. Motstandsdyktighet og robusthet:

Støpte deler er kjent for å være robuste og holdbare. Dette er spesielt viktig i bilindustrien, der delene skal tåle de tøffe forholdene med høye påkjenningsnivåer. De mekaniske egenskapene til de ferdige delene er av god kvalitet og motstandsdyktige mot slitasje, korrosjon og utmatting.

5. Vektreduksjon

Bilprodusentene prøver kontinuerlig å gjøre bilene lettere for å øke drivstofforbruket og bedre ytelsen generelt. Støpegods til biler/støpegods til bildeler består vanligvis av lettmetall som aluminium, noe som gjør dem perfekte når det gjelder vektreduksjon av hele bilen.

Autohjul og deres bruksområder

Et problem som drukner i et hav av problemet med støping i bilindustrien er bilstøperen. Bilstøperen er også en spesiell type maskin som vil kontrollere støpeprosessen. Den brukes til å kontrollere temperaturen og trykket på injeksjonen av smeltet metall i formen, slik at den endelige delen tilsvarer den nødvendige kvaliteten.

Støpehjulet til bilindustrien er også avgjørende for tempoet og effektiviteten i produksjonsprosessen. Den gjør det mulig å kjøle ned støpeformene raskt, noe som resulterer i bedre syklustider og gjennomstrømning. Støpemaskinens nøyaktighet gjør også at delene støpes med et minimum av defekter, noe som er avgjørende i bilindustrien, ettersom ytelsen og sikkerheten til delene er det viktigste.

Bruksområder for pressstøping av bildeler

Støpegods har forandret produksjonen av mange bilkomponenter. Blant de mest utbredte delene av den såkalte støpte bilindustrien er følgende:

1. Motorblokker

Motorblokken regnes som kjernen i en bil, og pressstøping av aluminium kan hjelpe produsenten med å få slike deler formet med høy nøyaktighet og styrke. Høytrykksstøpegods er populært som motorblokk fordi det er lett og tåler tøffe miljøer.

2. Girkassehus

Tannhjul og andre kraftoverførende komponenter er lagret i girhus og overfører kraften fra motoren til hjulene. Pressstøping gir disse komponentene den nødvendige styrken og holdbarheten.

3. Hjul og Rimes

Lette, avanserte hjul og felger til biler produseres også trygt ved hjelp av pressstøping. Bilhjul kan støpes i aluminiumslegering, noe som gir et godt forhold mellom styrke og vekt.

4. Strukturelle komponenter

Strukturelle braketter og støtter er noen av delene som lages ved hjelp av pressstøping. Disse komponentene må ha svært høy styrke og holdbarhet, og i dette aspektet viser pressstøping seg å være svært kompetent.

5. Produkter for kjøling/oppvarming

Varmevekslere, kjøleribber og manifolder er også deler som produseres ved hjelp av pressstøping, og som er nødvendige for at bilsystemene skal fungere korrekt.

Trender innen pressstøping for bilindustrien

Fremtidsutsiktene for støping i bilindustrien ser gode ut, og dette skyldes at flere trender dikterer utviklingen innen støping i bilindustrien:

1. Ytterligere påføring av lett materiale

Ettersom etterspørselen etter drivstoffeffektive biler vil fortsette å øke, vil vi se mer av lettvektsmaterialer som aluminium og magnesium brukt i pressstøping. De er også de beste materialene å bruke i biler fordi de gir akkurat den rette mengden styrke og vekttap.

2. Additiv produksjon og 3D-printing

Bilprodusenter undersøker muligheten for å bruke 3D-printing og additiv tilvirkning i produksjonen av støpeformer. Dette har potensial til å forandre produksjonen av støpeformer og gjøre produksjonsprosessen mer effektiv og kostnadseffektiv.

3. Simuleringsteknologi med høy effekt

Den nyeste simuleringsprogramvaren gjør det mulig for produsentene å optimalisere støpeprosessen før de lager produkter. Slik avansert teknologi bidrar også til å øke utformingen og effektiviteten til støpeformene, forhindre feil og forbedre den generelle kvaliteten på delene.

4. Bærekraft

Miljømessig bærekraft er et stadig viktigere tema i alle bransjer, og bilindustrien er intet unntak. Støping er et miljøvennlig alternativ siden det er minimalt med materialavfall, og restene kan resirkuleres.

Utfordringer og velstand

Selv om trykkstøping har mange fordeler, har den også problemer. Den største utfordringen ligger i oppstartskostnadene for en pressstøpeoperasjon, spesielt i nybegynnerbedrifter. Men når prosessen først er på plass, viser det seg å være en god investering i form av langsiktige besparelser i produksjonstid og materialkostnader.

Den andre utfordringen er å sikre kvaliteten på pressstøping av aluminium til bilindustrien deler. Det er en utfordring å oppnå jevn kvalitet når det er et stort antall deler som skal produseres, og dette gjelder også ved komplekse geometrier. For å håndtere denne utfordringen bruker bedriftene penger på høyteknologiske overvåkingssystemer og automatiserte kvalitetskontrolltester.

Til tross for dette ser fremtiden for pressstøping i bilindustrien svært lys ut. Etter hvert som teknologien utvikler seg, vil prosessen bli mer effektiv, kostnadseffektiv og bærekraftig. Bilindustrien vil fortsette å bruke pressstøpeprosessen for å oppnå kvalitetsprodukter som er effektive og holdbare, og som oppfyller de stadig økende kravene til ytelse, sikkerhet og effektivitet.

Konklusjon

Produksjonen av moderne biler er nå blitt ufullstendig uten prosessen med å støpe bildeler. Det gir en økonomisk, effektiv og nøyaktig tilnærming til produksjon av komplekse deler, som er lette, sterke og holdbare. Behovet for pressstøping i bilindustrien vil fortsette å øke i fremtiden ettersom bilprodusentene fortsetter å oppfylle kravet om bærekraft, ytelse og kostnadsreduksjon. Bilstøperen og implementeringen av 3D-utskrift og simulering vil fortsette å påvirke denne prosessen, slik at pressstøping vil fortsette å spille en dominerende rolle i produksjonen av biler.

Vi er en av de 10 beste aluminium produsenter av trykkstøping i Kina, hvis du er ute etter kundetilpasset pressstøping i bilindustrien, sink bilstøping, og andre støpeprodukter, velkommen til å kontakte oss.

Ofte stilte spørsmål

1. Hva er pressstøping i bilindustrien?

Trykkstøping er en høytrykksstøpeprosess der smeltede legeringer som aluminium, magnesium eller sink sprøytes inn i presisjonsformer (matriser). Denne metoden gjør det mulig for bilprodusentene å produsere komplekse, høyfaste og dimensjonsnøyaktige komponenter effektivt og i stor skala.

2. Hvorfor er pressstøping viktig for bilproduksjon?

Støping hjelper bilprodusentene med å nå viktige mål som å redusere bilens vekt, forbedre drivstoffeffektiviteten, senke utslippene og forbedre den generelle ytelsen. Det gjør det også mulig å masseprodusere holdbare deler til en lavere kostnad per enhet sammenlignet med tradisjonelle metoder som smiing eller maskinering.

3. Hvilke materialer brukes vanligvis til støping av biler?

- Aluminiumslegeringer: Lett, korrosjonsbestandig og sterk - ideell for motorblokker, girhus og hjul.

- Magnesiumlegeringer: Ekstremt lett med utmerket vibrasjonsdemping, ofte brukt i motor- og konstruksjonsdeler.

- Sinklegeringer: Kostnadseffektiv og presis, egnet for mindre deler som låser og bensinlokk.

- Kobberlegeringer: Utmerket termisk og elektrisk ledningsevne, brukes i varmevekslere og høytemperaturdeler.

4. Hva er de viktigste fordelene med støping av bilindustrien?

- Høy dimensjonal presisjon og fin overflatefinish

- Evne til å produsere komplekse geometrier og tynne vegger

- Lette deler som gir bedre drivstofføkonomi og ytelse

- Kostnadseffektivitet i høyvolumproduksjon

- Styrke, holdbarhet og motstand mot slitasje og korrosjon

5. Hvilke bildeler produseres vanligvis ved hjelp av pressstøping?

Noen av de vanligste pressstøpte delene er

- Motorblokker og topplokk

- Girkassehus

- Felger og felger i aluminiumslegering

- Stempler og braketter

- Strukturelle støtter og rammer

- Kjølekomponenter som varmevekslere og manifolder

6. Hvordan forbedrer pressstøping kjøretøyets ytelse?

Ved å bruke lettvektsmetaller som aluminium og magnesium reduserer pressstøping kjøretøyets totalvekt uten at det går på bekostning av styrken. Dette fører til bedre drivstoffeffektivitet, reduserte utslipp og bedre kjøreegenskaper og ytelse.

7. Er pressstøping kostnadseffektivt for bilproduksjon?

Ja. Mens verktøy for trykkstøping krever en investering på forhånd, pressstøping blir svært kostnadseffektiv for store produksjonsvolumer. Prosessen minimerer materialsvinn og sikrer raskere syklustider, noe som gjør den til en av de mest økonomiske produksjonsløsningene for bilindustrien.

8. Hvilke fremtidstrender preger støping av bilindustrien?

Nye trender omfatter økt bruk av lettvektslegeringer, bruk av 3D-printing for produksjon av støpeformer, avansert simuleringsteknologi for å forebygge defekter og bærekraftige metoder som resirkulering og energieffektive støpeprosesser.

0 kommentarer