Otomotiv Endüstrisinde Basınçlı Döküm hafif, dayanıklı ve uygun maliyetli bileşenler üretmek için kritik bir üretim süreci haline gelmiştir. Otomobil üreticileri yakıt verimliliğini artırmaya, emisyonları azaltmaya ve araç performansını artırmaya çalıştıkça, alüminyum, magnezyum ve çinko alaşımları gibi malzemeler otomoti̇v döküm parçalari.

Bu üretim süreci sadece mükemmel güç ve dayanıklılık sağlamakla kalmaz, aynı zamanda birim başına daha düşük maliyetle büyük ölçekli seri üretimi de destekler. Geleneksel üretim yöntemleriyle karşılaştırıldığında basınçlı döküm, ağırlık azaltma, tasarım esnekliği ve yüzey kalitesi açısından önemli avantajlar sunarak yeni nesil araçlar için tercih edilen bir seçenek haline geliyor. Sürdürülebilirlik ve gelişmiş mühendislik çözümlerine yönelik artan taleplerle birlikte, otomoti̇v sektöründe özelleşti̇ri̇lmi̇ş döküm otomobil üreticilerine performans, güvenlik ve çevresel sorumluluk arasında denge kurma olanağı sunarak üretimin geleceğini şekillendirmede hayati bir rol oynamaya devam ediyor.

Otomotiv endüstrisinde basınçlı döküm sadece otomotiv parçalarının teslim süresini iyileştirmekle kalmamış, aynı zamanda otomobil üreticilerinin geleneksel sürecin onda birinden daha az maliyetle ucuz, yüksek kaliteli, morfolojik olarak karmaşık ve aşınmaya dayanıklı bileşenler üretmesine yardımcı olmuştur. Böyle bir süreç otomotiv endüstrisini dönüştürmüş, şirketler artan müşteri talebiyle başa çıkabilirken aynı zamanda üretimde verimlilik sağlamıştır.

Bu makalede, döküm otomotiv parçaları teriminin önemini, ne için kullanıldığını, avantajlarını ve modern otomobil endüstrisine nasıl yardımcı olduğunu ele alacağız.

Ayrıca otomotiv döküm makinelerinin özel uygulamalarını, dökümün otomotiv dünyasında artan önemini ve kapsamlı üretim sürecine etkisini de inceleyeceğiz.

Basınçlı Döküm Nedir?

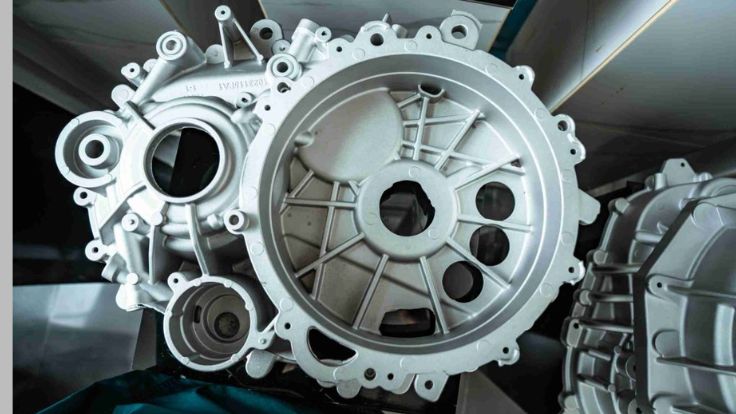

Basınçlı döküm, erimiş metalin genellikle kalıp olarak adlandırılan bir kalıp deliğine yüksek basınç altında enjekte edilmesini içeren bir metal kalıplama prosedürüdür. Basınçlı döküm üreticilerinin kullanımları ile üretebilecekleri detayların şekilleri ve incelikleri karmaşık parçalardır. Doğruluk ve güvenilirliğin önemli bir unsur olduğu otomotiv, havacılık ve elektronik gibi diğer endüstrilerde de tercih edilmektedir. Basınçlı döküm otomotiv parçaları; otomotiv endüstrisinde motor blokları, şanzıman gövdeleri ve tekerlek jantları gibi parçalar bu teknoloji ile üretilmektedir.

Basınçlı dökümde çok çeşitli metaller kullanılabilir, ancak otomotiv uygulamalarında alüminyum, korozyona karşı olağanüstü direnci, yüksek mukavemet-ağırlık oranı ve düşük maliyeti nedeniyle en sık kullanılan metaldir. Üretilen parçaların ihtiyaçlarına bağlı olarak çinko, magnezyum ve bakır alaşımları gibi diğer metaller de kullanılmaktadır.

Basınçlı döküm otomotiv parçaları nedir?

Basınçlı döküm otomotiv parçaları, otomotiv endüstrisinde basınçlı döküm içeren bir sistemde meydana gelen parçaları ifade eder. Bu, karmaşık şekilli, ince hassasiyetli ve pürüzsüz yüzeyli parçalar üretmek için erimiş metalin bir kalıp (veya kalıp) üzerinde zorla zorlanmasıyla yapılır. Bu bileşenler araçların üretiminde hayati bir rol oynar ve aynı zamanda aracın işlevsel ve yapısal bileşenlerinin bir parçasını oluşturur.

Basınçlı Döküm alaşımları Otomotiv parçalarında kullanılır

Birçok otomobil parçası, basınçlı dökümde farklı metaller ve alaşımlar kullanılarak yapılır ve bunlardan bazıları şunlardır:

- Alüminyum Alaşımlar: Bunlar hafif, güçlü ve korozyona karşı dayanıklıdır ve genellikle motor bloklarında, şanzıman kutularında ve tekerleklerde uygulanır.

- Magnezyum Alaşımları: Son derece hafif ve yüksek mukavemetli, ürünün ağırlığını azaltmanın hayati önem taşıdığı motor blokları gibi ürünlerde bulunur.

- Çinko Alaşımları: Bunlar kilitler, yakıt kapakları gibi küçük ve karmaşık parçalarla mümkün ve ekonomiktir.

- Bakır Alaşımları: İyi termal ve elektriksel iletkenlik ve ısı eşanjörleri gibi yüksek sıcaklıklara maruz kalan parçalarda uygulanır.

Otomotiv Basınçlı Dökümün avantajları parçası

Bunun nedeni, basınçlı döküm sürecinin otomotiv üretimine aşağıdaki faydaları sağlamasıdır:

- Büyük hassasiyet: Basınçlı döküm, ekstra işleme gerektirmeden katı boyutlara ve karmaşık şekillere sahip bileşenlerin üretilmesini sağlar.

- Karmaşık Geometriler: Bu, diğer üretim süreçleri kullanılarak üretilmesi zor veya mümkün olmayan karmaşık şekilli parçaları ve ince duvarları üretme kabiliyetidir.

- Ekonomik Seri Üretim: Basınçlı döküm büyük ölçekte kullanıldığında çok ekonomiktir, çünkü hacim ne kadar yüksek olursa parça başına maliyet o kadar düşük olur.

- Hafif: Alüminyum ve magnezyum gibi malzemeler daha hafiftir ve bir aracı daha hafif hale getirir, dolayısıyla daha iyi yakıt tüketimi ve performans sağlar.

- Güç ve Dayanıklılık: Basınçlı döküm ile üretilen parçaların mukavemeti çok yüksektir ve otomotiv bileşenlerinin yüksek strese ve zorlu koşullara dayanması gerektiğinden dayanıklılık esastır.

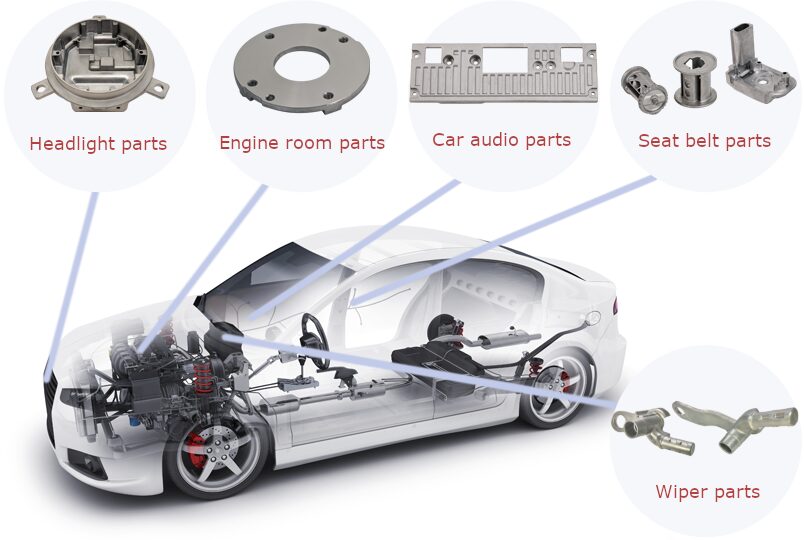

Otomotivde yaygın olarak kalıp döküm parçalar kullanılır.

Yaygın olarak kullanılan otomotiv parçalarından bazıları kalıp dökümdür:

- Motor Blokları: Krank milleri, pistonlar ve silindir kapakları gibi en önemli motor bileşenlerinin muhafaza edildiği, bir otomobil motorunun ana bileşeni.

- Şanzıman Kılıfları: Motor tarafından üretilen gücü tekerleklere ileten aktarma sisteminin gövdesi.

- Tekerlekler: A die-cast wheel, such as aluminum alloy wheels, will be beneficial, due to its strength and low weight, for the car’s performance.

- Pistonlar: Motor silindirlerindeki hareketli bileşenler, gücü yukarı ve aşağı aktarır.

- Yapısal Bileşenler: Aracın yapısal stabilitesine katkıda bulunan braketler, çerçeveler ve destekler.

Otomotiv endüstrisinde basınçlı döküm malzemeleri

Aşağıdakilerde bir dizi malzeme kullanılır otomoti̇v sektöründe özelleşti̇ri̇lmi̇ş dökümhepsi kullanılan malzemelere bağlı olarak belirli amaçlar için donatılmıştır. Aşağıdaki malzemeler en popüler olanlardır:

1. Alüminyum Alaşımları

Alüminyum alaşımlarının çoğu hafiflikleri, mukavemetleri ve korozyona karşı dirençleri nedeniyle uygulanmaktadır. Bu alaşımlar, motor blokları ve şanzıman muhafazaları gibi ağırlığın azaltılması ve dayanıklılığın daha önemli olduğu parçaların üretiminde etkin bir şekilde kullanılabilmektedir.

Kullanılan parçalar: Motor gövdeleri, montajlar, tekerlek çeşitleri, çerçeve parçaları.

Avantajlar: Hafif, korozyona dayanıklı ve iyi bir güç/ağırlık oranına sahiptir.

2. Çinko Alaşımları

Çinko alaşımları yüksek boyutsal doğruluğa ek olarak düşük maliyet sunar. Normalde doğruluğa ihtiyaç duyan ancak aşırı stres altında olmayan küçük otomobil parçalarına uygulanırlar.

Tipik Uygulamalar: Kilitler, benzin kapakları ve küçük parçalar.

Avantajlar: Mükemmel doğruluk seviyesi, aşındırıcı değildir ve uygun maliyetlidir.

3. Magnezyum Alaşımları

Magnezyum alaşımları en hafif metallerden bazılarıdır, bu nedenle araçların ağırlığını azaltmanın iyi bir yoludur. Hafifliğin çok önemli olduğu motor blokları gibi hassas alanlarda uygulanırlar.

Uygulamalar: Engine’s engines, transmission’s transmission.

Avantajlar: Hafif ama çok dayanıklıdır ve titreşimleri büyük ölçüde sönümler.

4. Bakır Alaşımları

Bakır alaşımları mükemmel termal ve elektriksel iletkenliğe sahiptir ve bu nedenle yüksek sıcaklık gerektiren uygulamalarda veya elektrik sistemlerinde kullanım için iyi bakır alaşımlarıdır.

Popüler kullanımlar: Isı eşanjörü, radyatör, elektrikli parçalar, vb.

Avantajlar: 1. iyi termal iletkenlik, .2. korozyona karşı bağışıklık.

5. Alüminyum-Silikon Alaşımları

Alüminyum-silikon alaşımları aşınmaya dayanıklı ve yüksek sıcaklık dayanımlıdır; bu nedenle pistonlar ve silindir kapakları gibi yüksek performanslı bileşenlere uygundur.

Uygulama: Pistonlar, silindir kapağı, Motor parçaları vb.

Avantajlar: Aşınmaya karşı dayanıklılık, yüksek sıcaklıklarda mukavemet.

6. Yaygın Olmayan Kurşun Alaşımları

Basınçlı dökümde eskiden kurşun alaşımı kullanılırdı, ancak günümüzde çevresel sorunlar nedeniyle bu alaşım kullanılmamaktadır.

Tipik Uygulamalar: Bir tekerleğin ağırlıkları gibi küçük parçalar.

Avantajlar: Kolayca dökülebilir, ancak doğa da zehirli bir karışıma dönüşmeye başladığında onu dışarı atmıştır.

7. Çelik alaşımları (Yarı Nadir)

Daha nadir olarak, yapısal destekler ve braketler gibi yüksek gerilme mukavemetine dayanması gereken ağır hizmet parçalarında kullanılan çelik alaşımdır.

Tipik Kullanımlar: Çerçeve ve kiriş ve ağır hizmet tipi braket.

Avantajlar: Güçlü, dayanıklı bir eldir

Otomotiv Üretiminde Basınçlı Dökümün Rolü

Basınçlı döküm kullanarak otomotiv parçaları üretmenin otomobil üretiminde çeşitli faydaları vardır. Damgalama, işleme veya dövme bileşenleri, otomobil üreticilerinin bileşenleri oluştururken kullandıkları bazı geleneksel yöntemlerdir. Ancak bu süreçler, özellikle karmaşık parçalar söz konusu olduğunda maliyetli ve zaman alıcıdır. Bu sorunların çoğu, hızlandırılmış üretim oranları ve israfta azalma sağlayan basınçlı döküm ile ele alınmaktadır.

Basınçlı dökümün en önemli avantajları arasında, minimum düzeyde işlenebilen son derece detaylı ve hassas parçaların üretimine olanak sağlaması yer almaktadır. Çok karmaşık tasarımları tek bir adımda dökebilme kabiliyeti, tasarımının maliyet gerektirmeden işlenmesine olan ihtiyacı sınırlar. Bunun nedeni, otomotiv sektörünün hafif ancak ağır ve karmaşık parçalarının yapımına uygun olmasıdır.

Ayrıca basınçlı döküm, üreticilerin diğer üretim tekniklerine göre daha kısa cidarlı ürünler üretmesini sağlar ki bu da daha hafif ürünlerin istendiği otomotiv sektöründe kritik öneme sahiptir. Ağırlık azalması yakıt verimliliğini ve performansı artırabilir.

Otomotiv Sektöründe Basınçlı Dökümün Faydaları

Döküm olgusunun otomotiv endüstrisindeki etkisi çok yönlüdür. Bunlar, sahip olduğu temel faydalardan bazılarıdır:

1. Maliyet Verimliliği

Basınçlı döküm, büyük ve karmaşık parçaların üretiminde kullanılabilir ve tüm üretim süreçleri arasında en ekonomik olanıdır. Kalıpları imal etmenin ön maliyeti yüksek olabilir, ancak hız ekonomileri ve az atık, yüksek üretim çözümünü oldukça cazip hale getirir.

2. Hassasiyet ve detaylar yüksek

Basınçlı döküm, karmaşık geometriye sahip yüksek hassasiyetli parçalar üretmek için kullanılabilir. Motor blokları, pistonlar ve dişli kutusu muhafazaları, çok yakın toleranslarla birbirine uyması gereken otomotiv parçalarıdır ve yine basınçlı döküm ile kolayca gerçekleştirilebilir.

3. Malzeme Verimliliği

Diğer üretim süreçlerine kıyasla minimum atık. Eritilmiş metalin doğrudan kalıp boşluğuna enjekte edilmesi nedeniyle, minimum malzeme kaybı olur, bu da daha az maliyet ve israfla sonuçlanır.

4. Direnç ve Sağlamlık:

Basınçlı döküm parçaların sağlam ve dayanıklı olduğu bilinmektedir. Bu durum, parçalarının yüksek stres seviyelerinin zorlu koşullarına dayanabilmesi gereken otomotiv imalat sektöründe çok daha kritik bir öneme sahiptir. Ortaya çıkan parçaların mekanik özellikleri iyi kalitededir ve aşınma, korozyon ve yorulmaya karşı dirençlidir.

5. Ağırlık Azaltma

Otomobil üreticileri, yakıt tüketimini ve genel olarak daha iyi performansı artırmak için sürekli olarak otomobilleri daha hafif hale getirmeye çalışmaktadır. Otomotiv kalıp dökümleri / Kalıp döküm otomotiv parçaları genellikle alüminyum gibi hafif metallerden oluşur ve bu da onları tüm otomobilin ağırlığının azaltılması açısından mükemmel kılar.

Otomatik Tekerlekler ve Uygulamaları

Otomotiv endüstrisinde basınçlı dökümle ilgili sorun denizinde boğulan bir sorun da otomotiv tekeridir. Otomotiv tekeri aynı zamanda basınçlı döküm sürecini kontrol edecek özel bir makine türüdür. Erimiş metalin kalıba enjeksiyonunun sıcaklığını ve basıncını kontrol etmek için kullanılır ve nihai parçanın istenen kaliteye karşılık gelmesini sağlar.

Otomotiv tekeri aynı zamanda üretim sürecinin hızını ve verimliliğini de kritik bir şekilde belirler. Kalıp soğutmanın hızlı bir şekilde yapılmasını kolaylaştırır, böylece daha iyi döngü süreleri ve verim elde edilir. Ayrıca, döküm makinesinin hassasiyeti, parçaların minimum kusurla dökülmesini sağlar; bu da otomotiv endüstrisinde hayati önem taşır, çünkü parçaların performansı ve güvenliği temel endişe kaynağıdır.

Otomobil Parçalarında Basınçlı Döküm Uygulamaları

Basınçlı döküm, birçok otomotiv bileşeninin üretimini dönüştürmüştür. Döküm otomotiv olarak adlandırılan en yaygın parçalar arasında aşağıdakiler yer almaktadır:

1. Motor Blokları

Motor bloğu bir otomobilin çekirdeği olarak kabul edilir ve alüminyum döküm, üreticinin yüksek doğruluk ve mukavemetle şekillendirilmiş bu tür parçaları almasına yardımcı olabilir. Yüksek basınçlı dökümler motor bloğu olarak popülerdir çünkü hafiftir ve zorlu ortamlara dayanabilir.

2. Şanzıman Gövdeleri

Dişliler ve diğer güç aktaran bileşenler şanzıman gövdelerinde saklanır ve gücü motordan tekerleklere taşır. Basınçlı döküm, bu bileşenler için gerekli gücü ve dayanıklılığı sunar.

3. Tekerlekler ve Ritimler

Otomobillerin hafif, gelişmiş jant ve tekerlekleri de basınçlı döküm yoluyla güvenli bir şekilde üretilmektedir. Otomobil jantları, iyi bir mukavemet-ağırlık oranı sağlayan alüminyum alaşımdan dökülebilir.

4. Yapısal Bileşenler

Yapısal braketler ve destekler, basınçlı döküm kullanılarak yapılan parçalardan bazılarıdır. Bu bileşenlerin çok yüksek mukavemet ve dayanıklılığa sahip olması gerekir ve bu açıdan basınçlı dökümün çok yetkin olduğu kanıtlanmıştır.

5. Soğutma/Isıtma Ürünleri

Isı eşanjörleri, soğutma kanatları ve manifoldlar da basınçlı döküm kullanılarak üretilen ve otomobil sistemlerinin doğru çalışması için gerekli olan parçalardır.

Otomotiv için basınçlı dökümde trendler

Otomotiv endüstrisinde dökümün geleceği iyi görünüyor ve bunun nedeni, otomotiv endüstrisinde dökümdeki ilerlemeleri belirleyen birkaç eğilimdir:

1. Hafif malzemenin ek uygulaması

Yakıt tasarruflu araçlara olan talep artmaya devam edeceğinden, basınçlı dökümde alüminyum ve magnezyum gibi hafif malzemelerin daha fazla kullanıldığını göreceğiz. Bunlar aynı zamanda otomobillerde kullanılabilecek en iyi malzemelerdir çünkü doğru miktarda güç ve ağırlık kaybına izin verirler.

2. Katmanlı üretim ve 3D baskı

Otomotiv üreticileri, kalıp döküm kalıplarının üretiminde 3D baskı ve eklemeli üretim kullanma olasılığını araştırıyor. Bu, kalıp üretimini dönüştürme ve üretim sürecinde verimli ve uygun maliyetli olma potansiyeline sahiptir.

3. Yüksek güçlü Simülasyon teknolojileri

Yeni simülasyon yazılımları, üreticilerin ürün üretmeden önce basınçlı döküm sürecini optimize etmelerini sağlıyor. Bu tür gelişmiş teknolojiler ayrıca kalıpların tasarımını ve verimliliğini artırmaya, kusurları önlemeye ve genel parça kalitesini artırmaya yardımcı oluyor.

4. Sürdürülebilirlik

Çevresel sürdürülebilirlik her sektörde ortaya çıkan bir konudur ve otomotiv imalat sektörü de bunun bir istisnası değildir. Basınçlı döküm, minimum malzeme israfı olduğundan ve artıklar geri dönüştürülebildiğinden çevre dostu bir alternatif sunar.

Sorunlar ve Refah

Basınçlı dökümün birçok avantajı olduğu kadar sorunları da vardır. En büyük zorluk, özellikle acemi firmalarda, bir basınçlı döküm operasyonunun başlangıç maliyetinde yatmaktadır. Bununla birlikte, süreç yerine oturduğunda, uzun vadeli üretim süresi ve malzeme maliyetleri tasarrufu açısından iyi bir yatırım olduğu ortaya çıkmaktadır.

Diğer bir zorluk ise, bu ürünlerin kalitesinden emin olmaktır. alüminyum otomotiv döküm parçalar. Üretilecek çok sayıda parça olduğunda tutarlı kaliteye ulaşmak zordur ve bu durum karmaşık geometriler için de geçerlidir. Şirketler bu zorluğun üstesinden gelmek için yüksek teknolojili izleme sistemlerine ve otomatik kalite kontrol testlerine para harcıyor.

Bu durumlara rağmen otomotiv sektöründe basınçlı dökümün geleceği çok parlak. Teknoloji gelişmeye devam ettikçe, süreç daha verimli, uygun maliyetli ve sürdürülebilir olacaktır. Otomotiv endüstrisi, sürekli artan performans, güvenlik ve verimlilik gereksinimi taleplerini karşılayan verimli ve dayanıklı kaliteli ürünler elde etmek için basınçlı döküm sürecini kullanmaya devam edecektir.

Sonuç

Modern otomobillerin üretimi artık otomotiv parçalarının basınçlı döküm süreci olmadan tamamlanamaz hale gelmiştir. Hafif, güçlü ve dayanıklı olan karmaşık parçaların üretimi için ekonomik, verimli ve doğru bir yaklaşım sunmaktadır. Otomobil üreticileri sürdürülebilirlik, performans ve maliyet azaltma taleplerini karşılamaya devam ettikçe, otomotiv endüstrisinde basınçlı döküm ihtiyacı gelecekte de artmaya devam edecektir. Otomotiv tekeri ve 3D baskı ve simülasyonun uygulanması bu süreci etkilemeye devam edecek, böylece basınçlı döküm otomobil üretiminde baskın bir rol oynamaya devam edecektir.

En iyi 10 alüminyumdan biriyiz basınçlı döküm üreticileri arıyorsanız, Çin'de otomoti̇v sektöründe özelleşti̇ri̇lmi̇ş dökümçinko otomotiv döküm ve diğer döküm ürünleri, bizimle iletişime geçebilirsiniz.

Sıkça Sorulan Sorular

1. Otomotiv endüstrisinde basınçlı döküm nedir?

Basınçlı döküm, alüminyum, magnezyum veya çinko gibi erimiş alaşımların hassas kalıplara (kalıplar) enjekte edildiği yüksek basınçlı bir metal döküm işlemidir. Bu yöntem, otomobil üreticilerinin karmaşık, yüksek mukavemetli ve boyutsal olarak doğru bileşenleri verimli bir şekilde ve ölçekte üretmesini sağlar.

2. Basınçlı döküm otomobil üretimi için neden önemlidir?

Basınçlı döküm, otomobil üreticilerinin araç ağırlığını azaltma, yakıt verimliliğini artırma, emisyonları düşürme ve genel performansı artırma gibi kritik hedeflere ulaşmasına yardımcı olur. Ayrıca, dövme veya işleme gibi geleneksel yöntemlere kıyasla dayanıklı parçaların birim başına daha düşük maliyetle seri üretimini sağlar.

3. Otomotiv basınçlı döküm için yaygın olarak hangi malzemeler kullanılır?

- Alüminyum alaşımlar: Hafif, korozyona dayanıklı ve güçlü - motor blokları, şanzıman gövdeleri ve tekerlekler için ideal.

- Magnezyum alaşımları: Mükemmel titreşim sönümleme özelliğine sahip son derece hafif, genellikle motor ve yapısal parçalarda kullanılır.

- Çinko alaşımları: Uygun maliyetli ve hassas, kilitler ve yakıt kapakları gibi daha küçük parçalar için uygundur.

- Bakır alaşımları: Isı eşanjörlerinde ve yüksek sıcaklıktaki parçalarda kullanılan mükemmel termal ve elektriksel iletkenlik.

4. Otomotiv basınçlı dökümün başlıca avantajları nelerdir?

- Yüksek boyutsal hassasiyet ve ince yüzey kalitesi

- Karmaşık geometriler ve ince duvarlar üretebilme

- Yakıt ekonomisini ve performansı artıran hafif parçalar

- Yüksek hacimli üretimde maliyet verimliliği

- Güç, dayanıklılık ve aşınma ve korozyona karşı direnç

5. Hangi otomotiv parçaları tipik olarak basınçlı döküm ile üretilir?

En yaygın kalıp döküm parçalardan bazıları şunlardır:

- Motor blokları ve silindir kapakları

- Şanzıman muhafazaları

- Alüminyum alaşımlı jantlar ve jantlar

- Pistonlar ve braketler

- Yapısal destekler ve çerçeveler

- Isı eşanjörleri ve manifoldlar gibi soğutma bileşenleri

6. Basınçlı döküm araç performansını nasıl artırır?

Alüminyum ve magnezyum gibi hafif metallerin kullanıldığı basınçlı döküm, mukavemetten ödün vermeden aracın toplam ağırlığını azaltır. Bu da yakıt verimliliğinin artmasını, emisyonların azalmasını ve daha iyi yol tutuş ve performans elde edilmesini sağlar.

7. Basınçlı döküm otomotiv üretimi için uygun maliyetli midir?

Evet. Bir yandan döküm kalıpları ön yatırım gerektirir, kalıp döküm büyük üretim hacimleri için son derece uygun maliyetli hale gelir. Malzeme israfını en aza indiren ve daha hızlı döngü süreleri sağlayan bu süreç, otomotiv sektörü için en ekonomik üretim çözümlerinden biri haline geliyor.

8. Otomotiv basınçlı dökümünü şekillendiren gelecek trendleri nelerdir?

Ortaya çıkan trendler arasında hafif alaşımların kullanımının artması, kalıp üretimi için 3D baskının benimsenmesi, hataların önlenmesi için gelişmiş simülasyon teknolojileri ve geri dönüşüm ve enerji tasarruflu döküm süreçleri gibi sürdürülebilir uygulamalar yer alıyor.

0 Yorum