Støping av støpeformer er en fleksibel prosess for produksjon av metallvarer ved å helle smeltet metall i støpeformer som destrueres etter hver produksjonsprosess. Forbruksformer. I motsetning til permanente støpeformer, som kan regenereres, består forbruksformer av materialer som sand, gips eller keramikk, og de kan kastes etter at støpingen er utført. Det er den riktige måten å produsere deler med intrikate former, ekstrem presisjon og ørsmå detaljer som sannsynligvis ikke ville vært enkle eller gjennomførbare med andre prosesser.

Bransjer som krever høy kvalitet og lave til middels store produksjonsvolumer for å lage støpeformer, er blant annet fly-, bil-, medisin- og forsvarsindustrien. Prosessen kan være uegnet i storskalaproduksjon, fordi den innebærer at det må lages nye former for hver del som produseres, og dermed blir den dyr, men dens evne til å produsere komplekse design gjør den uvurderlig når det gjelder produksjon av gjenstander som krever styrke, holdbarhet og presisjon.

Historie om støping av støpeformer

Støping av støpeformer har en lang historie, og kan spores tilbake til flere tusen år tilbake i tid. Blant sivilisasjonene som brukte prosessen til å støpe gjenstander, finner vi egypterne, grekerne og romerne, og gjenstandene som ble støpt var blant annet smykker, mynter og våpen. Med tiden har prosessen endret seg i takt med fremveksten av nye materialer og teknologiske forbedringer som muliggjorde mer komplisert og nøyaktig støping.

Fremveksten av moderne støpeteknikker for engangsformer kan spores tilbake til den industrielle revolusjonen på 1700- og 1800-tallet, da det skjedde en voldsom utvikling innen metallbearbeidingsteknologien. Med metoder som sandstøping og støping med tapt voks ble det mulig å produsere deler av metall på en helt annen måte, og i dag er det en selvfølge at det brukes engangsformer i produksjonsprosessen.

Hva er støping av støpeformer?

Støping av støpeformer kan defineres som en produksjonsprosess som brukes til produksjon av deler i metall fordi de produserte delene legges i en støpeform som bevisst er konstruert for å destrueres etter én gangs bruk. Sammenlignet med permanent støping, som gjør det mulig å gjenbruke støpeformen flere ganger, innebærer støping av forbruksformer gjenbrukbare former. Etter at det smeltede metallet er avkjølt og størknet, ødelegges mønsteret eller støpeformen for å få det ferdige produktet.

Denne prosessen er spesielt egnet for støping av kompliserte deler med høy presisjon som ellers ville vært kostbare eller umulige å lage med andre teknikker. Begrepet "expendable" betyr at støpeformen forbrukes i én syklus, dvs. at det må utvikles en ny støpeform for å lage en annen del etter hver gang den brukes.

Slik bruker du støpeformer som kan brukes

Opprettelse av mønster

Ved støping av støpeformer som kan brukes, er det første trinnet å lage et mønster av den delen som skal støpes. Mønsteret består av materialer som voks, skum eller metall og er utformet slik at det imiterer den endelige produktformen.

Dannelse av mugg

En støpeform, som kan være sand, gips eller keramikk, omgir mønsteret, og materialet kan fjernes på ulike måter, avhengig av hvilken støpeprosess som brukes.

Fjerning av mønster

Når materialet i formen har stivnet, tas mønsteret ut, og som oftest gjøres dette ved å smelte, brenne eller knuse dem fra hverandre. Dette danner et hult hull i formen som har nøyaktig samme form som det opprinnelige mønsteret.

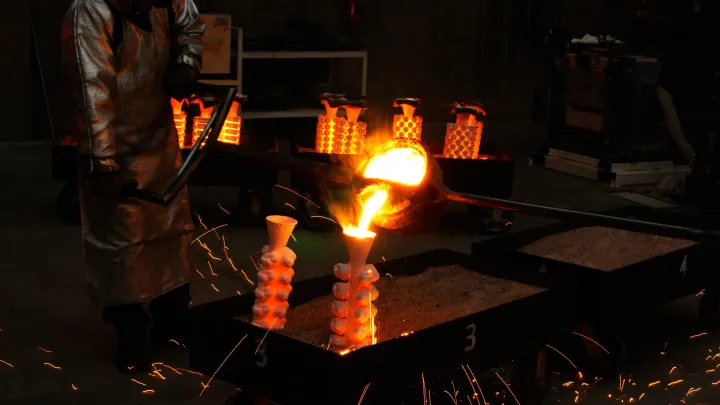

Støping av metall

Når formhulen er klargjort, føres smeltet metall inn i formen og fyller ut hulrommet etter mønsteret. Metallet avkjøles og størkner.

Destruksjon av mugg

Når metallet er avkjølt og fast, ødelegges støpeformen (vanligvis ved at den brytes og knuses eller oppløses) for å gjenvinne støpegodset.

Etterbehandling

Etter at støpeformen er tatt ut, kan den foredles ytterligere ved hjelp av sekundære etterbehandlingsteknikker som maskinering eller polering for å oppnå de nødvendige spesifikasjonene.

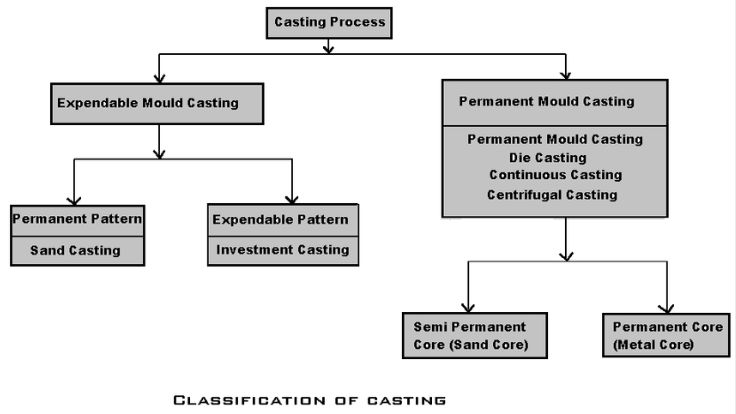

Typer støpeformer som kan brukes

La oss fordype oss litt mer i hva slags Expendable Mould Casting er:

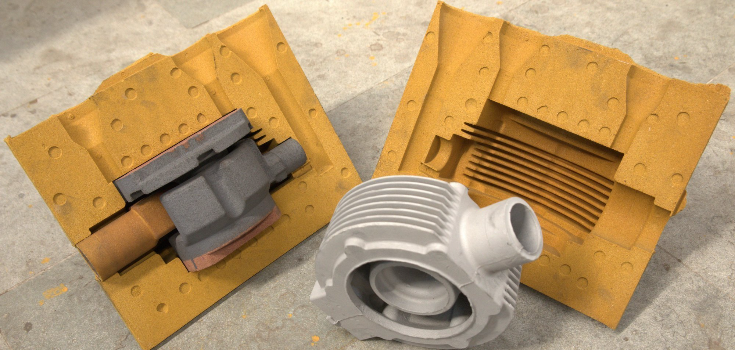

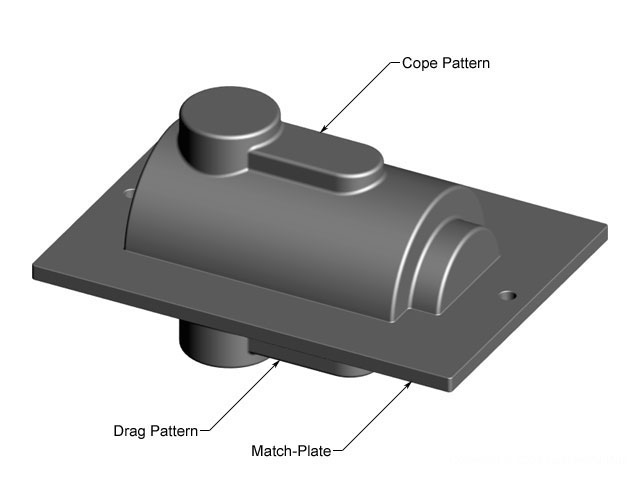

1. Sandstøping

Støping av støpeform. En av de vanligste måtene å støpe på er sandstøping. Det krever at man lager en støpeform, noe som gjøres ved å pakke sand, som vanligvis er blandet med en blanding av leire og vann, rundt et mønster (modell av det som skal støpes). Vanligvis brukes et mønster av metall eller voks, og etter at formen har stivnet, brytes eller smeltes mønsteret av.

Oversikt over prosessen:

- Et materiale, for eksempel metall eller voks, er laget i form av et mønster.

- Sand, leire og vannblandingen legges deretter rundt mønsteret.

- Mønsteret støtes bort, og sanden herdes ved at formen varmes opp.

- Hulrommet etter mønsteret fylles med smeltet metall som støpes inn.

- Etter at metallet har størknet, brytes formen slik at støpegodset kommer til syne.

Fordeler:

- Fungerer kostnadseffektivt når produksjonsvolumet er lavt eller middels.

- Kan produsere bulkstøpegods med enkel geometri.

- Kan brukes til flere formål og kan lages av ulike materialer, aluminium, jern og stål.

- Utbredt i bil-, tung- og maskinindustrien.

Ulemper:

- Overflaten er ikke like glatt som ved de andre støpemetodene.

- Veldig fine design fungerer ikke bra.

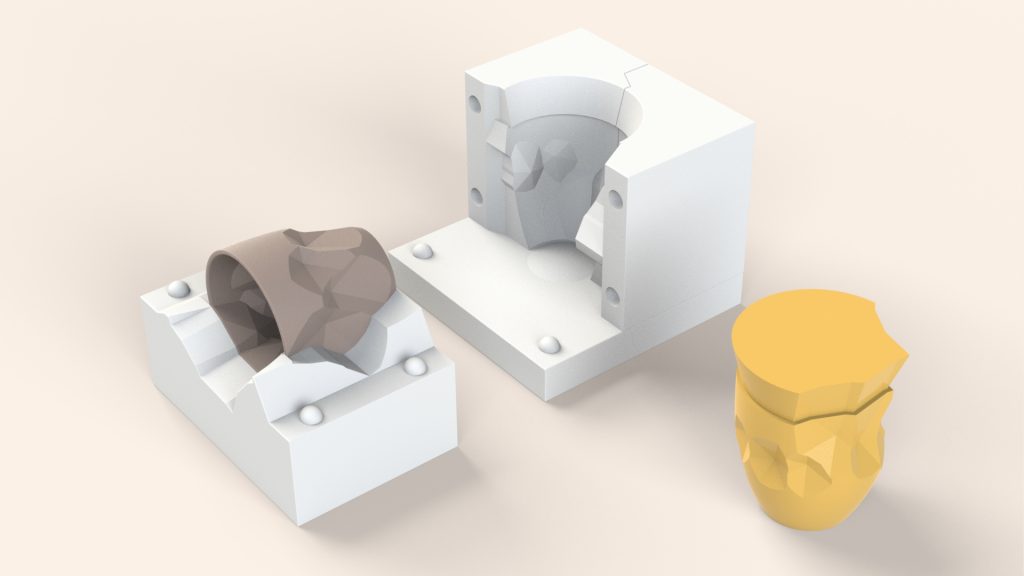

2. Investeringsstøping (tapt voksstøping)

En annen svært nøyaktig støpemetode er investeringsstøping, også kjent som tapt voksstøping. Det er en prosess der man påfører et mønster av voks med et keramisk skall som tørker ut og herder. Deretter smeltes voksen ut og tømmes ut, slik at det blir igjen en hul keramisk form som det smeltede metallet helles i.

Oversikt over prosessen:

- Voksmønsteret dannes av et mønster som støpes inn i den ønskede utformingen.

- For å lage et tykt skall dekkes voksmønsteret med et lag av denne slurryen, og deretter sand.

- Deretter varmes hele formen opp, og den smeltede voksen tømmes ut.

- Det keramiske skallet er deretter smeltet metall.

- Når metallet har fått tid til å stivne, brytes det keramiske skallet av for å vise avstøpningen.

Fordeler:

- Slike kvaliteter som høy nøyaktighet og svært god overflatefinish.

- Best når den brukes til å støpe små detaljer og komplekse deler.

- Det kan brukes på et svært bredt spekter av metaller, for eksempel rustfritt stål, titan og edelmetaller.

Ulemper:

- Spesielle vilkår er dyrere enn sandstøping.

- Det er mer tidkrevende.

- Egnet for små serier av komponenter, men uegnet for produksjon av store serier.

3. Støping av skall

Skallstøping Skallstøping er også en støpeprosess som i prinsippet er nært beslektet med investeringsstøping, men mønsteret er nå et sandbasert skall rundt et mønster laget av metall. Prosessen er også kjent for å gi høy nøyaktighet i dimensjoneringen av delene og en jevn overflatefinish.

Oversikt over prosessen:

- Et metallmønster herdes og senkes ned i en fin sandslurry.

- Mønsteret setter seg i sanden og danner skallet.

- Når skallet er ferdig, varmes det opp til det bare er rester av mønstermateriale igjen.

- Skallet fylles med smeltet metall, og når metallet stivner, brytes skallet for å fjerne støpegodset.

Fordeler:

- Produserer deler med ypperlig dimensjonsnøyaktighet og strøkne kanter.

- Den er egnet for støping av kompliserte deler.

- Kan arbeide på metaller med høyt smeltepunkt, som stål og jern.

Ulemper:

- Det er dyrere sammenlignet med sandstøping.

- Siden det tar mye tid å lage et presist skall, er de begrenset til mindre deler.

- Den er ikke like mangfoldig når det gjelder materialvalg som sandstøping.

4. Støping med tapt skum (LFC)

Lost Foam Casting (LFC) Lost Foam Casting er en ny form for støping av støpeformer som bruker skummønstre i stedet for metall- eller voksmønstre. Skummønsteret dekkes med sand, og smeltet metall helles i hullet, slik at skummet ikke lenger er synlig.

Oversikt over prosessen:

- Det lages en skumform av det som skal støpes.

- Deretter påføres et lag med sand på mønsteret av skummet, og sanden presses sammen til en form.

- Formen varmes opp, og smeltet metall helles i den.

- Mønsteret som er dekket med skum, fordampes av det smeltede metallet, og resten er den størknede delen.

Fordeler:

- Den er perfekt for støping av komplekse geometrier med lite ødelagt arbeid.

- Den er i stand til å produsere detaljerte og utrolig glatte deler.

- Rimelig for lave og middels volum.

Ulemper:

- Det er begrenset til små biter.

- Dyre støpeformer i motsetning til konvensjonell sandstøping.

- Det gjelder ikke alle typer metaller fordi temperatur og trykk bør justeres nøye.

5. Støping av gips

Gipsformstøping omfatter prosessen med å støpe en gips. Gipset blandes med vann og påføres deretter på et mønster som vanligvis fjernes når det stivner. Det brukes mest på små deler med detaljer.

Oversikt over prosessen:

- En mal er enten laget av metall eller et beslektet stoff.

- Mønsteret dyppes i en løsning av gips, vann og andre materialer for å lage en støpeform.

- Deretter herdes og varmes formen opp for å støpe ut retikulatet.

- Støpeproduksjonen foregår ved at smeltet metall helles i en støpeform.

Fordeler:

- Produserer deler av god kvalitet med god overflatefinish.

- Kan brukes på både små deler og deler med fine detaljer.

- Den kan brukes i lavvolumproduksjon.

Ulemper:

- Slike metoder er dyre og tidkrevende.

- Begrenset til mindre komponenter og metaller som smelter ved lav temperatur.

6. Permanent mønster - sandstøping

Dette er en gjenbruksmetode (ved bruk av et gjenbruksmønster, i motsetning til et engangsmønster), selv om gjenbruksmønsteret er en engangsform. Det er en kombinasjonsmetode der støpeformen er et resirkulert mønster, men sandformen rives etter hver støping.

Oversikt over prosessen:

- Det lages en formboks med et permanent mønster i og sand rundt.

- Etter å ha laget sandformen, bæres mønsteret av, og smeltet metall helles i hulrommet.

- Støpeprosessen ødelegger sanden for å fjerne det endelige produktet.

Fordeler:

- Ved produksjon av små til middels store volumer er det mer kostnadseffektivt enn sprøytestøping.

- Den egner seg for større deler som motorblokker og rammer.

Ulemper:

- Liten presisjon og overflatefinish når den settes ved siden av investeringsstøping.

7. CGP eller Cold Box-prosessen

Kjemisk bundne sandstøpegods fra kjemisk bundne sandformer støpes ved hjelp av cold box-prosessen. Sanden kombineres med et bindemiddel, og støpesettet brukes uten oppvarming. Dette brukes for det meste til produksjon av deler til industrier som krever holdbarhet og seighet, for eksempel olje- og gassindustrien.

Oversikt over prosessen:

- Formen er laget av sand kombinert med et kjemisk bindemiddel og komprimert.

- Når den er i formen, herdes den i kalde omgivelser, og formen stivner uten at det er nødvendig å bruke varme.

- Det smeltede metallet helles i formen, deretter får det stivne og formen fjernes.

Fordeler:

- Den kan brukes der det er behov for høy styrke i delene som støpes.

- Ideelle støpegods: egnet for metaller som kan være vanskelige å støpe i vanlige sandformer.

Ulemper:

- Kjemiske bindemidler som er nødvendige i prosessen med å lage støpeformer, passer kanskje ikke til alle metaller.

- Den er begrenset til materialer og bruksområder.

Materialer som brukes i støping av forbruksformer

Ved støping av engangsformer skal støpeformen konstrueres av et materiale som er konstruert for å kunne ødelegges etter én gangs bruk. Materialet som brukes, bestemmes også av støpeprosessen, materialet som skal støpes, og behovene til en bestemt del. Noen av de mest brukte materialene i støping av støpeformer er gitt nedenfor:

1. Sand

Forbrukbare støpeformer laget av sand brukes oftest og mest i sandstøping. Sanden kombineres med et bindemiddel (f.eks. leire eller harpiks) og støpes i en form som kan motstå varmen fra smeltet metall. Sandformer er fleksible, økonomiske og kan brukes til å lage store komponenter.

2. Gips

Ved gipsstøping lages formene av en blanding av gips og vann. Materialet kan brukes til å støpe små, detaljrike deler der det kreves glatte overflater og fine detaljer. Gipsformene brukes vanligvis til å produsere ikke-jernholdige metaller i mindre volumer.

3. Keramikk

Ved investeringsstøping (tapt voksstøping) og skallstøping brukes keramiske materialer. Et mønster dekkes med en fin keramisk glidemasse, og etter tørking skapes en stiv form som er egnet til å motstå den høye temperaturen. Støping av stål, titan og høyytelseslegeringer utføres ved hjelp av keramiske støpeformer.

4. Voks

Voks brukes hovedsakelig i investeringsstøping (tapt voksstøping). Den lages i voks, og et keramisk skall legges på. Det eneste skallet du sitter igjen med etter at du har fjernet mønsteret ved å smelte det, er skallet som det støpes i. Voks er ideelt for å lage svært detaljerte og intrikate deler.

5. Skum

Ved støping med tapt skum fungerer skum som modellmateriale. Skummønsteret dekkes med sand, og når man heller smeltet metall i det, fordamper skummet og etterlater en støpeform av størknet smeltet metall. Skumformene er også fordelaktige ved støping av kompliserte geometriske design med redusert avfall.

6. Harpiks

I andre avanserte støpeteknikker brukes harpiksmaterialer til å forme former som er svært nøyaktige og robuste. Kaldboks- og skallstøping skjer vanligvis ved bruk av harpiksbundet sand. Harpiks kan også være nyttig for å gi en god overflatefinish og detaljrik avstøpning i den endelige støpeformen.

7. Metallegeringer (for å ha mønstre)

I noen støpesystemer for forbruksformer, for eksempel sandstøping av metallmønstre, lages mønsteret av metallegeringer. Deretter støpes formene og det smeltede metallet helles, og disse metallmønstrene trekkes av senere.

Fordeler med støping av støpeformer

Støping av støpeformer har en rekke fordeler som gjør det til et godt valg for mange bruksområder. Blant disse fordelene er

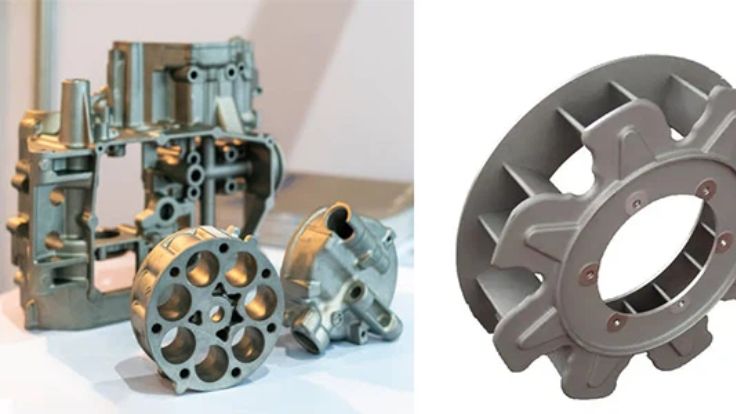

1. Evne til å støpe komplekse former

Støpeteknikker som kan brukes til å støpe deler (f.eks. investeringsstøping og støping med tapt skum) har potensial til å produsere deler med komplisert design som ikke kan produseres ved hjelp av alternative produksjonsmetoder som maskinering eller stansing. Dette kvalifiserer til bruk i bransjer der det er behov for kompliserte deler, for eksempel i luftfarts- og bilindustrien.

2. Overflatefinish og høy presisjon

Noen teknikker, som investeringsstøping og skallstøping, gir god overflatefinish og små detaljer på delen. Dette gir færre ekstra bearbeidings- og etterbehandlingsprosesser, noe som gjør det billigere i visse tilfeller.

3. Allsidighet i materialet

Støping av støpeformer har et svært bredt spekter av materialer som kan brukes, fra metaller som aluminium, stål og titan til mer eksotiske legeringer. Denne tilpasningsdyktigheten gjør at den kan brukes i mange bransjer, inkludert bilindustrien og den medisinske industrien.

4. Kort leveringstid

Formene i støpeprosessen for engangsformer er engangsformer, og derfor kan forberedelsen av formene og støpegodset ta relativt kortere tid, i motsetning til andre støpeprosesser som bruker gjenbrukbare former. Resultatet er at støping med engangsformer egner seg for produksjonskjøringer i lave til middels store volumer.

5. Kostnadseffektiv i små serier

Det kan kreve ganske mye kapital å installere støpeteknologier som investeringsstøping, men prisen per del reduseres betraktelig i tilfeller der det er behov for små og mellomstore produksjonsserier. Dette er spesielt nyttig i bransjer som trenger små mengder av svært presise deler, men som ikke ønsker å betale for storskalaproduksjon.

Problemer med støping av støpeformer som ikke kan brukes

Selv om det er mange fordeler med metoden, har støping av forbruksformer også sine utfordringer:

1. Destruksjon av mugg

Dette kan føre til høye kostnader ved produksjon av store volumer fordi støpeformen blir ødelagt etter én støping. Det må lages nye støpeformer hver gang støpeformen skal tas ned, og dette kan være en kostbar prosess som gjør støping av forbruksformer mindre attraktivt i masseproduksjoner.

2. Gjenbruk av støpeformen er begrenset

Ved permanent støping er formene gjenbrukbare og kan brukes om igjen mange ganger, mens formene som brukes ved støping av forbruksstøpeformer, må reproduseres for hvert nye stykke. Dette øker kostnadene i form av materiale og arbeidskraft som er involvert i prosessen.

3. Produksjon av mindre serier

Forbruksstøpeform Egentlig, ettersom produksjonskjøringene er mindre, er støping av forbruksformer noen ganger bedre, avhengig av hvor dyrt og tidkrevende det er å støpe en ny form. Andre teknikker som støping eller støping av permanent støpeform er rimeligere ved produksjon av store volumer.

Bruksområder for støping av støpeformer

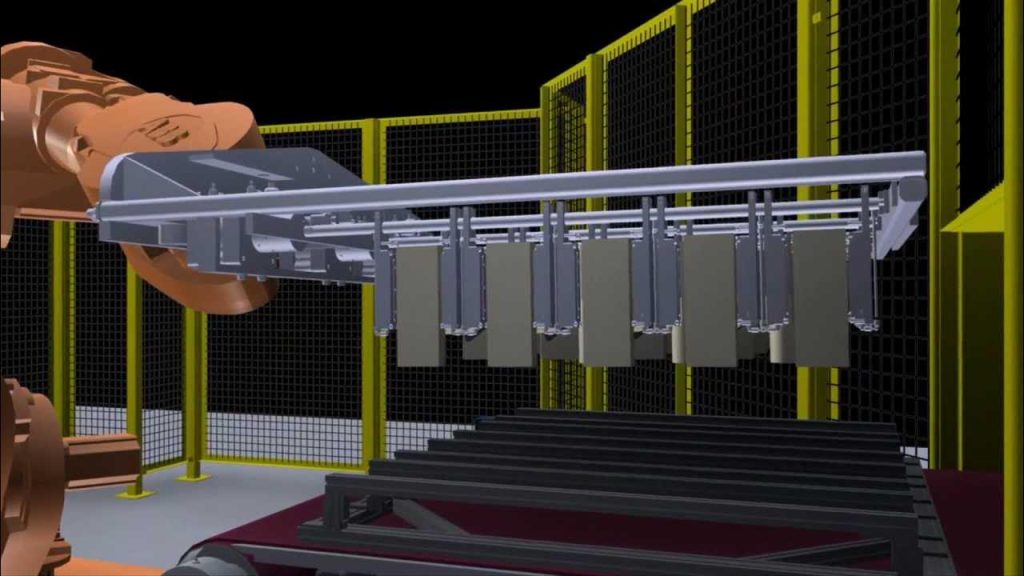

Støping av støpeformer brukes i mange bransjer der det er behov for komplekse geometrier i deler med høy presisjon. En av de viktigste bruksområdene kan skisseres som:

1. Luft- og romfartsindustrien

Eksempler på gjenstander som produseres i romfartsindustrien ved hjelp av støpeformstøping, er turboskjærblader, hus og andre komponenter der det kreves høy styrke, nøyaktighet og materialets evne til å tåle høye temperaturer. Investeringsstøping er spesielt populær i denne bransjen fordi den kan produsere kompliserte former og gir en overlegen overflatefinish.

2. Bilindustrien

Bilindustrien er avhengig av støpeformer for å lage komponenter som motorblokker, girhus og andre komponenter som må være sterke og holdbare. Denne sektoren bruker vanligvis sandstøping og skallstøping.

3. Produksjon av medisinsk utstyr

Medisinsk utstyr, inkludert kirurgisk utstyr, implantater og proteser, produseres ved hjelp av støpeformer. Dette er best egnet på det medisinske området, ettersom passform og funksjonalitet er av stor betydning, og kompleksiteten i delene enkelt kan leveres med denne teknologien.

4. Militær og forsvar

I forsvarssektoren brukes støpeformer til produksjon av våpen, panser og andre deler til militært utstyr. I denne bransjen er ytelse og pålitelighet viktige faktorer, og evnen til å konstruere komplekse og robuste komponenter er avgjørende.

GC Precision Mould: Et selskap du kan stole på

GC PrecisionMould er et selskap som produserer presise kvalitetsstøpeformer for ulike bransjer. Vi tilbyr også spesialdesign av støpeformer, produksjon av spesialformer og spesialformer som leveres med høy presisjon og styrke. Vår toppmoderne teknologi og de nyeste metodene garanterer at hver eneste form oppfyller de høyeste standarder for ytelse og effektivitet. GC Precision Mould kan tilfredsstille dine behov for forseggjorte geometrier og de skarpeste detaljer. GC Precision Mould tilbyr profesjonell service innen støping av støpeformer, inkludert støpeformer for forbruksvarer og permanente støpeform. Vi i teamet vårt er klare til å tilby tidsriktige og økonomiske løsninger som passer hver enkelt kundes behov.

Konklusjon

Støping i engangsformer er en variabel og nødvendig produksjonsprosedyre som har gått langt. Denne metoden gjør det mulig å produsere deler med komplekse former, presisjon og utmerket overflatefinish ved å bruke foringer laget av et engangsmateriale i formene. Selv om metoden kanskje ikke er ideell for bruksområder som krever store produksjonsvolumer, er den uvurderlig i bransjer som luftfarts-, bil-, medisin- og forsvarsindustrien, fordi den gjør det mulig å produsere både komplekse og spesialtilpassede deler.

I takt med den teknologiske utviklingen vil det sannsynligvis komme flere måter å støpe støpeformer på, og denne prosessen vil bare bli enda viktigere i produksjonsindustrien. Enten det dreier seg om en medisinsk miniatyrenhet eller en stor romfartsdel, har støpeformen det som trengs av fleksibilitet, presisjon og allsidighet i materialene for å holde tritt med utfordringene i moderne industrier.

Spørsmål som ofte blir stilt

1. Hva er den største fordelen med å bruke støpeformer som kan brukes flere ganger?

Støpeformene støpes ved hjelp av støpemønstre som kan brukes flere ganger, slik at man kan lage deler med komplekse mønstre med høy presisjon. Etter hver støping må formen destrueres, og den er derfor ideell for å lage detaljerte former og bruke et bredt spekter av materialer.

2. Hva er tiden for støping av forbruksform?

Avhengig av kompleksiteten og andre faktorer, som for eksempel hvilken type støpeform som brukes, kan det ta noen timer eller flere dager.

3. Kan støping av forbruksformer brukes i storskalaproduksjon?

Støpeprosessen med forbruksstøpeform egner seg ikke best for store produksjonsvolumer, fordi det må lages nye støpeformer hver gang hver av delene produseres, noe som er ganske dyrt i stor skala.

0 kommentarer