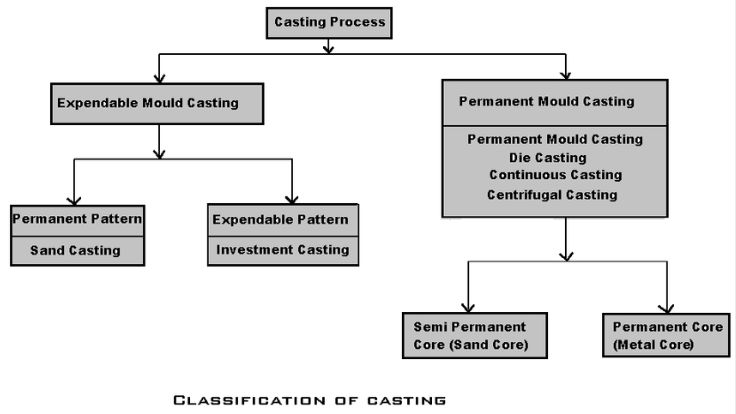

Het gieten van wegwerpmatrijzen is een flexibel proces om metalen goederen te produceren door gesmolten metaal in matrijzen te gieten die na elk productieproces worden vernietigd. Wegwerpvormen. In tegenstelling tot permanente mallen, die geregenereerd kunnen worden, bestaan wegwerpmallen uit materiaal, zoals zand, gips of keramiek, en zijn wegwerpbaar nadat het gietstuk is gemaakt. Het is de juiste manier om onderdelen te maken met ingewikkelde vormen, extreme precisie en minuscule details die waarschijnlijk niet eenvoudig of haalbaar waren met andere processen.

Industrieën die bij het maken van matrijzen hoge kwaliteitseisen stellen aan kleine tot middelgrote productievolumes zijn onder andere de lucht- en ruimtevaart, de auto-industrie, de medische sector en defensie. Het proces kan ongeschikt zijn voor grootschalige productie omdat er dan nieuwe matrijzen moeten worden gemaakt voor elk geproduceerd onderdeel en dat is duur, maar het vermogen om complexe ontwerpen te maken maakt het onbetaalbaar bij de productie van artikelen die sterkte, duurzaamheid en precisie vereisen.

Geschiedenis van gietvormen

Verplaatsbaar vormgieten heeft een lange geschiedenis en de aanwezigheid ervan gaat terug tot duizenden jaren geleden. De beschavingen die het proces gebruikten om voorwerpen te gieten waren onder andere de Egyptenaren, Grieken en Romeinen en de voorwerpen die gegoten werden waren onder andere juwelen, munten en wapens. Met het verstrijken van de tijd veranderde het proces door de opkomst van nieuwe materialen en technologische verbeteringen die gecompliceerder en nauwkeuriger gieten mogelijk maakten.

De opkomst van de moderne technieken voor het gieten van wegwerpmallen kan worden teruggevoerd tot de industriële revolutie in de 18e en 19e eeuw toen er een intense vooruitgang was in de metaalbewerkingstechnologieën. Met de komst van methodes als zandgieten en verloren was gieten werd het mogelijk om op een totaal andere manier onderdelen uit metaal te produceren en vandaag de dag is het gebruik van wegwerpmallen in het fabricageproces een gegeven.

Wat is gietmallen?

Gietwerk voor eenmalig gebruik kan worden gedefinieerd als een fabricageproces dat wordt toegepast bij de productie van onderdelen in metalen, omdat de gefabriceerde onderdelen in een mal worden geplaatst die met opzet is ontworpen om na eenmalig gebruik te worden vernietigd. Vergeleken met het permanente vormgieten, waarbij de matrijs meerdere keren opnieuw gebruikt kan worden, gaat het bij eenmalig vormgieten om herbruikbare matrijzen. Nadat het gesmolten metaal is afgekoeld en gestold, wordt het patroon of de mal vernietigd om het eindproduct te verkrijgen.

Dit proces is vooral geschikt voor het gieten van gecompliceerde onderdelen met een hoge precisie die anders duur of zelfs onmogelijk met andere technieken te maken zijn. De term vervangbaar betekent dat de mal in één cyclus wordt verbruikt, d.w.z. dat na elk gebruik een nieuwe mal moet worden ontwikkeld om een ander onderdeel te maken.

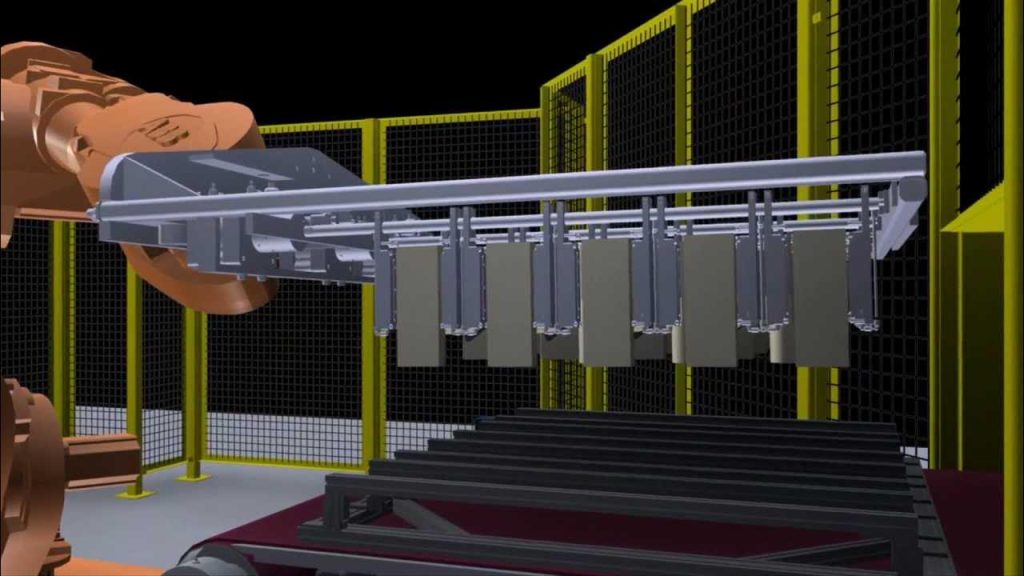

Hoe verbruikbare gietvormen gebruiken

Patrooncreatie

Bij gietwerk voor eenmalig gebruik wordt eerst een patroon gemaakt van het te gieten onderdeel. Het patroon bestaat uit materiaal zoals was, schuim of metaal en wordt zo gemaakt dat de uiteindelijke productvorm wordt nagebootst.

Vorming van schimmels

Een vormsubstantie, die zand, gips of keramiek kan zijn, omgeeft het patroon en het materiaal kan op verschillende manieren worden verwijderd, afhankelijk van het gietproces dat wordt gebruikt.

Patroon verwijderen

Zodra het materiaal van de mal hard wordt, wordt het patroon eruit gehaald en meestal gebeurt dit door smelten, branden of uit elkaar slaan. Dit vormt een hol gat in de mal met de exacte vorm van het originele patroon.

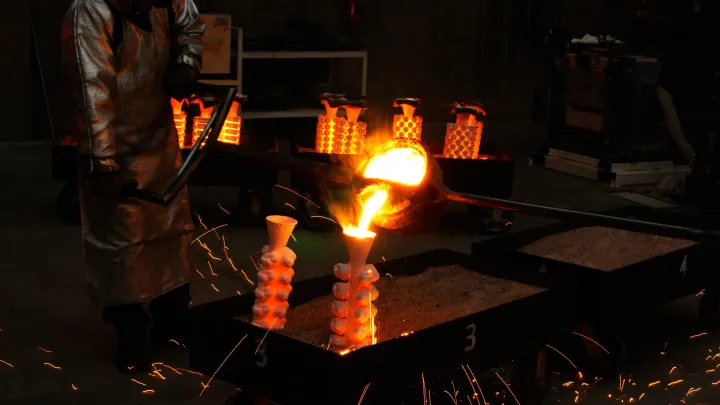

Gieten van metaal

Wanneer de malholte is voorbereid, wordt gesmolten metaal in de mal gebracht dat de holte van het patroon vult. Het metaal wordt afgekoeld en gestold.

Vernietiging van schimmels

Zodra het metaal is afgekoeld en vast is, wordt de mal vernietigd (meestal door breken en verbrijzelen of oplossen) om het gietstuk terug te krijgen.

Nabewerking

Nadat het gietstuk uit de mal is gehaald, kan het nog verder worden verfijnd met secundaire afwerkingstechnieken zoals machinale bewerking of polijstprocessen om de vereiste specificaties te bereiken.

Beschikbare gietvormtypes

Laten we wat dieper ingaan op het soort Expendable Mould Casting:

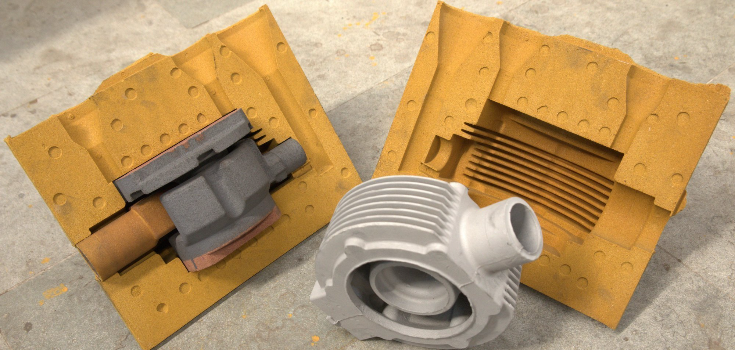

1. Zandgieten

Gietvormen. Een van de meest gebruikte manieren van zandgieten is zandgieten. Hiervoor moet een mal worden gemaakt, wat wordt gedaan door zand, meestal vermengd met een mengsel van klei en water, rond een patroon (model van wat gegoten moet worden) te pakken. Meestal wordt een metalen of wassen patroon gebruikt en nadat de mal is gestold, wordt het patroon afgebroken of weggesmolten.

Procesoverzicht:

- Een materiaal, zoals metaal of was, wordt gemaakt in de vorm van een patroon.

- Een mengsel van zand, klei en water wordt dan rond het patroon aangebracht.

- Het patroon wordt afgestoten en het zand hardt uit door de mal te verhitten.

- De holte die het patroon achterlaat, wordt gevuld met gesmolten metaal dat wordt ingegoten.

- Nadat het metaal is gestold, wordt de mal gebroken om het gietstuk bloot te leggen.

Voordelen:

- Werkt kosteneffectief bij een laag of gemiddeld productievolume.

- In staat om bulkgietstukken met een eenvoudige geometrie te produceren.

- Multifunctioneel, kan worden gemaakt van verschillende materialen, aluminium, ijzer en staal.

- Wijdverbreid in de auto-, zware en machine-industrie.

Nadelen:

- De oppervlakteafwerking is niet zo glad als bij de andere gietmethoden.

- Zeer fijne ontwerpen werken niet goed.

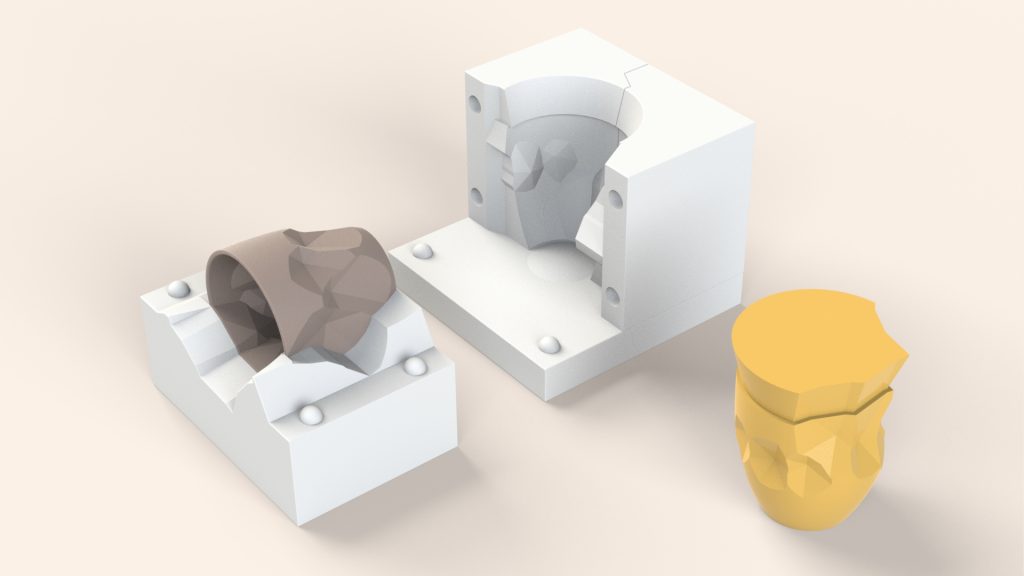

2. Investeringsgieten (verloren wasgieten)

Een andere zeer nauwkeurige gietmethode voor eenmalig gebruik is verlorenwasgieten. Het is een proces waarbij een patroon van was wordt aangebracht met een keramisch omhulsel dat uitdroogt om hard te worden. De was wordt vervolgens uitgesmolten en afgevoerd, waardoor een holle keramische mal overblijft waarin gesmolten metaal wordt gegoten.

Procesoverzicht:

- Het waspatroon wordt gevormd door een patroon dat in het gewenste ontwerp wordt gegoten.

- Om een dikke schelp te maken, wordt het waspatroon bedekt met een laag van die slurry en vervolgens met zand.

- Daarna wordt de hele mal opgewarmd en wordt de gesmolten was geleegd.

- Het keramische omhulsel is dan gesmolten metaal.

- Als het metaal tijd heeft gehad om te stollen, wordt het keramische omhulsel afgebroken om het afgietsel te laten zien.

Voordelen:

- Dergelijke kwaliteiten van hoge nauwkeurigheid en zeer goede oppervlakteafwerking.

- Het beste om kleine details en complexe stukken te gieten.

- Het kan worden toegepast op een zeer breed spectrum van metalen, zoals roestvrij staal, titanium en edelmetalen.

Nadelen:

- Speciale voorwaarden zijn duurder dan zandgieten.

- Het kost meer tijd.

- Geschikt voor kleine productieruns van onderdelen, ongeschikt voor volumeproductie.

3. Schelp gieten

Schelpgieten Schelpgieten is ook een gietproces dat in principe nauw verwant is aan verlorenwasgieten, maar het patroon is nu een op zand gebaseerde schelp rond een patroon van metaal. Het proces wordt ook geprezen voor de hoge nauwkeurigheid van de afmetingen van onderdelen en de gladde oppervlakteafwerking van onderdelen.

Procesoverzicht:

- Een metalen patroon wordt gehard en ondergedompeld in een slurry van fijn zand.

- Het patroon zet zich vast in het zand en vormt de schelp.

- Als de schelp klaar is, wordt de schelp verwarmd tot er alleen nog resterend patroonmateriaal te vinden is.

- De schelp wordt gevuld met gesmolten metaal en wanneer het metaal stolt, wordt de schelp gebroken om het gietstuk te verwijderen.

Voordelen:

- Produceert stukken met een uitstekende maatnauwkeurigheid en gestreken randen.

- Het is geschikt voor het gieten van ingewikkelde onderdelen.

- Kan werken op metalen met een hoog smeltpunt, zoals staal en ijzer.

Nadelen:

- Het is duurder dan zandgieten.

- Omdat het veel tijd kost om een precieze schelp te maken, zijn ze beperkt tot kleinere stukken.

- Het is niet zo divers wat betreft de materiaalkeuze als zandgieten.

4. Verloren Schuim Gieten (LFC )

Lost Foam Casting (LFC) Lost Foam Casting is een nieuwe vorm van verloren vormgieten waarbij schuimpatronen worden gebruikt in plaats van metaal- of waspatronen. Het schuimpatroon wordt bedekt met zand en gesmolten metaal wordt in het gat gegoten, waardoor het gebruik van schuim vervaagt.

Procesoverzicht:

- Er wordt een schuimmal gemaakt van het stuk dat gegoten moet worden.

- Vervolgens wordt een laag zand aangebracht op het patroon van het schuim en het zand wordt geperst om een mal te maken.

- De mal wordt verwarmd en er wordt gesmolten metaal in gegoten.

- Het patroon dat bedekt is met schuim wordt verdampt door het gesmolten metaal en de rest is het gestolde gedeelte.

Voordelen:

- Het is perfect voor het gieten van complexe geometrieën met weinig vernietigd werk.

- Het is in staat om zeer gedetailleerde en verbazingwekkend gladde onderdelen te maken.

- Betaalbaar voor lage en gemiddelde volumes.

Nadelen:

- Het is beperkt tot kleine stukjes.

- Dure mallen in tegenstelling tot het conventionele zandgieten.

- Het is niet van toepassing op alle soorten metalen omdat de temperatuur en druk zorgvuldig moeten worden aangepast.

5. Gieten van gips

Gipsgieten omvat het proces van het gieten van gips. Het gips wordt gecombineerd met water en dan op een patroon aangebracht. Meestal wordt het patroon daarna verwijderd wanneer het hard wordt. Het wordt meestal toegepast op kleine onderdelen met details.

Procesoverzicht:

- Een sjabloon is gemaakt van metaal of een aanverwante stof.

- Het patroon wordt ondergedompeld in een oplossing van gips, water en andere materialen om een mal te maken.

- De mal wordt daarna gehard en verhit om het reticulaat uit te gieten.

- De gietproductie vindt plaats door gesmolten metaal in de mal te gieten.

Voordelen:

- Produceert onderdelen van goede kwaliteit met een goede oppervlakteafwerking.

- Toepasbaar op zowel kleine onderdelen als onderdelen met fijne details.

- Het kan worden toegepast bij de productie van kleine volumes.

Nadelen:

- Dergelijke methoden zijn duur en tijdrovend.

- Beperkt tot kleinere onderdelen en metalen die smelten bij een lage temperatuur.

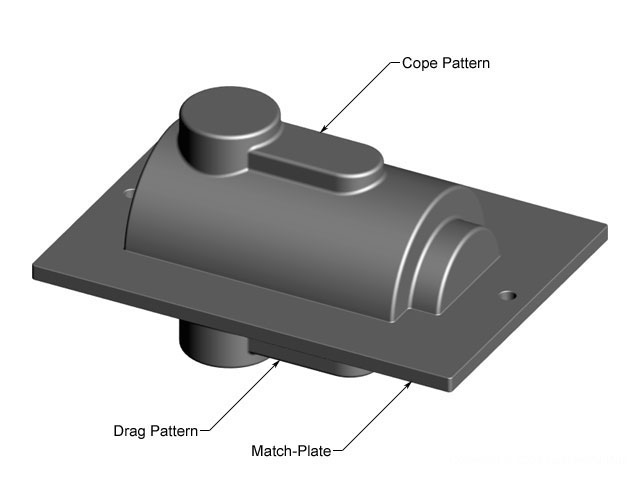

6. Permanent patroon - Zandgieten

Dit is een herbruikbare benadering (met behulp van een herbruikbaar patroon, in tegenstelling tot een vervangbaar patroon), hoewel het herbruikbare patroon een wegwerpvorm is. Het is een combinatiemethode waarbij de mal een gerecycled patroon is, maar de zandmal wordt na elk gietproces afgebroken.

Procesoverzicht:

- Er wordt een mal gemaakt met een permanent patroon erin en zand eromheen.

- Nadat de zandmal is gemaakt, wordt het patroon weggedragen en wordt gesmolten metaal in de holte gegoten.

- Het gietproces vernietigt het zand om het eindproduct te verwijderen.

Voordelen:

- Bij de productie van kleine tot middelgrote volumes is het kosteneffectiever dan spuitgieten.

- Het is geschikt voor grotere onderdelen zoals motorblokken en frames.

Nadelen:

- Weinig precisie en oppervlakteafwerking naast verlorenwasgieten.

7. CGP of Cold Box Process

Chemisch gebonden zandgietstukken uit chemisch gebonden zandmallen worden gegoten met behulp van het cold box proces. Het zand wordt gecombineerd met een bindmiddel en de vormset wordt gebruikt zonder verwarming. Dit wordt meestal gebruikt bij de productie van onderdelen voor industrieën die duurzaamheid en taaiheid nodig hebben, zoals de olie- en gasindustrie.

Procesoverzicht:

- De mal is gemaakt van zand in combinatie met een chemisch bindmiddel en wordt samengeperst.

- Eenmaal in de mal wordt het uitgehard in een koude omgeving, en de mal hardt uit zonder dat warmte nodig is.

- Er wordt gesmolten metaal in de mal gegoten, waarna het mag stollen en de mal wordt verwijderd.

Voordelen:

- Het is toepasbaar waar een hoog niveau van sterkte nodig is in de onderdelen die gegoten worden.

- Ideaal gietwerk: geschikt voor metalen die moeilijk te gieten zijn in normale zandmallen.

Nadelen:

- Chemische bindmiddelen die nodig zijn bij het maken van mallen zijn mogelijk niet geschikt voor alle metalen.

- Het is beperkt tot materialen en toepassingen.

Materialen toegepast in gietvormen voor eenmalig gebruik

Bij gietvormen voor eenmalig gebruik wordt de mal gemaakt van materiaal dat ontworpen is om na één keer gebruik vernietigd te worden. Het gebruikte materiaal wordt ook bepaald door het gietproces, het te gieten materiaal en de behoeften van een bepaald onderdeel. Hieronder staan enkele van de meest gebruikte materialen voor het gieten van eenmalig gietwerk:

1. Zand

Verplaatsbare mallen van zand worden het vaakst gebruikt en het vaakst bij zandgieten. Het wordt gecombineerd met een soort bindmiddel (bijv. klei of hars) en gegoten in een mal die bestand is tegen de hitte van gesmolten metaal. Zandvormen zijn flexibel, economisch en kunnen worden gebruikt om grote onderdelen te maken.

2. Gips

Bij het gipsen van mallen worden mallen gemaakt met een mengsel van gips en water. Het materiaal kan worden gebruikt om kleine, zeer gedetailleerde stukken te gieten waar gladde oppervlakken en fijne details vereist zijn. De gipsen mallen worden meestal gebruikt om non-ferrometalen in kleinere volumes te produceren.

3. Keramisch

Bij verlorenwasgieten en vormgieten worden keramische materialen gebruikt. Een patroon wordt bedekt met een fijne keramische slip en na het drogen wordt een stijve mal gemaakt die geschikt is om de hoge temperatuur te weerstaan. Bij het gieten van staal, titanium en hoogwaardige legeringen worden keramische mallen gebruikt.

4. Was

Was wordt voornamelijk gebruikt bij verlorenwasgieten. Het wordt gemaakt in was en er wordt een keramisch omhulsel aan toegevoegd. Het enige omhulsel dat je overhoudt na het verwijderen van het patroon door smelten is het omhulsel waarin gegoten wordt. Was is ideaal om zeer gedetailleerde en ingewikkelde onderdelen te maken.

5. Schuim

Bij verloren schuimgieten dient schuim als patroonmateriaal. Het schuimpatroon wordt bedekt met zand en als er gesmolten metaal in wordt gegoten, verdampt het schuim en blijft het gestolde gesmolten metaal achter. De schuimvormen zijn ook voordelig bij het gieten van ingewikkelde geometrische ontwerpen met minder afval.

6. Hars

Bij andere geavanceerde giettechnieken worden harsmaterialen gebruikt om vormen te maken die zeer nauwkeurig en stevig zijn. Cold box en schelpgieten gebeurt over het algemeen met harsgebonden zand. Harsen kunnen ook nuttig zijn voor een goede oppervlakteafwerking en gedetailleerd gietwerk in het uiteindelijke gietstuk.

7. Metaallegeringen (voor het maken van patronen)

Bij sommige systemen voor het gieten van wegwerpmallen, zoals metaalpatroon zandgieten, wordt het patroon gemaakt van metaallegeringen. De mallen worden dan gegoten en gesmolten metaal wordt gegoten en deze metalen patronen worden later afgetrokken.

Voordelen van gietvormen

Gietvormen voor eenmalig gebruik hebben een aantal voordelen, waardoor ze geschikt zijn voor veel toepassingen. Enkele van deze voordelen zijn

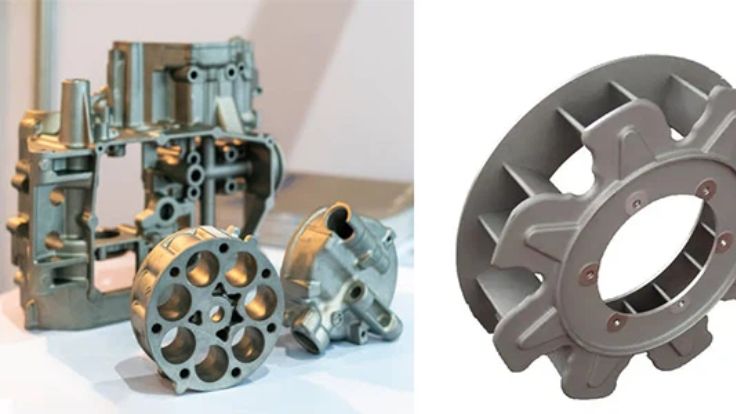

1. Complex-vorm gietvermogen

Giettechnieken voor eenmalig gebruik (bijv. verloren-was-gieten en verloren-schuim-gieten) hebben de mogelijkheid om onderdelen met complexe ontwerpen te produceren die niet geproduceerd zouden kunnen worden met alternatieve productiemethoden zoals machinaal bewerken of stansen. Dit maakt het geschikt voor gebruik in industrieën waar gecompliceerde onderdelen nodig zijn, zoals de lucht- en ruimtevaart en de auto-industrie.

2. Oppervlakteafwerking en hoge precisie

Sommige technieken zoals verlorenwasgieten en vormgieten resulteren in een grote oppervlakteafwerking en kleine details op het onderdeel. Hierdoor zijn er minder extra bewerkings- en afwerkingsprocessen nodig, waardoor het in bepaalde gevallen goedkoper is.

3. Veelzijdigheid van materiaal

Expendable mold casting heeft een zeer grote speelruimte in de verscheidenheid van materialen die kunnen worden gebruikt en deze kunnen metalen zoals aluminium, staal en titanium tot meer exotische legeringen omvatten. Door dit aanpassingsvermogen kan het in veel industrieën worden gebruikt, waaronder de automobielindustrie en de medische sector.

4. Korte doorlooptijd

De mallen in het proces van gietvormen voor eenmalig gebruik zijn wegwerpbaar, zodat de voorbereiding van de mallen en de gietstukken relatief minder tijd in beslag nemen, in tegenstelling tot andere gietprocessen waarbij herbruikbare mallen worden gebruikt. Het resultaat is dat eenmalig gieten geschikt is voor kleine tot middelgrote productieseries.

5. Kleine oplage Kosteneffectief

Het kapitaal dat nodig is om eenmalige giettechnologieën zoals verlorenwasgieten te installeren kan vrij hoog zijn, maar de prijs per onderdeel wordt aanzienlijk verlaagd als kleine en middelgrote productieseries nodig zijn. Dit is vooral handig in industrieën die kleine hoeveelheden zeer nauwkeurige onderdelen nodig hebben, maar niet de kosten van grootschalige productie willen opbrengen.

Problemen van het afwerpen van gietvormen

Hoewel de voordelen van deze methode overvloedig zijn, heeft gietwerk voor eenmalig gebruik ook zijn uitdagingen:

1. Vernietiging van schimmels

Dit kan leiden tot hoge kosten bij grote productieseries omdat de mal na één keer gieten kapot is. Telkens als het gietstuk naar beneden komt, moeten er nieuwe mallen worden gemaakt en dit kan een duur proces zijn, waardoor het gieten van eenmalige mallen minder aantrekkelijk wordt voor massaproducties.

2. De herbruikbaarheid van de matrijs is beperkt

Bij het gieten met een permanente mal zijn de mallen herbruikbaar en kunnen ze vele malen opnieuw worden gebruikt, terwijl de mallen die worden gebruikt bij het gieten met een eenmalige mal bij elk nieuw stuk moeten worden gereproduceerd. Dit verhoogt de kosten in termen van materiaal en arbeid die betrokken zijn bij het proces.

3. Productie in kleinere series

Vervangbare mal Echt, als de productieruns kleiner zijn, is het gieten van vervangbare mallen soms beter, afhankelijk van hoe duur en tijdrovend het is om een nieuwe mal te gieten. Andere technieken zoals spuitgieten of permanente vormgieten zijn betaalbaarder bij hoge volumes.

Gebruik voor gietvormen

Gietvormen voor eenmalig gebruik worden in veel industrieën gebruikt waar complexe geometrieën in zeer nauwkeurige onderdelen nodig zijn. Een van de belangrijkste toepassingen is:

1. Ruimtevaartindustrie

Voorbeelden van items die in de luchtvaartindustrie worden vervaardigd door gietstukken voor eenmalig gebruik zijn turboschoepen, behuizingen en andere onderdelen waar hoge sterkte, nauwkeurigheid en materiaalcapaciteiten om strenge temperaturen te weerstaan vereist zijn. Het verloren-was-gieten is vooral geliefd in deze industrie omdat het gecompliceerde vormen kan produceren, met een neiging tot superieure oppervlakteafwerking.

2. Auto-industrie

De auto-industrie is afhankelijk van gietwerk voor eenmalig gebruik om onderdelen te maken zoals motorblokken, transmissiebehuizingen en andere onderdelen die sterk en duurzaam moeten zijn. Deze sector gebruikt normaal zandgieten en vormgieten.

3. Productie van medische hulpmiddelen

Medische apparatuur zoals chirurgische apparatuur, implantaten en protheses worden geproduceerd met behulp van gietvormen voor eenmalig gebruik. Dit is het meest geschikt op medisch gebied omdat de pasvorm en functionaliteit van groot belang zijn en de complexiteit van de onderdelen gemakkelijk kan worden geleverd door deze technologie.

4. Militair en defensie

Bij defensie wordt gietwerk voor eenmalig gebruik gebruikt bij de productie van wapens, bepantsering en andere militaire uitrustingsonderdelen. In deze industrie zijn prestaties en betrouwbaarheid belangrijke factoren en is het vermogen om complexe en robuuste onderdelen te maken cruciaal.

GC Precisie Matrijs: Een bedrijf waarop u kunt vertrouwen

GC PrecisionMould is een bedrijf dat hoogwaardige en nauwkeurige matrijzen maakt voor verschillende industrieën. We bieden ook op maat gemaakte matrijzen, op maat gemaakte matrijzen en op maat gemaakte matrijzen met een hoge mate van precisie en sterkte. Onze geavanceerde technologieën en de nieuwste methoden garanderen dat elke matrijs voldoet aan de hoogste normen van prestatie en efficiëntie. GC Precision Mould voldoet aan uw behoefte aan uitgebreide geometrieën en de scherpste details. GC Precision Mould biedt professionele service in matrijzen gieten, met inbegrip van eenmalige en permanente vormgieten. Ons team staat klaar om tijdige en economische oplossingen te bieden die voldoen aan de behoeften van al onze klanten.

Conclusie

Gietwerk voor eenmalig gebruik is een variabele en noodzakelijke productiemethode die zijn weerga niet kent. Deze methode maakt de productie mogelijk van onderdelen met complexe vormen, precisie en een uitstekende oppervlakteafwerking door gebruik te maken van voeringen van wegwerpmateriaal in de matrijzen. Hoewel het misschien niet ideaal is voor toepassingen die grote productievolumes vereisen, is het vermogen om complexe onderdelen en op maat gemaakte onderdelen te maken van onschatbare waarde in industrieën zoals de lucht- en ruimtevaart, de auto-industrie, de medische industrie en de defensie-industrie.

Met de voortschrijdende technologie zullen er waarschijnlijk meer manieren en middelen zijn om gietvormen voor eenmalig gebruik te maken, en dit proces zal alleen maar belangrijker worden in de productiesector. Of het nu gaat om een miniatuur medisch apparaat of een enorm lucht- en ruimtevaartonderdeel, gietvormen voor eenmalig gebruik hebben wat nodig is aan flexibiliteit, precisie en materiaalveelzijdigheid om de uitdagingen in de moderne industrieën aan te kunnen.

Vragen die vaak gesteld worden

1. Wat is het grootste voordeel van gietvormen voor eenmalig gebruik?

Matrijzen worden gegoten met behulp van wegwerpmatrijzen, zodat onderdelen met een complex patroon met hoge precisie kunnen worden gemaakt. Na elke gieting moet de mal worden vernietigd, dus het is ideaal voor het maken van gedetailleerde vormen en het gebruik van een breed scala aan materialen.

2. Wat is de tijd van eenmalig gieten?

Afhankelijk van de complexiteit en andere factoren, zoals het gebruikte type mal, kan het een paar uur of meerdere dagen duren.

3. Is verloren-was-gieten toepasbaar in grootschalige productie?

Het proces van gietvormen voor eenmalig gebruik is niet het meest geschikt voor grote productievolumes, omdat er telkens nieuwe gietvormen moeten worden gemaakt wanneer een onderdeel wordt geproduceerd, wat vrij duur is op grote productieschaal.

0 reacties