Ved høytrykksstøping lager du først en form i leketøysform. Deretter smelter du metall til det er flytende, som vann. Ved hjelp av en stor maskin presser du det varme, flytende metallet raskt og med høyt trykk ned i formen. Metallet kjøles ned og blir fast, og tar form etter formen. Til slutt åpner du formen og får ut det splitter nye metallleketøyet ditt! Det er høytrykksstøping i et nøtteskall.

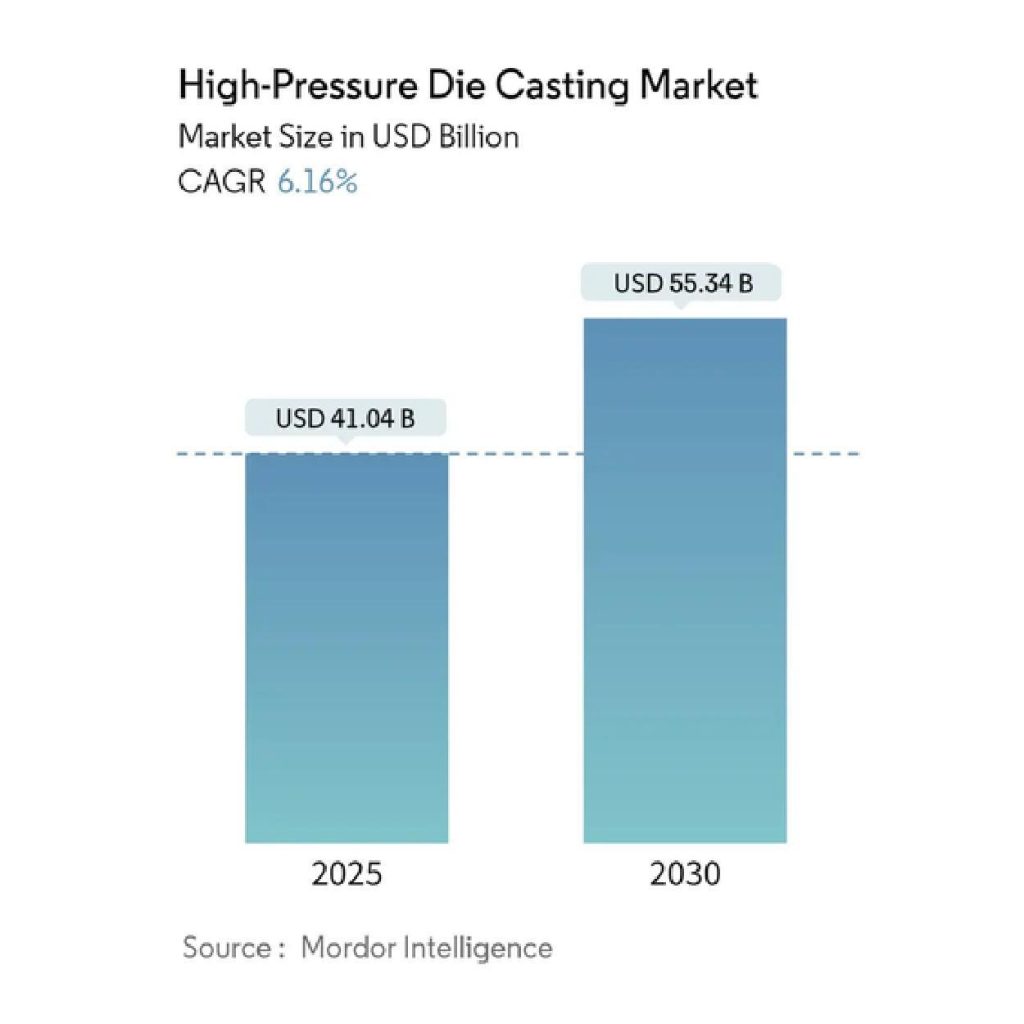

HPDC forventes å vokse med $55,34 milliarder innen 2030. Årsakene til økningen er små til store volumer av industrielle applikasjoner, for eksempel bildeler eller elektronikk.

I denne artikkelen kan du lese mer om denne prosessen og relevante parametere, som teknikker, design, optimalisering osv.

Prinsipper for høytrykksstøping

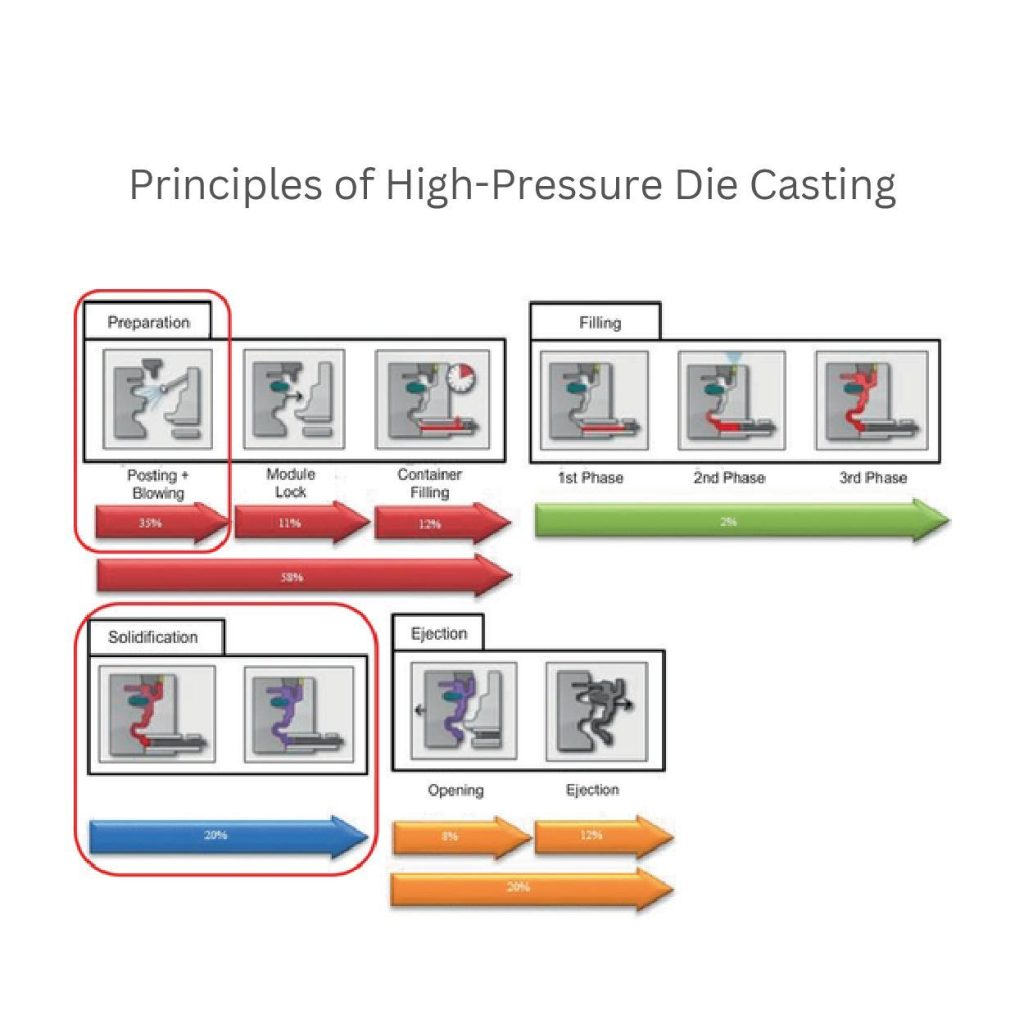

Produsentene starter høytrykksstøping med noen innledende forberedelser. Disse forberedelsene inkluderer rengjøring av støpeformen (utlegging og blåsing) og låsing av den tett (modullås). Deretter heller de det smeltede metallet i beholderen.

Injeksjonssystemer montert på maskineriet pumper metallet mot formen med en hastighet på mellom 10 MPa og 150 MPa. Dette systemet kan passere gjennom i tre faser.

Under fyllingen skal du bruke lavt trykk i den første fasen, øke hastigheten og trykket i den andre fasen og opprettholde et jevnt trykk i den tredje fasen.

I størkningstrinnet omdannes den smeltede partikkelen til hard form. Den former dem i henhold til emneprofilen. Til slutt åpner produsentene formen og fjerner den faste metalldelen.

Betydningen av smeltet metalls egenskaper

Du bør opprettholde viskositet og høy flytbarhet i smeltet metall rundt henholdsvis 1-10 mPa-s og 20-50 cm strømningsavstand. Det vil jevnt fylle mugg inne i stoffer. Videre, hold en temperatur på 20-30 ° C over smeltepunktet for å justere disse parametrene.

Når vi snakker om smeltepunkter for metall, varierer disse. Aluminium har for eksempel 660 °C, sink har 419,5 °C og magnesium har 650 °C. Så de trenger jevn varme.

Innvirkning av legeringssystemer

De vanligste legeringstypene av HPDC er aluminium, magnesium og sink. Men de er forskjellige i natur og attributter. Aluminium har for eksempel en tetthet på 2,7 g/cm³ og er lett i vekt. Du kan bruke det til strukturelle deler som motorblokker eller girhus.

Magnesium har derimot en tetthet på 1,7 g/cm³. Det er også lettere. Dette brukes vanligvis til deler til bilseterammer.

Mens sink har en tetthet på 7,1 g/cm³ og kan koste $1,80/kg. Det er et godt alternativ for små eller detaljerte deler som kontakter og braketter.

Kjølekanaler og størkningshastighet

Prøv å holde temperaturen i kjølekanalene i formen på ca. 200-300 °C. Dette området er egnet for å oppnå optimale resultater. Det reduserer for eksempel termisk stress, forbedrer kornstrukturen og øker delens styrke og kvalitet.

I tillegg minimerer raskere kjøling kornstørrelsen. Det gir styrke til delene og skaper glatte overflater.

Når produsenter for eksempel produserer aluminiumsdeler med en avkjølingshastighet på 250 °C, ser de at de har 20% høyere strekkfasthet enn ved langsommere avkjøling.

Skuddvekt og dens betydning

Ved å tilsette de riktige parameterne for skuddvekt (metallmengde) i formen reduseres feilene. Vanligvis 80-95% av formhulrommets volum. Du må måle det smeltede metallet før injeksjon.

Hold skuddvektmengden høyere enn delvekten rundt 2 til 3 ganger. Fordi overløp, løpere eller graner kan kaste bort det.

HPDC-teknikker for bedre støpekvalitet

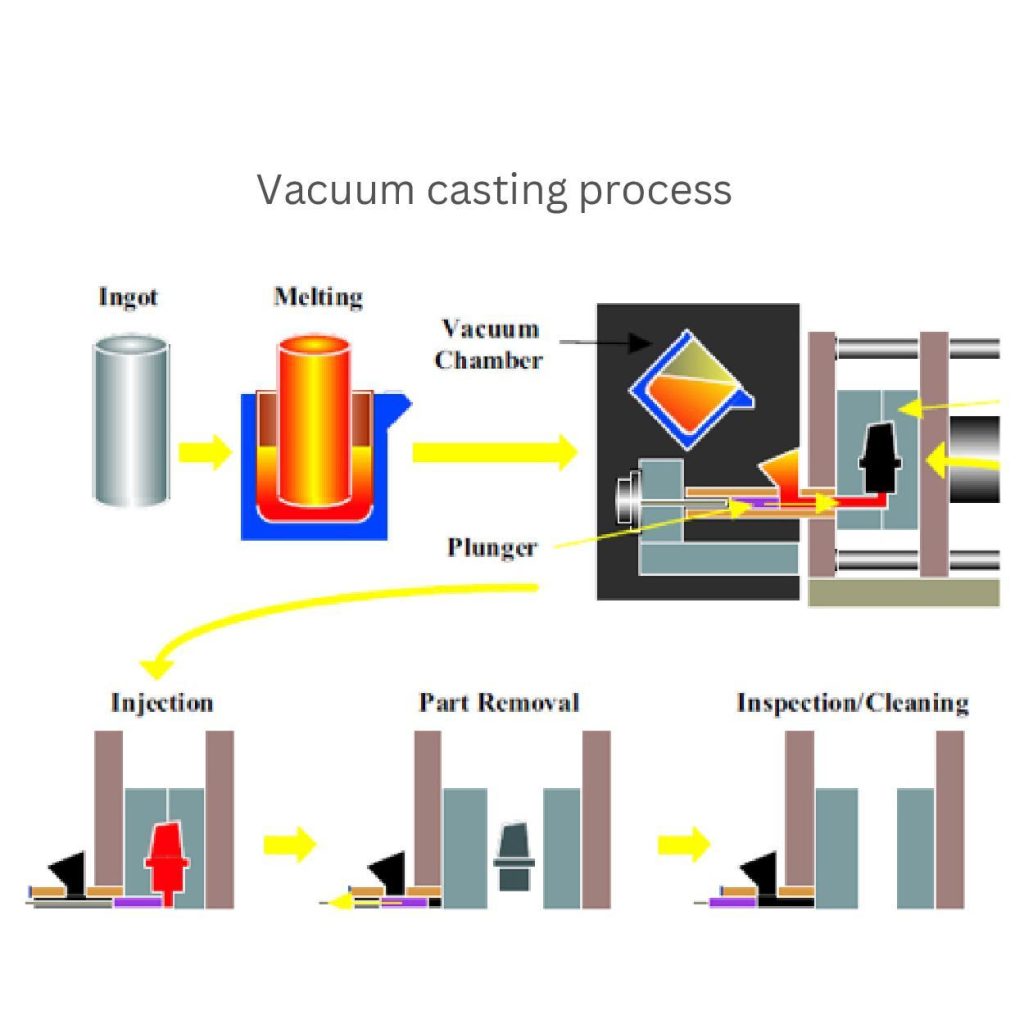

1. Vakuumstøping

Under vakuumstøpingen smelter støperen barren i en ovn. De overfører det smeltede metallet inn i et vakuumkammer ved hjelp av et stempel. Metallet skyves deretter mot stålformen under et vakuumnivå på 50-100 mbar. Etter avkjøling får du den nesten nettformede delen ved å åpne formhalvdelene.

Vakuum i formhulen eliminerer her luft og visse defekter. Dette er den innebygde metoden. Den minimerer luftinneslutning. Det kan svekke materialet.

Det er bedre enn den tradisjonelle HPDC-metoden. Oppsettet av vakuumstøping kan koste deg $200,000 og gir en syklustid per del på omtrent 1-2 minutter.

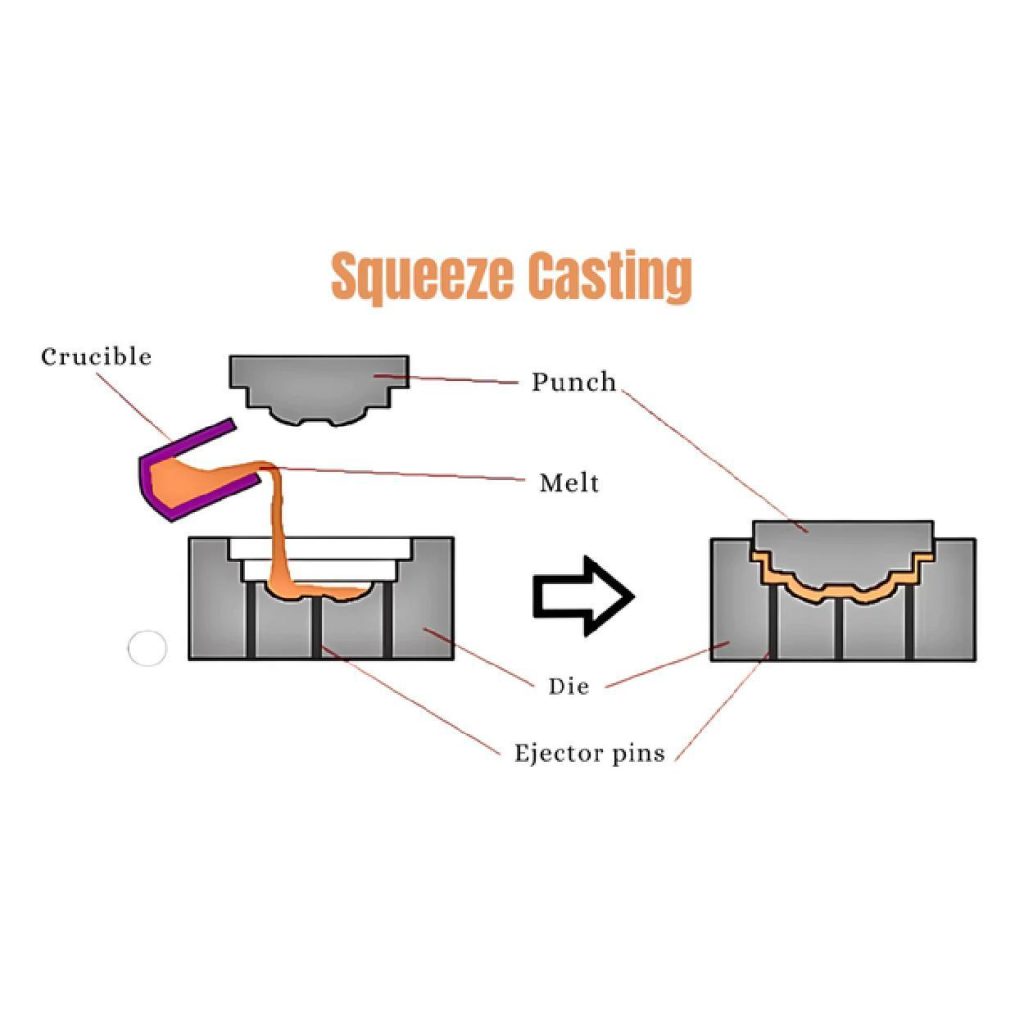

2. Klemmestøping

Ved pressmetoden smelter produsentene først metallet i en smeltedigel og heller det deretter inn i matrisen under høyt trykk (vanligvis 100-150 MPa). De fyller hele seksjonen fullstendig ved å trykke på stansen.

Denne stansedelen hjelper til med å fjerne eventuelle luftspalter fra formen. Utstøtingspinner montert på formen skyver ut den støpte delen når den avkjøles og stivner.

Pressstøping kan lage tette deler som motorblokker og girkassehus. Det krever imidlertid en lengre syklustid (2 til 4 minutter) og flere investeringer på opptil $250 000. Den bruker væske fullt ut. Du kan bruke klemmestøpemetoden for sterke deler som motorkomponenter.

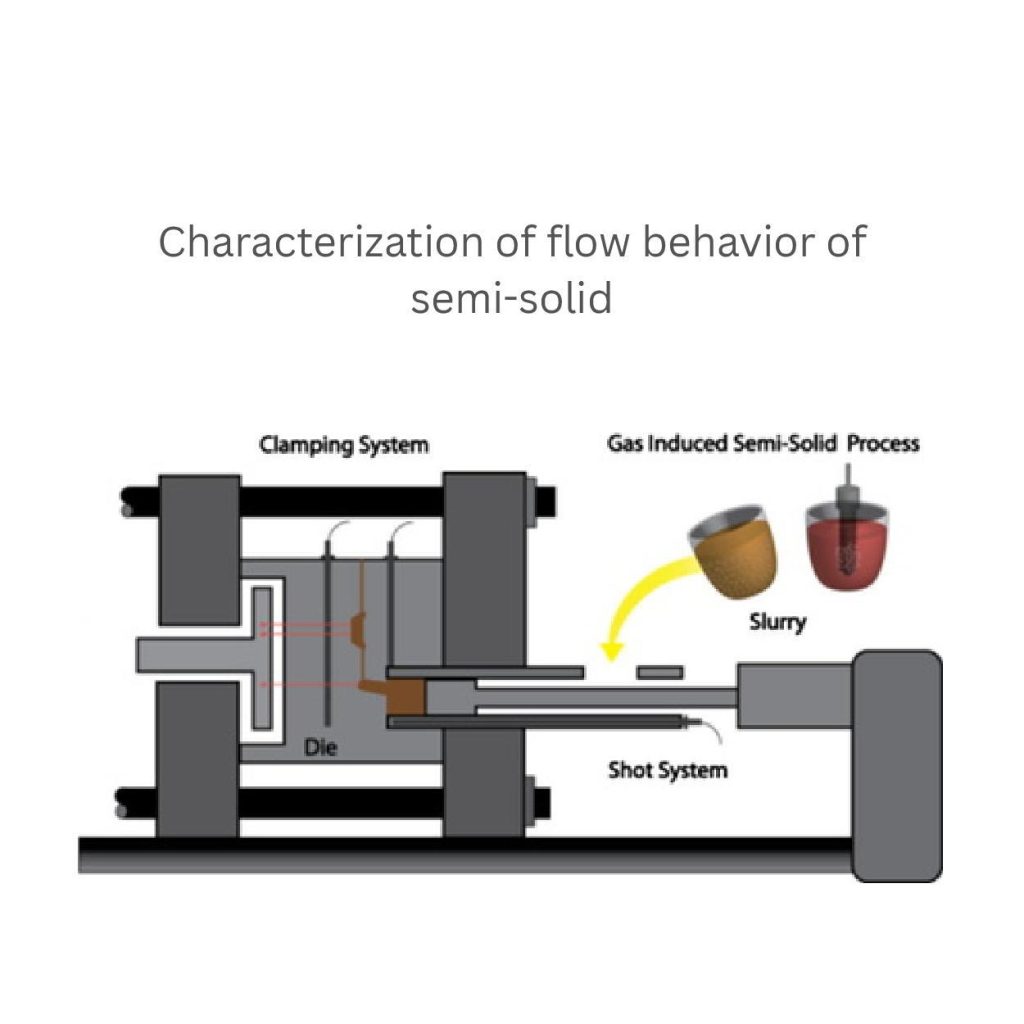

3. Halvfast pressstøping

For halvfast støping, forbered metalloppslemming ved hjelp av den gassinduserte metoden. Slurryen må være delvis i flytende form og en delvis fast fraksjon (30-70%). Lad deretter denne slurryen via skuddsystemer inn i formen.

Klemmesystemene til matriser forblir fastlåst helt til metallet er filet jevnt og former produktet.

Oppretthold parametrene, som prosesseringstemperatur rett under smeltepunktet og trykk på 50 til 100 MPa.

Kombinasjonen av støping og smiing skiller denne prosessen fra vakuum- og pressstøping. Den kan kreve et budsjett på $ 300 000 til $ 400 000 og ta 1 til 3 per enhetssyklus.

Du kan bruke denne prosessen til å lage deler med mikrostruktur. Fordi dette er best for å gi dem den nødvendige styrken og presisjonen.

Begrensninger og utfordringer

- Støping under vakuum: Denne prosessen koster høye investeringer på rundt $200 000. Du kan møte vanskeligheter med å lage tynnveggede komponenter med denne teknikken. Fordi den ikke støtter tykkelse under 3 mm. Dessuten kan du ikke lage en svært intrikat del. For eksempel kan deler som inkluderer underskjæringer eller skarpe hjørner og hvis kompleksitet overstiger 7-8 på en 10-punkts skala, ikke oppnås via vakuumstøping.

- Squeeze casting: Det gjør produksjonssyklusen tregere med opptil 20-30% enn vakuumstøping. Klemmestøping er kostbart for småindustrier (installasjonskostnader rundt $250 000). Denne prosessen kan heller ikke produsere tynnveggede deler under 4 mm tykkelse. Dessuten kan man ikke produsere komplekse former, som for eksempel intrikate gitterstrukturer.

- Halvfast pressstøping: Den halvfaste prosessen er mer kostbar enn både vakuum- og pressstøping. Den er begrenset til spesifikke legeringer som egner seg for halvfast tilstand. I tillegg krever den harde kamper fra deg hvis du ønsker å lage deler med tykkelser under 5 mm. Semisolider gjør det heller ikke mulig å lage ekstreme geometrier som overstiger et kompleksitetsnivå på 9 på en 10-punkts skala.

Design og produksjon av matriser for HPDC

Faktorer som påvirker matrisenes levetid

Du bør vite at termisk sykling oppstår ved temperaturendringer på 200-400 °C. Det forårsaker sprekker.

På samme måte slites overflaten hvis du skyver metallet i hastigheter over 50 m/s. Det fører til erosjon.

Noen andre faktorer som oppstår i metaller over tid, er korrosjon, rust, styrke og svakhet. Disse påvirkningene skjer fordi metallene ofte inneholder mer enn 2% klor. Det reduserer levetiden med 30-50%.

Viktigheten av ventilasjon og kjøling

Optimaliser ventilasjonssystemene for å redusere luftutslipp under støping. Disse innstillingene må opprettholde en luftstrøm på 100-150 cm³/s. Unngå overoppheting og oppretthold støpeformens temperaturprosess. For å gjøre dette må kjølekanalene stilles inn på mellom 200 °C og 250 °C.

I tillegg kan et oversett problem, som termisk stress, oppstår når man ikke klarer å regulere temperaturforskjeller som overstiger 50 °C. Det fører til sprekkdannelser og skjevheter i matrisen.

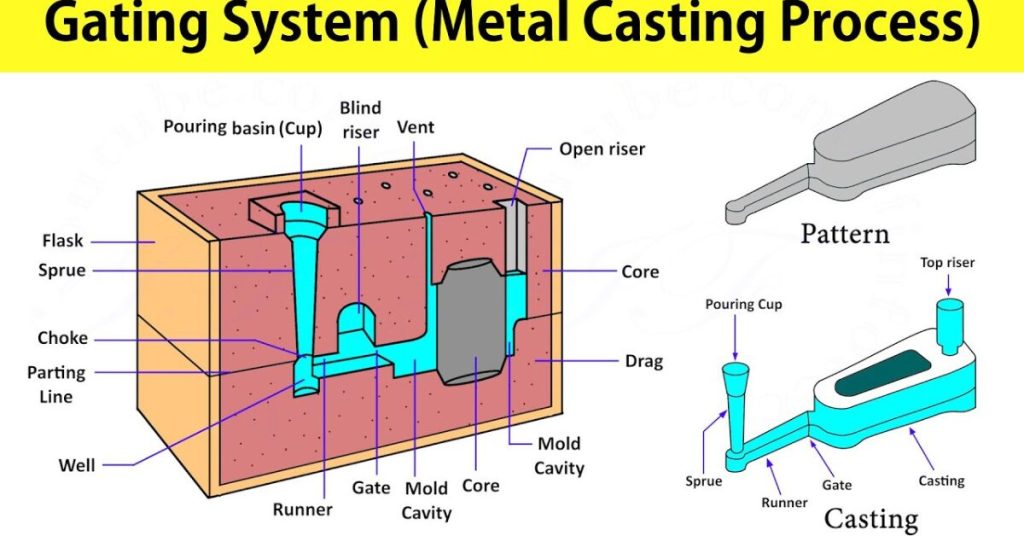

Gating og rising

Gating fungerer som banen i matrisen. de kontrollerer strømmen av flytende metaller med løper tykkelse på 5-10 mm. I mellomtiden er stigerørene i maskineringsoppsett der for å fylle matriser jevnt. Den bruker en diameter på 20-30 mm. Feil justering av disse faktorene kan forårsake porøsitet i produkter.

Formmaterialer for ulike legeringer

Dette er det viktigste aspektet å ta hensyn til. Prøv å velge den sterkeste legeringen for å lage en form, samtidig som du tar hensyn til metallet som skal støpes. For eksempel stål, kobber eller aluminium.

Stål brukes imidlertid mest i matriser fordi det er sterkt og tåler høye temperaturer. Kobber er et godt metall som kan overføre varme effektivt i deler. Aluminium er alltid tilgjengelig for å lage lette deler.

Produksjonsprosesser for matriser

Du kan lage matriser ved hjelp av to metoder. Blant dem er den ene elektrisk utladningsmaskinering (EDM), og den andre er CNC-maskinering med høy presisjon.

EDM-prosessen egner seg til å lage matriser med så små kutt som 0,01 mm. Den fordamper materialet ved hjelp av elektriske utladninger.

Med CNC integrerer produsentene automatiserte verktøy for å lage komplekse støpeformer. Denne prosessen egner seg godt for prototyper og former med toleranser på opptil 0,1 mm.

Matrikkbelegg

Visste du at bruk av belegg som keramikk eller galvanisering på en matrise kan forbedre levetiden med 30-50%? Du kan bruke keramiske belegg på deler som skal utsettes for temperaturer på over 300 °C. Galvanisering kan imidlertid øke holdbarheten på overflaten og etterbehandlingen av matriser.

Prosessoptimalisering og -kontroll i HPDC

Delanalyse

Analyser delen og sjekk om støpedesignet er praktisk gjennomførbart. Fokuser på veggtykkelsen (vanligvis 2-5 mm) og utkastvinklene (1-3 grader) for jevn utstøping. Denne fasen viser deg de faktiske feilområdene og spenningspunktene.

Skilleflate

Hold avskjæringsflatene flate, eller sørg for at de følger naturlige konturer. Dette vil redusere flamming og gjøre det enklere å fjerne støpegodset. Det reduserer også bearbeidingstiden med 20-30%.

Design av moldsystem

Hovedkomponentene i formkonstruksjoner kan være porter, løpere og ventilasjonsåpninger. Optimaliser dem for jevn flyt. For eksempel kan kanallengde (100-200 mm) og porttykkelse (5-10 mm) gjøre produksjonen feilfri.

Optimalisering av prosessparametere

Prosessparametrene omfatter injeksjonshastighet (4-6 m/s for jevn fylling), holdetrykk (500-800 bar) og kjølehastighet (20-50 °C/s). Du må stille dem inn riktig for å kunne lage deler med nøyaktige dimensjoner og uten feil.

2D-dokumentasjon og produksjon

Tekniske 2D-tegninger hjelper deg med å følge designdetaljer og minimere feil. Til dette bruker produsentene CNC-maskinering og EDM for matriser. På den måten kan de oppnå toleranser på opptil 0,01 mm.

HPDC-simulering

I HPDC er CFD-simulering (Computational Fluid Dynamics) og FEA (Finite Element Analysis) nyttige verktøy. De kan håndtere termisk, strømnings- og spenningsrelatert design av støpeformer. Dessuten kan du redusere ledetiden med rundt 40%. De forbedrer førstegangskvaliteten ytterligere.

Adaptiv kontroll og SPC

Adaptive kontrollsystemer inkluderer AI-algoritmer. Med dem kan du endre prosessinnstillingene dynamisk. Det hjelper deg også med å redusere materialavfall med 20-30%, redusere produksjonskostnadene og forbedre kvaliteten.

På samme måte kan du overvåke og kontrollere produksjonen ved hjelp av statistisk prosesskontroll (SPC). Det hjelper produsentene med å skape konsistente resultater ved å analysere datatrender. De kan også fjerne variabilitet i kritiske parametere.

Prosesskontroll i sanntid

Nå kan du justere innstillingene under støping ved hjelp av sensorer og aktuatorer. Termoelementer måler temperaturen på metaller (200 °C-450 °C).

Transdusere konverterer fysiske størrelser som injeksjonstrykk (500-1200 bar) til elektriske signaler. Ved å ta i bruk prosesskontroll i sanntid kan du derfor vedlikeholde parametere umiddelbart.

Konklusjon

Produsentene bruker høytrykksstøpemetoden for å lage deler med gode detaljer. Det er den raskeste teknikken. Det kan konvertere smeltet aluminium, sink eller magnesiummetall til forskjellige formede applikasjonsdeler. Det er imidlertid viktig å utvikle en perfekt dyse. Fordi det har en direkte innvirkning på de endelige utgangsresultatene. Så prøv å bruke avanserte verktøy som AI, FEA, CFD, etc., for å justere parametrene til HPDC umiddelbart.

0 kommentarer