De veelzijdigheid, maatnauwkeurigheid en hoge mechanische eigenschappen zijn enkele van de gemeenschappelijke kenmerken waardoor zink spuitgieten een van de meest gebruikte soorten spuitgieten is. Maar als het nodig is om de oppervlakteafwerking, corrosiebestendigheid of het uiterlijk te verbeteren, dan wordt zink spuitgieten een cruciaal proces. Oppervlaktebehandelingsopties zoals galvaniseren bieden een wereld aan mogelijkheden voor zinkspuitgietproducten, omdat deze procedure zowel de prestaties als de esthetiek van de producten kan verbeteren voor verschillende toepassingen in de automobielsector, elektronica, huishoudelijke hardware en de medische sector.

Dit is een complete gids die je zal helpen om het proces te begrijpen van het plateren van gegoten zinklegeringen, de voorbereiding van dat oppervlak en de uitdagingen die daarmee gepaard gaan, evenals de gangbare methodes zoals verchromen en de synergie tussen het spuitgieten van aluminiumlegeringen, plateren en anodiseren.

Wat is zink spuitgieten?

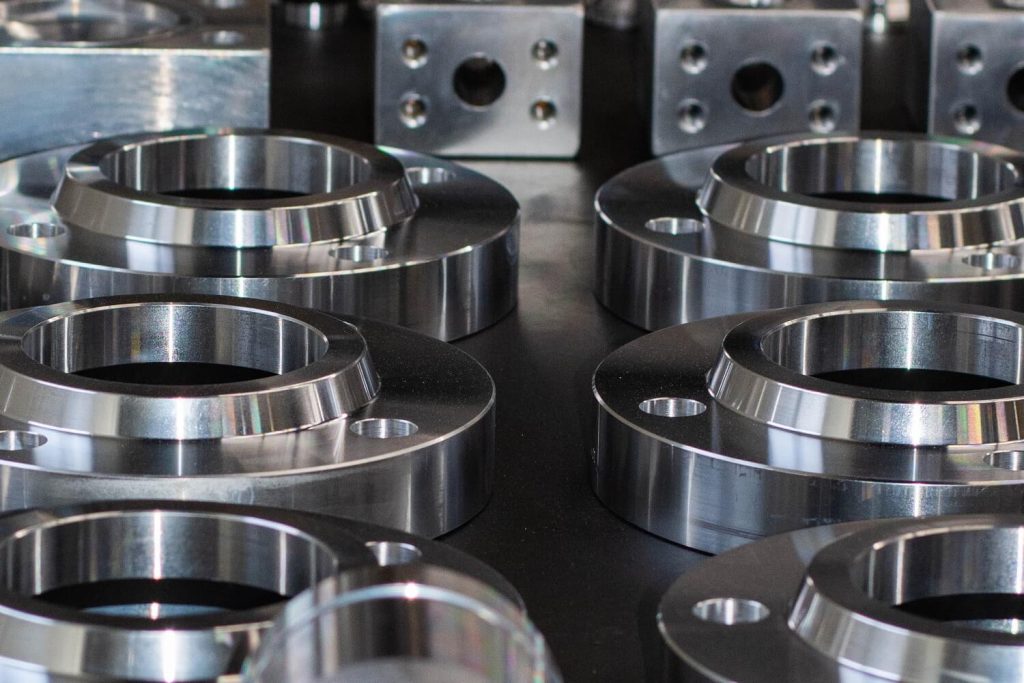

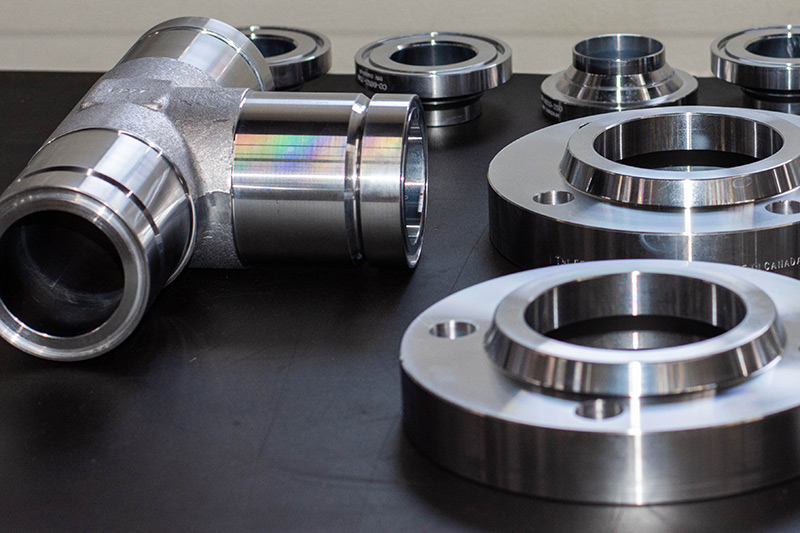

Zink spuitgieten is een type productieproces waarbij gesmolten zinklegering onder hoge druk in een stalen matrijs wordt geperst. Dit wordt gebruikt om complexe onderdelen in grote volumes te produceren met kleine toleranties en een goede herhaalbaarheid. Het lage smeltpunt, de vloeibaarheid en de uitstekende mechanische eigenschappen van zink maken het in veel gevallen het metaal bij uitstek om onderdelen te maken die sterk en precies moeten zijn tegen een lage prijs.

Hoewel dit gewenste factoren zijn, moeten de oppervlakte-eigenschappen van zink normaal gesproken worden verbeterd met behulp van zinkspuitgietprocessen om te voldoen aan hogere eisen zoals slijtvastheid, corrosiebescherming en schoonheid.

Wat wordt bedoeld met het plateren van zink?

Plateren van zink betekent zink aanbrengen, bijvoorbeeld in de vorm van een dunne laag op het oppervlak van een tweede metaal of materiaal. Dit gebeurt meestal door galvaniseren, waarbij we zink op het oppervlak afzetten door een elektrische stroom door een chemisch bad te laten lopen.

Er bestaan twee belangrijke toepassingen voor het plateren van zink.

1. Verzinken (op andere metalen)

- In dit geval is zink de afwerking die op een ander materiaal wordt aangebracht, zoals staal of ijzer.

- Bedoeling: roest en corrosie voorkomen.

- Bekend met bevestigingsmiddelen, bouten, moeren en auto-onderdelen.

2. Zink spuitgietwerk plateren

In dit geval is zink het onderliggende materiaal en worden andere materialen erop geplateerd, zoals chroom of nikkel.

- Doel: de aantrekkelijkheid, beschermende corrosie of sterkte van zinken onderdelen verbeteren.

- Plateren van zinkspuitgietwerk verwijst naar het aanbrengen van een coating (zoals chroom of nikkel) op een zinklegering spuitgietwerk om de oppervlakte-eigenschappen te verbeteren.

De reden waarom het plateren van zink spuitgietwerk nodig is

Het kale zink bevat na verloop van tijd oxidatie, aanslag of esthetische schade. Daarom moet zink spuitgietwerk worden gegalvaniseerd. Het zinkdeel krijgt een coating van een ander metaal, bijvoorbeeld nikkel, koper of chroom, meestal door galvaniseren of elektrolytisch verzinken. Dit kan op verschillende manieren worden gebruikt:

- Corrosiebestendigheid: Een geplateerd materiaal fungeert als een schild om de zinkkern ingesloten te houden in de vochtige en andere omgevingsprojectielen.

- Esthetiek: Plating verbetert de glans en de afwerking, waardoor de onderdelen van producten er beter uitzien n aantrekkelijker zijn voor de klant.

- Slijtvastheid: Bepaalde platings bieden hardheid en weerstand tegen corrosie van het oppervlak, waardoor het slijtvast wordt.

Elektrische geleidbaarheid: In elektronica verbetert sommige metalen beplating de elektrische prestaties.

Het plateren van het Proces van het Zinkmatrijzenafgietsel

Het plateren van zinklegeringen is een gevoelige methode die de juiste reiniging, activering en tussentijdse coating vereist. Het proces ziet er als volgt uit:

1. Oppervlaktereiniging en ontvetten

Het spuitgegoten zinkdeel moet grondig gereinigd worden voor het plateren. Alkalische reinigers of ultrasone ontvetters verwijderen oliën, vetten, ontkistingsmiddelen en vuil. Dit is essentieel voor een goede hechting van de plateringslagen.

2. Zuur pekelen/etsen

Na het ontvetten wordt het onderdeel gereinigd door te beitsen met zuur, waardoor eventuele oxidelagen of andere verontreinigingen op het oppervlak worden verwijderd. Het kan ook licht geëtst worden om het oppervlak een ruwe textuur te geven die de mechanische hechting van de plating aan het oppervlak verbetert.

3. Activering van zink

Zink is een zeer reactief metaal dat snel oxiden vormt. Het onderdeel wordt ondergedompeld in een oplossing van zinkactivator om een schoon actief oppervlak te verkrijgen waarop de plating zal plaatsvinden. Dit helpt bij het vermijden van een oxidereactie tussen het reinigen en het plateren.

4. Koper slaglaag

Het zinkoppervlak wordt dan gegalvaniseerd met een fijn laagje koper (ook wel 'strike' genoemd). Dit laagje verbetert de hechting en leidt tot de vorming van een vast substraat dat dienst doet als platform voor het daaropvolgende galvaniseren. Direct galvaniseren op zink heeft de neiging om te bladderen of af te bladderen als er geen koperlaag is.

5. Hoofdbeplating (nikkel, chroom, enz.)

De kern krijgt de coating van het hoofdmetaal na de koperslag. Dit is het geval:

- Nikkel: corrosiebestendig en glad zijn

- Chroom: om het langhoudend en glanzend te maken

- Tin of goud: elektrisch of cosmetisch

Afzetting van het geselecteerde metaal gebeurt door galvaniseren met behulp van elektrische stroom in een medium dat metaalionen bevat.

6. Spoelen en neutraliseren

De onderdelen worden dan tussen de stadia gespoeld in gedeïoniseerd water om contaminatie tussen de chemiebaden te voorkomen. Neutralisatieprocedures elimineren de resterende zuren of zouten die de kwaliteit van het plateren zouden kunnen beïnvloeden.

7. Drogen/inspectie

Na de laatste spoeling worden de onderdelen gedroogd met luchtblazers of ovens. Daarna worden ze onderworpen aan een visueel onderzoek, een dikte- en een hechtingstest om er zeker van te zijn dat de coating de tests doorstaat.

Optionele nabehandeling

Gewoonlijk kan op sommige plekken ook nog een toplaag worden aangebracht, bijvoorbeeld een blanke lak of afdichtmiddel, om corrosie tegen te gaan of om een mooier uiterlijk te krijgen. Andere kunnen gepolijst of gebrand (gelusterd) worden zodat er een spiegelende afwerking ontstaat.

Uitdagingen bij zink spuitgietwerk

Hoewel het voordelig is, zijn er bij het spuitgieten van zink een aantal technische problemen:

- Poreusheid van het oppervlak: Gieten kan tijdens het gieten porositeit in het gas veroorzaken, waardoor de plating niet kan hechten.

- Reactiviteit van zink: Zink is zeer reactief en moet meteen na het prepareren worden geplateerd.

- Maattoleranties: De dikte van de beplatingsafwerkingen moet goed gecontroleerd worden zodat ze de uiteindelijke pasvorm van het onderdeel niet beïnvloeden.

Om deze problemen op te lossen, zijn hoge normen voor precisiegietwerk en procesbeheersing een must.

Chroomplateren Zink Spuitgieten

Verchromen van zink spuitgietwerk is een zeer populair en veelgevraagd proces. Deze vorm van galvaniseren houdt in dat een onderdeel met chroom wordt bedekt om het uiterlijk en de duurzaamheid te verbeteren. In de meeste gevallen wordt het uitgevoerd met een koperen basislaag, dan nikkel dat wordt afgewerkt met een dunne laag chroom.

Voordelen van verchromen:

- Spiegelachtige afwerking: Een typische afwerking voor auto's, badarmaturen en hardware

- Hardheid: Chroom is zeer krasbestendig en slijtvast

- Corrosiebescherming: Bedieningsmachines, machineonderdelen of onderdelen die worden blootgesteld aan weersinvloeden of chemicaliën

- Gemakkelijk schoon te maken: Chroom kan ook niet gemakkelijk worden bevlekt of weggeveegd.

Het grote nadeel is dat bij verchroomd zink spuitgietwerk giftige chemicaliën worden gebruikt, zoals zeswaardig chroom, waarvoor strenge milieubeperkingen gelden. Veel fabrikanten schakelen over op driewaardig chroom en andere milieuvriendelijke platingopties.

De voordelen van verchroomde zink spuitgietdelen

1. Het uiterlijk verbeteren

De chromen afwerking is helder, glanzend en glad, wat veel beter is dan het uiterlijk van gegoten zinken onderdelen. Zo'n spiegelachtige afwerking komt het best tot zijn recht op decoratieve productiedelen, zoals auto's, apparaten en consumentenproducten.

2. Betere weerstand tegen corrosie

Zink is van nature niet corrosief, maar de bescherming is sterker door de toevoeging van een chroomlaag. Deze dubbele beschermlaag beschermt het onderdeel tegen lucht, vocht, zuren, alkaliën en oxidatie, zodat het geschikt is voor gebruik buitenshuis en in een hoge vochtigheidsgraad.

3. Zeer slijtvast en krasbestendig

Chroom is een zeer hard metaal en dit zorgt ervoor dat het oppervlak van de vergulde onderdelen zeer goed bestand is tegen krassen en mechanische slijtage. Deze sterkte komt vooral van pas bij onderdelen die voortdurend worden gehanteerd, gewreven of verschoven.

4. Langere levensduur van het product

Dit gebeurt door de hardheid van het oppervlak en de corrosiebestendigheid te verhogen, waardoor de levensduur van de zinkspuitgietonderdelen wordt verbeterd door verchromen. Onderdelen gaan langer mee, blijven sterker, zijn functioneel en zien er ook nog eens goed uit, waardoor dure vervangingen of reparaties niet meer nodig zijn.

5. Eenvoudig opruimen en onderhoud

Het heeft een gladde chromen uitsparing die niet vuil wordt, geen vlekken opneemt en geen vingerafdrukken achterlaat, wat betekent dat het gemakkelijk kan worden gereinigd en onderhouden. Dit is vooral belangrijk bij sanitair, ziekenhuisapparatuur en elektronische apparatuur waar netheid en esthetiek het belangrijkst zijn.

6. Fijne stok op zink

Onderdelen die gegoten kunnen worden in zinkspuitgietwerk hebben een goede compatibiliteit met plating. Als het wordt aangebracht op een geprepareerd oppervlak met een koper-nikkel onderlaag, blijft chroom aan het oppervlak plakken, waardoor de kans op afschilferen of afbladderen tijdens gebruik wordt verminderd.

7. Het is kosteneffectief voor massaproducenten

Zinkspuitgieten is een productproces met een zeer groot volume en verchromen heeft een zeer hoge waarde en leidt niet tot een drastische verhoging van de productiekosten. Dit maakt het haalbaar om duurzame, goed uitziende onderdelen in grote aantallen te maken.

Opties voor zink spuitgietwerk

1. Vernikkelen

Een van de meest voorkomende nikkelplatings die wordt toegepast op de zinkspuitgietdelen is vernikkeld. Het biedt ook een grote weerstand tegen corrosie, geeft een glad en gepolijst gevoel en verbetert de slijtvastheid. Het wordt vaak toegepast als onderlaag van andere soorten coatings, zoals chroom.

2. Verchromen

Verchromen is een procedure waarbij chroom wordt bedekt met een nikkelbasis. Het geeft een spiegelachtige, glanzende afwerking, een uitstekende hardheid en slijtvastheid. Het wordt meestal gebruikt in badkuipen, versieringen voor auto's en ornamenten.

3. Koperplateren

Verkoperen wordt meestal aangebracht als fix-up tussen het zinkoppervlak en de eindbeplating. Het verbetert een uitstekende hechting en veegt kleine oppervlaktefoutjes weg. In elektronica wordt soms EMI afscherming voorzien van een dikkere koperlaag.

4. Elektrolytisch vernikkelen

In tegenstelling tot conventioneel galvaniseren komt er bij elektrolytisch vernikkelen geen elektriciteit kijken. Het brengt nikkel op een uniforme manier aan op het onderdeel door middel van een chemische reactie. Het werkt het best bij gecompliceerde vormen, het heeft een fantastische uniformiteit en het is bestand tegen corrosie en slijtage.

5. Vertinnen

Vertinnen zorgt voor een zachte, glanzende afwerking die niet giftig en gemakkelijk soldeerbaar is; dus geschikt voor elektrische componenten. Het wordt vaak over een koperlaag aangebracht om de hechting aan het zinkmetaal te verbeteren.

6. Verzinken (op andere metalen)

Hoewel spuitgegoten zinkdelen meestal niet op deze manier worden verzinkt, kunnen andere metalen (zoals staal) wel verzinkt worden. Het geeft een fundamentele roestzekerheid en kan worden toegepast als een opofferingslaag om roestvorming te voorkomen.

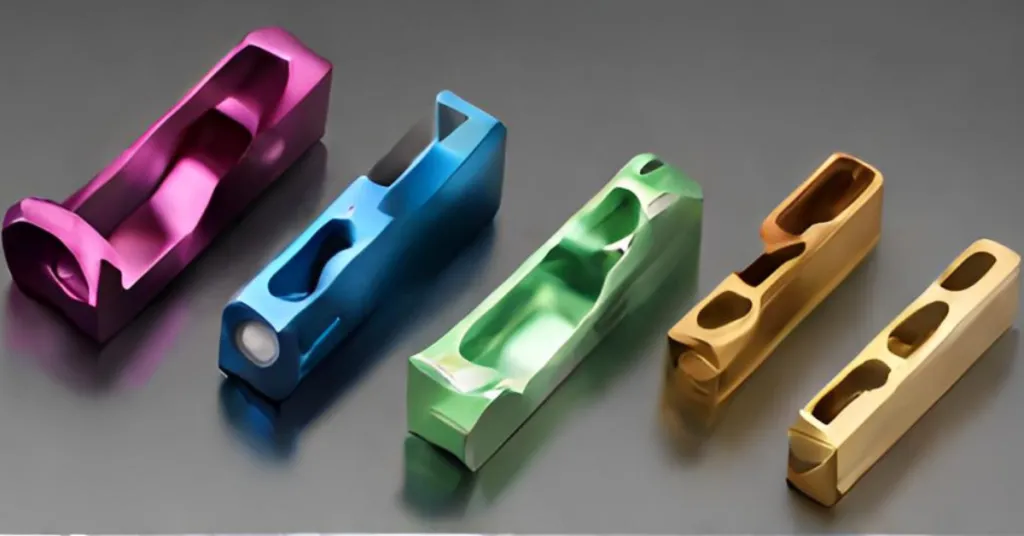

Oppervlaktebehandeling Aluminiumlegering Die Casting Plating Anodiseren

Hoewel spuitgieten met zink een groot voordeel heeft, wordt spuitgieten ook gedaan met andere aluminiumlegeringen, die licht zijn en een uitstekende sterkte-gewichtsverhouding hebben. Aluminium brengt echter nieuwe problemen met zich mee als het gaat om plateren en afwerken. Dit is waar het spuitgieten van aluminiumlegeringen, het proces van plateren en anodiseren, in beeld komt.

Wat betekent Anodiseren?

Anodiseren is het elektrochemisch verdikken van natuurlijk oxide op aluminium onderdelen. De technologie voegt, in tegenstelling tot conventioneel plateren, geen andere metalen plaat toe, maar verandert het oppervlak van het aluminium zelf.

Een mengsel van plateren en anodiseren

Van het bovenstaande hebben beide methoden toepassingen in een bepaalde industrie waar de ene volgt op de andere of waar verschillende methoden van het onderdeel worden gebruikt. Bijvoorbeeld:

- Gebieden van de structuur die zorgvuldig moeten worden uitgehard tegen corrosie kunnen worden geanodiseerd.

- Geleidbaarheid kan worden aangebracht in de vorm van nikkel of tin op de contactoppervlakken.

- De juiste keuze en indeling van de legeringsgiet-, aluminium plating- en anodiseerprocessen zou een groot verschil maken in termen van toepassing en levensduur.

Technische Vergelijkingstabel Zinkspuitgieten

De onderstaande tabel geeft een technische vergelijking van beplatings- en spuitgietprocessen en hun belangrijke prestaties en materiaaleigenschappen, zoals hardheid, dikte, hechting, corrosiebestendigheid enzovoort. De tabel is het meest geschikt voor ingenieurs, materiaalwetenschappers of andere productiespecialisten.

| Type plateren | Typische dikte (µm) | Microhardheid (HV) | Hechting aan zink | Corrosiebestendigheid (zoutneveluren) | Afwerking oppervlak | Belangrijke opmerkingen |

| Koper (Strike-laag) | 1-5 | ~100 | Uitstekend | Matig (gebruikt als basis) | Glad, roodachtig | Zorgt voor een hechtlaag tussen zink en andere metalen |

| Nikkel (gegalvaniseerd) | 8-25 | 150-500 | Zeer goed | 96-200+ | Helder of satijn | Verbetert de corrosiebestendigheid en hardheid; vaak gebruikt onder chroom |

| Chroom (driewaardig) | 0.2-0.8 | 800-1000 | Zeer goed (meer dan Ni) | 200-400+ | Spiegelglad, hard | Milieuvriendelijker; biedt uitstekende slijtage- en esthetische eigenschappen |

| Chroom (Zeswaardig) | 0.25-1.0 | 850-1050 | Uitstekend (meer dan Ni) | 300-500+ | Heldere, diepblauwe tint | Gereguleerd in veel regio's; controle op gevaarlijk afval nodig |

| Elektrolytisch nikkel | 5-50 | 450-650 (zoals geplateerd) | Uitstekend | 500-1000+ | Mat tot halfglanzend | Uitstekende uniforme dekking; ideaal voor complexe geometrieën |

| Tin | 2-15 | 20-30 | Goed (over Cu) | 24-96 | Helder zilver of mat | Zacht, niet giftig; uitstekend soldeerbaar voor elektrische contacten |

Gebruik van galvaniseren zink spuitgietwerk

1. Auto-industrie

De verzinkte spuitgegoten onderdelen vinden brede toepassing in de auto-industrie, waar ze zowel functioneel als decoratief zijn. Verchroomde sierstrippen, emblemen, deurgrepen en uitlijningen in het interieur zijn een betere optie omdat ze bestand zijn tegen corrosie en slijtage. Andere onderdelen onder de motorkap kunnen ook worden geplateerd om hitte en vocht te weerstaan.

2. Consumentenelektronica

Geplateerd zinkgietwerk wordt in elektronica gebruikt als stijlvolle behuizingen, knoppen en connectoren. Het plateren heeft ook de esthetiek verbeterd, samen met de EMI-afscherming en duurzaamheid, wat van het grootste belang is voor krachtige apparaten met een lange levensduur.

3. Hardware voor badkamer en keuken

Verchroomde zink gegoten onderdelen worden vaak gebruikt in kranen, kranen, handgrepen en douchekoppen vanwege hun hoge waterbestendigheid, glanzende afwerking en het feit dat ze gemakkelijk schoon te maken zijn. Deze onderdelen zijn goedkoop, aantrekkelijk en taai, dus ideaal om dagelijks te dragen naar een vochtige locatie.

4. Medische apparatuur

Afwerkingen van gegoten zink bestaan uit onderdelen van instrumentbehuizingen, knoppen en handgrepen. De reinigbaarheid en het hygiënische karakter van gladde oppervlakken zijn belangrijk voor sterilisatie en de betrouwbaarheid wordt gegeven door het sterke gegoten zink.

5. Bouwkundig hang- en sluitwerk en meubilair

Voorbeelden hiervan zijn steunpunten en scharnieren, knoppen, zinkgietwerk met verchroming en andere Rs die een elegante en roestvrije uitstraling moeten hebben. Deze onderdelen zijn zowel aantrekkelijk als duurzaam in residentiële, commerciële en werkomgevingen.

6. Telecommunicatie en elektrische onderdelen

Bij telecommunicatie- en elektriciteitssystemen worden connectoren, terminals en beschermende behuizingen gemaakt van verzinkte onderdelen. De verzinking zorgt voor een uitstekende geleiding, corrosiebestendigheid en maatvastheid bij langdurig gebruik.

Regelgeving en milieuoverwegingen

1. Afvoer van afvalwater en chemicaliën

Plateerprocessen, die voornamelijk verchroming, vernikkeling en verkopering omvatten, produceren giftig afval in de vorm van gevaarlijk afvalwater en slib dat zorgvuldig moet worden behandeld voordat het kan worden weggegooid. Regelgevende instanties zoals de EPA (Environmental Protection Agency) in de VS en andere landen in de wereld stellen hoge eisen aan de behandeling en lozing van afval.

2. Gebruik van zeswaardig chroom

Traditioneel verchromen bevat meestal zeswaardig chroom, dat zeer giftig en kankerverwekkend is. Het gebruik ervan wordt momenteel in veel landen gecontroleerd of beperkt door regels zoals REACH (EU) en RoHS. Daarom schakelt de industrie langzaam maar zeker over op driewaardig chroom en niet-giftige stoffen die veilig zijn voor het milieu en de werknemers.

3. Emissies op de werkplek en in de lucht

De verschillende platingprocessen kunnen vluchtige organische stoffen (VOC's), zure nevels en metaaldampen uitstoten. Om werknemers te beschermen en te kunnen werken volgens de OSHA- of andere veiligheidsnormen op de werkplek, moeten deze emissies worden beperkt door het gebruik van ventilatiesystemen, rookwassers en persoonlijke beschermingsmiddelen (PBM's).

4. Water- en energieverbruik

Het galvaniseringsproces vereist veel elektriciteit en waterverbruik, vooral in de galvaniseringsfase en de spoelfase. De meeste faciliteiten hebben gesloten kringloopsystemen, energiezuinige technologieën en recyclingtechnologieën geïntroduceerd om de milieubelasting te minimaliseren en de bedrijfskosten te verlagen.

5. Naleving / Certificering

Fabrikanten moeten de lokale en internationale milieuwetgeving naleven en het komt vaak voor dat fabrikanten een ISO 14001-certificering of andere gecertificeerde procedures van vergelijkbare aard aanvragen om hun gezonde en ethische prestaties aan te tonen. Platingfaciliteiten worden regelmatig geïnspecteerd en gecontroleerd om er zeker van te zijn dat ze volledig voldoen aan alle milieueisen.

Trends van de toekomst in platingtechnologie

Met de ontwikkeling van materiaalkunde en milieutechnologieën worden de toekomstige officiële verering van zinkpersgietwerk en de bijbehorende processen steeds milieuvriendelijker, kosteneffectiever en gevarieerder:

- Slijt- en hittebestendige nanocoatings

- Anodiseren en plateren van hybride coatings

- Kwaliteitscontrole in AI met verbeterde consistentie in een proces

Dergelijke innovaties zullen de markttoepassing van verchromen verder doen toenemen bij het spuitgieten van zink en aluminiumlegeringen, plastic plating en dicing, vooral bij EV's, luchtvaart en elementen van hernieuwbare energietoepassingen.

Conclusie

Zink spuitgietwerk wordt conventioneel geplateerd om de schoonheid te verbeteren, corrosie te voorkomen of om te voldoen aan andere functionele eisen in het hedendaagse productieproces. Omdat de behoefte aan duurzame, stabiele, mooie en goed functionerende onderdelen toeneemt, blijven industrieën geavanceerde platingtechnieken gebruiken. Of het nu gaat om de edele glans van verchromen van zink spuitgietwerk of de hi-tech bescherming van fosfor- en aluminiumlegering spuitgietwerk anodiseren, de technologieën voor oppervlakteafwerking ontwikkelen zich razendsnel. De toekomst ziet er veelbelovend uit met schonere, effectievere en efficiëntere platsystemen die niet alleen voldoen aan technische behoeften, maar ook afgestemd zijn op wereldwijde duurzaamheidsdoelstellingen.

Veelgestelde vragen

1. Wat is zinkspuitgieten en de betekenis van het proces?

Spuitgieten van zink verwijst naar het proces waarbij een dunne laag (metaal) chroom, nikkel en koper, naast andere metalen, wordt toegevoegd aan spuitgietonderdelen van zinklegeringen. Dit verbetert de corrosiebestendigheid van het onderdeel, de duurzaamheid aan het oppervlak en de schoonheid. Het wordt vaak toegepast in de auto-, elektronica- en huishoudelijke ijzerwarenindustrie om de functionaliteit en het uiterlijk te verbeteren.

2. Is het mogelijk om zink gegoten onderdelen te verchromen?

Nee, zink wordt niet verchroomd. Om te beginnen ondergaat het zinken spuitgietwerk een koperen slaglaag vóór de nikkellaag. Daarna wordt alleen de rest verchroomd. De meervoudige lagen zorgen ervoor dat het systeem sterk blijft en dat de chroomlaag niet afschilfert of afbladdert.

3. Wat is de moeilijkheid bij het spuitgieten van zink?

Er zijn problemen met het materiaal van de oppervlakken omdat ze vervuild kunnen raken, poreus kunnen worden en problemen kunnen krijgen met slechte hechting als de ondergrond niet goed voorbereid is. Zinkoxides worden ook het gemakkelijkst gevormd en daarom moet het oppervlak op zijn vroegst geactiveerd en verguld worden. Voldoende voorbereiding en afwerking van het oppervlak zijn belangrijke stappen voor een kwalitatief hoogstaande en resistente platering zonder defecten.

4. Is gegoten zink milieuvriendelijk?

Dat is zo, op voorwaarde dat het op een verantwoorde manier gebeurt. Terwijl bij conventioneel plateren giftige stoffen zoals zeswaardig chroom worden gebruikt, zijn de meeste fabrieken nu onderworpen aan strenge milieucontroles, zijn ze niet gevaarlijk en betalen ze voor de bouw van afvalwaterzuiverings- en luchtzuiveringsinstallaties, zodat er geen nadelige gevolgen zijn voor de natuur.

0 reacties