Bij hogedrukgieten maak je eerst een mal in de vorm van het speelgoed. Dan smelt je metaal tot het vloeibaar is, zoals water. Met behulp van een grote machine duw je het hete, vloeibare metaal snel en met veel druk in de mal. Het metaal koelt af en wordt vast en neemt de vorm van de mal aan. Uiteindelijk open je de mal en komt je gloednieuwe metalen speeltje tevoorschijn! Dat is hogedrukgieten in een notendop.

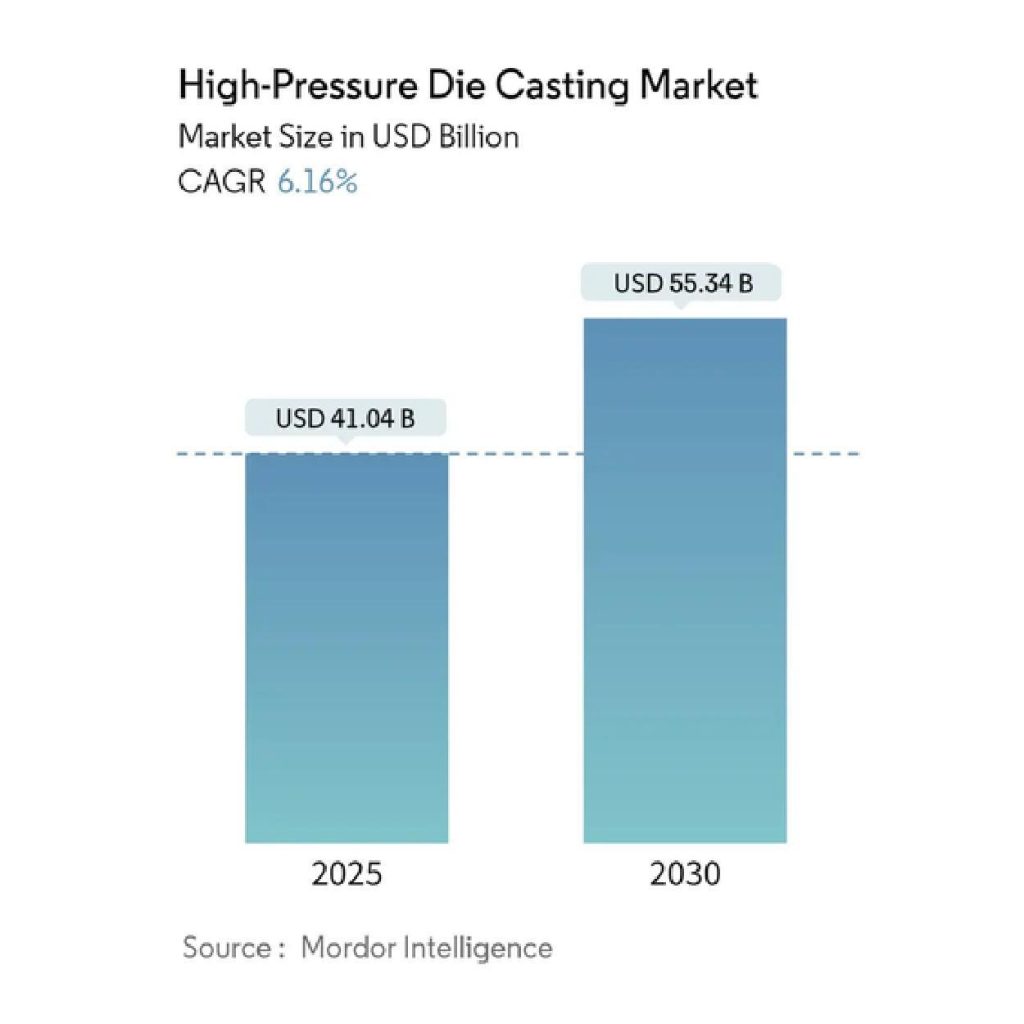

HPDC zal naar verwachting groeien met $55,34 B tegen 2030. De oorzaken van de stijging zijn kleine tot grote volumes van industriële toepassingen, zoals auto-onderdelen of elektronica.

Lees in dit artikel meer over dit proces en de relevante parameters, zoals technieken, ontwerpen, optimalisatie, enz.

Principes van spuitgieten onder hoge druk

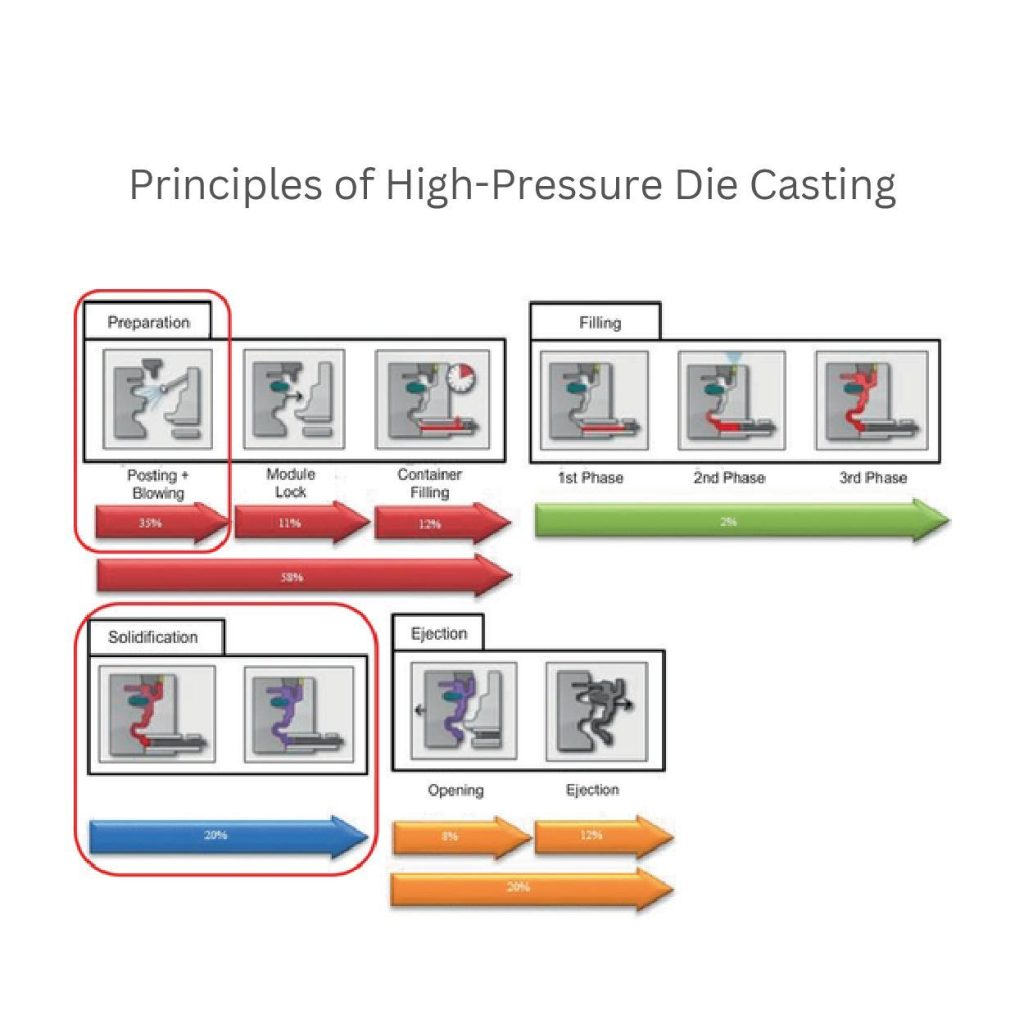

De fabrikanten beginnen hoge druk spuitgieten met enkele eerste voorbereidingen. Deze voorbereiding omvat het schoonmaken van de mal (afbramen en blazen) en het stevig vastzetten (modulairslot). Daarna gieten ze het gesmolten metaal in de container.

Injectiesystemen op de machines pompen het metaal met 10 MPa tot 150 MPa naar de matrijs. Dit systeem kan in drie fasen doorlopen.

Oefen tijdens het vullen een lage druk uit bij de eerste fase, verhoog de snelheid en druk bij de tweede fase en houd een constante druk aan bij de derde fase.

De stollingsstap zet het gesmolten deeltje om in een harde vorm. Ze worden gevormd volgens het profiel van het artikel. Ten slotte openen fabrikanten de mal en verwijderen ze het vaste metalen onderdeel.

De rol van gesmolten metaaleigenschappen

De viscositeit en vloeibaarheid van gesmolten metaal moeten respectievelijk rond 1-10 mPa-s en 20-50 cm stromingsafstand worden gehouden. Dit zal de stoffen in de mal soepel vullen. Houd verder een temperatuur van 20-30 °C boven het smeltpunt om deze parameters aan te passen.

De smeltpunten van metalen variëren. Aluminium heeft bijvoorbeeld 660 °C, zink heeft 419,5 °C en magnesium heeft 650 °C. Ze hebben dus constante warmte nodig.

Invloed van legeringssystemen

De meest voorkomende legeringstypes van HPDC zijn aluminium, magnesium en zink. Maar ze verschillen in aard en eigenschappen. Aluminium heeft bijvoorbeeld een dichtheid van 2,7 g/cm³ en is licht in gewicht. Je kunt het gebruiken voor structurele onderdelen zoals motorblokken of tandwielkasten.

Magnesium daarentegen heeft een dichtheid van 1,7 g/cm³. Het is ook lichter. Dit wordt meestal gebruikt voor het frame van autostoelen.

Terwijl zink een dichtheid van 7,1 g/cm³ heeft en je $1,80/kg kan kosten. Het is een goede optie voor kleine of gedetailleerde onderdelen zoals connectoren en beugels.

Koelkanalen en stollingssnelheid

Probeer de temperatuur van de koelkanalen in de mal op ongeveer 200-300 °C te houden. Dit bereik is geschikt om optimale resultaten te krijgen. Het vermindert bijvoorbeeld de thermische spanning, verbetert de korrelstructuur en verhoogt de sterkte en kwaliteit van de onderdelen.

Door sneller af te koelen wordt de korrelgrootte bovendien geminimaliseerd.. Het geeft stevigheid aan onderdelen en creëert gladde oppervlakken.

Als fabrikanten bijvoorbeeld aluminium onderdelen produceren door een koelsnelheid van 250 °C toe te passen, zien ze dat ze 20% een hogere treksterkte hebben dan bij langzamere koeling.

Shotgewicht en de betekenis ervan

Door het juiste shotgewicht (de hoeveelheid metaal) aan de mal toe te voegen, worden defecten verminderd. Meestal 80-95% van het volume van de matrijsholte. Je moet het gesmolten metaal meten voor het injecteren.

Houd het shotgewicht 2 tot 3 keer hoger dan het gewicht van het onderdeel. Omdat overloop, runners of sprues het kunnen verspillen.

HPDC technieken voor verbeterde gietkwaliteit

1. Vacuümgieten

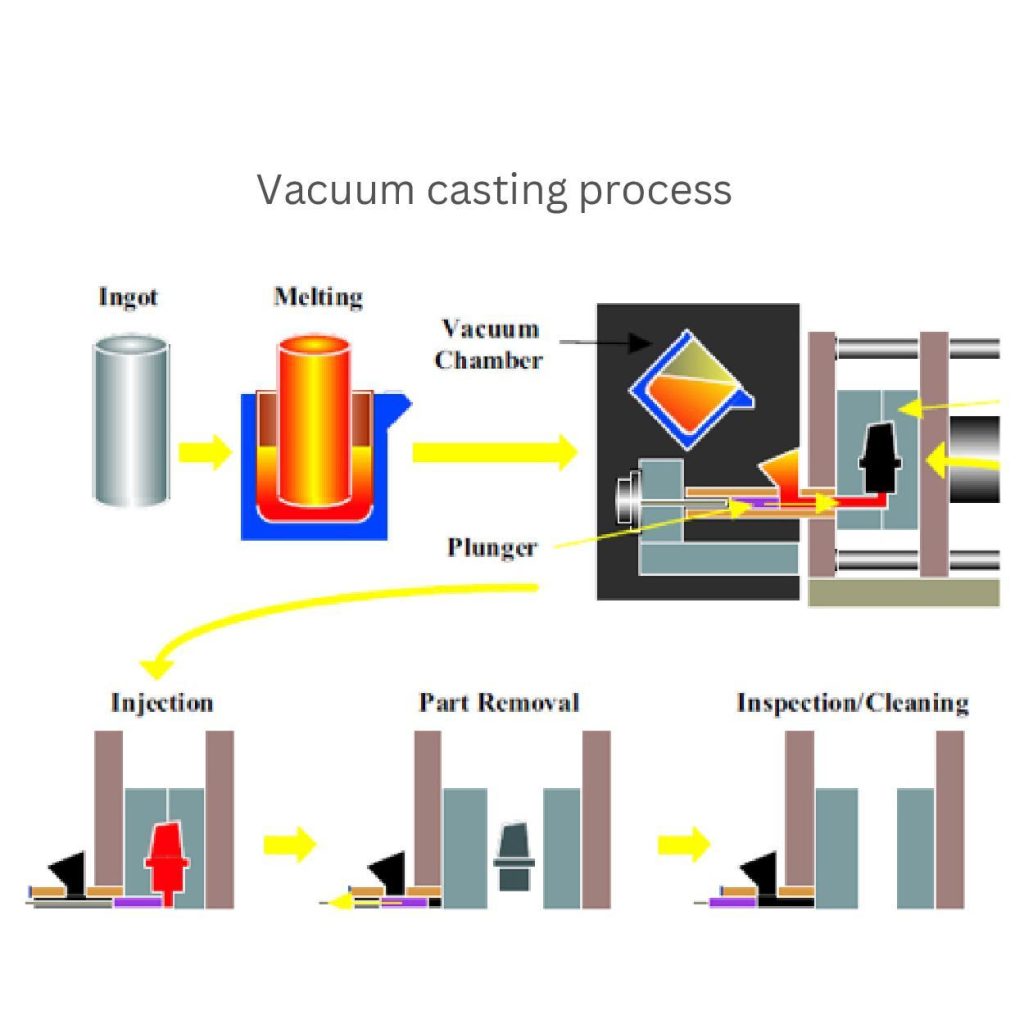

Tijdens het vacuümgieten smelten de spuitgietmachines de ingot in een oven. Ze brengen dit gesmolten metaal met behulp van een plunjer over in een vacuümkamer. Het metaal wordt dan onder een vacuümniveau van 50-100 mbar naar de stalen matrijs geduwd. Na afkoeling krijg je een bijna-netvormig onderdeel door de matrijshelften te openen.

Vacuüm in de matrijsholte elimineert hier lucht en bepaalde defecten. Dit is de ingebouwde methode. Het minimaliseert luchtinsluiting. Dat kan je materiaal verzwakken.

Het is beter dan de traditionele HPDC methode. Het opzetten van vacuümgieten kan je $200.000 kosten en biedt een cyclustijd per onderdeel van ongeveer 1-2 minuten.

2. Squeeze Gieten

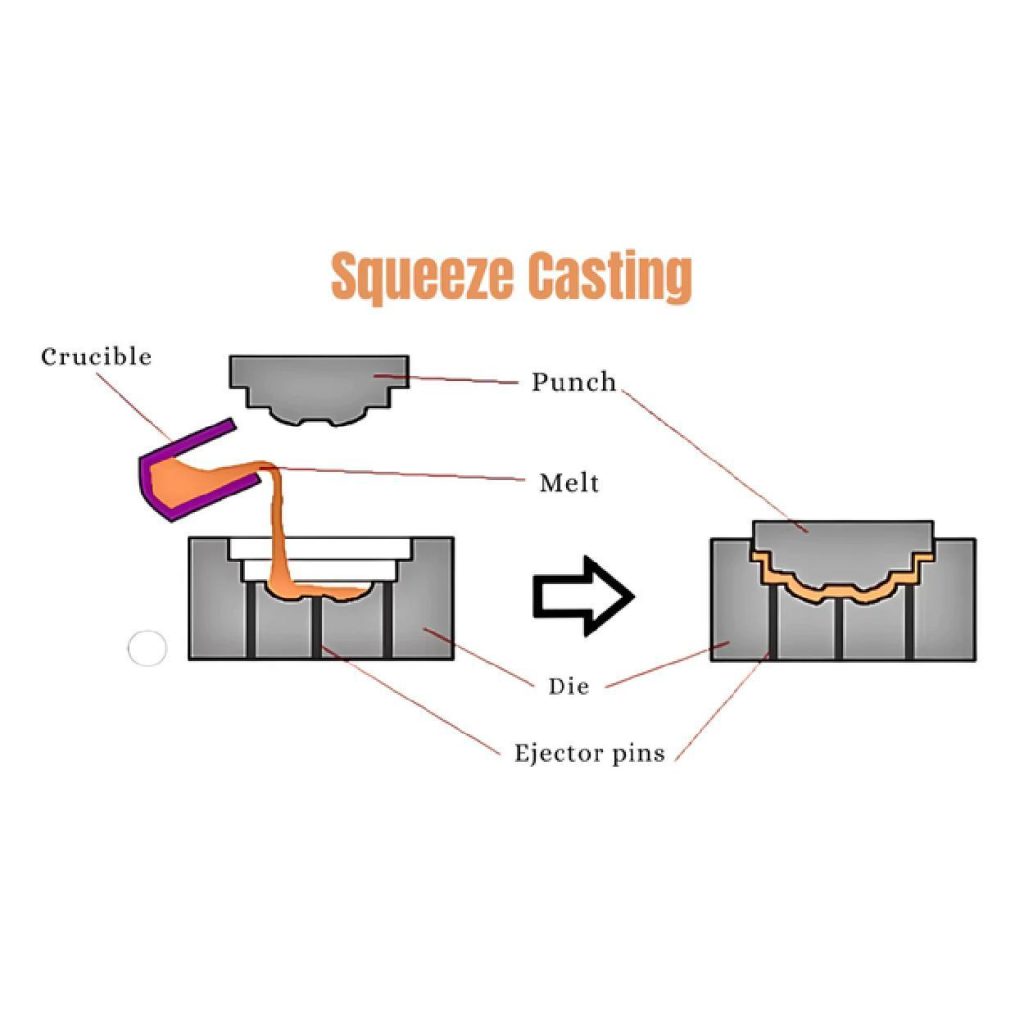

Bij de persmethode smelten de fabrikanten het metaal eerst in een smeltkroes en gieten het dan onder hoge druk (meestal 100-150 MPa) in de matrijs. Ze vullen de hele doorsnede volledig door op de stempel te drukken.

Dit stempelgedeelte helpt bij het verwijderen van eventuele aanwezigheid of het veroorzaken van luchtlekken uit de mal. Uitwerppennen op de matrijs duwen het gevormde onderdeel naar buiten wanneer het afkoelt en stolt.

Persgietwerk kan dichte onderdelen maken zoals motorblokken en behuizingen voor versnellingsbakken. Het heeft echter een langere cyclustijd nodig (2 tot 4 minuten) en meer investeringen tot $250.000. Het maakt volledig gebruik van vloeistof. Het maakt volledig gebruik van vloeistof. Je kunt de persgietmethode gebruiken voor sterke onderdelen zoals motoronderdelen.

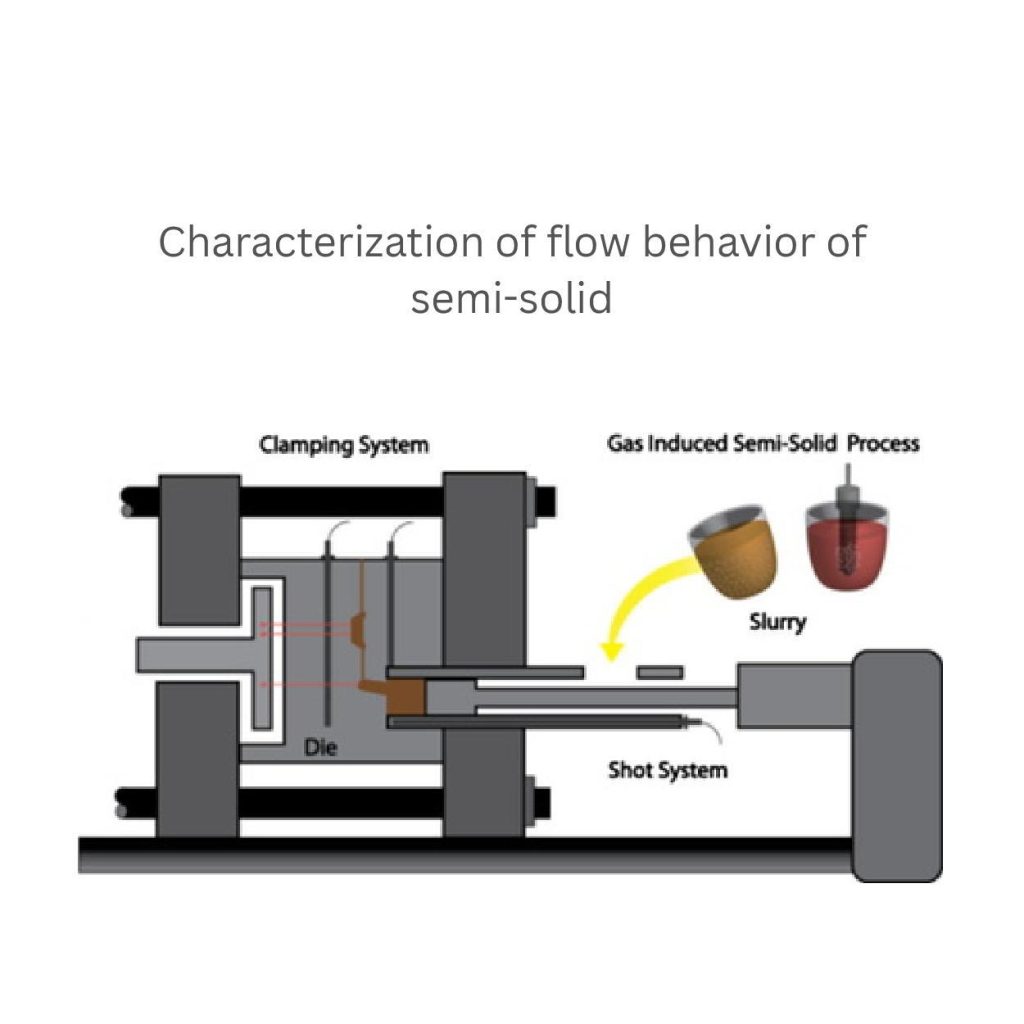

3. Halfvaste matrijzen

Bereid voor halfvaste spuitgieten metaalslurry met behulp van de gasgeïnduceerde methode. De slurry moet gedeeltelijk vloeibaar en gedeeltelijk vast zijn (30-70%). Laad deze slurry vervolgens via schotsystemen in de matrijs.

De klemsystemen van de matrijzen blijven stevig vastzitten tot het metaal gelijkmatig gevijld is en het product gevormd is.

Handhaaf de parameters, zoals een verwerkingstemperatuur net onder het smeltpunt van de smelt en een persdruk van 50 tot 100 MPa.

De combinatie van gieten en smeden onderscheidt dit proces van vacuüm- en persgietwerk. Het kan een budget van $ 300.000 tot $400.000 vereisen en 1 tot 3 cycli per eenheid vergen.

Je kunt dit proces gebruiken om onderdelen met een microstructuur te maken. Dit is namelijk het beste om ze de benodigde sterkte en precisie te geven.

Beperkingen en uitdagingen

- Vacuümgieten: Dit proces kost hoge investeringen van ongeveer $200.000. Het kan moeilijk zijn om dunwandige componenten te maken met deze techniek. Diktes onder 3 mm worden namelijk niet ondersteund. Bovendien kun je geen zeer ingewikkeld onderdeel maken. Onderdelen met ondersnijdingen of scherpe hoeken en waarvan de complexiteit groter is dan 7-8 op een schaal van 10 kunnen bijvoorbeeld niet worden verkregen via vacuümgieten.

- Squeeze gieten: Het maakt uw productiecyclus tot 20-30% langzamer dan vacuümgieten. Knijpgieten is duur voor kleine series (setupkosten rond $250.000). Dit proces kan ook geen dunwandige onderdelen produceren met een dikte van minder dan 4 mm. Verder kun je er geen complexe vormen mee maken, zoals ingewikkelde roosterstructuren.

- Halfvaste spuitgietproducten: Het halfvaste proces is duurder dan vacuüm- en persgieten. Het is beperkt tot specifieke legeringen die geschikt zijn voor halfvaste toestand. Bovendien vergt het harde worstelingen van je als je onderdelen wilt maken met diktes onder de 5 mm. Semisolids maken ook geen extreme geometrieën mogelijk die een complexiteitsniveau van 9 op een 10-puntsschaal overschrijden.

Matrijsontwerp en productie voor HPDC

Factoren die de levensduur van matrijzen beïnvloeden

Je moet weten dat thermische cycli optreden bij temperatuurschommelingen van 200-400 °C. Dit veroorzaakt scheuren.

Als je het metaal met een snelheid van meer dan 50 m/s duwt, slijt het oppervlak. Dat leidt tot erosie.

Enkele andere factoren die na verloop van tijd in metalen optreden zijn corrosie, roest, sterkte en zwakte. Deze effecten treden op omdat de metalen vaak meer dan 2% chloor bevatten. Het vermindert de levensduur van de matrijs met 30-50%.

Het belang van ventileren en koelen

Optimaliseer de ontluchtingssystemen om het ontsnappen van lucht tijdens het gieten te beperken. Deze instellingen moeten een luchtstroom van 100-150 cm³/s handhaven. Vermijd oververhitting en handhaaf het matrijstemperatuurproces. Stel hiervoor de koelkanalen in tussen 200°C en 250°C.

Daarnaast kan een over het hoofd gezien probleem, zoals thermische stress, treedt op als je temperatuurverschillen van meer dan 50 °C niet regelt. Dat veroorzaakt barsten en kromtrekken in de matrijs.

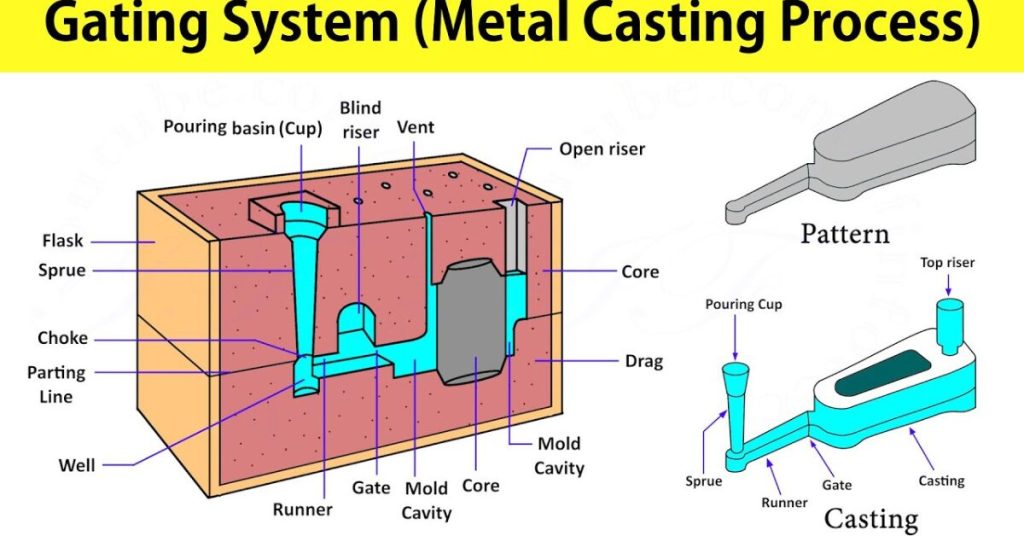

Gating en Risering

Gating fungeert als het pad in de matrijs. Ze regelen de stroom van vloeibare metalen met een runnersdikte van 5-10 mm. Ondertussen zijn de stijgleidingen in bewerkingsopstellingen er om de stoffen in de matrijs gelijkmatig te vullen. Ze hebben een diameter van 20-30 mm. Een onjuiste uitlijning van deze factoren kan poreusheid in producten veroorzaken.

Matrijsmaterialen voor verschillende legeringen

Dit is het belangrijkste aspect om te overwegen. Probeer de sterkste legering te kiezen voor het maken van een matrijs en houd daarbij rekening met het te gieten metaal. Bijvoorbeeld staal, koper of aluminium.

Staal wordt echter meestal gebruikt in matrijzen omdat het sterk is en hoge temperaturen kan verdragen. Koper is een goed metaal dat warmte efficiënt kan overdragen in onderdelen. Aluminium is altijd beschikbaar om lichte onderdelen te maken.

Productieprocessen matrijzen

Je kunt matrijzen op twee manieren maken. Een daarvan is EDM (Electrical Discharge Machining) en de andere is CNC precisiebewerking.

Het EDM-proces is geschikt voor het maken van matrijzen met snedes van slechts 0,01 mm. Het verdampt materiaal met behulp van elektrische ontladingen.

Met CNC integreren de fabrikanten geautomatiseerde gereedschappen om matrijzen met complexe vormen te maken. Dit proces is goed voor prototypes en vormen met toleranties tot 0,1 mm.

Matrijscoatings

Weet je dat het aanbrengen van coatings zoals keramiek of galvanisatie op een matrijs de levensduur met 30-50% kan verlengen? Je kunt keramische coatings aanbrengen op onderdelen die worden blootgesteld aan meer dan 300 °C. Galvanisch bekleden kan echter de duurzaamheid van het oppervlak en de afwerking van matrijzen verbeteren.

Procesoptimalisatie en -regeling in HPDC

Deelanalyse

Analyseer het onderdeel en controleer de bruikbaarheid van het gietontwerp. Richt je op de wanddikte (meestal 2-5 mm) en de ontwerphoek (1-3 graden) voor een soepele uitwerping. Deze fase toont je de werkelijke foutgebieden en spanningspunten.

Afscheidingsoppervlak

Houd de scheidingsvlakken vlak of zorg dat ze de natuurlijke contouren volgen. Dit vermindert de uitvloeiing en zorgt ervoor dat het gietstuk gemakkelijk te verwijderen is. Het verkort ook de bewerkingstijd met 20-30%.

Ontwerp van schimmelsystemen

De belangrijkste onderdelen van matrijsontwerpen kunnen poorten, runners en ventilatieopeningen zijn. Optimaliseer ze voor een gelijkmatige stroming. De lengte van de runners (100-200 mm) en de dikte van de poorten (5-10 mm) kunnen bijvoorbeeld zorgen voor een productie zonder defecten.

Optimalisatie van procesparameters

Tot de procesparameters behoren injectiesnelheid (4-6 m/s voor gelijkmatig vullen), houddruk (500-800 bar) en koelsnelheid (20-50 °C/s). Je moet ze op de juiste manier instellen om onderdelen te maken met nauwkeurige afmetingen en zonder fouten.

2D Documentatie en Productie

2D technische tekeningen helpen je om ontwerpdetails te volgen en defecten te minimaliseren. Hiervoor gebruiken fabrikanten CNC-bewerking en EDM voor matrijzen. Op die manier kunnen ze toleranties tot 0,01 mm bereiken.

HPDC Simulatie

In HPDC zijn computational fluid dynamics (CFD)-simulatie en eindige-elementenanalyse (FEA) nuttig. Ze kunnen thermische processen, stromingen en spanningen in matrijsontwerpen verwerken. Bovendien kun je hiermee doorlooptijden verlagen met ongeveer 40%. Verder verbeteren ze de eerste-tijd-kwaliteit.

Adaptieve besturing en SPC

Adaptieve regelsystemen omvatten AI-algoritmen. Hiermee kun je procesinstellingen dynamisch aanpassen. Het helpt je ook om materiaalverspilling te verminderen met 20-30%, de productiekosten te verlagen en de kwaliteit te verbeteren.

Op dezelfde manier kun je met statistische procescontrole (SPC) de productie bewaken en beheersen. Het helpt fabrikanten consistente output te maken door gegevenstrends te analyseren. Ze kunnen ook variabiliteit in kritieke parameters verwijderen.

Real-time procesbesturing

Je kunt nu de instellingen tijdens het gieten aanpassen via sensoren en actuatoren. Thermokoppels meten de temperatuur van metalen (200°C-450°C).

Transducers zetten fysieke hoeveelheden injectiedruk (500-1200 bar) om in elektrische signalen. Door real-time procesbesturing toe te passen, kun je parameters dus onmiddellijk onderhouden.

Conclusie:

Fabrikanten gebruiken de hogedrukgietmethode om onderdelen met goede details te maken. Het is de snelste techniek. Die kan gesmolten aluminium, zink of magnesiummetaal omzetten in toepassingsonderdelen met verschillende vormen. Het ontwikkelen van een perfecte matrijs is echter belangrijk. Want die heeft een directe invloed op de uiteindelijke uitvoerresultaten. Probeer daarom geavanceerde tools zoals AI, FEA, CFD enz. te gebruiken om de parameters van HPDC direct aan te passen.

0 reacties