Het spuitgieten van medische apparatuur is een productieproces. Fabrikanten gebruiken deze techniek om hoogwaardige metalen onderdelen te maken. Die worden veel gebruikt in medische apparatuur. Bij het spuitgieten smelten ze het materiaal en gieten het onder hoge druk in de vormholte. Dit proces creëert ingewikkelde en complexe onderdelen met precieze afmetingen en toleranties.

In dit artikel leer je de spuitgiettechnieken die worden gebruikt voor de productie van medische apparatuur. Ook hebben we het geschikte materiaal, de toepassingen en de ontwerpaanbevelingen in detail besproken.

Soorten spuitgiettechnieken voor medische apparatuur

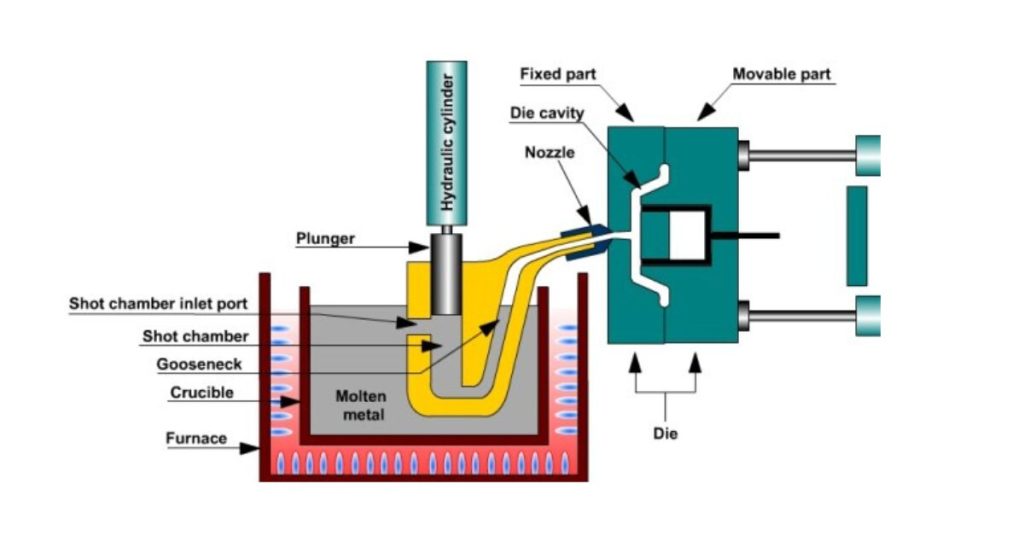

Warm kamer spuitgietwerk

Bij het warmkamergieten gebruiken fabrikanten een smeltkroes. Dit gereedschap houdt gesmolten metaal vast en brengt het over naar de machine. Ze injecteren dit materiaal rechtstreeks in de mal met behulp van een injector en plunjer.

De ingangspoort die op de machine is gemonteerd, laat dit metaal in de holte stromen. Fabrikanten gebruiken dit proces meestal wanneer ze werken met laagsmeltende metalen zoals zink. Ze smelten dit metaal bij temperaturen van 380-420°C (716-800°F). En gebruiken een druk van 10-100 MPa (1450-14500 psi). Het proces duurt ongeveer 1-5 minuten, één cyclus per eenheid.

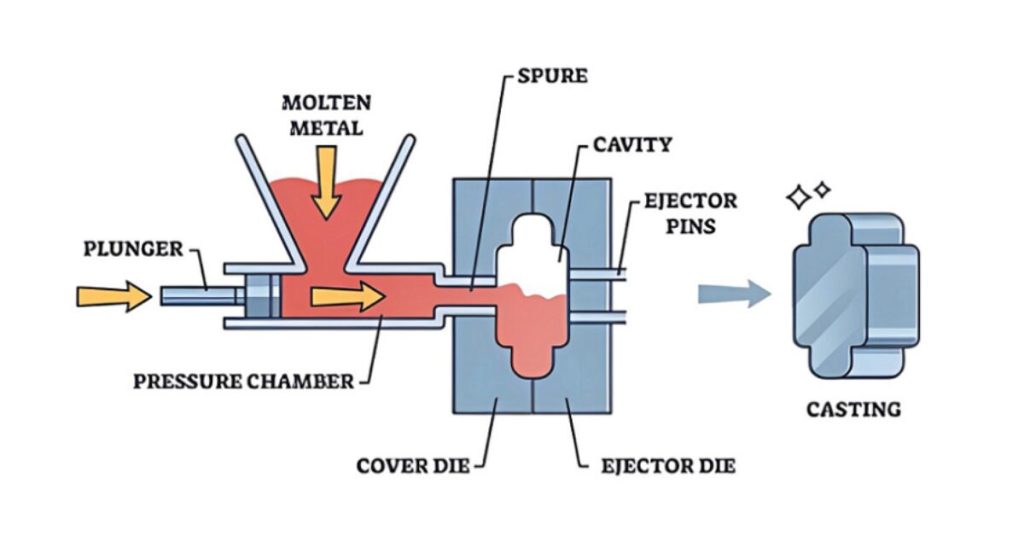

Koud Kamer Die Casting

Fabrikanten gebruiken een aparte opscheplepel tijdens spuitgieten met koude kamer. Ze gebruiken het om gesmolten metaal in een kamer te voeren. Dit gebeurt voordat een plunjer het in de mal duwt. De kroes blijft buiten de machine. Ze verminderen de hitte en beschermen de onderdelen tegen beschadiging.

Je kunt deze bewerking gebruiken om medische onderdelen te maken met metalen met een hoog smeltpunt. Aluminiummetaal werkt bijvoorbeeld bij temperaturen van 500-700°C (932-1292°F) met een druk van 10-300 MPa (1450-43500 psi). De cyclustijd van het koude kamer proces is ongeveer 2-10 minuten.

Matrijsontwerp voor medische apparatuur

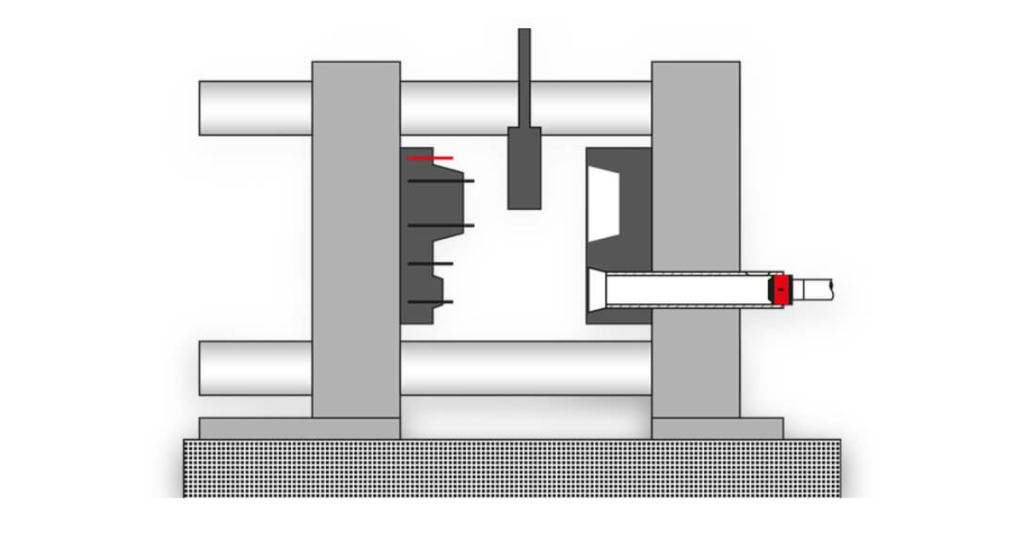

Het ontwerp van de matrijs is belangrijk om sterke en nauwkeurige gietresultaten te krijgen. Je moet er zeker van zijn dat de gekozen matrijs het vloeibare metaal vrij laat bewegen en snel laat afkoelen. Probeer daarnaast een metaalstroom tussen 0,1-10 kg/s (0,22-22 lbs/s) te houden.

Op dezelfde manier moeten de koelkanalen voor het stollen een bereik hebben van 1-100°C/s (1,8-180°F/s). Goede matrijsontwerpen verminderen defecten zoals barsten en luchtzakken. Ze kunnen ook de taaiheid en het uiterlijk van het afgewerkte onderdeel verbeteren.

Tegen hoeveel hitte is een matrijs bestand?

Over het algemeen maken fabrikanten matrijzen met hoge sterkte. Deze matrijzen kunnen temperaturen aan van 150-300 °C (302-572 °F). Met deze matrijzen kunnen ze nauwkeurige gietstukken maken.

Fabrikanten kiezen meestal sterke materialen zoals gehard staal met een hardheid van 40-60 HRC (Rockwell Hardness Scale). Dit maakt matrijzen duurzaam voor herhaaldelijk gebruik.

Ze voegen ook functies toe zoals uitwerppennen voor het eenvoudig verwijderen van gietstukken. Deze pennen kunnen krachten uitoefenen van 1-100 kN (225-22,480 lbf).

Bovendien kunnen goed ontworpen matrijzen 10.000-100.000 keer gebruikt worden. Dit hangt echter volledig af van het materiaal en hoe het wordt gebruikt.

Functies integreren

Ingenieurs voegen tijdens de productie verschillende functies toe aan het spuitgieten. Ze bouwen bijvoorbeeld koelkanalen met een diameter van 5-20 mm (0,2-0,8 inch) in de matrijs. Deze kanalen verbeteren de koelingsefficiëntie tijdens de bewerkingen. Ze zorgen ook voor koelsnelheden van 1-100°C/s (1,8-180°F/s).

Verder worden inzetstukken zoals schroefdraad of bussen ook in de matrijzen geplaatst. Deze toevoeging gebeurt voor het gieten.

Fabrikanten gebruiken gangbare wisselplaatmaten van M4 tot M12 schroefdraad of bussen met een diameter van 10-50 mm (0,4-2 inch). Deze inzetstukken produceren onderdelen met een nauwkeurige vorm en voorkomen dat ze later bewerkt moeten worden.

Metaalkunde

Voor spuitgieten zijn bepaalde metallurgische eigenschappen nodig. De korrelstructuur van het metaal beïnvloedt de sterkte. Als je bijvoorbeeld fijne korrels handhaaft met een grootte van minder dan 10 micrometer, maakt dat de onderdelen sterker. Deze onderdelen barsten ook niet.

Poreusheid in onderdelen wordt vaak veroorzaakt door luchtpassage of krimp. Dit is niet goed voor de sterkte van het onderdeel en kan het verzwakken tot 30%. Om dit te voorkomen, moet je een gecontroleerde temperatuur aanhouden, zoals voor aluminium, rond 650 °C.

Gebruik ook drukken van 1500 tot 3000 psi. Door snelle afkoelingstechnieken toe te passen, worden defecten met meer dan 50% verminderd. Deze kanalen zorgen voor een gelijkmatige stolling en verminderen de spanning.

Schotgewicht en smeermiddelen

Over het algemeen is shotgewicht de hoeveelheid gesmolten metaal. die fabrikant gebruikt voor één gietcyclus. Het hangt meestal af van de grootte van het onderdeel en varieert vaak van 50 gram tot 50 kilogram.

Meet het shotgewicht via een digitale weegschaal of een automatisch doseersysteem. Op die manier kunt u nauwkeurigheid garanderen. Het juiste shotgewicht moet overeenkomen met het volume van de matrijsholte. Omdat spuitgieten overloopreservoirs bevat. Zorg er dus voor dat het onderdeel volledig wordt gevuld zonder verspilling.

Ontwerpoverwegingen

Fabrikanten richten zich op het toevoegen van ronde randen en vloeiende overgangen voor het spuitgieten van medische hulpmiddelen. Deze vormen voorkomen scheuren en zorgen voor sterkte. Ze proberen bijvoorbeeld een uniforme dikte van ongeveer 1,5-3 mm aan te houden bij de verbindingen. Zodat deze verbindingen niet losraken.

Door krappe hoeken, scherpe randen en onregelmatige vormen te vermijden, verminder je defecten en snijkosten. Eenvoudige, gladde ontwerpen verbeteren de gietkwaliteit, betrouwbaarheid en nauwkeurigheid. Bovendien zorgen ze ervoor dat de onderdelen voldoen aan strenge medische normen.

Smeermiddelen en lossingsmiddelen

Smeermiddelen en lossingsmiddelen maken het verwijderen van onderdelen soepeler. Hiervoor moet je ze voor het gieten op het matrijsoppervlak spuiten of borstelen.

Je kunt beide methoden proberen: automatische sproeisystemen of handmatig. Vooral het automatische gebruik van ongeveer 0,1-0,5 liter (3,4-17 oz) smeermiddel voltooit een cyclus. Handmatige processen kosten tijd, maar ze stellen je in staat om verborgen gebieden te bedekken met een spuitfles of borstel.

Deze smeermiddelen voorkomen echt dat metaal aan de matrijs blijft kleven. Ze verminderen wrijving en laten onderdelen soepel opspringen. Bovendien verlengen smeermiddelen de levensduur van matrijzen en beschermen ze tegen slijtage. Ze laten vaak tot 100.000 schoten toe voor er een nieuwe matrijs nodig is.

Medische Toepassingen voor Matrijzenafgietsels

Chirurgische instrumenten:

Fabrikanten maken instrumenten zoals pincetten, scalpels en retractors via spuitgieten. Ze maken deze instrumenten lichter (50-200 gram), sterk en gemakkelijk te steriliseren. Het spuitgieten geeft deze onderdelen een gladde afwerking, nauwe toleranties (±0,05 mm) en een consistente kwaliteit voor herhaald gebruik.

Diagnostische beeldvormingsapparatuur:

Verschillende spuitgietonderdelen hebben een goed ontwerp nodig om hoge temperaturen tot 150°C (302°F) aan te kunnen. Bijvoorbeeld behuizingen voor röntgenbuizen en onderdelen voor MRI-machines. Deze onderdelen hebben ook een uitstekende thermische geleidbaarheid (150-200 W/m-K) en duurzaamheid in veeleisende omstandigheden.

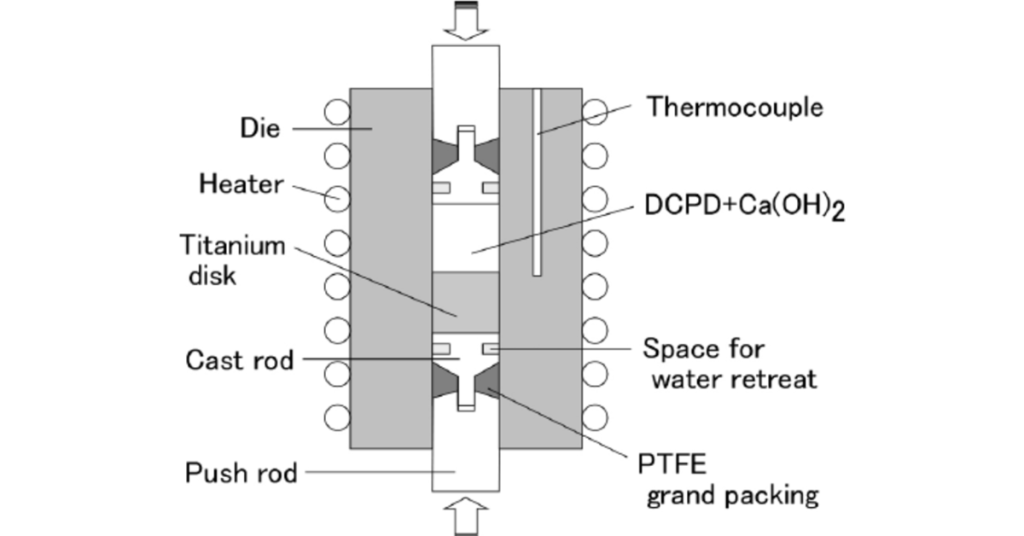

Implanteerbare apparaten:

Fabrikanten gebruiken biocompatibele materialen om orthopedische schroeven, gewrichtsprothesen en tandheelkundige implantaten te maken. Bijvoorbeeld titaniumlegeringen. Deze zorgen ervoor dat deze hulpmiddelen bestand zijn tegen corrosie en een hoge vermoeiingssterkte van 600 MPa hebben. Zodat ze tientallen jaren meegaan in het lichaam.

Medische hulpmiddelen maken via spuitgieten

Gietprocessen zorgen voor nauwkeurige vormen en uniformiteit in medische apparatuur. Chirurgische tangen profiteren bijvoorbeeld van spuitgieten voor precisie. Fabrikanten gebruiken roestvrij staal voor de sterkte rondom (hardheid van 40-50 HRC). Ze voegen gekartelde bekken toe om grip te bieden.

De meegeleverde boxvergrendeling biedt stabiliteit. Het ratelgedeelte zorgt er ook voor dat het gereedschap goed in positie blijft. Fabrikanten maken schachten van ongeveer 10-20 cm lang voor eenvoudig gebruik. Ze hebben ook ringhandgrepen voor een stevige grip. Door spuitgieten worden precieze vormen en uniformiteit bereikt voor een betere bruikbaarheid bij medische procedures.

Materiaaleisen voor implanteerbare hulpmiddelen

Fabrikanten gebruiken vaak titanium en aluminiumlegeringen voor implanteerbare hulpmiddelen. Ze weten dat materiaal voor implanteerbare apparaten aan strenge normen moet voldoen. Dus titanium en aluminium zorgen voor veiligheid en goede prestaties in het lichaam. Bovendien moet het implantaat bestand zijn tegen reacties en mag het de lichaamsweefsels niet beschadigen.

Het materiaal mag na verloop van tijd ook niet roesten, omdat de interne omgeving van de carrosserie hard kan zijn. Maar om dit te voorkomen kun je een extra coating aanbrengen, zoals galvaniseren of anodiseren van het onderdeel. Anodiseren verhoogt bijvoorbeeld de slijtvastheid en zorgt voor gladdere oppervlakken met een ruwheid van Ra ≤ 0,8 μm.

Medische Matrijzenafgietsel Materiaaleigenschappen

| Eigendom | A380 Aluminium | AZ91D Magnesium | Ti-6Al-4V titanium | 316L roestvrij staal |

| Treksterkte | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Opbrengststerkte | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Rek | 3.50% | 3% | 10-14% | 40% |

| Hardheid | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Dichtheid | 2,7 g/cm³ | 1,74 g/cm³ (zeer licht) | 4,43 g/cm³ | 8,0 g/cm³ |

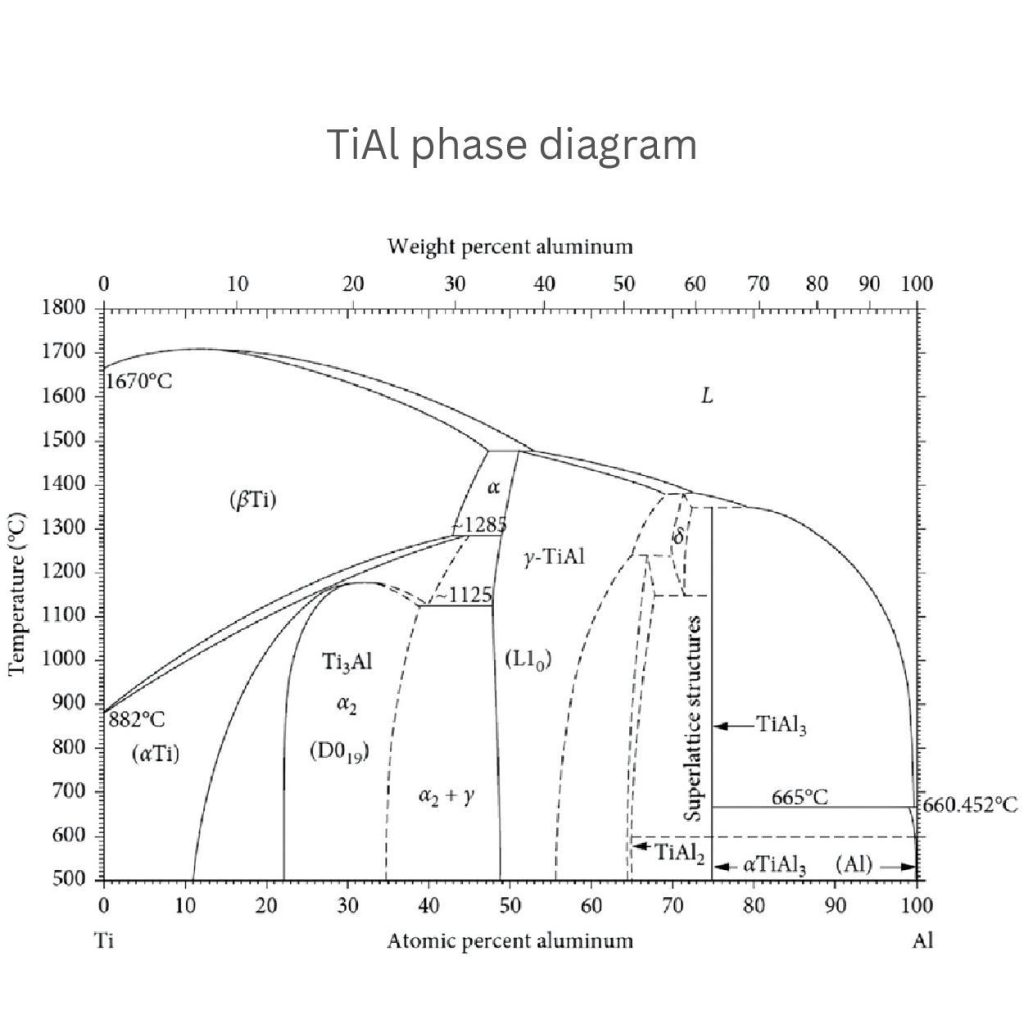

Vergelijking van TiAl-materialen

Titanium en aluminium zijn belangrijke legeringen voor hoogwaardige medische toepassingen. Het gegeven diagram toont de verschillende fasen op basis van hun gehalte en temperatuur.

α-Ti wordt bijvoorbeeld gevormd bij lagere temperaturen (lager dan 882 °C). Het biedt uitstekende sterkte maar lagere ductiliteit. Op dezelfde manier, wanneer het aluminiumgehalte toeneemt tot 50-55%, vormen ze γ-TiAl. Dat biedt goede sterkte bij hoge temperaturen.

Ti3Al vormt zich in het α2-gebied. Het zorgt voor extra sterkte en stabiliteit bij temperaturen zoals 660,45 °C. Bovendien geven legeringen met beide α2+γ fasen een evenwichtige sterkte en taaiheid. Hierdoor zijn TiAl-legeringen zeer geschikt voor toepassingen bij hoge temperaturen, zoals medische implantaten.

Voordelen van spuitgietwerk voor medische apparatuur

- Precisie en nauwkeurigheid

- Complexe geometrieën

- Economische voordelen

- Verbeterde resultaten voor patiënten

- Lagere zorgkosten

Precisie en nauwkeurigheid

Met spuitgieten voor mediale onderdelen kunt u een ongeëvenaarde nauwkeurigheid bereiken met toleranties tot ±0,05 mm. Dit proces geeft exacte afmetingen aan chirurgische instrumenten en implantaten. Giettechnieken verbeteren ook de prestaties en pasvorm van medische instrumenten.

Complexe geometrieën

Diecasters kunnen extreem ingewikkelde ontwerpen maken tijdens het spuitgietproces. Bijvoorbeeld inwendige elementen of dunwandige structuren met diktes van zelfs minder dan 1 mm. Ze kunnen ook complexe onderdelen maken zoals behuizingen voor röntgenbuizen en MRI-onderdelen. Die moeilijk of duur te maken zouden zijn met andere methodes.

Economische voordelen

Spuitgieten is een betaalbare keuze voor kleine tot grote productieniveaus. Omdat het dankzij automatisering de arbeidskosten tot 30% kan verlagen. Bovendien verkort de snelle productiecyclus de doorlooptijd met ongeveer 2-4 weken. Dit proces gebruikt ook minder materiaal en minimaliseert het afval met minder dan 5%.

Verbeterde resultaten voor patiënten

Giettechnieken verlengen de levensduur van implantaatcomponenten. Deze technieken maken ze sterker. Als je bijvoorbeeld orthopedische implantaten produceert via spuitgieten, dan kunnen ze 10-20 jaar meegaan. Gieten vermindert namelijk de noodzaak voor frequente vervangingen. Daarnaast kunnen gegoten onderdelen de operatietijd verkorten. Ze zijn gemakkelijk te hanteren en vereisen minder voorbereiding.

Lagere zorgkosten

De medische sector kan de kosten voor gezondheidszorg verlagen door spuitgietonderdelen te gebruiken. Deze onderdelen hoeven minder vaak gerepareerd en vervangen te worden. Bijvoorbeeld onderdelen van hoge kwaliteit met een defectpercentage van slechts 1-2%. Ze verlagen ook de langetermijnkosten voor zowel fabrikanten als zorgverleners.

Sterilisatiemethoden voor medische spuitgietproducten

Stoomreiniging (autoclaaf):

De onderdelen gaan in een speciale kamer. De machine verhit tot ongeveer 250°F. Stoom en hoge druk werken samen om ziektekiemen te doden. Het proces duurt ongeveer 30 minuten. Het is goed voor de meeste metalen onderdelen. Maar pas op - sommige onderdelen kunnen vlekken krijgen of van kleur veranderen.

Gamma stralenreiniging:

Hierbij wordt gebruik gemaakt van hoogenergetische stralen van speciale materialen. De stralen gaan door de verpakking heen en doden ziektekiemen diep in de onderdelen. Het proces is koud en droog. De onderdelen komen er gebruiksklaar uit. Elk onderdeel krijgt een vaste dosis straling. Maar de machine kost miljoenen om te bouwen.

Gasreiniging (ethyleenoxide):

De onderdelen gaan in een afgesloten ruimte. Een speciaal gas vult de ruimte. Het doodt ziektekiemen door ze uit elkaar te halen. Het hele proces duurt ongeveer 24 uur. Na het reinigen hebben de onderdelen tijd nodig om te luchten. Het gas kan in kleine gaatjes en scheurtjes komen die bij andere methoden over het hoofd worden gezien.

Belangrijke regels:

- Onderdelen worden na elke reinigingscyclus getest

- Werknemers moeten de machines dagelijks controleren

- Elke batch heeft een trackingnummer nodig

- Temperatuur en tijd moeten worden geregistreerd

- Onderdelen moeten volledig droog zijn voordat ze worden verpakt

- Regelmatige controles zorgen ervoor dat de methode nog steeds goed werkt

Risicoanalyseproces voor medische hulpmiddelen

- Identificeer alle gevaren: De fabrikanten beginnen het risicoanalyseproces voor medische onderdelen door alle gevaren in kaart te brengen. Ze maken een lijst van de risico's die gepaard gaan met dat bepaalde apparaat om verdere verbeteringen aan te brengen. Bijvoorbeeld elektrische storingen, materiaaldefecten of besmetting.

- Elk gevaar evalueren: Ze inspecteren het onderdeel grondig en beoordelen hoeveel deze defecten het apparaat kunnen beïnvloeden. Bijvoorbeeld de prestaties, de veiligheid en de gezondheid van de patiënt.

- Ernst en frequentie bepalen: fabrikanten bepalen de potentiële impact (ernst) voor elk geïdentificeerd gevaar. Ze bepalen ook hoe vaak het kan voorkomen (frequentie). Een gevaar met een hoge ernst kan leiden tot ernstig letsel. Een gevaar met een lage frequentie komt misschien niet vaak voor, maar moet toch worden bewaakt.

- Risiconiveau toewijzen: Nadat de ernst en frequentie gedeeltelijk zijn bepaald, stellen fabrikanten de risiconiveaus in als aanvaardbaar (laag risico) of onaanvaardbaar (hoog risico).

- Matiging toepassen (indien onaanvaardbaar): Als spuitgieters een onaanvaardbaar risico vinden, pas dan risicobeperkende maatregelen toe. Bijvoorbeeld aanpassingen aan het ontwerp, verbeteringen aan de kwaliteitscontrole of betere materialen. Ze blijven ze opnieuw beoordelen tot het risico aanvaardbaar wordt.

- Volgende gevaar: Nadat ze alle wijzigingen hebben aangebracht, herhalen ze het proces voor elk gevaar totdat alle risico's zijn aangepakt.

Regels voor het maken van medische hulpmiddelen

In de VS: De FDA zorgt ervoor dat medische hulpmiddelen veilig zijn. Ze hebben regels die "21 CFR Part 820" heten. Deze regels vertellen bedrijven hoe ze hulpmiddelen op de juiste manier moeten maken. Bedrijven moeten goede gegevens bijhouden en hun producten goed testen.

In Europa: De EU heeft haar eigen regels, MDR genaamd. In deze regels staat wat bedrijven moeten doen voordat ze hulpmiddelen in Europa mogen verkopen. Ze moeten bewijzen dat hun apparaten veilig zijn en goed werken. Ze hebben ook speciale markeringen op hun producten nodig om aan te tonen dat ze zich aan de regels houden.

Op andere plaatsen: Canada heeft Health Canada om medische hulpmiddelen te controleren. In Japan maakt een groep die MHLW heet de regels. Elk land wil er zeker van zijn dat apparaten mensen geen pijn doen.

Conclusie:

Medische apparatuur Spuitgieten is een continu proces. Bij dit proces worden verschillende methoden gebruikt, zoals warmkamergieten en koudkamergieten. De fabrikanten maken de meest ingewikkelde medische onderdelen met deze technieken. Bovendien biedt spuitgieten uitzonderlijke eigenschappen in medische hulpmiddelen. De onderdelen zijn sterk, corrosiebestendig en nauwkeurig. Deze technieken zijn ook budgetvriendelijk en geschikt voor biocompatibele materialen zoals titanium.

0 reacties