Gegoten aluminium en geëxtrudeerd aluminium zijn soorten aluminium die op verschillende manieren worden gemaakt. Bij gegoten aluminium giet je gesmolten metaal in een mal om een vorm te maken. Geëxtrudeerd aluminium wordt gemaakt door aluminium door een gat te duwen om vormen zoals buizen te maken. Geëxtrudeerd aluminium is meestal sterker en heeft een gladder oppervlak. Gegoten aluminium kan ingewikkeldere vormen maken, maar geëxtrudeerd aluminium is vaak goedkoper voor eenvoudige vormen.

Om het juiste materiaal voor specifieke toepassingen te kiezen, is het belangrijk om de verschillen tussen gegoten en geëxtrudeerd aluminium te begrijpen. Lees dit artikel om hun specifieke methoden, toepassingen, voor- en nadelen, beperkingen, enz. te onderzoeken.

Wat is gegoten aluminium?

Die casters maken gegoten aluminium onderdelen met behulp van gesmolten aluminiumlegeringen. Ze injecteren deze vloeibare vorm vervolgens in de mal van het productprofiel. Deze onderdelen zijn licht van gewicht en duurzaam omdat het spuitgieten ze zo maakt. Gegoten aluminium kan worden gebruikt in auto's, vliegtuigen, machines en alledaagse voorwerpen.

Gebruikelijke aluminiumlegeringen

A380 legering

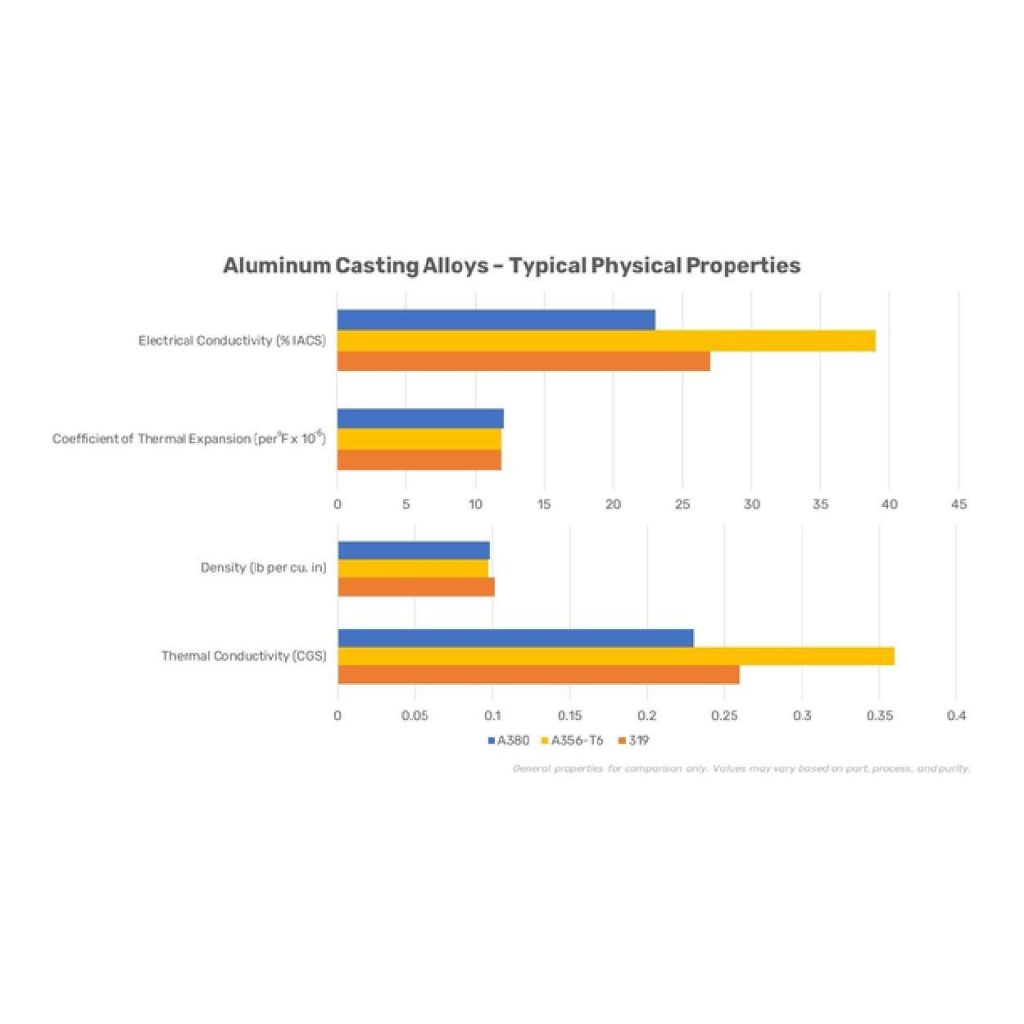

Er is al ongeveer 8,5% silicium en 3,5% koper aanwezig in legering A380. Ze bieden een goede elektrische geleiding en een lagere dichtheid van 2,71 g/cm³. De vloeibaarheid is uitstekend. Ze zijn goed te gieten voor dunwandige onderdelen en motorsteunen in hogedrukgietwerk.

A356-T6 legering

Deze legering heeft ongeveer 7% silicium en 0,3% magnesium. De onderdelen zijn sterker en bereiken een treksterkte van 310 MPa als ze de juiste warmtebehandeling krijgen. Deze legeringen hebben een goed geleidingsvermogen. Fabrikanten gebruiken het voornamelijk voor autowielen en ruimtevaartonderdelen via zandgieten.

319 Legering

Over het algemeen bestaat ongeveer 6% van dit metaal uit silicium en 3,5% uit koper. Deze legering is veel zwaarder dan andere. Het heeft een uitstekend geleidingsvermogen en een dichtheid van 2,76 g/cm³. Dat maakt het nuttig voor motorblokken waar hittebestendigheid belangrijk is.

| Alloy | Samenstelling | Dichtheid (g/cm³) | Treksterkte (MPa) | Geleidbaarheid | Gietmethode | |

|---|---|---|---|---|---|---|

| A380 | 8,5% Si, 3,5% Cu | 2.71 | – | Uitstekend | Spuitgieten onder hoge druk | |

| A356-T6 | 7% Si, 0,3% Mg | – | 310 | Goed | Zandgieten | |

| 319 | 6% Si, 3.5% Cu | 2.76 | – | Uitstekend | – |

Gietprocessen

Spuitgieten onder hoge druk

Het proces waarbij fabrikanten gesmolten aluminium met een druk van 10-175 MPa in een stalen mal gieten, is het hogedrukgieten. Deze techniek werkt sneller en produceert onderdelen binnen 30 seconden. Het is het meest geschikt voor zeer gedetailleerde onderdelen zoals behuizingen voor versnellingsbakken.

Spuitgieten onder lage druk

Dit proces duwt metaal in de mal bij 20-100 kPa, wat betekent bij lagere druk. Zo'n langzame verwerking zorgt voor minder defecte luchtbellen. Voorbeelden hiervan kunnen aluminium wielen zijn die sterker zijn.

Zandgieten

De fabrikant giet gesmolten metaal in zandmallen. Dit proces duurt uren per onderdeel. Gedetailleerde onderdelen zoals pompbehuizingen kunnen dit echter wel aan.

Andere methoden:

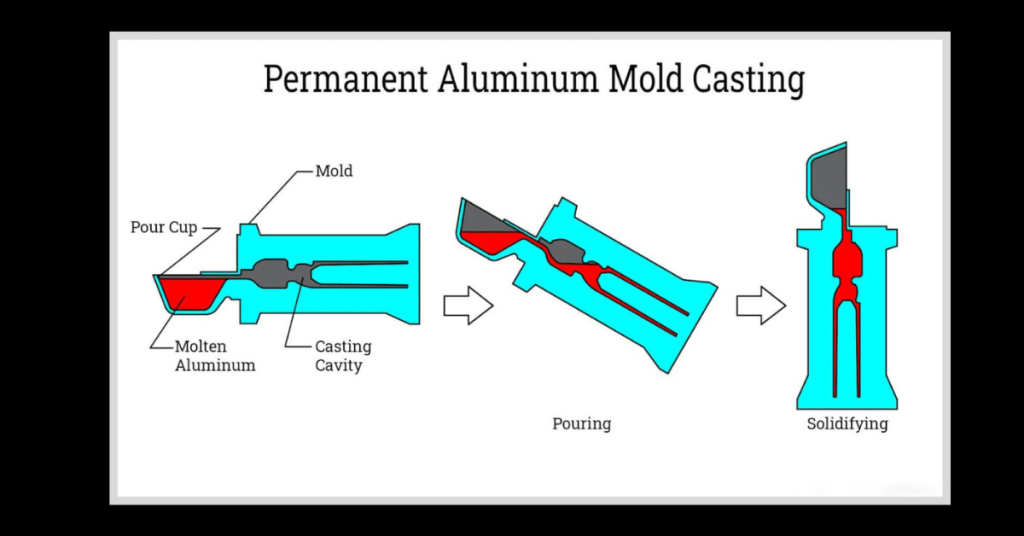

Het meest gebruikte proces is niet alleen spuitgieten of zandgieten. Het omvat ook verloren-was-gieten en verlorenwasgieten. Bij verlorenwasgieten gebruiken fabrikanten waspatronen. Maar bij permanent vormgieten gebruiken ze een herbruikbare stalen mal. Met deze technieken kunnen middelgrote onderdelen zoals kookgerei worden gemaakt.

Microstructuur en stolling

Telkens als aluminium afkoelt, ontstaan er kleine kristallen (nucleatie) en korrelgroei. Dit betekent dat koeltemperaturen van invloed kunnen zijn. Dat komt omdat snel afkoelen bij spuitgieten hele kleine, sterke korrels oplevert. Langzaam afkoelen produceert grote en minder duurzame korrels. Bovendien vermindert de slijtvastheid in legeringen zoals A380 door siliciumdeeltjes en warmtebehandeling in een 356-T6 brosse gebieden.

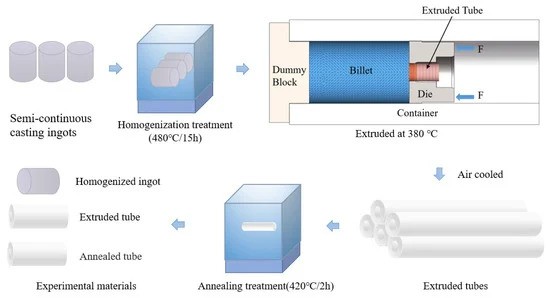

Wat is geëxtrudeerd aluminium?

Fabrikanten gebruiken gevormde matrijzen om kracht uit te oefenen op verhitte aluminiumlegeringen. Dit metaal neemt dan profielvormen aan die meestal lang zijn, bijvoorbeeld staven, buizen of balken. Geëxtrudeerde aluminium onderdelen worden veel gebruikt in de bouw, auto-industrie en consumentengoederen. De reden hiervoor is dat ze licht, sterk en betaalbaar zijn.

Algemene legeringen

6061 Legeringen:

De legering 6061 bevat 1,0% magnesium en 0,6% silicium. Deze deeltjes zorgen voor een hoge sterkte (310 MPa trek) en uitstekende lasbaarheid. Ze werken goed voor structurele en zwaar belaste onderdelen zoals vrachtwagenframes en fietsonderdelen.

6063 Legeringen:

Er zit 0,7% magnesium en 0,4% silicium in 6063 legeringen. Het houdt corrosie tegen en geeft een fijne oppervlakteafwerking. Daarom is het het beste voor decoratieve en architecturale profielen zoals raamkozijnen en deurrails.

Warmtebehandeling

De eigenschappen van geëxtrudeerd aluminium worden verbeterd als fabrikanten ze onderwerpen aan warmtebehandelingen zoals T5 of T6 ontlaten.

Bij T5 ontlaten wordt het geëxtrudeerde onderdeel luchtgekoeld. Het verhoogt de sterkte van het onderdeel met de mogelijkheid van 20-30%.

T6 ontlaten omvat een oplossingsbehandeling bij 530°C. Dit wordt gevolgd door kunstmatige veroudering. De onderdelen worden hierdoor veel harder en sterker. Je kunt bijvoorbeeld 6061-T6 gebruiken voor structurele toepassingen, waarbij de optimale vervormbaarheid en sterkte in evenwicht zijn.

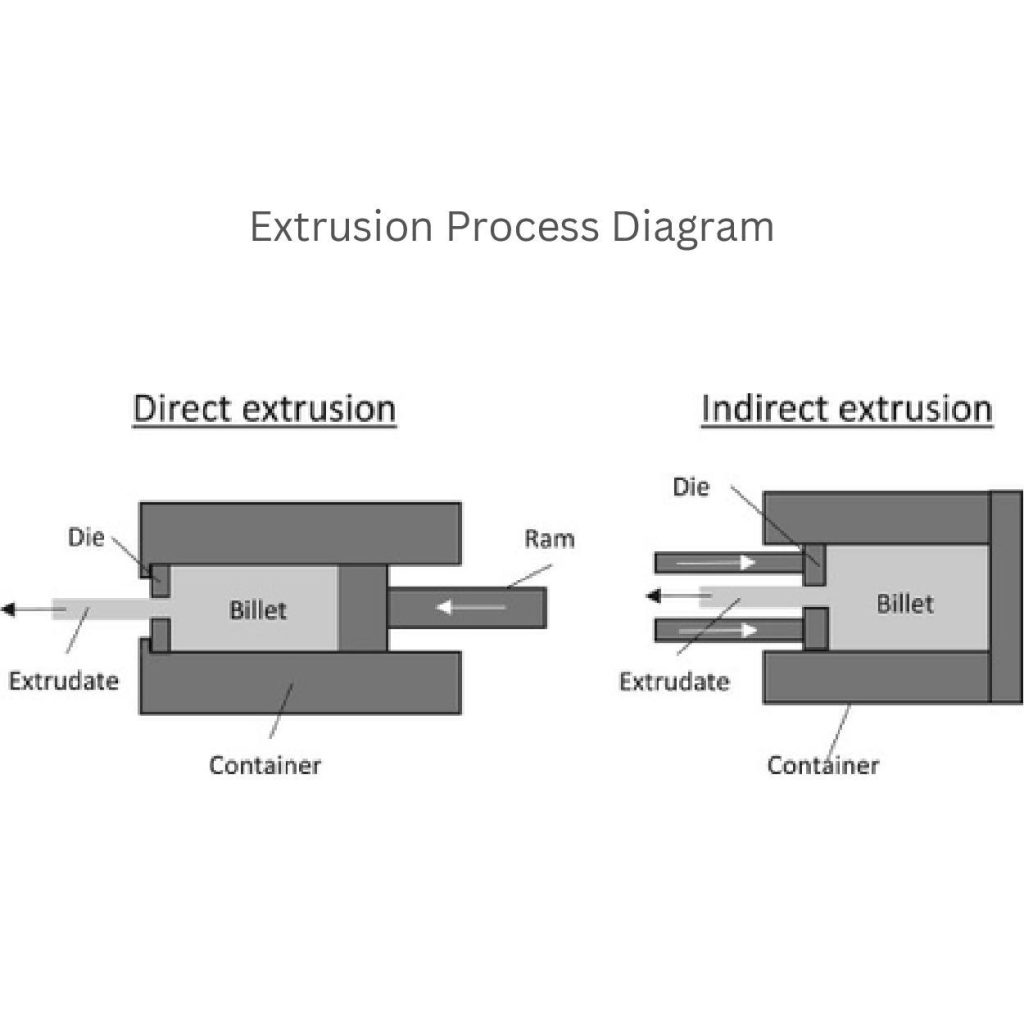

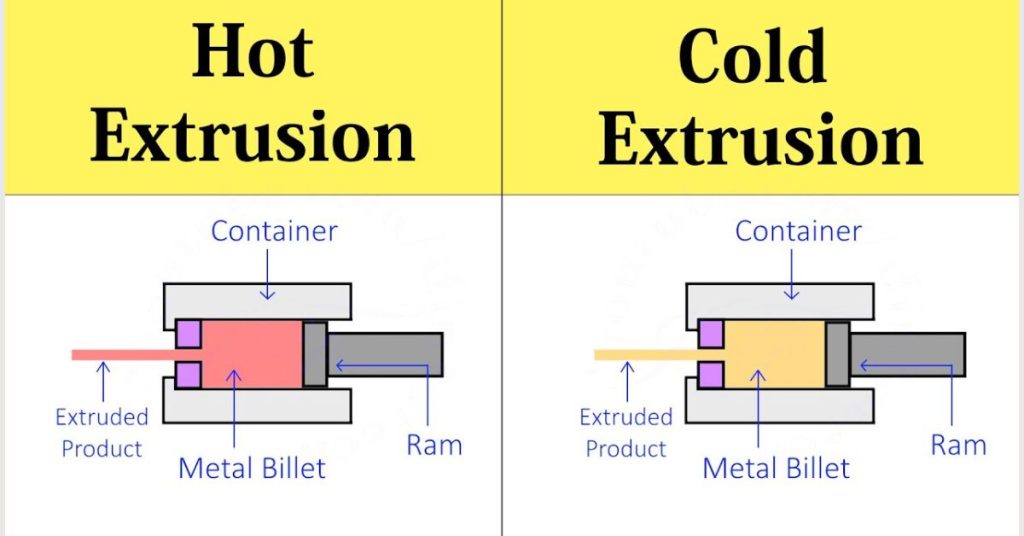

Extrusieproces Bij directe extrusie:

Fabrikanten gebruiken een hydraulische ram om de billet door een stationaire matrijs te duwen, wat directe extrusie wordt genoemd. Dit soort proces werkt efficiënt, maar heeft meer energie nodig vanwege de wrijving.

Bij indirecte extrusie:

Tijdens indirecte extrusie houdt het de billet stationair terwijl de matrijs ernaar toe beweegt. Daarom wordt het ook een achterwaartse of omgekeerde techniek genoemd. Het vermindert de wrijving en het energieverbruik met maar liefst 10-30%. Deze techniek produceert perfect nauwkeurige onderdelen zoals buizen.

Typen pers

Van de beschikbare opties geven hydraulische persen een hoge kracht (tot 100 MN) voor grote profielen. Mechanische persen werken snel (tot 60 slagen/minuut). Dit is zeer geschikt voor kleine onderdelen.

Soorten extrusie

Warme extrusie:

Hete extrusie gebeurt bij 350-500°C. Het maakt gebruik van hitte en druk. Dit proces helpt eigenlijk bij het maken van massieve of holle onderdelen met vaste doorsneden. Bijvoorbeeld I-balken of autochassis.

Koude extrusie:

Koude extrusie gaat tot 120°C en gebeurt ook bij kamertemperatuur (20-25°C). Bij dit proces verhit de fabrikant het aluminium niet en forceert hij het om te sterven. Het maakt onderdelen met zeer nauwe toleranties tot ±0,02 mm-±0,05 mm en vermindert oxidatie. Dat is dus ideaal voor de productie van bevestigingsmiddelen, elektrische connectoren en vermelde onderdelen.

Belangrijkste verschillen tussen gegoten en geëxtrudeerd aluminium

1. Mechanische eigenschappen

Productieprocessen hebben invloed op de variaties in de mechanische eigenschappen van gegoten en geëxtrudeerd aluminium.

Sterkte:

Over het algemeen bieden de geëxtrudeerde kunststoffen een hogere treksterkte dan die aluminium gietwerk. De treksterkte van A356-T6 gegoten aluminium is bijvoorbeeld ongeveer 230-250 MPa. Ondertussen heeft geëxtrudeerd 6061-T6 een treksterkte tot 310 MPa.

Vervormbaarheid

De verfijnde korrel die door geëxtrudeerd aluminium wordt verkregen, maakt het taai. Ondertussen zijn grove korrels en intermetallische fasen redenen voor brosheid van gegoten aluminium.

Hardheid

De hardheid is volledig gebaseerd op de legering en warmtebehandeling die je kiest. Geëxtrudeerde onderdelen hebben echter een consistentere hardheid. Bijvoorbeeld, A380 gegoten aluminium heeft een hardheid rond ~80 HB, maar 6061-T6 geëxtrudeerde onderdelen hebben een hardheid van 95 HB.

Weerstand tegen vermoeiing

De fijnere korrelstructuur in geëxtrudeerd aluminium zorgt ervoor dat ze goed presteren onder cyclische belasting. Gegoten aluminium daarentegen heeft een lagere weerstand tegen vermoeiing. Dit komt door de poreuze structuur. Op de een of andere manier kun je dit verbeteren met de juiste warmtebehandeling en betere legeringen.

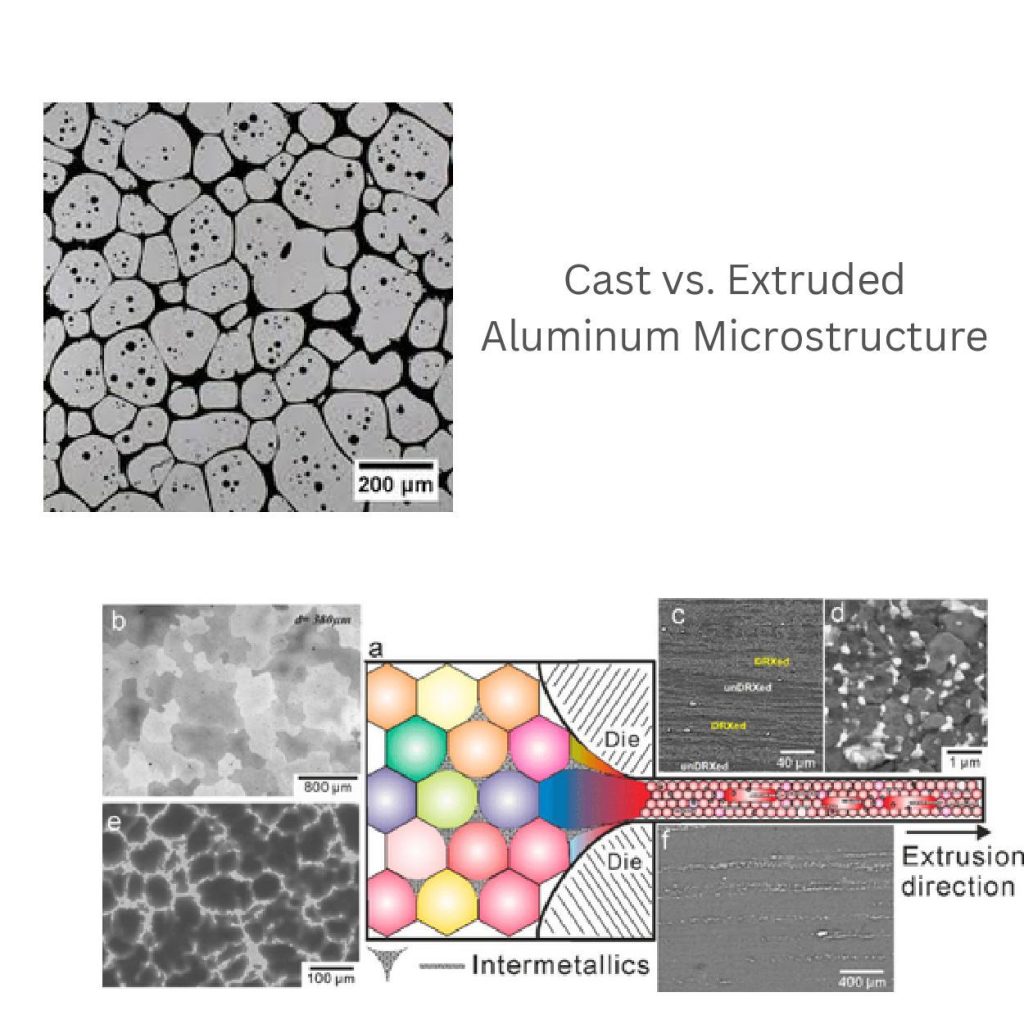

2. Microstructuurvergelijking

De microstructuur van gegoten aluminium vertoont grove korrels (variërend van 50-200 µm) en geclusterde intermetallische fasen. Dit is de reden dat brosheid en verminderde mechanische prestaties ontstaan.

Aan de andere kant verfijnt het extrusieproces de korrelstructuur tot wel 10-50 µm. Dit komt omdat het intermetallische deeltjes opbreekt en de korrels uitlijnt.

Het beeld contrasteert bijvoorbeeld beide delen van microstructuren. De gegoten structuur vertoont grove korrels.

Het geëxtrudeerde deel (a-f) laat zien hoe het de korrelstructuur verfijnt, wat leidt tot betere prestaties.

3. Toleranties

Wanneer schimmelexpansie en stollingskrimp optreden, worden de toleranties van gegoten aluminium losser (±0,5 mm of meer).

Bij geëxtrudeerd aluminium zijn nauwere toleranties (±0,1 mm) mogelijk. Dat komt door het gebruik van een precisiematrijs voor het forceren van metaal. Dit betekent dat het ontwerp van de matrijs en de nauwkeurigheid van de pers veranderingen in toleranties kunnen veroorzaken.

4. Ontwerpoverwegingen

Gieten van aluminium wordt vooral gebruikt voor het maken van scherp gedetailleerde vormen met interne holtes. Bijvoorbeeld motorblokken of pomphuizen. Maar op de een of andere manier is het ongeschikt voor dunwandige of lange profielen.

De extrusietechniek produceert de beste lange onderdelen en uniforme profielen met consistente doorsneden. Bijvoorbeeld balken of buizen. Bovendien kunnen deze onderdelen ook specifieke ontwerpvereisten aannemen.

5. Verbindingsmethoden

Fabrikanten kunnen zowel gegoten als geëxtrudeerd aluminium samenvoegen. Hiervoor gebruiken ze technieken zoals lassen, bouten of lijmen.

Gegoten aluminium is niet gemakkelijk te lassen. De reden hiervoor is de aanwezigheid van porositeit, intermetallische fasen en ook een hoog siliciumgehalte in sommige legeringen (bijv. A380). Dit kan scheurvorming veroorzaken.

Geëxtrudeerde aluminium onderdelen zijn veel gemakkelijker te lassen en te bewerken. Ze hebben een uniforme structuur. Dat maakt ze veelzijdiger voor assemblage.

Voordelen en nadelen van gegoten aluminium

Voordelen

- Hiermee kun je zeer gedetailleerde en complexe vormen met interne holtes maken. Bijvoorbeeld cilinderkoppen, transmissiebehuizingen of pomphuizen.

- Gegoten aluminiumlegeringen zoals A356-T6 bieden een grote treksterkte terwijl ze minder dan gemiddeld wegen.

- Deze onderdelen zijn betaalbaar als ze in bulk worden geproduceerd.

Nadelen

- Opgesloten gas of krimp tijdens het stollen zorgt ervoor dat de andere onderdelen hun sterkte en vermoeiingsweerstand verliezen. Maar dit probleem kan worden opgelost met vacuümgieten of ontgassingsmiddelen.

- Zowel vloeistofkrimp als vaste krimp zorgen ervoor dat onderdelen versplinteren of barsten. Gebruik het juiste matrijsontwerp en gecontroleerde koeling om dit aan te pakken.

- Gegoten aluminium heeft een grotere tolerantie dan extrusie.

Voordelen en nadelen van geëxtrudeerd aluminium

Voordelen

- Geëxtrudeerd aluminium geeft een uitstekende afwerking. Het deel na het ondergaan van een molen afwerking tot geanodiseerd of poedercoating zou sterker zijn. Ze bevatten een verbeterde corrosiebestendigheid en duurzaamheid.

- Met precisiematrijzen kun je nauwere toleranties bereiken.

- Deze onderdelen zijn kosteneffectief bij hoge volumes.

- Ideaal voor lange, onveranderlijke profielen zoals ladderrails of multi-holle buizen.

Nadelen

- Deze onderdelen zijn beperkt tot eenvoudige vormen en werken niet goed voor complexe ontwerpen.

- Speciale matrijzen nodig voor het maken van holle profielen of profielen met meerdere kanalen.

- Extrusie is niet geschikt voor onderdelen met meerdere dwarsdoorsneden of ingewikkelde interne kenmerken.

Toepassingen en industrieën

Specifieke voorbeelden

Over het algemeen wordt gegoten aluminium gebruikt voor toepassingen in de auto-industrie. De onderdelen omvatten motorblokken, transmissiebehuizingen en wielnaven.

De gegeven afbeelding toont het ontwerp van de motorblokmatrijs. De belangrijkste onderdelen worden benadrukt. Bijvoorbeeld een afsluitsysteem (banen van gesmolten metaal), overvloeiers (vangen overtollig materiaal op), vacuümleidingen (verwijderen lucht) en het uiteindelijke cilinderblokgieten.

Ondertussen gebruiken fabrikanten geëxtrudeerd aluminium voor raamkozijnen, deurrails en structurele balken. In de transportsector wordt het gebruikt voor de carrosserie van treinwagons, vrachtwagenframes en fietsonderdelen.

Elektrische voertuigen

Het gebruik van zowel gegoten als geëxtrudeerd aluminium in EV's maakt ze populairder. Fabrikanten gebruiken gegoten aluminium voor accubehuizingen en motorbehuizingen. Omgekeerd produceert geëxtrudeerd aluminium lichtgewicht chassis en structurele onderdelen.

Additieve Productie

Door de integratie van 3D printen in gegoten aluminium kunnen moeilijkere vormen worden verwerkt. Ze maken lichtgewicht onderdelen voor de lucht- en ruimtevaart en de medische industrie mogelijk.

Bovendien worden innovatieve ontwerpen mogelijk met additieve technieken voor geëxtrudeerd aluminium. Dat maakt deze onderdelen geschikt voor gebruik in hybride productieprocessen.

Conclusie:

Gegoten en geëxtrudeerd aluminium lijken niet op elkaar. Hun sterkte, microstructuur, tolerantie en ontwerpniveaus zijn verschillend. Als je ze willekeurig kiest, kan dat het hele project verpesten. Kies dus wijselijk het juiste materiaal en productieproces op basis van de toepassingsbehoeften.

0 reacties