O alumínio fundido e o alumínio extrudado são tipos de alumínio fabricados de maneiras diferentes. No alumínio fundido, o metal derretido é despejado em um molde para criar uma forma. O alumínio extrudado é feito empurrando o alumínio por um orifício para criar formas como tubos. O alumínio extrudado geralmente é mais resistente e tem uma superfície mais lisa. O alumínio fundido pode criar formas mais complicadas, mas o extrudado é geralmente mais barato para formas simples

Para selecionar o material certo para aplicações específicas, é importante entender as diferenças entre alumínio fundido e extrudado. Leia este artigo para explorar seus métodos específicos, aplicações, prós e contras, limitações, etc.

O que é alumínio fundido?

As fundições sob pressão produzem peças de alumínio fundido usando ligas de alumínio fundido. Eles injetam essa forma líquida no molde do perfil do produto. Essas peças são leves e duráveis porque a fundição sob pressão as torna assim. O alumínio fundido pode ser usado em carros, aviões, máquinas e itens do cotidiano.

Ligas de alumínio comuns

A380 Alloy

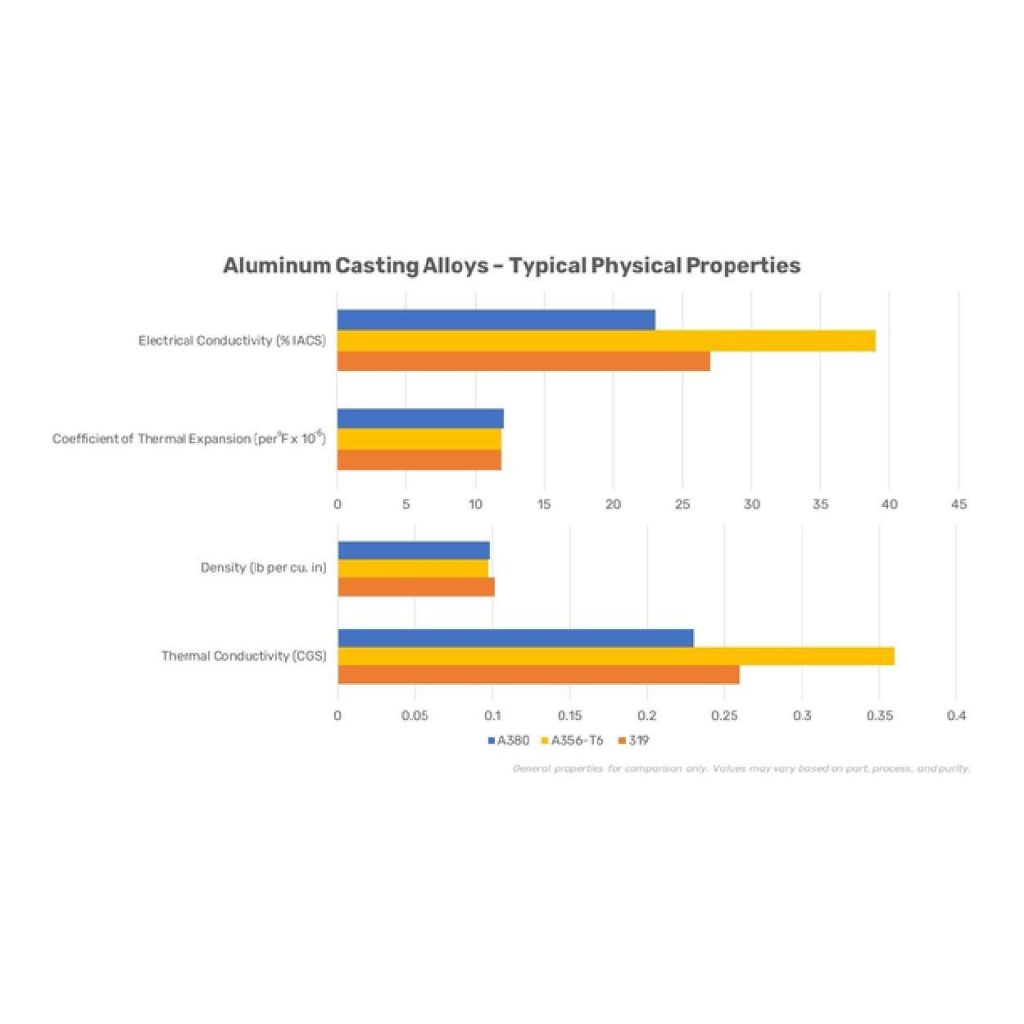

Já existem cerca de 8,5% de silício e 3,5% de cobre presentes na liga A380. Eles existem para oferecer boa condutividade elétrica e uma densidade menor de 2,71 g/cm³. Sua fluidez é excelente. Oferecem boa capacidade de fundição para fabricar peças de paredes finas e suportes de motor em fundição sob pressão de alta pressão.

Liga A356-T6

Essa liga tem cerca de 7% de silício e 0,3% de magnésio. As peças têm maior resistência, atingindo uma resistência à tração de 310 MPa quando recebem o tratamento térmico adequado. Essas ligas têm boa condutividade. Os fabricantes costumam usá-las principalmente em rodas de carros e peças aeroespaciais por meio de fundição em areia.

Liga 319

Em geral, cerca de 6% desse metal é silício e 3,5% cobre. Essa liga é muito mais pesada do que as outras. Ela oferece excelente condutividade e tem uma faixa de densidade de 2,76 g/cm³. Isso a torna útil para blocos de motor em que a resistência ao calor é importante.

| Liga metálica | Composição | Densidade (g/cm³) | Resistência à tração (MPa) | Condutividade | Método de fundição | |

|---|---|---|---|---|---|---|

| A380 | 8,5% Si, 3,5% Cu | 2.71 | – | Excelente | Fundição sob pressão de alta pressão | |

| A356-T6 | 7% Si, 0,3% Mg | – | 310 | Bom | Fundição em areia | |

| 319 | 6% Si, 3,5% Cu | 2.76 | – | Excelente | – |

Processos de fundição

Fundição sob pressão

O processo no qual os fabricantes despejam alumínio fundido em um molde de aço a 10-175 MPa é a fundição sob pressão de alta pressão. Essa técnica funciona mais rapidamente e produz peças em 30 segundos. Ela é mais adequada para peças com detalhes precisos, como carcaças de caixas de câmbio.

Fundição sob pressão de baixa pressão

Esse processo empurra o metal para dentro do molde a 20-100 kPa, ou seja, a uma pressão mais baixa. Um processamento lento como esse produz menos bolhas de ar que reduzem os defeitos. Seus exemplos podem ser rodas de alumínio que contêm maior resistência.

Fundição em areia

O fabricante despeja o metal fundido em moldes de areia. Na verdade, esse processo leva horas por peça. Entretanto, peças detalhadas, como carcaças de bombas, podem passar por esse processo.

Outros métodos:

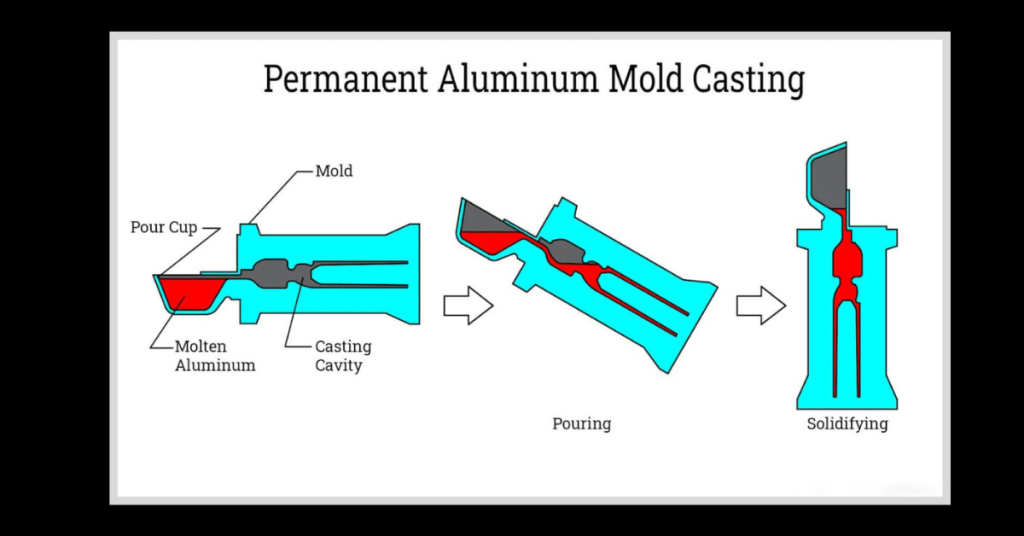

O processo mais usado não é apenas a fundição sob pressão ou a fundição em areia. Ele também inclui fundição de investimento e fundição em molde permanente. Na fundição de investimento, os fabricantes usam padrões de cera. Mas para a fundição de molde permanente, eles usam um molde de aço reutilizável. Essas técnicas são as que podem produzir peças de tamanho médio, como panelas.

Microestrutura e solidificação

Toda vez que o alumínio esfria, ocorrem pequenos cristais (nucleação) e crescimento de grãos. Isso significa que as temperaturas de resfriamento são o que pode afetá-los. Isso ocorre porque o resfriamento rápido na fundição sob pressão produz grãos muito pequenos e fortes. Enquanto isso, o resfriamento lento produz grãos grandes e menos duráveis. Além disso, a resistência ao desgaste em ligas como o A380, devido às partículas de silício e ao tratamento térmico em um 356-T6, de fato reduz as áreas frágeis.

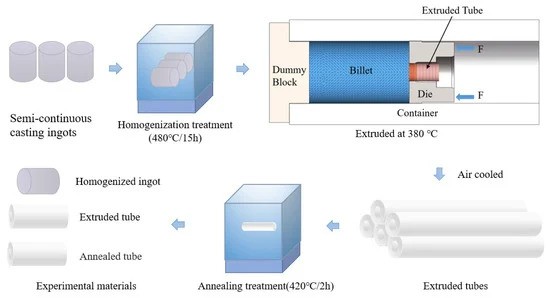

O que é alumínio extrudado?

Os fabricantes usam matrizes moldadas para aplicar força às ligas de alumínio aquecidas. Esse metal assume, então, formas de perfil que geralmente são longas, por exemplo, hastes, tubos ou vigas. As peças de alumínio extrudado são amplamente utilizadas na construção civil, no setor automotivo e em bens de consumo. A razão para isso é o fato de serem leves, resistentes e econômicas.

Ligas comuns

Ligas de 6061:

A liga 6061 inclui 1,0% de magnésio e 0,6% de silício. Essas partículas lhe conferem alta resistência (310 MPa de tração) e excelente soldabilidade. Funcionam bem para peças estruturais e de alta resistência, como quadros de caminhões e componentes de bicicletas.

Ligas de 6063:

Há 0,7% de magnésio e 0,4% de silício nas ligas 6063. Ele impede a corrosão e proporciona um acabamento superficial fino. Por isso, é a melhor opção para perfis decorativos e arquitetônicos, como molduras de janelas e trilhos de portas.

Tratamento térmico

As propriedades do alumínio extrudado são aprimoradas quando os fabricantes o submetem a tratamentos térmicos como a têmpera T5 ou T6.

Na têmpera T5, a peça extrudada é resfriada a ar. Isso aumenta a resistência da peça com a possibilidade de 20-30%.

A têmpera T6 incorpora um tratamento de solução a 530°C. Isso é seguido por envelhecimento artificial. Como resultado, as peças ficam muito mais duras e resistentes. Por exemplo, você pode usar o 6061-T6 para aplicações estruturais, equilibrando sua ductilidade e resistência ideais.

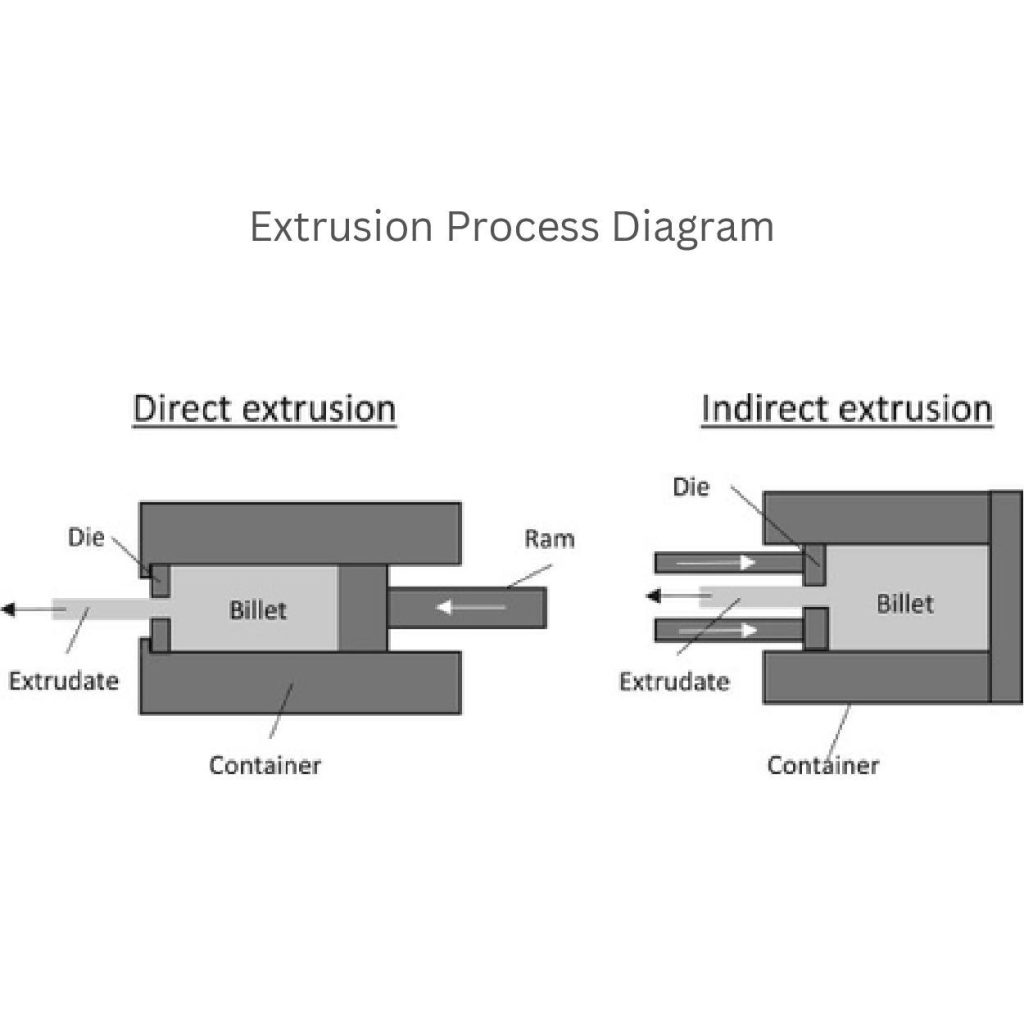

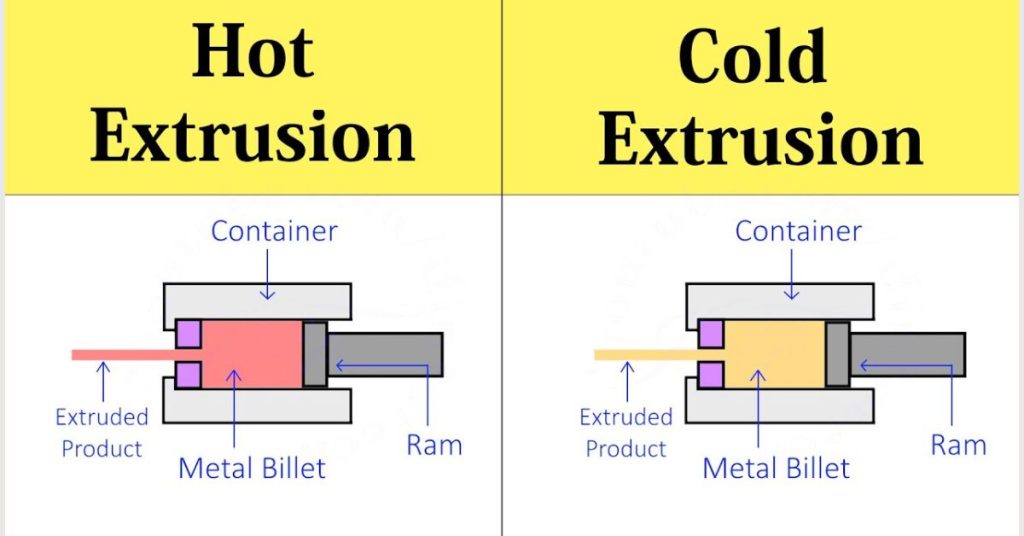

Processo de extrusão Na extrusão direta:

Os fabricantes usam um cilindro hidráulico para empurrar o tarugo por meio de uma matriz estacionária, o que é chamado de extrusão direta. Esse tipo de processo tem um desempenho eficiente, mas precisa de mais energia devido ao atrito.

Na extrusão indireta:

Durante a extrusão indireta, ele mantém o tarugo parado enquanto a matriz se move em direção a ele. Esse é o motivo pelo qual ela também é chamada de técnica reversa ou para trás. Ela reduz o atrito e o consumo de energia em até 10-30%. Essa técnica produz perfeitamente peças precisas, como tubos.

Tipos de imprensa

Entre as opções disponíveis, as prensas hidráulicas oferecem alta força (até 100 MN) para perfis grandes. Enquanto isso, as prensas mecânicas trabalham rapidamente (até 60 golpes/minuto). Elas são adequadas para peças pequenas.

Tipos de extrusão

Extrusão a quente:

A extrusão a quente ocorre a 350-500°C. Ela utiliza calor e pressão. Na verdade, esse processo ajuda a fabricar peças sólidas ou ocas por meio de seções transversais fixas. Por exemplo, vigas em I ou chassis automotivos.

Extrusão a frio:

A extrusão a frio vai até 120°C e também ocorre em temperatura ambiente (20-25°C). Nesse processo, o fabricante não aquece o alumínio e o força a morrer. Ele produz peças com tolerâncias muito estreitas de até ±0,02 mm-±0,05 mm e reduz a oxidação. Portanto, é ideal para a produção de fixadores, conectores elétricos e peças declaradas.

Principais diferenças entre alumínio fundido e extrudado

1. Propriedades mecânicas

Os processos de fabricação têm um impacto nas variações das características mecânicas do alumínio fundido e extrudado.

Força:

Em geral, as artes extrudadas oferecem maior resistência à tração do que as fundição de alumínio. Por exemplo, a resistência à tração do alumínio fundido A356-T6 é de cerca de 230-250 MPa. Enquanto isso, o extrudado 6061-T6 tem uma resistência à tração de até 310 MPa.

Ductilidade

O grão refinado obtido por meio do alumínio extrudado o torna mais dúctil. Enquanto isso, os grãos grossos e as fases intermetálicas são os motivos da fragilidade do alumínio fundido.

Dureza

A dureza é totalmente baseada na liga e no tratamento térmico que você escolher. Entretanto, as peças extrudadas tendem a ter uma dureza mais consistente. Por exemplo, o alumínio fundido A380 contém dureza em torno de ~80 HB, mas as peças extrudadas 6061-T6 têm dureza de 95 HB.

Resistência à fadiga

A estrutura de grãos mais finos do alumínio extrudado permite que ele tenha um bom desempenho sob cargas cíclicas. Por outro lado, o alumínio fundido tem menor resistência à fadiga. Isso se deve à sua estrutura porosa. De alguma forma, é possível melhorá-la usando o tratamento térmico adequado e ligas melhores.

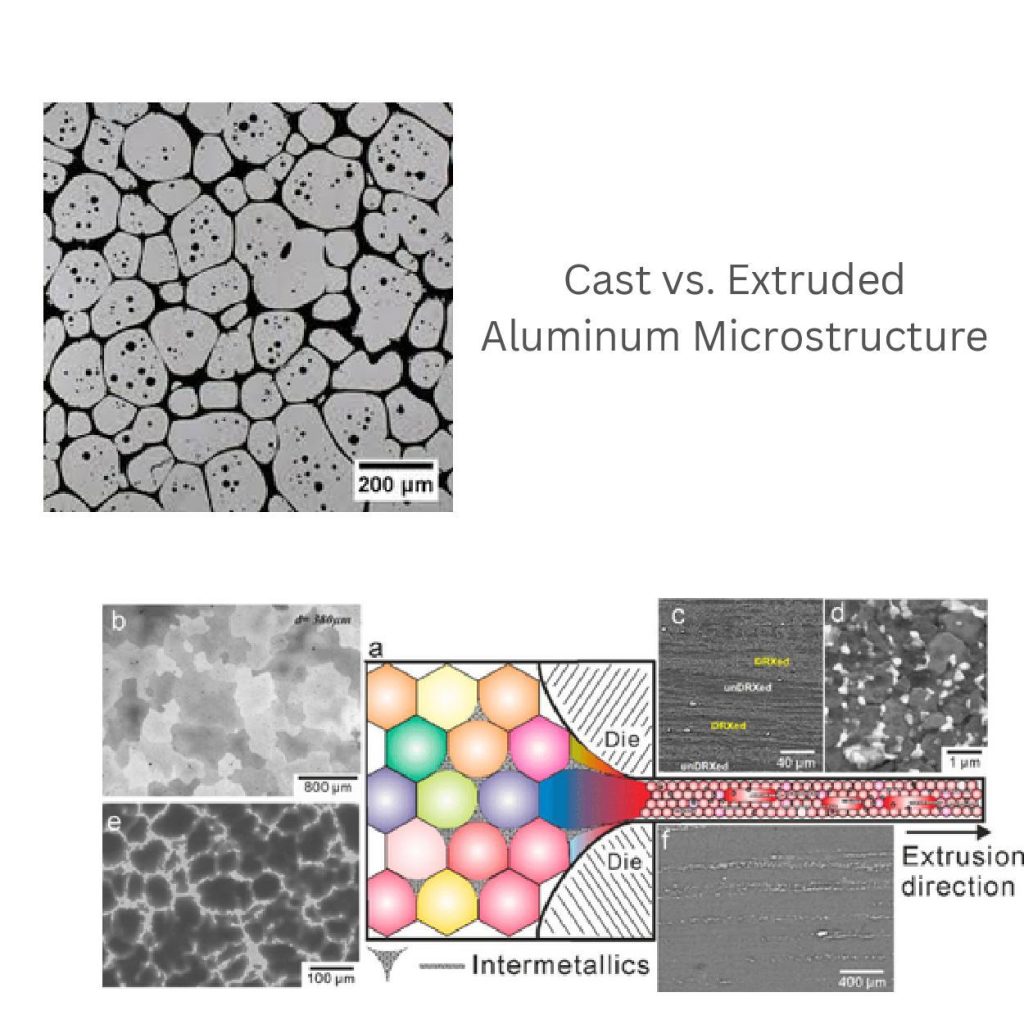

2. Comparação da microestrutura

A microestrutura do alumínio fundido mostra seus grãos grossos (variando de 50 a 200 µm) e fases intermetálicas agrupadas. Esse é o motivo que levou à causa da fragilidade e à redução do desempenho mecânico.

Por outro lado, o processo de extrusão refina a estrutura de grãos de 10 a 50 µm. Isso ocorre porque ele quebra os intermetálicos e alinha os grãos.

Por exemplo, a imagem contrasta as duas partes das microestruturas. A estrutura fundida exibe grãos grossos.

A peça extrudada (a-f) demonstra como ela refina a estrutura do grão, levando a um melhor desempenho.

3. Tolerâncias

Quando ocorre a expansão do molde e a contração da solidificação, as tolerâncias do alumínio fundido se tornam mais frouxas (±0,5 mm ou mais).

É possível obter tolerâncias mais estreitas (±0,1 mm) em alumínio extrudado. Isso se deve ao fato de se usar uma matriz de precisão para forçar o metal. Isso significa que os projetos de matrizes e a precisão da prensa podem causar alterações nas tolerâncias.

4. Considerações sobre o projeto

A fundição de alumínio é usada principalmente para criar formas bem detalhadas com cavidades internas. Por exemplo, blocos de motores ou carcaças de bombas. Mas, de alguma forma, ele não é adequado para perfis longos ou de paredes finas.

A técnica de extrusão produz as melhores peças longas e perfis uniformes com seções transversais consistentes. Por exemplo, vigas ou tubos. Além disso, essas peças também podem atender a requisitos específicos de projeto.

5. Métodos de união

Os fabricantes podem unir alumínio fundido e extrudado. Para isso, eles usam técnicas como soldagem, aparafusamento ou colagem com adesivo.

Nesse caso, o alumínio fundido não é fácil de soldar. O motivo é a presença de porosidade, fases intermetálicas e também o alto teor de silício em algumas ligas (por exemplo, A380). Isso pode causar rachaduras.

As peças de alumínio extrudado são muito mais fáceis de soldar e usinar. Elas contêm uma estrutura uniforme. Isso, portanto, as torna mais versáteis para a montagem.

Vantagens e desvantagens do alumínio fundido

Vantagens

- Ele permite que você crie formas profundamente detalhadas e complexas com cavidades internas. Por exemplo, cabeçotes de cilindros, caixas de transmissão ou carcaças de bombas.

- As ligas de alumínio fundido, como a A356-T6, oferecem grande resistência à tração e têm peso inferior à média.

- Essas peças são econômicas se forem produzidas em grandes quantidades.

Desvantagens

- O gás preso ou a contração durante a solidificação fará com que as outras peças percam força e resistência à fadiga. Mas esse problema pode ser resolvido com o uso de fundição a vácuo ou agentes de desgaseificação.

- O encolhimento de líquidos e sólidos faz com que as peças se quebrem ou rachem. Use o projeto adequado do molde e o resfriamento controlado para lidar com isso.

- O alumínio fundido tem uma tolerância mais frouxa em comparação com a extrusão.

Vantagens e desvantagens do alumínio extrudado

Vantagens

- O alumínio extrudado proporciona excelentes acabamentos. A peça, depois de passar por um acabamento de fresa para um revestimento anodizado ou com revestimento em pó, será mais forte. Elas contêm maior resistência à corrosão e durabilidade.

- É possível obter tolerâncias mais rígidas usando matrizes de precisão.

- Essas peças são econômicas em grandes volumes.

- Ideal para perfis longos e invariáveis, como trilhos de escada ou tubos com vários furos.

Desvantagens

- Essas peças são limitadas a formas simples e não funcionam bem para projetos complexos.

- Necessita de matrizes especiais para a fabricação de perfis ocos ou multicanais.

- A extrusão não é adequada para peças com várias seções transversais ou características internas complexas.

Aplicativos e setores

Exemplos específicos

Em geral, o alumínio fundido é usado em aplicações automotivas. As peças incluem blocos de motor, carcaças de transmissão e cubos de roda.

A imagem fornecida mostra o design da matriz do bloco do motor. Ela destaca os principais componentes. Por exemplo, um sistema de passagem (caminhos do metal fundido), transbordamentos (coleta do excesso de material), linhas de vácuo (remove o ar) e a fundição final do bloco de cilindros.

Enquanto isso, os fabricantes usam alumínio extrudado para molduras de janelas, trilhos de portas e vigas estruturais. No setor de transportes, eles o utilizam para carrocerias de vagões, estruturas de caminhões e componentes de bicicletas.

Veículos elétricos (EVs)

O uso de alumínio fundido e extrudado nos veículos elétricos os torna mais populares. Nesse caso, os fabricantes usam alumínio fundido para carcaças de bateria e carcaças de motor. Por outro lado, o alumínio extrudado produz chassis e componentes estruturais leves.

Manufatura aditiva

A integração da impressão 3D no alumínio fundido permite que ele manipule formas mais difíceis. Elas facilitam peças leves para os setores aeroespacial e médico.

Além disso, projetos inovadores tornam-se possíveis com técnicas aditivas para alumínio extrudado. Isso torna essas peças adequadas para uso em processos de fabricação híbridos.

Conclusão:

O alumínio fundido e o extrudado não se assemelham. Sua resistência, microestrutura, tolerância e níveis de projeto são diferentes. Se você os escolher aleatoriamente, isso significa que a seleção pode arruinar todo o projeto. Portanto, escolha sabiamente o material e o processo de fabricação corretos com base nas necessidades da aplicação.

0 comentários