W przemyśle wytwórczym odlewanie ciśnieniowe stanowi 50% wszystkich zastosowań odlewania metali, co podkreśla jego znaczenie w odlewaniu ciśnieniowym na zimno i na gorąco. Są to dwie podstawowe stosowane techniki, z których każda ma charakterystyczne właściwości.

Odlewanie ciśnieniowe w zimnej komorzeDzięki wyjątkowej zdolności do zwiększania kontroli nad właściwościami metalu, metoda ta jest szczególnie odpowiednia dla materiałów takich jak aluminium. Z kolei odlewanie ciśnieniowe w gorącej komorze jest powszechnie stosowaną metodą uznawaną za szybką i wydajną, co czyni ją szczególnie odpowiednią do produkcji wielkoseryjnej.

Niniejszy artykuł pokazuje zrozumienie obu procesów, co jest niezbędne do wyboru odpowiedniej metody dla konkretnych zastosowań i optymalizacji wydajności produkcji.

Zrozumienie odlewania ciśnieniowego

Odlewanie ciśnieniowe to metoda produkcji elementów metalowych, w której stopiony materiał jest wlewany lub wtłaczany do gniazda formy pod ekstremalnym ciśnieniem. Umożliwia ona tworzenie metali o skomplikowanych kształtach z zachowaniem precyzji i gładkiego wykończenia. Ze względu na swoją skuteczność i zdolność do tworzenia skomplikowanych kształtów, odlewanie ciśnieniowe jest szeroko stosowane w różnych gałęziach przemysłu.

Proces odlewania ciśnieniowego

Produkcja odlewów ciśnieniowych rozpoczyna się od wstrzyknięcia stopionych stopów metali do matrycy lub formy. Projektowanie i produkcja form są kluczowymi elementami procesu odlewania ciśnieniowego. Wnęka formy jest wytwarzana przez dwie hartowane / hartowane stalowe lub żeliwne matryce obrabiane maszynowo w celu dopasowania do kształtu netto części.

Odlewanie ciśnieniowe polega na wtryskiwaniu stopionego metalu do wnęki matrycy pod wysokim ciśnieniem i z dużą prędkością, podczas gdy formy do odlewania ciśnieniowego pod niskim ciśnieniem i formy do odlewania grawitacyjnego są napełniane w znacznie wolniejszym tempie.

Zalety odlewania ciśnieniowego

Wysoka precyzja

Proces ten umożliwia wytwarzanie elementów o doskonałej dokładności wymiarowej i gładkich wykończeniach, które są kluczowe dla jakości i spójności.

Krótki czas produkcji

Ze względu na krótki czas cyklu zwiększa ogólną produktywność, dzięki czemu idealnie nadaje się do masowej produkcji części.

Wydłużona żywotność narzędzia

Trwałe moduły i lokalizacje pieców to krytyczne elementy odlewania ciśnieniowego, w których materiał jest topiony, zapewniając, że metal pozostaje w optymalnej temperaturze topnienia do wtrysku. Przyczynia się to do obniżenia długoterminowych kosztów i zwiększenia wydajności produkcji.

Wszechstronność materiałów

W procesie tym można odlewać różne materiały o unikalnych właściwościach, takie jak odlew aluminiowy. Jest lekki, a jego odporność na korozję sprawia, że nadaje się do różnych zastosowań. Na przykład w zastosowaniach motoryzacyjnych krytyczna jest zarówno wytrzymałość, jak i precyzja.

Jakość powierzchni

Produkcja odlewów ciśnieniowych zapewnia gładkie wykończenie powierzchni, które często wymaga minimalnej obróbki końcowej, co zmniejsza dodatkowe koszty.

Stabilność wymiarowa

Proces ten gwarantuje, że części zachowają swoje wymiary przez długi czas, zapewniając idealne dopasowanie i montaż.

Wady odlewania ciśnieniowego

Wysoki koszt początkowej konfiguracji

Koszt sprzętu do odlewania ciśnieniowego i form jest znaczny, co czyni go mniej ekonomicznym dla małych firm lub niestandardowych projektów.

Obawy dotyczące bezpieczeństwa

Ze stopionymi metalami należy obchodzić się z zachowaniem rygorystycznych środków bezpieczeństwa, w tym sprzętu ochronnego i odpowiedniego przeszkolenia, aby zapobiec przypadkowym obrażeniom.

Potencjalne wady

Często powoduje to takie problemy, jak porowatość i niekompletne wypełnienia, które mogą wpływać na integralność strukturalną końcowych części. Dlatego też konieczne są dodatkowe środki kontroli jakości, takie jak inspekcje i obróbka.

Zrozumienie odlewania ciśnieniowego w zimnej komorze

W procesie odlewania ciśnieniowego z zimną komorą problem korozji jest rozwiązywany poprzez oddzielenie tygla od elementów wtryskiwacza. Metal jest przenoszony do tulei za pomocą kadzi, ręcznie lub automatycznie.

Tłok wtryskowy wpycha metal do matrycy w jednej operacji. Minimalizuje to czas kontaktu między gorącym metalem a elementami wtryskiwacza, ostatecznie wydłużając ich żywotność.

Proces zimnej komory pozwala na odlewanie stopów o niższej temperaturze topnienia.

Jednak w przypadku metali takich jak cynk i magnez, proces gorącej komory jest generalnie bardziej opłacalny ekonomicznie, pomimo zalet procesu zimnej komory.

Kluczowe cechy charakterystyczne

Stopiony metal jest wtryskiwany do komory i wlewany do formy pod wysokim ciśnieniem w procesie odlewania zimnokomorowego. Ten proces produkcyjny zapewnia lepszą kontrolę nad temperaturą topnienia i jest idealny do odlewania materiałów niekompatybilnych z odlewaniem ciśnieniowym w gorącej komorze.

Oddzielenie pieca od układu wtryskowego zapobiega korozji i zapewnia odporność na rdzę, wydłużając żywotność obrabiarek.

Zalety odlewania ciśnieniowego w zimnej komorze

Elastyczność materiału

Zimnokomorowe odlewanie ciśnieniowe wymaga niższej temperatury do stopienia materiału w porównaniu do odlewania gorącokomorowego, dzięki czemu idealnie nadaje się do materiałów takich jak aluminium i miedź o niskich temperaturach topnienia.

Trwałość

Może skutecznie produkować duże ilości z cechami trwałości i doskonałymi właściwościami mechanicznymi.

Precyzja

Odlewanie ciśnieniowe na zimno umożliwia tworzenie skomplikowanych części o wąskich tolerancjach. Podejście to jest szeroko stosowane w przemyśle motoryzacyjnym, medycynie i innych branżach, w których wymagana jest wysoka precyzja.

Zmniejszona korozja

Oddzielenie pieca do topienia pomaga systemowi wtrysku zmniejszyć ryzyko korozji, prowadząc do dłuższej żywotności sprzętu.

Wszechstronność

Spełnia wymagania wydajnościowe różnych aplikacji i pozwala na użycie wielu stopów metali.

Wady odlewania ciśnieniowego w zimnej komorze

Wolniejsze czasy cyklu

Proces przenoszenia stopionego metalu z pieca do komory zwiększa koszty produkcji i zmniejsza ogólną wydajność.

Wyższe koszty operacyjne

Oddzielne wymagania dotyczące systemu topienia i wtrysku prowadzą do wyższych kosztów początkowej konfiguracji i eksploatacji.

Ograniczone do określonych stopów

Metoda ta jest wszechstronna, ale nie nadaje się do materiałów o bardzo niskich temperaturach topnienia, które mogą łatwo ulec korozji.

Potencjalne straty ciepła

Wymaga to precyzyjnej kontroli temperatury w celu zapewnienia stałej jakości odlewu i uniknięcia strat ciepła podczas transferu. stopiony metal z pieca do komory.

Zrozumienie odlewania ciśnieniowego z gorącą komorą

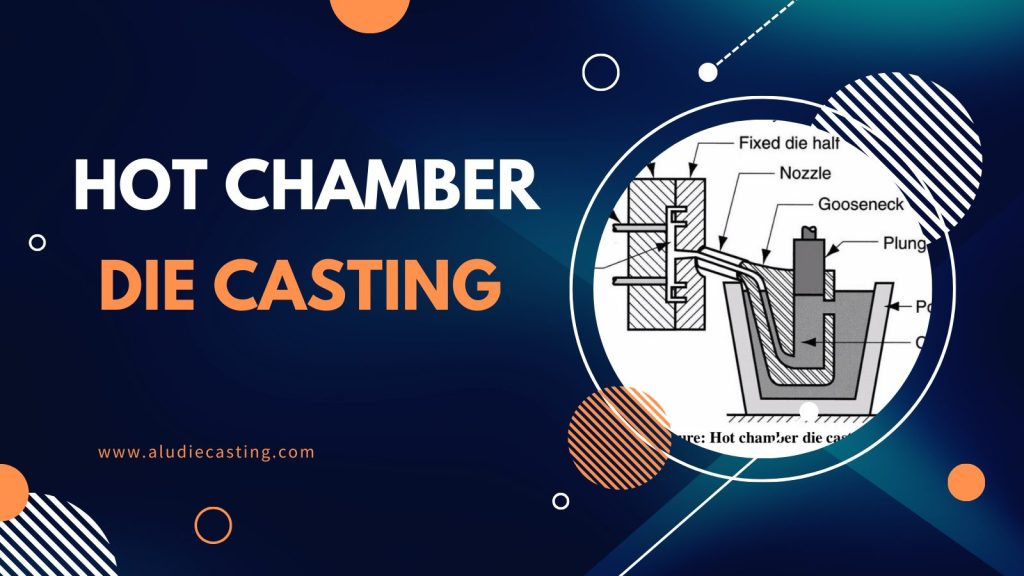

Mechanizm wtryskowy maszyny z gorącą komorą jest zanurzony w stopionym metalu. Stopiony metal wypełnia cylinder, gdy tłok unosi się, a port otwiera się. Stopiony metal jest następnie wtłaczany do wnęki matrycy i utrzymywany pod ciśnieniem aż do zestalenia.

Tylko połowa matrycy zawiera odlew po stronie wypychacza. Kołki wypychacza wyciągają element z matrycy, podczas gdy tłok odkrywa otwór do napełniania w celu uzupełnienia gęsiej szyjki.

Kluczowe cechy charakterystyczne

Piec jest połączony z maszyną odlewniczą, co umożliwia bezpośrednie wtryskiwanie stopionego materiału do formy.

Proces ten działa wydajnie z metalami o niższych temperaturach topnienia, szybko wytwarza duże ilości i utrzymuje integralność sprzętu. Ze względu na kompatybilność z procesem, jest on powszechnie wykorzystywany do odlew cynkowy.

Zalety odlewania ciśnieniowego z gorącą komorą

Krótsze czasy cyklu

Dzięki integracji pieca i systemu wtrysku, stopiony metal jest efektywnie przenoszony w szybkim tempie. Ten usprawniony proces zwiększa szybkość produkcji i poprawia ogólną wydajność.

Dłuższa żywotność matrycy

Pomaga to zmniejszyć koszty konserwacji, zużycie matryc i ich żywotność dzięki niższym temperaturom stopionego metalu.

Szerszy zakres stosowanych metali

Proces ten zapewnia elastyczność w różnych zastosowaniach i branżach dzięki możliwości stosowania różnych metali, w tym stopów magnezu i cynku.

Ulepszone wykończenie powierzchni

Tworzy części o ulepszonym wykończeniu powierzchni, które często nie wymagają dodatkowych procesów wykańczania.

Uproszczona kontrola procesu

Bliskie połączenie między piecem a układem wtryskowym pomaga utrzymać stałą temperaturę, co prowadzi do bardziej jednolitej produkcji części.

Wady odlewania ciśnieniowego z gorącą komorą

Ograniczone do metali o niższej temperaturze topnienia

The odlewanie ciśnieniowe z gorącą komorą Proces ten jest ograniczony do niższych temperatur topnienia metali, co ogranicza jego zastosowanie do materiałów takich jak aluminium i miedź, które wymagają wysokich temperatur.

Potencjalnie niższa gęstość części

Komponenty wytwarzane metodą odlewania ciśnieniowego w gorącej komorze mogą mieć potencjalnie niższą gęstość w porównaniu z komponentami wytwarzanymi metodą odlewania ciśnieniowego w zimnej komorze. Niższa gęstość części może mieć wpływ na właściwości mechaniczne i wytrzymałość produktów końcowych.

Wybór właściwego procesu: Zimnokomorowe a gorącokomorowe odlewanie ciśnieniowe

Aby wybrać odpowiednią procedurę odlewania ciśnieniowego, należy wziąć pod uwagę kilka czynników, które zależą od właściwości metali, potrzeb produkcyjnych i kosztów. Zarówno odlewy zimno-, jak i gorącokomorowe różnią się pod względem charakterystycznych zalet i zastosowań.

Kluczowe kwestie

Wybór odpowiednich metod odlewania wymaga dogłębnego zrozumienia następujących kluczowych czynników:

- Punkty topnienia materiału

- Pożądana gęstość części

- Wielkość produkcji

- Uwzględnienie kosztów

Punkty topnienia materiału

Temperatura topnienia pożądanego materiału odgrywa ważną rolę w wyborze odpowiednich technik odlewania. Ponieważ do odlewania ciśnieniowego w zimnej komorze wymagany jest oddzielny piec do topienia, idealne są materiały o wysokiej temperaturze topnienia, takie jak aluminium, mosiądz i miedź.

Ponieważ jednak materiały te mogą być topione bezpośrednio w maszynie odlewniczej, odlewanie ciśnieniowe z gorącą komorą jest idealne dla materiałów o niższych temperaturach topnienia, takich jak stopy cynku i magnezu.

Pożądana gęstość części

Zimnokomorowe odlewanie ciśnieniowe jest zwykle preferowane do produkcji części wymagających wysokiej gęstości i wytrzymałości o określonych właściwościach mechanicznych. Proces ten pozwala osiągnąć większą gęstość części niż odlewanie komorowe.

Wielkość produkcji

Przewidywana wielkość produkcji zależy od obu technik odlewania ciśnieniowego. Zimnokomorowe odlewanie ciśnieniowe oferuje doskonałą powtarzalność i precyzję, co sprawia, że jest preferowane do wielkoseryjnej produkcji złożonych części. Z kolei odlewanie ciśnieniowe z gorącą komorą jest odpowiednie dla mniejszych serii.

Uwzględnienie kosztów

Metoda odlewania ciśnieniowego w gorącej komorze może być opłacalną opcją dla mniejszych serii lub mniej złożonych części ze względu na szybsze i prostsze konfiguracje. Odlewanie ciśnieniowe na zimno wiąże się z wysokimi kosztami początkowymi ze względu na bardziej złożone typy sprzętu i dłuższe czasy cyklu. Metoda ta może być jednak bardziej ekonomiczna w przypadku produkcji na dużą skalę.

Kiedy wybrać odlewanie ciśnieniowe z zimną komorą

- Praca z metalami o wysokiej temperaturze topnienia

- Aplikacje wymagające części o dużej gęstości

- Produkcja złożonych części w dużych ilościach

Praca z metalami o wysokiej temperaturze topnienia

Zimnokomorowe odlewanie ciśnieniowe jest wymagane do produkcji materiałów odlewniczych o wysokich temperaturach topnienia, takich jak aluminium, mosiądz lub miedź. Wybór procesu gorącej komory może spowodować nierówne właściwości mechaniczne i uszkodzenie drogiego sprzętu.

Aplikacje wymagające części o dużej gęstości

Zastosowania wymagające wysokiej gęstości i solidnych właściwości mechanicznych są idealnym wyborem do odlewania ciśnieniowego w zimnej komorze.

Produkcja złożonych części w dużych ilościach

Obudowa zimnokomorowa doskonale sprawdza się w produkcji skomplikowanych części w dużych ilościach. Zapewnia precyzję i spójność niezbędną w przypadku złożonych projektów.

Kiedy wybrać odlewanie ciśnieniowe z gorącą komorą

- Korzystanie z metali o niższej temperaturze topnienia

- Nadawanie priorytetów szybszym cyklom produkcyjnym

- Ekonomiczna opcja dla mniejszych serii produkcyjnych

Korzystanie z metali o niższej temperaturze topnienia

Odlewanie gorącokomorowe jest idealne do produkcji części z materiałów o niższej temperaturze topnienia. Na przykład substancje takie jak magnez i cynk mają niższe temperatury topnienia i nie stanowią zagrożenia dla maszyn.

Nadawanie priorytetów szybszym cyklom produkcyjnym

W przypadku projektu, w którym priorytetem jest szybkość, odlewanie gorącokomorowe zapewniło krótki czas cyklu.

Ekonomiczna opcja dla mniejszych serii produkcyjnych

Odlewanie gorącokomorowe jest odpowiednie dla niższych serii produkcyjnych ze względu na jego opłacalność i krótszy czas konfiguracji.

Wnioski:

Wybór odpowiednich opcji odlewania między gorącą i zimną komorą ma kluczowe znaczenie dla optymalizacji produkcji. Odlewanie ciśnieniowe w gorącej komorze pozwala na produkcję części z materiałów o niskiej temperaturze topnienia w opłacalny sposób.

Odlewanie ciśnieniowe na zimno wyróżnia się w przypadku materiałów o wysokiej temperaturze topnienia, takich jak stopy aluminium i miedzi, zapewniając doskonałą gęstość i właściwości mechaniczne. Aby wybrać najlepszy proces produkcyjny, należy wziąć pod uwagę rodzaj metalu, wielkość produkcji i koszt.

Wraz z postępem technologicznym obie techniki produkcji będą nadal ewoluować, oferując zwiększone możliwości i nowe możliwości w zakresie precyzji i wydajności w sektorach produkcyjnych.

0 komentarzy