Aluminium jest dość powszechne w różnych gałęziach przemysłu ze względu na swoje zalety, takie jak lekkość, odporność na korozję i wytrzymałość. Jego powierzchnia jest jednak reaktywna, a w niektórych przypadkach może brakować odporności na zużycie lub twardości, aby spełnić niektóre zastosowania w przemyśle. W tym miejscu pojawia się termin bezprądowe niklowanie aluminium - procedura obróbki powierzchni, która znacznie poprawia właściwości użytkowe aluminium.

W artykule przyjrzymy się nauce, zaletom, technikom i wyzwaniom związanym z procesem bezprądowego niklowania aluminium, nauce stojącej za tym procesem, korzyściom płynącym z tego procesu, technikom stosowanym w tym procesie oraz przemysłowemu wykorzystaniu tego procesu. Dla profesjonalistów zajmujących się produkcją, którzy muszą wiedzieć, jak skutecznie niklować aluminium, a może dla ciekawskiego inżyniera, istnieje ogromny wpływ na trwałość i wydajność produktu, tylko dlatego, że wiesz, jak to zrobić.

Czym jest niklowanie bezprądowe?

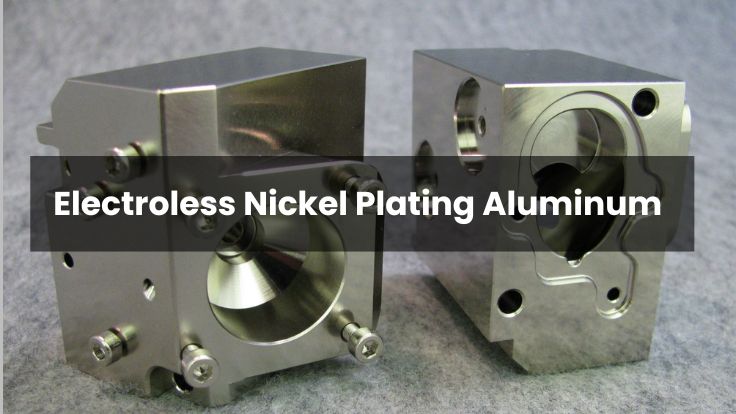

Niklowanie bezprądowe to technika obróbki chemicznej, w której stop niklowo-fosforowy lub niklowo-borowy jest osadzany na powierzchni bez konieczności stosowania zewnętrznego prądu elektrycznego. W porównaniu do tradycyjnego powlekania galwanicznego, odbywa się to poprzez utrzymującą się reakcję chemiczną, dając równomierną i spójną powłokę, niezależnie od geometrii lub kształtu elementu.

Zastosowany do aluminium, produkt jest częścią tak zwanego niklowanego aluminium, posiadającego wszystkie zwiększone wartości: odporność na zużycie, twardość i odporność na korozję. Technika ta stała się powszechna w przemyśle motoryzacyjnym, lotniczym i medycznym, a także w zastosowaniach elektrycznych ze względu na niezawodność i wszechstronność.

Jaki jest powód stosowania niklowania bezprądowego na aluminium?

Aluminium ma tendencję do tworzenia warstwy tlenku na swojej powierzchni, co może utrudniać dokładne powlekanie materiałów. Jednak dzięki zestawowi procesów obróbki wstępnej i etapów aktywacji można sprawić, że aluminium stanie się kandydatem odpowiednim do osadzania z niklem w procesie powlekania bezprądowego.

Poniżej przedstawiono korzyści wynikające z zastosowania bezprądowego niklowania aluminium:

- Jednolita grubość powłoki: Nawet w przypadku złożonej geometrii uzyskuje jednolitą grubość niklu.

- Zwiększona odporność na korozję: Powłoka niklowo-fosforowa zapobiega korozji aluminium.

- Twardość: Twardość bezprądowych powłok niklowych można zwiększyć do poziomu twardy chrom po podgrzaniu.

- Nie wymaga zasilania elektrycznego: Wymusza to uproszczoną konfigurację i koszty konkretnych aplikacji.

Branże zainteresowane procesem niklowania aluminium zwykle stosują procesy bezprądowe ze względu na ich stabilność i przewidywalność.

Proces niklowania bezprądowego aluminium

Niklowanie aluminium jest procesem osadzania chemicznego, który wymaga precyzyjnego przygotowania powierzchni i dobrze uregulowanej chemii, aby zapewnić długotrwałą powłokę niklową. Aluminium naturalnie tworzy pasywującą powłokę tlenkową, dlatego należy zapewnić, aby powłoka niklowa mogła prawidłowo przylegać. Jest to sekwencja kroków, których należy przestrzegać:

1. Czyszczenie i odtłuszczanie

Element aluminiowy jest myty za pomocą szmatki w celu wyeliminowania olejów, kurzu i innych zanieczyszczeń. Zwykle osiąga się to za pomocą alkalicznych środków czyszczących lub systemu czyszczenia ultradźwiękowego. Powierzchnia musi być czystym metalem, mury muszą być wolne od wszelkich pozostałości, ponieważ może to zakłócić przyczepność poszycia.

2. Powierzchnia jest wytrawiona

Powlekana część może zostać odtłuszczona, a następnie wytrawiona w roztworze alkalicznym (np. wodorotlenku sodu). Usuwa to naturalnie utworzoną warstwę tlenku glinu, a także pozostawia lekko chropowatą powierzchnię, aby umożliwić lepsze mechaniczne wiązanie niklu.

3. Desmutting

Podczas wytrawiania mogą pozostać niemetaliczne pozostałości [tlenki i międzymetale], zwane inaczej smołą. Do usunięcia takich zanieczyszczeń stosuje się roztwór kwasu azotowego lub siarkowego, pozostawiając czystą chemicznie powierzchnię aluminium.

4. Obróbka cynkiem

Jest to bardzo ważny etap bezprądowego niklowania aluminium. Element aluminiowy jest moczony w roztworze cynku, zastępując w ten sposób warstwę tlenku cienką warstwą cynku. Jest to środek wiążący, który jest umieszczony między aluminium a przyszłym złożem niklu za pomocą warstwy cynku. Operacja dwukrotnego cynkowania jest powszechna, szczególnie w zastosowaniach wysokoprądowych: pierwsza warstwa cynku jest usuwana i nakładana ponownie w celu zwiększenia przyczepności.

5. Nickel Strike (opcjonalnie)

Czasami, gdy wysoka przyczepność ma krytyczne znaczenie, cienka powłoka elektrolityczna (zwana również powłoką niklową) jest osadzana przed roztworem do powlekania bezprądowego. Spowoduje to silniejsze związanie bezprądowej powłoki niklowej z powierzchnią aluminium pokrytego cynkiem.

6. Niklowanie bezprądowe

Element poddawany jest procesowi ogrzewania w ciepłej kąpieli z niklu bezprądowego (zazwyczaj 85-95 C). W kąpieli znajdują się:

- zwykle siarczan niklu lub octan niklu jony niklu nikiel (w większości przypadków siarczan niklu lub octan niklu)

- Środki redukujące (takie jak podfosforyn sodu)

- Stabilizatory i kompleksy.g Surowy olej palmowy jest naturalnie kompleksem trójglicerydów, kwasów tłuszczowych, fitosteroli i fitosteroli.

- Podczas przetwarzania surowego oleju palmowego stabilizatory i środki kompleksujące muszą utrzymywać integralność kompleksu.

Reakcja chemiczna może przetworzyć jony niklu i pozostawić jednolitą warstwę stopu niklowo-fosforowego na wszystkich powierzchniach wewnętrznych otworów, krawędzi i martwych punktów bez użycia energii elektrycznej.

7. Obróbka cieplna i płukanie po powlekaniu (opcjonalnie)

Woda dejonizowana jest używana do czyszczenia części po powlekaniu. Niektóre aplikacje są poddawane obróbce cieplnej (zwykle 300-400 o C przez 12 godzin), która wzmacnia powłokę niklową, czyniąc ją twardszą i odporną na zużycie poprzez wytrącanie fosforu w postaci fosforku niklu.

8. Inspekcja i kontrola jakości

Na koniec powlekany element aluminiowy zostanie poddany kontroli, która może obejmować:

- Testowanie przyczepności

- Pomiar grubości

- Pomiar jednorodności za pomocą wizji

- Badanie korozji za pomocą mgły solnej

Są to procesy podejmowane w celu upewnienia się, że niklowane aluminium spełnia niezbędne aspekty mechaniczne, elektryczne i estetyczne.

Które materiały są niklowane?

Niklowanie to modny sposób na poprawę właściwości powierzchni wielu materiałów. Niklowanie jest stosowane w różnych gałęziach przemysłu w celu zwiększenia odporności na korozję, zwiększenia twardości i właściwości zużycia komponentu. Jednak nie wszystkie materiały są dobrze kompatybilne z niklowaniem. Materiały, które mogą być niklowane, zostały szczegółowo podzielone na kategorie i wyjaśnione w najprostszy możliwy sposób, jak pokazano poniżej.

1. Niklowanie metalu

a. Stal (stal węglowa, stal stopowa, stal nierdzewna)

Najczęściej niklowanym metalem jest stal. Jest ona bardzo przyczepna i nadaje się do elektrolitycznego i bezprądowego niklowania. Te części stali uzyskują zalety zwiększonej odporności na zużycie, ochrony przed rdzą i twardości na powierzchni. Proces zwykle przechodzi przez linię odtłuszczania, czyszczenia kwasem i aktywacji w celu uzyskania optymalnej wydajności powłoki.

b. Aluminium i stopy aluminium

Aluminium jest również lekkie, wytrzymałe i odporne na utlenianie, choć warstwa tlenku stanowi problem przy powlekaniu. Specjalne operacje obróbki wstępnej, takie jak powlekanie cynkiem lub podwójne powlekanie cynkiem, są wykonywane w celu skutecznego niklowania aluminium i upewnienia się, że będzie się ono trzymać. Elektroosadzanie niklu jest stosowane ze względu na jego zdolność do równomiernego pokrywania skomplikowanych form, jeśli chodzi o powlekanie elementu aluminiowego.

c. Miedź i stopy miedzi (mosiądz, brąz)

Niklowanie ma zastosowanie do miedzi i jej stopów, które są dobrymi podłożami. Są one korzystne pod względem przewodności elektrycznej, a także zapewniają dobrą przyczepność warstw niklu. Sprawia to, że są one dekoracyjne i użyteczne w zastosowaniach funkcjonalnych, np. jako armatura, złącza elektryczne i instrumenty muzyczne. Podkład miedziany Podczas powlekania tworzyw sztucznych lub stali zwykle stosuje się podkład miedziany.

d. Cynk i stopy cynku

Odlewanie ciśnieniowe powszechnie wykorzystuje cynk, a także Zamak, stop na bazie cynku. Materiały te są czasami niklowane, aby uczynić je odpornymi na korozję i trwałymi na powierzchni. Są one jednak reaktywne i wymagają odpowiedniego przygotowania powierzchni, takiego jak czyszczenie i ewentualne pokrycie warstwą miedzi (w celu wzmocnienia pierwszego wiązania).

e. Stopy niklu

Stopy zawierające nikiel mogą z kolei być niklowane, szczególnie tam, gdzie wymagany jest specjalny efekt powierzchniowy, zwiększona twardość lub odporność na korozję. Niklowanie upiększające stopów niklu jest stosowane w przemyśle lotniczym i morskim, gdzie w trudnych warunkach wymagane jest zapewnienie dodatkowej ochrony.

f. Tytan

Tytan jest metalem wysoce odpornym na korozję, który jest stosowany w bardzo ważnych obszarach, takich jak lotnictwo i medycyna. Ze względu na naturalnie pasywną warstwę tlenku jest on jednak trudny w obróbce. Nikiel musi być osadzany w specjalistycznych procesach aktywacji, zwykle związanych z wykorzystaniem trawienia na bazie fluorków, aby umożliwić osadzanie niklu.

g. Magnez

Magnez jest wysoce reaktywny i lekki. Niklowanie może być stosowane, ale w tym przypadku wymaga wielu warstw obróbki wstępnej, takich jak trawienie powierzchni, cynkowanie, a nawet miedziowanie. Proces ten jest bardziej skomplikowany i zwykle ogranicza się do specjalnych zastosowań w lotnictwie i siłach zbrojnych.

2. Niklowanie materiałów niemetalowych

Niklowanie jest również stosowane do materiałów nieprzewodzących, takich jak tworzywa sztuczne i ceramika; muszą one najpierw zostać przewodzące, aby umożliwić proces powlekania.

a. Tworzywa sztuczne (ABS, poliwęglan i nylon)

Niektóre tworzywa sztuczne, w szczególności ABS (akrylonitryl-butadien-styren), doskonale nadają się do niklowania. Zaczyna się od wytrawienia powierzchni, a następnie jej uczulenia i aktywacji, aby zmusić ją do przewodzenia prądu. Zwykle stosuje się cienką warstwę miedzi, a następnie warstwę niklu. Metoda ta jest powszechnie stosowana w wykończeniach samochodowych, elektronice użytkowej i wykończeniach urządzeń.

b. Ceramika

Ceramika może być niklowana do specjalnych zastosowań, które obejmują ekranowanie elektromagnetyczne, zwiększenie przewodności cieplnej lub zastosowania medyczne. Przed przeprowadzeniem procedury niklowania elektrolitycznego powierzchnia ceramiki jest najczęściej szorstkowana i powlekana warstwą przewodzącą.

c. Szkło

W rzadkich przypadkach niklowanie może być wykonywane na szkle, zwykle na przyrządach optycznych, sprzęcie naukowym lub jako dekoracja. Szkło musi być najpierw pokryte warstwą przewodzącą, zwykle za pomocą procesu osadzania z fazy gazowej, zanim będzie można je niklować.

3. Niklowanie kompozytów

a. Polimery wzmocnione włóknem węglowym (CFRP)

Wysokowydajne aplikacje, takie jak wytrzymałość i oszczędność wagi, są ważną cechą, dlatego wykorzystują materiały kompozytowe, takie jak tworzywa sztuczne wzmocnione włóknem węglowym. Niklowanie takich kompozytów zapewnia kriogeniczne ekranowanie zakłóceń elektromagnetycznych (EMI), zwiększoną trwałość mechaniczną i odporność na zużycie. Przed procesem galwanizacji powierzchnia musi zostać wytrawiona, a następnie pokryta warstwą przewodzącą.

4. Punkt do odnotowania przed niklowaniem

a. Przygotowanie powierzchni

Aby uzyskać dobre niklowanie, konieczne jest przygotowanie powierzchni. Obejmuje to czyszczenie, odtłuszczanie, trawienie i czasami cynkowanie lub powlekanie galwaniczne w zależności od materiału. Przygotowanie powierzchni zapewnia niklowi dobre zakotwiczenie i właściwą zamierzoną wydajność.

b. Wybór metody galwanizacji

- Elektrolityczne niklowanie - ta metoda zużywa prąd elektryczny i działa dobrze z metalami, które przewodzą prąd i mają mniej skomplikowane kształty.

- Nikiel bezprądowy to proces chemiczny, który doskonale sprawdza się w przypadku części o skomplikowanych kształtach lub niemetalicznych.

- Ważne jest, aby wybrać odpowiednią metodę w celu uzyskania pożądanego rezultatu.

c. Kwestie bezpieczeństwa i ochrony środowiska

Niklowanie jest niebezpieczne, ponieważ wykorzystuje pewne niebezpieczne substancje chemiczne, które należy traktować z należytą ostrożnością. We współczesnym procesie galwanizacji konieczne jest posiadanie odpowiedniej wentylacji i systemów utylizacji odpadów oraz przestrzeganie wymogów przepisów środowiskowych (takich jak REACH i RoHS).

5. Tabela podsumowująca materiały, które mogą być niklowane

| Materiał | Nickel Platable? | Wymagania |

| Stal | Standardowe czyszczenie i aktywacja | |

| Aluminium | Cynkowanie wymagane przed galwanizacją | |

| Miedź/Brąz/Brąz | Doskonałe podłoże do galwanizacji | |

| Cynk/stopy cynku | Wymaga starannego czyszczenia i miedziowania | |

| Stopy niklu | Używany do wykańczania powierzchni lub jako bariera antykorozyjna | |

| Tytan | Wymaga agresywnej aktywacji powierzchni | |

| Magnez | Złożony proces z wieloma obróbkami wstępnymi | |

| Tworzywa sztuczne (ABS itp.) | (z przygotowaniem) | Wymaga wytrawiania i powłoki przewodzącej |

| Ceramika | (z przygotowaniem) | Wymaga specjalnej obróbki powierzchni |

| Szkło | (z przygotowaniem) | Wymaga przewodzącej obróbki powierzchni |

| Kompozyty z włókna węglowego | (z przygotowaniem) | Używany do ekranowania EMI; wymaga gruntowania |

Rodzaje powłok z niklu bezprądowego

Niklowanie bezprądowe Niklowanie bezprądowe jest procesem chemicznym; w porównaniu do niklowania, osadza stop niklu i fosforu lub boru na podłożu i nie wymaga energii elektrycznej do napędzania procesu. Bezprądowe powłoki niklowe mogą być zaprojektowane z wybranymi właściwościami poprzez regulację w zależności od stężenia fosforu lub boru w kąpieli galwanicznej; odporność na korozję, twardość i odporność na zużycie są osiągane na bezprądowej powierzchni niklowej.

1. Niskofosforowa bezprądowa powłoka niklowa (2-5% fosforu)

Twardość, odporność na zużycie i przyczepność powłok o niskiej zawartości fosforu są niezwykle wysokie. Niska zawartość fosforu prowadzi do krystalicznej struktury, która sprawia, że powłoka jest bardzo twarda po nałożeniu.

Kluczowe cechy:

- Twardość 700-750 VHN (a nawet ponad 1000 VHN po obróbce cieplnej).

- Najbardziej odpowiedni w przypadku ścierania.

- Mniejsza odporność na korozję w porównaniu z powłokami o wysokiej zawartości fosforu.

- Stosowany w narzędziach, formach, matrycach i częściach samochodowych.

Zastosowania:

- Formy wtryskowe

- Oprzyrządowanie przemysłowe

- Siłowniki hydrauliczne

2. Powłoka z niklu bezprądowego o średniej zawartości fosforu (fosfor 5-9%)

Jest to najczęściej stosowana powłoka niklowa, która zapewnia kompromis między odpornością na korozję a twardością. Jest mikrokrystaliczna i może być stosowana w wielu procesach przemysłowych.

Kluczowe cechy:

- Wielofunkcyjny i ekonomiczny.

- Raczej wysoka twardość i odpowiednia odporność na zużycie.

- Odpowiednia ochrona w warunkach umiarkowanej agresji.

- Trafne w odniesieniu do ogólnego skupienia się na inżynierii.

Zastosowania:

- Części samochodowe

- Mechaniczne elementy złączne

- Maszyny przemysłowe

- Narzędzia do pól naftowych

3. Bezprądowa powłoka niklowa (10 do 13 procent fosforu)

Struktura powłok wysokofosforowych jest amorficzna (bez granic ziaren), co jest głównym czynnikiem wpływającym na ich doskonałą odporność na korozję. Powłoki te znajdują szczególne zastosowanie w przetwórstwie chemicznym, przemyśle morskim i elektronicznym.

Kluczowe cechy:

- Dobra odporność na korozję i kwasy.

- Niemagnetyczny i równomierny depozyt.

- Mniej twarde niż rodzaje o niskiej zawartości fosforu (mogą być utwardzane w procesie obróbki cieplnej).

- Bardzo gładka, nieprzepuszczalna (nie) porowata powierzchnia.

Zastosowania:

- Sprzęt do przetwórstwa chemicznego i spożywczego

- Układ scalony, płytka drukowana (PCB)

- Komponenty lotnicze i kosmiczne

- Osprzęt morski

4. Bezprądowe powłoki niklowo-borowe

Powłoki te są oparte na pierwiastku stopowym boru zamiast fosforu. Nikiel-bor ma ekstremalną twardość nawet bez obróbki cieplnej i zapewnia dobrą odporność na zużycie i ścieranie.

Kluczowe cechy:

- Twardość po osadzeniu wynosi 9501000 VHN.

- Doskonały jako dodatek do zastosowań, w których występuje tarcie, poślizg i zużycie.

- Nie jest tak odporna na korozję jak powłoka na bazie fosforu.

- Możliwość obróbki cieplnej w celu uzyskania większej twardości.

Zastosowania:

- Narzędzia tnące

- Elementy zaworu

- Tuleje i łożyska Łożyska i tuleje

- Komponenty lotnicze i obronne

5. Kompozytowe bezprądowe powłoki niklowe EN + cząstki stałe

Powłoki kompozytowe to powłoki składające się z cząstek takich jak PTFE (teflon), węglik krzemu (SiC) lub diament w niklu bezprądowym, aby zapewnić właściwości niklu bezprądowego.

Popularne kompozyty:

- Nickel PTFE: Zapewnia suchy smar, zmniejsza tarcie i przywieranie.

- Nikiel-SiC lub nikiel-diament: Zwiększa odporność na zużycie i twardość powierzchni.

Zastosowania:

- Formy i matryce wymagające właściwości antyadhezyjnych

- Elementy pompy

- Urządzenia wirujące z dużą prędkością

Części zamienne do sprzętu lotniczego

Tabela porównawcza

| Typ | Poziom fosforu/boru | Twardość | Odporność na korozję | Najlepsze dla |

| Niski poziom fosforu | 2-5% P | Bardzo wysoka | Niski | Odporność na zużycie i ścieranie |

| Fosfor średni | 5-9% P | Umiarkowany | Umiarkowany | Aplikacje ogólnego przeznaczenia |

| Wysoka zawartość fosforu | 10-13% P | Niski do umiarkowanego | Bardzo wysoka | Środowiska korozyjne |

| Nikiel-Bor | 0% P / ~3-5% B | Bardzo wysoka | Niski do umiarkowanego | Ekstremalna odporność na zużycie |

| Kompozyt (EN + PTFE, SiC itp.) | Różne | Wysoki | Zależy od matrycy | Specjalistyczne potrzeby inżynieryjne |

Trudności związane z niklowaniem aluminium

O ile istnieje wiele zalet związanych z użyciem terminu niklowanie aluminium, istnieją również wyraźne trudności z jego zastosowaniem:

- Kontrola warstwy tlenku: Warstwa tlenku leżąca na powierzchni aluminium musi być skutecznie usunięta, aby powlekanie aluminium mogło być wykonane z powodzeniem.

- Problemy z przyczepnością: Brak odpowiedniej obróbki wstępnej może prowadzić do łuszczenia się lub braku przyczepności.

- Konserwacja wanny: Kąpiel musi być prawidłowo monitorowana i stale uzupełniana, aby jakość pozostała taka sama.

- Koszt: Jest bardzo skuteczny na dużą skalę, ale w przypadku małych instalacji, chemikalia i początkowe koszty konfiguracji mogą być wygórowane.

Skutecznie wyszkoleni operatorzy byliby niezbędni do pomyślnego zakończenia procesu bezprądowego niklowania aluminium, szczególnie w branżach wymagających wysokiej precyzji.

Obróbka cieplna twardości i wydajności

Obróbka cieplna po powlekaniu jest powszechnie stosowana w celu poprawy właściwości mechanicznych danego materiału niklowanego aluminium. Twardość i naprężenia wewnętrzne mogą być znacznie zmniejszone poprzez ogrzewanie powlekanego elementu w wysokich temperaturach (300 400 C).

Poddany obróbce cieplnej nikiel bezprądowy osiąga twardość 8001000 Vickersów, dzięki czemu nadaje się do takich zastosowań jak formy wtryskowe, części silników, a nawet sprzęt wojskowy.

Wkład chemii w galwanizację niklem

Niklowanie galwaniczne jest formą wykańczania powierzchni, w której prąd elektryczny jest wykorzystywany do nakładania cienkiej powłoki niklu na podłoże. Charakter wykończenia niklowego, taki jak twardość, jasność, odporność na korozję i plastyczność, zależy głównie od odczynników w kąpieli galwanicznej.

1. Sól niklowa

Głównymi źródłami jonów niklu w kąpieli są sole niklu. Najpopularniejsze formy to siarczan niklu, sulfaminian niklu i chlorek niklu. Każdy typ ma inny wpływ na poszycie, np. sulfaminian niklu wytwarza niskie naprężenia wewnętrzne i jest stosowany głównie w inżynierii, podczas gdy siarczan niklu będzie miał zastosowanie w pracach dekoracyjnych.

2. Bufory

Kwasy borowe i inne rodzaje buforów zapewniają, że pH kąpieli utrzymuje się na poziomie między 3,5 a 4,5. Równomierne osadzanie i unikanie takich defektów jak wżery lub przypalenia można osiągnąć za pomocą stabilnego pH. Gdy pH wymknie się spod kontroli, spowoduje to matowe lub kruche wykończenie niklu.

3. Rozjaśniacze i środki wyrównujące Rozjaśniacze i środki wyrównujące

Rozjaśniacze i niwelatory to organiczne dodatki, które sprawiają, że powłoka niklowa wygląda lepiej. Pomagają one w zapewnieniu gładkiego, lustrzanego wykończenia, zatrzymując drobne defekty i wygładzając powierzchnię. Są to zwykle dekoracyjne powłoki niklowe.

4. Środki zwilżające

Środki zwilżające (zwane również środkami powierzchniowo czynnymi) zmniejszają napięcie powierzchniowe, a także zapobiegają przywieraniu pęcherzyków gazu do części. Zmniejsza to wżery i zapewnia równomierne wykończenie, szczególnie w przypadku elementów o skomplikowanym kształcie lub z zagłębieniami.

5. Dodatki zwiększające twardość i ciągliwość

Niektóre dodatki chemiczne mogą zwiększać twardość złoża niklu, podczas gdy inne zwiększają elastyczność. Na przykład, kobalt jest dodawany, aby uczynić go twardszym do stosowania tam, gdzie ważna jest odporność na zużycie, ale kąpiele na bazie sulfamatu są stosowane w celu utrzymania plastyczności do produkcji części inżynieryjnych.

6. Jony chlorkowe

Anoda jest rozpuszczana z wysoką wydajnością i utrzymywana w przewodnictwie za pomocą jonów chlorkowych, najczęściej chlorku niklu lub kwasu solnego. Zbyt duża ilość chlorków może jednak powodować naprężenia w powłoce lub szorstkie wykończenia.

7. Reduktory stresu

Aby zapobiec pękaniu/ łuszczeniu, do kąpieli dodawane są środki zmniejszające naprężenia. Są one stosowane w celu zmniejszenia naprężeń wewnętrznych w powłoce i są bardzo pomocne w przypadku części precyzyjnych, w których ważne jest zachowanie wymiarów.

8. Typ wanny, który ma wpływ na końcowe właściwości Typ wanny

Różne składniki chemiczne w mieszaninach chemikaliów prowadzą do różnych kąpieli niklujących. Przykładem są kąpiele Wattsa, które są wykończeniami dekoracyjnymi i kąpiele sulfaminianowe, które są preferowane w zastosowaniach technicznych ze względu na niskie naprężenia.

Rodzaje kąpieli do galwanizacji niklu i ich działanie chemiczne

| Typ kąpieli | Główne substancje chemiczne | Charakterystyka | Typowe zastosowania |

| Watts Bath | Siarczan niklu, chlorek niklu, kwas borowy | Dobra jasność, umiarkowana twardość, łatwa kontrola | Elementy dekoracyjne, wykończenia samochodowe |

| Kąpiel sulfamatowa | Sulfamat niklu, kwas borowy | Niskie naprężenia wewnętrzne, wysoka plastyczność, doskonałe do grubych powłok | Lotnictwo i kosmonautyka, inżynieria precyzyjna, elektronika |

| Kąpiel chlorkowa | Wysoka zawartość chlorku niklu, brak siarczanu niklu | Wysoka wydajność anodowa, szybkie powlekanie, bardziej szorstkie wykończenie powierzchni | Powlekanie taśm stalowych, szybkie linie produkcyjne |

| Kąpiel całkowicie chlorkowa | Tylko chlorek niklu | Agresywne działanie galwaniczne, słaba ciągliwość | Zastosowania specjalne, powlekanie nieprecyzyjne |

| Wanna z twardego niklu | Dodatki takie jak kobalt, środki niwelujące | Wysoka twardość, odporność na zużycie, może zmniejszać ciągliwość | Narzędzia, matryce, powierzchnie zużywalne |

| Wanna z jasnego niklu | Rozjaśniacze (np. sacharyna, kumaryna) | Lustrzane wykończenie, gładkie, dekoracyjne, niższa odporność na korozję | Biżuteria, artykuły gospodarstwa domowego |

| Wanna z niklu sferoidalnego | Sulfamat + reduktory stresu | Maksymalna elastyczność, niskie naprężenia, odporność na pęknięcia | Sprężyny, złącza, części zginające |

Zastosowanie niklowania bezprądowego na aluminium

Bezprądowe niklowanie aluminium jest tak powszechne w przemyśle, w którym wymagane są materiały o wysokiej wydajności. Dzięki temu procesowi jesteśmy w stanie zwiększyć odporność aluminium na korozję, jego twardość i trwałość, a tym samym wartość niklowanego aluminium w wielu różnych zastosowaniach.

Przemysł lotniczy

Aluminium jest lżejsze, jednak nie zawsze jest odporne na warunki panujące w przemyśle lotniczym. Niklowanie aluminium zwiększa odporność na korozję i twardość powierzchni, dzięki czemu nadaje się do produkcji samolotów, takich jak siłowniki, zawory i obudowy.

Przemysł motoryzacyjny

Silniki, obudowy skrzyni biegów, listwy ozdobne itp. wykonane z niklowanej blachy aluminiowej znajdują się w samochodach, zwłaszcza tych, które są zbudowane z myślą o wydajności i luksusie. Niklowanie jest odporne na wysokie naprężenia, a także na ciepło, tarcie i zużycie.

Elektronika i elektryka

Aluminium powinno być przewodzące i lutowalne poprzez obróbkę powierzchni. Bezprądowe niklowanie aluminium jest rozwiązaniem, ponieważ zapewnia wysokiej jakości przewodzące styki, płytki drukowane i obudowy.

Przemysł naftowy i gazowy

Przemysł naftowy i gazowy naraża swoje narzędzia i komponenty na korozję i silne ścieranie. Aluminium może być niklowane, aby zapewnić twardą powierzchnię odporną na korozję; takie powierzchnie są często spotykane na zaworach, pompach i sprzęcie wiertniczym.

Maszyny przemysłowe

Niklowane aluminium znajduje zastosowanie w sprzęcie, który powinien być lekki i wytrzymały. Jest również dostępne w wałkach drukarskich, narzędziach pneumatycznych i częściach maszyn, które są narażone na zużycie.

Laboratorium medyczne

Sprzęt medyczny jest korzystny ze względu na czyste i nieporowate powierzchnie. Narzędzia chirurgiczne, sprzęt do obrazowania i narzędzia laboratoryjne mogą być niklowane przy użyciu techniki znanej jako bezprądowe niklowanie aluminium: technika ta zapewnia gładką powierzchnię i wysoką odporność na chemikalia do sterylizacji.

Obrona i wojsko

Oczekuje się, że komponenty w systemach wojskowych będą działać w trudnych warunkach. Aluminiowa płyta niklowa jest używana do produkcji odpornych, twardych komponentów rakietowych, złączy, a także lekkich części pancerza.

Względy środowiskowe

Procesy chemiczne zostały poddane kontroli, ponieważ branże coraz częściej zwracają uwagę na praktyki zrównoważonego rozwoju. System bezprądowego niklowania, choć kompetentny, zawiera metale ciężkie i związki fosforu, które, jeśli nie są kontrolowane, mogą mieć wpływ na środowisko.

W celu zminimalizowania wpływu na środowisko:

- Chemikalia galwaniczne powinny być neutralizowane lub poddawane recyklingowi.

- Żywotność kąpieli powinna zostać przedłużona poprzez filtrację i dodanie środków chemicznych.

- Precyzyjne wykorzystanie wody powinno być zmaksymalizowane przez struktury odzyskiwania wody płuczącej.

Zrównoważony rozwój oznacza, że zdolność do niklowania aluminium nadal spełnia nowoczesne standardy ochrony środowiska.

Kontrola jakości i inspekcja

Aby zagwarantować wydajność komponentu wykonanego z niklowanego aluminium, proces produkcji powinien być ściśle monitorowany. Techniki obejmują:

- Pomiar grubości: Fluorescencja rentgenowska lub użycie mikrometrów do sprawdzenia właściwego poziomu powłok.

- Testowanie przyczepności: Siła wiązania jest mierzona w testach mechanicznego odrywania lub zginania.

- Twardość powierzchni: Integralność mechaniczna jest sprawdzana za pomocą testów twardości Vickersa lub Rockwella.

- Testowanie korozji: Wykorzystuje komory mgły solnej, które mają naśladować warunki eksploatacyjne.

- Takie oceny są kluczowe w dziedzinach, w których nie ma tolerancji dla niepowodzeń, na przykład w przemyśle lotniczym i obronnym.

Przyszłe trendy w niklowaniu aluminium

Przyszłość materiałoznawstwa/produkcji napędza przyszłość niklowania aluminium:

- Powłoki nanostrukturalne: Dodanie nanocząstek do bezprądowych kąpieli niklowych może potencjalnie poprawić odporność na zużycie i przewodność.

- Powłoki hybrydowe: Mieszanina niklu bezprądowego i PTFE (teflonu) tworzy nieprzywierające powierzchnie smarne.

- Automatyzacja: Sam proces galwanizacji staje się coraz bardziej powtarzalny i wydajny dzięki robotyce i inteligentnemu sterowaniu.

- REACH i RoHS: Nowe formuły zostały opracowane tak, aby zminimalizować ilość szkodliwych substancji i zachować ten sam poziom wydajności.

Wszystkie te postępy mają na celu zapewnienie, że różnorodność, a mianowicie bezprądowe niklowanie aluminium, może być konkurencyjna na zmieniającym się rynku.

Wnioski

Niklowanie bezprądowe jest skutecznym sposobem na uzupełnienie nieodłącznych zalet aluminium, dzięki czemu może być stosowane w trudnych warunkach przemysłowych. Rozwiązując problemy z przyczepnością, usuwaniem tlenków i jednorodnością powłoki, możliwe jest uzyskanie niezawodnie akceptowalnego osadzania takiego wykończenia, jak wysoka jakość niklowania na aluminium.

Aerospace do elektroniki z możliwością wykończenia niklem aluminium poprzez alternatywny proces bezprądowy wyznacza nowe granice innowacyjności i trwałości. Technologia stale się rozwija i to samo dotyczy narzędzi i metod stosowanych w doskonaleniu bezprądowego niklowania aluminium.

Niezależnie od tego, czy chcesz zwiększyć odporność na korozję, zbudować twardszą powierzchnię, czy kształtować powtarzalne wyniki, każda firma dążąca do osiągnięcia sukcesu produktu w dłuższej perspektywie powinna nalegać na doskonalenie nauki i sztuki niklowania aluminium.

Często zadawane pytania

1. Dlaczego warto stosować bezprądowe niklowanie aluminium?

Celem laserowej obróbki aluminium, bezprądowego niklowania aluminium, jest abstrakcyjna, skuteczna poprawa właściwości powierzchni aluminium, czyli jego odporności na korozję, twardość i ścieranie. Surowe aluminium jest miękkie i reaktywne na chemikalia, dlatego warstwa niklu chroni warstwę i przedłuża jej żywotność oraz wytrzymuje trudne warunki, na które ta część może być narażona.

2. Czy galwanizacja różni się od niklowania bezprądowego?

Tak. Powlekanie galwaniczne polega na osadzaniu niklu za pomocą zewnętrznego prądu elektrycznego, podczas gdy proces bezprądowego niklowania aluminium w znacznie większym stopniu opiera się na reakcji chemicznej. Wynika to z bardziej równomiernej powłoki uzyskanej w przypadku powlekania bezprądowego, szczególnie w przypadku złożonych lub nieregularnych geometrii, w związku z czym dobrze nadaje się do precyzyjnie zaprojektowanych elementów z aluminium.

3. W jakim zastosowaniu używane jest niklowane aluminium?

Niklowane aluminium znajduje zastosowanie w wielu różnych branżach, takich jak: lotnictwo, motoryzacja, elektronika oraz ropa i gaz. Jego największa wartość występuje w obszarach, w których wymagana jest wytrzymałość lub odporność na korozję przy użyciu lekkich materiałów, np. w układach paliwowych, złączach elektronicznych i obudowach mechanicznych.

0 komentarzy