Podczas kontroli jakości odlewów ciśnieniowych każdy etap jest dokładnie sprawdzany. Po pierwsze, sprawdzany jest odpowiedni materiał, taki jak A380 lub AZ91D. Podczas produkcji części obserwuje się, jak gorący jest stopiony metal (np. 750-950°F dla aluminium) i jak mocno producent wpycha go do formy (między 2000 a 10000 psi). Aby zajrzeć do środka bez łamania części, należy użyć promieni rentgenowskich lub ultradźwięków. Następnie należy zmierzyć części za pomocą narzędzi. Dokładność wynosi około 0,005 cala. Na koniec należy sprawdzić, czy na zewnątrz nie występują problemy, takie jak linie, w których metal nie został dobrze połączony (zimne zamknięcia) i pęknięcia.

Ten artykuł wyjaśnia typowe wady odlewów ciśnieniowych i ich przyczyny wraz z prostymi wyjaśnieniami. Dowiedz się, w jaki sposób powstają te problemy i jaki mają wpływ na jakość odlewów ciśnieniowych.

Rodzaje wad odlewów ciśnieniowych

1. Porowatość

Zazwyczaj wada porowatości występuje z powodu tworzenia się małych otworów lub szczelin wewnątrz metalu podczas odlewania. Wady porowatości są zazwyczaj dwojakiego rodzaju:

- Porowatość gazu

- Kurczliwość Porowatość

Porowatość gazu

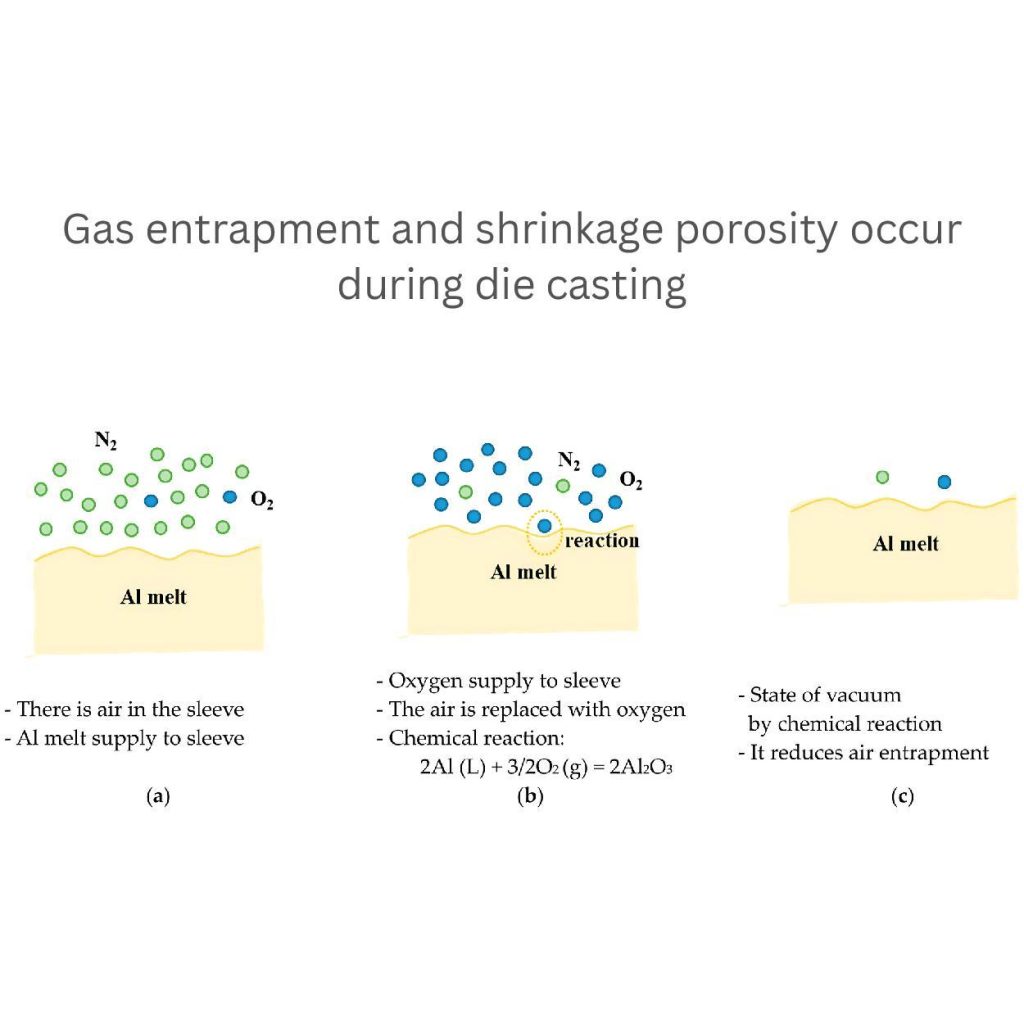

Porowatość gazowa występuje, gdy jakiś rodzaj gazu lub powietrza jest uwięziony w stopionym metalu podczas krzepnięcia. Na przykład azot (N₂) lub tlen (O₂).

Gazy te są wychwytywane podczas procesu odlewania. Jak pokazano na ilustracji, (a) pokazuje, jak powietrze dostaje się do tulei i miesza się ze stopionym aluminium (Al melt).

(b) Diecaster dodaje tlen, aby zastąpić powietrze w tulei, co powoduje reakcję: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Reakcja ta tworzy próżnię w celu zmniejszenia uwięzienia powietrza. Poprawia to również jakość materiału.

Kurczliwość Porowatość

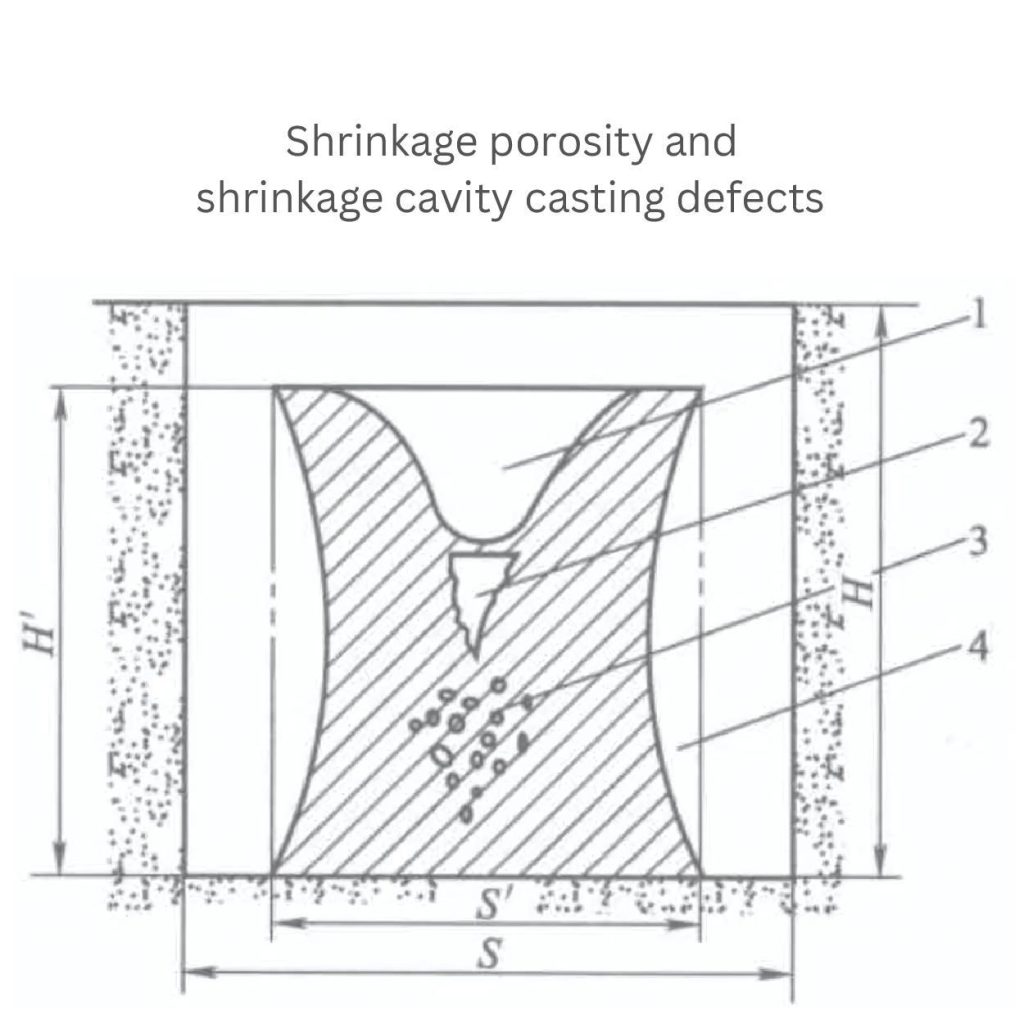

Gdy część staje się stała, istnieje ryzyko porowatości skurczowej. Dzieje się tak często z powodu niekompletnego wypełnienia formy, które tworzy szczeliny.

Dodatkowo, nierówne szybkości chłodzenia i wzorce krzepnięcia są głównymi czynnikami prowadzącymi do skurczu.

Co więcej, powolne chłodzenie czasami powoduje większe szczeliny skurczowe. Ponieważ metal stygnie nierównomiernie i powoduje odkształcenia lub pęknięcia.

Normy dotyczące porowatości:

- Firmy mogą akceptować części z małymi otworami, których grubość jest mniejsza niż 2%.

- Jeśli porowatość ma średnicę poniżej 0,5 mm, jest to dobre rozwiązanie dla części konstrukcyjnych.

- Staraj się utrzymywać tempo chłodzenia na poziomie 5-10°C na sekundę. Pomoże to zapobiec porowatości podczas krzepnięcia.

2. Skurcz: Co się dzieje, gdy metal stygnie

Skurcz występuje, ponieważ metale swobodnie rozszerzają się, gdy są w formie stopionej i kurczą się po schłodzeniu. Szybsze chłodzenie powoduje jeszcze większe kurczenie. Z powodu wczesnego krzepnięcia przed wystąpieniem znacznego skurczu. Kwestia ta zależy również od rodzaju używanego metalu.

Na przykład, przy użyciu metalu aluminiowego, skurcz może wynosić około 1,6%-2,5%, podczas gdy dla stali może wynosić 0,5%-1,5%. Jednak różne stopy lub czynniki środowiskowe mogą wpływać na współczynnik skurczu.

Kurczenie się wymiarów

Skurcz wymiarowy zmniejsza cały metal do mniejszego rozmiaru. Jest to spowodowane kurczeniem się materiału podczas chłodzenia. Na przykład, jeśli produkujesz metalowy pręt o długości 100 mm, może on skurczyć się do 98 mm. Oznacza to zmniejszenie o 2%. Ten rodzaj skurczu może również wpływać na precyzję produkcji.

Skurcz objętościowy

Gdy ciekły metal odciąga się wewnętrznie podczas krzepnięcia. Powoduje to powstawanie niepotrzebnych przestrzeni lub pustych przestrzeni. Problemy te znane są jako skurcz objętościowy. Puste przestrzenie wyglądają jak kieszenie powietrzne w gąbce. Wpływają one na wytrzymałość części i osłabiają jej strukturę bez znaczącej zmiany kształtu zewnętrznego.

Normy dotyczące skurczu:

- Odmierzyć wystarczającą ilość śrutu, aby prawidłowo wypełnić formę w celu wyeliminowania ryzyka skurczu.

- Sprawdź, czy części mają odpowiedni rozmiar i kształt z minimalnymi przerwami.

- Zastosuj akceptowalną szybkość chłodzenia (5-15 °C na sekundę). Pozwoli to uniknąć zniekształceń.

- Większość aplikacji uznaje skurcz poniżej 0,3% w objętości za spełniający ich standardowe limity.

3. Chropowatość powierzchni

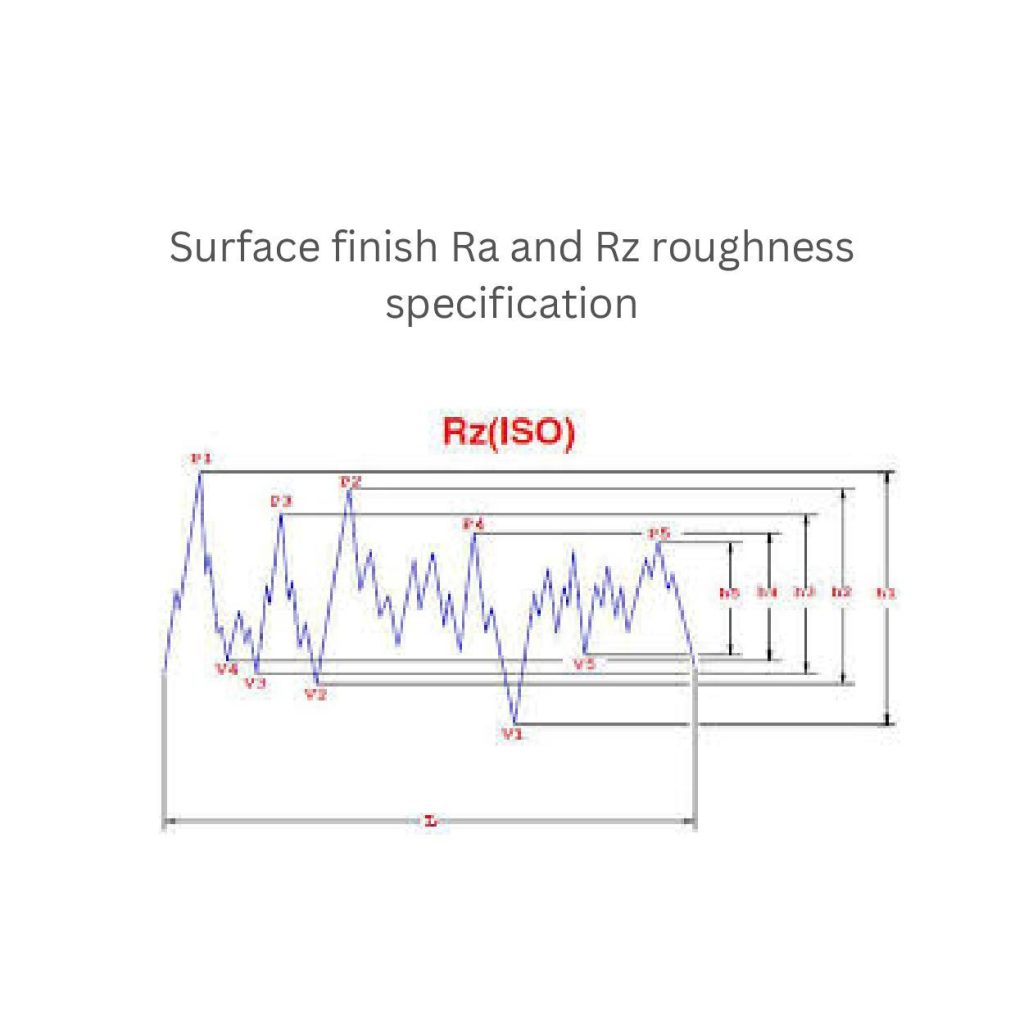

Chropowatość powierzchni to stan powierzchni części, zarówno chropowatej, jak i gładkiej. Producenci określają poziomy powierzchni za pomocą parametrów takich jak Ra (średnia chropowatość) i Rz (głębokość chropowatości). Na przykład większość części jest akceptowana z wartościami Ra od 1,6 do 6,3 µm, w zależności od ich zastosowania.

Słabe powierzchnie części wynikają z kilku przyczyn, w tym zużycia matrycy, wentylacji i uwięzienia powietrza. Czasami producenci nie wymieniają starych form i nie umieszczają odpowiednich otworów wentylacyjnych w celu odprowadzenia powietrza. Z tego powodu nie udaje im się uzyskać oczekiwanych powierzchni.

Normy dotyczące chropowatości powierzchni:

- Dopasowanie wartości Ra w określonym zakresie dla funkcjonalnych zastosowań

- Regularnie sprawdzaj narzędzia maszynowe, takie jak formy, odpowietrzniki, kanały chłodzące itp. w celu zapewnienia stałej jakości powierzchni.

4. Niedokładności wymiarowe

Gdy producentom nie udaje się dopasować rozmiaru i kształtu części do profilu, kwestia ta odnosi się do niedokładności wymiarowych. Niezachowanie wymiarów podczas odlewania może powodować typowe problemy, w tym wypaczenia, zniekształcenia i różnice w grubości.

Na przykład, nierównomierne chłodzenie może spowodować wygięcie lub skręcenie metalu (wypaczenie). Zniekształcenia często pojawiają się, gdy ciśnienie podczas odlewania przekracza konsystencję (1000-2000 barów). Podobnie, jeśli stopiony metal nie wypełnia formy równomiernie, powstają różnice w grubości.

Normy dotyczące dokładności wymiarowej:

- Zastosuj odpowiednie szybkości chłodzenia w zależności od potrzebnej części.

- Spełniają wymagania dotyczące rozmiaru części z tolerancją ±0,1 mm

- Dodaj jednolitą grubość w zakresie 1,5-3 mm, w zależności od zastosowania.

Środki kontroli jakości odlewów ciśnieniowych

Kontrola jakości w produkcji obejmuje etapy inspekcji. Pomaga to zapewnić, że części spełniają wymagane standardy. Etapy te obejmują kontrolę materiałów, monitorowanie procesów i szkolenie operatorów.

Kontrola i testowanie

Jakość części można sprawdzić, dzieląc proces na dwie sekcje: w trakcie i końcową. Producenci mogą rozpocząć kontrolę części podczas produkcji. Dzięki temu mogą wcześnie wykryć wady. Z drugiej strony, końcowe inspekcje zapewniają, że uformowana część jest dokładna i spełnia wszystkie specyfikacje.

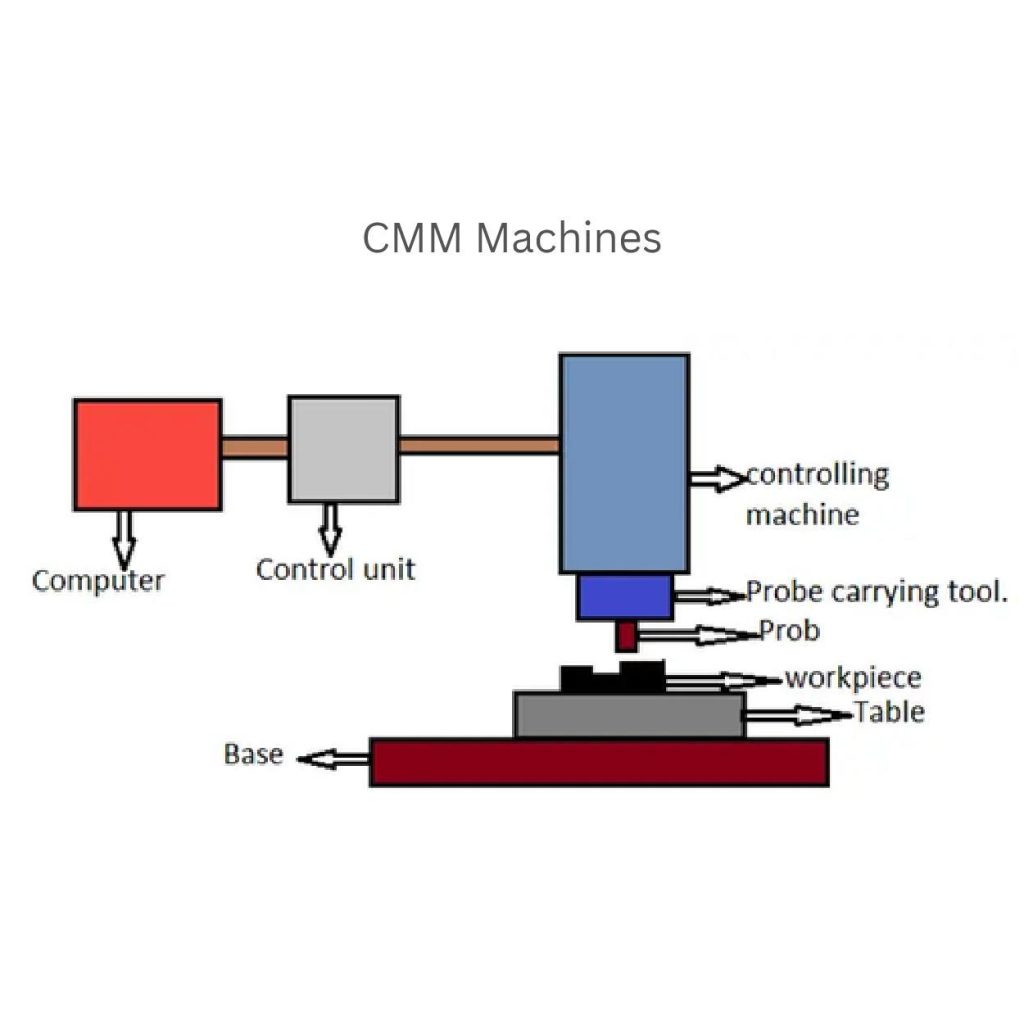

Ponadto producenci mogą korzystać ze zautomatyzowanych systemów kontroli, takich jak systemy wizyjne i współrzędnościowe maszyny pomiarowe (CMM). Narzędzia te zmniejszają koszty pracy i czas przetwarzania, a także mogą poprawić dokładność i szybkość.

Współrzędnościowa maszyna pomiarowa działa zgodnie z zestawem skoordynowanych procedur. Inżynierowie wysyłają polecenia za pomocą komputerów do jednostki sterującej. Ta następnie obsługuje maszynę zgodnie z wytycznymi.

Maszyny przesuwają narzędzie przenoszące sondę. Narzędzie to służy do zbierania precyzyjnych pomiarów z przedmiotu obrabianego. Następnie producenci sprawdzają dane, aby upewnić się, że obrabiany przedmiot spełnia specyfikacje.

Kontrola materiałów

Ważne jest, aby sprawdzić właściwości chemiczne i mechaniczne przychodzących materiałów przed użyciem ich do odlewania ciśnieniowego. Należy potwierdzić przydatność tych metali i ich skład. Na przykład stopy aluminium mogą składać się z aluminium 95% i krzemu 5%. Oferują one wytrzymałość na rozciąganie 250-300 MPa i wydłużenie 5-7%.

Ważna jest również certyfikacja i identyfikowalność materiałów. Dokumentacja ta zapewnia, że każdą partię materiału można prześledzić wstecz do jego źródła. Ponadto można je zweryfikować pod kątem zgodności z normami.

Kontrola procesu

Ciągłe monitorowanie każdego kluczowego parametru procesu w celu spójnej produkcji części. Takich jak:

- Temperatura topnienia około 680-720°C (1256-1328°F)

- Ciśnienie wtrysku maksymalnie 100-150 MPa (1450-2175 psi)

- Temperatura chłodzenia do 10-20°C/s (18-36°F/s)

- Czas cyklu wynosi około 30-60 sekund.

Dodatkowo, wykresy kontroli procesu i rejestrowanie danych pomagają w śledzeniu wszystkich ważnych kroków. Kontrole te pozwalają na wprowadzanie drastycznych zmian, jeśli jest to konieczne do utrzymania jakości produktu.

Szkolenie operatorów

Konieczne jest szkolenie operatorów w celu utrzymania kontroli jakości. Na platformach internetowych dostępnych jest wiele programów szkoleniowych. Koncentrują się one na kontroli procesu, rozwiązywaniu problemów i świadomości jakości. Dzięki opanowaniu tych umiejętności można skutecznie wykrywać błędy na wczesnym etapie i zapewnić płynny przebieg procesu.

SPC (statystyczna kontrola procesu)

Producenci integrują SPC z kontrolą procesu. Wiąże się to z wykorzystaniem wykresów kontrolnych i analizy możliwości procesu. Pomagają im one w monitorowaniu i usprawnianiu procesów.

Na przykład w przypadku odlewania ciśnieniowego, SPC może monitorować ciśnienie wtrysku, szybkość chłodzenia i temperaturę topnienia. Pomaga to uniknąć odchyleń w produkcie końcowym.

Metody kontroli i testowania w kontroli jakości odlewów ciśnieniowych

Kontrola wzrokowa

Podczas kontroli wizualnej producenci mogą badać powierzchnie części za pomocą szkieł powiększających, mikroskopów i boroskopów. Mogą oni wykrywać drobne szczegóły. Na przykład rysy (o głębokości 0,1-1,0 mm), pęknięcia (o szerokości 0,05-0,5 mm) i inne niedoskonałości (porowatość, wgłębienia) lub nierówne powierzchnie.

Pomiar wymiarów

Można sprawdzić rozmiar części (np. długość do ±0,1 mm, szerokość do ±0,05 mm, wysokość do ±0,2 mm) i kształt. W tym procesie pomocne są techniki pomiaru wymiarów.

Techniki te obejmują kilka narzędzi, takich jak suwmiarki, mikrometry i współrzędnościowe maszyny pomiarowe (CMM). Dodatkowo można korzystać z zaawansowanych technologii, takich jak skanowanie laserowe, do pomiaru z większą dokładnością (np. ±0,01 mm).

NDT (badania nieniszczące)

Metody NDT są opłacalne i pozwalają zachować integralność części. Umożliwiają one kontrolę wewnętrznej jakości części bez ich uszkadzania. Techniki te mogą być

- Radiografia

- Testy ultradźwiękowe

- Testowanie prądów wirowych

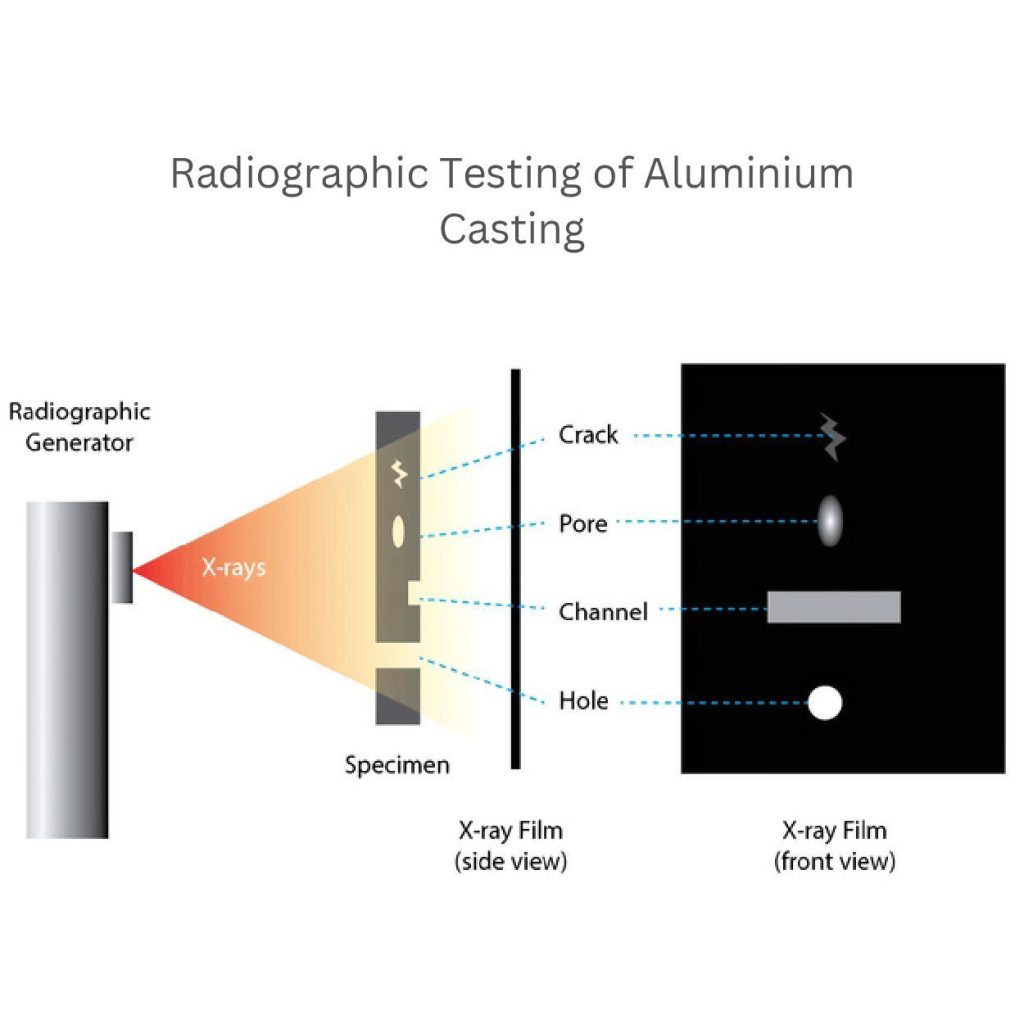

Radiografia:

Testy radiograficzne obejmują promieniowanie rentgenowskie (np. 100-400 kV). Te promienie rentgenowskie mogą wykrywać wady wewnętrzne, takie jak pęknięcia lub otwory. Operator przepuszcza wiązkę rentgenowską przez część i tworzy obraz. Metoda ta jest powszechnie stosowana do sprawdzania odlewów aluminiowych.

Testy ultradźwiękowe:

Badania ultradźwiękowe wykorzystują fale dźwiękowe (np. 2-10 MHz). Testy te mogą określić wady wewnętrznej strony metali.

Testy wiroprądowe:

Operatorzy identyfikują wady powierzchniowe i przypowierzchniowe w materiałach przewodzących za pomocą prądów wirowych.

Testy niszczące

Producenci przykładają duże siły do formowanych części, aby sprawdzić ich wytrzymałość. Testują części do momentu ich pęknięcia, aby określić, jak będą działać pod dużym obciążeniem. Te niszczące testy są stosowane do pobierania próbek, a nie do każdej części. Obejmują one próby rozciągania, próby udarności i próby twardości.

W przypadku próby rozciągania producenci mierzą siłę, z jaką element może wytrzymać do momentu pęknięcia (np. 100-1000 MPa).

Podczas testów udarności zapisują pomiary. To, że część wytrzymuje i jest odporna na nagłe wstrząsy (np. 10-100 J).

Badanie twardości pomaga zmierzyć, jak twardy lub miękki jest metal (np. 50-100 HRB).

Studia przypadków i najlepsze praktyki

Studia przypadków

Przykład z prawdziwego świata pokazuje, jak potężne systemy kontroli jakości pomagają w określaniu wydajności części. Na przykład, wykorzystanie zautomatyzowanej charakterystyki porowatości może poprawić ocenę jakości materiału.

Sekcja obrazu (a) przedstawia poziomy porowatości od 0,000 do 1,649%. W międzyczasie sekcja (b) wizualizuje czasy gorących punktów FS. Waha się on od 0,000 do 9,328%. Korzystanie z tych analiz może naprawdę uprościć jakość materiału odlewniczego.

Wymierne korzyści

Metody kontroli jakości oferują szereg korzyści zarówno producentom, jak i konsumentom. Najczęstsze z nich to:

- Zmniejszają one ilość złomu nawet o 10 do 20%.

- Procesy kontroli jakości pomagają poprawić ogólną wydajność nawet o 5-10%.

- Producenci mogą obniżyć koszty produkcji i zaoszczędzić około 10-20%.

- Za każdym razem otrzymują części o stałej jakości.

- Skracają czas cyklu i wymagają mniej konserwacji.

- Dokładnie monitoruj każdą część podczas odlewania.

Najlepsze praktyki

Proaktywne środki kontroli jakości są ważne. Pomagają one tworzyć spójne i wysokiej jakości części. Oto kilka przykładów najlepszych praktyk:

- Regularna konserwacja sprzętu maszynowego i narzędzi w celu uniknięcia usterek i przestojów.

- Ciągła praca usprawnia procedury i redukuje błędy.

- Zawsze wdrażaj systemy zarządzania jakością, takie jak ISO 9001. Systemy te zapewniają stałą jakość.

- Monitorowanie uszkodzonych obszarów i wymiana zużytych form.

- Ciągłe uczenie się poprzez programy szkoleniowe i rozwijanie skutecznych umiejętności potrzebnych do utrzymania jakości.

Wnioski:

Odlewanie ciśnieniowe Kontrola jakości jest bardzo ważna. Upewniają się, że części są wytrzymałe i spełniają potrzeby klienta. W rezultacie spójność jakości przynosi producentom wiele długoterminowych korzyści.

Dodatkowo, techniki te pozwalają im na wczesne wykrycie wad podczas odlewania. Mogą oni korzystać z kilku zaawansowanych narzędzi do kontroli i sprawdzania jakości sprzętu w czasie rzeczywistym. Na przykład suwmiarki, mikrometry, współrzędnościowe maszyny pomiarowe (CMM), skanery laserowe i radiografia.

0 komentarzy