Odlewanie ciśnieniowe sprzętu medycznego to proces produkcyjny. Producenci wykorzystują tę technikę do tworzenia wysokiej jakości komponentów metalowych. Są one szeroko stosowane w urządzeniach medycznych. W procesie odlewania ciśnieniowego topią materiał i wlewają go do gniazda formy pod wysokim ciśnieniem. Proces ten tworzy skomplikowane i złożone części o precyzyjnych wymiarach i tolerancjach.

W tym artykule poznasz techniki odlewania ciśnieniowego stosowane w produkcji sprzętu medycznego. Omówiliśmy również szczegółowo odpowiedni materiał, zastosowania i zalecenia projektowe.

Rodzaje technik odlewania ciśnieniowego sprzętu medycznego

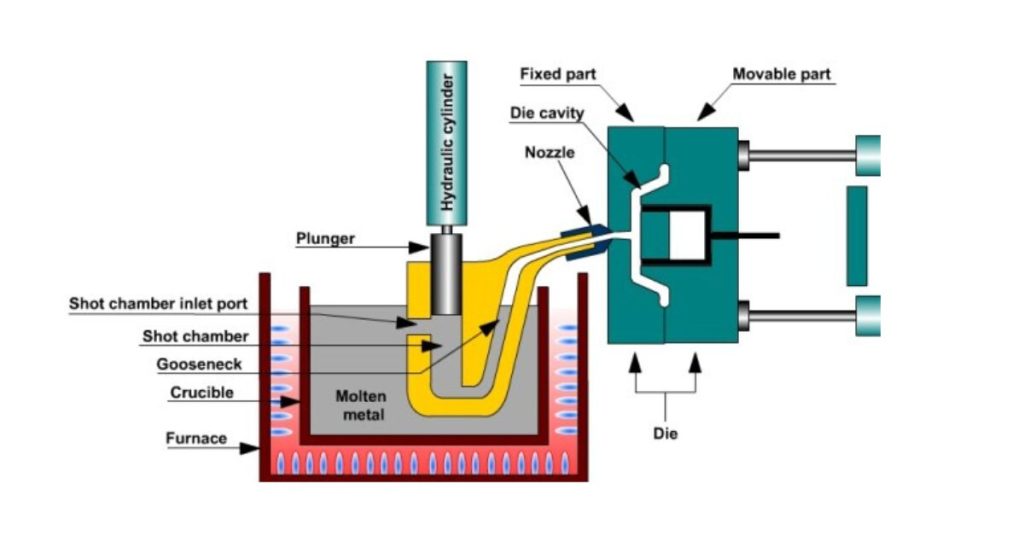

Odlewanie ciśnieniowe z gorącą komorą

Podczas odlewania ciśnieniowego w gorącej komorze producenci używają tygla. Narzędzie to utrzymuje i przenosi stopiony metal do maszyny. Materiał ten jest wtryskiwany bezpośrednio do formy za pomocą wtryskiwacza i tłoka.

Port wejściowy zamontowany w maszynie umożliwia przepływ metalu do wnęki. Producenci zwykle stosują ten proces podczas pracy z metalami niskotopliwymi, takimi jak cynk. Topią ten metal w temperaturach 380-420°C (716-800°F). I stosują ciśnienie 10-100 MPa (1450-14500 psi). Proces trwa około 1-5 minut, jeden cykl na jednostkę.

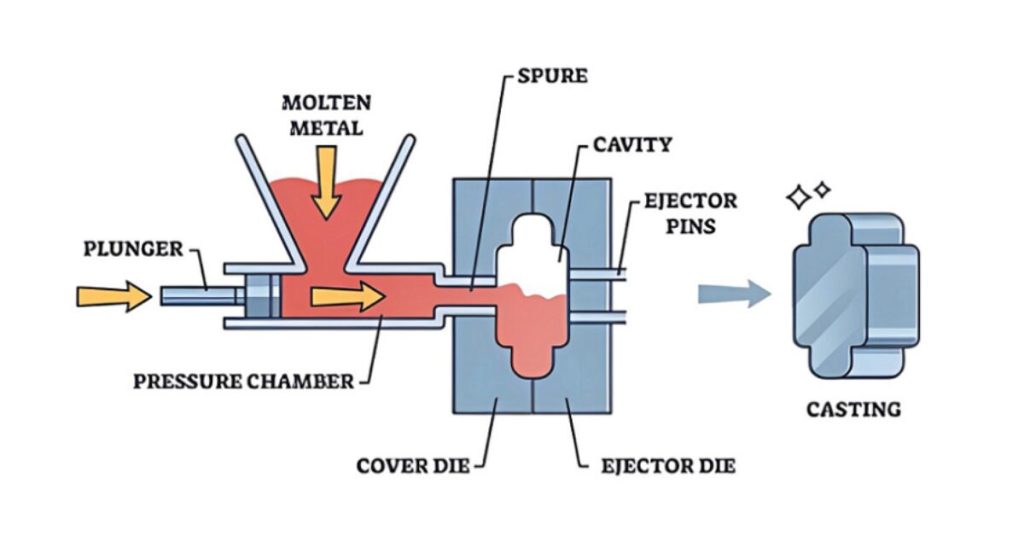

Odlewanie ciśnieniowe w zimnej komorze

Producenci używają oddzielnej kadzi podczas odlewanie ciśnieniowe w zimnej komorze. Używają go do podawania stopionego metalu do komory. Odbywa się to przed wtłoczeniem go do formy przez tłok. Tygiel pozostaje poza maszyną. Redukują one ciepło i chronią części przed uszkodzeniem.

Proces ten można wykorzystać do tworzenia części medycznych z tych wysokotopliwych metali. Na przykład, metal aluminium pracuje w temperaturach 500-700°C (932-1292°F) przy ciśnieniu 10-300 MPa (1450-43500 psi). Czas cyklu procesu zimnej komory wynosi około 2-10 minut.

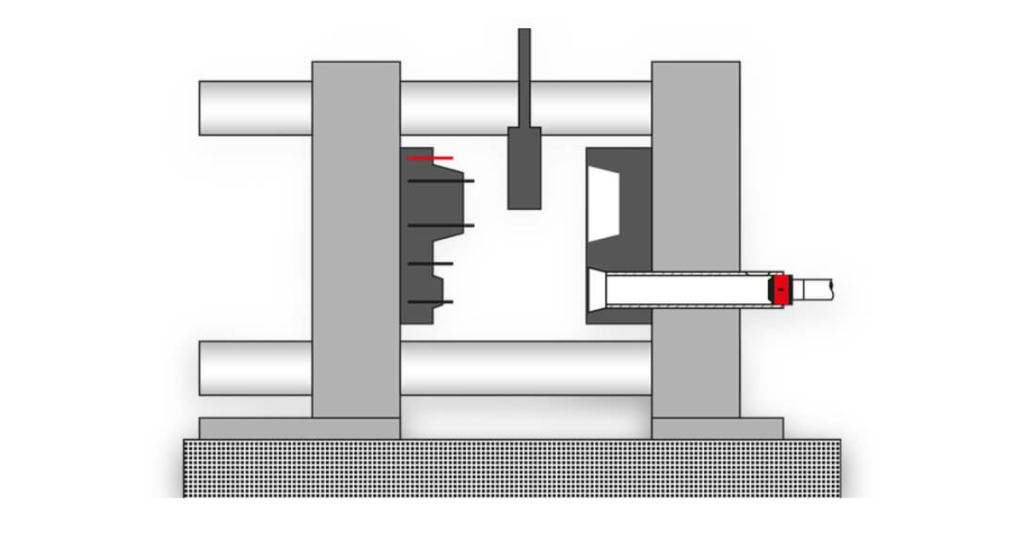

Projektowanie matryc dla sprzętu medycznego

Konstrukcja matrycy jest ważna dla uzyskania mocnych i precyzyjnych wyników odlewania. Należy upewnić się, że wybrana matryca umożliwia swobodny ruch upłynnionego metalu i jego szybkie chłodzenie. Ponadto należy starać się utrzymać szybkość przepływu metalu w zakresie 0,1-10 kg/s (0,22-22 funtów/s).

Podobnie, kanały chłodzące do krzepnięcia muszą mieścić się w zakresie 1-100°C/s (1,8-180°F/s). Ponieważ dobre projekty matryc redukują defekty, takie jak pęknięcia i kieszenie powietrzne. Mogą również poprawić wytrzymałość i wygląd gotowej części.

Ile ciepła może wytrzymać matryca?

Ogólnie rzecz biorąc, producenci wytwarzają matryce o wysokiej wytrzymałości. Matryce te mogą pracować w temperaturach 150-300 °C (302-572 °F). Przy ich użyciu można produkować dokładne odlewy.

Producenci zazwyczaj wybierają wytrzymałe materiały, takie jak hartowana stal o twardości 40-60 HRC (skala twardości Rockwella). Dzięki temu matryce są wytrzymałe na wielokrotne użytkowanie.

Dodają również funkcje, takie jak kołki wypychające do łatwego usuwania odlewów. Kołki te mogą wywierać siły rzędu 1-100 kN (225-22 480 lbf).

Co więcej, dobrze zaprojektowane matryce mogą wytrzymać od 10 000 do 100 000 użyć. Zależy to jednak całkowicie od materiału i sposobu użytkowania.

Włączanie funkcji

Inżynierowie dodają różne funkcje do odlewów ciśnieniowych podczas produkcji. Na przykład, wbudowują w matrycę kanały chłodzące o średnicy 5-20 mm (0,2-0,8 cala). Kanały te poprawiają wydajność chłodzenia podczas operacji. Ponadto utrzymują one szybkość chłodzenia na poziomie 1-100°C/s (1,8-180°F/s).

Ponadto w matrycach umieszczane są również wkładki, takie jak części gwintowane lub tuleje. Ten dodatek jest wykonywany przed odlewaniem.

Producenci używają popularnych rozmiarów wkładek, od gwintów M4 do M12 lub tulei o średnicach 10-50 mm (0,4-2 cali). Wkładki te pozwalają uzyskać części o dokładnym kształcie i uniknąć konieczności późniejszej obróbki.

Metalurgia

Odlewanie ciśnieniowe wymaga określonych właściwości metalurgicznych. Struktura ziarna metalu wpływa na jego wytrzymałość. Na przykład utrzymanie drobnych ziaren o rozmiarach poniżej 10 mikrometrów sprawia, że części są mocniejsze. Takie części również nie pękają.

Porowatość części jest często spowodowana przenikaniem powietrza lub skurczem. Nie jest to korzystne dla wytrzymałości części i może ją osłabić do 30%. Aby tego uniknąć, należy utrzymywać kontrolowaną temperaturę, taką jak w przypadku aluminium, około 650 °C.

Należy również stosować ciśnienie od 1500 do 3000 psi. Dodatkowo, zastosowanie technik szybkiego chłodzenia zmniejsza liczbę defektów o ponad 50%. Kanały te zapewniają równomierne krzepnięcie i redukują naprężenia.

Masa śrutu i smary

Ogólnie rzecz biorąc, masa odlewu to ilość stopionego metalu. Producent zużywa ją na jeden cykl odlewania. Zwykle zależy ona od rozmiaru części i często waha się od 50 gramów do 50 kilogramów (0,1 do 110 funtów).

Zmierz wagę śrutu za pomocą wagi cyfrowej lub automatycznego systemu dozowania. W ten sposób można zapewnić precyzję. Prawidłowa waga śrutu musi odpowiadać objętości wnęki matrycy. Ponieważ odlewanie ciśnieniowe obejmuje zbiorniki przelewowe. Zapewnia to całkowite wypełnienie części bez strat.

Rozważania projektowe

Producenci koncentrują się na dodawaniu zaokrąglonych krawędzi i gładkich przejść do odlewów urządzeń medycznych. Takie kształty pozwalają uniknąć pęknięć i zapewniają wytrzymałość. Na przykład starają się utrzymać jednolitą grubość około 1,5-3 mm na połączeniach. Dzięki temu połączenia te nie rozłączają się.

Ponadto unikanie ciasnych narożników, ostrych krawędzi i nieregularnych kształtów zmniejsza liczbę wad i koszty przycinania. Proste, gładkie projekty poprawiają jakość, niezawodność i dokładność odlewów. Ponadto zapewniają, że części spełniają rygorystyczne normy medyczne.

Smary i środki antyadhezyjne

Smary i środki antyadhezyjne usprawniają proces usuwania części. W tym celu należy je rozpylić lub nanieść pędzlem na powierzchnię matrycy przed odlewaniem.

Można wypróbować obie metody - automatyczne systemy natryskowe lub ręczne. W szczególności automatyczne użycie około 0,1-0,5 litra (3,4-17 uncji) smaru kończy jeden cykl. Procesy ręczne są czasochłonne, ale pozwalają na pokrycie ukrytych obszarów za pomocą butelki z rozpylaczem lub pędzla.

Smary te naprawdę zapobiegają przywieraniu metalu do matrycy. Zmniejszają tarcie i płynnie wyskakują części. Dodatkowo, smary zwiększają trwałość matryc i chronią je przed zużyciem. Często pozwalają na wykonanie do 100 000 strzałów, zanim potrzebna będzie nowa matryca.

Zastosowania odlewania ciśnieniowego sprzętu medycznego

Narzędzia chirurgiczne:

Producenci wytwarzają narzędzia takie jak kleszcze, skalpele i rozwieracze metodą odlewania ciśnieniowego. Dzięki temu narzędzia te są lżejsze (50-200 gramów), wytrzymałe i łatwe do sterylizacji. Odlewanie ciśnieniowe zapewnia tym częściom gładkie wykończenie, wąskie tolerancje (±0,05 mm) i stałą jakość do wielokrotnego użytku.

Sprzęt do obrazowania diagnostycznego:

Niektóre części odlewane ciśnieniowo wymagają dobrej konstrukcji, aby wytrzymać wysokie temperatury do 150°C (302°F). Na przykład, obudowy lamp rentgenowskich i komponenty maszyn MRI. Części te charakteryzują się również doskonałą przewodnością cieplną (150-200 W/m-K) i trwałością w wymagających warunkach.

Urządzenia wszczepialne:

Producenci wykorzystują biokompatybilne materiały do produkcji śrub ortopedycznych, protez stawów i implantów dentystycznych. Na przykład stopy tytanu. Zapewniają one odporność tych urządzeń na korozję i wysoką wytrzymałość zmęczeniową wynoszącą 600 MPa. Dzięki temu wytrzymują w ciele przez dziesięciolecia.

Tworzenie narzędzi medycznych poprzez odlewanie ciśnieniowe

Procesy odlewania ciśnieniowego zapewniają dokładne kształty i jednorodność sprzętu medycznego. Na przykład, kleszcze chirurgiczne korzystają z odlewania ciśnieniowego w celu uzyskania precyzji. Producenci używają stali nierdzewnej, aby zapewnić wytrzymałość (twardość 40-50 HRC). Dodają ząbkowane szczęki, aby zapewnić przyczepność.

Blokada skrzynki dołączona do narzędzia zapewnia stabilność. Ponadto część zapadkowa zabezpiecza pozycję narzędzia. Producenci wykonują trzonki o długości około 10-20 cm, aby ułatwić obsługę. W zestawie znajdują się również uchwyty pierścieniowe zapewniające pewny chwyt. Odlewanie ciśnieniowe zapewnia precyzyjne kształty i jednorodność, co zwiększa użyteczność w procedurach medycznych.

Wymagania materiałowe dla urządzeń wszczepialnych

Producenci powszechnie używają stopów tytanu i aluminium do produkcji urządzeń do implantacji. Wiedzą, że materiał na urządzenia wszczepialne musi spełniać surowe normy. Dlatego tytan i aluminium zapewniają bezpieczeństwo i dobrą wydajność w organizmie. Ponadto implant musi być odporny na reakcje i nie może uszkadzać tkanek ciała.

Materiał nie powinien również rdzewieć z upływem czasu, ponieważ środowisko wewnętrzne nadwozia może być trudne. Aby tego uniknąć, można zastosować dodatkowe powłoki, takie jak galwanizacja lub anodowanie części. Na przykład anodowanie zwiększa odporność na zużycie i tworzy gładsze powierzchnie o chropowatości Ra ≤ 0,8 μm.

Właściwości materiałów do odlewów medycznych

| Nieruchomość | A380 Aluminium | AZ91D Magnez | Ti-6Al-4V Tytan | Stal nierdzewna 316L |

| Wytrzymałość na rozciąganie | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Wytrzymałość na rozciąganie | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Wydłużenie | 3.50% | 3% | 10-14% | 40% |

| Twardość | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Gęstość | 2,7 g/cm³ | 1,74 g/cm³ (bardzo lekki) | 4,43 g/cm³ | 8,0 g/cm³ |

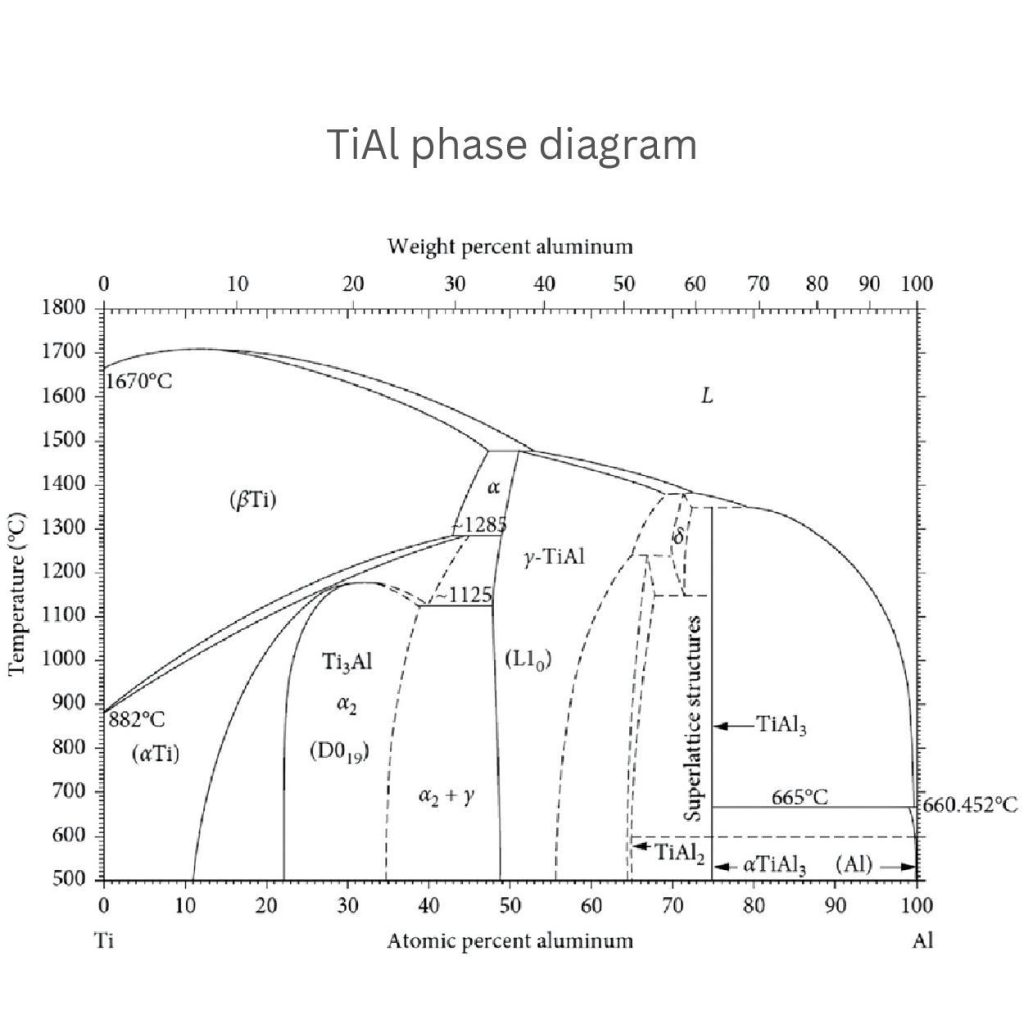

Porównanie materiałów TiAl

Tytan i aluminium są ważnymi stopami do wysokowydajnych zastosowań medycznych. Podany diagram przedstawia różne fazy w zależności od ich zawartości i temperatury.

Na przykład α-Ti tworzy się w niższych temperaturach (poniżej 882 °C). Zapewnia doskonałą wytrzymałość, ale niższą ciągliwość. Podobnie, gdy zawartość aluminium wzrasta do 50-55%, tworzy się γ-TiAl. Zapewnia to dobrą wytrzymałość w wysokich temperaturach.

Ti3Al tworzy się w regionie α2. Zapewnia to dodatkową wytrzymałość i stabilność w temperaturach takich jak 660,45°C. Dodatkowo, stopy zawierające obie fazy α2+γ zapewniają zrównoważoną wytrzymałość i plastyczność. Dzięki temu stopy TiAl doskonale nadają się do zastosowań wysokotemperaturowych, takich jak implanty medyczne.

Korzyści z odlewania ciśnieniowego dla sprzętu medycznego

- Precyzja i dokładność

- Złożone geometrie

- Korzyści ekonomiczne

- Lepsze wyniki pacjentów

- Niższe koszty opieki zdrowotnej

Precyzja i dokładność

Dzięki odlewaniu ciśnieniowemu części medycznych można osiągnąć niezrównaną dokładność z tolerancjami nawet ±0,05 mm. Proces ten zapewnia dokładne wymiary narzędzi chirurgicznych i implantów. Techniki odlewania ciśnieniowego poprawiają również wydajność i dopasowanie narzędzi medycznych.

Złożone geometrie

Diecasters może tworzyć niezwykle skomplikowane projekty podczas procesu odlewania ciśnieniowego. Na przykład elementy wewnętrzne lub cienkościenne struktury o grubości nawet poniżej 1 mm. Mogą również tworzyć złożone części, takie jak obudowy lamp rentgenowskich i komponenty MRI. Ich produkcja innymi metodami byłaby trudna lub kosztowna.

Korzyści ekonomiczne

Odlewanie ciśnieniowe to przystępny cenowo wybór dla małych i dużych poziomów produkcji. Ponieważ może obniżyć koszty pracy nawet o 30% dzięki automatyzacji. Dodatkowo, szybki cykl produkcyjny skraca czas realizacji zamówienia o około 2-4 tygodnie. Proces ten zużywa również mniej materiału i minimalizuje ilość odpadów o mniej niż 5%.

Lepsze wyniki pacjentów

Techniki odlewania ciśnieniowego wydłużają żywotność komponentów implantów. Techniki te sprawiają, że są one mocniejsze. Na przykład, jeśli implanty ortopedyczne są produkowane metodą odlewania ciśnieniowego, mogą one wytrzymać 10-20 lat. Ponieważ odlewanie ciśnieniowe zmniejsza potrzebę częstych wymian. Ponadto części formowane mogą skrócić czas operacji. Oferują łatwą obsługę i wymagają mniej przygotowań.

Niższe koszty opieki zdrowotnej

Sektor medyczny może obniżyć koszty opieki zdrowotnej dzięki częściom odlewanym ciśnieniowo. Części te wymagają mniej napraw i wymiany. Przykładem mogą być wysokiej jakości części o wskaźniku defektów na poziomie zaledwie 1-2%. Obniżają one również długoterminowe koszty zarówno dla producentów, jak i dostawców usług medycznych.

Metody sterylizacji medycznych odlewów ciśnieniowych

Czyszczenie parowe (autoklaw):

Części trafiają do specjalnej komory. Urządzenie nagrzewa się do około 250°F. Para wodna i wysokie ciśnienie zabijają zarazki. Proces trwa około 30 minut. Jest dobry dla większości metalowych części. Ale uwaga - niektóre części mogą mieć plamy lub zmienić kolor.

Czyszczenie promieniami gamma:

Wykorzystuje ona wysokoenergetyczne promienie ze specjalnych materiałów. Promienie przechodzą przez opakowanie i zabijają zarazki głęboko wewnątrz części. Proces jest zimny i suchy. Części są gotowe do użycia. Każda część otrzymuje określoną dawkę promieni. Budowa maszyny kosztuje jednak miliony.

Czyszczenie gazowe (tlenek etylenu):

Części trafiają do zamkniętego pomieszczenia. Przestrzeń wypełnia specjalny gaz. Zabija on zarazki, rozbijając je na części. Cały proces trwa około 24 godzin. Po czyszczeniu części muszą mieć czas na przewietrzenie. Gaz może dostać się do drobnych otworów i pęknięć, które inne metody pomijają.

Ważne zasady:

- Części są testowane po każdym cyklu czyszczenia

- Pracownicy muszą codziennie sprawdzać maszyny

- Każda partia wymaga numeru śledzenia

- Temperatura i czas muszą być rejestrowane

- Części muszą być całkowicie suche przed zapakowaniem

- Regularne kontrole zapewniają, że metoda nadal działa dobrze

Proces analizy ryzyka dla urządzeń medycznych

- Identyfikacja wszystkich zagrożeń: Producenci rozpoczynają proces analizy ryzyka dla części medycznych od określenia wszystkich zagrożeń. Wymieniają ryzyko związane z danym urządzeniem, aby wprowadzić dalsze ulepszenia. Na przykład awarie elektryczne, awarie materiałów lub zanieczyszczenie.

- Ocena każdego zagrożenia: Dokonują dogłębnej inspekcji części i oceniają, jak bardzo te wady mogą wpłynąć na urządzenie. Na przykład wydajność, bezpieczeństwo i zdrowie pacjenta.

- Określenie dotkliwości i częstotliwości: producenci określają potencjalny wpływ (dotkliwość) każdego zidentyfikowanego zagrożenia. Określają również, jak często może ono występować (częstotliwość). Jeśli zagrożenie jest poważne, może prowadzić do poważnych obrażeń. Podobnie, zagrożenie o niskiej częstotliwości może nie występować często, ale wymaga monitorowania.

- Przypisanie poziomu ryzyka: Po częściowym określeniu wskaźnika dotkliwości i częstotliwości producenci ustalają poziomy ryzyka jako akceptowalne (niskie ryzyko) lub nieakceptowalne (wysokie ryzyko).

- Zastosuj środki łagodzące (jeśli niedopuszczalne): Jeśli odlewnicy stwierdzą niedopuszczalne ryzyko, należy zastosować środki łagodzące. Na przykład korekty projektu, ulepszenia kontroli jakości lub lepsze materiały. Dokonują ponownej oceny, aż ryzyko stanie się akceptowalne.

- Następne zagrożenie: Po wprowadzeniu wszystkich zmian powtarzają proces dla każdego zagrożenia, aż wszystkie zagrożenia zostaną uwzględnione.

Zasady wytwarzania wyrobów medycznych

W USA: FDA dba o to, by urządzenia medyczne były bezpieczne. Ma ona zasady zwane "21 CFR część 820". Zasady te mówią firmom, jak tworzyć urządzenia we właściwy sposób. Firmy muszą prowadzić dobrą dokumentację i dobrze testować swoje produkty.

W Europie: UE ma własne zasady zwane MDR. Przepisy te określają, co firmy muszą zrobić, zanim będą mogły sprzedawać urządzenia w Europie. Muszą one udowodnić, że ich urządzenia są bezpieczne i działają prawidłowo. Muszą również posiadać specjalne oznaczenia na swoich produktach, aby pokazać, że przestrzegają zasad.

W innych miejscach: Kanada ma Health Canada, która kontroluje urządzenia medyczne. W Japonii zasady określa grupa o nazwie MHLW. Każdy kraj chce mieć pewność, że urządzenia nie zaszkodzą ludziom.

Wnioski:

Sprzęt medyczny Odlewanie ciśnieniowe jest procesem ciągłym. Proces ten obejmuje różne metody, takie jak odlewanie ciśnieniowe w gorącej komorze i odlewanie ciśnieniowe w zimnej komorze. Producenci wykonują najbardziej skomplikowane części medyczne przy użyciu tych technik. Ponadto odlewanie ciśnieniowe oferuje wyjątkowe atrybuty w urządzeniach medycznych. Jego części są mocne, odporne na korozję i precyzyjne. Techniki te są również przyjazne dla budżetu i odpowiednie dla materiałów biokompatybilnych, takich jak tytan.

0 komentarzy