Odlewy ciśnieniowe często wytwarzają części o chropowatych powierzchniach. Aby poprawić te powierzchnie, producenci stosują kilka opcji wykańczania powierzchni odlewów. Stosują obróbkę skrawaniem w celu usunięcia pozostałości, szlifowanie w celu uzyskania lepszej dokładności, polerowanie w celu uzyskania gładkich, błyszczących powierzchni itp.

Galwanizacja dodaje błyszczącą metalową powłokę, aby powstrzymać rdzę i nadać im ładniejszy wygląd. Malowanie proszkowe natryskuje kolorowy proszek, który mocno się wypala, zapewniając mocne wykończenie. Anodowanie sprawia, że części aluminiowe są bardzo wytrzymałe i nie rdzewieją. Malowanie dodaje koloru i chroni części. Polerowanie sprawia, że części są gładkie i błyszczące.

W tym artykule przedstawiamy różne opcje wykończenia powierzchni w celu podniesienia jakości i wyglądu odlewów.

Opcje wykończenia powierzchni

A. Mechaniczne metody wykańczania

Producenci stosują mechaniczne metody wykańczania. Metody te pomagają zwiększyć dokładność wymiarową i jakość odlewanych części. Usuwają pozostałości metalu, wygładzają powierzchnię i poprawiają ostateczny wygląd części.

1. Obróbka

Proces obróbki obejmuje narzędzia skrawające. Narzędzia te służą do kształtowania przedmiotu obrabianego poprzez usuwanie materiału. Typowe metody obróbki skrawaniem to:

- Obrót: Producent używa narzędzi tnących do wycinania nadmiaru metalu podczas obracania odlewanej części. Metoda ta sprawdza się w przypadku części cylindrycznych. Pomaga w uzyskaniu dokładności wymiarowej ±0,05 mm.

- Frezowanie: Obracający się frez usuwa materiał, gdy część pozostaje nieruchoma. Dzięki frezowaniu można uzyskać bardzo twarde kształty i dokładność do ±0,02 mm.

- Wiercenie: Do wykonywania otworów w częściach można użyć wiertarki. Ogólnie rzecz biorąc, wiertła mogą tworzyć otwory o średnicy nawet 0,5 mm. Tolerancja tych otworów wynosi od ±0,05 mm do ±0,1 mm, w zależności od rozmiaru.

- Nudny: Proces wytaczania jest odpowiedni do poszerzania istniejących otworów. Zapewnia dokładność na poziomie ±0,01 mm.

- Kształtowanie i struganie: Techniki te są wykorzystywane do wykonywania prostych cięć i tworzenia gładkich powierzchni. Oferują one dokładność około ±0,1 mm.

Materiały narzędziowe:

Wybór narzędzi zależy od odlewanego metalu i standardów wykończenia. Można wybrać Stal szybkotnąca (HSS) do cięcia miękkich metali. Oferuje prędkość cięcia do 30-40 m/min. Narzędzia z węglików spiekanych są dobrą opcją dla twardych i wytrzymałych materiałów. Narzędzia te zapewniają prędkość 150-300 m/min.

Zużycie narzędzi i jego skutki:

Narzędzia często zużywają się w wyniku wielokrotnego użytkowania przez długi czas. Wadliwe narzędzia powodują chropowatość powierzchni i niedokładności wymiarowe. Zwiększają również ryzyko wystąpienia wad. Dlatego właściwa konserwacja narzędzi jest ważna, aby uniknąć tych skutków.

2. Szlifowanie

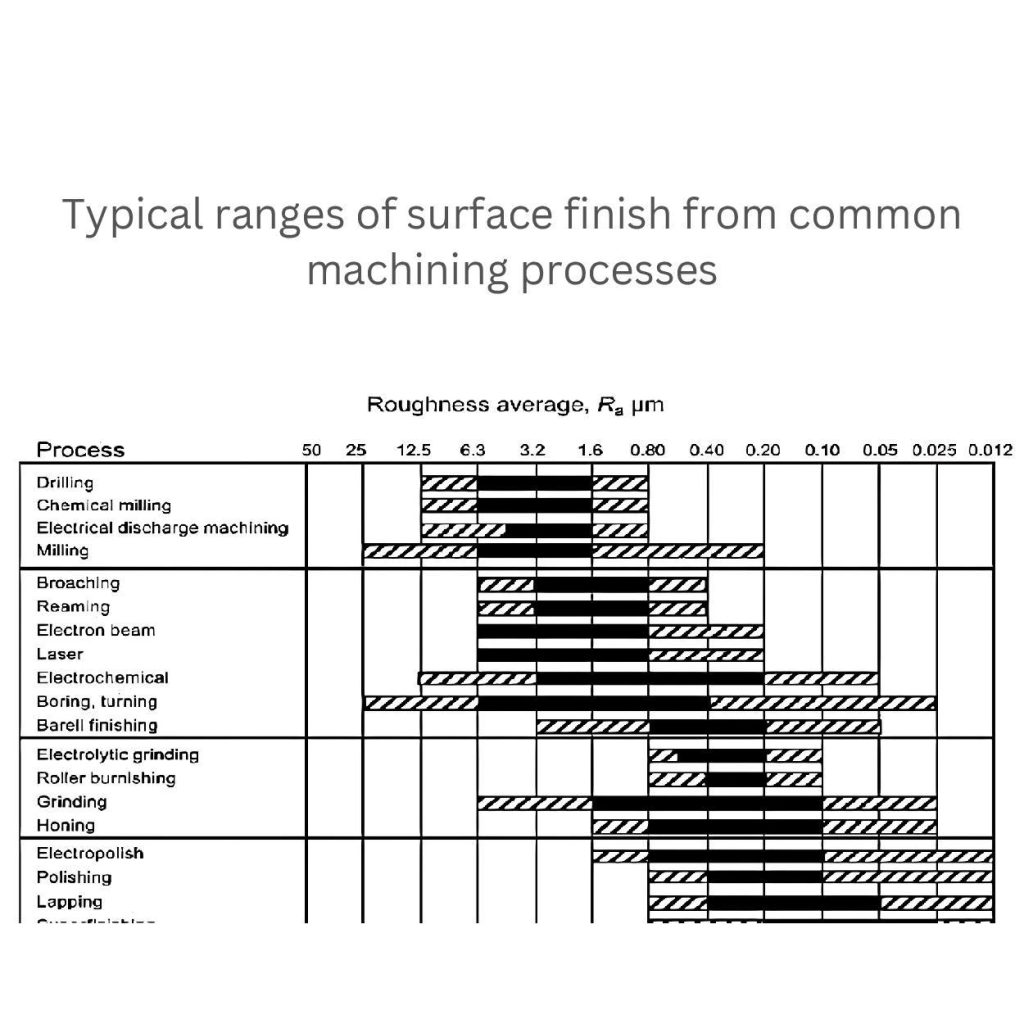

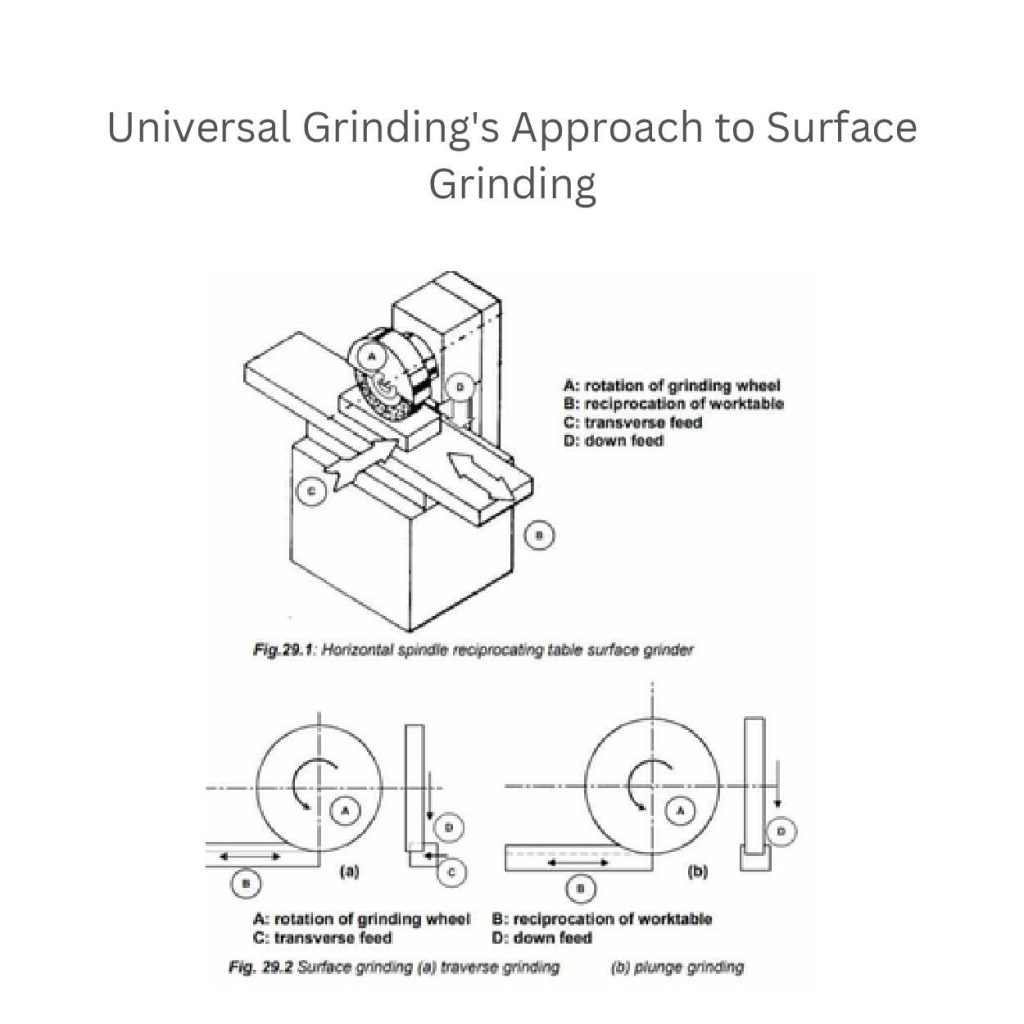

Szlifowanie to technika wykańczania. Wykorzystuje tarcze ścierne, które wygładzają powierzchnię części. Różne skuteczne metody szlifowania obejmują:

- Szlifowanie powierzchni:

Zapewniają płaskie powierzchnie i mogą osiągać tolerancje ±0,001 mm. Zdjęcie przedstawia proces szlifowania powierzchni przy użyciu poziomego wrzeciona i stołu posuwisto-zwrotnego. W tym przypadku szlifowanie powierzchni dzieli się na dwa rodzaje:

- Szlifowanie poprzeczne: Ściernica przesuwa się z boku na bok po powierzchni.

- Szlifowanie wgłębne: Ściernica posuwa się prosto w dół do materiału.

- Szlifowanie cylindryczne: Producenci stosują tę metodę w przypadku części o cylindrycznych kształtach i uzyskują tolerancje nawet ±0,002 mm.

- Szlifowanie bezkłowe: Ta metoda jest idealna do wykonywania dokładnych okrągłych elementów. Osiąga wąskie tolerancje ±0,001 mm.

- Szlifowanie z posuwem pełzającym: Producenci usuwają pozostałości po głębokich cięciach w twardszych materiałach za pomocą tej techniki. Pozwala im to uzyskać tolerancję ±0,002 mm.

Materiały ścierne:

Materiał ścierny to rodzaj ziarnistego materiału. W rzeczywistości jest on używany do cięcia lub tarcia podczas szlifowania i zależy od szlifowanego metalu. Na przykład, producenci używają tlenku glinu do stali o ziarnistości 60-120. W przypadku twardszych materiałów (ceramika) stosuje się węglik krzemu o ziarnistości 120-240.

Płyny chłodzące:

Chłodziwa są ważne dla ochrony części przed uszkodzeniami termicznymi. Kontrolują one temperaturę części i ściernic. Chłodziwa zmniejszają również zużycie ściernic, ponieważ zapewniają smarowanie i ułatwiają usuwanie wiórów. Typowe rodzaje chłodziw obejmują oleje rozpuszczalne w wodzie i chłodziwa syntetyczne.

3. Polerowanie

Odlewnicy poprawiają powierzchnie produktów końcowych za pomocą metod polerowania. Metody te nadają częściom połysk i estetyczny wygląd, a także zwiększają ich żywotność. Rodzaje polerowania obejmują:

- Polerowanie: Proces ten wykorzystuje tarcze polerskie, których prędkość waha się od 2000 do 4000 obrotów na minutę. Są one wykonane z płótna lub filcu. Producenci wygładzają powierzchnie za pomocą tych kół. Często stosują metody ścierne i nieścierne w celu dalszego wykończenia.

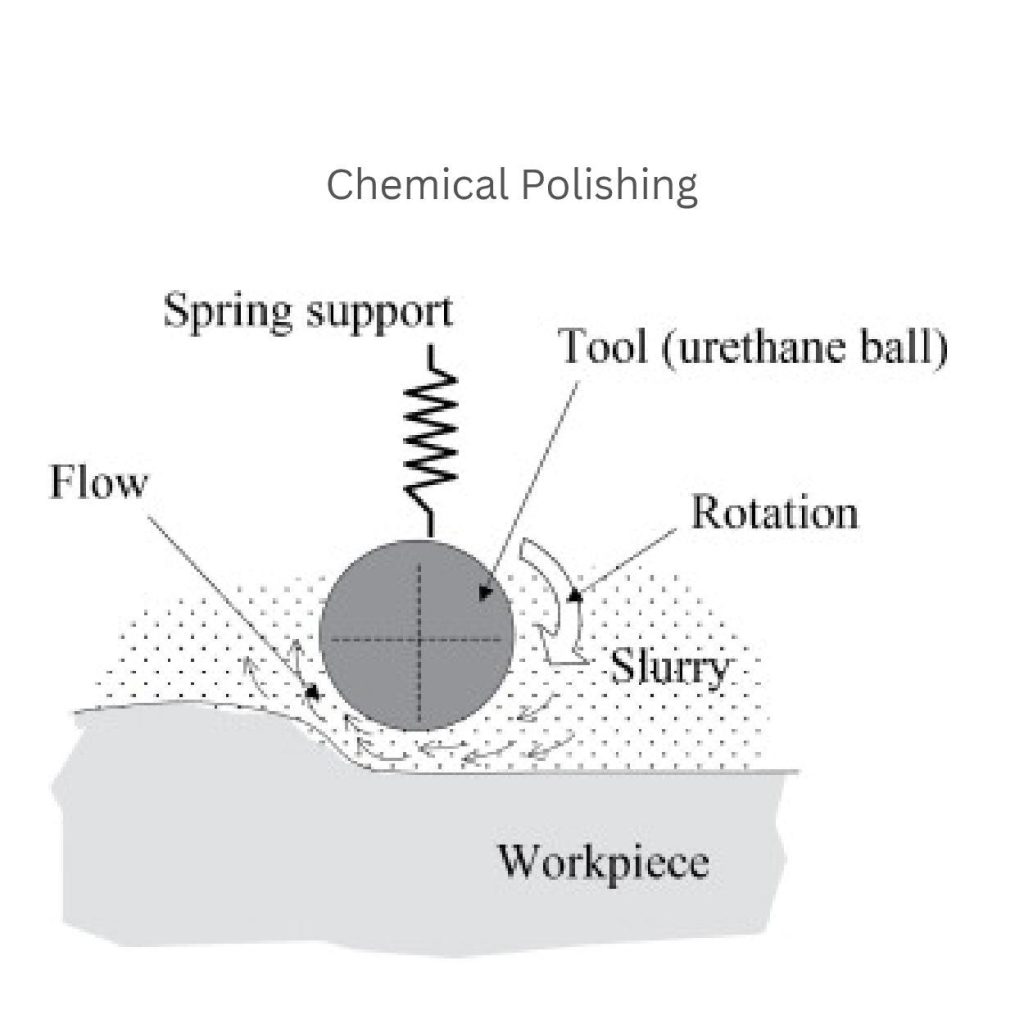

- Polerowanie chemiczne:

W tej metodzie obracające się narzędzie (uretanowa kulka) wygładza powierzchnię obrabianego przedmiotu. Narzędzie wywiera nacisk poprzez podporę sprężynową. Producent przepuszcza zawiesinę pod narzędziem. Poleruje to powierzchnię poprzez działanie chemiczne i mechaniczne.

- Okrążanie: Docieranie polega na użyciu drobnych materiałów ściernych (pasty diamentowej). Proces ten zapewnia większą gładkość powierzchni. Może być stosowany do części o wysokiej precyzji, aby uzyskać wykończenia o wartościach RA nawet niższych niż 0,01 µm.

- Szlifowanie: Metody honowania dobrze sprawdzają się w przypadku wykończeń powierzchni wewnętrznych, takich jak otwory cylindrów. Wykorzystuje ona kamienie ścierne. Usuwa to pozostałości i zapewnia dokładne, gładkie wykończenie. Honowanie zapewnia tolerancje od ±0,01 mm do ±0,02 mm, w zależności od materiału.

B. Chemiczne metody wykańczania

Trawienie chemiczne

Trawienie chemiczne polega na usuwaniu określonych obszarów z części za pomocą środków trawiących. Na przykład producenci stosują chlorek żelaza do miedzi i kwas azotowy do stali. Wykorzystują tę technologię do skomplikowanych projektów metalowych w elektronice (PCB) i elementach dekoracyjnych. Głębokość wytrawiania waha się od 0,01 do 0,5 mm, w zależności od metalu i czasu ekspozycji.

Frezowanie chemiczne

Frezowanie chemiczne usuwa kontrolowaną ilość materiału poprzez trawienie chemiczne. Jego usuwanie materiału waha się od 0,1 do 2 mm, w zależności od potrzeb komponentu.

Ponadto nie ma potrzeby stosowania narzędzi mechanicznych, ponieważ można tworzyć złożone kształty bez nich. Metodę tę można stosować w przemyśle lotniczym i motoryzacyjnym.

Wytrawianie

Wytrawianie usuwa tlenki, zgorzelinę i rdzę w celu oczyszczenia powierzchni metalowych. Wykorzystuje zanurzenie w roztworach kwaśnych. Na przykład kwasie solnym lub siarkowym.

Wytrawianie może czyścić na głębokości od 0,05 do 0,3 mm. Zależy to jednak od użytego kwasu i czasu zanurzenia. Proces ten można wykorzystać do przygotowania powierzchni metalowych do galwanizacji, malowania lub spawania.

C. Metody powlekania i galwanizacji

1. Malowanie

Malowanie wykorzystuje kilka rodzajów powłok. Na przykład powłoki rozpuszczalnikowe, wodne i proszkowe. Przed malowaniem ważne jest odpowiednie przygotowanie powierzchni i jej czystość (ponad 95%) w celu zapewnienia lepszej przyczepności. Obejmuje to odtłuszczanie i fosforanowanie.

Część można pomalować metodą natryskową, zanurzeniową lub elektrostatyczną. Można je stosować w zależności od rodzaju materiału i potrzeb w zakresie wykończenia.

2. Poszycie

Platerowanie odnosi się do procesu nakładania powłoki na metal poprzez galwanizację i galwanizację bezprądową. W szczególności elektroliza osadza metale takie jak chrom, nikiel lub złoto w galwanizacji. Tymczasem galwanizacja bezprądowa zapewnia jednolite powłoki bez konieczności stosowania prądu zewnętrznego.

Grubość powłoki galwanicznej wynosi od 0,005 do 0,25 mm. Jest odporna na rdzę i zużycie oraz zapewnia dekoracyjne wykończenia w branżach takich jak motoryzacja i elektronika.

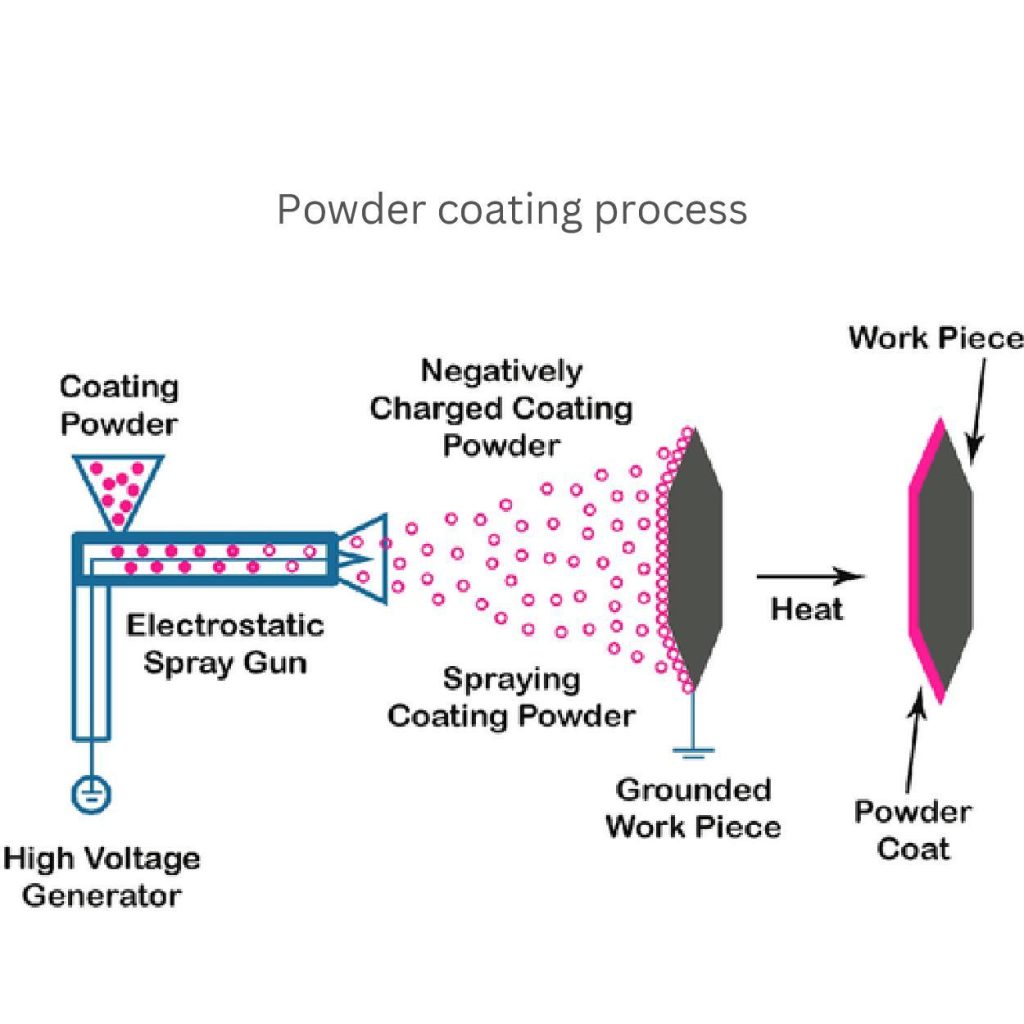

3. Malowanie proszkowe

Malowanie proszkowe wykorzystuje ujemnie naładowany proszek do nakładania na uziemione elementy. Producenci podgrzewają przedmiot w temperaturze od 160°C do 200°C. Powoduje to, że proszek tworzy gładkie wykończenie.

Malowanie proszkowe jest trwalsze, zapobiega korozji i jest przyjazne dla środowiska. Nadaje się do części samochodowych, urządzeń i mebli.

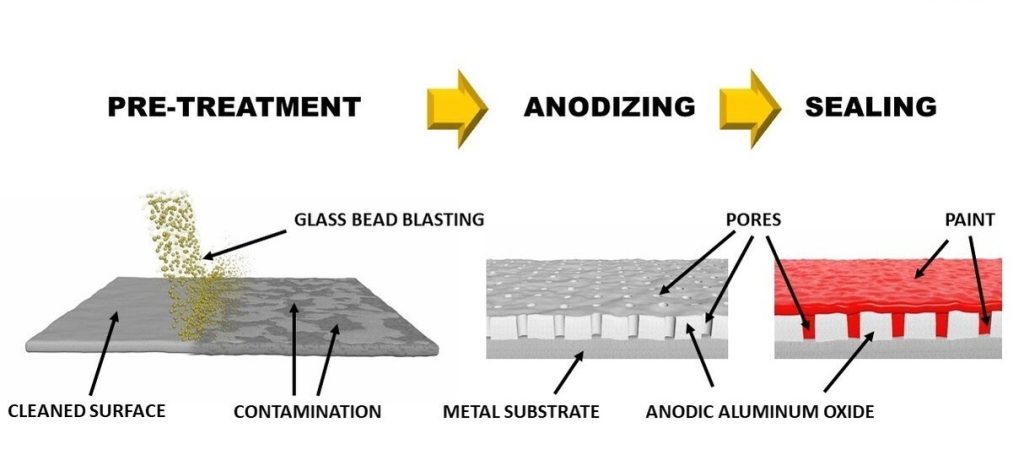

4. Anodowanie

Anodowanie powierzchni to proces, który zmienia powierzchnię metalu. Wykorzystuje on energię elektryczną i kąpiel chemiczną. Tworzy to grubszą warstwę na powierzchni metalu. Nowa warstwa jest bardziej odporna na korozję i zużycie. Anodowanie może również zmienić wygląd metalu. Aluminium jest najczęściej anodowanym metalem. Proces ten jest wykorzystywany w wielu branżach, takich jak lotnictwo, motoryzacja i budownictwo.

Możesz przejść do anodowanie odlewów aluminiowych aby dowiedzieć się więcej o wykończeniu powierzchni aluminium.

Zaawansowane techniki wykańczania powierzchni

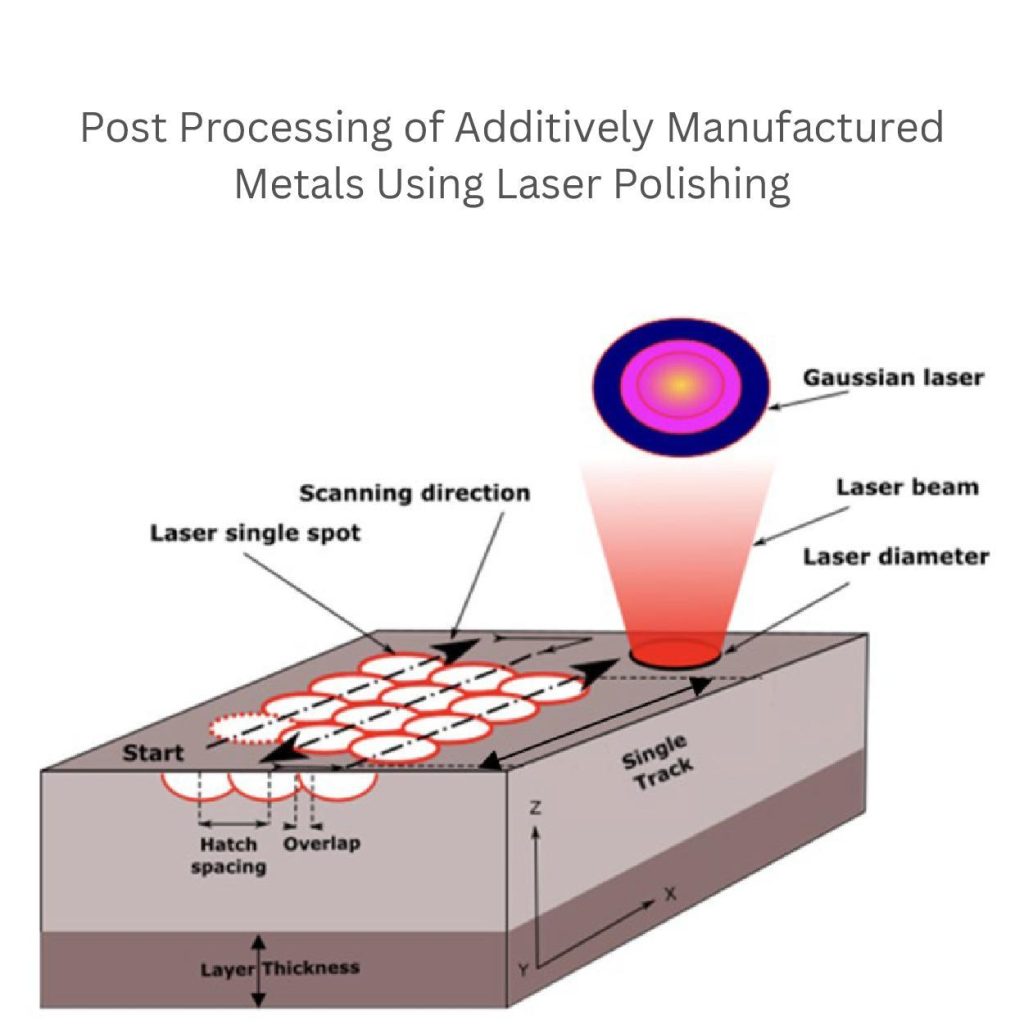

1. Polerowanie laserowe

Polerowanie laserowe poprawia powierzchnie metalowe wytwarzane addytywnie. Tworzy pojedyncze ścieżki warstwa po warstwie, aby poprawić wykończenie powierzchni i zmniejszyć chropowatość.

Gaussowska wiązka laserowa skanuje w określonym kierunku. Topi i wygładza warstwę materiału. Ta plamka lasera nakłada się na siebie z odstępem 0,1-0,5 mm w celu zapewnienia spójności.

Polerowanie laserowe wykorzystuje wysokoenergetyczne wiązki laserowe do upłynniania i ponownego zestalania warstwy powierzchniowej. Zapewnia to dokładność do ±0,1 µm. Proces ten jest preferowany w przypadku trudnych kształtów i urządzeń, takich jak implanty medyczne, części lotnicze i precyzyjna optyka.

Polerowanie elektrochemiczne

Polerowanie elektrochemiczne (ECP) wykorzystuje energię elektryczną. Wygładza i uszlachetnia powierzchnię części metalowych o odporności na korozję 80-95%.

Proces ten przypomina odwróconą galwanizację. Ponieważ producenci usuwają cienką warstwę zamiast dodawać metal. Dzięki temu uzyskują wysoce wypolerowane wykończenie.

ECP jest idealny do urządzeń medycznych, łopatek turbin i części lotniczych.

Wykończenie ultradźwiękowe

Obróbka ultradźwiękowa wykorzystuje fale dźwiękowe o wysokiej częstotliwości. Fale te wytwarzają wibracje w zawiesinie cząstek ściernych i ciekłego metalu. Wibracje pobudzają cząstki ścierne do bombardowania powierzchni części. Powoduje to usunięcie metalu i uzyskanie bardziej wypolerowanej powierzchni.

Obróbka ultradźwiękowa pozwala uzyskać wykończenie powierzchni do 0,1-0,3 µm. Jest skuteczna w gratowaniu, polerowaniu i usuwaniu zanieczyszczeń ze skomplikowanych form.

Wady odlewów: Przyczyny, rodzaje i zapobieganie

1. Porowatość

Porowatość wygląda jak małe otwory lub puste przestrzenie. Tworzy się wewnątrz metalu i osłabia go. Przyczyny jej występowania są następujące:

- Niewłaściwe obchodzenie się ze stopionym metalem

- Czynniki środowiskowe

- Problemy związane z pleśnią (stare lub uszkodzone)

Porowatość gazu:

Porowatość gazowa występuje podczas krzepnięcia. Gazy takie jak wodór, azot lub tlen dostają się do metali lub mieszają się z nimi. Gazy te gromadzą się wewnątrz i tworzą pęcherzyki. Na przykład wodór w aluminium wykazuje rozpuszczalność 0,69 cm³/100g w temperaturze 660°C. Zmniejsza się ona do 0,034 cm³/100g, gdy metal staje się ciałem stałym.

Porowatość piasku:

Porowatość piasku występuje w procesie odlewania piaskowego. Niektóre ziarna piasku lub gazy z form mieszają się ze stopionym metalem.

Zapobieganie:

Producenci odgazowują metal argonem lub topią go w próżni, aby usunąć uwięzione gazy.

Aby zapobiec porowatości piasku, ważne jest stosowanie drobnoziarnistego piasku o niskiej przepuszczalności. Należy również zastosować wilgoć do formy piaskowej. Kroki te mogą zmniejszyć liczbę defektów o 3 do 5%.

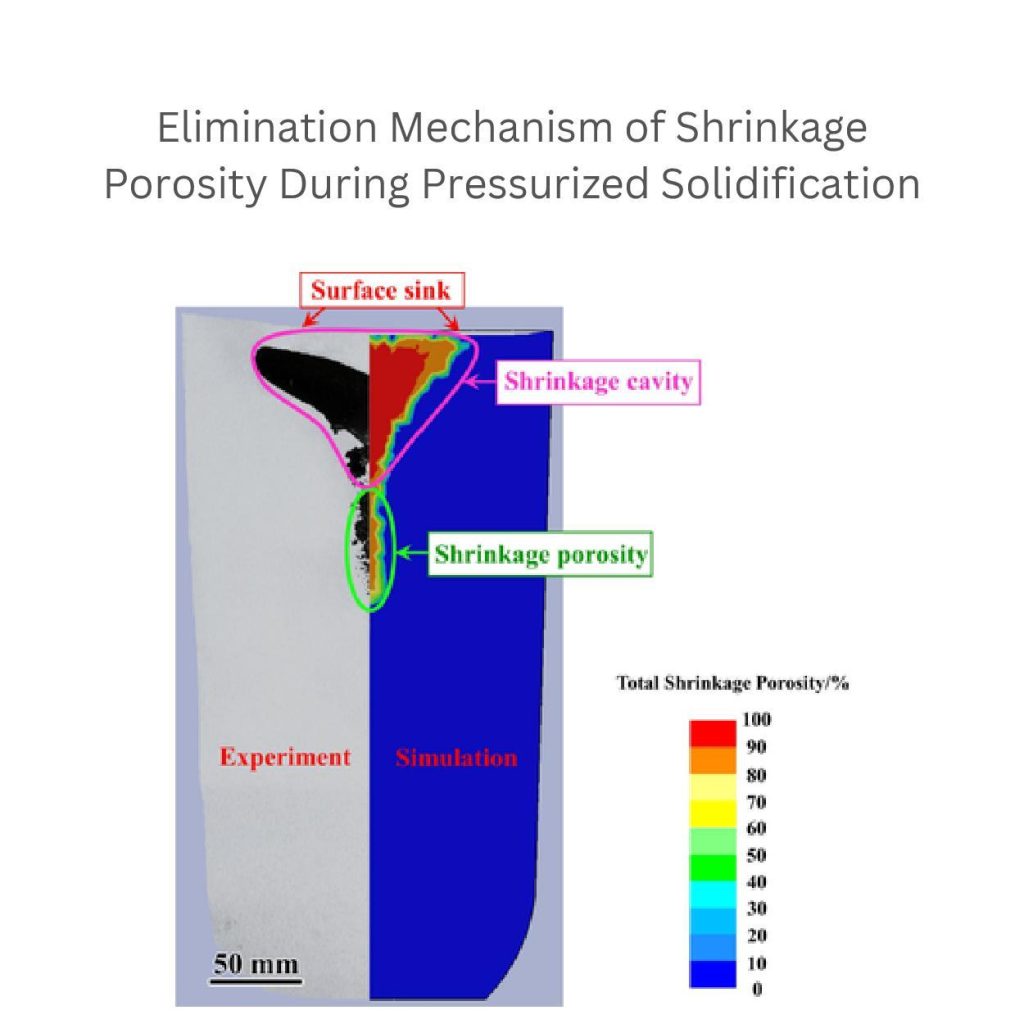

2. Skurcz

Kiedy metal staje się stały, kurczy się nierównomiernie, pozostawiając wewnątrz puste przestrzenie, znane jako porowatość skurczowa. Jest to powszechny problem i często występuje w odlew aluminiowy. Stop ten może kurczyć się do 6,6% objętościowo. Na skurcz wpływają różne czynniki, takie jak:

- Szybkość chłodzenia

- Typ metalowy

- Konstrukcja odlewu

Na przykład wyższa szybkość chłodzenia aluminium (30°C/min) powoduje pęknięcia. Tymczasem 5°C/min zapewnia jednolitą strukturę.

Zapobieganie

Możesz użyć podajników, aby dodać dodatkowy stopiony metal podczas krzepnięcia, aby uniknąć skurczu. Dodatkowo należy utrzymywać stałą temperaturę zalewania. Na przykład 650-700°C dla aluminium. Zaprojektuj jednolitą formę. W przypadku grubszych sekcji należy zastosować chłodzenie. Schładzanie przyspiesza proces krzepnięcia i minimalizuje skurcz.

Ten obraz przedstawia porowatość skurczową. Zmniejsza się ona podczas krzepnięcia pod ciśnieniem. Widać różnicę między sekcjami eksperymentu i symulacji. Skala kolorów pokazuje poziom całkowitej porowatości skurczowej. Na przykład kolor niebieski to zero, podświetlona zielona sekcja to około 40 do 50, a czerwona wnęka skurczowa pokazuje skurcz 100%.

3. Chropowate powierzchnie

Chropowate powierzchnie odnoszą się do niedoskonałości. Problem ten wpływa na wygląd i wydajność odlewanych części. Powstają one z powodu:

- Chropowatość formy: Nierówne powierzchnie formy powodują chropowatość formy, często z powodu gruboziarnisty ziaren piasku. Na przykład formy z AFS GFN <50 sprawiają, że powierzchnie są bardzo szorstkie.

- Wtrącenia piasku: Kiedy producenci wlewają stopiony metal do formy piaskowej, kilka luźnych ziaren piasku przywiera do stopionego metalu i wpływa na wykończenie powierzchni.

- Erozja: Większa prędkość stopionego metalu niż 2 m/s powoduje erozję.

Chropowatość powierzchni:

Chropowatość powierzchni można zmierzyć za pomocą narzędzi takich jak profilometry. Średnia chropowatość (Ra) dla części odlewanych w formach piaskowych zwykle mieści się w przedziale 6-25 µm. Tymczasem w przypadku części polerowanych wynosi ona od 0,4 do 0,8 µm.

Jednak Rz (chropowatość z większymi zmianami wysokości) dla części odlewanych w piasku waha się między 50 µm lub więcej.

Zapobieganie

Poprawić jakość formy i używać drobnoziarnistego piasku (np. AFS GFN >60). Zastosuj gładkie powłoki ogniotrwałe. Dodatkowo należy kontrolować prędkość zalewania do 1,5-2 m/s, aby ograniczyć erozję. Na koniec można zastosować metody szlifowania lub polerowania.

Rozważania dotyczące wyboru opcji wykończenia powierzchni

Wybór odpowiedniej opcji wykończenia powierzchni zależy od kilku czynników, jak podano w tabeli. Na przykład koszt, kompatybilność materiałowa, pożądana jakość wykończenia i wielkość produkcji. Wybierz je mądrze, aby uzasadnić swoje inwestycje.

Wnioski:

Wyprodukowane części często mają chropowate powierzchnie, które wymagają naprawy. Chropowate powierzchnie mogą również wynikać z wad, takich jak porowatość, skurcz lub zużycie formy. Tak czy inaczej, można je naprawić za pomocą kilku opcji wykończenia powierzchni. Metody te obejmują szlifowanie, obróbkę skrawaniem, polerowanie lub powlekanie. Wybór technik zależy od tego, w jaki sposób chcesz przekształcić szorstkie powierzchnie w precyzyjne wykończenie lub od zastosowania.

0 komentarzy