W tym artykule omawiamy kluczowe kwestie związane z optymalizacją projektu odlewu ciśnieniowego. Dowiedz się, jak dokładnie możesz ich przestrzegać, dodając odpowiednie kąty pochylenia, grubości ścian i umieszczając kanały chłodzące.

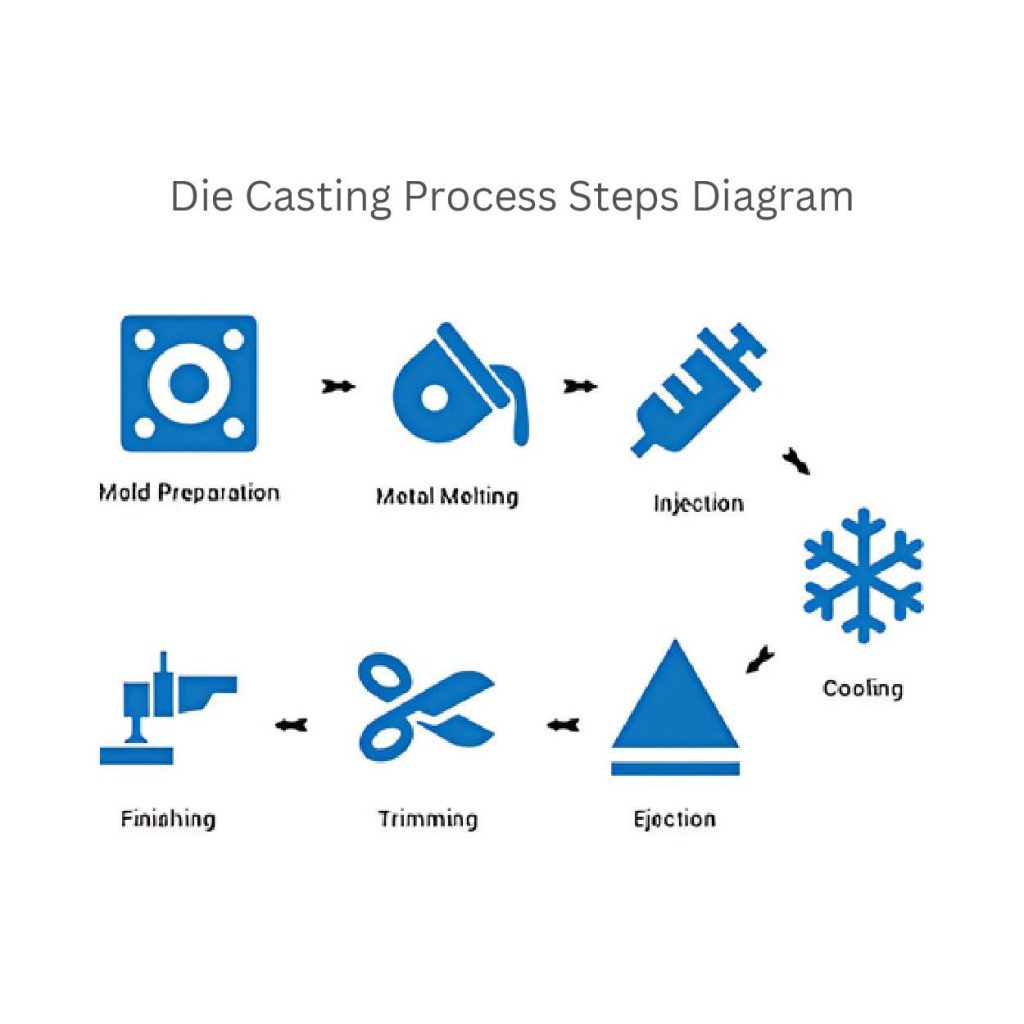

Proces odlewania ciśnieniowego w 4 krokach

1. Topienie i stopowanie

Pierwszym krokiem w odlewaniu ciśnieniowym jest stopienie metali. Producenci topią aluminium w temperaturze 660°C lub cynk w temperaturze 420°C.

Utrzymują one metal w temperaturze (między 50 a 100 °C), która jest tuż powyżej temperatury topnienia, aby zapobiec przegrzaniu.

Dodatkowo dodają inne pierwiastki stopowe, aby zwiększyć wytrzymałość części. Takie jak magnez (1-4%) lub miedź (0,5-3%).

2. Wtrysk

Producenci wlewają stopione metalowe palety do formy. Stosują wysokie ciśnienie, zazwyczaj od 10 000 do 20 000 psi (funtów na cal kwadratowy).

Prędkość wtrysku może jednak wahać się od 1 do 10 metrów na sekundę. Zależy to również od poziomu szczegółowości i wielkości formy.

Skupienie się na tych parametrach pozwala wypełnić formę. Ponieważ prawidłowy przepływ eliminuje wady, takie jak pęcherzyki powietrza.

3. Zestalanie i chłodzenie:

Po napełnieniu matrycy stopionym metalem, producenci pozostawiają je do ostygnięcia i zestalenia. W szczególności ustawiają szybkość chłodzenia zgodnie z materiałem i projektem formy. Zwykle wynosi ona od 50°C do 150°C na sekundę.

Jednak zastosowanie szybszego chłodzenia może zmniejszyć rozmiar ziarna i zwiększyć wytrzymałość części. Jednocześnie nadmierne chłodzenie może zmniejszyć plastyczność. Dlatego tak ważna jest kontrola temperatury, która powinna wynosić od 150°C do 250°C. Zapewnia to równomierne chłodzenie i zapobiega wypaczeniom lub pęknięciom.

4. Wyrzut

Gdy część zestali się, producenci wyrzucają ją z formy. Używają do tego trzpieni wypychaczy, które z dużą siłą wypychają uformowaną część, nie powodując żadnych uszkodzeń. Siła ta zazwyczaj wynosi od 500 do 5000 kg w zależności od rozmiaru części.

Ponadto producenci starannie kontrolują tę siłę, aby uniknąć deformacji lub uszkodzenia powierzchni. Monitorują również temperaturę matrycy podczas wyrzucania. Dzięki temu część nie przekroczy utrzymywanej temperatury (powyżej ~100°C dla większości metali) i uniknie sklejenia lub wygięcia.

Zasady optymalizacji projektu odlewu ciśnieniowego

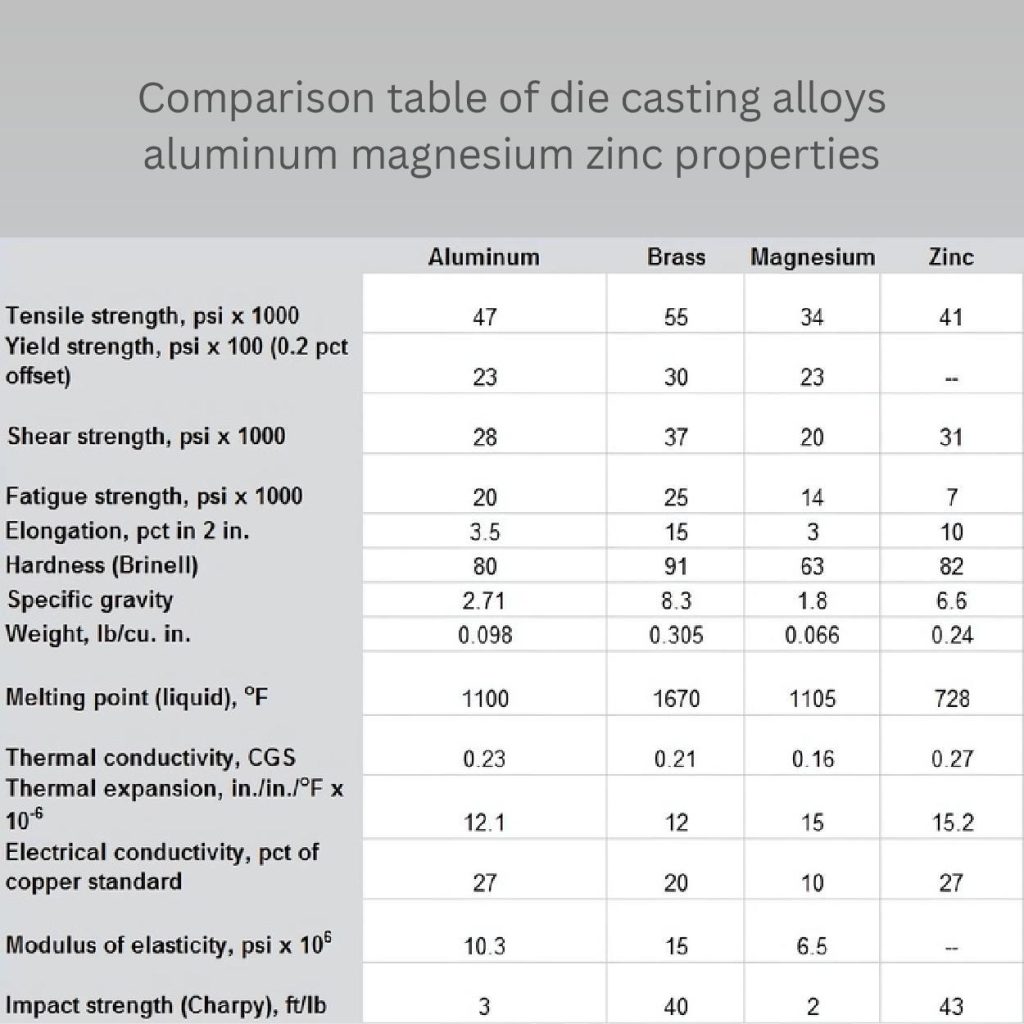

Wybór materiału i jego właściwości:

Do odlewania ciśnieniowego można używać różnych stopów. Każdy metal ma określone właściwości, takie jak wytrzymałość, temperatura topnienia i wiązania strukturalne. To sprawia, że konieczne jest dopasowanie ich do potrzeb projektu.

Wymieniliśmy tutaj najpopularniejsze metale stosowane w odlewnictwie ciśnieniowym i ich porównania. tabela.

Zasady projektowania geometrycznego:

1. Różnice w grubości ścianek:

Producenci dodają jednolite Grubość ścianki w projektach aby zapobiec wadom. Na przykład wypaczeniom i nierównomiernemu chłodzeniu. W przypadku większości części aluminiowych stosuje się grubość 2-4 mm, podczas gdy w przypadku cynku optymalna jest grubość 1-3 mm.

Ważne jest, aby unikać nagłych zmian grubości. Aby zmniejszyć koncentrację naprężeń, należy stosować stopniowe zwężanie lub zaokrąglanie o promieniu 1-3 mm.

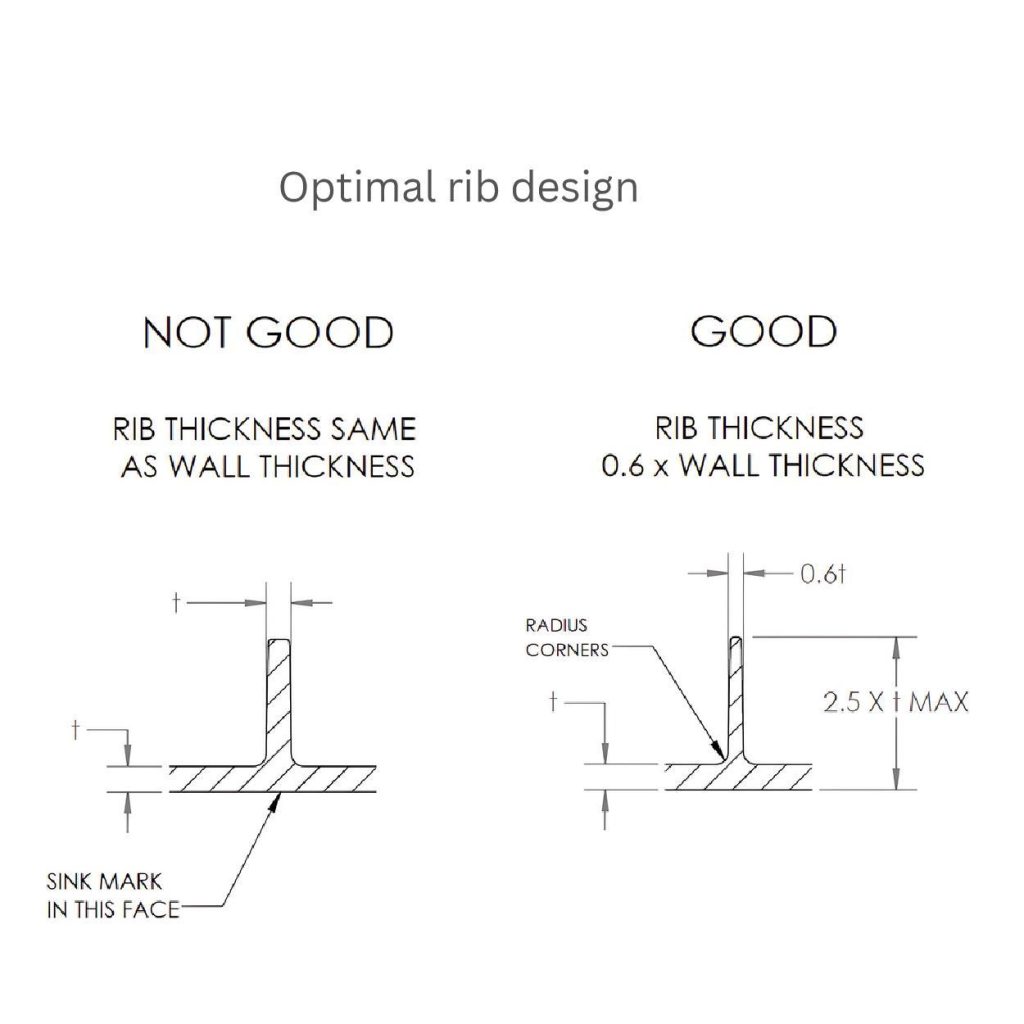

2. Żebrowanie i usztywnianie

Dzięki żebrom można częściowo poprawić rozpraszanie ciepła i wytrzymałość oraz zmniejszyć potrzebę stosowania grubszych ścianek. Ich grubość powinna wynosić około 0,6 grubości sąsiedniej ścianki. Krok ten zapewni wystarczającą wytrzymałość przy jednoczesnym uniknięciu zapadnięć.

Ponadto nie należy przekraczać wysokości żebra równej 2,5-krotności grubości ścianki. Pomoże to zachować solidną podstawę i uniknąć zniekształceń. Ponadto należy dodać odpowiednią przestrzeń (co najmniej 2-3 razy większą niż grubość żebra) dla żebra. Przestrzeń ta umożliwia płynny przepływ metalu i zapewnia skuteczne chłodzenie.

3. Podcięcia i kąty zanurzenia

Ponieważ podcięcia mogą komplikować proces wyrzucania, należy je minimalizować, gdy tylko jest to możliwe. Jeśli nie da się tego uniknąć, można użyć prowadnic lub podnośników.

Podobnie kąty pochylenia ułatwiają operacje wyrzucania i chronią części przed uszkodzeniem. Można dodać kąty pochylenia 1-3° dla powierzchni wewnętrznych i 2-5° dla powierzchni zewnętrznych.

Analiza naprężeń części odlewanych ciśnieniowo

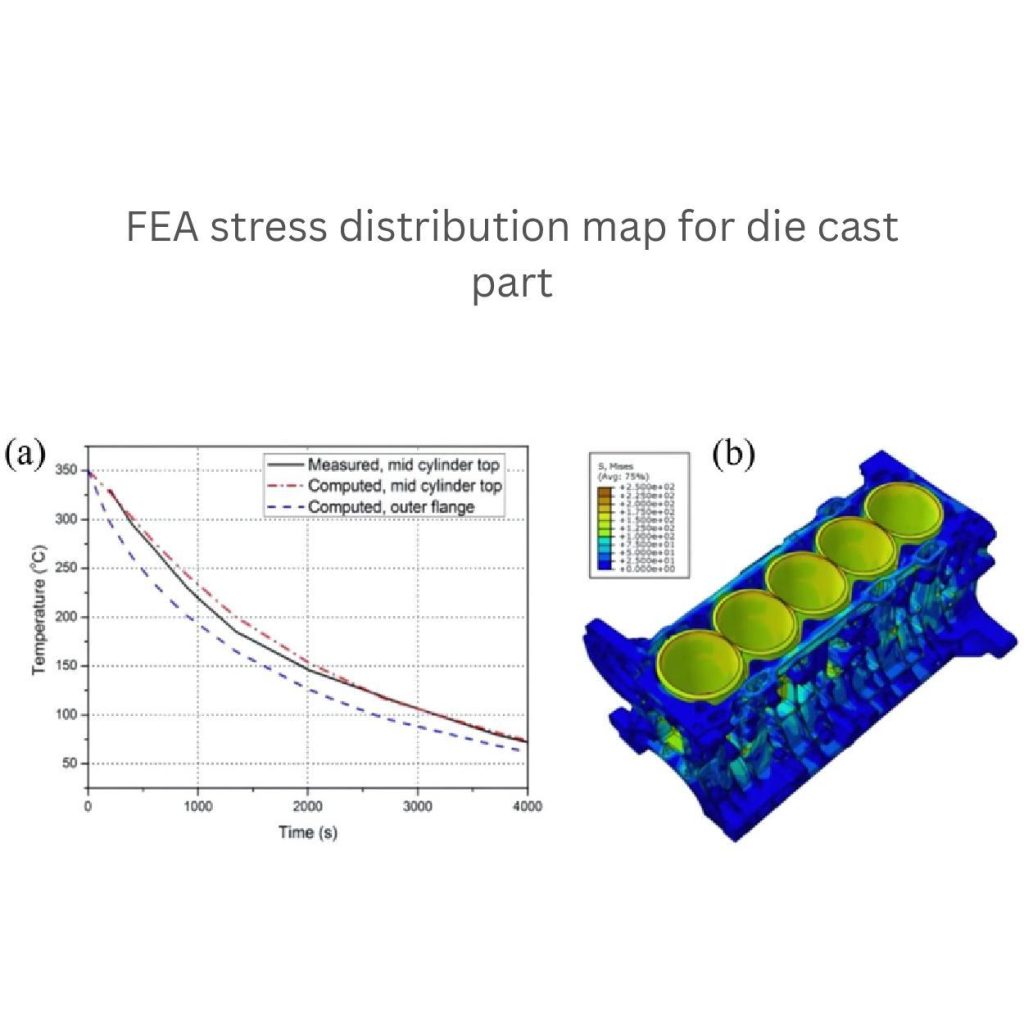

1. Analiza metodą elementów skończonych (MES)

Producenci wykorzystują różne narzędzia do przewidywania naprężeń, odkształceń i wadliwych obszarów w częściach, przy czym dobrze sprawdza się analiza elementów skończonych (MES). Narzędzia te są potężne i pomagają zlokalizować błędy w czasie rzeczywistym przed rozpoczęciem produkcji.

Najpierw podziel części na małe sekcje, a następnie rozpocznij dogłębną analizę. Sprawdź, jak siły, ciśnienie i temperatura mogą wpływać na część. Lepiej jest zachować wystarczający rozmiar siatki w MES z rozmiarem elementu od 1 do 5 mm. Zależy to również od złożoności części.

Narzędzia FEA pomagają w uzyskaniu dokładnych projektów, które mogą wytrzymać ciśnienie wtrysku i naprężenia termiczne podczas chłodzenia.

2. Analiza zmęczenia i złamań

Producenci poddają formowane części wielu testom zmęczeniowym i testom na pękanie. W ten sposób upewniają się, że części są trwałe i mogą wytrzymać powtarzające się obciążenia lub naprężenia zewnętrzne.

Dodatkowo, ta część powinna mieć konstrukcję, która może wytrzymać obciążenia cykliczne. W zależności od zastosowania, musi ona wytrzymać co najmniej 1 milion cykli bez awarii.

Spośród kilku stopów, najczęściej stosuje się aluminium (90-100 MPa) lub cynk (55-70 MPa) o wyższej wytrzymałości zmęczeniowej. Jeśli kontrolujesz koncentratory naprężeń w projekcie, zapewni to jeszcze lepszą odporność na zmęczenie. Można również zastosować zaokrąglenia (o promieniu 1-3 mm) na ostrych krawędziach.

Zarządzanie ciepłem i systemy chłodzenia

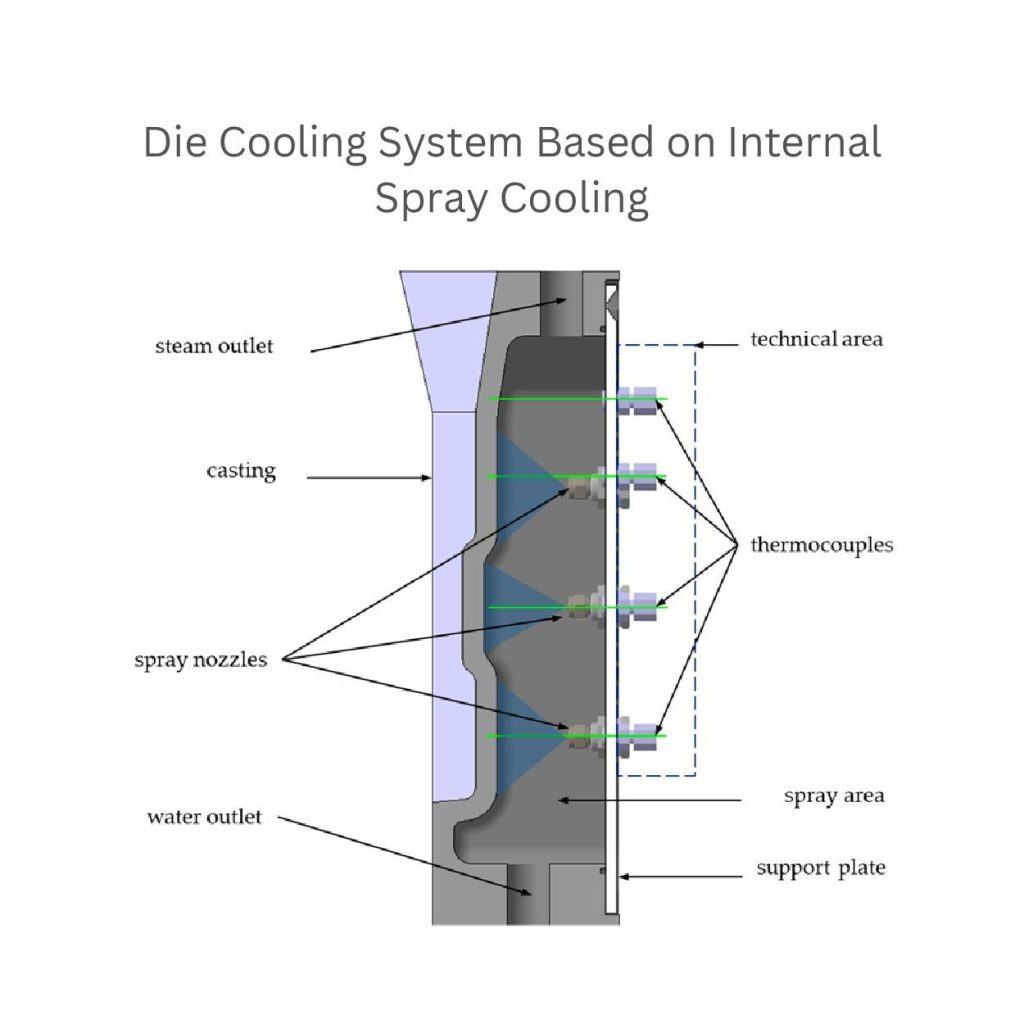

1. Konstrukcja kanału chłodzącego

Umieszczenie kanałów chłodzących blisko powierzchni matrycy, zazwyczaj w odległości 10-15 mm. W ten sposób można skrócić czas chłodzenia i zmaksymalizować transfer ciepła. Te optymalizacje zapewniają równomierne rozpraszanie ciepła i pozwalają uniknąć ryzyka wypaczenia lub skurczu podczas odlewania.

Ponadto można ustawić średnicę kanałów chłodzących na około 8-12 mm. Pomiar ten zapewnia spójność przepływu chłodzenia bez powodowania spadków ciśnienia. Należy również starać się utrzymać natężenie przepływu płynu chłodzącego (oleju lub wody) na poziomie 4-8 litrów na minutę. Pozwoli to uzyskać efektywne chłodzenie i uniknąć gorących punktów.

2. Kontrola temperatury

Dodaj dokładną kontrolę temperatury w projektach. Odpowiednie temperatury pomagają również w zapewnieniu stałego chłodzenia i zmniejszeniu naprężeń termicznych w częściach. Uwzględnij również czujniki w matrycy. Na przykład termopary.

Czujniki te pomagają producentom monitorować temperaturę. Powinna ona wynosić od 150°C do 250°C dla aluminium i od 100°C do 200°C dla stopów cynku.

Jednolita temperatura matrycy zapewnia równomierne chłodzenie i pozwala uniknąć pęknięć lub odkształceń. Dodatkowo, zastosowanie zautomatyzowanych systemów chłodzenia reguluje przepływ. Umożliwiają one produkcję wysokiej jakości części odlewanych.

Znaczenie narzędzi do symulacji i analizy

1. Obliczeniowa dynamika płynów (CFD)

Projektanci wykorzystują obliczeniową dynamikę płynów (CFD), aby sprawdzić, jak dobrze działa projekt. Narzędzie to pomaga w analizie przepływu metalu we wnęce matrycy. Mogą również znaleźć wadliwe obszary, takie jak uwięzienie powietrza, nierównomierne wypełnienie lub turbulencje.

Ponadto analizują prędkość przepływu, która powinna wynosić od 30 do 50 m/s. Poprawia to wypełnienie formy i redukuje defekty.

Badają również wzorce chłodzenia, aby skupić się na regionach wymiany ciepła. Szybkość ta musi wynosić około 50 °C/s, aby uniknąć niepełnego wypełnienia lub skurczu.

CFD umożliwia również udoskonalanie systemów bram i konstrukcji kanałów. Zapewniają one optymalny przepływ metalu i minimalizują ryzyko powstawania pustych przestrzeni.

2. Projektowanie eksperymentów (DOE)

Projektowanie eksperymentów (DOE) to narzędzia, które mogą systematycznie sprawdzać wydajność i parametry projektu. Pomagają one w znalezieniu najlepszych rozwiązań przy minimalnej liczbie prototypów.

Kluczowe parametry każdego projektu są inne. Na przykład szybkość chłodzenia, siła wtrysku lub temperatura matrycy. Badanie przeprowadzone przez DOe pokazuje, jak wpływają one na jakość części.

Ponadto, korzystając z DOE, producenci mogą dostosować grubość ścianek, wymiary żeber i kąty pochylenia. Narzędzie to pomaga zminimalizować potrzebę stosowania kosztownych metod prób i błędów.

Wskazówki projektowe dotyczące odlewania ciśnieniowego

Projektowanie linii podziału i powierzchni podziału

Prawidłowe linie podziału zapobiegają uszkodzeniom podczas usuwania części. Zaleca się umieszczenie linii podziału w odległości 5-10 mm od delikatnych lub krytycznych elementów, takich jak żebra lub głębokie wgłębienia.

Można również użyć linii podziału w płaskim obszarze o niskim naprężeniu. Na przykład w środkowej lub dolnej części części. Zapewni to płynne usuwanie części przy użyciu minimalnej siły (500-5000 kg).

Minimalne dodanie linii podziału może sprawić, że projekt będzie mniej skomplikowany i poprawi wydajność produkcji.

Kąt zanurzenia i konstrukcja stożka

Wytyczne dla różnych materiałów:

Producenci odlewów ciśnieniowych zestaw kątów w projekcie w zależności od odlewanego materiału. Są one zróżnicowane i zależą od wymagań projektu. Na przykład, dla aluminium dodaje się od 1 do 3 stopni, a dla cynku dobry jest nieco mniejszy zakres (od 0,5° do 1°).

Wpływ na siły wyrzutu:

Mechanizmy kąta zanurzenia mogą wpływać na możliwości projektowe. Dodanie kąta prostego lub umiarkowanego, takiego jak 2°, zmniejsza tarcie, siłę wyrzutu i ryzyko uszkodzenia. Ułatwiają one usuwanie części, zapobiegając wadom powierzchni lub zniekształceniom.

Konstrukcja zaokrąglenia i promienia

1. Koncentracja naprężeń

Unikaj dodawania ostrych narożników w projektach. Mogą one powodować koncentrację naprężeń. Powoduje to pęknięcia lub awarie. Zamiast tego należy stosować zaokrąglone krawędzie lub zaokrąglenia. Narożniki te umożliwiają lepszy przepływ stopu i równomiernie rozkładają naprężenia. W rezultacie uzyskuje się trwałe części, zmniejszając prawdopodobieństwo ich pęknięcia.

2. Zalecane promienie

Producenci dodają promień proporcjonalny do rozmiaru części. Zwykle dodają minimalny promień (0,5 mm) w małych częściach, aby zapewnić płynne przejścia i lepszą wytrzymałość mechaniczną.

W przypadku ważniejszych części dobrze sprawdzają się promienie 1-3 mm. Skutecznie zmniejszają one punkty naprężeń.

Rib and Boss Design

Optymalizacja wymiarów żeber:

Zoptymalizuj wymiary ripów w cienkich, a ich grubość musi być równa grubości ścianki 50%. Konieczne są również odpowiednie odstępy; powinny one być 2-3 razy większe od grubości żebra. Proces ten wygładza przepływ metalu i skraca czas chłodzenia.

Zapobieganie pękaniu:

Producenci zapewniają, że podstawa żebra zawiera gładkie przejście o minimalnym promieniu 0,5 mm. Pomaga to w bardziej równomiernym rozłożeniu naprężeń. Unikają ostrych przejść, aby zmniejszyć liczbę pęknięć pod obciążeniem.

Konstrukcja z otworami i kieszeniami

1. Rozważania dotyczące wyrzutu

Można uniknąć przywierania, zapewniając wystarczający luz (zwykle 0,1-0,3 mm) na wyciągnięcie rdzenia i trzpienie wypychacza.

2. Zapobieganie powstawaniu śladów zlewu

Producenci utrzymują jednolitą głębokość otworu i nie przekraczają 2-3-krotności grubości ścianki. Ograniczają również nadmierne zmiany grubości, aby zminimalizować wady powierzchni. Ponadto, odległość między otworami musi wynosić 5 mm, aby zapobiec powstawaniu zacieków.

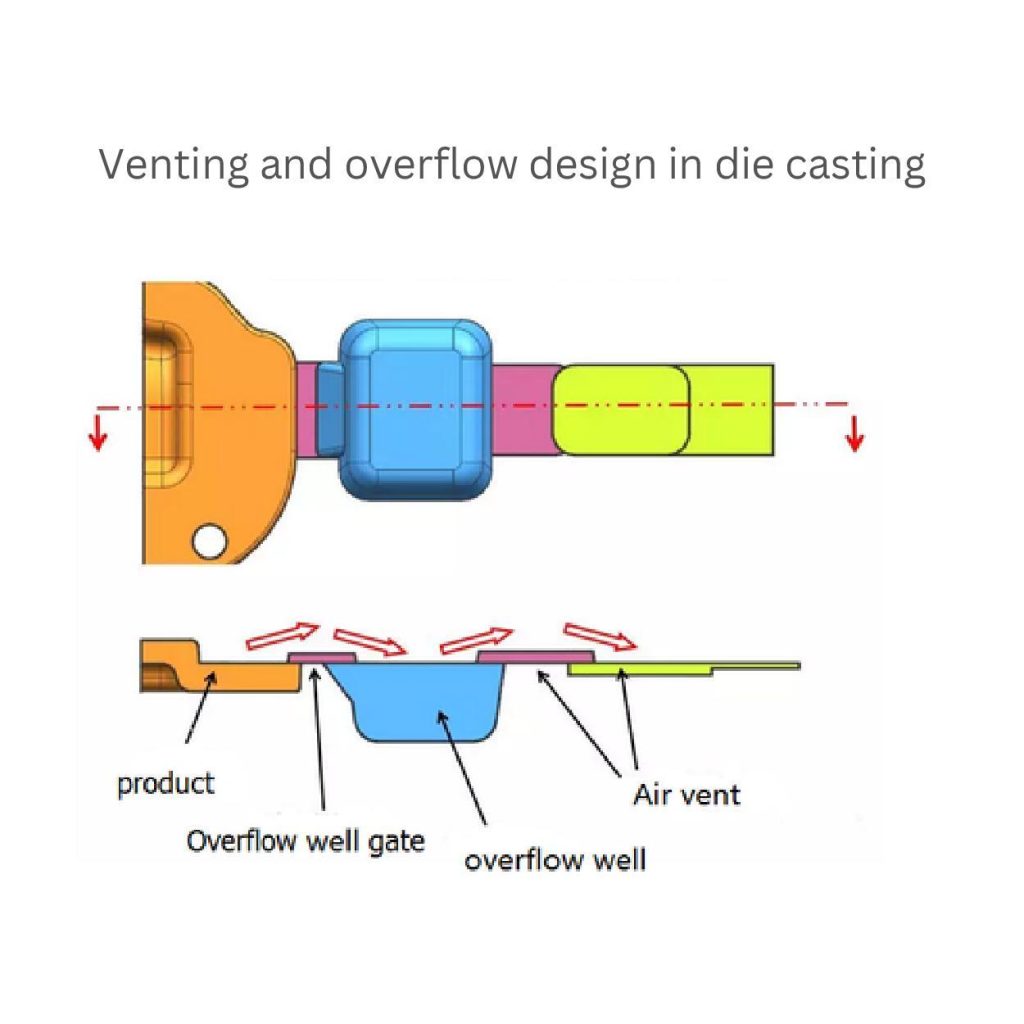

Konstrukcja wentylacji i przelewu

Cel odpowietrzania:

Otwory wentylacyjne pomagają w odprowadzaniu uwięzionego powietrza (około 2-5% objętości wnęki) podczas odlewania. Zapobiegają powstawaniu kieszeni powietrznych i zapewniają równomierne wypełnienie.

Konstrukcja przelewu:

Kanały przelewowe zbierają nadmiar metalu (około 5-10% całkowitego wypełnienia) podczas procesu odlewania. Zapobiegają one powstawaniu pustych przestrzeni wewnątrz części z powodu nierównomiernego wypełnienia.

Rzeczywiste przykłady optymalizacji projektu odlewu ciśnieniowego

Motoryzacja

Producenci decydują się na zwiększenie masy bloku silnika nawet o 15-20%. Taka redukcja masy zwiększa wydajność paliwową o około 10% i osiągi dzięki lepszemu rozpraszaniu ciepła i zmniejszeniu obciążenia silnika.

Lotnictwo i kosmonautyka

Techniki optymalizacji podwozia samolotu mogą poprawić odporność zmęczeniową o około 50%. Zwiększa również wytrzymałość o 30% i wagę o 25 % w porównaniu ze starymi konstrukcjami.

Produkty konsumenckie

Producenci mogą tworzyć obudowy smartfonów cieńsze i trwalsze nawet o 0,5-1 mm. Zachowują przy tym integralność strukturalną i elegancki, przyciągający wzrok wygląd.

Kwantyfikacja korzyści:

Procesy optymalizacji zmniejszają masę części w całej produkcji (oszczędność kosztów 15%). Oferuje lepszą wydajność i przedstawia rzeczywiste korzyści podczas odlewania.

Wnioski:

Optymalizacja projektu odlewu ciśnieniowego to korzystna technika, która umożliwia stworzenie idealnego projektu. Poprawia ona wydajność części i pozwala produkować dokładne części, zmniejszając koszty produkcji.

Parametrami uwzględnianymi w tej optymalizacji mogą być kanały chłodzące, żebra, zaokrąglenia, kontrolowane temperatury matrycy i tak dalej w odniesieniu do procesu odlewania. Jednak każdy aspekt może się różnić i może być określony zgodnie z potrzebami projektu.

0 komentarzy