Galwanizacja cynkowo-niklowa jest niezbędną operacją wykończeniową, która jest stosowana w wielu gałęziach przemysłu w celu zwiększenia odporności na zużycie, odporności na korozję, a także w celu upiększenia. Obecnie stosuje się wiele metod galwanizacji, ale najważniejszą z nich jest tak zwana metoda cynkowo-niklowa, która została zaprojektowana do pracy w ekstremalnych warunkach. Odbywa się to poprzez nakładanie warstwy cynku i niklu na metalową powierzchnię, zwiększając w ten sposób trwałość i żywotność metalowej powierzchni.

W tym artykule dowiemy się, co oznacza galwanizacja cynkowo-niklowa, czym różni się od zwykłej galwanizacji cynkowej i jakie jest znaczenie cynku i galwanizacji. Pójdziemy dalej, aby zobaczyć, na czym polega proces galwanizacji cynku miedzią. Niniejszy przewodnik ma na celu przedstawienie jasnej i kompletnej definicji inżynierii powierzchni, niezależnie od tego, czy jesteś profesjonalistą w branży wykańczania metali, czy po prostu jesteś nią zainteresowany.

Czym jest galwanizacja cynkowo-niklowa?

Galwanizacja cynkowo-niklowa to metoda wykańczania powierzchni, w której stop cynku i niklu jest nakładany na metal podstawowy, zwykle stal, przy użyciu procedur elektrochemicznych. Jest to powłoka stopowa, która poprawia odporność na korozję, szczególnie w środowiskach o wysokich wymaganiach, takich jak przemysł samochodowy, lotniczy i morski.

Jony cynku i niklu muszą być wprowadzane do procesu galwanizacji cynkowo-niklowej ze względu na fakt, że oba jony występują w roztworze galwanicznym i podczas kontrolowanego prądu elektrycznego są współosadzane na powierzchni danego elementu. Średnia kombinacja w powłoce wynosi około 85-88 procent cynku i 12-15 procent niklu.

Uzyskane wykończenie zapewnia nie tylko wyższą ochronę antykorozyjną i wytrzymałość niż zwykła powłoka galwaniczna z cynku. Jest to odpowiednia technika w przypadku wymaganej wysokiej wydajności, szczególnie w warunkach wysokiej wilgotności, ekspozycji na sól, a nawet długotrwałego zużycia.

Cynk a galwanizacja cynkowo-niklowa, dlaczego stop ma znaczenie?

Zwykły niestopowy cynk galwaniczny jest osadzany w czystej postaci jako warstwa protektorowa na części z metalu nieszlachetnego. Chociaż jest to skuteczne, czysta powłoka cynkowa ulega stosunkowo szybkiej degradacji, gdy jest poddawana nieprzyjaznym środowiskom lub warunkom, które są korozyjne.

Stop z niklem znacznie zwiększa wydajność powłoki. Nikiel poprawia:

- Odporność na korozję (oznacza do 510 razy większą odporność na korozję w testach mgły solnej)

- Twardość i odporność na zużycie

- Odporność termiczna i chemiczna na degradację

- Sprawia to, że galwanizacja cynkowo-niklowa jest lepszym wyborem tam, gdzie liczy się długa żywotność, bezpieczeństwo i mniej konserwacji.

Wybitne właściwości galwanizacji cynkowo-niklowej

- Odporność na korozję: Nie ograniczają się do tego samego poziomu odporności, co powłoki na bazie czystego cynku, tak jak w przypadku mgły solnej.

- Pokrycie: Technologia ta zapewnia jednolitą grubość powłoki, nawet w przypadku skomplikowanych kształtów.

- Stal o wysokiej wytrzymałości: Minimalizuje to prawdopodobieństwo wystąpienia kruchości wodorowej.

- Zgodność z wymogami ochrony środowiska: Może być połączony z pasywacją trójwartościową, aby był zgodny z RoHS i REACH.

- Stabilność termiczna: Ochrona pozostaje nienaruszona w warunkach wysokiej temperatury, takich jak w maszynowniach.

Przegląd galwanizacji cynkiem

Bardziej konwencjonalny proces, zwany cynkowaniem galwanicznym, polega na nałożeniu powłoki czystego cynku na powierzchnię części, tak aby powłoka służyła jako anoda protektorowa. Korozja cynku zapobiega rdzewieniu metalu bazowego.

Szerokie zastosowanie tej metody opiera się na jej zaletach:

- Tani koszt

- Wygoda użytkowania

- Przyczepność do powierzchni stalowych i żelaznych

Nie dorównuje ona jednak doskonałej wydajności powłoki cynkowo-niklowej, jeśli chodzi o obszary narażone na nadmierną wilgoć, działanie soli lub w sytuacjach, w których temperatury ulegają drastycznym zmianom.

- Zastosowania cynkowania galwanicznego były różne:

- Śruby, nakrętki, śruby и

- wspornik i zaciski

- Lekki sprzęt samochodowy lub budowlany

Chociaż jego zastosowanie jest bardzo dobre, gdy używa się go do celów ogólnych, wiele gałęzi przemysłu zmierza obecnie w kierunku stosowania niklu galwanicznego, czyli galwanizacji cynkowo-niklowej, w celu zwiększenia lepszej ochrony i trwałości produktu.

Cynk galwaniczny - gwarantowana powłoka metalowa

Cynk jest łatwo dostępnym metalem i jest szeroko stosowany w procesach galwanicznych ze względu na niski koszt użytkowania, wydajność i użyteczność. Istnieją zalety stosowania cynku jako powłoki galwanicznej:

- Anoda protektorowa: Zapobiega to uszkodzeniu metalu bazowego przez korozję.

- Dobrze przestrzegane: Ma silne właściwości adhezyjne do stali i żelaza, dzięki czemu ma dobrą odporność na zużycie.

- Elastyczne zastosowanie: Może występować samodzielnie lub w połączeniu z niklem, żelazem lub kobaltem.

- Łatwe w obróbce kąpiele galwaniczne są ekonomiczne i dopracowane.

- Szeroka kompatybilność; Materiał ten jest przydatny w branżach takich jak przemysł elektroniczny, budowlany itp.

Cynk w połączeniu z niklem jest jeszcze mocniejszy, stając się tak zwanym cynkiem do galwanizacji i może być stosowany w częściach o długiej żywotności.

Czym jest nikiel?

Nikiel to pierwiastek chemiczny o symbolu i nazwie Ni oraz liczbie atomowej 28. Jest odporny na korozję i utlenianie, ciągliwy, plastyczny, srebrzystobiały i jest twardym metalem. Nikiel występuje w popularnych stopach, w szczególności w stali nierdzewnej, bateriach, powłokach galwanicznych, sprzęcie elektronicznym i monetach.

Jest to jeden z najbardziej elastycznych metali w nowoczesnym przemyśle, który ma kluczowe znaczenie dla zaawansowanej produkcji, magazynowania energii i powłok odpornych na korozję, takich jak galwanizacja cynkowo-niklowa.

Właściwości fizyczne i chemiczne niklu

Tabela 1: Właściwości fizyczne i chemiczne niklu

| Nieruchomość | Wartość |

| Symbol | Ni |

| Liczba atomowa | 28 |

| Masa atomowa | 58.69 u |

| Temperatura topnienia | 1455°C (2651°F) |

| Temperatura wrzenia | 2913°C (5275°F) |

| Gęstość | 8,91 g/cm³ |

| Wygląd | Srebrzystobiały, metaliczny |

| Magnetyczny | Tak (ferromagnetyczny) |

Występujący w większości w skorupie ziemskiej nikiel ma doskonałe właściwości mechaniczne, dzięki czemu może być stosowany w konstrukcjach i warunkach wysokiej temperatury.

Przemysłowe zastosowania niklu

Nikiel jest wytrzymały, odporny na korozję i wysoką temperaturę, dzięki czemu może być stosowany w wielu różnych zastosowaniach:

1. Stopy

Stopy zawierające nikiel są odporne na korozję:

- Stal nierdzewna zawierająca chrom

- Inconel i Monel (stosowane w przemyśle lotniczym, morskim i chemicznym)

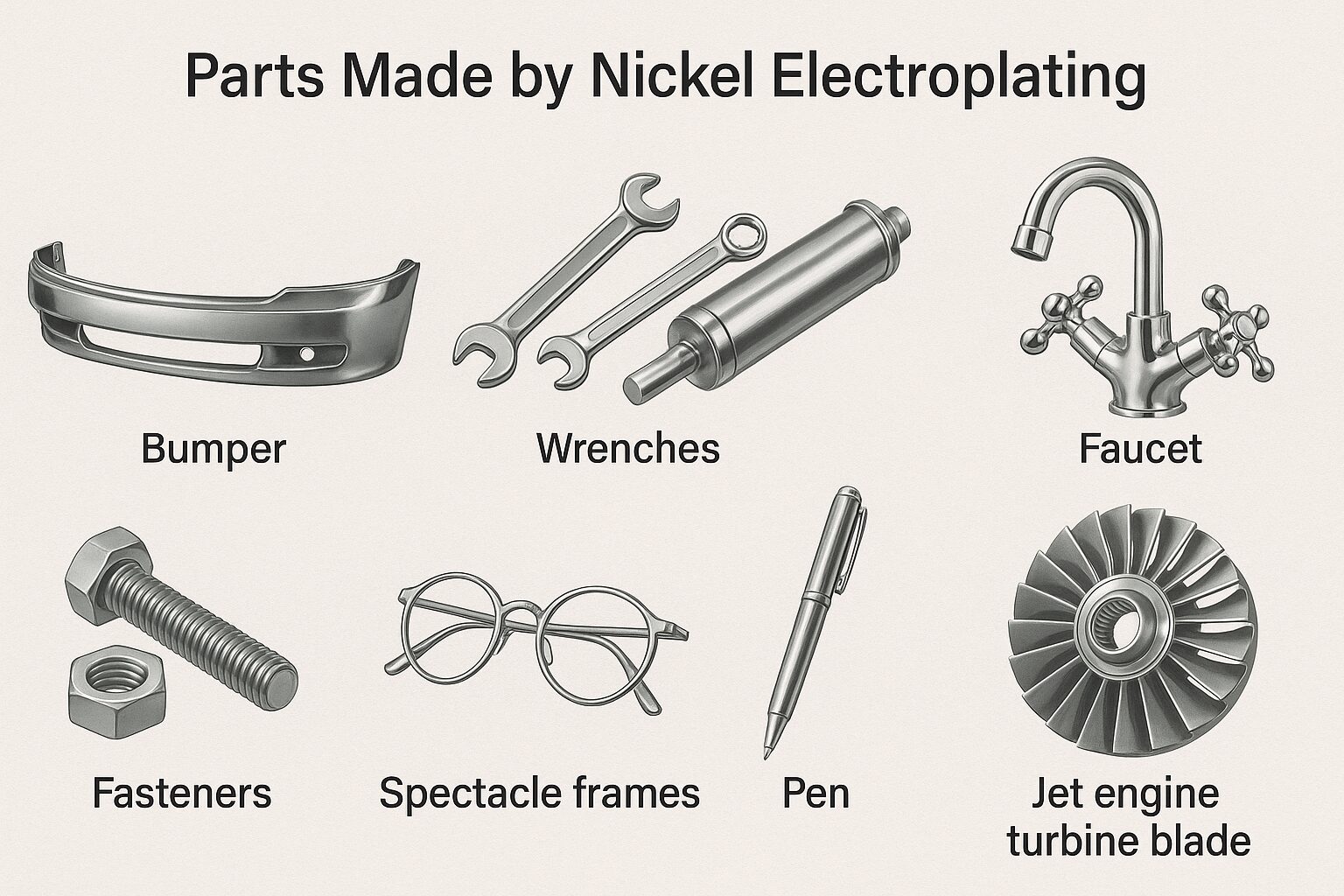

2. Galwanizacja

Nikiel stosuje się zarówno na ozdobnych, jak i użytecznych elektrolitach, zapewniając:

- Następnie polerowane, czyste wykończenie

- Odporność na korozję i ścieranie

- Zastosowanie w postaci galwanizacji cynkowo-niklowej do wzmocnienia galwanizacji cynkowej

3. Baterie

W niklu znajdują się kluczowe materiały:

- Akumulatory niklowo-metalowo-wodorkowe (NiMh)

- Akumulatory niklowo-kadmowe (NiCd)

- Katody niklowe w akumulatorach litowo-jonowych, w szczególności w pojazdach elektrycznych

4. Monety i waluta

Nikiel lub stop niklu jest szeroko stosowany w monetach różnych krajów ze względu na jego długą żywotność i odporność na matowienie.

5. Katalizatory

Nikiel jest stosowany jako katalizator w sektorach uwodorniania i przetwarzania chemicznego.

Nikiel w galwanizacji.

Nikiel oferuje następujące właściwości w zastosowaniach galwanicznych:

- Twardość i wytrzymałość

- Zwiększona odporność na korozję

- Wykończenie powierzchni: Przyjemne i gładkie

Proces galwanizacji cynk-nikiel

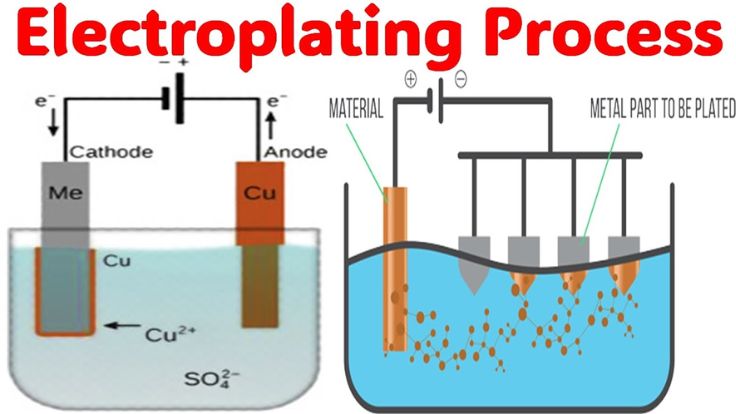

Cynk galwanizacja niklem Proces pozwala na zastosowanie szeregu kontrolowanych kroków w celu nałożenia odpornego na korozję, jednolitego wykończenia stopu cynku i niklu na elementy metalowe. Uproszczony sposób tego procesu może wyglądać następująco:

1. Przygotowanie i czyszczenie powierzchni

Element jest dobrze czyszczony w celu usunięcia z niego oleju, rdzy, brudu lub jakiejkolwiek wcześniejszej powłoki. Może to być odtłuszczanie alkaliczne, trawienie kwasem lub czyszczenie elektrolityczne, jako środek ostrożności zapewniający dobre przyleganie powłoki galwanicznej.

2. Aktywacja

Powierzchnia metalu jest zwykle aktywowana przez krótkie zanurzenie w kwasie, aby usunąć wszelkie pozostałe tlenki. Powoduje to lepsze przyleganie powierzchni do stopu cynku i niklu.

3. Galwanizacja

Część jest zanurzana w elektrolicie zawierającym bakterie z rozpuszczonymi w nim solami cynku i niklu. Następnie przepuszczany jest prąd stały, a jony metalu osadzają się na powierzchni części. Powszechny stosunek stopu wynosi 85-88 procent cynku i 12-15 procent niklu.

4. Płukanie

Część jest następnie poddawana ostatecznemu czyszczeniu wodą po powlekaniu, aby wyeliminować pozostały roztwór galwaniczny i zapobiec zanieczyszczeniu w kolejnych procedurach.

5. Pasywacja

Mając na uwadze odporność na korozję, wykonywana jest bardziej typowa pasywacja chromianowa, a także ochronne, często zamienne wykończenie, np. na stali nierdzewnej jest to czarne lub jasne wykończenie chromianowe.

6. Suszenie i kontrola

Powlekana powierzchnia jest następnie suszona na powietrzu, sprawdzana wizualnie, a grubość powłoki, przyczepność i odporność na korozję są testowane przed uznaniem, że powierzchnia jest zgodna ze specyfikacją.

Korzyści w porównaniu do konwencjonalnej galwanizacji cynkiem

Cynkowanie galwaniczne, a raczej galwanizacja, jest metodą szeroko stosowaną, ale nie zapewnia długotrwałej ochrony antykorozyjnej, jaką zapewnia stop cynku i niklu. Proces cynkowania galwanicznego polega na osadzaniu czystego metalu cynku na powierzchni elementu metalowego i służy jako powłoka protektorowa. Po pewnym czasie warstwa ta rdzewieje zamiast metalu znajdującego się pod nią.

Problem z cynkowaniem galwanicznym polega na tym, że powłoka ta zaczyna tracić właściwości skutecznej odporności na korozję w warunkach wysokiego stężenia soli lub przemysłowych produktów zanieczyszczenia. I odwrotnie, powłoka cynkowo-niklowa ma znacznie silniejszą barierę, dzięki niklowi, który dodaje twardości i odporności na działanie czynników korozyjnych.

Co więcej, części poddane obróbce galwanicznej cynkowo-niklowej mają zmniejszoną kruchość wodorową - ważny aspekt w przypadku stali o wysokiej wytrzymałości. Przedwczesne uszkodzenie części mechanicznych może wystąpić w wyniku kruchości wodorowej, której należy unikać, gdy tylko jest to możliwe, ze względów bezpieczeństwa i wydajności.

Różne branże uznały, że lepszą opcją jest zastosowanie galwanizacji cynkowo-niklowej w przeciwieństwie do tradycyjnej galwanizacji cynkowej, biorąc pod uwagę, że ta pierwsza jest trwała, długotrwała i żywotna. Z czasem może to zminimalizować koszty konserwacji i poprawić niezawodność działania.

Rola cynku w galwanizacji

Przechowywanie lub stosowanie cynku jako medium galwanicznego jest mniej lub bardziej powszechną sprawą w branży wykańczania metali. Cynk pełni rolę anody protektorowej, tj. ulega korozji zamiast metalu podstawowego. Ze względu na tę właściwość, wartość produktu, tj. cynku w galwanizacji, jest bardzo przydatna w ochronie metali żelaznych przed rdzą.

Poniżej przedstawiono niektóre z powodów, dla których producenci nadal używają cynku, odnosząc się do stosowania cynku w galwanizacji:

- Prewencja ekonomiczna: Cynk jest niedrogi i zapewnia dobrą ochronę przed korozją.

- Dobra przyczepność: Cynk jest dobrym klejem; jest silnie związany z metalami nieszlachetnymi, co powoduje, że powłoka ma długą żywotność.

- Różnorodność: Cynk w galwanizacji można łączyć z innymi metalami, tworząc stopy, w tym między innymi cynk-nikiel, cynk-żelazo, cynk-kobalt.

- Łatwa procedura: W porównaniu z innymi metalami, galwanizacja cynkiem jest uznaną procedurą, która jest dość łatwa do zastosowania.

Efekty cynku jako materiału galwanicznego są zwiększone, gdy jest on stopiony z niklem i powstaje efekt synergii, w którym oba metale współpracują ze sobą, tworząc bardziej ochronną / trwałą powłokę.

Formy techniki w galwanizacji cynkowo-niklowej

1. Alkaliczne powlekanie cynk-nikiel

Stosuje kąpiele alkaliczne z jonami cynku i niklu, które najlepiej nadają się do pokrywania tych, które mają skomplikowane cechy. Charakteryzuje się dobrym wlewem, równomiernym pokryciem i naprężeniem wewnętrznym. Zazwyczaj wykończenie jest matowe do pół-jasnego. Temperatura i pH również powinny być ściśle utrzymywane.

2. Cynk i nikiel galwaniczny

Wykorzystuje jaśniejsze i gładsze wykończenie, kwaśną kąpiel na bazie chlorków, która zapewnia szybsze powlekanie. Nadaje się do masowej produkcji elementów złącznych i dekoracyjnych. Nie jest tak dobra w miejscach zagłębionych, a powłoki mogą zawierać zwiększone naprężenia wewnętrzne.

3. Poszycie lufy

Doskonała do masowego powlekania małych elementów, takich jak nakrętki, podkładki itp. Zapewnia szybkie i spójne powlekanie części w obracającej się beczce. Bezodpadowa i skuteczna, ale nie ma zastosowania do delikatnych lub pośrednich części.

4. Poszycie regału

Montaż części na stojakach odbywa się w celu przeprowadzenia galwanizacji w kontrolowany i precyzyjny sposób. Jest to odpowiednie rozwiązanie, gdy duże, delikatne lub skomplikowane geometrycznie części muszą mieć jednolitą grubość i jakość powierzchni. Bardziej pracochłonne niż powlekanie bębnowe.

5. Metoda zaawansowana - powlekanie impulsowe

Osadza drobniejszą, mniej obciążoną powłokę stopu za pomocą impulsowego prądu elektrycznego. Zapewnia lepsze właściwości antykorozyjne i mechaniczne. Specjalistyczny sprzęt jest droższy i nadaje się do zaawansowanych lub trudnych projektów.

Kolor i wygląd cynkowo-niklowy

Powłoki cynkowo-niklowe mogą występować w różnych kolorach, co prawdopodobnie zależy od procesu powlekania, zawartości niklu i obróbki końcowej (pasywacji). Stop bazowy jest naturalnie matowy lub matowo wykończony, chociaż dostępne usługi mogą być dalej udoskonalane, aby wykończenie było dostosowane pod względem funkcjonalności i wyglądu.

Wygląd podstawowy

Surowa powłoka cynkowo-niklowa jest zwykle szara, w zależności od poziomu matowości, do matowego srebra. Konkretny odcień może być matowoszary do półjasnosrebrnego, choć zależy to od sposobu powlekania materiału powłokowego, w kąpieli alkalicznej lub kwasowej.

Po pasywacji

Części są często chromianowane po etapie galwanizacji. Może to również wpływać na ostateczny kolor i odporność na korozję.

Takie typowe wykończenia pasywacyjne to:

- Przezroczysty/Niebieski: Przezroczysty srebrny lub niebieskawy odcień: najczęściej spotykany

- Czarny: Jest to ciemna czarna lub węglowa powłoka; jest używana jako kontrast wizualny lub specyfikacja wojskowa

- Oliwkowy/zielonkawo-żółty: Kolor ten nie jest tak szeroko rozpowszechniony, ale nadal jest stosowany do szczególnych wymagań technicznych lub estetycznych

Podobieństwo i identyczność

Osady cynkowo-niklowe są zwykle gładkie i regularne pod względem ładnego rozkładu, szczególnie gdy są dostarczane przez powlekanie stelażowe lub powlekanie impulsowe. W przypadku powlekania bębnowego o dużej objętości mogą występować niewielkie różnice tonalne, ale nie mają one wpływu na wydajność.

Zastosowanie dekoracyjne

Cynk-nikiel może być atrakcyjny, a także czarny, o ile jego głównym celem jest funkcjonalność, chociaż działania zależne od funkcji sprzętu i elementów złącznych, a także odsłoniętej części mechanicznej, mogą obejmować subtelne metaliczne wykończenie.

Badanie tematu, powlekanie galwaniczne cynku miedzią

Chociaż nie jest to tak powszechne jak inne kombinacje, galwanizacja cynku z miedzią jest dość specyficznym procesem w branży wykańczania metali. Metoda ta polega na nakładaniu cynku na miedź lub miedzi na cynk, w zależności od potrzeb. Zwykle cynk jest pokrywany miedzią, która zapewnia lepszą przewodność i przyczepność.

Cynkowanie galwaniczne (cynkowanie galwaniczne z miedzią) może być stosowane w niektórych aplikacjach elektronicznych oraz w niektórych estetycznych dekoracjach końcowych, gdzie wymagane jest jasne, błyszczące wykończenie. Warstwa miedzi zwiększa siłę przyczepności cynku, a cynk zapewnia odporność na korozję. Jest również stosowany w przypadku przygotowywania powierzchni do innych zabiegów, takich jak lutowanie lub malowanie.

Jeśli chodzi o cynk, należy pamiętać, że powlekanie galwaniczne cynku miedzią wymaga kontrolowania składu chemicznego kąpieli i gęstości prądu, ponieważ przy niewłaściwych ustawieniach można zaobserwować słabą przyczepność lub nierówną powłokę. Ze względu na odmienność potencjału elektrochemicznego cynku i miedzi, ważne jest kontrolowanie kolejności i grubości powlekania oraz unikanie korozji galwanicznej.

Chociaż proces galwanizacji jest procesem niszowym, możliwości i wszechstronność technologii galwanicznej zostały podkreślone przez galwaniczne łączenie cynku z miedzią. Jest to również przykład tego, jak mieszanka kilku metali może skutkować poprawą właściwości użytkowych.

Zastosowania galwanizacji cynkowo-niklowej

Galwanizacja cynkowo-niklowa znajduje zastosowanie w różnych branżach, w których kwestie trwałości, korozji i niezawodności są bardzo ważne. Niektóre z nich mogą być powszechnymi zastosowaniami, takimi jak:

- Przemysł motoryzacyjny: Stosowany na zaciski hamulcowe, części układów paliwowych i elementy złączne.

- Przemysł lotniczy i kosmiczny: Dobrze nadaje się do elementów narażonych na trudne warunki środowiskowe.

- Elektronika: Przekaźniki, przełączniki i inne złącza elektryczne są zabezpieczone przed utlenianiem styków i styków elektrycznych.

- Budowa: Są one stosowane do śrub, nakrętek i elementów konstrukcyjnych.

- Obrona i wojsko: Powłoki są oferowane zgodnie z ekstremalnymi standardami MIL-SPEC.

- W obu tych branżach stosuje się termin zwany galwanizacją cynkowo-niklową, która przyczynia się do dłuższej żywotności części i mniejszej konserwacji lub wymiany. Jego zastosowanie zyskuje na popularności nawet w branżach dbających o koszty ze względu na długoterminowe towary.

Względy regulacyjne i środowiskowe

Wraz z przejściem przemysłu na zrównoważone i przyjazne dla środowiska procesy, procesy galwaniczne również spotkały się z większą uwagą. Konwencjonalne techniki galwanizacji cynku czasami wiążą się z użyciem toksycznych chemikaliów, w tym cyjanków i sześciowartościowego chromu, które są ryzykowne dla zdrowia pracowników i środowiska.

Alternatywą, która jest bardziej przyjazna dla środowiska, zwłaszcza gdy galwanizacja jest wykonywana w oparciu o trójwartościowe systemy pasywacji, jest tak zwana galwanizacja cynkowo-niklowa. Systemy te nie zawierają trujących metali ciężkich i są zgodne z ogólnoświatowymi przepisami dotyczącymi ochrony środowiska, takimi jak RoHS (Restriction of Hazardous Substances) i REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals).

Po drugie, przetwarzanie odpadów i recykling chemikaliów są obecnie znacznie lepsze niż kilka lat temu, co oznacza, że firmy mogą zmniejszyć swój wpływ na środowisko bez obaw o wydajność części galwanizowanych.

Przyszłe trendy w galwanotechnice

Przyszłość galwanotechniki, zwłaszcza tej określanej mianem cynkowo-niklowej, rysuje się w jasnych barwach. Jakość i wydajność tego procesu prawdopodobnie ulegnie dalszej poprawie dzięki innowacjom w zakresie automatyzacji, chemii kąpieli i nanotechnologii. Inni badacze odkrywają również, jak uczynić proces galwanizacji bardziej energooszczędnym i przyjaznym dla środowiska bez zmniejszania jego wydajności.

Technologie powlekania będą również rozwijane ze względu na rosnące zapotrzebowanie na silniejszą ochronę powierzchni w rozwijających się branżach energii odnawialnej, pojazdów elektrycznych i elektroniki. Wśród nich, pod tym względem, należy wspomnieć o galwanizacji cynkowo-niklowej, która jest środkiem pomiędzy kosztami, wydajnością i zrównoważonym rozwojem.

GC Precision Mold: Idealny partner w zakresie doskonałej galwanizacji cynkowo-niklowej

GC Precision Mold jest specjalistą w najwyższej jakości galwanizacji cynkowo-niklowej i specjalizuje się w dostawach dla przemysłu motoryzacyjnego, lotniczego i przemysłowego. Produkujemy wysokiej jakości powłoki z najlepszym wykończeniem, które mają wysoką odporność na korozję, są bardzo trwałe i mają dobre wykończenie dzięki naszemu wysokiej jakości sprzętowi i kontroli jakości. Jeśli chodzi o drobne szczegóły lub skomplikowane części, nasza grupa zapewnia dokładność i jakość przy każdej okazji. Współpracuj z nami, aby uzyskać niezawodność, szybką realizację i wyjątkowo wyjątkową wiedzę w zakresie galwanizacji.

Wnioski

Alternatywny proces powlekania powierzchni stał się znany jako galwanizacja cynkowo-niklowa i okazał się lepszym procesem, ponieważ jest odporny na korozję, trwa dłużej i jest zgodny z obowiązującymi normami środowiskowymi. Podczas gdy nawet obecnie galwanizacja na cynku może być postrzegana jako skuteczne rozwiązanie w różnych zastosowaniach, korzyści zapewniane przez stop cynku i niklu są jednoznaczne i ogromne.

Funkcje cynku w galwanotechnice, a także złożoność galwanizacji cynku z miedzią umożliwiają producentom uzyskanie wglądu we właściwą metodologię wykańczania powierzchni mającą zastosowanie w ich branży. Wraz z rozwojem technologii i wzrostem standardów, praktyka stosowania nowoczesnych metod galwanizacji, takich jak tak zwana galwanizacja cynkowo-niklowa, stanie się jeszcze bardziej widoczna.

Pytania i odpowiedzi

1. Czym jest galwanizacja cynkowo-niklowa?

Powłoka cynkowo-niklowa składa się z odpornej na korozję powłoki cynku w połączeniu z niklem w stosunku określonej wytrzymałości stopu, zwykle 85-88% cynku i 12-15% niklu. Zapewnia lepszą ochronę niż standardowa powłoka cynkowa, szczególnie w ekstremalnych warunkach, takich jak użytkowanie pojazdów lub statków.

2. Czym różni się ZN od konwencjonalnego cynkowania galwanicznego?

Chociaż powłoka cynkowa zapewnia niezbędną ochronę przed korozją, powłoka cynkowo-niklowa zapewnia znacznie lepszą ochronę przed rdzą, wysoką temperaturą i narażeniem chemicznym. Dodatek niklu zwiększa stabilność i żywotność powlekanego elementu.

3. Czy jakikolwiek metal może być pokryty powłoką cynkowo-niklową?

Nakłada się ją najczęściej na stal, żeliwo i stopy żelaza. Powierzchnie powinny być odpowiednio przygotowane, aby nie było problemów z przyczepnością i aby wydajność powlekania była dobra. W zależności od podłoża proces ten może być nieco zróżnicowany.

4. Które branże wykazują większe korzyści z galwanizacji cynkowo-niklowej?

Przemysł motoryzacyjny, lotniczy, wojskowy, elektroniczny i maszyn ciężkich to niektóre z branż, w których cynk jest stosowany w postaci cynku używanego do galwanizacji elementów złącznych, wsporników, złączy i innych precyzyjnych komponentów. Może być również stosowany na tych częściach, które wymagają cynkowania galwanicznego w stanie miedzi jako obróbki wstępnej lub ochrony.

0 komentarzy