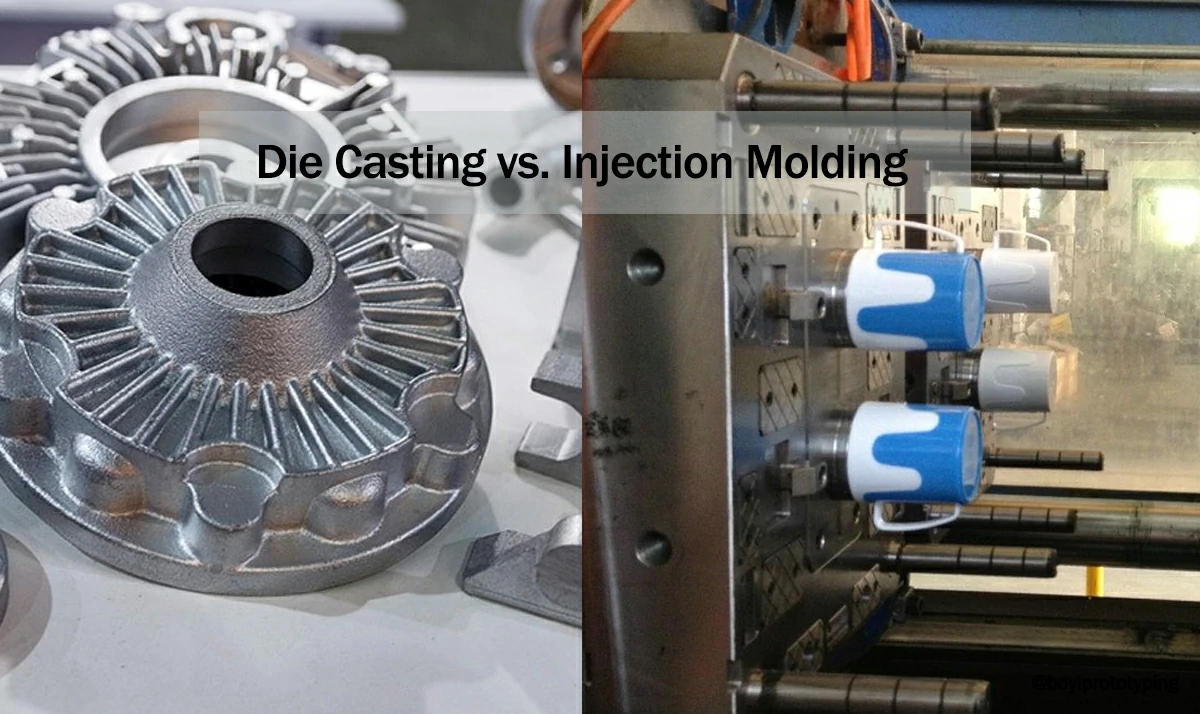

Forma do odlewania ciśnieniowego i forma do wtrysku tworzyw sztucznych to dwa najczęściej stosowane narzędzia we współczesnej produkcji. Formy te odgrywają kluczową rolę w masowej produkcji w przemyśle motoryzacyjnym i lotniczym, a także w elektronice, towarach konsumpcyjnych i sprzęcie medycznym. Zarówno odlewanie ciśnieniowe, jak i formowanie wtryskowe tworzyw sztucznych mogą wytwarzać bardzo szczegółowe i skomplikowane komponenty o wysokich tolerancjach, ale oba działają w oparciu o różne zasady, materiały i cele końcowego zastosowania.

Choć ich proste zadanie polegające na kształtowaniu materiału w formie wydaje się podobne, na zewnątrz, pod względem materiału, warunków procesu, wymagań projektowych i aspektów wydajności, są one całkowicie różne. Znajomość tych różnic jest zarówno nieoceniona, jak i niezbędna dla projektantów produktów, inżynierów i specjalistów ds. produkcji, którzy muszą podejmować decyzje dotyczące tego, które rozwiązanie jest najbardziej efektywne, opłacalne i technicznie wykonalne dla danego zastosowania.

W tym artykule szczegółowo porównano szczegóły dotyczące form odlewniczych i form wtryskowych z tworzyw sztucznych, sposób ich działania, rodzaje materiałów, które wykorzystują, sposób ich budowy i konserwacji, a także ich zastosowania, zalety i wady.

Czym jest forma odlewnicza?

Odlewanie ciśnieniowe to proces odlewania metali, w którym stopiony metal pod ciśnieniem jest wtłaczany do formy (zwanej również matrycą), tworząc stały metalowy element. Formy te są zwykle wytwarzane przy użyciu hartowanej stali narzędziowej i struktur odpornych na wysokie temperatury i ciśnienie.

Formy odlewnicze są precyzyjnymi narzędziami, które są najczęściej stosowane z aluminium, magnezu i cynku metali nieżelaznych. Jest to najbardziej odpowiedni proces do wytwarzania elementów metalowych o dużej objętości z dokładnością wymiarów, a także wytrzymałych mechanicznie.

Ważne punkty kulowe form odlewniczych:

- Materiał: Zwykle produkowane ze stali H13 lub innych wysokotemperaturowych stali narzędziowych.

- Dobra wytrzymałość: Formy są zaprojektowane tak, aby wytrzymać od tysięcy do setek tysięcy cykli wysokociśnieniowych.

- Temperatury pracy: Bardzo wysoka; stopione metale mogą mieć nawet 600 o C.

- Systemy chłodzenia: Wbudowane kanały, które umożliwiają chłodzenie i zestalanie metalu we wnęce w krótkim czasie.

- System wyrzucania: Posiada kołki wypychające, które pomagają w wyrzucaniu lub wypychaniu zestalonego metalowego przedmiotu z formy po zakończeniu procesu odlewania.

Istnieją dwa rodzaje odlewów ciśnieniowych:

- Odlewanie ciśnieniowe z gorącą komorą: Jest on stosowany w przypadku odlewania stopów o niskiej temperaturze topnienia, takich jak cynk i magnez.

- Odlewanie ciśnieniowe na zimno: Stosowany do przetwarzania stopów o wyższych temperaturach topnienia, takich jak aluminium, w wyniku zewnętrznego stopienia.

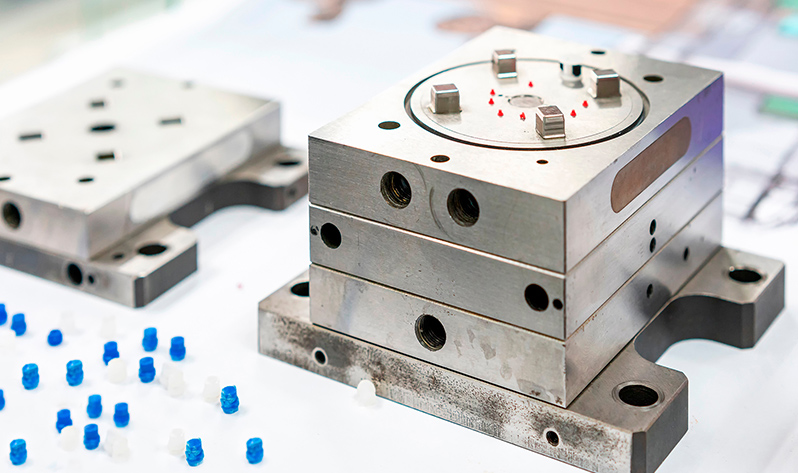

Czym jest plastikowa forma wtryskowa?

Jedną z nich jest formowanie wtryskowe tworzyw sztucznych, metoda wtryskiwania stopionego tworzywa sztucznego do wnęki formy, gdzie twardnieje, tworząc kompletną część. Forma wtryskowa do tworzyw sztucznych jest zwykle wykonana ze stali narzędziowej lub aluminium, ale zależy to od ilości i kosztów produkcji. Proces ten różni się tym, że nie obejmuje metali, jak ma to miejsce w przypadku odlewania ciśnieniowego, ale stosuje tworzywa termoplastyczne lub polimery termoutwardzalne.

Towary konsumpcyjne, sprzęt medyczny, opakowania i prawie wszystko, co można wymyślić z tworzyw sztucznych, a także wiele innych, są wytwarzane przy użyciu form wtryskowych. Dzięki temu procesowi można uzyskać złożone kształty, szczegółowy i skomplikowany charakter oraz tekstury na powierzchniach.

Najważniejsze cechy plastikowych form wtryskowych

- Materiał: zwykle stal hartowana, stal wstępnie hartowana, stop aluminium lub stop berylu i miedzi.

- Trwałość: Zależy to od materiału użytego do wykonania formy; formy stalowe mogą być używane przez miliony cykli, podczas gdy formy aluminiowe mogą być używane tylko w krótkich seriach.

- Temperatury pracy: Są one chłodniejsze w porównaniu do odlewania ciśnieniowego i zawsze różnią się w zależności od tworzywa sztucznego (około 200oC lub 300oC).

- Systemy chłodzenia: Działają one podobnie jak formy do odlewania ciśnieniowego, ale są zoptymalizowane do pracy z polimerami.

- System wyrzucania: Części plastikowe, które zostały schłodzone, są usuwane za pomocą trzpieni wyrzutnika lub powietrza.

Kompatybilność materiałowa

Jedną z podstawowych różnic jest materiał, z którym te dwa procesy mają do czynienia. Odlewanie ciśnieniowe może być stosowane tylko do metali, podczas gdy formowanie wtryskowe może być stosowane do tworzyw sztucznych. W przypadku każdego z tych materiałów potrzebne są różne narzędzia, parametry procesu i projekty form

Oto tabela 1: Kompatybilność materiałowa

| Cecha | Forma odlewnicza | Forma wtryskowa z tworzywa sztucznego |

| Użyty materiał | Stopiony metal (aluminium, cynk, magnez) | Tworzywa termoplastyczne (ABS, PP, PC, nylon itp.) |

| Materiał formy | Hartowana stal narzędziowa (H13, SKD61 itp.) | Stal narzędziowa, stal wstępnie hartowana, aluminium |

| Zakres temperatur topnienia | 500°C - 700°C | 150°C - 300°C |

| Odporność na szok termiczny | Bardzo wysoki | Umiarkowany |

| Odporność na zużycie | Krytyczne ze względu na ścierność stopionego metalu | Ważne, ale mniej ekstremalne |

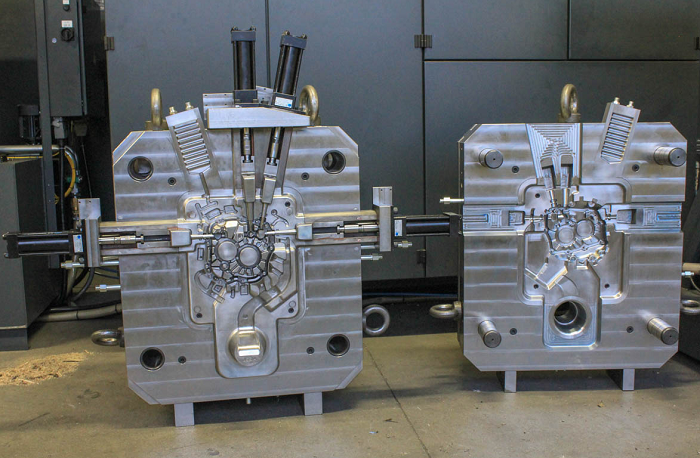

Różnica w produkcji i projektowaniu

Obie formy są wytwarzane tak precyzyjnie, jak to tylko możliwe, ale ich produkcja jest uwarunkowana właściwościami fizycznymi materiałów, z którymi należy pracować. W przypadku form do odlewania ciśnieniowego najważniejsza jest odporność na ciepło i trwałość, ponieważ ciśnienie wtrysku jest wysokie, a środowisko stopionego metalu jest trudne. W przypadku form wtryskowych do tworzyw sztucznych, uwaga skupiona jest raczej na szczegółowym wykończeniu powierzchni, wąskiej tolerancji i doskonale zaprojektowanych wlewach, aby zapewnić najlepszy przepływ materiału.

Cechy konstrukcji formy odlewniczej:

- Bardziej solidny i cięższy.

- Wieloaspektowe systemy chłodzenia i wentylacji.

- Powłoka ochronna (np. azotowanie lub PVD, odporna na zużycie).

- Musi mieć kąty zanurzenia, aby umożliwić wyrzucanie części.

- Gruby i szybko płynący metal został zaprojektowany do pracy w bramkach.

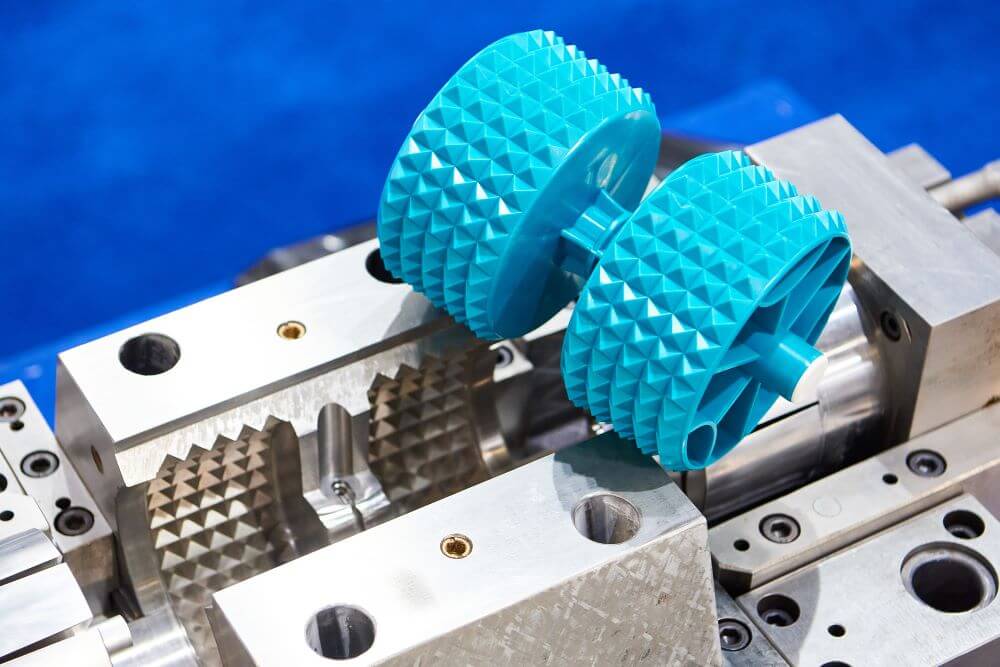

Charakterystyka konstrukcyjna plastikowych form wtryskowych:

- Swobodniejszy projekt i realizacja.

- Podcięcie jest dozwolone, pod warunkiem, że można uwzględnić części ruchome (prowadnice, podnośniki).

- Możliwe szczegółowe tekstury powierzchni (np. ziarno skóry, mat, połysk).

- Systemy chłodzenia zoptymalizowane pod kątem niższych prędkości wymiany ciepła.

- Duża różnorodność geograficzna typów bram (gorące, zimne, krawędziowe).

Wydajność produkcji i czas cyklu

Oba procesy formowania są ważne z punktu widzenia szczegółowych kosztów czasu cyklu i wydajności. Odlewanie ciśnieniowe prawie zawsze wymaga więcej czasu w cyklu, ponieważ wymagane jest więcej ogrzewania i chłodzenia, ale części są mocniejsze i mogą wytrzymać dużo ciepła. Formowanie wtryskowe może wykorzystywać krótszy czas cyklu, dzięki czemu nadaje się do produkcji dużej ilości części z tworzyw sztucznych.

Oto tabela 2: Wydajność produkcji i czas cyklu

| Metryczny | Odlewanie ciśnieniowe | Formowanie wtryskowe tworzyw sztucznych |

| Czas cyklu | 30-60 sekund (różni się w zależności od rozmiaru części) | 5-30 sekund |

| Czas chłodzenia | Dłuższe dzięki metalom o wysokiej temperaturze topnienia | Krótsze i szybsze chłodzenie plastiku |

| Siła części | Wysoki (metal) | Umiarkowany (zależy od polimeru) |

| Wykończenie powierzchni | Dobry, może wymagać obróbki końcowej | Doskonałe, szerokie opcje tekstur |

Rozważania dotyczące kosztów

Forma stosowana w odlewnictwie ciśnieniowym jest ogólnie uważana za droższą w produkcji ze względu na wymagania materiałowe, a także odporność termiczną. Niemniej jednak koszt jednostkowy jest ekonomiczny w przypadku dużej ilości produkowanych części metalowych. Formy wtryskowe są bardzo zróżnicowane cenowo, w zależności od złożoności i rodzaju materiału (stal lub aluminium), ale wydają się być bardziej ekonomiczne w przypadku krótkich i średnich serii.

Oto Tabela 3: Rozważania dotyczące kosztów

| Współczynnik kosztów | Forma odlewnicza | Forma wtryskowa z tworzywa sztucznego |

| Początkowy koszt formy | Wysoki | Średni do wysokiego |

| Konserwacja | Umiarkowany do wysokiego | Umiarkowany |

| Żywotność narzędzia | Ponad 100 000 strzałów (z uwzględnieniem zmęczenia metalu) | 500 000+ strzałów (formy stalowe) |

| Koszt produkcji na część | Niski (przy wysokiej głośności) | Niski (szczególnie w przypadku tworzyw sztucznych) |

Zastosowania przemysłowe

Odlewanie ciśnieniowe i formowanie wtryskowe tworzyw sztucznych to dwie najbardziej wszechstronne specjalizacje, które mogą znaleźć zastosowanie w szerokim zakresie branż, ale nadal różnią się obszarami zastosowań ze względu na właściwości materiału i specyfikację wydajności.

Zastosowania odlewania ciśnieniowego

Odlewanie ciśnieniowe jest szeroko stosowane w następujący sposób, ponieważ umożliwia produkcję wytrzymałych elementów metalowych, odpornych na ciepło i temperaturę oraz o dokładnych wymiarach:

- Motoryzacja: Bloki silnika, skrzynie biegów, obudowy, wsporniki, radiatory

- Aerospace: Osprzęt, części konstrukcyjne, obudowy przyrządów

- Elektronika użytkowa: telefony komórkowe, obudowy laptopów, złącza i ramki są zaprojektowane z metalu

- Urządzenia: Przekładnie, obudowy silników i łopatki wentylatorów

- przemysłowe: Pneumatyka, części pomp, części robotów

Komponenty odlewane ciśnieniowo mają każde zastosowanie, w którym wytrzymałość mechaniczna, stabilność wymiarowa i odporność termiczna są ważnymi czynnikami.

Zastosowania formowania wtryskowego tworzyw sztucznych

Formowanie wtryskowe tworzyw sztucznych doskonale pasuje zarówno do wagi, jak i opłacalności, a także do dużych ilości komponentów:

- Urządzenia medyczne: Strzykawki i osłonki, sprzęt chirurgiczny

- Dobra konsumpcyjne: Zabawki, artykuły kuchenne, naczynia kosmetyczne i etui na telefony

- Elektronika: Złącza, obudowy, przełączniki, uchwyty obwodów

- Opakowanie: Zakrętki, butelki, wieczka, dozowniki

- Auto (wewnętrzne/zewnętrzne): Deski rozdzielcze, listwy ozdobne, osłony świateł i zbiorniki płynów

Swoboda projektowania Formowanie wtryskowe tworzyw sztucznych zapewnia niezrównaną swobodę projektowania i jest wydajne w produkcji na dużą skalę precyzyjnych elementów z tworzyw sztucznych o bardzo złożonej geometrii i wielu wykończeniach.

Plusy i minusy

Który proces formowania ma zatem porównywalne zalety i kompromisy? Przekonajmy się:

Zalety form odlewniczych:

- Duża precyzja wymiarowa i powtarzalność

- Doskonałe właściwości mechaniczne, w szczególności wytrzymałość i twardość

- Nadaje się do złożonych geometrii o cienkich ściankach

- Lepsze wykończenie powierzchni niż w przypadku innych technik odlewania metali

- Nadaje się do intensywnej metalowej produkcji wielkoseryjnej

Wada formy odlewniczej:

- Wysoki koszt oprzyrządowania, wysoki początkowy koszt oprzyrządowania

- Wolniejsze czasy cykli w porównaniu z formowaniem wtryskowym tworzyw sztucznych

- Ograniczone do metali nieżelaznych (aluminium, cynk, magnez)

- Wymaga wtórnej obróbki w niektórych wykończeniach lub tolerancjach powierzchni

- Zwiększone ścieranie metalu powoduje rzeczywiste zużycie formy i wysoką temperaturę.

Zalety plastikowych form wtryskowych:

- Koszt jednej części w produkcji wielkoseryjnej jest niski

- Detale powierzchni, wysoka precyzja Wysoka precyzja i detale powierzchni

- Krótki cykl wyłączenia, szczególnie w przypadku systemów z gorącymi kanałami

- Łatwy wybór materiału (elastyczny, sztywny, przezroczysty, kolorowy)

- Zmienne części, które są lekkie, a tym samym przenośne i ergonomiczne.

Wady plastikowych form wtryskowych:

- Jest ona niższa niż wytrzymałość i odporność termiczna metali

- Obciążenie wywołujące odkształcenie plastyczne lub odkształcenie plastyczne wywołane temperaturą stanowi ryzyko

- Złożoność każdego projektu formy wzrasta wraz ze wzrostem geometrii części niekorzystne zmiany w zaprojektowanych powierzchniach i ścieżkach niekorzystne zmiany w zaprojektowanych powierzchniach i ścieżkach niekorzystne zmiany w zaprojektowanych powierzchniach i ścieżkach niekorzystne zmiany w zaprojektowanych powierzchniach i ścieżkach niekorzystne zmiany w zaprojektowanych powierzchniach i ścieżkach.

- Wpływ odpadów z tworzyw sztucznych na środowisko (w zależności od zastosowanego polimeru)

- Podświadome wady przepływu, takie jak wypaczenia, kurczenie się i ślady zapadania.

Względy środowiskowe

Obie techniki formowania mogą być krytykowane i kwestionowane, ponieważ zrównoważony rozwój zyskuje na znaczeniu w każdym sektorze, w którym działają producenci. Z drugiej strony, istnieją możliwości uczynienia produkcji bardziej odpowiedzialną.

Wpływ odlewania ciśnieniowego na środowisko:

- Intensywne zużycie energii: Topienie metalu zużywa dużo energii.

- Możliwość recyklingu: recykling: Metale odlewane ciśnieniowo (aluminium, cynk, magnez) mogą być poddawane recyklingowi z niewielką utratą jakości.

- Odpady: Metalowe elementy mogą być ponownie wykorzystane w tym procesie.

- Długa żywotność: Komponenty są trwałe i w wielu przypadkach mają długą żywotność.

Wpływ formowania wtryskowego tworzyw sztucznych na środowisko:

- Istotne obawy: Tworzywa sztuczne pochodzące z ropy naftowej również stanowią potencjalne źródło zanieczyszczeń, gdy są niewłaściwie poddawane recyklingowi.

- Recykling: Większość tworzyw termoplastycznych można poddać recyklingowi poprzez ponowne zmielenie.

- Bioplastiki i polimery z recyklingu: Rosnące zapotrzebowanie na stosowanie mniejszej ilości pierwotnego plastiku.

- Wydajność: Do stopienia i uformowania plastiku zużywa się o połowę mniej energii niż do stopienia metalu.

Inteligentna kontrola procesu i wysokiej jakości projekty form w obu procesach mogą pozwolić na zmniejszenie ilości zużywanego materiału, zużycia energii i średniego czasu cyklu, aby ułatwić lepsze zrównoważenie.

Przyszłe trendy i innowacje

Wraz z rozwojem sektora produkcyjnego, odlewanie ciśnieniowe i formowanie wtryskowe tworzyw sztucznych przyczyniły się do integracji cyfrowej, innowacji w materiałach i zrównoważonego rozwoju.

Innowacja w dziedzinie odlewania ciśnieniowego:

- Wysokociśnieniowe odlewanie próżniowe (HPVDC): Pomaga zmniejszyć porowatość i poprawić jakość części.

- Automatyzacja i monitorowanie IoT: Zwiększa spójność i identyfikowalność.

- Nowe stopy: Lekki, bardzo wytrzymały samochód i samolot.

- Produkcja hybrydowa: Odlewanie jest połączone z produkcją CNC lub produkcją addytywną.

Innowacja w formowaniu wtryskowym tworzyw sztucznych:

- Konforemne kanały chłodzące (drukowane w 3D): poprawa chłodzenia, poprawa czasu cyklu.

- Mikrowtrysk: Tworzy niezwykle małe części z ultra precyzją w dziedzinie elektroniki i medycyny.

- Wzmocnione polimery: Włączenie włókna węglowego lub szklanego do części z tworzywa sztucznego w celu nadania jej użyteczności strukturalnej.

- Inteligentne formy: Kontrola jakości za pomocą czujników i sztucznej inteligencji w czasie rzeczywistym.

Obie branże zbliżają się do siebie pod względem cyfrowej i opartej na danych, świadomej ekologicznie produkcji, w której optymalizacja oprzyrządowania, materiałów i procesów będzie głównym czynnikiem konkurencyjności.

Tabela podsumowująca: Porównanie odlewania ciśnieniowego z formowaniem wtryskowym tworzyw sztucznych

Oto tabela 4: Tabela podsumowująca porównanie odlewania ciśnieniowego z formowaniem wtryskowym tworzyw sztucznych.

| Cecha | Forma odlewnicza | Forma wtryskowa z tworzywa sztucznego |

| Materiał podstawowy | Metale (aluminium, cynk, magnez) | Tworzywa sztuczne (ABS, PP, nylon, PC itp.) |

| Materiał formy | Hartowana stal narzędziowa (np. H13) | Stal narzędziowa, aluminium, miedź berylowa |

| Temperatura pracy | 500-700°C | 150-300°C |

| Czas cyklu | 30-60 sekund | 5-30 sekund |

| Siła części | Wysoki | Umiarkowany (różni się w zależności od polimeru) |

| Koszt oprzyrządowania | Wysoki | Średni do wysokiego |

| Odpowiednia objętość | Średni do wysokiego | Niski do wysokiego |

| Wykończenie powierzchni | Dobry, może wymagać obróbki | Doskonałe (możliwe niestandardowe tekstury) |

| Typowe zastosowania | Motoryzacja, lotnictwo i kosmonautyka, elektronika | Towary konsumpcyjne, Opakowania, Urządzenia medyczne |

| Zrównoważony rozwój | Metale nadają się do recyklingu i są energochłonne | Tworzywa sztuczne nadające się do recyklingu, bardziej ekologiczne alternatywy |

Którą z nich wybrać?

W zależności od różnych ważnych aspektów, należy zdecydować, czy zastosować odlewanie ciśnieniowe, czy formowanie wtryskowe tworzyw sztucznych:

- Potrzebne materiały: Odlewanie ciśnieniowe zapewnia wytrzymałość i odporność na ciepło, a formowanie wtryskowe zapewnia lekkość i elastyczność.

- Ilość danych wyjściowych: Oba rozwiązania świetnie sprawdzają się w przypadku dużych serii produkcyjnych, jednak formowanie wtryskowe może być droższe tylko w przypadku średnich serii, gdy wykorzystywane są aluminiowe narzędzia.

- Złożoność projektu: Formowanie wtryskowe pozwala na większą swobodę w skomplikowanych projektach, podczas gdy odlewanie ciśnieniowe zapewnia doskonałe wyniki właściwości mechanicznych.

- Budżet i harmonogram: Formy z tworzyw sztucznych mogą zapewnić szybszą realizację i niższy koszt prototypu i krótkiej serii.

W skrócie:

Odlewanie ciśnieniowe będzie lepszym wyborem, gdy potrzebne są dobre, twarde części metalowe o wąskich tolerancjach.

Wybierz formowanie wtryskowe tworzyw sztucznych, jeśli potrzebujesz lekkich, złożonych i dużych elementów z tworzyw sztucznych przy niższych kosztach w przeliczeniu na element.

GC Precision Mould: zaufany partner w produkcji form wtryskowych

Jeśli potrzebujesz niezawodnych źródeł wysokiej jakości form do swojej produkcji, GC Precision Mould jest najlepszym wyborem. Działając w branży od kilku lat, specjalizujemy się w produkcji precyzyjnych form odlewniczych i form wtryskowych z tworzyw sztucznych do wielu zastosowań. Nasi pracownicy starają się być najlepsi i robią to, wykorzystując zaawansowaną technologię, a także kontrole jakości, aby zapewnić produkcję odpowiednich, solidnych i wydajnych modeli. Niezależnie od tego, czy chodzi o oprzyrządowanie o dużej objętości, czy niestandardowe projektowanie form, GC Precision Mould może zagwarantować doskonałe usługi, rozsądne ceny i terminową dostawę.

Wnioski

Ważne jest również zrozumienie podstawowych różnic między procesami odlewanie ciśnieniowe i formowania wtryskowego tworzyw sztucznych, dzięki czemu można wybrać najbardziej odpowiedni proces produkcyjny do wytworzenia produktu. Oba wymagają form wysokociśnieniowych do wytwarzania złożonych elementów o dużej objętości, ale różnią się znacznie pod względem materiału, konstrukcji formy, warunków pracy i końcowego elementu.

Odlewanie ciśnieniowe nadaje się tylko do mocnych i odpornych na ciepło części metalowych, które są szeroko stosowane w przemyśle motoryzacyjnym, lotniczym i ciężkim. Charakteryzuje się dużą stabilnością wymiarową i jakością powierzchni, ale wiąże się również z wyższymi kosztami i zużyciem energii na oprzyrządowanie. Z drugiej strony, formowanie wtryskowe tworzyw sztucznych może wytwarzać lekkie i złożone części z tworzyw sztucznych, które są nietoksyczne, bardzo wszechstronne, opłacalne i szybkie we wszystkich wiodących branżach, takich jak między innymi medycyna, towary konsumpcyjne, elektronika.

Aby zdecydować się na te dwie metody, należy wziąć pod uwagę takie kwestie jak wymagane właściwości materiału, wielkość produkcji, złożoność projektów, ograniczenia kosztowe i wpływ na środowisko. W niektórych przypadkach połączenie obu metod może przynieść najlepsze rezultaty w przypadku zespołów hybrydowych.

Najczęściej zadawane pytania (FAQ)

1. Czy plastikowe formy wtryskowe nadają się do odlewania metali?

Nie. Wysoka temperatura stopionego metalu rozgrzeje plastikowe formy wtryskowe, powodując ich stopienie.

2. Co jest opłacalne w przypadku produkcji wielkoseryjnej?

Ogólnie rzecz biorąc, formowanie wtryskowe tworzyw sztucznych ma tańszą część na jednostkę przy niskich cyklach, a koszt na część w porównaniu do formowania wtryskowego tworzyw sztucznych jest niższy.

3. Jakie materiały są powszechnie stosowane w odlewach ciśnieniowych?

Takimi popularnymi metalami są stopy aluminium, cynku i magnezu.

4. Czy części odlewane ciśnieniowo są lepsze i mocniejsze niż części wtryskiwane?

Tak. Metalowe komponenty odlewane ciśnieniowo są mocniejsze, twardsze i mają lepszą odporność na ciepło niż części plastikowe.

5. Czy oba sposoby są w stanie generować złożone geometrie?

Tak, jednak formowanie wtryskowe tworzyw sztucznych ma większą elastyczność w zakresie projektowania ze względu na zachowanie przepływu stopionego tworzywa sztucznego.

0 komentarzy