Niskoseryjne odlewanie ciśnieniowe to przystępne cenowo rozwiązanie dla małych serii produkcyjnych. Jest to idealne rozwiązanie dla prototypów i partii poniżej 5000 sztuk. Proces ten oferuje szybszy czas realizacji, zazwyczaj w ciągu 2-4 tygodni. Produkuje wysokiej jakości, dokładne wymiarowo części metalowe. Można stosować różne stopy, takie jak aluminium, magnez i cynk. Pozwala to na dostosowanie materiału. Niskoseryjne odlewanie ciśnieniowe zmniejsza ilość odpadów i poprawia elastyczność projektowania.

Ten przewodnik opiera się na wiedzy z pierwszej ręki, aby przekazać początkującym najbardziej podstawowe pojęcia. Poznasz różne techniki odlewania, materiały i zastosowania.

Definicja niskoseryjnego odlewania ciśnieniowego

Niskoseryjne rozwiązania w zakresie odlewania ciśnieniowego są korzystne dla małych gałęzi przemysłu. Dzięki tym metodom można tworzyć dokładne i wytrzymałe komponenty. Obniża to również całkowity koszt produkcji. Proces ten można wykorzystać do tworzenia prototypów i niestandardowych produktów.

Korzyści z produkcji małoseryjnej

Odlewanie niskoseryjne daje wiele korzyści operacyjnych sektorom działającym na małą skalę. Obejmuje to zmniejszenie ilości odpadów, minimalny czas produkcji i zwiększoną personalizację, jak opisano poniżej.

Redukcja kosztów i odpadów

Prawdziwą zaletą produkcji małoseryjnej jest minimalizacja strat materiałowych. Ilość odpadów można zmniejszyć nawet o 30%. W ten sposób można uniknąć nadmiaru zapasów i wysokich kosztów magazynowania. Skutkuje to znacznymi oszczędnościami kosztów. Co więcej, obniża to ogólne koszty operacyjne bez wpływu na jakość.

Szybsza produkcja i elastyczność

Producenci często realizują zamówienia w ciągu 2-4 tygodni, co pozwala na szybkie wprowadzenie produktu na rynek. Operatorzy oferują kilka opcji odchyleń, nie prosząc o kosztowne opóźnienia. Jest to najlepsze rozwiązanie dla branż produkujących od 1 000 do 5 000 sztuk. Na przykład przemysł motoryzacyjny lub lotniczy.

Ulepszona kontrola jakości

Należy ściśle monitorować produkcję małoseryjną na każdym etapie. Zapewni to spójność jakości 95%+. Ponadto można przetestować i udoskonalić części przed zwiększeniem skali, aby zminimalizować ryzyko kosztownych błędów.

Personalizacja i innowacje

Możesz produkować swoje przedmioty z elastycznością i dodawać szczegółowe elementy. Dodatkowo, niskoseryjne odlewanie ciśnieniowe promuje innowacyjność. Oferuje serie próbne od 100 do 500 sztuk lub unikalne projekty w niskiej cenie. Na przykład sektory medyczne mogą poprosić o produkcję niestandardowych części dostosowanych do konkretnych zastosowań. Producenci mogą skrócić czas opracowywania tych części o 30-40%.

Powszechnie stosowane stopy w odlewnictwie niskoseryjnym

Materiały matrycy

Stale narzędziowe są powszechnie stosowane do produkcji matryc. Stal H13 dobrze radzi sobie z wysoką temperaturą. Stal P20 jest dobra do dużych matryc. Stal D2 jest bardziej odporna na zużycie. Chromowanie chroni powierzchnię matrycy. Miedź berylowa pomaga szybko odprowadzać ciepło. Twardość stali matrycowej powinna wynosić 48-52 HRC. Obróbka cieplna zwiększa trwałość matrycy. Regularna konserwacja zapobiega uszkodzeniom matrycy.

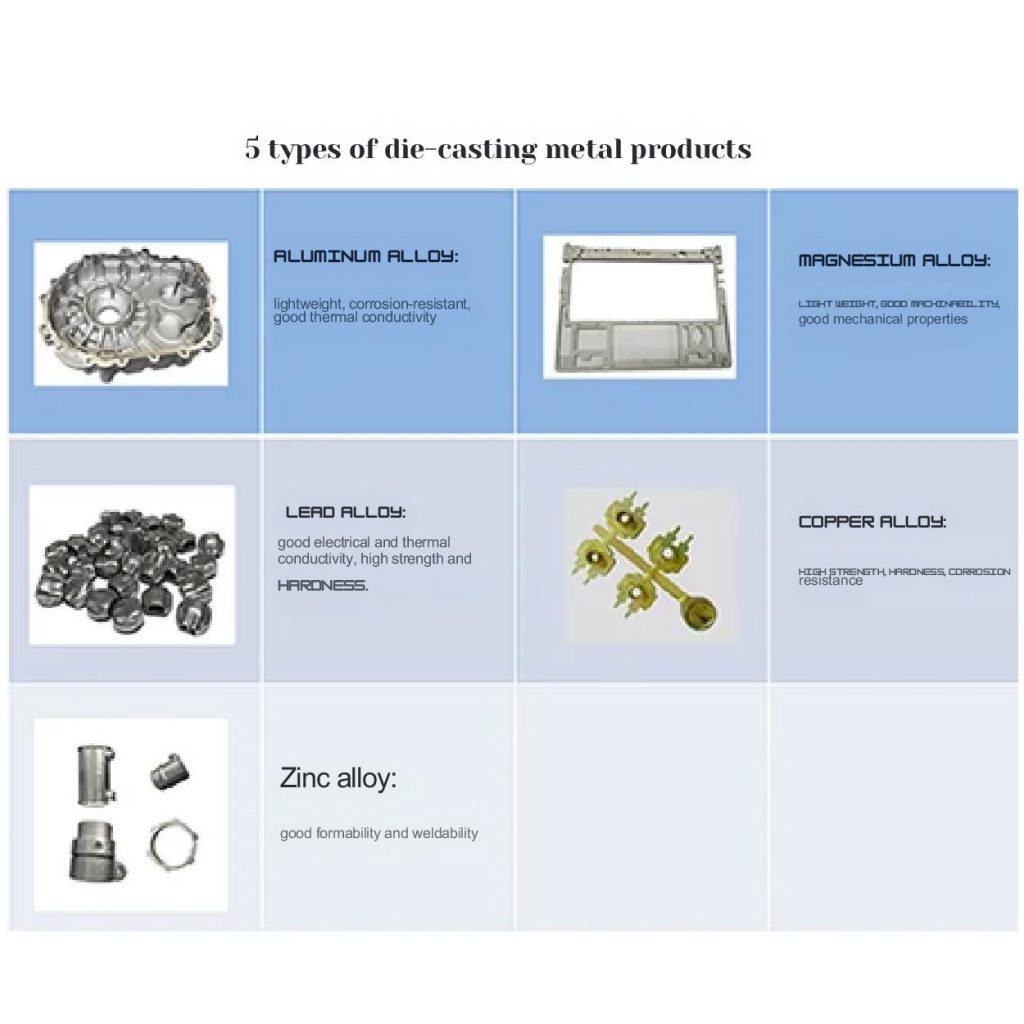

Odlewanie ciśnieniowe aluminium

Aluminium jest preferowaną opcją dla lekkich części w odlewanie ciśnieniowe o małej objętości. Można użyć stopu A380, aby dodatkowo wzmocnić część. Jest on w stanie poradzić sobie z ekstremalnie wysokimi temperaturami i jest odporny na zginanie i łamanie.

Składniki A380 obejmują 8,5-11,5% krzemu, 2,5-3,5% miedzi, a także inne pierwiastki, takie jak żelazo, magnez itp. Dlatego też jego temperatura topnienia wynosi 1030-1100°F (554-593°C). Stop ten jest najlepszy do stosowania w transporcie i elektronice. Ponadto, odlew aluminiowy jest stosunkowo przystępna cenowo.

Odlewanie ciśnieniowe magnezu

Magnez AZ91D zapewnia wytrzymałość potrzebną częściom i utrzymuje wagę na minimalnym poziomie. Zawiera 8,5-9,5% aluminium i 0,5-1,5% cynku. Ta kombinacja poprawia zdolność do radzenia sobie ze znacznymi naprężeniami i wibracjami.

Dzięki temperaturze topnienia wynoszącej 588-627°C (1090-1160°F), magnez jest doskonałym wyborem. Ponieważ można go używać do tworzenia długich i rozbudowanych projektów. Na przykład części samochodowych i lotniczych.

Odlew cynkowy

Cynk ZA-8 może w szczególności absorbować uderzenia. Nie pozwala na pęknięcie lub odkształcenie części podczas pracy. Stop ten zazwyczaj składa się z 8-10% aluminium i 0,5-1,5% miedzi. Daje to dość niską temperaturę topnienia wynoszącą 420°C (787°F).

Materiał ten można wykorzystać do produkcji dokładnych i szczegółowych części. Na przykład w elektronice użytkowej, zamkach i sprzęcie. Co więcej, producenci mogą wytwarzać cienkie ścianki lub skomplikowane geometrie ze względu na niezawodność i jakość wykończenia cynku.

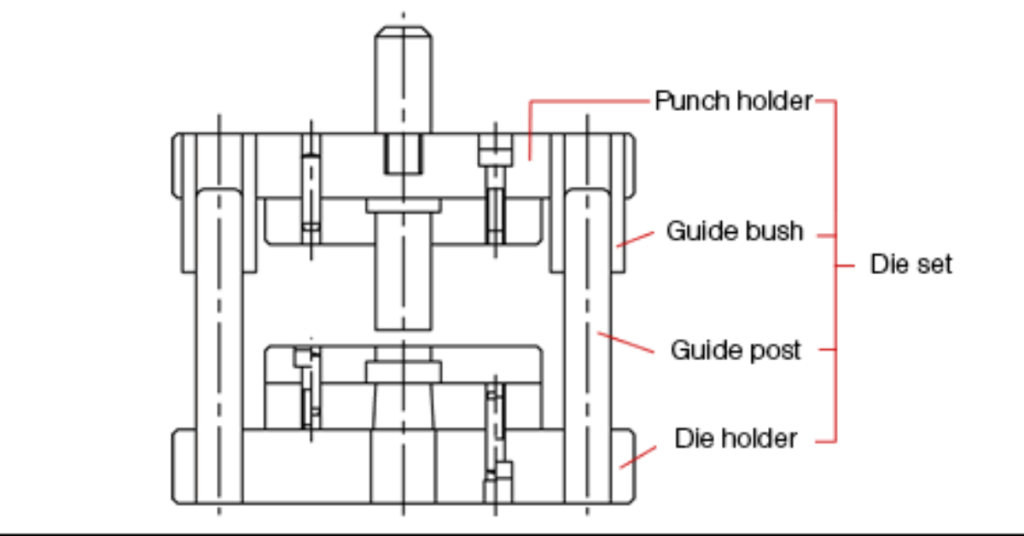

Konstrukcja matrycy

Bramy kontrolują sposób, w jaki tworzywo sztuczne wchodzi do formy. Bramy wachlarzowe działają w przypadku płaskich części. Bramy sworzniowe pasują do małych części. Bramy boczne są powszechne w przypadku podstawowych kształtów. Rozmiar bramy wpływa na ciśnienie napełniania. Duże bramy chłodzą wolniej. Małe bramy mogą zamarzać wcześniej. Wiele bram pomaga wypełnić duże części. Lokalizacja bramy wpływa na linie spawania.

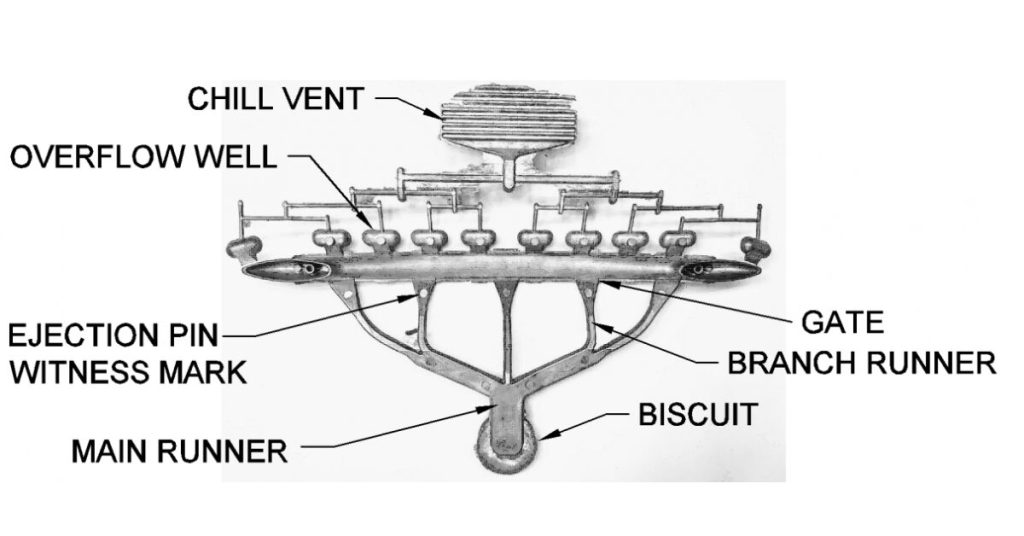

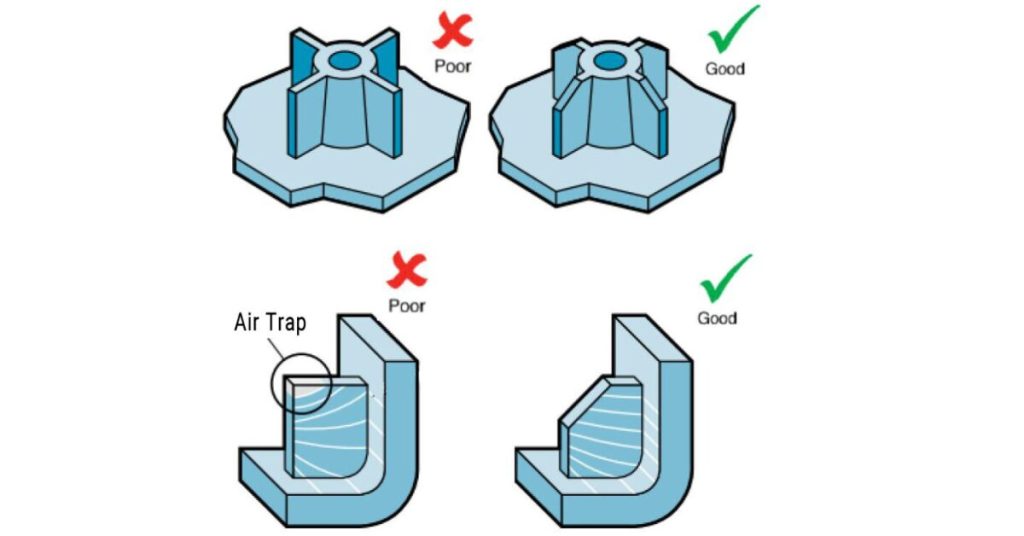

System odpowietrzania

Otwory wentylacyjne usuwają uwięzione powietrze z matryc. Słabe odpowietrzenie powoduje ślady wypalenia. Głębokość otworu wentylacyjnego wynosi zazwyczaj 0,025-0,076 mm. Szerokość otworów wentylacyjnych wynosi 3-6 mm. Więcej otworów wentylacyjnych pomaga w szybszym napełnianiu. Odpowietrzniki próżniowe działają w przypadku trudnych wypełnień. Najczęściej stosowane są otwory wentylacyjne na linii podziału. Kołki wypychaczy mogą działać jako otwory wentylacyjne. Prawidłowe odpowietrzanie zmniejsza liczbę wad.

Kanały chłodzące

Linie chłodzące kontrolują temperaturę matrycy. Średnica kanału wynosi 10-14 mm. Kanały wymagają gładkich zagięć. Rozstaw wpływa na szybkość chłodzenia. Przegrody kierują przepływ wody. Rurki pęcherzykowe chłodzą głębokie sekcje. Czujniki temperatury monitorują chłodzenie. Równomierne chłodzenie zapobiega wypaczeniom. Układ chłodzenia dopasowany do kształtu części.

| Nieruchomość | Jednostka | Aluminium A380 | Aluminium ADC12 | Magnez AZ91D | Cynk ZA-8 |

| Wytrzymałość na rozciąganie | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Wytrzymałość na rozciąganie | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Wydłużenie | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Twardość (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Techniki odlewania ciśnieniowego o małej objętości

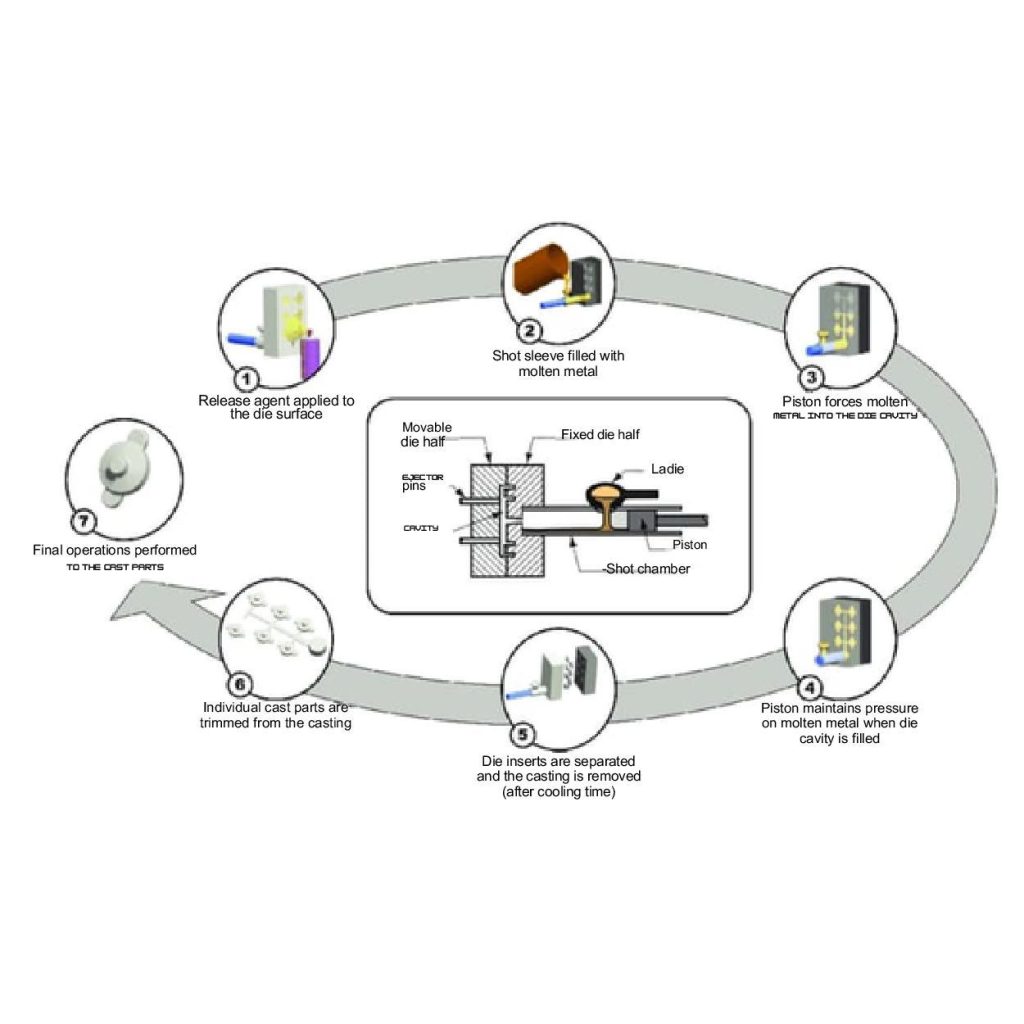

1. Odlewanie wysokociśnieniowe

Podczas odlewania wysokociśnieniowego odlewnicy wlewają stopiony materiał (Al, Zn lub Mg) do wnęki matrycy. Stosują wysokie ciśnienie - około 10 000-15 000 ps - aby wtłoczyć stopiony metal do formy.

W przypadku nawet złożonych i skomplikowanych części można uzyskać jednostki produkcyjne do 5000 na serię. Odlewanie wysokociśnieniowe jest zwykle odpowiednie dla przemysłu motoryzacyjnego i elektronicznego. Zapewnia dokładność części i krytyczną prędkość.

Prędkość wtrysku

Prędkość wtrysku kontroluje sposób, w jaki tworzywo sztuczne wypełnia formę. Normalne prędkości mieszczą się w zakresie 20-150 mm/s. Wyższe prędkości zmniejszają grubość tworzywa. Pomaga to wypełnić cienkie ścianki poniżej 1 mm. Bardzo wysokie prędkości mogą spalić materiał. Grube części wymagają wolniejszych prędkości 20-50 mm/s. Zapobiega to powstawaniu defektów. Nowoczesne maszyny używają różnych prędkości podczas napełniania. Najczęstszymi problemami wynikającymi z niewłaściwej prędkości są krótkie strzały i wypalenia.

Temperatura matrycy

Temperatura matrycy wpływa na przepływ tworzywa sztucznego. Większość polimerów przetwarza się w temperaturze 180-300°C. Matryca ma oddzielne strefy temperaturowe. Wlew jest o 10-15°C cieplejszy niż wnęka. Wyższe temperatury zapewniają lepsze wykończenie powierzchni. Niższe temperatury skracają czas cyklu. Temperatura musi mieścić się w zakresie 5°C od wartości docelowej. Gorące kanały wymagają jeszcze ściślejszej kontroli w zakresie 2°C. Zapewnia to dobre części.

Szybkość chłodzenia

Szybkość chłodzenia określa końcową jakość części. Większość części chłodzi się od 5 do 30 sekund. Kanały wodne pozostają w temperaturze 10-40°C. Szybkie chłodzenie tworzy amorficzne części. Powolne chłodzenie tworzy kryształy w tworzywie sztucznym. Wpływa to na stopień kurczenia się części. Tworzywa sztuczne tworzące kryształy wymagają kontrolowanego chłodzenia. Aby zapewnić dobre chłodzenie, przepływ wody musi być turbulentny. Liczba Reynoldsa powinna przekraczać 4000. Zapewnia to najlepszy transfer ciepła.

2. Niskociśnieniowe odlewanie ciśnieniowe

Niskociśnieniowe odlewanie ciśnieniowe pomaga tworzyć wytrzymałe części o stałej jakości. Producenci wykorzystują ciśnienie powietrza 5-15 psi do wypełniania form stopionymi materiałami, takimi jak Al, Cu i Zn.

W idealnym przypadku można produkować komponenty o średnim stopniu złożoności (koła i części konstrukcyjne) w ilościach od 500 do 2000 sztuk na serię.

3. Grawitacyjne odlewanie ciśnieniowe

Powinieneś wiedzieć, że odlewanie grawitacyjne wykorzystuje grawitację Ziemi (9,8 m/s²) do ładowania stopionego metalu (Al, Cu i Zn) do form. Można zaoszczędzić 20-30% w porównaniu z innymi metodami. Wynika to z prostszego sprzętu i niższego zużycia energii.

Korzystając z procesu grawitacyjnego, producenci mogą wyprodukować od 500 do 1000 części na serię. Jednak nie zawsze jest on preferowany. Ze względu na wolniejsze tempo produkcji i ograniczoną złożoność części.

4. Wyciskanie

Producent łączy proces odlewania i kucia w celu uzyskania zwartych części o wysokiej wytrzymałości. Na przykład, części zawieszenia w przemyśle motoryzacyjnym i lotniczym. Technika ta nosi nazwę odlewania ciśnieniowego.

Wlewają stopiony metal do formy, wytwarzając wysokie ciśnienie (do 15 000 psi). Po wstrzyknięciu materiału (Al, Mg i Cu) przykładana jest siła kucia (do 50 ton). Siła ta zapewnia gęstość części o profilowanych kształtach.

Odlewanie ciśnieniowe pozwala producentom produkować od 1000 do 3000 sztuk na serię. Dodatkowo, do produkcji tych wysokiej jakości części wymagana jest precyzyjna kontrola temperatury (1000-1200°F lub 538-649°C) i czasu cyklu (30-60 sekund).

5. Szybkie oprzyrządowanie

Skrócony cykl produkcyjny można przyspieszyć, korzystając z metod szybkiego tworzenia narzędzi. Wynika to z faktu, że producenci wykorzystują w tej technice szybkie wytwarzanie form.

Produkcja ta obejmuje drukowanie 3D lub obróbkę skrawaniem w celu wykonania formy profilu produktu w ciągu zaledwie kilku godzin.

Korzystając z tej techniki, można uzyskać mniej niż 1000 jednostek ilości przy użyciu materiałów takich jak Al, Cu lub Zn.

Prototypowanie przy użyciu odlewów ciśnieniowych o niskiej objętości

Rola szybkiego prototypowania

Teraz można znaleźć rzeczywiste obszary błędów i przetestować projekty przed masową produkcją dzięki szybkiemu prototypowaniu. Podczas tego procesu producent wykorzystuje prototypy odlewane ciśnieniowo, aby zidentyfikować wady i poprawić ich działanie.

Tworzenie części za pomocą prototypowania zajmuje 1-2 tygodnie. Co więcej, można wykorzystać tę technikę do uzyskania dokładnych próbek do zastosowań motoryzacyjnych i lotniczych. Dodatkowo, branże korzystają z ulepszonych projektów i obniżonych kosztów o 20% do 30%.

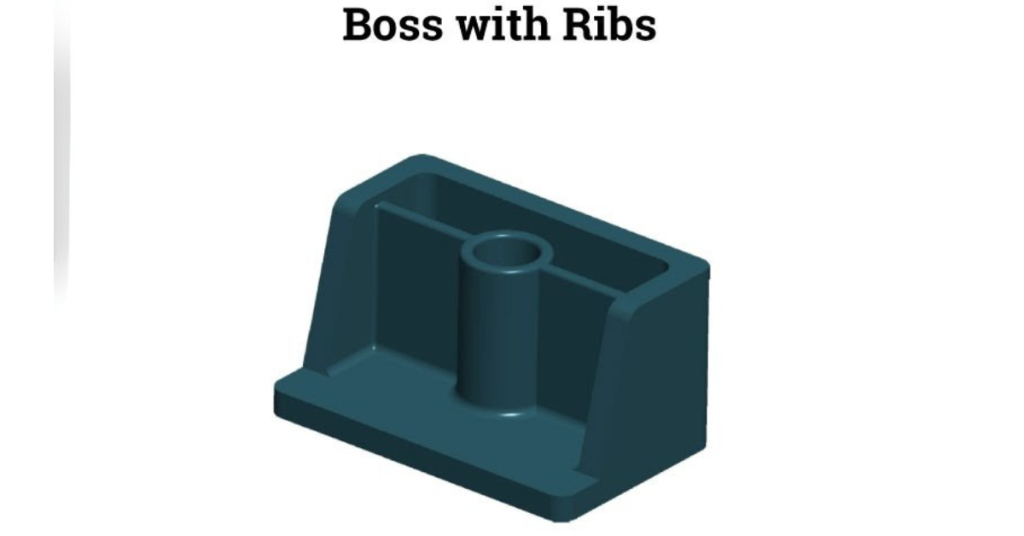

Konstrukcja żeber

Żebra zwiększają wytrzymałość plastikowych części. Grubość żeber wynosi 50-75% grubości ścianki. Maksymalna wysokość żeber wynosi 3x grubość ścianki. Grube żebra powodują powstawanie zacieków. Stopniowa podstawa żeber zapobiega naprężeniom. Odstęp między żebrami powinien wynosić 2-3x grubość ścianki. Kąt pochylenia żeber wynosi 1-2 stopnie. Zaokrąglone narożniki zmniejszają naprężenia. Równoległe żebra działają lepiej niż żebra krzyżujące się.

Boss Design

Tuleje obsługują śruby i kołki. Średnica tulei odpowiada rozmiarowi śruby. Grubość ścianki wynosi 60% ścianki nominalnej. Coring redukuje ślady zatopienia. Żebra podpierające pomagają wysokim tulejom. Wysokość tulei nie powinna przekraczać 2,5x średnicy. Kąt zanurzenia powinien wynosić 0,5-1 stopnia. Kliny podtrzymują duże obciążenia. Promień podstawy zapobiega naprężeniom.

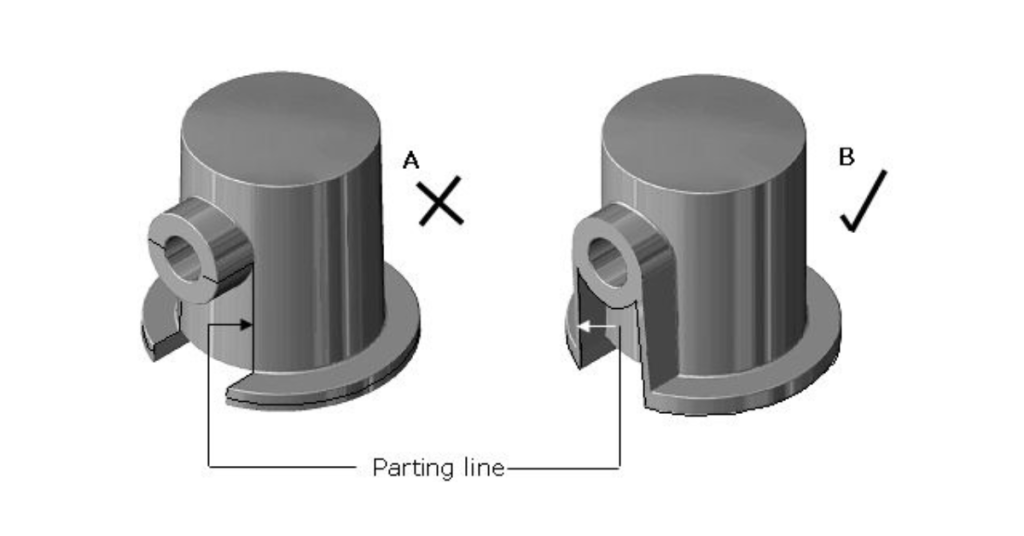

Linia rozstania

Linia podziału dzieli połówki formy. Dobre umiejscowienie pomaga w wyrzucaniu części. Proste linie podziału są prostsze. Złożone kształty wymagają stopniowego podziału. Linia powinna ukrywać wady wizualne. Na linii podziału pojawia się błysk. Ostre krawędzie wymagają szczególnej uwagi. Prawidłowe odpowietrzanie wymaga przerw na linii podziału. Linie świadków są widoczne na części końcowej.

Tolerancje

Standardowa tolerancja wynosi ±0,2 mm na 25 mm. Ciasne obszary mogą osiągnąć ±0,05 mm. Grubość ścianki zmienia się o ±10%. Płaskość zależy od rozmiaru części. Kąty zanurzenia wymagają minimum 0,5-1 stopnia. Tolerancja średnicy otworu wynosi ±0,1 mm. Tolerancja gwintu wynosi 2H/2G. Cechy w pobliżu bramek mają mniejszą tolerancję. Wypaczenie wpływa na ostateczną tolerancję.

Integracja druku 3D

Druk 3D to nowoczesna technologia. Pozwala ona na tworzenie wielopłaszczyznowych wzorów, w tym struktur kratowych i cienkich ścianek, w ciągu 2-5 dni. Korzystając z tego zaawansowanego narzędzia, można naprawdę skrócić czas realizacji nawet o 50% do 70%.

Dodatkowo pomaga dostosować grubość ścianki (nawet od 0,5 mm do 2 mm) lub złożone kształty. Elastyczność ta umożliwia szybkie prototypowanie w branżach takich jak motoryzacja, elektronika i medycyna.

Branże korzystające z niskoseryjnego odlewania ciśnieniowego

Sektor motoryzacyjny

Niskoseryjne rozwiązania w zakresie odlewania ciśnieniowego zapewniają opłacalne opcje dla minimalnej wagi i małych serii produkcyjnych. Dzięki temu można wydajnie tworzyć obudowy sprężarek, obudowy filtrów, korpusy zaworów i obudowy układów wspomagania kierownicy.

Ponadto zapewnia jasne prognozy dotyczące funkcjonalności części. Można testować i udoskonalać projekty przed rozpoczęciem produkcji na dużą skalę. Pozwala to zmniejszyć zużycie materiałów nawet o 30%.

Zastosowania lotnicze i kosmiczne

Producenci zapewniają stałą jakość części lotniczych. Na przykład skrzynie biegów i obudowy silników. Części te są zazwyczaj produkowane w małych partiach.

Niskonakładowe rozwiązania w zakresie odlewania ciśnieniowego pozwalają zaoszczędzić około 20% na zużyciu materiałów. Technika ta spełnia ponadto surowe normy branżowe.

Elektronika użytkowa

Dzięki niskoseryjnemu procesowi odlewania ciśnieniowego komponenty konsumenckie mogą być bardziej precyzyjne. Pozwala to na łatwe projektowanie bardzo szczegółowych części.

Na przykład obudowy LED, obudowy lamp ulicznych, obudowy lamp trawnikowych i oprawy oświetleniowe do wnętrz. Ponadto proces ten może skrócić czas realizacji nawet o 40%, umożliwiając szybkie wejście na rynek.

Odlewanie niskoseryjne a wysokoseryjne

Kluczowe różnice

- W przypadku małych zestawów o wielkości 5000 sztuk lub mniejszej, odlewanie ciśnieniowe o małej objętości kosztuje 15-30% mniej. Czasami jednak początkowe oprzyrządowanie może być znaczące. Z drugiej strony, producenci potrzebują wstępnych narzędzi do obsługi 10 000 lub więcej jednostek. Kosztuje to zwykle około $20,000 do $50,000.

- Producenci zazwyczaj potrzebują od 2 do 4 tygodni na konfiguracje o małej objętości, ale w przypadku dużych ilości mogą potrzebować od 8 do 12 tygodni.

- Ponadto w małych konfiguracjach potrzeba mniejszej liczby pracowników (od 5 do 10) w porównaniu z dużymi konfiguracjami. Ponadto proces ten zmniejsza złożoność oprzyrządowania o 25-40% i zapewnia większą wszechstronność.

Czynniki przemawiające za wyborem rozwiązań niskonakładowych

Musisz mieć od $5,000 do $15,000 na inwestycję w odlewy ciśnieniowe o małej objętości jako startup. Budżet ten jest wystarczający na oprzyrządowanie i produkcję do 5000 sztuk.

Konfiguracja ta obejmuje również inne parametry, takie jak formy matrycowe ($3,000-$7,000), piece do topienia ($2,000-$5,000) i narzędzia do wykańczania ($1,000-$3,000).

Mówiąc o kosztach ich utrzymania, może to być około $500 rocznie. Dodatkowo, jeśli uwzględnisz procedury testowania i udoskonalania, możesz zaoszczędzić na kosztach materiałów.

Wiele startupów obawia się niepowodzenia rynkowego. Tak więc, po przetestowaniu swoich projektów na rynku, mogą ponownie wykorzystać formy lub zmienić projekty. Jest to najlepsza sugestia, aby zapewnić minimalne ryzyko i wykorzystanie zasobów.

Niskonakładowe możliwości odlewania ciśnieniowego

Obróbka CNC dla precyzji

Integracja CNC z niskonakładowymi częściami odlewanymi ciśnieniowo poprawia ich wydajność. Można dodać zaawansowany poziom szczegółowości z wąską tolerancją nawet ±0,01 mm i gładkimi wykończeniami Ra 0,4-1,6 μm. Im więcej wysiłku włożysz w produkcję, tym bardziej zmniejszysz zużycie materiału, które może wynieść nawet 15%.

Montaż kontraktowy i wykończenie powierzchni

Montaż kontraktowy i wykańczanie powierzchni nadają odlewanym częściom godne uwagi cechy. Na przykład powlekanie i anodowanie części zwiększa ich żywotność i zmniejsza zużycie nawet o 30%. Pozostałe etapy obejmują spawanie, montaż, galwanizację, obróbkę skrawaniem i szlifowanie.

Kompleksowe rozwiązania produkcyjne

Niskoseryjne odlewanie ciśnieniowe oferuje kompleksowe rozwiązania produkcyjne. Usługa ta łączy w sobie odlewanie, obróbkę skrawaniem i wykończenie. Jest to również tańsza opcja w różnych branżach.

Wnioski

Niskonakładowe rozwiązania w zakresie odlewania ciśnieniowego są korzystne zwłaszcza dla firm rozpoczynających działalność. Poszukują one ekonomicznych i precyzyjnych opcji. Technologia ta obsługuje różne branże, takie jak motoryzacja, lotnictwo i elektronika użytkowa.

Ponadto odlewanie ciśnieniowe w małych ilościach pomaga w tworzeniu wysokiej jakości komponentów, szybkim prototypowaniu i wszechstronności w projektowaniu. Pozwala również na sprawdzenie poszczególnych części na rynku jako próbki, inwestując mniejsze kwoty w porównaniu do dużych ilości.

0 komentarzy