Odlewanie wysokociśnieniowe wykorzystuje cynk do produkcji wytrzymałych części. Stopy cynku są łatwe do kształtowania w tym procesie. W ten sposób można szybko i tanio wyprodukować wiele części. Części cynkowe wykonane w ten sposób są mocne i trwałe.

Niniejszy artykuł przedstawia kilka udowodnionych korzyści płynących ze stosowania stopów cynku w HPDC. Sprawia to, że są one popularnym wyborem w niemal każdej branży.

Co to jest stop cynku? Definicja

Stopy cynku składają się głównie z cynku, ale zawierają również niewielkie ilości innych metali, takich jak aluminium, magnez i miedź. Dodatki te sprawiają, że cynk jest mocniejszy, bardziej elastyczny i mniej podatny na rdzewienie. Na przykład dodanie aluminium sprawia, że cynk jest twardszy, podczas gdy magnez pomaga mu wytrzymać zginanie w czasie. Informacje te pochodzą z badań naukowych i raportów branżowych.

1. Zamak 3 (stop cynku i aluminium)

| Nieruchomość | Wartość |

|---|---|

| Skład | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Gęstość | 6,6-6,8 g/cm³ |

| Temperatura topnienia | 380-390°C |

| Wytrzymałość na rozciąganie | 280-300 MPa |

| Wytrzymałość na rozciąganie | 200-220 MPa |

| Wydłużenie | 10-15% |

| Twardość | 80-90 HB |

2. ZA-12 (stop cynk-aluminium-miedź)

| Nieruchomość | Wartość |

|---|---|

| Skład | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1.0-2.0% |

| Gęstość | 6,3-6,5 g/cm³ |

| Temperatura topnienia | 440-460°C |

| Wytrzymałość na rozciąganie | 370-410 MPa |

| Wytrzymałość na rozciąganie | 250-290 MPa |

| Wydłużenie | 15-20% |

| Twardość | 100-120 HB |

3. ZA-27 (stop cynk-aluminium-miedź)

| Nieruchomość | Wartość |

|---|---|

| Skład | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Gęstość | 6,0-6,2 g/cm³ |

| Temperatura topnienia | 500-520°C |

| Wytrzymałość na rozciąganie | 440-480 MPa |

| Wytrzymałość na rozciąganie | 320-360 MPa |

| Wydłużenie | 10-15% |

| Twardość | 130-150 HB |

4. Stop cynk-miedź-tytan (ZCT)

| Nieruchomość | Wartość |

|---|---|

| Skład | Zn: 90,0-92,0%, Cu: 5.0-6.0%, Ti: 2.0-3.0% |

| Gęstość | 7,0-7,2 g/cm³ |

| Temperatura topnienia | 420-440°C |

| Wytrzymałość na rozciąganie | 350-400 MPa |

| Wytrzymałość na rozciąganie | 220-250 MPa |

| Wydłużenie | 15-20% |

| Twardość | 90-110 HB |

Zalety stopów cynku w wysokociśnieniowym odlewaniu ciśnieniowym

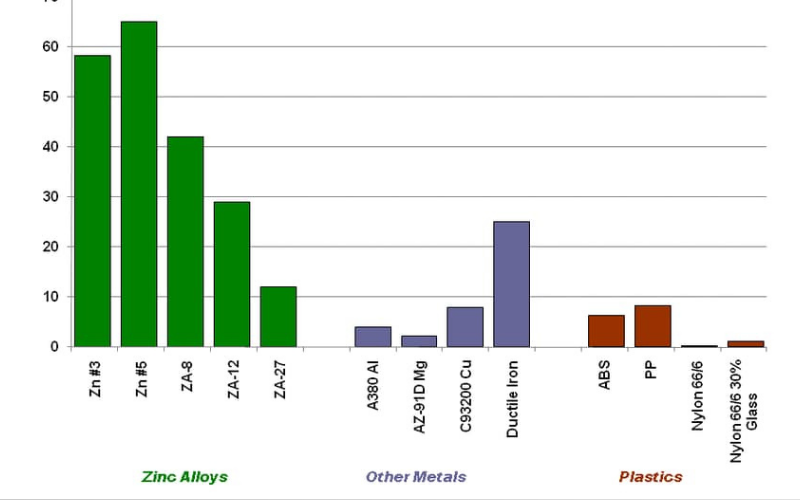

Porównanie wytrzymałości i gęstości

Większość stopów cynku zapewnia najlepszą wytrzymałość. Tworzą lekkie części poprzez odlewanie wysokociśnieniowe. Standardowe opcje obejmują:

- Zamak 3 oferuje wytrzymałość na rozciąganie do 268 MPa przy gęstości objętościowej 6,6 g/cm³

- Wytrzymałość na rozciąganie w Zamak 5 Tensile wynosi 331 MPa przy masie objętościowej 6,6 g/cm³.

- Zamak 2 zapewnia wytrzymałość na rozciąganie 400 MPa oraz gęstość 7 g/cm³.

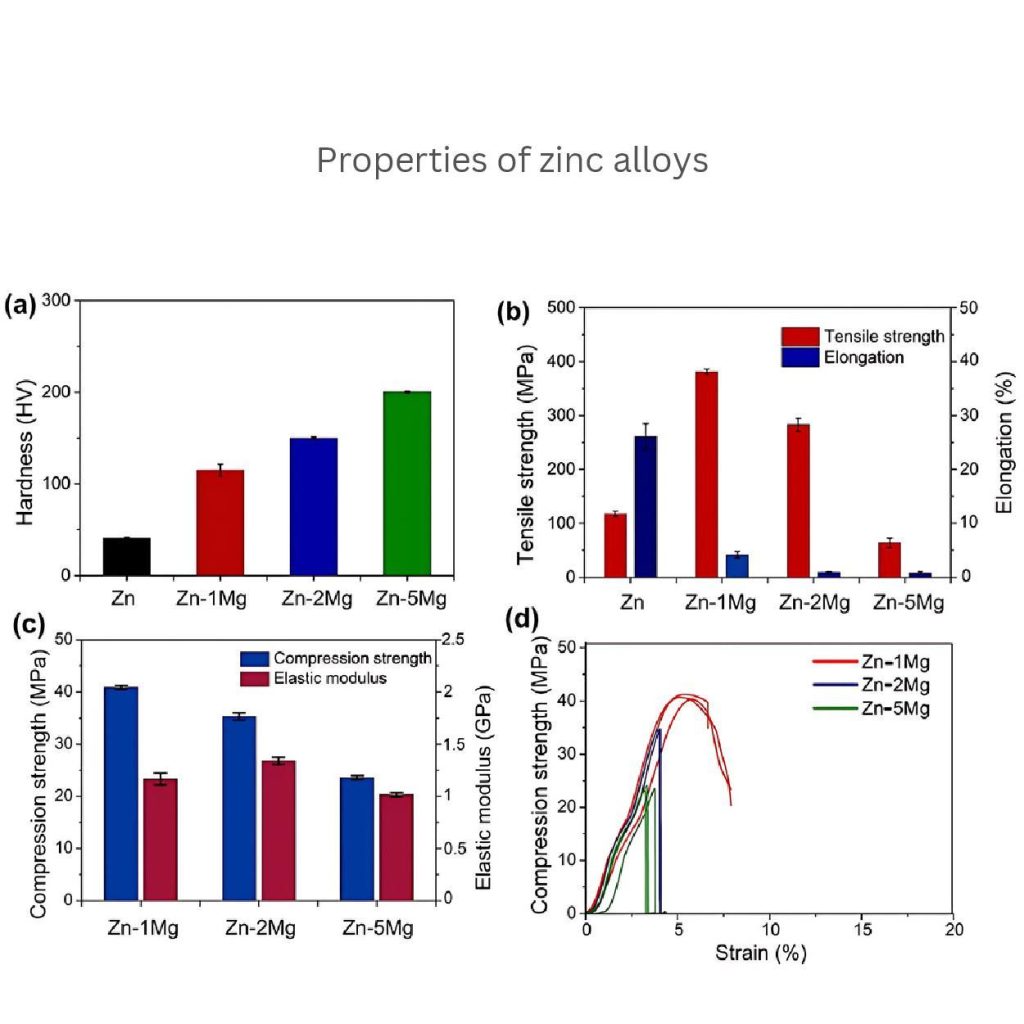

Wpływ dodatku magnezu (Mg)

Kompozycja magnezu (Mg) ze stopami cynku zwiększa wytrzymałość na rozciąganie. Na przykład dodanie 0,02% Mg do cynku zapewnia wytrzymałość na rozciąganie 268 MPa.

Tymczasem zwiększenie zawartości Mg do 0,08% również zwiększa wytrzymałość na rozciąganie do 310 MPa. Pomimo tego, zastosowanie większej zawartości Mg w cynku zmniejsza wydłużenie. Oznacza to, że metal może być mocniejszy, ale nie oferuje dużej elastyczności.

Mikrostruktura i zastosowanie

Dodanie Mg do cynku zaostrza jego mikrostrukturę. Dzieje się tak, ponieważ tworzy drobne ziarna i twarde fazy, takie jak η i ε. Wszystkie te zmiany zwiększają również ogólną wytrzymałość cynku.

Dodatkowo, połączenie bardzo małej ilości miedzi (Cu) może poprawić twardość. Na przykład Zamak 5 z 1% Cu uzyskuje twardość Brinella 82 HB.

Odporność na uderzenia i zużycie

Cynk nie tylko zapewnia wyższą wytrzymałość na rozciąganie, ale także jest odporny na uderzenia. Na przykład, Zamak 2 ma wytrzymałość na uderzenia 43 J/m, co w pewien sposób dobrze nadaje się do części narażonych na nieoczekiwane siły.

Dodatkowo, nałożenie powłoki (TiN lub niklowej) na stopy cynku zwiększa ich odporność na zużycie. Takie powlekane stopy najlepiej sprawdzają się w przypadku części o wysokim współczynniku tarcia. Na przykład, połączenia mechaniczne i mechanizmy blokujące.

Niższa temperatura topnienia i lepszy przepływ

Stopy cynku mają niższą temperaturę topnienia (385°C) w porównaniu do aluminium (660°C). Łatwo się topią i równomiernie płyną w formie. Zazwyczaj podczas HPDC temperatura matrycy waha się od 150-200°C. Ciśnienie wtrysku wynosi od 500 do 1500 barów.

Wysoka precyzja i stabilność wymiarowa

Zazwyczaj stopy cynku oferują ostro zdefiniowane wyjścia z tolerancją ±0,05 mm. Ten poziom tolerancji jest lepszy niż w przypadku aluminium (±0,1 mm).

Poprawa dokładności zależy również od wysokiej płynności stopu i niskiej temperatury topnienia. Dlatego też cynk zdecydowanie nadaje się do produkcji drobnych, szczegółowych części złączy elektrycznych i obudów kamer.

Mniej defektów i lepsze wypełnianie form

Spośród innych stopów cynku, Zamak 3 może płynnie wypełniać cienkie wewnętrzne sekcje formy. Tworzą mniej defektów, takich jak pęknięcia. Dlatego można ich używać do produkcji części, które nie mogą być zróżnicowane i mają dokładne kształty.

Doskonała odporność na korozję

Zamak 3 i 5 w imponujący sposób powstrzymują wpływ korozji lub rdzy. Na przykład, podczas testów w mgle solnej (ASTM B117), wykazują 3 razy lepszą szybkość korozji <0,1 mm/rok niż aluminium

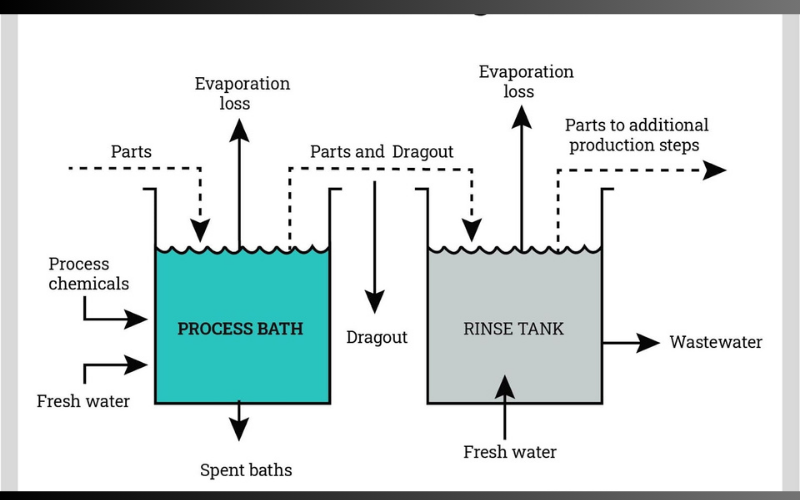

Tworzenie warstwy ochronnej

Stopy cynku tworzą naturalną warstwę ochronną (węglan cynku, tlenek cynku) zwaną patyną lub pasywacją. Warstwy te są odporne na działanie wody, gleby i powietrza. Dodatkowo, można zwiększyć ich zdolność ochronną poprzez dodanie aluminium 4%.

Dodatkowe powłoki zapewniające trwałość

Jak wiadomo, armatura łazienkowa jest często narażona na kontakt z wodą lub mydłem. W tym przypadku powłoki takie jak galwanizacja i chromatyna odgrywają kluczową rolę. Zwiększają one trwałość cynku.

Szybsza produkcja

Stopiony cynk w matrycach schładza się 30-50% szybciej niż aluminium, przekształcając się w kształt siatki. Wymagają one mniej chłodzenia i zwiększają tempo produkcji.

Doskonałe wykończenie powierzchni i ograniczona obróbka

Zastosowanie cynku w HPDC zapewnia doskonałe wykończenie powierzchni (Ra 0,4-0,8 µm). Pozwala to również pominąć dalszą obróbkę powierzchni.

Stopy te mogą odtwarzać bardzo drobne szczegóły (0,025 mm). Oznacza to, że idealnie nadają się do logo, cienkich fali i projektów dekoracyjnych wymagających krótszego czasu dopasowania.

Zwiększona przewodność elektryczna i cieplna

Stopy cynku zapewniają przewodność elektryczną 27% IACS. Ich przewodność cieplna wynosząca 113 W/m-K jest wystarczająca do ochrony przed intensywnym ciepłem. Jest to ważne w przypadku obudów elektronicznych i radiatorów.

Wysoka wytrzymałość zmęczeniowa dla ruchomych komponentów

Jeśli chodzi o powtarzające się naprężenia, wytrzymałość zmęczeniowa cynku na poziomie 35-70 MPa radzi sobie z nimi lepiej. Ta właściwość jest idealna głównie dla zawiasów, zamków i połączeń mechanicznych.

Zalety kosztowe stopów cynku

W przypadku przystępności cenowej, stopy cynku prowadzą ze względu na niższe koszty przetwarzania niż aluminium. Rozbijmy to w następujący sposób:

- Koszt stopu cynku może być różny w każdym regionie, jednak zazwyczaj waha się od $3/kg (w porównaniu do $4,5/kg dla aluminium).

- Koszt ich oprzyrządowania jest o 20% niższy również ze względu na lepszą trwałość matryc cynkowych niż aluminiowych.

- Zużywają mniej energii (30% mniej) ze względu na niską temperaturę topnienia.

Zrównoważony rozwój i korzyści dla środowiska

Produkty cynkowe można ponownie wykorzystać, poddając je recyklingowi i uzyskując zawartość 90%. W tym procesie cynk zużywa 75% mniej energii i może produkować nowy materiał. Badania pokazują również, że odlewanie ciśnieniowe cynku skutecznie zmniejsza emisję CO₂.

Zastosowania stopów cynku w HPDC

1. Motoryzacja: Precyzyjne części dla lepszej wydajności

Przemysł motoryzacyjny wykorzystuje stopy cynku, w szczególności Zamak 5 z 1% Cu, do produkcji obudów gaźników, pomp paliwowych i korpusów przepustnic.

Preferują tę opcję ze względu na wyższą wytrzymałość na rozciąganie i zdolność do zatrzymywania zużycia. Oznacza to zatem, że części mogą wytrzymać ciepło silnika i wibracje. Stopy te zmniejszają również wagę produktu i poprawiają oszczędność paliwa.

Patrząc na zdjęcie, można się przekonać, jak ważne jest odlewanie ciśnieniowe cynku w komponentach samochodowych.

Pokazuje, że można produkować różne części o trudnych kształtach. Na przykład koła zębate, dźwignie i elementy konstrukcyjne. Wnętrze drzwi również demonstruje jakość wykonania i wykończenia.

2. Lotnictwo i kosmonautyka: Lekkie, niezawodne podzespoły

Użycie Zamak 2 z odlewami ciśnieniowymi 0.1% Mg pozwala uzyskać wyjątkowe wsporniki samolotów i obudowy satelitów.

Metale te zapobiegają pełzaniu, zachowując swój rzeczywisty kształt pod pełnym obciążeniem. Ponadto ich niska gęstość (6,6 g/cm³) pomaga zmniejszyć wagę części i zapewnia integralność strukturalną.

3. Konstrukcja: Wytrzymały sprzęt do codziennego użytku

Opcja Zamak 3 dobrze sprawdza się przy tworzeniu różnych wzorów klamek do drzwi, zamków i okuć dachowych. Umożliwiają one łatwe odlewanie w celu wykonania głęboko skomplikowanych kształtów w opłacalnych cenach.

Co więcej, Zamak 3 jest doskonale odporny na korozję. Dlatego mogą być używane również do zastosowań zewnętrznych.

4. Towary konsumpcyjne: Stylowe i mocne projekty

Producenci używają stopu Zamak 5 do produkcji kół zębatych, zawiasów meblowych i listew ozdobnych. Zastosowanie tych stopów w procesie HDPC może poprawić jakość produkcji i wykończenie powierzchni.

Części te mogą zachować drobne szczegóły. Ponadto, w odniesieniu do parametrów estetycznych, cynk zapewnia piękny wygląd i dobrze funkcjonuje.

Wyzwania i przyszłe kierunki

Limity temperatury w odlewaniu ciśnieniowym

Stopy cynku topią się bardzo szybko, zwykle w temperaturze około 385-430°C. Staje się to powodem nieużywania ich w zastosowaniach wysokotemperaturowych powyżej 150°C.

Co więcej, mogą one przywierać do powierzchni formy i powodować zużycie matrycy w wysokich temperaturach odlewania.

W tym momencie można nałożyć powłokę na matryce lub użyć lepszych systemów chłodzenia, aby powstrzymać te problemy.

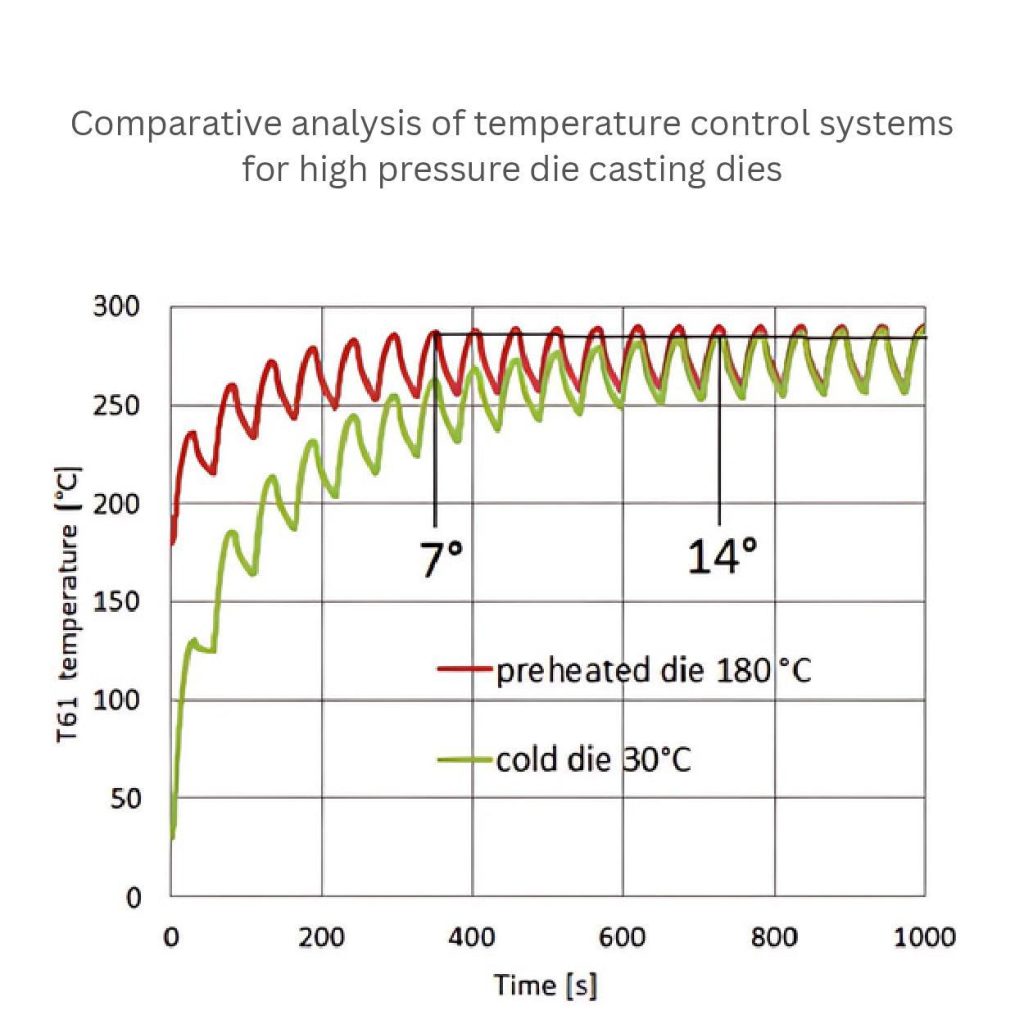

Na przykład ten wykres przedstawia temperatury matrycy w HPDC dla cynku. Widać, że wstępnie podgrzana matryca (180°C) szybko osiąga stabilną temperaturę w porównaniu do zimnej (30°C). Temperatury te mają również wpływ na czas cyklu i jakość odlewów.

Zagrożenia związane z utlenianiem i rozwiązania

Cynk nie radzi sobie z wyższymi temperaturami; odkryłeś to już wcześniej. Ale co się stanie, gdy podgrzejesz je powyżej 400°C? Zasadniczo cynk wytwarza tlenek cynku (ZnO), który osłabia produkcję.

Emisje te mogą spowodować wzrost porowatości i defektów powierzchni. Dlatego należy stosować osłonę argonową lub odlewanie próżniowe. Techniki te usuwają tlen podczas odlewania i zmniejszają ryzyko utleniania.

Badania nad ulepszeniem stopów cynku

Naukowcy chcą poprawić możliwości stopów cynku. Testują swoje wyniki poprzez dodanie innych pierwiastków ziemskich, takich jak tytan (Ti), żelazo (Fe) itp. Na przykład stop Zn-Ti może lepiej radzić sobie z wyższymi temperaturami, do 200°C.

Co więcej, postępy w maszynach odlewniczych również pomagają zredukować liczbę wad dzięki funkcji czujników ciśnienia w czasie rzeczywistym.

Mikrostruktura stopu Zn-1Fe-1Mg na obrazie pokazuje jego różne zmieniające się aspekty. Na przykład sekcja (a) ujawnia mikrostrukturę odlewu z oznaczonymi fazami Zn, FeZn13 i Mg2Zn11.

Podobnie, sekcja (b) wskazuje na homogenizowaną mikrostrukturę zawierającą lepszy rozkład Mg2Zn11

Część C przedstawia wzory XRD. Ten wzór porównuje próbki odlewane i homogenizowane. Aby potwierdzić obecność faz orientacyjnych.

Cynk w nowych technologiach

Producenci badają możliwości stopów cynku, sprawdzając je w pojazdach elektrycznych. W szczególności wykonują z nich lekkie obudowy akumulatorów i części silników. Odkrywają przydatność cynku ze względu na jego dobrą przewodność elektryczną i ekranowanie EMI.

Dodatkowo, integracja produkcji addytywnej (druku 3D) z procesem HPDC pozwala im z powodzeniem tworzyć obiekty poprzez formowanie warstw materiałów.

Projekty w toku

Uniwersytet Michigan i firmy motoryzacyjne prowadzą szereg badań. Próbują odkryć najlepsze funkcje kompozytów cynkowo-aluminiowych w komponentach silnika.

Ponadto większość instytutów, takich jak Instytut Fraunhofera (Niemcy), koncentrują się na rozwoju szybkiego odlewania ciśnieniowego. Dzięki temu produkcja części cynkowych staje się szybsza niż tradycyjnymi metodami.

Wnioski:

Stopy cynku stosowane w odlewnictwie wysokociśnieniowym (HPDC) oferują liczne korzyści. Obejmują one szybszą produkcję, wysoką wytrzymałość, dobre wykończenie powierzchni, dokładność itp. Stopy te zużywają mniej energii i produkują idealne części do zastosowań motoryzacyjnych, elektronicznych i przemysłowych.

Ponieważ każda branża potrzebuje specjalnego materiału. To może zapewnić im części o określonym zapotrzebowaniu, trwałość i wydajność. Dlatego naukowcy wciąż odkrywają stopy cynku, aby udowodnić ich wartość.

W przypadku wysokociśnieniowych odlewów ciśnieniowych ze stopów cynku, Alu Die Casting jest jedną z renomowanych firm odlewniczych. Mamy bogate doświadczenie w odlew cynkowyPosiadamy dobre opinie klientów i certyfikaty, takie jak ISO 9001. Nasza firma oferuje przystępne ceny, dobre terminy realizacji i doświadczenie w zakresie określonego stopu cynku. Skontaktuj się z nami pod adresem info@aludiecasting.com

0 komentarzy