Proces odlewania cynku jest wykorzystywany do produkcji trwałych części z zachowaniem dokładności. Producenci topią cynk w temperaturze topnienia i ładują go do form. Forma zawiera kształt produktu. Proces ten jest stosowany w każdej branży, np. motoryzacyjnej, przemysłowej lub elektronicznej. Zasadniczo proces ten jest idealny do uzyskiwania bardzo złożonych części przy mniejszym wysiłku.

Ten artykuł definiuje, czym jest odlewanie cynku, w tym jego różne stopy i ich zastosowania. Odkryj specjalne zastosowania, zalety i wady tej techniki odlewania.

Czym jest odlewanie cynku?

Odlewanie cynku to proces produkcyjny. Wytwarza części o wąskich tolerancjach. Mogą one wynosić nawet 0,1 mm. Kluczowe etapy to topienie cynku i wlewanie go do matrycy pod wysokim ciśnieniem (1500 do 2500 psi). W tym momencie ciecz jest przekształcana w rzeczywisty kształt.

Stopy odlewnicze cynku

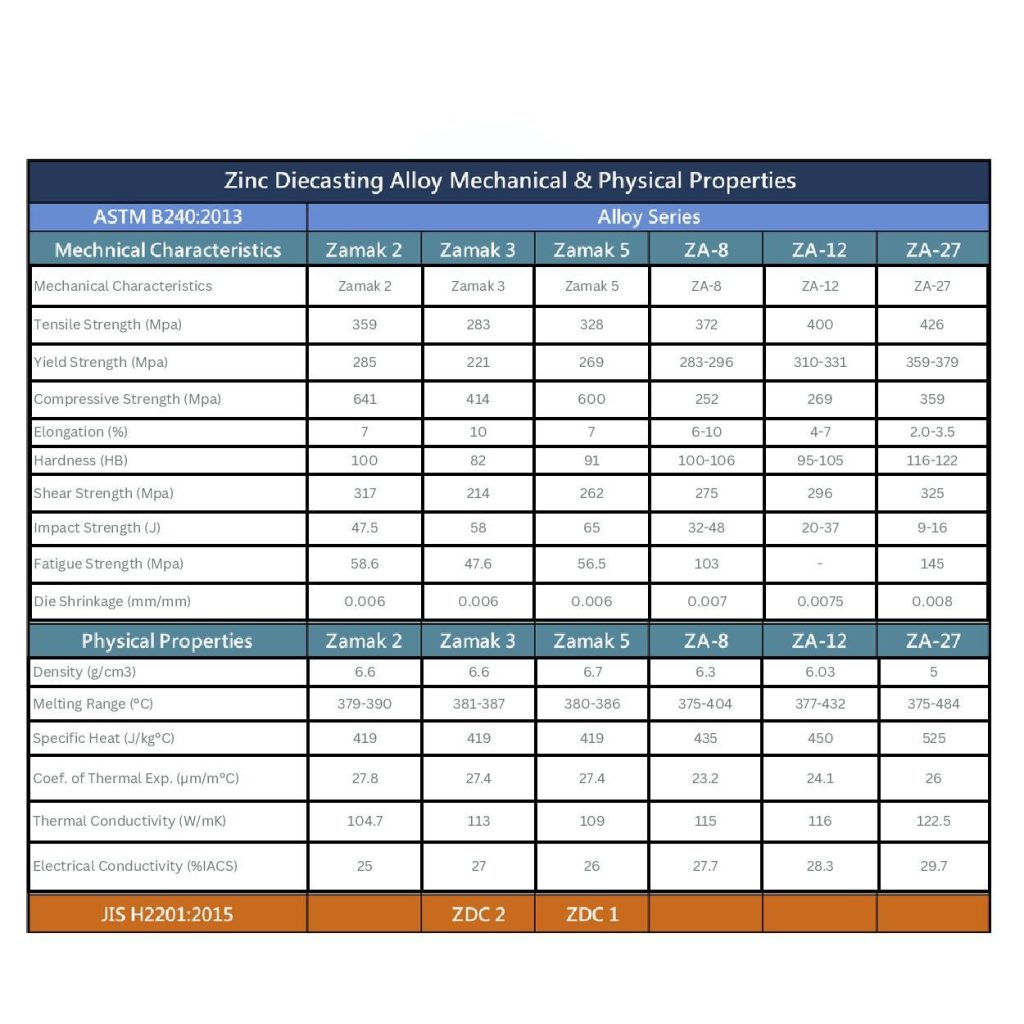

Połączenie cynku i innych metali tworzy różne stopy cynku. Są one niezwykle ważne dla tworzenia części o różnych kształtach, które wspierają każdą gałąź przemysłu. Dodatek innych pierwiastków powoduje obniżenie temperatury topnienia stopów (około 385°C). Są one również lżejsze, a ich gęstość wynosi 6,6 g/cm³.

ZAMAK 2:

Stop Zamak 2 zawiera 4% aluminium, 3% miedzi i 0,1% magnezu. Kompozyt ten zapewnia wytrzymałość na rozciąganie wynoszącą około 359 MPa. Części wykonane z tego stopu mają twardość 91 Brinella.

Dlatego nadaje się do części odpornych na zużycie, takich jak zamki lub koła zębate.

Topi się w temperaturze 385°C. Jeśli chodzi o koszt, może on być wyższy o około 15%, ponieważ dodano więcej miedzi.

ZAMAK 3:

Zamak 3 zawiera 96% cynku, 4% aluminium i 0,04% magnezu. Jest to powszechny stop, który zapewnia wytrzymałość na rozciąganie 283 MPa i twardość 82 Brinella. Stop ten tworzy bardzo gładkie powierzchnie o mniejszej chropowatości (chropowatość 1,6 µm).

Można je łatwo odlewać. Ze względu na przystępną cenę produkuje się z nich różne części, takie jak klamki do drzwi, złącza elektryczne i towary konsumpcyjne.

ZAMAK 5:

Zamak 5 ma miedź 1% i pozostałe elementy Zamak 3. Oznacza to, że wytrzymałość na rozciąganie tego stopu sięga 328 MPA. Z powodzeniem wytrzymuje ponad 50 000 cykli w przekładniach lub konfiguracjach przemysłowych. Ponadto stop ten topi się wcześniej do 387°C i jest odporny na korozję lepiej niż Zamak 3.

ZA-8:

ZA-8 zawiera 8,4% aluminium, 1% miedzi i niewielką ilość magnezu (0,02%). Wytrzymuje temperatury do 120 °C. Jego wytrzymałość na rozciąganie wynosi 374 MPa. Stop ten może być stosowany w obudowach silników i zespołach elektrycznych poddawanych wysokim obciążeniom lub wysokiej temperaturze.

ACuZinc5:

ACuZinc5 to stop zawierający 5% więcej miedzi i 5% aluminium. Jego wytrzymałość na rozciąganie wynosi 440 MPa. Dodatek miedzi zwiększa jego twardość. Osiąga ona około 120 Brinell. Stop ten nadaje się do części wymagających odporności na zużycie. Na przykład, wytrzymałe łożyska lub układy hydrauliczne.

EZAC (European Zinc-Aluminum-Copper):

Stop ten ma mniej miedzi, około 0,5%, ale zawiera 2% aluminium, dzięki czemu wytrzymałość na rozciąganie wynosi od 310 MPa. Można go używać do produkcji części przyjaznych dla środowiska. Dzieje się tak, ponieważ może przetrwać 1000 godzin mgły solnej, jednak w zależności od powłok i wymagań testowych. Test ten dotyczy sprzętu morskiego.

ZA-12:

Zawiera 12% aluminium i 0,6% miedzi. Siła rozciągająca wynosi 400 MPa. Twardość w skali Brinella wynosi 110. Nadaje się do elementów konstrukcyjnych, takich jak wsporniki w ciężarówkach lub elementach konstrukcyjnych.

GDSL (Guss Druck Sonderlegierung):

Jest to niemiecki stop specjalny. Zawartość niklu wynosi 1,5%, a tytanu około 0,5%. Są one odporne na wysokie temperatury w zakresie od 150°C. Wykonuje się z niego czujniki lotnicze i ciśnieniowe wymagania medyczne, aby uzyskać tolerancje ±0,05 mm.

Proces odlewania cynku

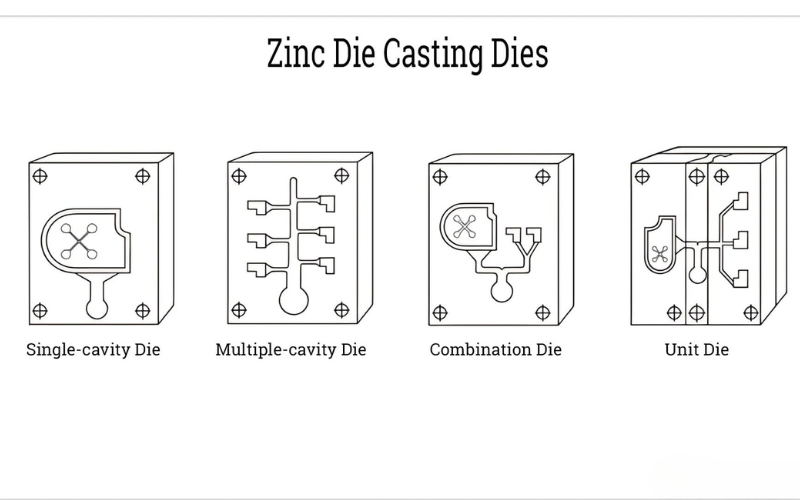

Tworzenie i projektowanie form:

Zgodnie z końcowymi częściami, projekty kształtują formę z wgłębieniami i wykorzystują metale stalowe. Odlewanie wymaga odpowiednich temperatur i dlatego umieszcza się kanały chłodzące, aby je kontrolować.

Interesującym faktem jest to, że zaprojektowana forma (matryca) może obsłużyć masową produkcję do 500 000 części przed koniecznością wymiany.

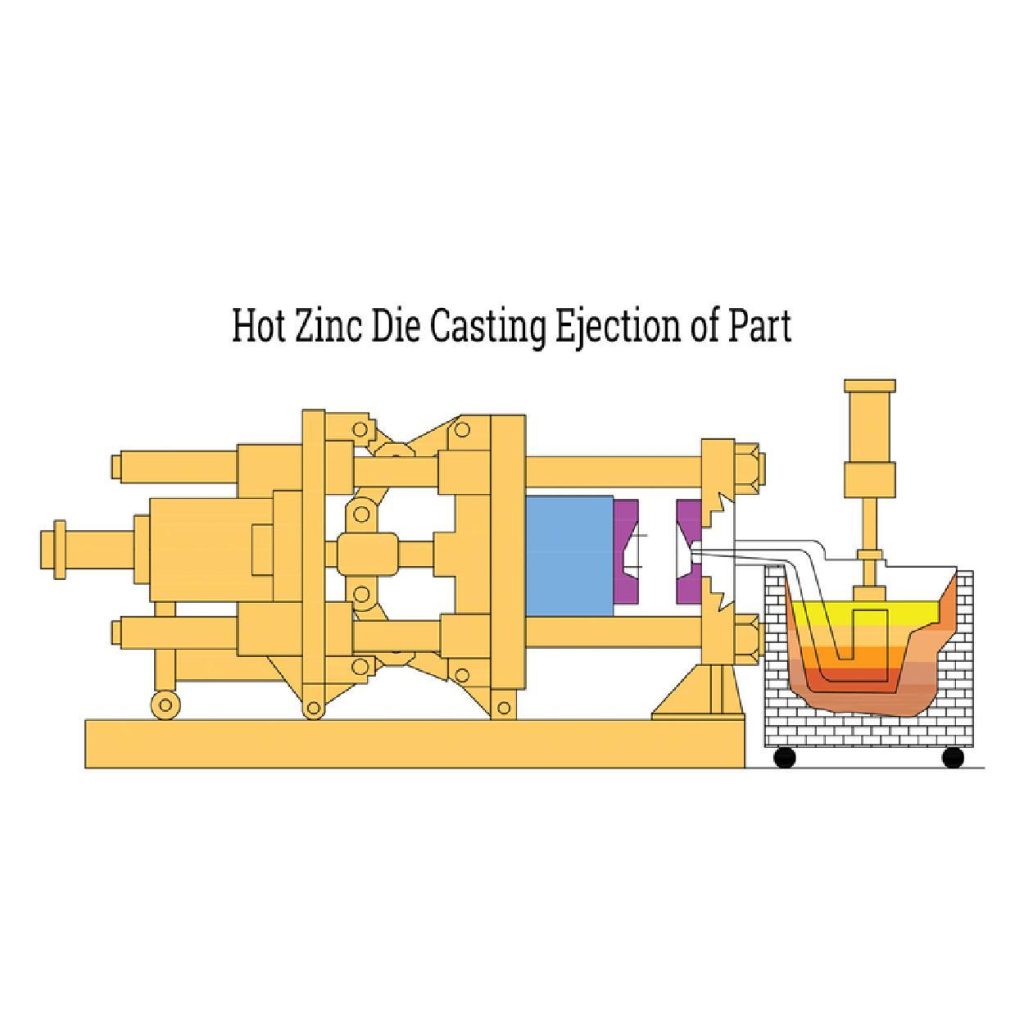

Topienie i formowanie wtryskowe cynku:

Metalowcy topią stopy cynku w ich temperaturze topnienia. Stopiona ciecz jest następnie przenoszona w kierunku matrycy. Wlewają ją do niej pod wysokim ciśnieniem w ciągu 0,1 sekundy.

Chłodzenie i krzepnięcie:

Proces chłodzenia pomaga obniżyć temperaturę matrycy do 150 °C. Kanały chłodzące zestalają cynk, co zajmuje zwykle od 5 do 10 sekund. Są one również odporne na różne defekty, takie jak kieszenie powietrzne.

Wyrzucanie i wykańczanie:

Kołki wypychaczy wykorzystują siłę od 10 do 20 ton, co sprawdza się przy wypychaniu zestalonych części. Wyrzucone części wymagają przycięcia nadmiaru materiału, więc należy przyciąć krawędzie do 2 mm. Należy również zastosować powłoki, aby chronić ich podstawę i uzyskać gładkie wykończenia.

Rola maszyn do odlewania ciśnieniowego cynku:

Wynik odlewania zależy całkowicie od wybranego stopu i maszyn. Maszyny zazwyczaj wykorzystują hydraulikę do obsługi prędkości i ciśnienia wtrysku. W szczególności nowoczesne maszyny pracują inteligentnie i mogą zakończyć każdy cykl w czasie nie dłuższym niż 30 sekund.

Znaczenie precyzji i wąskich tolerancji:

Podczas produkcji części z odlewów cynkowych osiąga się tolerancje ±0,1 mm, uzyskując idealne dopasowanie do montażu różnych części. Ponieważ te zatrzaskowe części są potrzebne w elektronice, silnikach samochodowych i gadżetach medycznych.

Właściwości stopów cynku

Stopy cynku zapewniają dobrą odlewalność, ponieważ charakteryzują się wysoką płynnością. Z tego powodu wypełniają części o złożonej konstrukcji, wymagając mniej wysiłku. Ponadto topią się w niższych temperaturach, co oznacza mniejsze zużycie energii i wydłużenie żywotności formy.

Każdy stop ma inne właściwości w zakresie odporności na korozję, wytrzymałości na rozciąganie, twardości itp.

Cynk vs. aluminium, magnez, stal:

- Cynk vs. Aluminium: Cynk jest o 40% gęstszy (6,6 g/cm³ vs. 2,7 g/cm³). Jest jednak znacznie łatwiejszy w obróbce i pozwala uzyskać ostrzejsze szczegóły.

- Cynk vs. Magnez: Cynk jest ogólnie bardziej odporny na korozję. Jest również o 20% tańszy w przeliczeniu na tonę.

- Cynk vs. Stal: Masa cynku jest mniejsza, około 15% (6,6 g/cm³ vs. 7,8 g/cm³). Do stopienia potrzebuje mniej energii (60%).

Zalety odlewania cynku

Efektywność kosztowa i wydajność produkcji

Przystępna cena odlewów cynkowych jest jedną z ich największych zalet. Dzieje się tak, ponieważ topią się one w niższych temperaturach. Oznacza to, że potrzeba mniej energii.

Innym powodem jest możliwość zastosowania pojedynczej formy. Może to obsłużyć dużą produkcję i skutkuje niższymi kosztami oprzyrządowania. Podobnie, maszyny mogą wyprodukować 200 części w ciągu godziny, co obniża koszty pracy.

Doskonałe wykończenie powierzchni i elastyczność konstrukcji

Odlewy cynkowe wytwarzają części o wysokiej jakości i gładkich powierzchniach. Eliminują potrzebę nakładania dodatkowych powłok wykończeniowych.

Ponadto są w stanie zapewnić wystarczająco dużo miejsca na projektowanie logo, tekstur lub kątów tak małych jak 0,5 mm. W rezultacie definiuje to potrzeby estetyczne.

Możliwość tworzenia złożonych kształtów i cienkich ścianek

Nawet w przypadku skomplikowanych kształtów, odlewanie cynku może dodać specyficzne detale, takie jak koła zębate z ponad 12 zębami. Produkuje również części o cieńszych ściankach, nawet do 0,8 mm.

Oznacza to, że potrzeba tylko mniej etapów montażu. Tak więc całkowity czas produkcji jest również skrócony przez 30%.

Możliwość recyklingu i korzyści dla środowiska

Cynk można ponownie wykorzystać, ponieważ nadaje się on do recyklingu w temperaturze 95% i nie traci na jakości. Techniki recyklingu wymagają również 30% mniej energii w porównaniu z surowcami. Jest to metal przyjazny dla środowiska.

Możliwości produkcji wielkoseryjnej

Odlewanie ciśnieniowe cynku nadaje się do większej produkcji. Co alternatywnie zmniejsza koszt jednostkowy. Ponadto sprzęt narzędziowy i maszyny działają dłużej.

Zastosowania odlewów cynkowych

Przemysł motoryzacyjny

Odlew cynkowy wydłuża trwałość wspornika do 200 000 km. Tworzy również wtryskiwacze paliwa o wąskich tolerancjach, a nawet odporne na temperaturę (120°C) obudowy skrzyni biegów.

Części takie jak klamki drzwi i obudowy lusterek wykonane z odlewu cynkowego są odporne na trudne warunki pogodowe i nie korodują.

Przemysł elektroniczny

Istnieje wiele elementów, które są produkowane w procesie odlewania cynku. Należą do nich złącza o przewodności elektrycznej 16,6 MS/m, radiatory (przewodność cieplna 113 W/m-K) i obudowa baterii.

Części te, podobnie jak osłona ochronna. Chronią one części przed zakłóceniami elektromagnetycznymi. Wytrzymują również 10 000 cykli podłączania.

Produkty konsumenckie

Zamki błyskawiczne wytrzymujące ponad 1 milion cykli, zamki z bolcami o dokładności 0,5 mm, klamki drzwi wytrzymujące siłę 50 kg i produkty dekoracyjne to zastosowania konsumenckie odlewów cynkowych.

Urządzenia przemysłowe

Odlewy ciśnieniowe Zin wytwarzają koła zębate i obudowy pomp, które są odporne na działanie mgły solnej do 500 godzin. Również korpusy zaworów, które są w stanie wytrzymać ciśnienie 2000 psi i kilka niestandardowych części, takich jak rolki przenośnika taśmowego, wykorzystują ten proces.

Pojawiające się aplikacje

Energia odnawialna wykorzystuje odlew cynkowy do produkcji ram paneli słonecznych i czujników turbin wiatrowych. Jeśli chodzi o sektor medyczny, firma produkuje obudowy narzędzi chirurgicznych i komponenty do obróbki MRI.

Części niestandardowe i prototypowanie

Za pomocą odlewania cynku można tworzyć prototypy o złożonych kształtach w czasie nie dłuższym niż 2 tygodnie. Wynika to z elastyczności tego procesu. Tymczasem niestandardowy prototyp samochodowy zmniejsza koszty rozwoju (40%) w porównaniu do stali.

Odlewanie cynku a inne metody produkcjiOdlewanie cynku a odlewanie ciśnieniowe aluminium

Aluminium topi się w temperaturze 660 °C, co oznacza, że potrzebuje więcej energii niż stopy cynku. Formy ze stopów cynku wytrzymują dłużej, podczas gdy aluminiowe mogą zużyć się po 300 000 cykli. Części cynkowe mają wytrzymałość 280 MPa, podczas gdy aluminiowe 220 MPa, w zależności od gatunku.

Komponenty aluminiowe są jednak o 60% lżejsze. Odlewanie cynku dobrze nadaje się do produkcji małych części, ale aluminium może tworzyć większe rozmiary, takie jak bloki silnika.

Cynk a odlewanie ciśnieniowe magnezu

Cynk jest tańszy niż magnez, który kosztuje 25% więcej za tonę. Magnez nie jest cięższy od cynku; kosztuje 30% mniej. Ponadto cynk może przetrwać test mgły solnej 5 razy dłużej.

Przemysł lotniczy wybiera magnez ze względu na jego lekkość. Z kolei cynk jest najczęściej wykorzystywany do produkcji dóbr konsumenckich, takich jak klamki do drzwi.

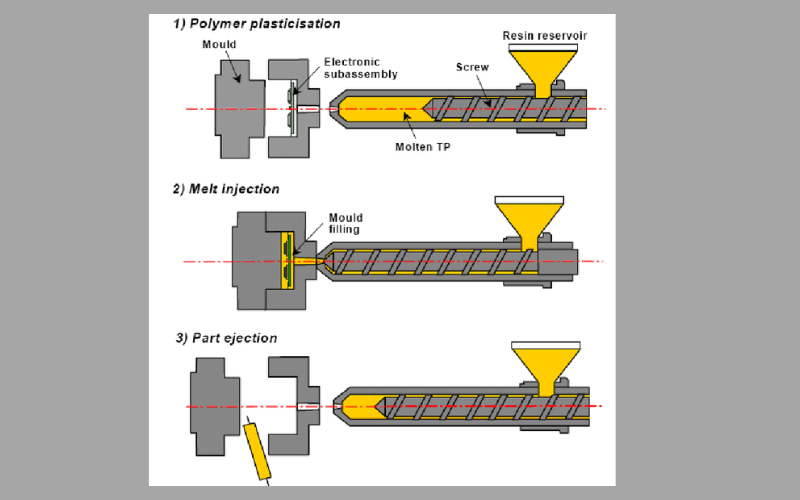

Cynk a formowanie wtryskowe tworzyw sztucznych

Części cynkowe uzyskują mocniejsze cechy dzięki odlewaniu niż plastik. Mogą wytrzymać temperaturę do 120°C i mniej się wypaczają. Formy plastikowe są tańsze, ale formy cynkowe zapewniają znacznie mniejsze tolerancje.

Produkty z cynku 95% można poddać recyklingowi. Plastik nie nadaje się jednak do recyklingu za każdym razem i zależy również od jego gatunku. Często trafia na wysypiska śmieci. Z cynku produkuje się złącza elektryczne, a z plastiku obudowy zabawek.

Ograniczenia odlewania cynku

Plastikowe części są lekkie, ponieważ cynk wytwarza 3x cięższe produkty. Dlatego ogranicza to jego zastosowanie w lekkich aplikacjach.

Ponadto, znacznie cieńsze ścianki i skomplikowana konstrukcja mogą stanowić wyzwanie dla odlewów cynkowych. Może ona bowiem pękać podczas wyrzucania.

Wnioski

Odlew cynkowy jest procesem przystępnym cenowo. Producenci wykorzystują go do produkcji dużych części o dokładniejszych cechach i wysokiej jakości. Istnieje wiele branż, które wykorzystują ten proces, przy czym najbardziej powszechne są motoryzacja, elektronika i urządzenia medyczne.

Proces ten oferuje bardzo elastyczne projekty i obsługuje potrzeby w zakresie dużych ilości. Dzięki odlewaniu cynku w następnym projekcie części będą bardziej przystępne cenowo, precyzyjne i trwałe.

0 komentarzy