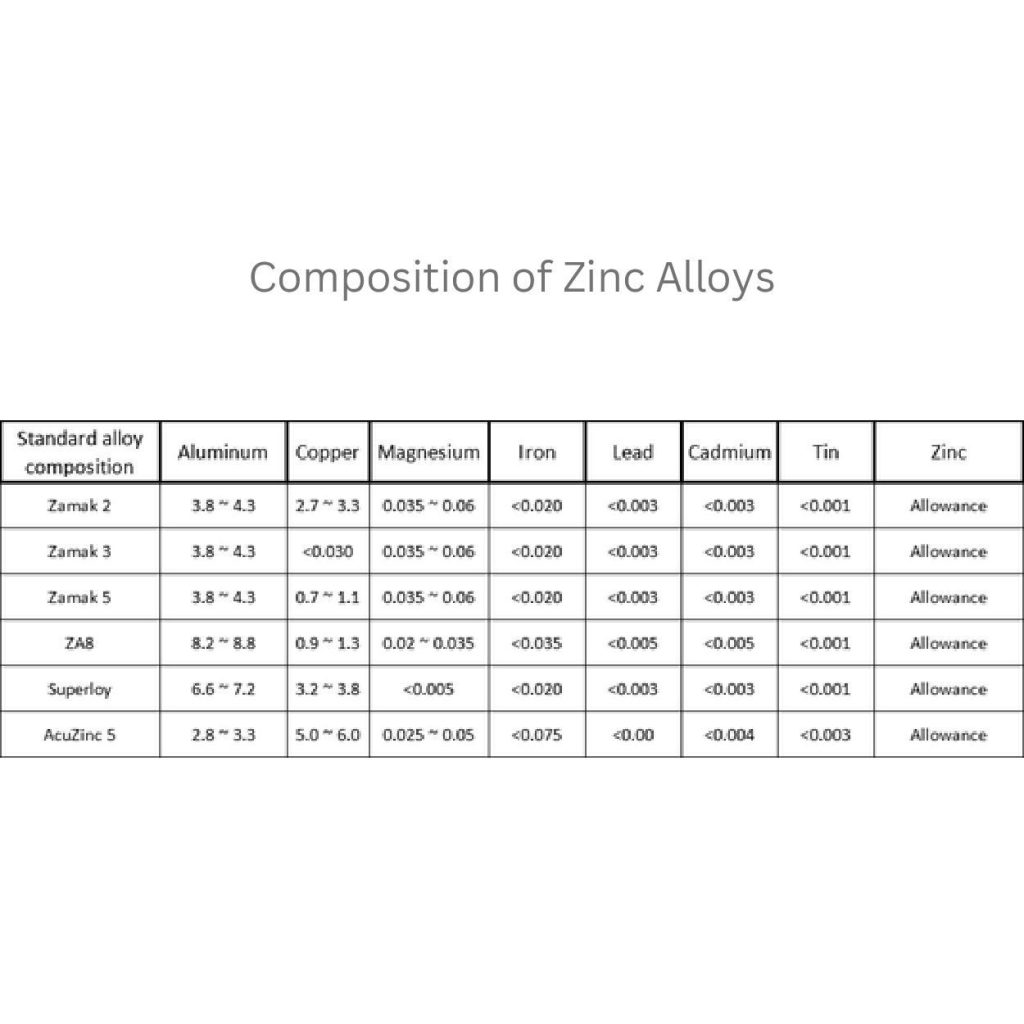

As ligas de zinco usadas na fundição sob pressão incluem Zamak 2, Zamak 3, Zamak 5 e ZA8. O Zamak 2 tem 3,8-4,3% de alumínio, 2,7-3,3% de cobre e 0,035-0,06% de magnésio, com uma resistência à tração de 328 MPa. O Zamak 3 é isento de cobre (<0,03%), tem 3,8-4,3% de alumínio e 0,035-0,06% de magnésio, com resistência à tração de 283 MPa. O Zamak 5 contém de 3,8 a 4,3% de alumínio, 0,7 a 1,1% de cobre e 0,035 a 0,06% de magnésio, com resistência à tração de 310 MPa. O ZA8 tem 8,2-8,8% de alumínio, 0,9-1,3% de cobre e 0,02-0,035% de magnésio, com resistência à tração de 386 MPa e melhor estabilidade térmica.

Quer saber por que as indústrias de grande volume, como a automotiva, de bens de consumo ou eletrônica, as escolhem? Mergulhe neste artigo para saber como funcionam as ligas de zinco e seus benefícios em detalhes.

Classificação das ligas de zinco

As ligas de zinco se enquadram em diferentes categorias. Como elas têm diferentes elementos de liga primários, suas propriedades variam. É assim que você pode determinar suas propriedades mecânicas, comportamento de fundição e componentes industriais. Vamos descobrir as principais.

Liga de Zamak 2

Composição:

O Zamak 2 contém zinco como elemento principal. Além disso, há 3,8-4,3% de alumínio, 2,7-3,3% de cobre e 0,035-0,06% de magnésio. Tem uma quantidade maior de cobre do que outras ligas. Como resultado, a dureza e a resistência ao desgaste aumentam.

Propriedades:

328 Mpa é a resistência à tração do Zamak 2. A dureza vai de 100 HB. A maior quantidade de cobre forma uma estrutura estável de Fase de latão alfa-beta.

Isso significa que essas ligas têm estabilidade dimensional. Assim, é possível obter resultados precisos da solidificação.

Aplicativos:

Os componentes que lidam com situações de alto estresse são fabricados com zamak 2. Por exemplo, engrenagens, fechaduras e peças de maquinário industrial.

Fases eutéticas binárias envolvem dendritos ricos em zinco. Essa é a característica exclusiva da microestrutura dessa liga. Isso também é benéfico para as necessidades de resistência ao desgaste.

Liga de Zamak 3

Composição:

A liga Zamak 3 consiste em uma quantidade menor de cobre (<0,03%), juntamente com 3,8 - 4,3% de alumínio e 0,035 - 0,06% de magnésio.

Essa liga se distingue de outras ligas de zamak porque a presença de cobre é quase nula.

Propriedades:

A razão por trás da ductilidade superior do Zamak 3 é sua resistência à tração de 283 MPa e alongamento de 20%. A mistura de magnésio ajuda a refinar os limites dos grãos de zinco. Consequentemente, uma estrutura de granulação fina evita rachaduras durante o processo de resfriamento.

Aplicativos:

Essas ligas são adequadas para tamanhos compactos ou peças com formatos complexos. Por exemplo, zíperes, rodas de brinquedo e conectores elétricos.

Quanto à sua microestrutura, ela apresenta uma dendrita mais complexa. Há um espaço de 20-40 μm na dentrita em comparação com o Zamak 2. Assim, as ligas podem fundir peças altamente específicas.

Liga de Zamak 5

Composição:

Há 3,8 - 4,3% de alumínio, 0,7 - 1,1% de cobre e 0,035 - 0,06% de magnésio na liga do Zamak 5. Além disso, ele tem um teor moderado de cobre. Isso varia entre o Zamak 2 e o Zamak 3.

Propriedades:

As ligas de Zamak são aquelas que têm resistência equilibrada (310 MPa de tração) e capacidade de fundição. Ela também tem uma formação intermetálica de cobre-alumínio. É isso que a adição de cobre faz, aumentando sua dureza em até 91 HB.

Aplicativos:

O Zamak 5 é ideal para a fabricação de componentes automotivos (maçanetas, peças de carburador) e ferragens. Sua estrutura de composição proporciona melhor fluidez, resultando em menos porosidade.

Liga ZA8

Composição:

8,2 - 8,8% de alumínio, 0,9 - 1,3% de cobre e 0,02 - 0,035% de magnésio estão presentes na composição da liga ZA8. Ela é diferente das ligas de zamak por causa da quantidade excessiva de alumínio.

Propriedades:

O ZA8 opera a 120 °C. Sua resistência à tração é de 386 Mpa. A microestrutura da liga 40% é composta de fase eutética de alumínio-zinco. Outra característica é melhorar a resistência à fluência.

Aplicativos:

Você pode fabricar peças fundidas de alta pressão com a liga ZA8. Por exemplo, carcaças e suportes de bombas. Ela proporciona estabilidade térmica, pois há dendritos com espaçamento de 50-80 μm em sua estrutura.

Superloy

Composição:

A categoria de superliga de zinco consiste em 6,6 - 7,2% de alumínio, 3,2 - 3,8% de cobre e <0,005% de magnésio. O elemento de cobre mais alto dessa liga se assemelha ao latão. Isso ocorre porque ele tem a mesma pretensão.

Propriedades:

O teor de cobre-alumínio precipita-se na obtenção de 120 de dureza no Superloy. Ele contém uma mistura de fases alfa e beta. É por isso que sua resistência à tração é de até 440 Mpa.

Aplicativos:

Esse tipo de teor de zinco é adequado para a fundição de peças pesadas, como suportes de motor e ferramentas industriais. Sua solidificação é lenta. Isso significa que, como resultado, promove a estrutura dendrítica.

Liga de AcuZinc 5

Composição:

Combinações de 2,8 - 3,3% de alumínio, 5,0 - 6,0% de cobre e 0,025 - 0,05% de magnésio formam a liga AcuZinc 5. Em comparação com a maioria das ligas de zinco, ela contém um teor excessivo de cobre.

Propriedades:

O maior teor de cobre forma uma matriz de cobre-zinco. Isso constitui uma resistência à tração de 350 Mpa. O teor de magnésio existe para refinar as estruturas. Ele também diminui o risco de encolhimento.

Aplicativos:

Esse metal de zinco é especialmente útil para a fabricação de rolamentos e buchas. Essa é a configuração de maquinário utilizada. Há uma fase eutética ternária. Isso funciona para gerar um baixo coeficiente de atrito de até 0,1-0,15.

Propriedades das ligas de zinco

Propriedades mecânicas

A resistência à tração das ligas à base de zinco oscila entre 283 MPa (Zamak 3) e 440 MPa (Superloy). Seu valor de alongamento é 10-20%.

Da mesma forma, a liga Zamak 5 apresenta resistência à tração de 310 MPa com uma dureza de 91 HB.

As peças de zinco fundidas sob pressão apresentam resistência muito melhor (15%) do que as fundidas em areia. A fundição em areia também causa variações nas formas porque o resfriamento é precoce.

O metal ZA8 resiste a tensões pesadas. Isso o torna ideal para aplicações de alta carga, como carcaças de bombas.

Resistência à corrosão

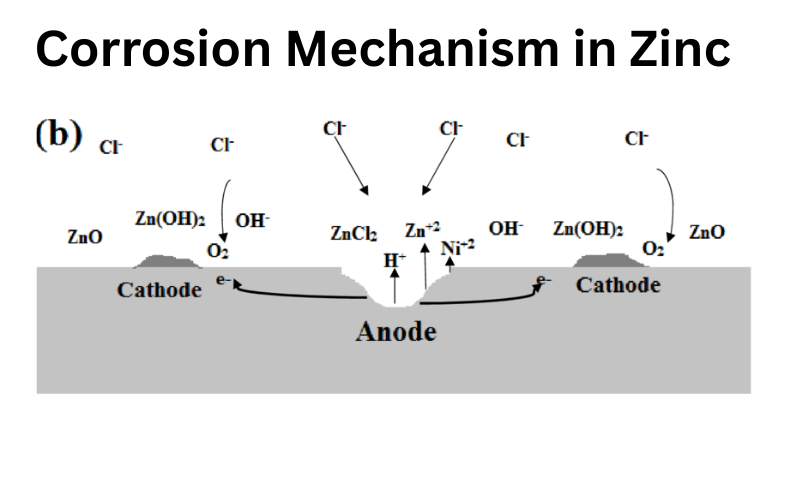

O mecanismo de corrosão (mostrado na imagem) descreve o comportamento eletroquímico das ligas de zinco. Em que o óxido de zinco nos ânodos (Zn → Zn²⁺ + 2e-).

A razão pela qual o oxigênio se reduz é por causa dos cátodos (O₂ + 2H₂O + 4e- → 4OH-). Quando uma camada protetora se forma, os íons de cloreto (Cl-) produzem ZnCl₂ solúvel. Isso rompe essa camada e causa corrosão em torno de 0,1-0,5 mm/ano.

A presença do teor de alumínio no zinco metálico (Zamak) estabiliza essa blindagem. Isso se deve à sua capacidade de resistir à corrosão (30%).

Enquanto isso, o aumento dos riscos de dezincificação em ambientes marinhos ocorre devido aos elementos de cobre.

Propriedades térmicas e elétricas

No caso do coeficiente de expansão térmica, o zamak contém de 23 × 10-⁶/°C (ZA8) a 29 × 10-⁶/°C. A adição de elementos de liga altera a condutividade elétrica real ou a diminui.

Por exemplo, a adição de mais cobre no zamak 3 para formar o zamak 2 diminui de 28% IACS para 26%.

Entretanto, a estabilidade térmica em torno de 110-125 W/m-K (abaixo de 100°C) dessas ligas não muda. Por isso, elas são adequadas para uma grande variedade de peças, inclusive dissipadores de calor.

Resistência à fadiga

Até o momento, cada liga de zinco metálico tem limites de resistência à fadiga. Isso varia entre 120 Mpa do zamak 3 e 180 Mpa do Superloy.

As técnicas de fundição melhoram a resistência à fadiga em até 20%. Isso ocorre porque ele comprime a tensão residual.

Enquanto isso, outras técnicas, como a usinagem, precisam funcionar para o recozimento de alívio de tensão. Assim, eles param de rachar inicialmente

Tabela de comparação de Zamak 2, 3, 5, ZA-8, Superloy e AcuZinc 5

Tabela 1: Faixas de composição nominal (% por peso)

| Elemento | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Alumínio (Al) | 3.9 – 4.3 | 3.9 – 4.3 | 3.9 – 4.3 | 8.0 – 8.8 | 1.0 – 1.5 | 5.2 – 5.8 |

| Cobre (Cu) | 2.7 – 3.3 | 0.03 – 0.06 | 0.75 – 1.25 | 0.8 – 1.3 | 1.5 – 2.5 | 2.5 – 3.0 |

| Magnésio (Mg) | 0.02 – 0.05 | 0.03 – 0.06 | 0.03 – 0.06 | 0.015 – 0.03 | 0.01 – 0.04 | 0.025 – 0.05 |

| Titânio (Ti) | – | – | – | – | 0.15 – 0.25 | – |

| Cromo (Cr) | – | – | – | – | 0.05 – 0.15 | – |

| Ferro (Fe) máx | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Chumbo (Pb) máx | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Cádmio (Cd) máx | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Estanho (Sn) máx | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zinco (Zn) | Equilíbrio | Equilíbrio | Equilíbrio | Equilíbrio | Equilíbrio | Equilíbrio |

Tabela 2: Propriedades mecânicas (valores típicos de fundição sob pressão)

| Propriedade | Unidade | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Resistência à tração | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Resistência ao escoamento (0,2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Dureza | BHN (10 mm/500 kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Alongamento (% em 50 mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabela 3: Propriedades físicas

| Propriedade | Unidade | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Faixa de fusão | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Densidade | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Condutividade térmica | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Condutividade elétrica | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Calor específico | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Comparação da liga de zinco (Zamak 5) com materiais alternativos

| Métrico | Liga de zinco (Zamak 5) | Liga de alumínio (A380) | Liga de magnésio (AZ91D) | Latão fundido (amarelo típico) |

Plásticos de engenharia (geral)

|

| Custo relativo (custo parcial)¹ | Moderado | Baixo a moderado | Moderado a alto | Alta a muito alta |

De baixo para cima (altamente dependente do volume)

|

| Densidade (g/cm³) | Alta (~6,6) | Baixo (~2,7) | Muito baixo (~1,8) | Muito alto (~8,4-8,7) |

Muito baixo (~1,0 - 1,5+)

|

| Resistência / rigidez | Bom | Bom (excelente resistência/peso) | Regular a bom (excelente resistência/peso) | Bom a excelente |

Ruim a bom (altamente variável)

|

| Temperatura máxima de serviço / Resistência à fluência | Razoável (Limitado >100°C) | Bom (utilizável a ~200°C) | Razoável (limitado >120°C, dependendo da liga) | Excelente |

Ruim a regular (altamente variável)

|

| Castabilidade / Moldabilidade² | Excelente (câmara quente, paredes finas, vida útil da matriz, tempo de ciclo, tolerâncias) | Bom (câmara fria, boa fluidez, ciclos mais lentos, vida útil mais curta da matriz) | Muito bom (possível câmara quente, paredes finas, ciclos rápidos, precisa de proteção) | Razoável (fundição sob pressão difícil, outros métodos mais lentos) |

Excelente (moldagem por injeção, formas complexas, ciclos rápidos)

|

| Opções de acabamento (galvanização, pintura etc.) | Excelente (mais fácil de preparar/acabar) | Bom (possível anodização, precisa de preparação para galvanização) | Razoável (precisa de tratamento especial, risco de corrosão) | Excelente (polimento bom, fácil de revestir) |

Regular a bom (cor integral, precisa de especificações para revestimento/pintura)

|

| Principais vantagens | Capacidade de fundição, acabamento, precisão dimensional, custo moderado | Baixo peso, força/peso, resistência à temperatura, custo | Menor peso, resistência/peso, capacidade de fundição (paredes finas) | Força, resistência à corrosão, propriedades de rolamento, estética |

Menor peso, baixo custo (alto volume), flexibilidade de design, cor integral

|

| Principais desvantagens | Alta densidade, resistência a baixas temperaturas | Maior temperatura/custo de processamento, menor vida útil da matriz do que o zinco | Custo, suscetibilidade à corrosão, limites de temperatura, risco de inflamabilidade (fundido) | Alto custo, alta densidade, fundição sob pressão difícil |

Menor resistência/rigidez, menor resistência a temperaturas, fluência

|

Processos de fabricação de ligas de zinco

A. Fundição sob pressão

Fundição sob pressão com câmara quente:

O processo que pode forçar a liga de zinco fundido na cavidade da matriz para assumir os perfis do produto é uma câmara quente fundição de zinco. Ele usa sistemas de pescoço de ganso e êmbolo para escoar o líquido.

Esse processo é bom para fundir metais com pontos de fusão mais baixos. É por isso que ele é adequado para o zinco. Ele completa seus tempos de ciclo de 50 a 100 disparos/hora.

Fundição sob pressão em câmara fria:

A fundição em câmara fria não é como uma câmara quente; ela é adequada para ligas de ponto de fusão mais alto. Há um forno separado para derreter o metal e despejá-lo manualmente na matriz.

É muito mais lento do que a fundição em câmara quente e pode produzir de 20 a 40 tiros por hora. Entretanto, há menos contaminação por ferro nas ligas de fundição de zinco.

B. Fundição por gravidade

No processo de fundição por gravidade, os metalúrgicos resfriam as peças fundidas usando a convecção natural. Para isso, eles criam taxas de resfriamento de 1 a 10 °C/s.

Ocorrem dendritos grosseiros, que também reduzem a resistência à tração em comparação com objetos fundidos. Isso, no entanto, mantém a ductilidade e até funciona para melhorá-la.

C. Fundição em areia

A forma mais popular e mais fácil de fundição é a fundição em areia. Ela exige menos mão de obra e apenas menos etapas importantes para fundir peças de zinco.

Nesse processo, os fabricantes despejam zinco fundido na matriz de lixamento e esperam até que ele esfrie. Em seguida, a matriz é aberta para remover a peça acabada.

A moldagem em areia leva muitas horas e esfria lentamente em torno de 0,1-1 °C/s. Esse é o motivo da grande formação da fase eutética. Os principais benefícios das peças fundidas em areia de ZA27 são a melhor estabilidade térmica do que a fundição sob pressão.

D. Acabamento da superfície

A superfície é muito importante para melhorar a qualidade e as propriedades das ligas. Por exemplo, a galvanoplastia (5-15μm de zinco-níquel) impede a corrosão 5 vezes melhor.

No caso de obter uma aparência bonita, o revestimento em pó (50-80μm) é valioso. Ele também aumenta o número de ligas que sobrevivem a testes de névoa salina de mais de 500 horas, como ASTM B117.

E. Usinagem

A composição sem chumbo das ligas de zinco, como o Zamak 3, oferece ao 80% melhor usinabilidade do que o latão de corte livre. Ela também reduz a rugosidade da superfície em 0,8-1,6 μm Ra.

Entretanto, as ligas com alto teor de cobre que contêm intermetálicos abrasivos, como o Zamak 2, precisam de ferramentas de metal duro para usinagem.

F. Reciclagem

As ligas de zinco podem ser reutilizadas após o término de sua vida útil, pois contêm propriedades recicláveis 100%. Elas se fundem novamente a 420-450 °C. É possível reduzir a ocorrência de escória para até <2% de peso fundido, concentrando-se no fluxo adequado. A liga também pode manter as propriedades mecânicas por meio de mais de 7 ciclos de refusão.

Vantagens das ligas de zinco

Custo-efetividade

As ligas de zinco podem economizar até 40-60% em comparação com o alumínio ou o aço inoxidável para fabricar peças de tamanho compacto. Geralmente, custam de 2,50 a 3,50/kg, contra 5 a 8/kg dos substitutos.

Além disso, a seleção de opções de fundição sob pressão reduz ainda mais sua taxa. Mas os preços variam de acordo com os tipos de ligas, projetos ou outras necessidades de fabricação.

Resistência à corrosão e durabilidade

O Zamak pode sobreviver mais de 500 horas em testes de névoa salina em comparação com o aço doce (10x). Por exemplo, as aplicações de zinco de grau marítimo sofrem uma corrosão muito baixa, de até <0,1 mm/ano em litorânea ambientes.

Alta relação entre resistência e peso

Com boa resistência à tração, as peças de ligas de zinco têm densidade de 6,6 a 7,1 g/cm³. Isso permite uma resistência comparável. O ferro fundido tem uma densidade de 7,2 g/cm³. Por isso, ele opera com um peso 20% menor.

Capacidade de amortecimento

O zinco é útil para a fabricação de suportes automotivos e bases de máquinas. Isso ocorre porque ele pode amortecer mais vibrações do que alternativas como o alumínio. Eles reduzem o ruído em até 15-20 dB.

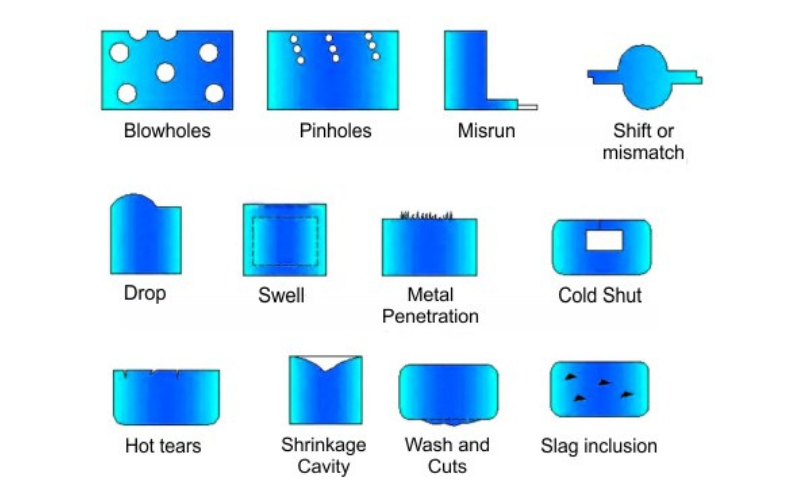

Desafios e limitações das ligas de zinco

Mecanismos de corrosão

Essas ligas podem sofrer corrosão galvânica se houver metais mais nobres presentes, como o aço. Os ambientes ricos em cloreto causam corrosão por pite (0,1-0,3 mm/ano).

As ligas que consistem em mais alumínio sofrem com a corrosão intergranular acima de 60°C.

Desempenho em altas temperaturas

Essas ligas perdem resistência até 40% quando submetidas a 150°C (Zamak) e 60% a 200°C (ZA-8). O engrossamento microestrutural que ocorre devido à ciclagem térmica desvia a mudança dimensional a cada 100 ciclos.

Preocupações com a toxicidade

A exposição a vapores de zinco resulta em febre dos vapores metálicos. Além disso, a ventilação OSHA é importante para os traços de cádmio. Há necessidade de EPI com filtros P100 e extração de fumaça durante a fusão do zinco.

Resistência à fluência

No ZA-27, a deformação por fluência atinge 0,5%, operando a 50 mpa após 1.000 horas. A maioria dos projetos complexos reduz a tensão até a resistência ao escoamento. Eles usam reforço de nervuras para lidar com a deformação.

Conclusão

As ligas de zinco desempenham um papel muito importante na fabricação de várias aplicações. Elas são econômicas, mas oferecem excelente capacidade de fundição e resistência à corrosão. Como outros metais, elas têm certas limitações, mas são versáteis e recicláveis. Garanta a resistência em diversos setores industriais com o metal de sua escolha.

0 comentários