A fundição sob pressão de equipamentos médicos é um processo de fabricação. Os fabricantes usam essa técnica para criar componentes metálicos de alta qualidade. Eles são amplamente utilizados em dispositivos médicos. Na fundição sob pressão, eles derretem o material e o despejam na cavidade do molde sob alta pressão. Esse processo cria peças intrincadas e complexas com dimensões e tolerâncias precisas.

Neste artigo, você aprenderá as técnicas de fundição sob pressão usadas na produção de equipamentos médicos. Além disso, discutimos detalhadamente o material adequado, as aplicações e as recomendações de projeto.

Tipos de técnicas de fundição sob pressão de equipamentos médicos

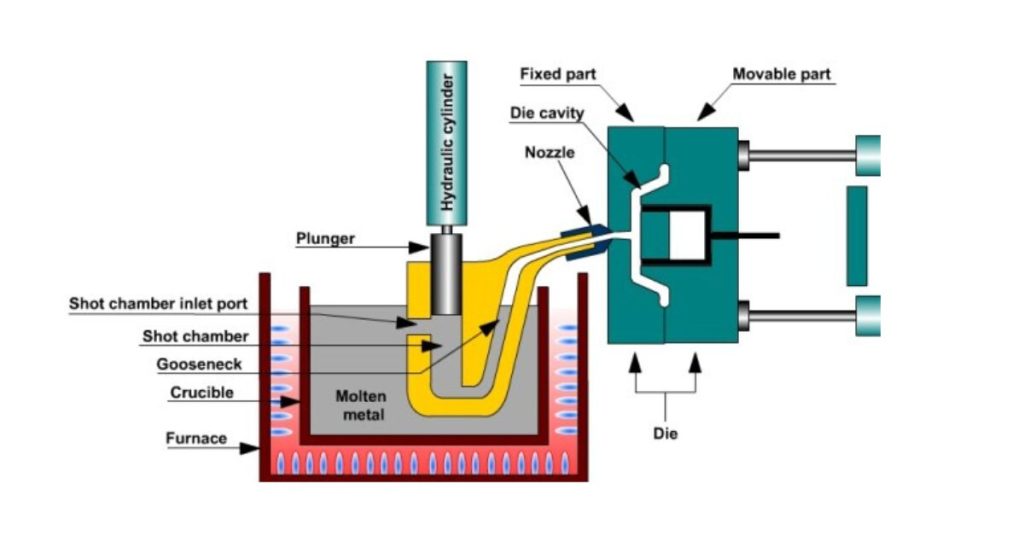

Fundição sob pressão em câmara quente

Durante a fundição sob pressão em câmara quente, os fabricantes usam um cadinho. Essa ferramenta retém e transfere o metal fundido para a máquina. Eles injetam esse material diretamente no molde usando um injetor e um êmbolo.

A porta de entrada montada na máquina permite que esse metal flua para dentro da cavidade. Os fabricantes geralmente usam esse processo quando trabalham com metais de baixo ponto de fusão, como o zinco. Eles derretem esse metal a temperaturas de 380-420°C (716-800°F). E usam pressões de 10-100 MPa (1450-14500 psi). O processo leva cerca de 1 a 5 minutos para ser concluído, um ciclo por unidade.

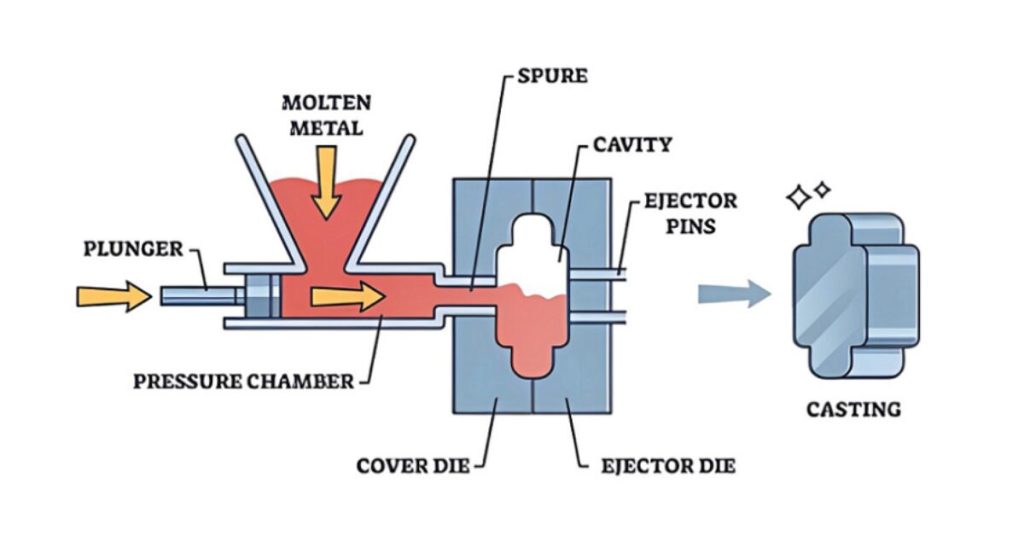

Fundição sob pressão em câmara fria

Os fabricantes usam uma concha separada durante fundição sob pressão em câmara fria. Eles o utilizam para alimentar o metal fundido em uma câmara. Isso é feito antes que um êmbolo o force para dentro do molde. O cadinho fica fora da máquina. Eles reduzem o calor e protegem as peças contra danos.

Você pode usar esse processamento para criar peças médicas com esses metais de alto ponto de fusão. Por exemplo, o alumínio metálico é operado a temperaturas de 500-700°C (932-1292°F) com pressões de 10-300 MPa (1450-43500 psi). O tempo de ciclo do processo de câmara fria é de cerca de 2 a 10 minutos.

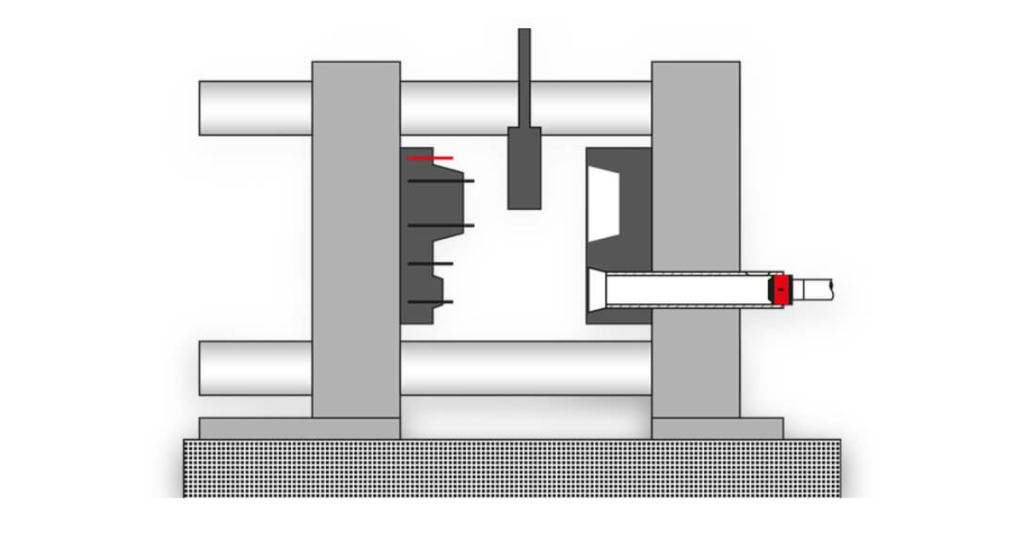

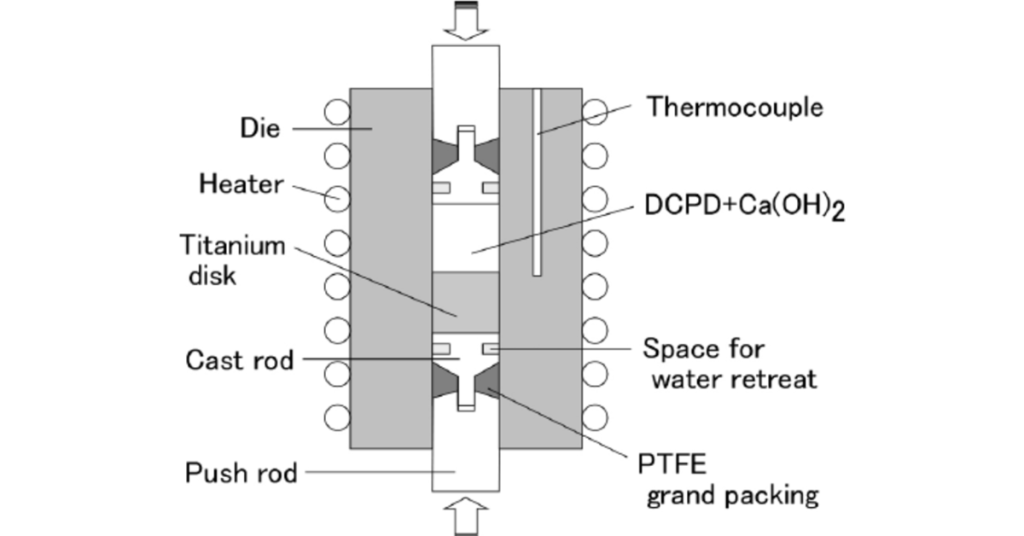

Projeto de matrizes para equipamentos médicos

O projeto da matriz é importante para obter resultados de fundição fortes e precisos. Você deve ter certeza de que a matriz escolhida permite que o metal liquefeito se mova livremente e esfrie rapidamente. Além disso, tente manter uma taxa de fluxo de metal entre 0,1 e 10 kg/s (0,22 e 22 lbs/s).

Da mesma forma, os canais de resfriamento para solidificação devem variar de 1-100°C/s (1,8-180°F/s). Porque os bons projetos de matrizes reduzem defeitos como rachaduras e bolsas de ar. Eles também podem melhorar a resistência e a aparência da peça acabada.

Quanto calor uma matriz pode suportar?

Em geral, os fabricantes produzem matrizes de alta resistência. Essas matrizes podem suportar temperaturas de 150 a 300 °C (302 a 572 °F). Eles podem produzir peças fundidas precisas usando essas matrizes.

Os fabricantes geralmente selecionam materiais resistentes, como aço endurecido com dureza de 40 a 60 HRC (escala de dureza Rockwell). Isso torna as matrizes duráveis para uso repetido.

Eles também adicionam recursos como pinos ejetores para a remoção simples da fundição. Esses pinos podem exercer forças de 1-100 kN (225-22.480 lbf).

Além disso, matrizes bem projetadas podem durar de 10.000 a 100.000 usos. Entretanto, isso depende totalmente do material e de como ele é usado.

Incorporação de recursos

Os engenheiros acrescentam vários recursos à fundição sob pressão durante a produção. Por exemplo, eles construíram canais de resfriamento com diâmetros de 5 a 20 mm (0,2 a 0,8 polegadas) na matriz. Esses canais melhoram a eficiência do resfriamento durante as operações. Além disso, eles mantêm taxas de resfriamento de 1-100°C/s (1,8-180°F/s).

Além disso, inserções, como peças rosqueadas ou buchas, também são colocadas nas matrizes. Essa adição é feita antes da fundição.

Os fabricantes usam tamanhos comuns de pastilhas que variam de roscas M4 a M12 ou buchas com diâmetros de 10 a 50 mm (0,4 a 2 polegadas). Esses insertos produzem peças de formato preciso e evitam a necessidade de usinagem posterior.

Metalurgia

A fundição sob pressão precisa de certas propriedades metalúrgicas. A estrutura de grãos do metal causa danos à sua resistência. Por exemplo, se você mantiver grãos finos com tamanhos abaixo de 10 micrômetros, as peças ficarão mais resistentes. Essas peças também não racham.

A porosidade nas peças geralmente é causada pela passagem de ar ou encolhimento. Isso não é bom para a resistência da peça e pode enfraquecê-la até 30%. Para evitar isso, mantenha uma temperatura controlada, como a do alumínio, em torno de 650 °C.

Além disso, use pressões de 1500 a 3000 psi. Além disso, a aplicação de técnicas de resfriamento rápido reduz os defeitos em mais de 50%. Esses canais garantem a solidificação uniforme e reduzem o estresse.

Peso do tiro e lubrificantes

Em geral, o peso da injeção é a quantidade de metal fundido. Esse fabricante usa para um ciclo de fundição. Normalmente, depende do tamanho da peça e varia de 50 gramas a 50 quilogramas (0,1 a 110 lbs).

Meça o peso da injeção por meio de uma balança digital ou de um sistema de dosagem automatizado. Dessa forma, você pode garantir a precisão. O peso correto da injeção deve corresponder ao volume da cavidade da matriz. Porque a fundição sob pressão inclui reservatórios de transbordamento. Portanto, garanta que a peça seja completamente preenchida sem desperdício.

Considerações sobre o projeto

Os fabricantes se concentram em adicionar bordas arredondadas e transições suaves para a fundição sob pressão de dispositivos médicos. Essas formas evitam rachaduras e garantem a resistência. Por exemplo, eles tentam manter uma espessura uniforme de cerca de 1,5 a 3 mm nas juntas. Assim, essas juntas não se soltam.

Além disso, evitar cantos apertados, bordas afiadas e formas irregulares reduz os defeitos e os custos de corte. Porque designs simples e suaves melhoram a qualidade, a confiabilidade e a precisão da fundição. Eles também garantem que as peças atendam aos rigorosos padrões médicos.

Lubrificantes e agentes desmoldantes

Os lubrificantes e agentes desmoldantes tornam o processo de remoção da peça mais suave. Para isso, você deve borrifá-los ou pincelá-los na superfície da matriz antes da fundição.

Você pode experimentar os dois métodos - sistemas de pulverização automáticos ou manuais. Particularmente, o uso automático de cerca de 0,1 a 0,5 litros (3,4 a 17 onças) de lubrificante completa um ciclo. Os processos manuais consomem tempo, mas permitem que você cubra áreas ocultas com um frasco de spray ou pincel.

Esses lubrificantes realmente impedem que o metal grude na matriz. Eles reduzem o atrito e fazem as peças saltarem suavemente. Além disso, os lubrificantes aumentam a longevidade das matrizes e as protegem contra o desgaste. Em geral, eles permitem até 100.000 disparos antes da necessidade de uma nova matriz.

Aplicações de fundição sob pressão de equipamentos médicos

Instrumentos cirúrgicos:

Os fabricantes produzem instrumentos como fórceps, bisturis e afastadores por meio de fundição sob pressão. Eles tornam esses instrumentos mais leves (50 a 200 gramas), resistentes e fáceis de esterilizar. A fundição sob pressão proporciona a essas peças acabamentos suaves, tolerâncias estreitas (±0,05 mm) e qualidade consistente para uso repetido.

Equipamentos de diagnóstico por imagem:

Várias peças fundidas sob pressão precisam de um bom projeto para suportar altas temperaturas de até 150°C (302°F). Por exemplo, carcaças de tubos de raios X e componentes de máquinas de ressonância magnética. Essas peças também têm excelente condutividade térmica (150-200 W/m-K) e durabilidade em circunstâncias exigentes.

Dispositivos implantáveis:

Os fabricantes usam materiais biocompatíveis para fazer parafusos ortopédicos, substituições de articulações e implantes dentários. Por exemplo, ligas de titânio. Elas garantem que esses dispositivos resistam à corrosão e tenham uma alta resistência à fadiga de 600 MPa. Assim, eles duram décadas dentro do corpo.

Criação de ferramentas médicas por meio de fundição sob pressão

Os processos de fundição sob pressão fornecem formas precisas e uniformidade em equipamentos médicos. Por exemplo, os fórceps cirúrgicos se beneficiam da fundição sob pressão para obter precisão. Os fabricantes usam aço inoxidável para dar resistência ao redor (dureza de 40-50 HRC). Eles acrescentam mandíbulas serrilhadas para proporcionar aderência.

A trava da caixa incluída na ferramenta oferece estabilidade. Além disso, a seção da catraca protege as posições da ferramenta. Os fabricantes fabricam hastes com cerca de 10 a 20 cm de comprimento para facilitar o manuseio. Eles também incluem alças em forma de anel para garantir uma pegada firme. A fundição sob pressão atinge formas precisas e uniformidade para melhorar a usabilidade em procedimentos médicos.

Requisitos de materiais para dispositivos implantáveis

Os fabricantes geralmente usam titânio e ligas de alumínio para dispositivos implantáveis. Eles sabem que o material para dispositivos implantáveis deve atender a padrões rigorosos. Portanto, o titânio e o alumínio proporcionam segurança e bom desempenho no corpo. Além disso, o implante deve ser à prova de reações e não prejudicar os tecidos do corpo.

O material também não deve enferrujar com o passar do tempo, pois o ambiente interno da carroceria pode ser severo. Mas, para evitar isso, você pode aplicar um revestimento extra, como galvanoplastia ou anodização da peça. Por exemplo, a anodização aumenta a resistência ao desgaste e cria superfícies mais lisas com uma rugosidade de Ra ≤ 0,8 μm.

Propriedades do material de fundição sob pressão médica

| Propriedade | Alumínio do A380 | AZ91D Magnésio | Titânio Ti-6Al-4V | Aço inoxidável 316L |

| Resistência à tração | 310 MPa (45 ksi) | 230 MPa (33 ksi) | 895 MPa (130 ksi) | 580 MPa (84 ksi) |

| Resistência ao rendimento | 160 MPa (23 ksi) | 150 MPa (22 ksi) | 828 MPa (120 ksi) | 205 MPa (30 ksi) |

| Alongamento | 3.50% | 3% | 10-14% | 40% |

| Dureza | 80-90 HB (Brinell) | 60-70 HB | 34 HRC (Rockwell C) | 150-190 HB |

| Densidade | 2,7 g/cm³ | 1,74 g/cm³ (muito leve) | 4,43 g/cm³ | 8,0 g/cm³ |

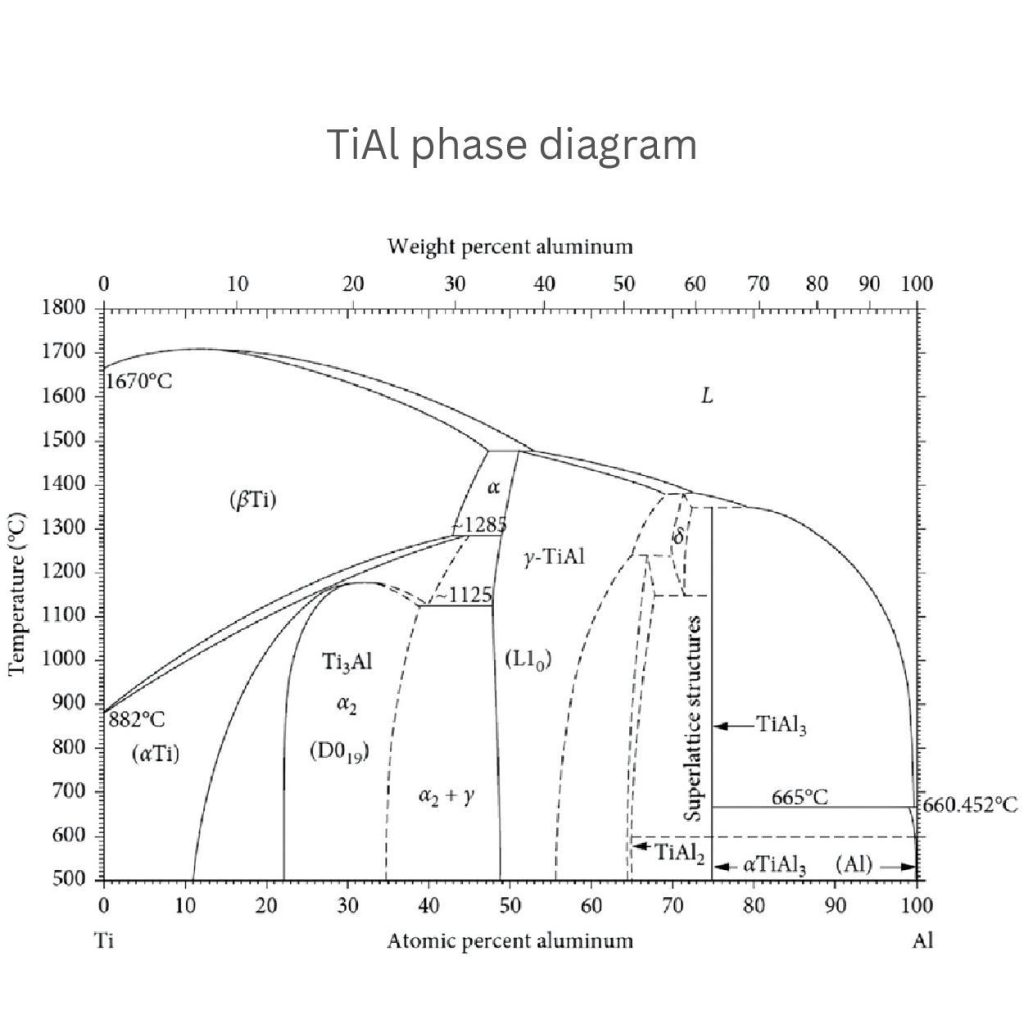

Comparação de materiais TiAl

O titânio e o alumínio são ligas importantes para a fabricação de aplicações médicas de alto desempenho. O diagrama a seguir mostra diferentes fases com base em seu conteúdo e temperatura.

Por exemplo, o α-Ti se forma em temperaturas mais baixas (abaixo de 882 °C). Ele oferece excelente resistência, mas menor ductilidade. Da mesma forma, quando o teor de alumínio aumenta para 50-55%, forma-se o γ-TiAl. Isso oferece boa resistência em altas temperaturas.

O Ti3Al se forma na região α2. Ela proporciona maior resistência e estabilidade em temperaturas como 660,45°C. Além disso, as ligas que têm ambas as fases α2+γ proporcionam resistência e ductilidade equilibradas. Elas tornam as ligas de TiAl altamente adequadas para usos em alta temperatura, como implantes médicos.

Benefícios da fundição sob pressão para equipamentos médicos

- Precisão e exatidão

- Geometrias complexas

- Benefícios econômicos

- Melhores resultados para os pacientes

- Redução dos custos de saúde

Precisão e exatidão

Você pode obter uma precisão inigualável com tolerâncias de até ±0,05 mm usando a fundição sob pressão para peças mediais. Esse processo confere dimensões exatas a instrumentos cirúrgicos e implantes. As técnicas de fundição sob pressão também melhoram o desempenho e o ajuste das ferramentas médicas.

Geometrias complexas

Os fundidores podem criar designs extremamente complicados durante o processo de fundição sob pressão. Por exemplo, características internas ou estruturas de paredes finas com espessuras até inferiores a 1 mm. Eles também podem fabricar peças complexas, como carcaças de tubos de raios X e componentes de ressonância magnética. Isso seria difícil ou caro de fabricar com outros métodos.

Benefícios econômicos

A fundição sob pressão é uma opção econômica para níveis de produção pequenos e grandes. Porque pode reduzir os custos de mão de obra em até 30% devido à automação. Além disso, seu rápido ciclo de produção reduz os prazos de entrega em cerca de 2 a 4 semanas. Esse processo também usa menos material e minimiza o desperdício em menos de 5%.

Melhores resultados para os pacientes

As técnicas de fundição sob pressão prolongam a vida útil dos componentes dos implantes. Essas técnicas os tornam mais resistentes. Por exemplo, se você produzir implantes ortopédicos por meio de fundição sob pressão, eles poderão durar de 10 a 20 anos. Isso porque a fundição sob pressão reduz a necessidade de substituições frequentes. Além disso, as peças moldadas podem reduzir o tempo cirúrgico. Elas oferecem fácil manuseio e exigem menos preparação.

Redução dos custos de saúde

O setor médico pode reduzir os custos de assistência médica usando peças fundidas sob pressão. Essas peças precisam de menos reparos e substituições. Por exemplo, peças de alta qualidade com uma taxa de defeitos tão baixa quanto 1-2%. Elas também reduzem os custos de longo prazo tanto para os fabricantes quanto para os prestadores de serviços de saúde.

Métodos de esterilização para peças fundidas sob pressão médicas

Limpeza a vapor (autoclave):

As peças são colocadas em uma câmara especial. A máquina aquece até cerca de 250°F. O vapor e a alta pressão trabalham juntos para matar os germes. O processo leva cerca de 30 minutos. É bom para a maioria das peças de metal. Mas cuidado - algumas peças podem ficar com manchas ou mudar de cor.

Limpeza de raios gama:

Isso utiliza raios de alta energia de materiais especiais. Os raios atravessam a embalagem e matam os germes no interior das peças. O processo é frio e seco. As peças saem prontas para uso. Cada peça recebe uma dose definida de raios. Mas a máquina custa milhões para ser construída.

Limpeza de gás (óxido de etileno):

As peças são colocadas em uma sala selada. Um gás especial preenche o espaço. Ele mata os germes ao separá-los. Todo o processo leva cerca de 24 horas. Após a limpeza, as peças precisam de tempo para arejar. O gás pode entrar em pequenos orifícios e rachaduras que os outros métodos não conseguem ver.

Regras importantes:

- As peças são testadas após cada ciclo de limpeza

- Os trabalhadores devem verificar as máquinas diariamente

- Cada lote precisa de um número de rastreamento

- A temperatura e o tempo devem ser registrados

- As peças devem estar completamente secas antes de serem embaladas

- Verificações regulares garantem que o método ainda funcione bem

Processo de análise de risco para dispositivos médicos

- Identificar todos os perigos: Os fabricantes iniciam o processo de análise de risco para peças médicas definindo todos os perigos. Eles listam os riscos associados a esse dispositivo específico para fazer melhorias adicionais. Por exemplo, mau funcionamento elétrico, falhas de material ou contaminação.

- Avaliar cada perigo: Eles inspecionam profundamente a peça e avaliam o quanto esses defeitos podem afetar o dispositivo. Por exemplo, o desempenho, a segurança e a saúde do paciente.

- Determinar a gravidade e a frequência: os fabricantes encontram o impacto potencial (gravidade) para cada perigo identificado. Eles também determinam a frequência com que ele pode ocorrer (frequência). Se houver um perigo de alta gravidade, ele poderá causar ferimentos graves. Da mesma forma, um perigo de baixa frequência pode não ocorrer com frequência, mas precisa ser monitorado.

- Atribuir nível de risco: Após determinar a gravidade e a taxa de frequência em parte, os fabricantes definem os níveis de risco como aceitáveis (baixo risco) ou inaceitáveis (alto risco).

- Aplicar mitigação (se inaceitável): Se os fundidores encontrarem um risco inaceitável, aplique medidas de mitigação. Por exemplo, ajustes no projeto, melhorias no controle de qualidade ou materiais melhores. Eles continuam reavaliando essas medidas até que o risco se torne aceitável.

- Próximo perigo: Depois de fazer todas as alterações, eles repetem o processo para cada perigo até que todos os riscos sejam abordados.

Regras para a fabricação de dispositivos médicos

Nos EUA: A FDA garante que os dispositivos médicos sejam seguros. Eles têm regras chamadas "21 CFR Parte 820". Essas regras dizem às empresas como fabricar dispositivos da maneira correta. As empresas devem manter bons registros e testar bem seus produtos.

Na Europa: A UE tem suas próprias regras, chamadas MDR. Essas regras dizem o que as empresas precisam fazer antes de poderem vender dispositivos na Europa. Elas devem provar que seus dispositivos são seguros e funcionam bem. Elas também precisam de marcas especiais em seus produtos para mostrar que seguem as regras.

Em outros lugares: O Canadá tem a Health Canada para verificar os dispositivos médicos. No Japão, um grupo chamado MHLW estabelece as regras. Cada país quer ter certeza de que os dispositivos não prejudicarão as pessoas.

Conclusão:

Equipamentos médicos Fundição sob pressão é um processo contínuo. Esse processo envolve vários métodos, como a fundição sob pressão em câmara quente e a fundição sob pressão em câmara fria. Os fabricantes produzem as peças médicas mais complicadas com essas técnicas. Além disso, a fundição sob pressão oferece atributos excepcionais em dispositivos médicos. Suas peças são fortes, resistentes à corrosão e precisas. Essas técnicas também são econômicas e adequadas para materiais biocompatíveis, como o titânio.

0 comentários