Na fundição de alta pressão, primeiro você cria um molde no formato do brinquedo. Em seguida, você derrete o metal até que ele fique líquido, como água. Usando uma máquina grande, você força rapidamente o metal quente e líquido no molde com muita pressão. O metal esfria e se torna sólido, tomando a forma do molde. Por fim, você abre o molde e faz aparecer seu novo brinquedo de metal! Isso é, em poucas palavras, a fundição sob pressão.

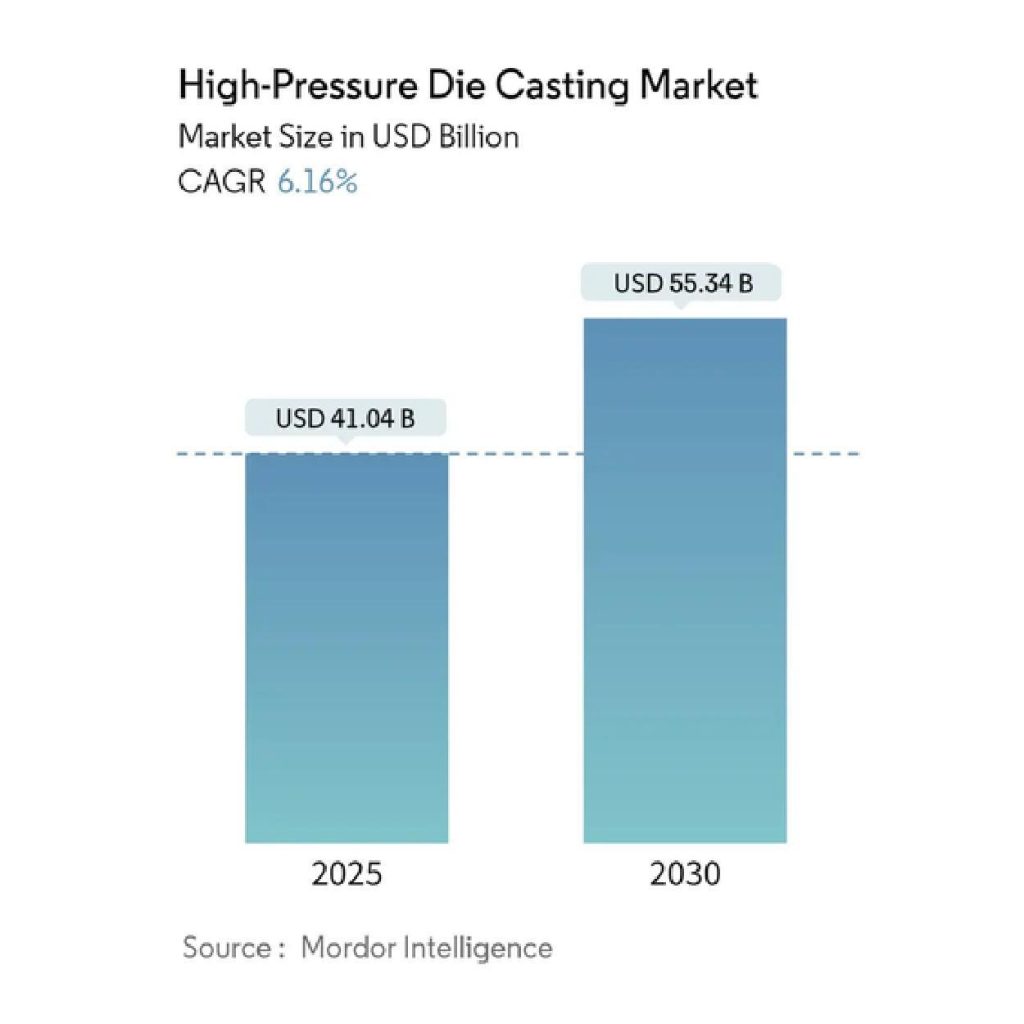

Espera-se que o HPDC cresça $55,34 bilhões até 2030. As causas desse aumento são os volumes pequenos e grandes de aplicações industriais, como peças de automóveis ou eletrônicos.

Saiba mais sobre esse processo e seus parâmetros relevantes, como técnicas, projetos, otimização, etc., neste artigo.

Princípios da fundição sob pressão de alta pressão

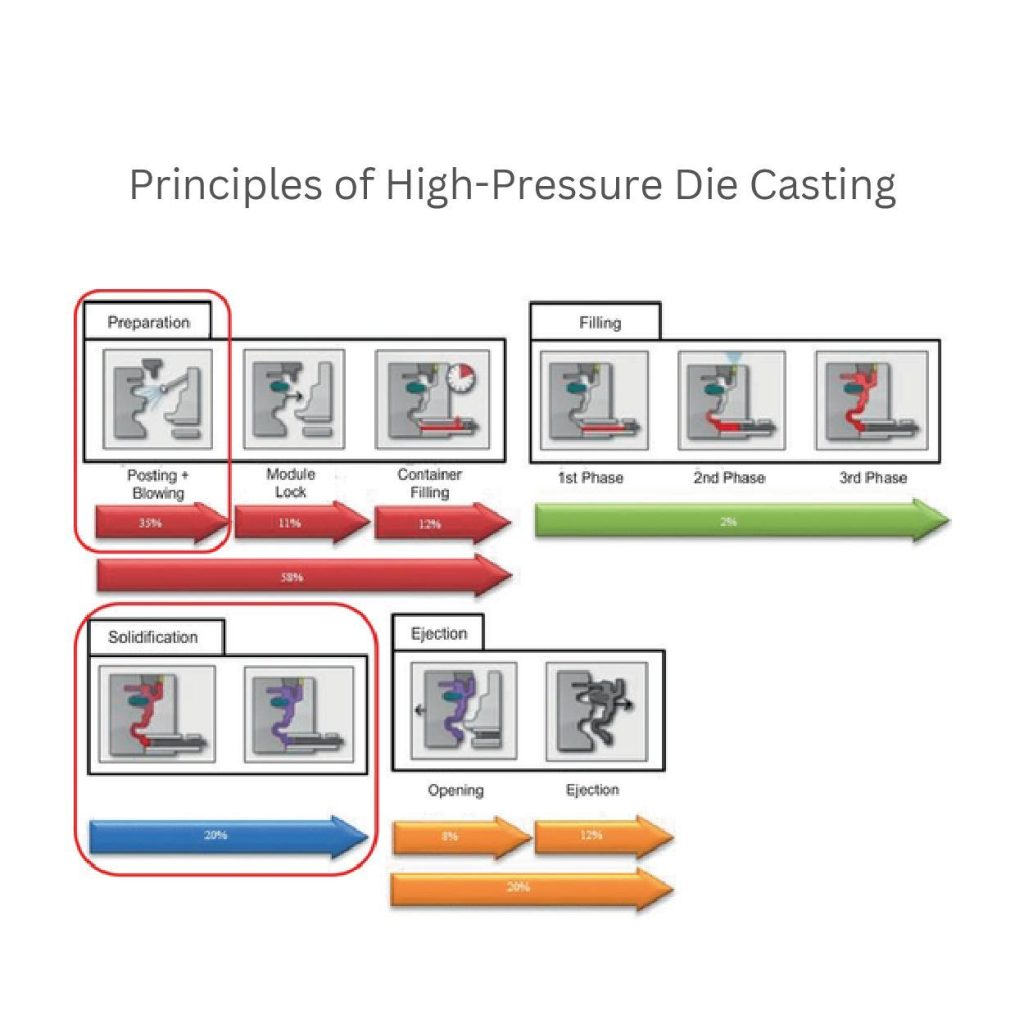

Os fabricantes começam Fundição sob pressão de alta pressão com alguns preparativos iniciais. Essa preparação inclui a limpeza do molde (lançamento e sopro) e o travamento firme (trava do módulo). Em seguida, eles despejam o metal fundido no contêiner.

Os sistemas de injeção montados no maquinário bombeiam o metal em direção ao molde a 10 MPa a 150 MPa. Esse sistema pode passar por três fases.

Durante o enchimento, aplique baixa pressão na primeira fase, aumente a velocidade e a pressão na segunda fase e mantenha a pressão consistente na terceira fase.

A etapa de solidificação converte a partícula fundida em uma forma rígida. Ela as molda de acordo com o perfil do item. Por fim, os fabricantes abrem o molde e removem a peça metálica sólida.

Papel das características do metal fundido

Você deve manter a viscosidade e a alta fluidez do metal fundido em torno de 1-10 mPa-s e 20-50 cm de distância de fluxo, respectivamente. Isso preencherá suavemente as substâncias internas do molde. Além disso, mantenha uma temperatura de 20 a 30 °C acima do ponto de fusão para ajustar esses parâmetros.

Quando se fala em pontos de fusão de metais, eles variam. Por exemplo, o alumínio tem 660 °C, o zinco tem 419,5 °C e o magnésio tem 650 °C. Portanto, eles precisam de calor constante.

Impacto dos sistemas de liga metálica

Os tipos de liga mais comuns de HPDC são alumínio, magnésio e zinco. Mas eles são diferentes em sua natureza e atributos. Por exemplo, o alumínio tem densidade de 2,7 g/cm³ e é leve. Você pode usá-lo para peças estruturais, como blocos de motor ou carcaças de engrenagens.

Por outro lado, o magnésio tem uma densidade de 1,7 g/cm³. Ele também é mais leve. Geralmente é usado para peças do tipo estrutura de assento de carro.

Enquanto o zinco tem uma densidade de 7,1 g/cm³ e pode custar $1,80/kg. É uma boa opção para peças pequenas ou detalhadas, como conectores e suportes.

Canais de resfriamento e taxa de solidificação

Tente manter a temperatura dos canais de resfriamento no molde em cerca de 200 a 300 °C. Essa faixa é adequada para obter os melhores resultados. Por exemplo, ela reduz o estresse térmico, melhora a estrutura do grão e aumenta a resistência e a qualidade da peça.

Além disso, a aplicação de um resfriamento mais rápido minimiza o tamanho do grão. Ele confere resistência às peças e cria superfícies lisas.

Por exemplo, quando os fabricantes produzem peças de alumínio aplicando uma taxa de resfriamento de 250 °C, eles observam que elas têm uma resistência à tração 20% maior do que a de um resfriamento mais lento.

Peso do tiro e sua importância

A adição dos parâmetros corretos de peso de injeção (quantidade de metal) ao molde reduz os defeitos. Normalmente, 80-95% do volume da cavidade do molde. Você deve medir o metal fundido antes da injeção.

Mantenha a quantidade de peso da injeção maior do que o peso da peça em cerca de 2 a 3 vezes. Porque transbordamentos, canais ou sprues podem desperdiçá-la.

Técnicas de HPDC para melhorar a qualidade da fundição

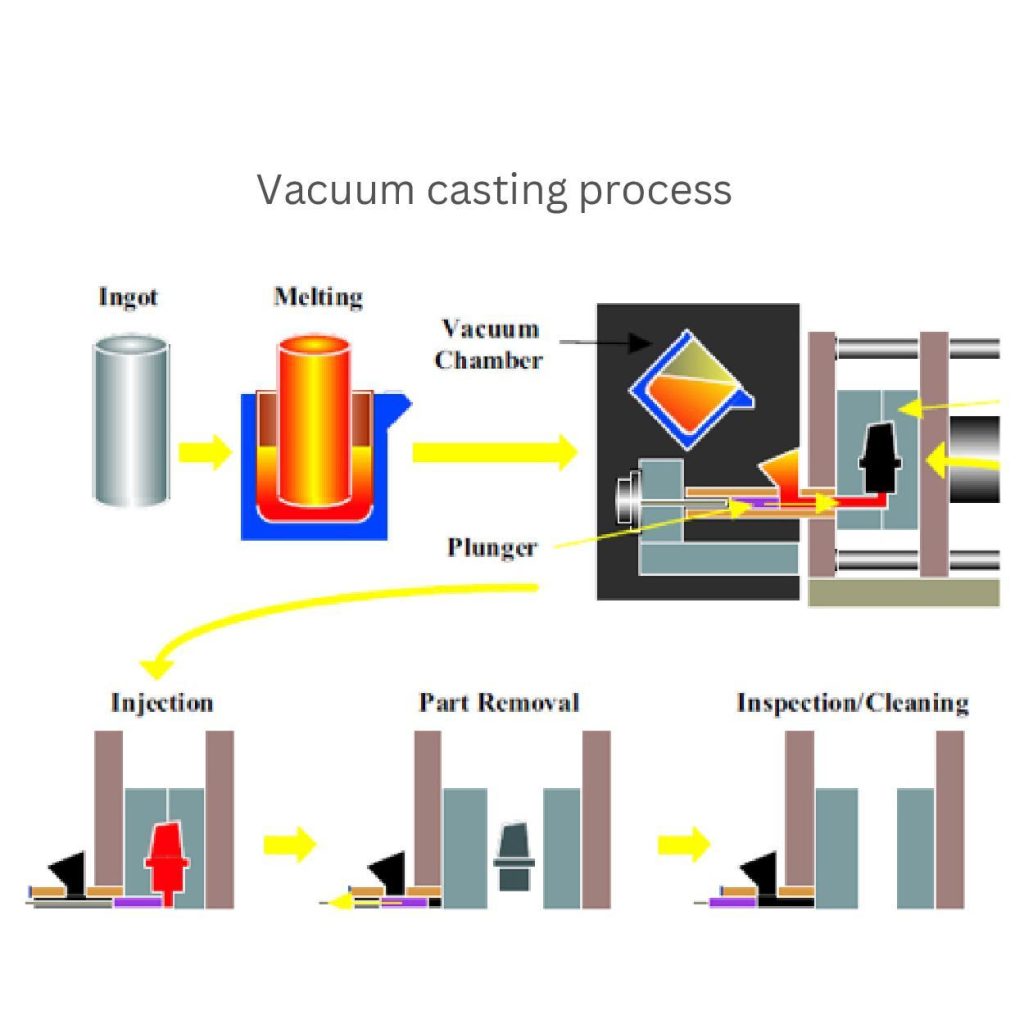

1. Fundição a vácuo

Durante a fundição a vácuo, os fundidores derretem o lingote em um forno. Eles transferem esse metal derretido para uma câmara de vácuo usando um êmbolo. O metal é então empurrado em direção à matriz de aço sob um nível de vácuo de 50-100 mbar. Após o resfriamento, você obterá a peça em formato quase líquido ao abrir as metades do molde.

O vácuo na cavidade da matriz elimina o ar e certos defeitos. Esse é o método incorporado. Ele minimiza o aprisionamento de ar. Isso pode enfraquecer seu material.

É melhor do que o método HPDC tradicional. A configuração da fundição a vácuo pode custar $200.000 e oferecer um tempo de ciclo por peça de cerca de 1 a 2 minutos.

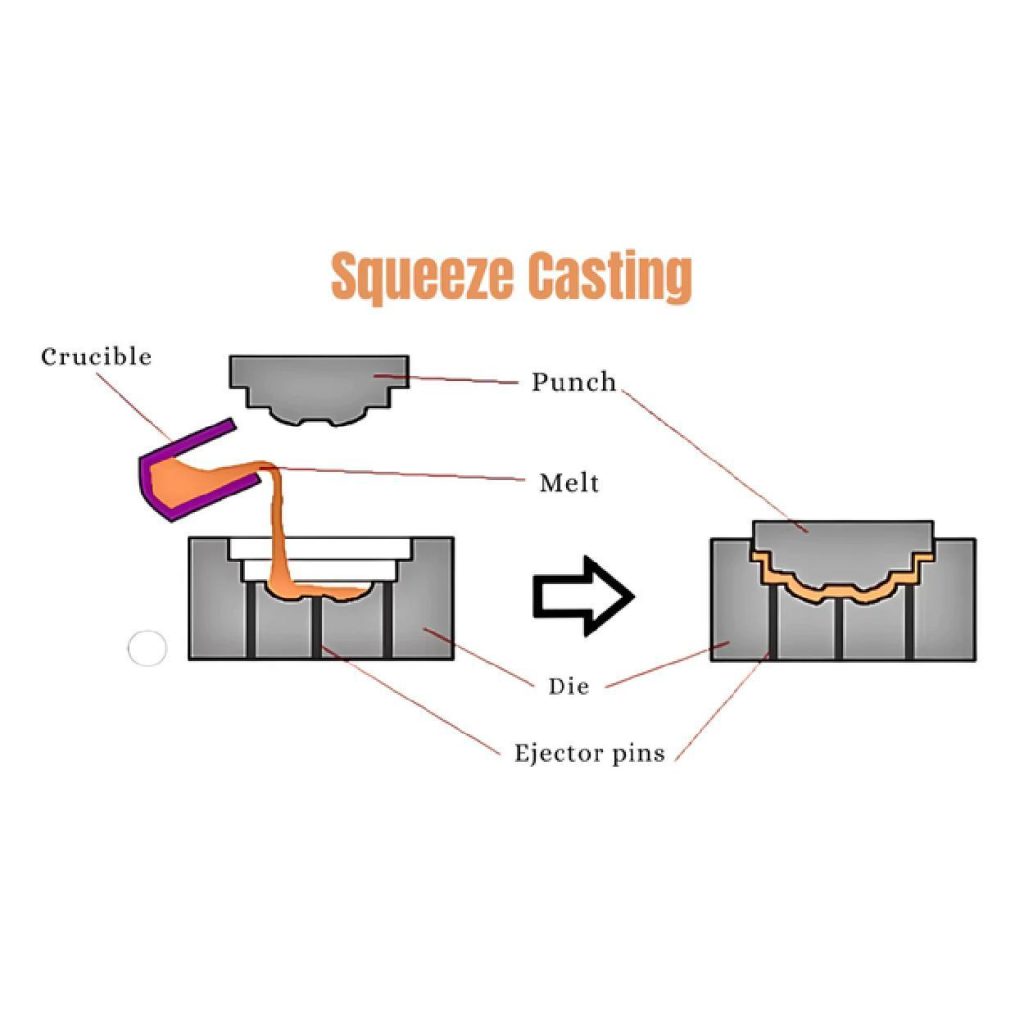

2. Squeeze Casting

No método de compressão, os fabricantes primeiro derretem o metal em um cadinho e, em seguida, despejam-no na matriz sob alta pressão (normalmente de 100 a 150 MPa). Eles preenchem completamente a seção inteira pressionando o punção.

Essa peça perfurada ajuda a remover qualquer presença ou lacunas de ar do molde. Os pinos ejetores montados no molde empurram a peça moldada para fora quando ela esfria e solidifica.

A fundição por compressão pode produzir peças densas, como blocos de motor e carcaças de caixas de câmbio. No entanto, é necessário um tempo de ciclo mais longo (2 a 4 minutos) e um investimento maior, de até $250.000. Ele utiliza totalmente o líquido. Você pode usar o método de fundição por compressão para peças resistentes, como componentes de motor.

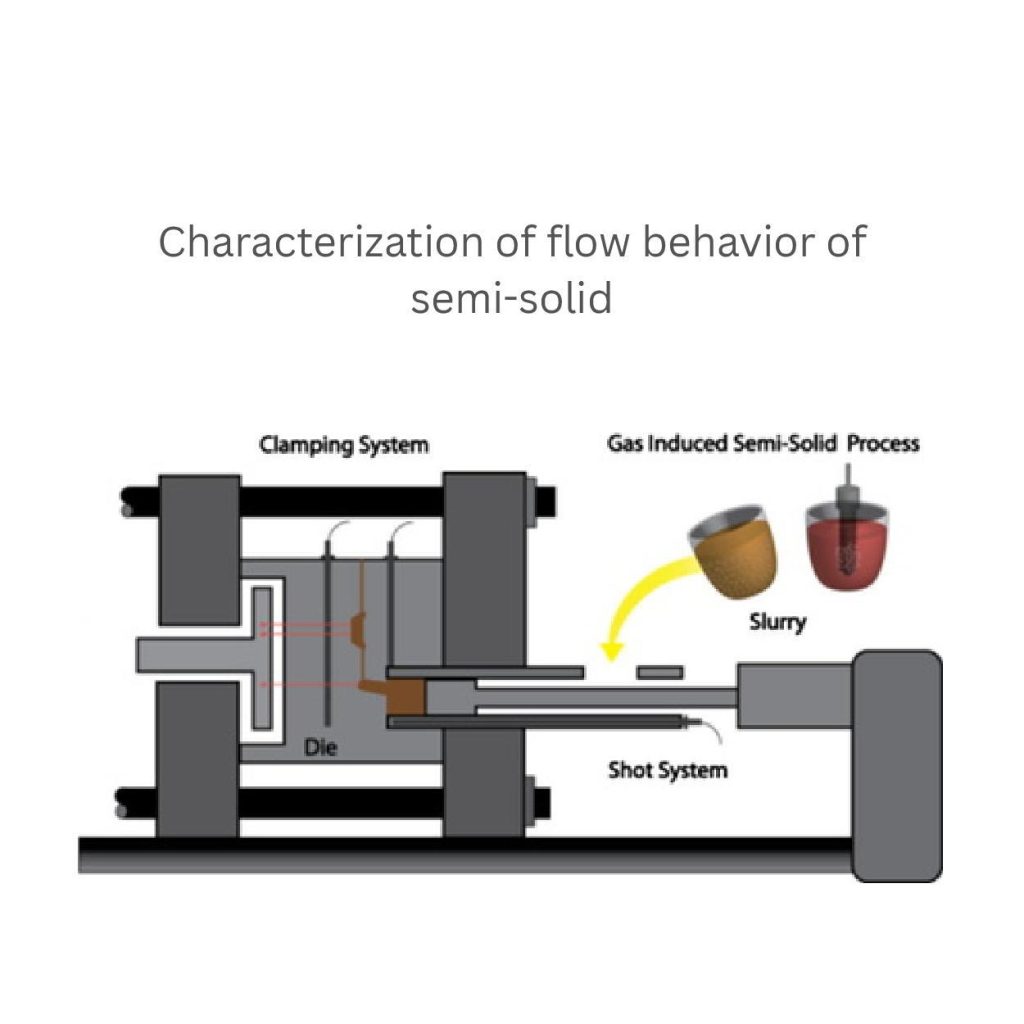

3. Fundição sob pressão semissólida

Para fundição sob pressão semissólida, prepare a pasta de metal usando o método induzido por gás. A pasta deve estar parcialmente na forma líquida e uma fração parcialmente sólida (30-70%). Em seguida, carregue essa pasta por meio de sistemas de injeção na matriz.

Os sistemas de fixação das matrizes permanecem firmemente travados até que o metal seja limado uniformemente e dê forma ao produto.

Mantenha os parâmetros, como a temperatura de processamento logo abaixo do ponto de fusão do fundido e prensas de 50 a 100 MPa.

A combinação de fundição e forjamento diferencia esse processo das fundições a vácuo e por compressão. Ele pode exigir um orçamento de $ 300.000 a $400.000 e levar de 1 a 3 ciclos por unidade.

Você pode usar esse processo para fabricar peças com microestrutura. Porque isso é melhor para dar a elas a resistência e a precisão necessárias.

Limitações e desafios

- Fundição a vácuo: Esse processo custa altos investimentos, em torno de $200.000. Você pode ter dificuldades para criar componentes de paredes finas com essa técnica. Porque ela não suporta espessuras abaixo de 3 mm. Além disso, não é possível criar uma peça altamente complexa. Por exemplo, peças que incluem cortes inferiores ou cantos afiados e cuja complexidade excede 7-8 em uma escala de 10 pontos não podem ser obtidas por meio de fundição a vácuo.

- Moldagem por compressão: Ele torna seu ciclo de produção mais lento em até 20-30% do que a fundição a vácuo. O squeeze casting é caro para indústrias de pequeno porte (custos de instalação em torno de $250.000). Além disso, esse processo não pode produzir peças de paredes finas com espessura inferior a 4 mm. Além disso, ele não permite a produção de formas complexas, como estruturas de treliça intrincadas.

- Fundição sob pressão semissólida: O processo semissólido é mais caro do que a fundição a vácuo e a fundição por compressão. Ele é limitado a ligas específicas adequadas para estados semissólidos. Além disso, ele exige muito esforço de sua parte se você quiser fazer peças com espessuras abaixo de 5 mm. Os semissólidos também não facilitam geometrias extremas que excedam um nível de complexidade de 9 em uma escala de 10 pontos.

Projeto e fabricação de matrizes para HPDC

Fatores que influenciam a vida útil da matriz

Você deve saber que a ciclagem térmica ocorre com mudanças de temperatura de 200 a 400 °C. Isso causa rachaduras.

Da mesma forma, se você empurrar o metal a velocidades superiores a 50 m/s, ele desgasta a superfície. Isso leva à erosão.

Alguns outros fatores que ocorrem nos metais ao longo do tempo incluem corrosão, ferrugem, resistência e fraqueza. Esses impactos ocorrem porque seus metais geralmente contêm mais de 2% de cloro. Isso reduz a vida útil da matriz em 30-50%.

Importância da ventilação e do resfriamento

Otimize os sistemas de ventilação para reduzir os escapes de ar durante a fundição. Essas configurações devem manter as taxas de fluxo de ar de 100 a 150 cm³/s. Evite o superaquecimento e mantenha o processo de temperatura da matriz. Para isso, defina os canais de resfriamento entre 200°C e 250°C.

Além disso, um problema negligenciado, como o estresse térmico, ocorre quando você não consegue regular as diferenças de temperatura que excedem 50 °C. Isso causa rachaduras e deformações na matriz.

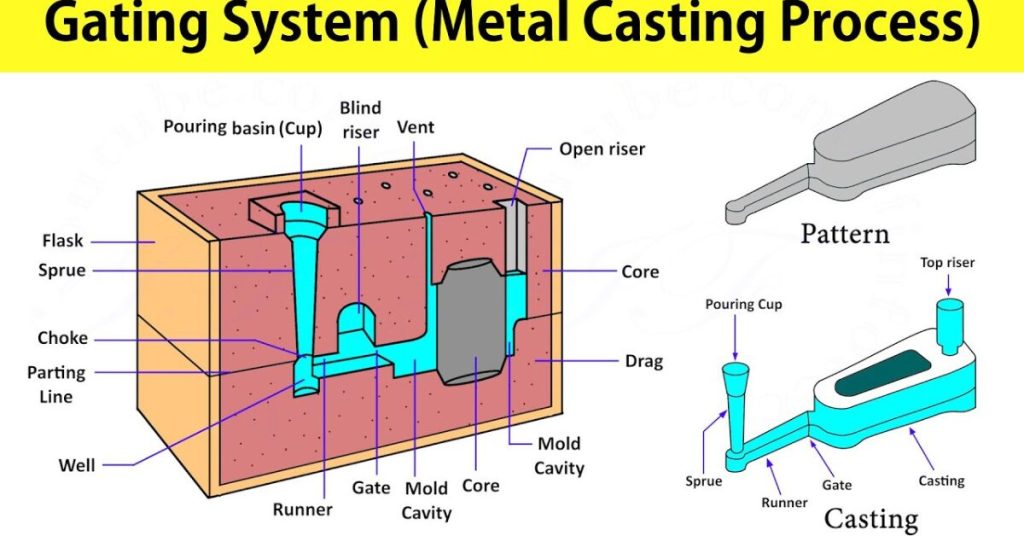

Gating e Risering

As comportas atuam como o caminho na matriz. Elas controlam o fluxo de metais liquefeitos com espessura de 5 a 10 mm dos canais. Enquanto isso, os risers nas configurações de usinagem existem para preencher as substâncias da matriz de maneira uniforme. Seu diâmetro é de 20 a 30 mm. O alinhamento inadequado desses fatores pode causar porosidade nos produtos.

Materiais de matriz para diferentes ligas

Esse é o aspecto mais importante a ser considerado. Tente escolher a liga mais forte para fazer uma matriz, tendo em mente o metal de produção que está sendo fundido. Por exemplo, aço, cobre ou alumínio.

No entanto, o aço é usado principalmente em matrizes porque é forte e pode suportar altas temperaturas. O cobre é um bom metal que pode transferir calor com eficiência nas peças. O alumínio está sempre disponível para a fabricação de peças leves.

Processos de fabricação de matrizes

Você pode fazer matrizes usando dois métodos. Entre eles, um é a usinagem por descarga elétrica (EDM), e o outro é a usinagem CNC de precisão.

O processo EDM é adequado para a fabricação de matrizes com cortes mínimos de 0,01 mm. Ele vaporiza o material usando descargas elétricas.

Com o CNC, os fabricantes integram ferramentas automatizadas para produzir matrizes de formas complexas. Esse processo é bom para protótipos e formas com tolerâncias de até 0,1 mm.

Revestimentos de matrizes

Você sabia que a aplicação de revestimentos como cerâmica ou galvanoplastia em uma matriz pode aumentar sua vida útil em 30-50%? Você pode aplicar revestimentos de cerâmica em peças que devem ser expostas a mais de 300 °C. Entretanto, a galvanoplastia pode aumentar a durabilidade da superfície e o acabamento das matrizes.

Otimização e controle de processos em HPDC

Análise de peças

Analise a peça e verifique a praticidade do projeto de fundição. Concentre-se na espessura da parede (normalmente de 2 a 5 mm) e nos ângulos de inclinação (1 a 3 graus) para uma ejeção suave. Essa fase demonstra as áreas de erro reais e os pontos de estresse para você.

Superfície de separação

Mantenha as superfícies de separação planas ou certifique-se de que elas sigam os contornos naturais. Isso reduzirá o brilho e permitirá a fácil remoção da peça fundida. Isso também reduz o tempo de usinagem em 20-30%.

Projeto do sistema de moldes

Os principais componentes dos projetos de moldes podem ser portas, canais e aberturas. Otimize-os para obter um fluxo uniforme. Por exemplo, o comprimento do canal (100-200 mm) e a espessura da porta (5-10 mm) podem tornar sua produção livre de defeitos.

Otimização dos parâmetros do processo

Os parâmetros do processo incluem velocidade de injeção (4-6 m/s para enchimento uniforme), pressão de retenção (500-800 bar) e taxa de resfriamento (20-50 °C/s). Você deve defini-los adequadamente para produzir peças com dimensões precisas e sem erros.

Documentação e fabricação 2D

Os desenhos técnicos 2D ajudam você a seguir os detalhes do projeto e a minimizar os defeitos. Para isso, os fabricantes usam usinagem CNC e EDM para matrizes. Dessa forma, eles podem atingir tolerâncias de até 0,01 mm.

Simulação HPDC

No HPDC, a simulação de dinâmica de fluidos computacional (CFD) e a análise de elementos finitos (FEA) são úteis. Eles podem lidar com a térmica, o fluxo e o estresse nos projetos de moldes. Além disso, com eles, você pode reduzir os prazos de entrega em cerca de 40%. Eles melhoram ainda mais a qualidade inicial.

Controle adaptativo e SPC

Os sistemas de controle adaptativo incluem algoritmos de IA. Com eles, você pode modificar as configurações do processo de forma dinâmica. Além disso, ele ajuda a reduzir o desperdício de material em 20-30%, reduzir os custos de produção e melhorar a qualidade.

Da mesma forma, usando o controle estatístico de processos (SPC), é possível monitorar e controlar a produção. Ele ajuda os fabricantes a produzir resultados consistentes por meio da análise de tendências de dados. Eles também podem eliminar a variabilidade em parâmetros críticos.

Controle de processos em tempo real

Agora você pode ajustar as configurações durante a fundição por meio de sensores e atuadores. Os termopares medem a temperatura dos metais (200°C-450°C).

Os transdutores convertem quantidades físicas de pressão de injeção (500-1200 bar) em sinais elétricos. Portanto, a adoção do controle de processo em tempo real permite a atualização instantânea dos parâmetros.

Conclusão:

Os fabricantes usam o método de fundição sob pressão para produzir peças com bons detalhes. É a técnica mais rápida. Ela pode converter alumínio fundido, zinco ou magnésio metálico em peças de aplicação com formatos variados. Entretanto, é importante desenvolver uma matriz perfeita. Porque isso tem um impacto direto nos resultados finais. Portanto, tente usar ferramentas avançadas, como IA, FEA, CFD, etc., para ajustar instantaneamente os parâmetros do HPDC.

0 comentários