A fundição de alumínio é um processo de fabricação comum, famoso por produzir componentes precisos e duráveis em grande escala. Ele é feito forçando o alumínio derretido em um molde preenchido com alta pressão, que produz formas intrincadas e complexas com alta precisão dimensional. A fundição sob pressão de alumínio é especialmente útil para produzir peças com boa relação resistência/peso; portanto, o processo é mais adequado para os setores automobilístico, aeroespacial, eletrônico e de maquinário industrial. Ele permite a produção de peças menores e maiores, geralmente não exigindo muita usinagem pós-produção.

Os benefícios da fundição de alumínio são a relação custo-benefício, a homogeneidade das peças e a leveza do alumínio, que oferece vantagens de eficiência de combustível e desempenho em veículos e máquinas. Mas, como em qualquer processo de fabricação, ele tem limites. Alguns projetos podem ser mais viáveis, dependendo dos altos custos iniciais de investimento em ferramentas, das limitações do tamanho das peças que podem ser suportadas e da possibilidade de ter de lidar com questões como a porosidade.

Neste artigo, os pontos fortes e fracos do fundição sob pressão de alumínio são examinados para fornecer uma visão geral do uso e dos desafios desse metal no setor, o que pode orientar um processo eficiente de tomada de decisões nos negócios.

O que é fundição sob pressão de alumínio?

Na fundição de alumínio, o metal fundido (alumínio) é injetado, sob alta pressão, em um molde (matriz) feito de aço para fabricar componentes detalhados com precisão e alta resistência. A produção das peças usando esse processo é bem-sucedida por não levar muito tempo na usinagem e no acabamento, portanto, é barato usinar em grande escala. Os moldes fabricados em fundição sob pressão podem durar milhares de vezes, aumentando assim sua viabilidade econômica para produção em larga escala.

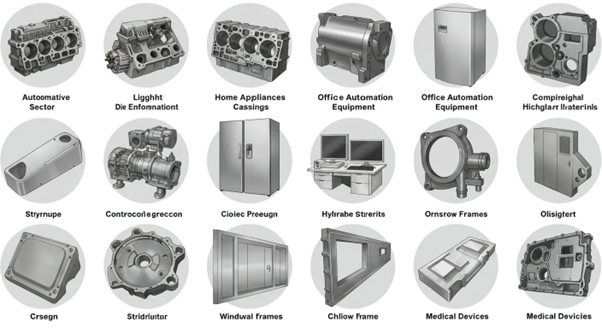

A abordagem é especialmente prática para a fabricação de formas complexas em materiais finos com geometrias complexas que não poderiam ser facilmente geradas por outras técnicas de fabricação, como usinagem ou forjamento. Alguns dos usos populares da fundição de alumínio são peças de motor em carros, carcaças de aparelhos eletrônicos e outras estruturas usinadas de equipamentos.

Vantagens da fundição sob pressão de alumínio

1. Durabilidade e alta resistência

As peças feitas de fundição sob pressão de alumínio são consideradas robustas, o que proporciona às indústrias peças exigentes, duradouras e com espécimes perfeitos. O próprio metal alumínio é leve, mas forte e, quando fundido nesse processo, cria peças que são resistentes mesmo em condições operacionais extremas. Essas qualidades permitem que a fundição de alumínio tenha grandes perspectivas nos setores automotivo, aeroespacial e industrial.

Além disso, a densidade do molde da cavidade e a possibilidade de fabricar as peças com características altamente específicas tornam o componente mais forte como um todo. Os componentes do bloco do motor e da transmissão produzidos por meio de fundição sob pressão de alumínio podem oferecer resistência às cargas e ao calor envolvidos nas atividades do motor sem quebrar antes do tempo.

2. Eficiência de custo

A produção em massa usando fundição sob pressão de alumínio é muito econômica. A essência de usar o mesmo molde em mais de uma produção garante uma redução no custo de produção por unidade à medida que a quantidade de unidades aumenta. Essa eficiência é muito alta e há um desperdício mínimo do material usado em comparação com outras técnicas de fundição. O preço acessível do alumínio e sua circulação contribuem em grande parte para a economia do processo de fundição sob pressão.

Além disso, a fundição sob pressão de alumínio minimiza a usinagem pós-produção, reduzindo assim os custos manuais. A fundição sob pressão de alumínio oferece uma solução calculada em setores cujos processos exigem peças de alta produção com baixo custo e qualidade.

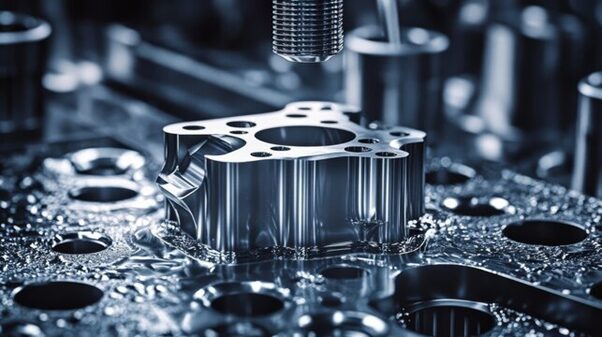

3. Precisão e veracidade

A alta precisão e a consistência das peças são um dos principais méritos da fundição de alumínio. O resultado do processo de injeção de alta pressão é que cada peça é igual à outra, exceto pelo fato de haver poucos desvios. A consistência nesse nível, ou melhor, alto, é especialmente significativa no campo da eletrônica, da indústria automotiva e aeroespacial, onde um conjunto de peças deve ser medido com muita precisão e ser capaz de atingir um alto nível de desempenho.

A técnica permite a fabricação de peças com detalhes finos, bordas afiadas e paredes finas, tudo em uma base de tolerância estreita. Essa é uma capacidade que reduz o tempo e o custo do processo de pós-fundição, como a usinagem.

4. Propriedades de peso leve

O alumínio é um metal muito leve e, ao ser fundido em um molde, permanece o mesmo, e essa propriedade o qualifica para aplicações em que o peso do item é essencial. Os componentes usados em setores como o automotivo e o aeroespacial têm um peso considerável no aumento do desempenho e da eficiência do combustível. O fato de os componentes produzidos por meio de fundição sob pressão de alumínio serem leves facilita a redução do peso total do veículo ou da aeronave, aumentando assim a economia de combustível e o desempenho.

Por exemplo, a fundição sob pressão de alumínio é aplicável na produção de blocos de motor leves e outros componentes em automóveis, o que ajuda a melhorar a quilometragem e o controle de gás.

5. Resistência à corrosão

Devido à sua natureza inata, o alumínio tem uma forte resistência à corrosão, pois desenvolve naturalmente uma camada protetora sobre sua superfície, conhecida como óxido. Isso ajuda principalmente na área em que os componentes precisam lidar com umidade, produtos químicos ou altas temperaturas. A fundição sob pressão de alumínio, portanto, oferece desempenho duradouro em diversas condições externas e adversas, inclusive em sistemas elétricos marítimos e externos.

Outra grande vantagem dessa técnica de fundição é que a resistência à corrosão do alumínio prolonga a vida útil dos componentes, garantindo assim que eles não precisem de reparos ou substituições frequentes.

6. Versatilidade

As fundições sob pressão de alumínio apresentam uma flexibilidade dez vezes maior em relação às variedades, formatos, formas e complexidade das peças a serem fundidas. Entre as coisas que esse processo pode criar estão desde peças menores, como componentes pequenos e complexos, como engrenagens e conectores, até peças maiores, como carcaças e peças estruturais. É altamente flexível, o que predetermina a aplicação em áreas tão amplas como automotiva, aeroespacial, outros eletrônicos e maquinário industrial.

A capacidade de fundir peças de alumínio com diferentes geometrias e recursos oferece aos projetistas a capacidade de fabricar peças que atendam especificamente às necessidades da aplicação individual, bem como em termos de resistência, peso e funcionalidade.

Desvantagens da fundição sob pressão de alumínio

1. Custos elevados com o primeiro ferramental

Os altos custos de ferramental da fundição de alumínio são uma das principais desvantagens desse método de fundição. O processo de fundição envolve o uso de moldes ou matrizes, que geralmente são criados com o uso de aço e cuja criação pode ser muito cara. Esse gasto inicial pode ter um custo proibitivo em relação à produção em pequena escala. Ainda assim, à medida que o volume aumenta, o custo unitário de produção se torna menor, o que explica por que a fundição sob pressão é mais econômica em grandes volumes.

Além disso, o processo de projeto e manutenção dos moldes pode ser sofisticado e exige mão de obra especializada para prolongar sua vida útil e seu desempenho.

2. Restrição a peças menores

Embora o processo de fundição de alumínio possa proporcionar alta precisão nas peças, ele é, em geral, um processo de produção melhor quando as peças são menores. A matriz e o processo de fundição restringem o tamanho máximo dos componentes que podem ser produzidos com eficiência. Quanto maiores forem as peças, mais complicados serão os moldes e maior será a pressão envolvida, o que acarretará custos e levará mais tempo.

Outros processos de fabricação, como fundição em areia ou forjamento, podem ser mais sensatos no caso de aplicações em que são necessárias grandes partes da estrutura.

3. Complexidade do projeto

A fundição sob pressão de alumínio tem uma ampla aplicação, mas há limitações de projeto que devem ser levadas em conta. Paredes finas e detalhes podem ser um desafio, e a fundição de certas formas complexas pode ser problemática. O projeto da peça também deve permitir que o alumínio fundido entre livremente no molde e, dessa forma, as peças podem não ser fabricadas facilmente quando tiverem geometrias muito complexas ou cortes inferiores.

Além disso, o próprio processo de fundição pode apresentar algumas restrições, como a espessura das paredes e as bordas afiadas, que podem exigir outras alterações no projeto.

4. Problemas de porosidade

Também é possível haver porosidade em algumas peças fundidas de alumínio; isso é o aprisionamento de pequenas bolhas de ar ou vácuos dentro da peça fundida. São falhas que podem prejudicar a rigidez do componente ou levar a problemas de funcionamento durante a fabricação ou o desempenho do produto acabado. A porosidade normalmente surge nos casos em que o processo de fundição não é manuseado corretamente ou pode ser um problema de contaminação do material.

Embora isso possa ser superado por meio de medidas adequadas de controle de qualidade, é possível que haja perigo, principalmente nos componentes altamente estressados.

5. Impacto ambiental

Não se deve negligenciar os efeitos ambientais da fundição de alumínio. A energia necessária para aquecer o alumínio, bem como a pressão empregada na fundição, pode ser enorme, e o esquema de fabricação pode produzir resíduos e poluentes. Além disso, a reciclagem e o descarte da fundição de alumínio podem ser difíceis, pois o material precisa ser separado dos outros componentes.

No entanto, o alumínio é um material altamente reciclável, e esse setor também está continuamente desenvolvendo práticas cada vez mais sustentáveis para reduzir o impacto ambiental da fundição sob pressão.

Tipos de fundição sob pressão de alumínio

A fundição sob pressão de alumínio tem vários tipos, que podem ser classificados de modo geral com base nos procedimentos específicos usados durante o processo de fundição. Esses procedimentos diferem de acordo com o equipamento, os volumes de produção e a complexidade das peças. Os principais tipos de fundição sob pressão de alumínio estão indicados abaixo:

1. Fundição sob pressão (HPDC)

O metal mais amplamente empregado para fundição é o alumínio, e o maior número de tecnologias é empregado na fundição de alta pressão. Ela é feita com alumínio fundido sendo forçado em um molde de aço a uma pressão muito alta (cerca de 1.000 a 4.000 psi). A pressão intensa garante que todas as cavidades do molde sejam preenchidas pelo alumínio fundido para criar uma precisão superior das peças com baixa porosidade. O procedimento é mais adequado quando se deseja produzir em massa componentes de pequeno e médio porte, que incluem blocos de motores automotivos, carcaças de transmissão e revestimentos eletrônicos.

Principais recursos:

- A precisão e a qualidade de parte a parte são altas, contínuas e de precisão de parte a parte

- Adequado para uma grande empresa de manufatura

- Aplicável a peças de geometria complexa

2. LPDC (fundição sob pressão de baixa pressão)

Na fundição sob pressão de baixa pressão, a pressão que empurra o alumínio fundido para o molde é menor (geralmente de 2 a 15 psi). O alumínio é mais comumente injetado de um reservatório sob o molde e, dessa forma, a cavidade do molde pode ser preenchida de maneira mais lenta e controlada. É comumente empregada na fabricação de componentes maiores, e essa técnica de produção é preferida quando altos níveis de resistência mecânica e baixos níveis de porosidade são de importância crítica.

Principais recursos:

- Mais adequado para peças maiores e com paredes mais espessas

- Porosidade estreita e melhor resistência da peça

3. Fundição sob pressão por gravidade (GDC)

A fundição por gravidade (também conhecida como fundição em molde permanente) é um processo no qual o alumínio fundido é introduzido em uma "cavidade do molde" de fundição por gravidade e sem o uso de qualquer pressão externa. O processo utiliza a gravidade para encher o molde, que normalmente é submetido a um enchimento mais lento do que na fundição sob pressão. A fundição por gravidade é normalmente usada para fundir peças de médio a grande porte que precisam de um bom acabamento superficial e propriedades mecânicas, ou seja, peças de máquinas, carcaças de máquinas e peças de motores.

Principais recursos:

- Grande o suficiente para receber peças maiores

- O custo do ferramental é menor em comparação com a fundição sob pressão de alta pressão

- Ele é aplicado com frequência a peças de complexidade média

4. Squeeze Casting

A fundição por compressão é uma parte híbrida, que é uma combinação de fundição sob pressão e forjamento. Durante o processo, o alumínio fundido é depositado em um molde e, em seguida, há pressão sobre ele, e a pressão obriga o material ou os materiais a preencher todas as seções da cavidade do molde. Esse é um processo perfeito quando se trata de criar um componente que precisa de um alto nível de acabamento de superfície e de alta resistência mecânica. Os materiais combinam bem na fundição por compressão, que normalmente é empregada nos setores aeroespacial, militar e automotivo, nos quais a resistência e a durabilidade são os fatores críticos.

Principais recursos:

- Fabrica peças de alta resistência

- Reúne as vantagens da fundição e do forjamento

- Aplicável a componentes complicados de alto desempenho

5. Fundição sob pressão a vácuo

A fundição sob pressão a vácuo se assemelha ao processo de fundição sob pressão de alta pressão, exceto pelo fato de que é aplicado um vácuo na cavidade do molde. Isso minimiza o número de bolsas de ar e outras imperfeições, resultando em peças de qualidade superior. Geralmente, é aplicado na produção de peças feitas de alumínio em que há uma geometria interna complexa ou quando as dimensões precisam ser mantidas dentro de uma tolerância rígida, incluindo lâminas de turbina, troca de calor e componentes baseados no setor aeroespacial.

Principais recursos:

- Fabrica componentes que têm pouca inclusão de ar ou orifícios

- Mais adequado para casos em que se exige alta resistência e precisão de espessura das peças

- Uso de aplicativos críticos de alto desempenho

6. Fundição sob pressão em câmara fria

Na fundição sob pressão com câmara fria, o alumínio fundido é despejado na câmara de injeção e pressionado na matriz com um êmbolo de alta pressão. A diferença mais notável entre a fundição sob pressão com câmara fria e a fundição sob pressão com câmara quente é que, na primeira, o metal fundido não é mantido em contato direto com o mecanismo de injeção. A técnica é normalmente aplicada a materiais com alto ponto de fusão, como ligas de alumínio. A fundição sob pressão com câmara fria é muito utilizada nos setores automotivo, aeroespacial e eletrônico.

Principais recursos:

- É apropriado para ser usado com ligas de alto ponto de fusão, como o alumínio.

- Geralmente aplicado às peças que precisam ser mais fortes e duráveis.

- Consome mais energia e investimento em equipamentos

Futuro da fundição sob pressão de alumínio

Aumento da demanda por materiais leves e de alta resistência

A pressão das indústrias para encontrar soluções mais eficientes em termos de combustível e ambientalmente sustentáveis contribui para o fato de que a demanda por materiais leves e de alta resistência, incluindo o alumínio, aumenta. A fundição sob pressão de alumínio pode atender a essas necessidades, principalmente nos setores automotivo, aeroespacial e de energia renovável. A fundição sob pressão de alumínio permite a criação de peças fortes, porém leves, e, por sua vez, ajuda a criar produtos que ajudam a aumentar a eficiência geral e a minimizar a pressão ambiental.

Oportunidades no setor de veículos elétricos (EV)

Essa eletrificação de veículos (EVs) é uma oportunidade que provavelmente pode ser aproveitada pela fundição sob pressão de alumínio. Isso se deve ao fato de que os metais leves são vitais para aumentar o alcance e o desempenho dos carros; portanto, a fundição sob pressão de alumínio é a solução ideal para desenvolver as peças cruciais dos EVs. O alumínio oferece características de leveza e resistência a componentes importantes, como carcaças de bateria, chassi e painéis de carroceria, que estão envolvidos no aprimoramento da funcionalidade geral e da sustentabilidade dos veículos com motor elétrico.

O uso da tecnologia no processo de fundição

Os avanços tecnológicos têm aprimorado o futuro do processo de fundição de alumínio de várias maneiras, em relação à sua qualidade e produtividade. As melhorias nos materiais de matriz, molde e automação estão acelerando e garantindo a precisão do processo de fundição. O uso de automação aprimorada também minimiza os erros que podem ser cometidos por mãos humanas e, com tecnologias de molde inovadoras, o calor é melhor gerenciado, o que significa que há uma redução nos tempos de ciclo e a consistência é aumentada.

A produção de sustentabilidade e eficiência energética

A sustentabilidade continua sendo a principal influência no futuro da fundição de alumínio. Com o aumento das preocupações ambientais, os fabricantes estão buscando processos de produção mais amigáveis ao meio ambiente para reduzir a quantidade de carbono produzida durante os processos de fundição sob pressão. Além disso, o alumínio pode ser reciclado, o que é um recurso atraente para um mundo mais sustentável e sustentável. O processo de reciclagem passará por melhorias futuras que ajudarão a minimizar ainda mais as consequências ambientais da fundição de alumínio, tornando-a uma opção ainda melhor para ser empregada em uma fabricação ecologicamente correta.

GC Precision Mold: Seu fornecedor confiável de fundição sob pressão de alumínio

A GC Precision Mold é uma empresa especializada na produção de condições avançadas de fundição sob pressão em alumínio para atender a vários setores. Nossos componentes de engenharia de precisão ostentam o estado da arte, com anos de experiência, são o mais alto padrão de desempenho e durabilidade. Nos setores automobilístico, aeroespacial ou de máquinas industriais, nossos processos de fundição de alta tecnologia proporcionam peças leves, altamente eficientes e resistentes, que são altamente econômicas.

Isso porque somos o seu braço direito e garantiremos que, no que diz respeito ao projeto inicial e à produção final, prestaremos o melhor serviço possível, dentro dos seus limites, é claro, para que o que você precisa seja feito de forma eficaz e eficiente. Ao escolher o molde de precisão da GC, você pode contar com resultados de alta qualidade que mantêm o seu negócio funcionando.

Conclusão

Esse processo de manufatura é uma técnica de manufatura comparativamente eficaz e dupla que apresenta inúmeros benefícios, como resistência, custo-benefício, excelente precisão e leveza. Ela tem sido adequada em diferentes setores devido à sua capacidade de fabricar peças duráveis e confiáveis, que abrangem diferentes indústrias, como a automotiva e a eletrônica. No entanto, existem desafios, que incluem ferramentas caras no início do processo, restrições de tamanho das peças e possíveis problemas de porosidade.

Por fim, a determinação de aplicar ou não o uso de fundição sob pressão de alumínio dependerá das necessidades da aplicação. Embora não seja aplicável em todas as situações, pode-se dizer que, em situações em que é necessário produzir quantidades em massa de peças de pequeno e médio porte com propriedades mecânicas superiores, a fundição sob pressão de alumínio é um dos métodos de fabricação modernos mais avançados nesse sentido.

Perguntas frequentes

1. O que é alumínio fundido sob pressão?

Durante o processo de fundição de alumínio, o alumínio fundido é injetado em um molde sob pressão para formar componentes precisos e duráveis, mais adequados para a produção de grandes volumes.

2. Quais são os prós da fundição de metal em alumínio?

Ele é preciso, econômico, fino e resistente, e esse fato permite que seja ideal em peças complexas que envolvem os setores automotivo e aeroespacial.

3. Quais são as limitações?

O ferramental inicial é caro e é mais adequado para peças de tamanho pequeno a médio. Também pode ocorrer porosidade, que pode resultar em um problema com a resistência da peça.

0 comentários