A fundição de alumínio é um dos processos de produção mais eficientes e precisos que envolve a liquefação do alumínio, que é injetado sob pressão em um molde de aço e, quando resfriado e selado, assume a forma desejada. Ele é conhecido por sua capacidade de criar geometrias complexas, detalhes intrincados e superfícies lisas, razão pela qual é adequado para setores que exigem componentes de alto desempenho. O alumínio é um material popular de fundição sob pressão devido ao seu fator de leveza, combinado com sua força e excelente resistência à corrosão.

O processo proporciona excelente precisão dimensional, o que é essencial para as peças que exigem limites rigorosos. A fundição de alumínio pode produzir peças em massa nos setores automotivo, aeroespacial, eletrônico e de bens de consumo devido à sua velocidade de produção. Ela suporta uma alta taxa de volume, baixo pós-processamento e o fator de viabilidade de custo e, portanto, é preferida em relação a outras técnicas de fabricação quando se trata da fabricação de peças pequenas e grandes. Além disso, o alumínio fundido pode ser reciclado; portanto, o processo é sustentável.

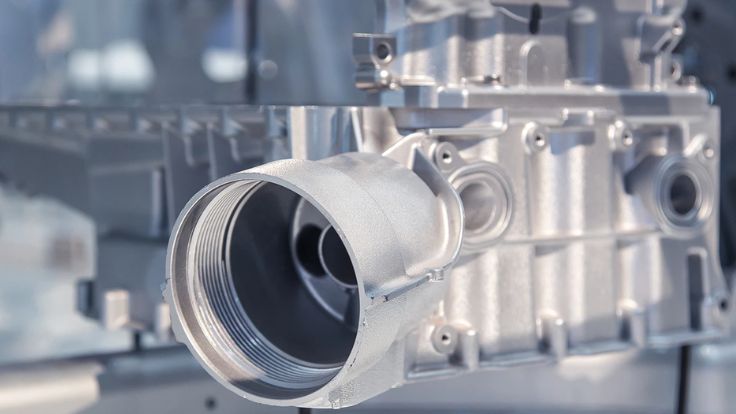

Fundição sob pressão de alumínio

Em um processo de fundição sob pressão, o alumínio fundido é pressurizado e forçado em uma máquina de fundição sob pressão de alumínio equipada com um molde de aço (chamado de matriz) para moldar peças complexas e altamente precisas. O processo é comumente usado na produção de peças de formas complexas, com precisão dimensional bem definida e superfícies de acabamento lisas. A fundição de alumínio é reconhecida por produzir peças duráveis, leves e resistentes à corrosão, adequadas a setores como o automobilístico, aeroespacialA fundição sob pressão é um processo de fabricação de produtos eletrônicos e de consumo. O processo de fundição sob pressão garante a repetibilidade das peças, e sua produção é altamente eficiente, com desperdício limitado de materiais e itens acabados que exigem pouco ou nenhum processamento. O alumínio e a precisão do processo de fundição sob pressão fazem com que essa seja uma maneira natural de fabricar peças metálicas de alto volume e qualidade superior.

Qual é o processo de fundição sob pressão de alumínio?

Há algumas etapas importantes no processo de fundição de alumínio sob pressão:

- Preparação do molde: Um molde, ou um molde comumente construído em aço, é criado com duas metades que formam a forma final da peça desejada. O pré-aquecimento e a lubrificação do molde são realizados para facilitar a retirada da peça fundida.

- Derretimento: Enquanto está no forno, o alumínio amolecido é levado à forma fundida, a uma temperatura de aproximadamente 660 °C (1220 F).

- Injeção: O alumínio fundido é injetado na cavidade do molde sob alta pressão e é injetado rapidamente para evitar que detalhes intrincados se espalhem durante o processo de injeção.

- Resfriamento e ejeção: Quando o molde é preenchido, o alumínio é resfriado e solidifica no molde. As metades do molde são separadas e a peça é ejetada após o resfriamento.

- Acabamento: Posteriormente, a peça fundida pode ser manuseada para atingir suas especificações, como o processamento que pode incluir corte, usinagem ou outros tipos de tratamento de superfície.

Tipos de fundição sob pressão de alumínio

Devido à variabilidade do procedimento de fundição, juntamente com as diferentes propriedades do molde, há vários tipos em que a fundição de alumínio pode se enquadrar. Estas são as principais categorias de processos de fundição de alumínio:

1. Fundição sob pressão

A fundição sob pressão de alumínio é feita principalmente por fundição sob pressão de alta pressão. Durante esse procedimento, um molde de aço (matriz) é inundado com alumínio fundido sob alta pressão para que o material preencha todas as cavidades e os detalhes complexos tenham alta precisão.

- Benefícios: boa precisão, alto acabamento na superfície e boa repetibilidade dimensional. É adequado para produção em massa.

- Aplicativos: Componentes automotivos, como blocos de motor, caixas de transmissão e peças internas automotivas, eletrônicos de consumo e maquinário.

2. Fundição sob pressão de baixa pressão

Na fundição sob pressão de baixa pressão, o alumínio derretido é despejado no molde em baixa pressão e, geralmente, na parte inferior do molde. O molde é preenchido lentamente com a ajuda da pressão para que o metal derretido possa fluir de forma constante dentro do molde e se solidificar.

- Benefícios: Ele pode ser usado para criar componentes maiores com menos defeitos, como porosidade, o que resulta em componentes mais resistentes.

- Aplicativos: Peças aeroespaciais, peças automotivas de grandes dimensões e peças estruturais em que são necessárias mais resistência e integridade do material.

3. Fundição sob pressão a vácuo

A fundição sob pressão exige a adição de vácuo para deslocar o ar e os gases do orifício do molde antes da injeção. Isso reduz sua porosidade, bem como outros defeitos criados pelo ar entranhado, e cria peças mais limpas e reproduzíveis.

- Benefícios: peças de qualidade superior com defeitos reduzidos, inclusive porosidade, características mecânicas superiores e resistência do material.

- Aplicativos: Componentes nos setores aeroespacial, de dispositivos médicos e de uso final em que a precisão dimensional e a resistência são necessárias.

4. Squeeze Casting

A fundição por compressão é uma combinação de fundição e forjamento. Ela combina as duas operações injetando alumínio fundido em um molde a alta pressão, mas também submetendo o molde a mais pressão durante o resfriamento.

- Vantagens: O melhor dos mundos da fundição e do forjamento, pois tem boa resistência e um ótimo acabamento de superfície e, portanto, é útil em áreas de alta tensão.

- Aplicativos: Peças automotivas que exigem uma combinação de resistência e formato complexo, como peças de suspensão e rodas.

5. Fundição de molde permanente

A fundição de molde permanente implica a utilização de moldes produzidos por metais que podem ser usados repetidamente. Diferentemente da fundição em areia, em que os moldes são descartáveis (ou seja, são usados uma vez), na permanente praticamente qualquer metal, como o aço, pode ser usado como molde que resista ao calor do alumínio fundido.

- Vantagens: Pode ser dimensionalmente mais preciso e ter acabamentos de superfície mais suaves do que os moldes de fundição em areia. Uma boa opção para a fabricação de peças em quantidades médias e altas.

- Aplicativos: Peças de pequeno e médio porte em aplicações automotivas e industriais, por exemplo, suportes, carcaças.

6. Fundição em areia de alumínio

A fundição em areia também pode ser empregada em alumínio, embora não seja tão comum quanto a fundição sob pressão. Nesse processo, um molde de areia é fundido e o alumínio fundido é despejado no molde. A produção única e de baixo volume é feita com moldes de areia.

- Benefícios: É adequado para uso quando se trata de fabricar peças grandes ou complicadas. Econômico para uso em produção de baixo volume.

- Aplicativos: Automóveis e indústrias marítimas, grandes peças fundidas em alumínio, por exemplo, blocos de motor, carcaças de bombas.

Requisitos de material de fundição sob pressão de alumínio

Para obter um componente durável e de qualidade, a fundição sob pressão de alumínio exige materiais especiais para obter os melhores produtos. Os principais recursos necessários para esse processo são:

- Ligas de alumínio: É essencial selecionar uma liga de alumínio porque ela desempenha um papel importante na aquisição das propriedades necessárias no produto final. As ligas de alumínio mais populares para fundição sob pressão são A380, A360 e A413. Essas ligas apresentam boa fluidez, força e resistência à corrosão.

- Material do molde: O material de molde comumente usado na fundição sob pressão de alumínio são os moldes de aço (as matrizes usadas). Os moldes de aço são muito duráveis e têm alta resistência para resistir a altas pressões e temperaturas. Aços para ferramentas, como H13 ou S7, tendem a ser usados por sua resistência à fadiga térmica e ao desgaste.

- Lubrificantes: Os moldes são lubrificados ou suas superfícies são tratadas com agentes desmoldantes para que haja menos ou nenhum atrito entre o molde e o material fundido e para evitar a aderência do material fundido dentro do molde. Isso garante a ejeção fluida da peça e prolonga a vida útil do molde.

- Forno: Deve haver um forno que leve os lingotes de alumínio à temperatura necessária para injetá-los no molde (normalmente entre 660 o C e 720 o C).

- Sistemas de injeção: O sistema de injeção de êmbolo e câmara precisa ser um sistema de material de alta resistência, pois precisa resistir às altas pressões às quais o alumínio fundido é impulsionado.

Quando selecionados e controlados com cuidado, esses materiais são capazes de produzir componentes de alumínio fundido sob pressão bem-sucedidos que se encaixam perfeitamente ou possuem o tamanho, a resistência e os acabamentos de superfície necessários que podem ser aplicáveis em qualquer setor.

Benefícios da fundição sob pressão de alumínio

- Geometrias complexas: Ele pode criar formas complexas com extrema precisão e menos necessidade de processamento extra.

- Alta relação entre resistência e peso: Uma das propriedades do alumínio, sua leveza e resistência, se presta a usos em que o peso é uma consideração importante.

- Resistência à corrosão: O alumínio pode adquirir naturalmente uma camada protetora de óxido, o que torna o metal muito resistente à corrosão.

- Excelente condutividade térmica e elétrica: É aplicável em componentes que precisam de condutividade de qualidade em relação a calor ou eletricidade.

- Reciclabilidade: O processo de reciclagem do alumínio é ecologicamente correto, pois o alumínio é cem por cento escalável.

Desvantagens da fundição sob pressão de alumínio

- Custos elevados de ferramental inicial: Pode ser muito caro projetar e fazer moldes para fabricar, especialmente para uma peça complexa.

- Escolha restrita de material: Isso se deve principalmente à aplicabilidade limitada aos materiais, uma vez que a escolha se limita principalmente ao alumínio e suas ligas, embora outros materiais possam não ser aplicáveis a esse processo.

- Problemas de porosidade: O gás pode ficar preso no alumínio fundido, dissolvendo o gás na porosidade, o que pode causar um vazio na peça fundida.

- Restrições de tamanho: O componente ou a peça fundida é limitado pela capacidade da máquina de fundição sob pressão.

Usos da fundição sob pressão de alumínio

Em muitos setores, a fundição sob pressão de alumínio está presente:

- Automotivo: Bloco do motor, carcaças de transmissão e peças estruturais.

- Aeroespacial: partes da estrutura e do motor da aeronave.

- Eletrônicos: Carcaças, produtos para equipamentos eletrônicos e dissipadores de calor.

- Bens de consumo: Equipamentos e energia para fabricação de alimentos.

- Industrial: Componentes hidráulicos e peças mecânicas.

Ligas de alumínio para fundição sob pressão

Várias ligas de alumínio estão normalmente disponíveis em fundições sob pressão:

- A380: Têm boa fluidez ou estanqueidade à pressão e se ajustam bem a qualquer forma complexa.

- A360: Ele oferece boa resistência à corrosão, principalmente quando necessário em ambientes marinhos.

- A413: Também chamado de aço de alta resistência e alta usinabilidade, é usado em componentes automotivos.

- B390: Ele tem um teor crítico de silício e a melhor resistência ao desgaste.

Todas as aplicações têm necessidades diferentes; portanto, cada liga tem propriedades alteradas de acordo com a aplicação, o que faz com que o fabricante escolha o material mais adequado.

Considerações sobre o projeto de fundição sob pressão de alumínio

Há vários fatores a serem considerados no projeto de peças em fundição sob pressão de alumínio:

- Espessura da parede: A espessura constante da parede garante que ocorra um resfriamento semelhante, o que diminui as chances de defeitos.

- Ângulos de rascunho: Há um ligeiro afunilamento das paredes do molde para que eles possam remover facilmente a peça fundida.

- Raios e filés: A adição de bordas arredondadas às bordas reduz a concentração de tensão, e o molde é preenchido.

- Design do portão: O projeto das comportas colocaria em prática o posicionamento adequado das comportas para obter um fluxo uniforme de metal e minimizar a turbulência.

- Mecanismos de ejeção: Dessa forma, alguns bons sistemas de ejeção podem ser projetados para evitar quebras na peça fundida e no processo de ejeção.

A conformidade com os seguintes princípios de projeto permite que os fabricantes tornem o processo de fundição eficiente e criem componentes metálicos de alta qualidade.

Tendências futuras da fundição sob pressão de alumínio

O setor de fundição de alumínio tem um futuro brilhante pela frente com base em melhorias tecnológicas, de materiais e de processos. É provável que algumas das novas tendências também dominem o setor:

Automação, robótica

Acredita-se que a automação terá uma influência positiva no aumento da eficiência e da consistência do processo de fundição de alumínio. O uso de robótica e sistemas automatizados está aumentando no processo de fundição para realizar algumas tarefas, como manuseio de moldes, remoção de peças e inspeção. Além de reduzir os custos de mão de obra, isso também oferecerá um maior grau de precisão e eliminará as chances de erro humano.

Impressão 3D e prototipagem rápida

Há também o impacto causado pelas tecnologias de impressão 3D no setor de fundição sob pressão. Com a impressão 3D, a prototipagem rápida pode ser feita para dar aos fabricantes mais tempo para verificar e melhorar o projeto de peças fracas antes de realizar a prototipagem da produção em escala total. Isso economiza o tempo de colocação no mercado, e os moldes de fundição sob pressão produzidos no final são otimizados.

Leveza / Sustentabilidade

Com mais empresas concentrando sua atenção em processos de redução de peso, principalmente nos setores automotivo e aeroespacial, a fundição sob pressão de alumínio está surgindo ainda mais como uma necessidade. Há uma necessidade cada vez maior de utilizar peças leves, mas fortes, e o alumínio, com sua excelente relação resistência/peso, se encaixa perfeitamente nas aplicações. Isso também gera um grande interesse na sustentabilidade, onde o foco está mais na utilização de substâncias recicláveis e na garantia de menos desperdício durante a fundição.

Inovação em materiais e ligas

A fundição sob pressão de alumínio está sendo desenvolvida com o advento de novas ligas de alumínio e materiais híbridos. Os materiais oferecem propriedades aprimoradas, como desgaste mais fraco, maior resistência e boa condutividade térmica. Isso resulta em novas aplicações de fundição sob pressão no setor, em indústrias de alto desempenho, como eletrônica, automotiva e de energia renovável.

Problemas e soluções em fundição sob pressão de alumínio

Embora a fundição de alumínio apresente vários benefícios, ela também apresenta desafios que os fabricantes precisam enfrentar para maximizar o processo:

1. Problemas de porosidade

A integridade do produto final também pode ser enfraquecida devido à porosidade ou às bolsas de ar contidas no molde. Na tentativa de combater esse problema, os fabricantes recorrem ao controle da temperatura e da pressão do metal durante a injeção. Além disso, a fundição sob pressão a vácuo, em que o vácuo é usado durante o processo de injeção, elimina o ar preso e minimiza a porosidade.

2. Custos de ferramental

O início da produção de moldes de alta qualidade pode ser caro, principalmente quando as peças são complicadas ou quando há um projeto de baixo volume. Em uma tentativa de reduzir o custo do ferramental, os fabricantes estão lançando tecnologias aprimoradas de fabricação de moldes, incluindo a impressão tridimensional de moldes e o processo de utilização de materiais de molde mais econômicos, capazes de passar pelo maior número possível de ciclos sem serem destruídos.

3. Encolhimento e deformação

O alumínio esfria e se solidifica, e tem a tendência de encolher, resultando em um empenamento ou tamanho incorreto. O processo de fundição deve ser bem controlado para resolver essa dificuldade, ou seja, a fundição deve ter as melhores taxas de resfriamento e composição de materiais. Isso pode ser seguido por operações pós-fundição (tratamento térmico ou usinagem) para continuar a ajustar a geometria e as características da peça.

GC Precision Mould: O parceiro de qualidade confiável

A GC Precision mould pode ser o seu fornecedor confiável de fabricação de precisão superior com foco em fundição sob pressão de alumíniousinagem e moldagem por injeção de metal. A experiência e a dedicação à excelência nos proporcionaram anos de peças confiáveis e de alto desempenho que criaram nossa reputação de longa data de produzir peças de alta qualidade e projetadas com precisão para o setor automotivo, aeroespacial e eletrônico, para citar alguns exemplos. Ao operar como um fornecedor confiável e orientado para a qualidade, a GC Precision Mold tem o compromisso de oferecer soluções inovadoras e econômicas em todos os produtos que exigem precisão e confiabilidade. Temos tecnologia superior e funcionários qualificados, o que motiva os clientes a recorrerem aos nossos serviços quando precisam de produtos e serviços de alta qualidade.

Conclusão

A fundição sob pressão de alumínio é parte integrante do moderno setor de manufatura, pois leva a altos níveis de precisão, à fabricação de peças complexas e à fabricação de componentes leves, porém resistentes. Devido à crescente pressão para obter melhor desempenho, reduzir a responsabilidade ambiental e aumentar a velocidade de produção, a fundição de alumínio continuará sendo um processo fundamental. O desenvolvimento adicional da tecnologia, dos materiais e da automação garantiu que essa técnica de fabricação permaneça eficiente e capaz de atender às necessidades concorrentes de diferentes setores.

A fundição sob pressão de alumínio encontrará uma maneira de se desenvolver ainda mais, considerando as questões de custo de ferramental, porosidade e acompanhando a inovação da impressão 3D e as tendências de fabricação sustentável, mantendo sua estatura como um dos processos fundamentais da produção de alta tecnologia em todo o mundo.

Perguntas frequentes

1. Quais setores são atendidos pela GC Precision Mould?

Automóveis, aeroespacial, eletrônica e telecomunicações são algumas das áreas atendidas pela GC Precision Mould. A empresa lida com a fabricação de serviços de moldes e fundição sob pressão de alta qualidade para clientes desses setores e, portanto, com a precisão e a durabilidade de todos os produtos.

2. Quais são os serviços da GC Precision Mould?

A GC Precision Mould tem uma lista monopolista de serviços, que inclui o desenvolvimento de protótipos, o projeto de moldes, a produção em grandes quantidades, o acabamento da superfície e a montagem. A empresa tem conhecimento de fundição sob pressão e instalações de moldes e, portanto, fornece componentes com precisão de medidas aplicáveis a diferentes aplicações.

3. Quando a GC Precision Mould foi inaugurada?

A GC Precision Mould foi fundada em 1999 e tem mais de 20 anos no setor de fundição sob pressão. A empresa tem ampla experiência e aplicações em seus serviços de soluções de moldes e matrizes de qualidade, o que a tornou um dos melhores fabricantes de soluções de moldes e fundição sob pressão na China.

0 comentários