Ce este aluminiul anodizat negru

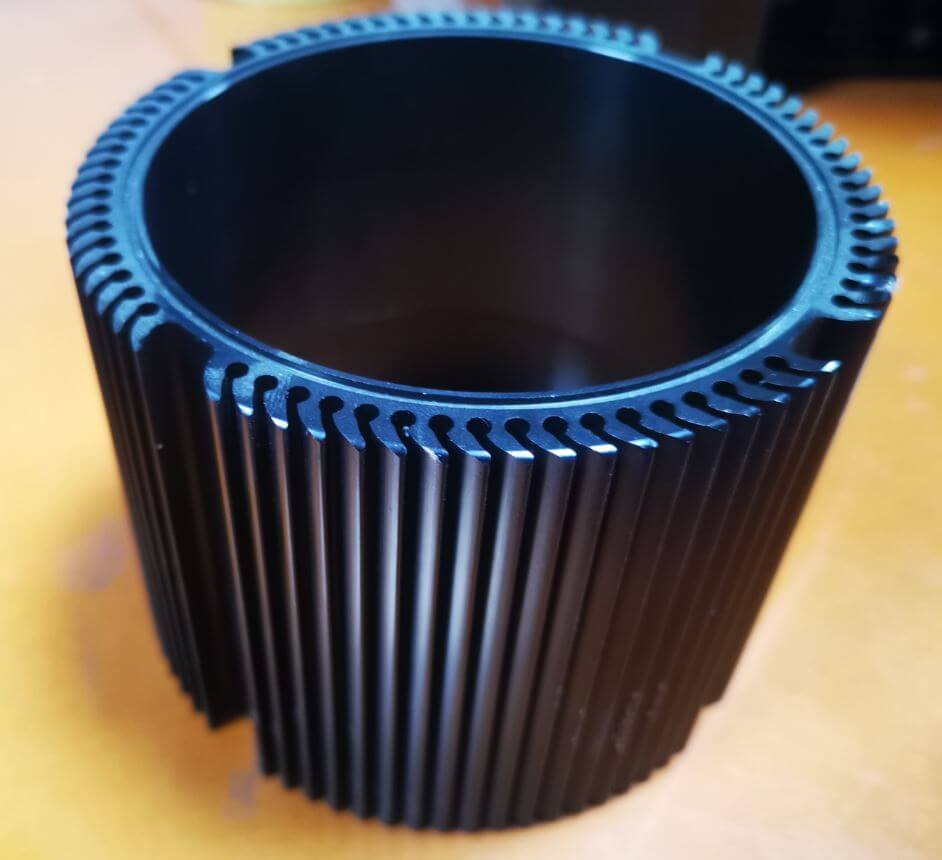

Aluminiu anodizat negru Procesul este efectuat pe piese din aluminiu pentru a produce un strat protector care este dur în natură. Pentru a spori atractivitatea obiectului, stratul produs este vopsit în diferite culori. Acest lucru va spori aspectul estetic al produselor. În practica generală, piesa de aluminiu este mai întâi anodizată și apoi se utilizează un colorant adecvat pentru a o vopsi în negru. Prin efectuarea procesului de anodizare neagră a pieselor din aluminiu se va obține un aspect estetic de culoare neagră sau negru funcțional.

În plus față de aceasta anodizare neagră finisaj de suprafață îmbunătățesc, de asemenea, durabilitatea, rezistența la uzură, precum și rezistența la coroziune a piesei turnate din aluminiu. Aceste atribute benefice fac din finisajul anodizat negru o alegere în acoperirea și finisarea pieselor utilizate în industria auto și aerospațială. În plus, poate fi aplicat și obiectelor de uz zilnic, inclusiv aparatelor electrocasnice și mobilierului.

Principiile de bază ale procesului de anodizare

Anodizarea este un proces electrochimic de pasivare care este utilizat pentru a îmbunătăți grosimea stratului de oxid de pe piesele metalice. Partea care este supusă tratamentului este transformată în anod al celulei electrolitice, în acest scop acest ciclu fiind numit anodizare. Acesta va transforma suprafața metalică într-o suprafață de înaltă performanță, care este durabilă. Stratul de oxid protector depus face ca piesa metalică să fie extrem de dură și durabilă, îmbunătățindu-i rezistența la coroziune.

Procesul de anodizare

Anodizarea este un proces electrochimic în natură. În acest proces, partea metalică care este transformată în anod capătă un strat de oxid pe suprafața sa. În cuvinte simple, anodizarea este intensificarea extrem de controlată a unui fenomen natural care se numește oxidare. La temperaturi foarte scăzute, aluminiul este scufundat într-o soluție de electrolit acid prin care trece curentul electric prin electrozi conectați.

Aceasta va oferi o suprafață dură acoperită cu performanțe superioare. Cu toate acestea, metalul rămâne poros, ceea ce îi permite să fie colorat, sigilat sau, dacă este necesar să se efectueze orice alt proces, acesta poate fi realizat conform cerințelor.

Tipuri de procese de anodizare

Există trei tipuri de procese de anodizare:

Anodizare cu acid cromic (tip I)

În acest tip, aluminiul este scufundat într-o baie de acid cromic și trece un curent electric prin soluție. Deși stratul de anodizare format de acidul cromic este cel mai subțire dintre cele trei tipuri, totuși metalul posedă o protecție la fel de bună împotriva coroziunii dacă este sigilat corespunzător. Anodizarea cu acid cromic absoarbe mai puțină culoare atunci când este vopsită și, din acest motiv, acest tip nu este recomandat în astfel de aplicații în care estetica este de primă importanță. Temperatura acidului cromic trebuie crescută dacă este necesar ca piesa metalică să fie vopsită în culoarea neagră.

Anodizare cu acid sulfuric (tip II)

Acesta este cel mai comun tip de proces de finisare a suprafeței anodizate. În acest tip, aluminiul este scufundat într-o baie de acid sulfuric în loc de o baie de acid cromic și trecerea unui curent electric prin soluție. Acest tip de anodizare creează straturi mai groase în comparație cu anodizarea cu acid cromic, ceea ce duce la îmbunătățirea rezistenței la diferite forme de uzură, inclusiv la abraziune. În plus, anodizarea cu acid sulfuric creează pori mai adânci în stratul de oxid, ceea ce permite o absorbție mai mare a colorantului în partea metalică, oferind astfel mai multe alternative de culoare decât anodizarea cu acid cromic.

Dacă sunteți în căutarea pentru acest tip de piese din aluminiu anodizat negru, sunteți binevenit să contactați, vă putem oferi piese turnate din aluminiu anodizat negru, precum și alte finisaje de suprafață din aluminiu.

Anodizare cu strat dur (tip III)

După cum indică numele, anodizarea cu strat dur produce un strat foarte dur, dens și relativ gros. Acest tip de anodizare este utilizat în astfel de aplicații în care este necesară o suprafață foarte dură. Anodizare cu strat dur Procesul este similar cu anodizarea cu acid sulfuric, cu toate acestea se aplică o tensiune mai mare și temperaturi scăzute pentru a produce straturi de oxid în acest tip de anodizare. Este preferată anodizarea cu strat dur atunci când un metal este supus unui mediu coroziv sau obositor datorită stratului său durabil. În plus, acesta își găsește, de asemenea, aplicarea acolo unde izolarea electrică avansată este o preocupare principală.

Există mai multe finisaje suface pentru piesele din aluminiu, cum ar fi nichel negru electroplacare, clar anodizare aluminiu, pwoder turnare aluminiu, finisarea suprafeței de vopsire etc.

Proces de anodizare neagră a aluminiului

Aluminiu anodizat negru îmbunătățesc anumite proprietăți utile, cum ar fi rezistența la coroziune, rezistența la uzură și aspectul produselor finite, care este rezultatul stratului de oxid format pe suprafața aluminiului. Acest proces este de natură electrolitică în care suprafața aluminiului este transformată într-un strat de oxid durabil. Acest lucru se realizează prin anodizarea și apoi vopsirea aluminiului, urmată apoi de etanșarea culorii în porii stratului de acoperire.

Aluminiu anodizat negru are proprietăți puternice de performanță împreună cu un aspect premium. Aluminiul anodizat are o rezistență îmbunătățită și sporită la uzură și coroziune, în timp ce aluminiul anodizat negru are calități suplimentare de stabilitate termică, absorbind lumina și radiind căldura într-un mod foarte eficient.

Procesul constă mai întâi în curățarea suprafeței piesei din aluminiu, apoi supunerea acesteia la procesul normal de anodizare și după aceea vopsirea ei în negru printr-un strat de oxid de aluminiu semiporos. Acesta include următoarele etape majore:

1. Pregătirea suprafeței

Pentru a asigura aderența uniformă a stratului anodizat, suprafața de aluminiu este complet curățată înainte de începerea procesului de anodizare

Această pregătire se realizează de obicei prin următoarele trei etape:

a) Procesul de degresare

În această etapă se utilizează solvenți și detergenți alcalini pentru a îndepărta grăsimea, uleiurile și alte contaminări.

b) Procesul de gravură

Aluminiul este scufundat într-o soluție de hidroxid de sodiu pentru a îndepărta stratul de oxid natural și orice impurități prezente, dând suprafeței un finisaj mat.

c) Procesul de desumare

Îndepărtarea reziduurilor și a murdăriei formate în timpul gravării, adesea cu ajutorul unei soluții acide, cum ar fi acidul azotic.

2.Procesul de anodizare

În mod obișnuit, anodizarea se realizează pe stratul exterior al piesei din aluminiu după terminarea activității de curățare. O baie electrolitică acidă care conține acid sulfuric este utilizată pentru ciclul de anodizare, iar piesa de aluminiu este introdusă în acea baie. Acidul cromic sau acidul fosforic pot fi, de asemenea, utilizate ca electrolit, în funcție de aplicație și necesitate. Prin aplicarea curentului continuu, cu piesa de aluminiu ca anod, particulele de oxigen din electrolit se combină cu moleculele de aluminiu la nivel atomic și se formează oxid de aluminiu. Grosimea și proprietățile stratului de oxid depind de condițiile de anodizare, inclusiv grosimea curentului, temperatura și timpul.

3. Anodizare neagră (colorare)

Piesa din aluminiu va avea o structură de suprafață semiporoasă după ce a fost anodizată. Acești pori din structura suprafeței sunt utilizați pentru a stoca vopseaua neagră. Cu toate acestea, pentru a obține tonul închis, aluminiul anodizat este expus unui proces de colorare. Cu toate acestea, este necesară o grosime de cel puțin 25 de microni sau mai mult pentru a realiza o fixare ideală a culorii. Există trei metode principale pentru realizarea anodizării negre.

Proces de vopsire organică: În această metodă, stratul anodizat poros este vopsit folosind coloranți organici. Această tehnică include dizolvarea mai întâi a coloranților în apă caldă și apoi adăugarea lor în baia de colorare. Aluminiul anodizat este plasat în baia de colorare, în această poziție culorile pătrund în porii stratului anodizat. Reținerea culorii depinde de dimensiunea porilor și de condițiile de colorare. Culoarea neagră necesită un timp de colorare suplimentar în comparație cu tonurile mai deschise. Cu toate acestea, piesele metalice care sunt colorate prin tehnica de colorare organică nu sunt sugerate pentru utilizarea în aer liber.

Procesul de vopsire anorganică: Pigmenții anorganici nu pot fi făcuți solubili în apă. Cu toate acestea, pigmenții anorganici produc acoperiri cu o rezistență excelentă la lumină. Coloranții negri anorganici comuni includ sărurile de cobalt sau nichel. Pentru a obține anodizarea neagră, piesele pot fi produse cu săruri anorganice de sulfură de cobalt.

Procesul de vopsire electrolitică: Această strategie include utilizarea sărurilor metalice (cum ar fi cobaltul sau nichelul) într-un proces secundar de electroliză. După etapa de anodizare de bază, piesa este scufundată într-o baie de sare metalică și se aplică un curent alternativ (CA) pentru a depune metalul în pori, obținându-se astfel un ton închis. În general, a piesă din aluminiu după anodizarea standard este introdus într-o altă baie de electroliză care conține săruri metalice. În această baie, stratul anodic servește drept catod, iar un electrod din oțel inoxidabil este introdus în baie. Sărurile metalice se depun ulterior pe fundul porilor atunci când se aplică curent alternativ (CA)

4. Etanșare

După colorare, porii stratului anodizat sunt sigilați pentru a spori durabilitatea, pentru a preveni scurgerea culorii și pentru a fixa culoarea. Sigilarea întărește stratul de acoperire și previne scurgerea culorii și decolorarea. Sigilarea corectă este esențială pentru a obține o durabilitate maximă a culorii. Metodele de etanșare includ etanșarea cu apă fierbinte, etanșarea cu acetat de nichel și etanșarea cu abur.

Etanșarea apei calde: Această metodă constă în imersia în apă deionizată clocotită, care hidratează oxidul de aluminiu și apoi închide porii.

Acetat de nichel Etanșare: Această metodă constă în imersia într-o soluție de acetat de nichel, oferind o rezistență suplimentară la coroziune.

Etanșare cu abur: Această metodă constă în expunerea la aburi, obținându-se rezultate similare cu etanșarea cu apă caldă.

5. Inspecția finală și finisarea

Piesele anodizate și sigilate sunt apoi inspectate pentru uniformitate, consistența culorii și calitatea suprafeței. Etapele de finisare, cum ar fi clătirea și uscarea, sunt finalizate pentru a pregăti piesele pentru utilizare ulterioară.

Beneficii

Aluminiu anodizat negru oferă mai multe beneficii semnificative, ceea ce îl face o alegere populară în diverse industrii. Iată care sunt avantajele detaliate:

Îmbunătățirea rezistenței la coroziune 1.Corrosion

Anodizarea aluminiului, își extinde protecția în medii corozive. Sistemul de anodizare creează un strat gros de oxid care protejează substratul metalic subiacent de expunerea la componentele naturale, de exemplu, umezeala și sarea, care pot fi motivul ruginii și dezintegrării. Anodizarea neagră, în special, este utilizată de cele mai multe ori în aplicații marine și aviatice, unde protecția ridicată împotriva coroziunii este o variabilă extrem de mare la care trebuie să se gândească.

2. Creșterea atractivității estetice

Aluminiu anodizat negru oferă un aspect neted și uniform, care este extrem de atrăgător pentru articolele de consum, componentele tehnice și piesele auto. Oferă o finisare mată închisă atrăgătoare pentru articolele cosmetice și decorative. Oferă un finisaj de calitate superioară, acoperit cu pulbere, la costuri reduse. Finisajul negru poate fi obținut în mod constant în loturi mari, asigurând un aspect și o senzație de înaltă calitate.

3. Creșterea durității suprafeței

Sistemul de anodizare construiește în mod fundamental duritatea suprafeței pieselor din aluminiu. Acest lucru face ca metalul să fie mai rezistent la uzură și la zgârieturi, mărind speranța de viață a pieselor utilizate în condiții de frecare ridicată. De exemplu, aluminiul anodizat negru este utilizat în mod obișnuit în piese pentru biciclete, aparate foto și dispozitive în care duritatea este de mare importanță.

4. Izolare termică mai bună

Aluminiu anodizat negru are proprietăți mai bune de protecție termică în comparație cu aluminiul neanodizat. În aplicațiile în care distribuția căldurii este critică, acest lucru oferă beneficii uriașe, de exemplu, în chiuvetele de căldură pentru gadgeturi electronice.

5. Izolație electrică

Stratul anodizat de pe suprafața aluminiului se comportă ca un izolator electric, care poate fi util în aplicațiile electronice și electrice în care este necesar să se evite conductivitatea electrică. Acest lucru poate ajuta la realizarea unor gadgeturi electronice mai sigure și mai fiabile.

6. Ecologic și netoxic

Sistemul de anodizare nu include substanțe chimice nesigure și produce un strat stabil de oxid care nu este dăunător. Prin urmare, acest lucru face ca aluminiul anodizat negru să fie adecvat pentru utilizări semnificative ale aplicațiilor alimentare și clinice, cum ar fi vasele de gătit și gadgeturile clinice

7. Aderență îmbunătățită pentru adezivi și vopsele

Natura permeabilă a stratului anodizat de pe suprafața de aluminiu ia în considerare o mai bună aderență a vopselelor, culorilor și adezivilor. Acest lucru implică faptul că orice acoperiri suplimentare sau finisaje aplicate pe aluminiu anodizat negru se vor lipi mai bine, oferind o durată de viață lungă.

8. Rezistență la UV

Stratul anodizat negru oferă o mare protecție împotriva radiațiilor luminoase (UV), ceea ce împiedică deteriorarea aluminiului atunci când este expus la lumina soarelui pentru o perioadă lungă de timp. Acest lucru îl face ideal pentru aplicații exterioare, inclusiv pentru designuri compoziționale și mobilier în aer liber.

9. Ușoare și rezistente

Anodizarea nu adaugă o greutate semnificativă aluminiului, menținându-i proprietățile de bază ușoare. Acest lucru este esențial pentru industrii precum cea aerospațială și auto, unde reducerea greutății este o cerință esențială pentru performanță și eficiență.

10. Costuri eficiente

Sistemul de anodizare este oarecum inteligent din punct de vedere financiar în comparație cu alte sisteme de acoperire. Rezistența și cerințele de suport extrem de scăzute ale aluminiului anodizat negru determină costuri mai mici pe termen lung.

Limitări

Anodizare neagră a aluminiului, deși oferă multe avantaje, are și câteva restricții.

1.Controlul grosimii

Controlul grosimii stratului anodizat este cel mai important. În cazul în care un strat este prea subțire, acesta poate să nu ofere suficientă protecție sau culoare, în timp ce un strat prea gros poate deveni fragil și predispus la rupere. Sistemul de anodizare poate reduce rezistența la oboseală a pieselor din aluminiu. Natura dură și fragilă a stratului anodizat poate provoca microfisuri care cresc în condiții de încărcare ciclică.

2.Rezistență chimică

În ciuda faptului că anodizarea creează protecție împotriva coroziunii și uzurii, stratul anodizat poate fi predispus la compuși sintetici și chimici specifici, care pot deteriora stratul anodizat și, ulterior, pot duce la rupere.

3.Color Fading

De-a lungul timpului, în special atunci când este expus la lumina UV, culoarea neagră utilizată în anodizare poate să se estompeze și să se estompeze, diminuând astfel aspectul elegant al articolului finit.

Aplicații de anodizare neagră a pieselor din aluminiu

Aluminiu anodizat negru este utilizat în general în diferite întreprinderi ca urmare a rezistenței sale îmbunătățite, durabilității, rezistenței la coroziune și aspectului plăcut. Principalele aplicații constau în următoarele:

1.Echipamente electronice

În industria electronică, acesta este utilizat în mod regulat pentru carcasele gadgeturilor electronice, cum ar fi PC-urile, telefoanele mobile și hardware-ul audio, unde este importantă rezistența și un aspect neted și competent.

2.Industria auto

În industria auto, aluminiul anodizat negru și-a găsit aplicații în piese precum ornamente, roți și piese interioare datorită protecției sale împotriva uzurii și coroziunii.

3.Arhitectură

Aluminiul anodizat negru este utilizat în industria construcțiilor pentru rame de ferestre, pereți cortină și panouri decorative, adăugând integritate structurală la un aspect elegant.

4.Industria aerospațială

Sectorul avioanelor este unul dintre clienții importanți ai acestui material. Aluminiul anodizat negru este utilizat în piesele avioanelor datorită ușurinței sale, rezistenței ridicate și protecției împotriva coroziunii.

5.Produse de consum

Aluminiu anodizat negru piese în jos aplicațiile sale în numeroase elemente de client, cum ar fi aparate de bucătărie, consumabile în aer liber, și dispozitive, ca urmare a amestecului său de aspect uimitor și soliditate.

6.Industria medicală

Aluminiul anodizat negru este utilizat în domeniul clinic pentru diverse instrumente și gadgeturi datorită suprafeței sale nereactive, care este importantă pentru menținerea sterilității și curățeniei.

7. Aplicații marine

Rezistența crescută la coroziune a aluminiu turnat anodizat îl face rezonabil pentru a fi aplicat în condiții marine, unde este utilizat pe scară largă în piese și accesorii expuse la apă sărată.

Concluzie

Aluminiu anodizat negru este un ciclu care colorează aluminiul în negru printr-un răspuns electrochimic acționat într-un climat controlat. Acest lucru oferă o finisare mată întunecată atrăgătoare, care este rezistentă la uzură, la eroziune, la climă și robustă. Stratul de oxid anodizat dezvoltă și mai mult duritatea aluminiului, făcând anodizarea neagră ideală pentru o mare varietate de aplicații auto, aviație, compoziționale, moderne și pentru clienți.

0 Comentarii