Peste 25 de aliaje de zinc au fost dezvoltate până în prezent. În mod similar, aliajele de zinc au două familii importante: aliajele zamak și za. Aliajele de zinc contribuie semnificativ la piesele turnate sub presiune. De exemplu, de la stațiile de încărcare a vehiculelor electrice (EV) la componentele smartphone-urilor și mobilierul de designer, turnarea sub presiune a zincului domină peste tot.

Autori: Anurag A. Gadgil, Arya Bairoliya, și Balamurugan Parandhaman

Cercetătorii de la Universitatea Linköping au inventat o baterie reîncărcabilă zinc-lignină. Acest design este unic și foarte fiabil, având o durată de viață de peste 8 000 de cicluri de încărcare și descărcare. Această inovație are potențialul de a oferi o sursă ieftină și de lungă durată de stocare a energiei în zonele în care electricitatea este rară.

Creșterea numărului de vehicule electrice prezintă provocări unice din cauza nevoii de componente ușoare. Aliajele de zinc au un raport rezistență/greutate îmbunătățit. Acestea sunt, de asemenea, utilizate în carcasele bateriilor EV și în componentele stațiilor de încărcare.

Aliajele de zinc nu sunt doar aliaje. Ele sunt ideale pentru multe piese industriale, cum ar fi:

Industria auto

- Mânere pentru uși

- Grile radiator

- Marginile instrumentelor

- Componente ale motorului

Bunuri de larg consum

- Piese pentru aparate electrocasnice

- Feronerie pentru dulapuri

- Jucării

Electronică

- telecomenzi TV,

- Carcase pentru difuzoare de calculator

- Ecranare împotriva interferențelor electromagnetice

Construcții

- Mânere de uși,

- Feronerie pentru ferestre

- Rmateriale de acoperire

- Elemente arhitecturale decorative

Alte industrii

- articole sportive, cum ar fi crose de golf

În acest articol, vom afla despre aliajele de zinc pentru turnarea sub presiune, procesul, materialele, avantajele, aplicațiile și tipurile implicate.

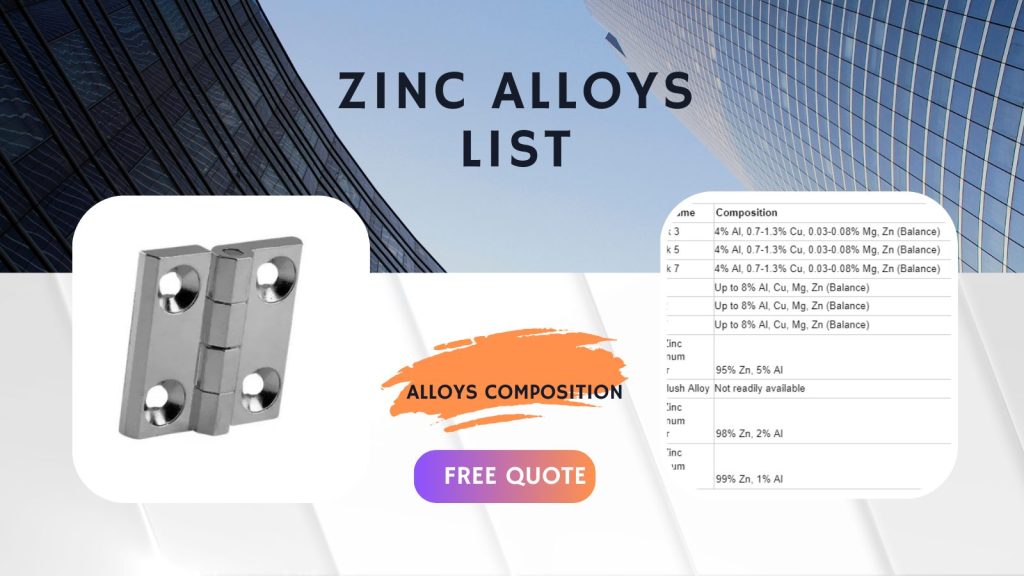

Lista completă a aliajelor de zinc (compoziție și exemple)

Înțelegerea aliajelor de zinc pentru componentele turnate sub presiune

Aliajele de zinc sunt materiale versatile pentru componentele turnate sub presiune. De ce aliaje de zinc?

- Turnabilitate excelentă

- Producție rapidă

- Defecte minime de turnare

- Stabilitate dimensională excelentă

- Proprietăți mecanice bune

- Rezistență mai mare

- Ductilitate ridicată

- Rezistență ridicată la impact

- Rezistență naturală la coroziune

- Finisaj excelent al suprafeței

- Rentabil

Ce sunt aliajele de zinc?

Aliajele de zinc sunt un grup versatil de metale. Zincul (Zn) este elementul principal din aliajele de zinc. Aliajele de zinc au și alte elemente, fiecare având o natură specifică în funcție de aplicație. Iată o defalcare a celor mai comune combinații și a rezultatelor acestora

Aliaje populare de turnare sub presiune a zincului

Zamak și ZA sunt familiile populare de aliaje de zinc pentru turnare sub presiune. Fiecare are compoziții standardizate. Aliajele Zamak conțin de obicei aproximativ 4% aluminiu, în timp ce aliajele ZA au un conținut mai mare de aluminiu (până la 8%) pentru o rezistență sporită.

Aliajele de zinc pentru turnare sub presiune sunt disponibile în două familii principale, fiecare îndeplinind cerințe specifice:

compus Zamak (Zamak 3, 5 și 7)

Caracteristici:

Turnabilitate bună

- Aliajul Zamak este foarte rezistent la topire și curge ușor în matrițe, rezultând forme mai puternice și pereți mai subțiri.

- Acest lucru permite cicluri de producție mai rapide și mai puține erori de turnare.

Rezistență și ductilitate echilibrate:

- Aceste aliaje oferă un echilibru bun între rezistență și flexibilitate.

- Acestea sunt mai puternice decât majoritatea aliajelor nemetalice de turnare sub presiune.

- Ele pot rezista la sarcini descendente, dar au și o anumită rezistență.

Rezistență excelentă la coroziune

- Aliajele Zamak au o rezistență inerentă la coroziune.

- Acestea pot fi îmbunătățite în continuare prin placare sau cromatare.

Utilizări comune

Datorită formei sale foarte sferice, vopseaua Zamac este utilizată pe scară largă în diverse aplicații, de ex.

- Piese pentru vehicule: mânere uși, grile radiator, rame instrumente

- Consumabile: mânere pentru robinete, piese pentru aparate, feronerie pentru dulapuri și jucării

- Electronică: carcasă, radiatoare și alte componente

Aliaje ZA (ZA-8, ZA-12, ZA-27)

Caracteristici

Conținut sporit de aluminiu

- Aliajele ZA au un procent semnificativ mai mare de aluminiu (8%) decât aliajele Zamak (aproximativ 4%).

Rezistență îmbunătățită și rezistență la fluaj

- Creșterea conținutului de aluminiu sporește rezistența generală a aliajului.

- De asemenea, crește rezistența la fluaj, un material care se schimbă lent sub stres constant.

Aplicațiile necesită rezistență ridicată și rezistență la fluaj

- Aliajul ZA este prima alegere atunci când rezistența și rezistența la deformare sunt factori importanți.

Utilizări comune

- Piese pentru vehicule: Accesorii precum suporturi și piese de motor

- Accesorii: butoane, balamale și încuietori pentru uși

- Echipamente industriale: Materiale care necesită rezistență ridicată la coroziune

Compararea proprietăților aliajelor Zamak și ZA

Iată un tabel care compară principalele caracteristici ale aliajelor Zamak și ZA:

Selectarea aliajului de zinc potrivit

Alegerea aliajului de zinc potrivit depinde de prioritățile dumneavoastră. Aveți nevoie de structuri dificile și de producție rapidă? Aliajele de zinc câștigă cu turnabilitatea lor uimitoare.

Cu toate acestea, dacă rezistența și reziliența sunt esențiale, alegeți aliajele ZA. Acestea suportă mase mai grele și rezistă mai bine la îndoire, dar turnarea poate fi mai dificilă.

Luați în considerare:

- Zamak pentru obiecte de zi cu zi, cum ar fi mânerele ușilor

- Aliaje ZA pentru elemente structurale, cum ar fi suporturile pentru automobile

Iată un tabel care rezumă proprietățile critice ale aliajelor Zamak și ale aliajelor ZA:

Avantajele componentelor turnate sub presiune din zinc

Piesele turnate sub presiune din zinc se remarcă în industria prelucrătoare prin mixul impresionant de proprietăți și avantaje economice. Iată ce o face atât de populară:

- Punct de topire scăzut: Punctul scăzut de topire al zincului (aproximativ 380 °C) îi permite să curgă rapid în matrițe, creând forme spectaculoase și pereți subțiri. Aceasta înseamnă că:

- Procesare mai rapidă: Matrițele se umplu mai repede, rezultând procese mai scurte.

- Mai puține erori: Debitul mai lent reduce șansele ca produsele finale să fie expuse sau crăpate.

- Toleranță puternică: Turnarea zincului își păstrează forma excepțional de bine după răcire, rezultând piese cu un design uniform și toleranțe puternice. Acest lucru elimină nevoia de echipamente noi, economisind timp și bani.

Aliaje de zinc: Proprietăți mecanice

Rezistență și ductilitate

Aliajele de zinc oferă un echilibru minunat. Ele sunt mai puternice decât majoritatea aliajelor nemetalice convenționale pentru turnare sub presiune. Aliajele de zinc pot rezista la sarcini mai mari. În plus, acestea sunt ideale pentru aplicații care necesită rezistență.

Avantaje suplimentare

Rezistență naturală la coroziune

Zincul oferă protecție naturală împotriva coroziunii, ceea ce îl face potrivit pentru apă sau aplicații simple. Această rezistență naturală poate fi îmbunătățită prin placare sau cromare pentru o protecție și mai mare, reducând în unele cazuri nevoia de acoperiri suplimentare.

Conductivitate termică și electrică

Conductivitatea termică bună a zincului îl face un material ideal pentru radiatoare, ajutând la prevenirea disipării căldurii în componentele electronice. Proprietățile sale electrice pot fi, de asemenea, utile în unele aplicații electrice.

Reciclabile

Zincul este foarte reciclabil. Resturile din procesul de turnare sub presiune și materialul vechi de zinc pot fi reutilizate, contribuind la o producție durabilă.

Costuri

Zincul în sine este relativ rentabil, iar procesul de turnare sub presiune este eficient. Această combinație face ca turnarea zincului sub presiune să fie un proces de producție în masă prietenos din punct de vedere economic.

În concluzie, piesele turnate sub presiune din zinc oferă proprietăți excelente, cum ar fi:

- viteză

- precizie

- rezistență

- accesibilitate

- respectul față de mediu

Acest lucru îl transformă într-o soluție versatilă și valoroasă pentru multe aplicații din industrii.

Procesul de turnare sub presiune pentru aliaje de zinc

Componentele de turnare sub presiune a zincului sunt un proces de înaltă presiune care transformă zincul topit în piese uniforme, dense.

- Hot Chamber Die Casting: Modelarea zincului cu viteză Turnarea sub presiune în cameră fierbinte este foarte eficientă pentru aliajele de zinc datorită punctului lor de topire scăzut. Iată cum:

- Die Prep & Zinc topit: Matrițele metalice sunt curățate, unse și preîncălzite. Între timp, zincul topit se află într-un cuptor de așteptare, gata să fie turnat.

- Injecție de înaltă presiune: Un piston forțează zincul topit sub presiune ridicată în matriță, umplând și mai multe detalii.

- Solidificare și ejecție: Zincul se răcește rapid și se solidifică, luând forma matriței. Odată ce se întărește, matrița se deschide, iar știfturile de ejecție împing noua piesă turnată afară.

- Tundere și finisare: Excesul de material este îndepărtat din matriță și din exces. Turnarea poate necesita finisare suplimentară, cum ar fi debavurare, placare sau vopsire.

- Avantajul camerei fierbinți: Această metodă oferă timpi de ciclu mai rapizi deoarece metalul topit este disponibil în permanență, iar configurarea echipamentului este mai simplă decât metodele cu cameră rece.

Avantajul turnării sub presiune față de alte metode

Turnarea sub presiune oferă avantaje distincte față de alte metode de turnare:

- Producție ridicată și repetabilitate: Presiunea ridicată și automatizarea permit producția rapidă de piese uniforme, de calitate.

- Forme complexe și toleranțe strânse: Turnarea sub presiune excelează în crearea de forme complicate cu pereți subțiri și toleranțe strânse datorită formelor precise ale matrițelor și presiunilor mari de injecție.

Turnarea sub presiune a aliajelor de zinc oferă o metodă rapidă și rentabilă de a produce piese puternice și de înaltă calitate în cantități mari.

Aplicații ale turnării sub presiune a zincului

Piesele turnate sub presiune din zinc sunt utilizate în diverse industrii. Să explorăm câteva exemple:

Industria auto

Zincul turnat sub presiune este utilizat pe scară largă în industria auto pentru numeroase aplicații. Piesele turnate sub presiune din zinc oferă industriei auto rezistență, precizie și economii de costuri pentru componente și piese. Unele dintre cele mai frecvent utilizate aplicații sunt prezentate mai jos.

- Suporturi pentru motor

- Carcase de transmisie

- Mânere pentru uși

- Mânere

- Bezels

- Suporturi

Industria de consum

Piesele turnate sub presiune din zinc au exemple excelente în industria de consum. Turnarea sub presiune a zincului permite realizarea de modele complexe și frumoase pentru produsele de larg consum. producerea de piese de înaltă calitate pentru uși, feronerie și mobilier. Procesul oferă produse durabile și rezistente la coroziune. Câteva exemple comune sunt:

- Radiatoare

- Mânere pentru uși

- Balamale

- Piese de mobilier

Iluminat

Piesele turnate sub presiune din zinc au multe avantaje în aplicațiile electrice. Aliajele de zinc sunt mai rezistente decât multe materiale plastice sau alte aliaje metalice. Zincul are, de asemenea, proprietăți remarcabile de ecranare electromagnetică și de amortizare a vibrațiilor, ambele fiind de dorit atunci când se protejează componentele electrice interne.

Câteva exemple comune sunt:

- Corpuri de iluminat

- Reflectoare

Robotică

Există o cerere uriașă pentru componente ușoare și funcționale care pot face față mișcărilor repetitive ale roboților. Turnarea sub presiune a zincului are marea capacitate de a produce forme complexe cu un raport rezistență-greutate. În prezent, turnarea zincului sub presiune este investigată pentru a fi utilizată în multe piese robotice, cum ar fi:

- Brațe robotizate,

- Cleme de prindere

- Carcasa senzorului

Luarea în considerare a turnării sub presiune a zincului vs. turnarea sub presiune a aluminiului

Alegerea turnării sub presiune a zincului sau a aluminiului depinde de prioritățile dumneavoastră. Iată un tabel care sintetizează principalele diferențe:

Zincul excelează în stabilitatea formei și a mișcării, în timp ce aluminiul întărește componentele rigide.

Concluzie

Aliajele de zinc strălucesc în turnarea sub presiune datorită combinației lor câștigătoare de material și rentabilitate. Acestea oferă proprietăți excelente, cum ar fi:

- Rezistență bună

- Rezistență naturală la coroziune

- Abilitatea de a recicla

Procesul de turnare sub presiune oferă piese mai precise, viteze de fabricație mai mari și mai puține prelucrări ulterioare. Aliajele de zinc sunt ideale pentru producția de volume mari în industrie. Aceste aliaje au o gamă largă de aplicații, de la automobile la electronice de consum. Turnarea sub presiune a zincului modelează în tăcere lumea noastră de zi cu zi.

Întrebări frecvente

Se pătează aliajele de zinc?

Aliajele de zinc sunt, de asemenea, predispuse la pătare, dar nu este ca fierul care ruginește. Iată o defalcare:

Opacizare vs. Rugină: Rugina este coroziunea care este asociată cu fierul (Fe). Fierul se combină cu oxigenul și umiditatea și produce oxid de fier, cunoscut sub numele de rugină. Această substanță roșie, solzoasă, distruge metalul.

Coroziunea aliajelor de zinc: Atunci când sunt expuse la atmosferă, aliajele de zinc reacționează cu oxigenul pentru a forma oxid de zinc. Acest strat oferă o anumită protecție straturilor ulterioare, dar se prezintă sub forma unei pelicule albe care strică finisajul.

Ce este aliajul cupru-zinc?

Un alt nume pentru alamă este aliaj de cupru și zinc. Acesta este probabil unul dintre cele mai utilizate și mai flexibile tipuri de aliaje metalice existente. Alama este un aliaj produs prin combinarea cuprului și zincului, raportul fiind mai mare de cupru decât de zinc, adică aproximativ 66% cupru și 34% zinc.

Ce este aliajul de cupru și zinc cuvinte încrucișate?

Soluția la cuvintele încrucișate pentru termenul; un aliaj de cupru și zinc ar fi BRASS.

Iată de ce:

Material: Aliajul cupru-zinc este denumit în mod obișnuit alamă.

Lungimea cuvintelor încrucișate: "Brass" este complet adecvat la cinci sau șase litere, lungimi tipice pentru răspunsurile din cuvintele încrucișate.

Deși există și alte aliaje pe bază de cupru, cum ar fi aliajul cupru-staniu cunoscut sub numele de bronz, cel mai comun este alama.

Ce este aliajul metalic de zinc?

Aliajul metalic de zinc este un tip de metal care are zincul drept componentă principală, dar alte metale sunt incluse pentru a-i îmbunătăți proprietățile. Iată o defalcare:

Zinc: Baza de aliaj care asigură costul, greutatea și formabilitatea optime ale materialului.

Elemente de aliere: Acestea sunt în general metale precum aluminiul, cuprul, magneziul și, uneori, fierul. Fiecare element contribuie cu proprietăți specifice: Fiecare element contribuie cu proprietăți specifice:

Aluminiu: Crește rezistența, scade punctul de topire și ajută la turnare.

Cupru: Îmbunătățiri ale proprietăților, cum ar fi rezistența, rezistența la coroziune și prelucrabilitatea.

Magneziu: Îmbunătățește stabilitatea dimensională și capacitatea de turnare.

Fierul Poate crește rezistența și rezistența la coroziune, dar poate, de asemenea, face aliajul fragil atunci când este utilizat în cantități mari.

Poate rugini aliajul de zinc?

Aliajele de zinc nu ruginesc în sens propriu, deoarece rugina este o formă precisă de coroziune care apare pe fier. Cu toate acestea, aliajele de zinc nu ruginesc; ele se corodează diferit de oțel. Iată o defalcare:

Rugină: Fierul (Fe) se combină cu oxigenul (O2) și umiditatea (H2O) pentru a produce oxid de fier (Fe2O3) care este cunoscut în general sub numele de rugină. Această substanță roșie, solzoasă, face ca elementele să își piardă rezistența.

Aliaj de zinc Coroziune: Atunci când sunt expuse la atmosferă, aliajele de zinc pot crea un strat de oxid de zinc, un compus de zinc și oxigen. Acest strat protejează împotriva coroziunii ulterioare, dar creează o nuanță albă pe suprafață care poate strica aspectul piesei.

0 Comentarii