Pentru producția de automobile, îmbunătățirea eficienței, a performanței și a greutății reprezintă acum mai degrabă necesități cheie decât opțiuni. Cele mai multe dintre aceste realizări sunt posibile prin turnarea sub presiune a aluminiului. În special, turnarea sub presiune a aluminiului pentru automobile este acum vitală pentru crearea de piese puternice și ușoare necesare pentru orice, de la sedanuri la camioane grele. Deoarece atât eficiența electrică, cât și cea a consumului de combustibil joacă un rol important în fabricarea automobilelor, inginerii și producătorii trebuie să acorde mai multă atenție pieselor turnate pentru industria auto.

Ce este turnarea sub presiune a aluminiului pentru automobile?

În aluminiu turnat sub presiune, aluminiul topit este împins într-o matriță de oțel sub presiune ridicată. După ce aluminiul se solidifică, acesta oferă o piesă care are aceeași precizie și este repetabilă ori de câte ori este necesar. În timp ce fabricile de producție folosesc controlul calității peste tot, utilizarea acestuia în sectorul auto iese în evidență.

Datorită turnării sub presiune a automobilelor, producătorii sunt capabili să creeze piese care sunt atât rezistente, cât și mult mai ușoare decât cele similare din oțel. Acest lucru este esențial pentru a contribui la îmbunătățirea economiei de combustibil a unui vehicul și la reducerea emisiilor nocive.

Utilizări ale turnării sub presiune pentru automobile

În prezent, crearea multor componente de vehicule depinde de turnarea sub presiune a aluminiului. Aceasta include cel puțin:

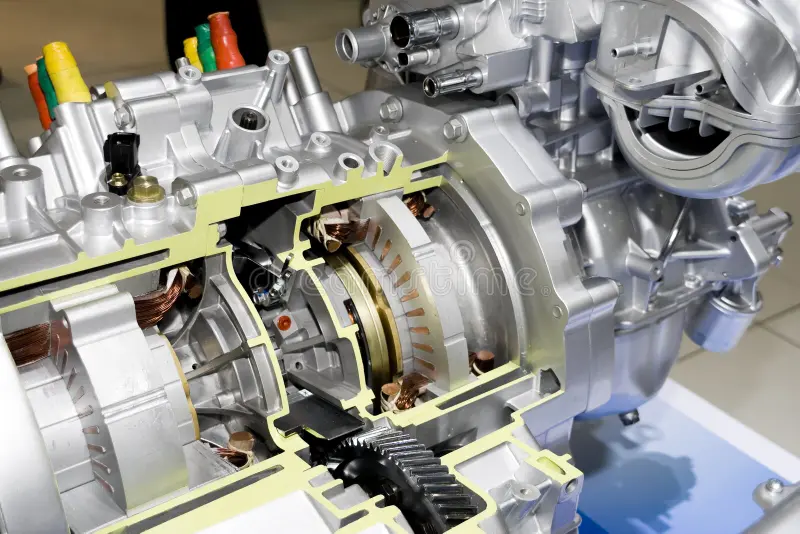

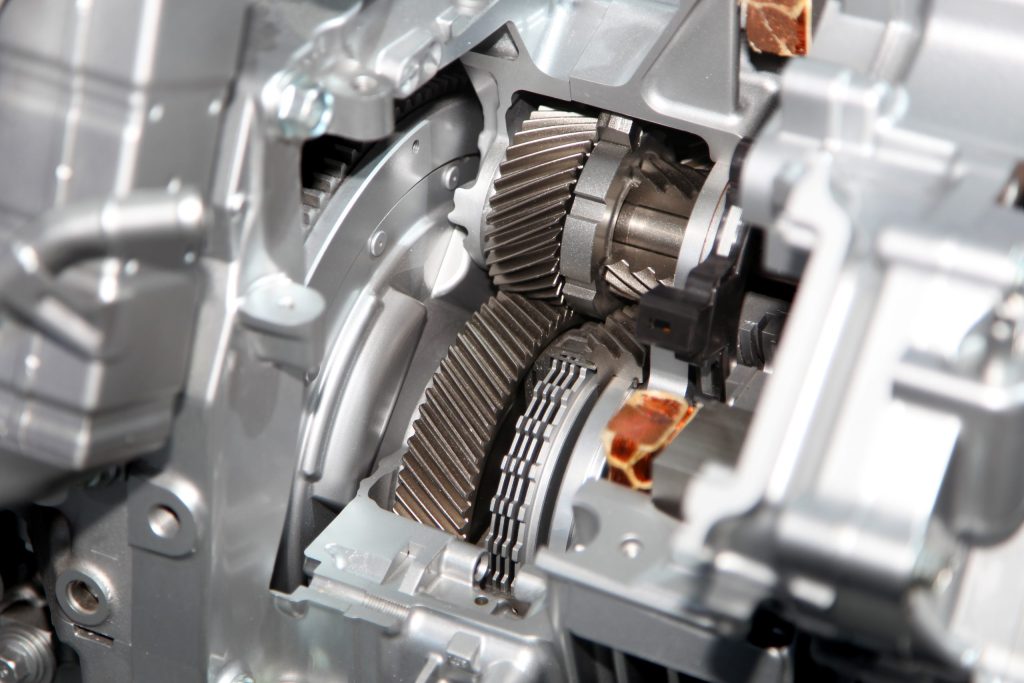

- Ambele tipuri de cazuri de transmisie

- Vârfurile cilindrilor

- Portbagajul este denumit bloc motor.

- De asemenea, cunoscute ca brațe de control sunt:

- Cadrele care susțin o clădire

Piesele auto turnate sub presiune sunt unice deoarece pot fi fabricate cu o precizie mai mare și pot fi repetate cu ușurință. Capacitatea de a produce structuri cu pereți subțiri cu modele detaliate care necesită foarte puține prelucrări mecanice reprezintă un avantaj semnificativ.

Stabilitatea și funcționarea cadrului

Componentele critice ale vehiculelor sunt de obicei alese ca "piese turnate pentru automobile" pur și simplu pentru integritatea lor structurală. Aceste piese oferă multe beneficii, cum ar fi rezistența mecanică, buna conducere a căldurii și faptul că nu corodează - calități necesare în toate piesele unui motor de mașină. Turnarea sub presiune înaltă asigură faptul că piesele nu se vor rupe sub presiunea operațiunilor normale.

Cu ajutorul instrumentelor avansate de simulare, inginerii sunt capabili să creeze "piese auto turnate sub presiune" care îmbunătățesc modul în care materialele se deplasează, sunt răcite și se solidifică. Datorită acestui control, piesele au defecte reduse, mai puțină porozitate și o rezistență sporită la stres.

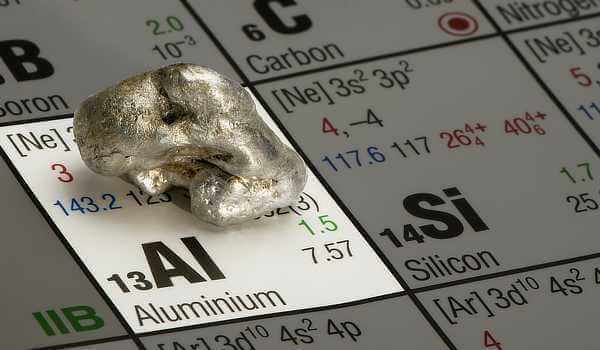

De ce aluminiu?

Aluminiul este utilizat pentru că servește mai multor scopuri importante. Cu o treime mai ușor decât oțelul, aluminiul îmbunătățește în mod direct eficiența consumului de combustibil și contribuie la reducerea emisiilor. Pe lângă reducerea greutății, aluminiul poate rezista atât la căldură ridicată, cât și la coroziune, ceea ce îl face potrivit pentru componentele din astfel de medii.

Cel mai adesea, aliajele comune de aluminiu utilizate în turnarea sub presiune a automobilelor sunt A360, A380 și ADC12. Datorită chimiei lor, aceste aliaje sunt puternice, flexibile în aer liber și ușor de turnat în matrițe. Prelucrarea ușoară a aluminiului face ca sarcinile care vin după prelucrare să fie mai puțin costisitoare.

Cum funcționează fabricarea

Fluxul de lucru al turnării sub presiune a aluminiului pentru automobile va avea următorii pași:

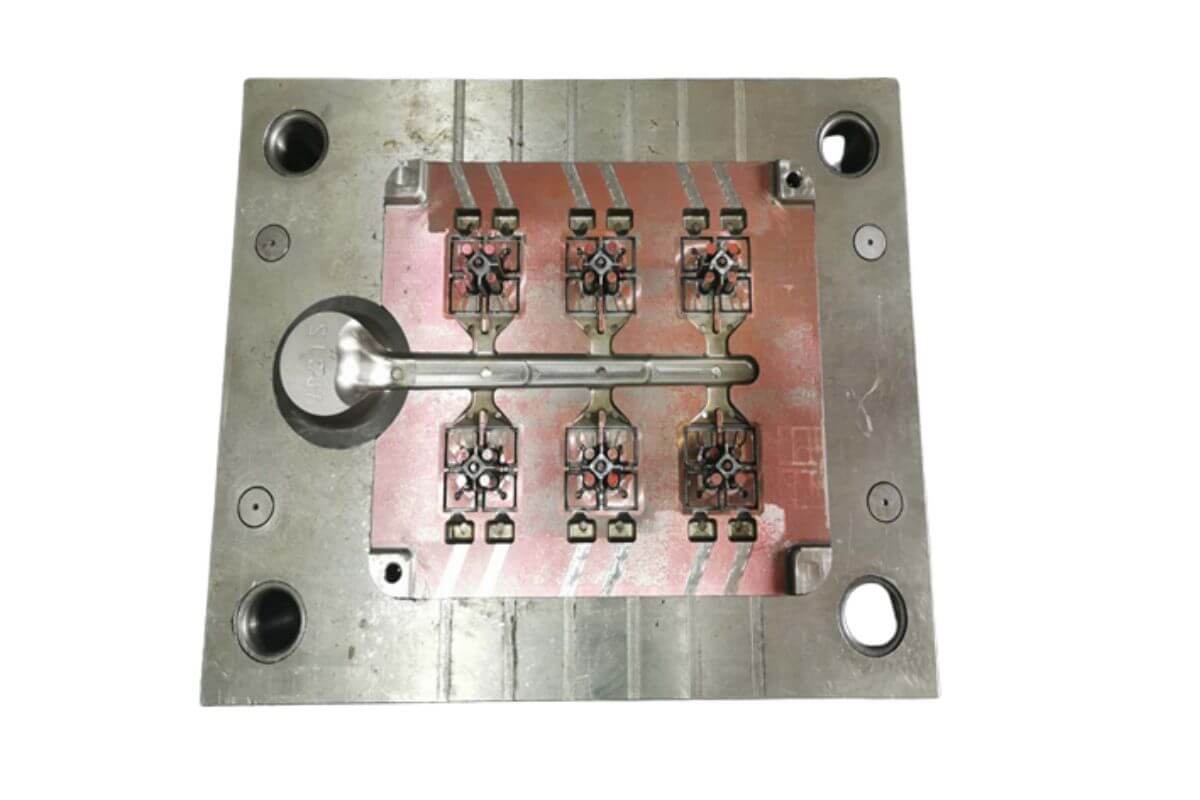

- Proiectarea unei matrițe se face la comandă, în funcție de geometria și utilizarea piesei.

- Aluminiul este încălzit și adus într-o matriță sub presiuni de la 10.000 la 30.000 psi.

- După ce fiecare piesă este fabricată, aceasta se răcește și se solidifică în matriță înainte de a fi eliberată.

- În acest stadiu, materialul suplimentar (cunoscut sub numele de flash) este îndepărtat, iar piesa poate continua să fie prelucrată sau acoperită din nou.

Datorită automatizării și roboticii îmbunătățite, producția de piese turnate pentru automobile în volume mari necesită în prezent mai puțini lucrători și asigură calitatea pe întreg lanțul de aprovizionare.

Proiectarea sistemelor tehnice și dezvoltarea proceselor

Modul în care componentele din aluminiu turnat sub presiune funcționează, durează și se potrivesc cu designul lor în industria auto este în mare măsură influențat de cât de bine este gestionat procesul. Toate punctele de control și de acțiune în timpul turnării sub presiune a aluminiului pentru automobile trebuie să fie proiectate și verificate cu atenție pentru a garanta că produsele îndeplinesc regulile riguroase ale producătorilor de automobile de pretutindeni.

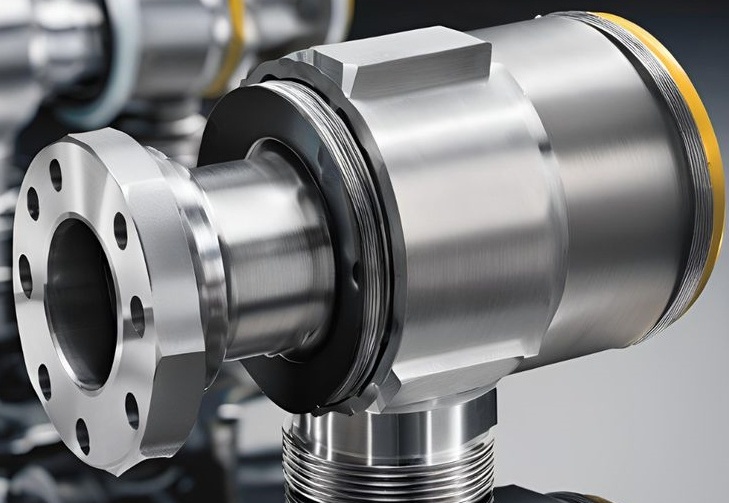

1. Presiunea de injecție

Presiunea în procesele de turnare sub presiune înaltă este menținută între 100 MPa și 200 MPa (14.500 - 29.000 psi). Presiunea pe componentele mari, cum ar fi carcasele transmisiilor sau tăvile bateriilor, poate ajunge până la 250 MPa. Studiul necesită creșterea presiunii la aceste niveluri.

- Umple foarte rapid cavitățile cu pereți subțiri.

- Opriți întărirea prea timpurie a alimentelor

- Scapă de gazul din metal și de orice găuri sau pori

Presiunea optimă este stabilită pe baza detaliilor piesei, a setului de matrițe și a grosimii, făcând posibile aplicații auto cu pereți de la 1,5 mm la 4 mm.

2. Controlul temperaturii topiturii și al întregului proces de încălzire

Turnarea aliajelor de aluminiu, cum ar fi A380, A36,0 și ADC1, se realizează de obicei la temperaturi cuprinse între 660°C și 710°C. Controlul trebuie să fie precis deoarece, în caz contrar, pot apărea orice defecte, inclusiv cele menționate mai sus.

- Închiderea la rece este cauzată de o temperatură foarte scăzută.

- Contracție prea mare și buzunare de aer crescute (funcționare la o temperatură prea ridicată)

Temperaturile din matriță sunt, de asemenea, foarte importante și sunt de obicei gestionate între 180°C și 250°C, folosind sisteme care funcționează cu ulei sau apă. Menținerea constantă a temperaturii matriței oprește uzura timpurie a matriței și asigură că fiecare piesă într-o formă complexă iese la fel.

3. Durata ciclului

Timpul ciclului joacă un rol important atât în productivitate, cât și în costuri pentru turnarea sub presiune a aluminiului pentru automobile de volum mare. Majoritatea proiectelor sunt finalizate cu o durată medie a ciclului cuprinsă între:

- Trebuie să vă așteptați să dureze între 25-45 de secunde pentru aceste componente.

- Acoperirile se aplică în 60-90 de secunde pentru componente majore, cum ar fi cadrele și cutiile de baterii EV

Acest ciclu funcționează după cum urmează:

- Pentru injectare, utilizați 0,1-0,3 secunde.

- Lăsați timp dinților să fie expuși la fluor timp de cel puțin două secunde și nu mai mult de cinci secunde.

- Metoda de solidificare diferă în funcție de volumele pieselor și modelele de răcire

- Ejectorul introduce matrița și în curând pulverizează metalul în timp ce rotește mânerul.

Utilizarea software-ului de simulare este importantă pentru a accelera durata ciclului, păstrând în același timp calitatea producției.

4. Viața și îngrijirea periodică

În funcție de complexitatea piesei, de căldura extremă din matriță și de tipul de oțel pentru scule utilizat, o matriță pentru motoare auto funcționează în general între 100.000 și 200.000 de lovituri înainte de a fi înlocuită. La fiecare 10.000-20.000 de lovituri, mașina necesită adesea întreținere pentru a evita defecțiunile cauzate de:

- Oboseală cauzată de căldură

- Cracare

- Când ploaia sau apa în mișcare îndepărtează secțiuni de sedimente.

- Generarea magică a blițului

Metodele de difuzie precum PVD (Physical Vapor Deposition) sau nitrurarea sunt aplicate în mod regulat pentru a face uneltele să dureze mai mult.

5. Reglarea temperaturii

Reducerea timpului de ciclu și controlul răcirii pieselor se realizează cel mai bine prin asigurarea unei răciri eficiente în timpul procesului de turnare. Majoritatea matrițelor actuale includ următoarele:

- Canalele de răcire sub formă de geometrie conformă sunt realizate pentru gestionarea precisă a temperaturii.

- Pentru menținerea temperaturilor punctelor fierbinți localizate se utilizează sisteme de deflectoare și barbotare.

- Monitorizarea temperaturii matriței este posibilă cu termocupluri și sisteme cu infraroșu în timp real

Sistemele avansate mențin temperatura fiecărei secțiuni a matriței aproape la fel prin închiderea buclei și ajustarea alimentării cu apă sau ulei în mod repetat în timpul funcționării.

6. Modul în care piesele sunt dimensionate și cântărite

Există o gamă variată de componente mici și mari turnate sub presiune în industria auto. Exemplele includ:

| Parte | Dimensiune aproximativă | Greutate | Grosimea peretelui |

| Carcasa transmisiei | 500 x 400 x 300 mm | 8-12 kg | 3-5 mm |

| Suport motor | 250 x 180 x 90 mm | 1-2 kg | 3 mm |

| Tava bateriei (EV) | 1.200 x 1.000 x 100 mm | 15-25 kg | 2,5-4 mm |

| Suport sau braț de legătură | 150 x 80 x 50 mm | 0,3-0,6 kg | 2 mm |

În aceste piese, proiectarea pentru manufacturabilitate (DFM) este deosebit de importantă, deoarece turnarea cu pereți subțiri este de obicei dificilă în alte metode, dar simplă în cazul turnării sub presiune de înaltă presiune.

7. Toleranțe dimensionale

Componentele de înaltă precizie sunt posibile cu turnarea sub presiune. Toleranțe de +/- 0,1 mm până la +/- 2,5 mm pot fi de obicei obținute în cazul turnării sub presiune a aluminiului.

- Pentru lungimi mai mici de 25 mm, toleranțele nu sunt mai mari de ± 0,1 mm.

- ±0,2 mm atunci când se aplică la articole cu dimensiuni cuprinse între 25 și 100 mm

- Planeitatea poate fi menținută până la 0,3 mm de-a lungul a 300 mm

- Toate scaunele rulmenților trebuie să aibă o toleranță la rotunjime de 0,05 mm.

Prelucrarea CNC sau alezarea pot fi omise, cu excepția cazului în care suprafața de potrivire este un angrenaj, o carcasă pentru rulmenți sau o zonă critică de etanșare.

8. Scopul este, de asemenea, de a gestiona controlul porozității și sistemele de vid.

În turnarea sub presiune, porozitatea devine adesea o problemă majoră. Din acest motiv, turnătoarele sub presiune asistate de vid sunt acum standard în majoritatea celulelor de producție auto pentru a elimina aerul din cavitatea matriței înainte de adăugarea metalului lichid. Majoritatea sistemelor de vid sunt setate între 30 și 80 mbar.

- Scade șansele ca buzunarele de gaz să rămână blocate

- Îmbunătățește ușurința cu care o piesă turnată poate fi îmbinată prin sudare

- Ajută la îmbunătățirea rezistenței la încărcări repetate

Defectele poroase sunt aproape eliminate în piesele cu structură critică prin utilizarea proceselor de turnare prin stoarcere și reocasting.

9. Selectarea aliajului

Toate aliajele aplicate în turnarea sub presiune a automobilelor îndeplinesc roluri diferite.

- A380: Se găsește în cel mai mare număr; ușor de modelat în părți, puternic și are o capacitate ridicată de a conduce căldura

- A360 oferă o rezistență mai bună la coroziune; acest lucru înseamnă că este adesea utilizat în scopuri tehnice de înaltă performanță.

- ADC12: Cunoscut pe scară largă în Asia pentru că funcționează similar cu A380; cu toate acestea, este mai lin și mașinile cu ușurință

- AlSi10Mg este utilizat în piesele EV datorită proprietăților sale puternice și alungite.

Microstructura este modificată în mod deliberat prin adăugarea de TiB₂ și prin utilizarea fazelor eutectice de siliciu modificate, ambele sporind ductilitatea.

Tehnologie avansată pentru integrarea proceselor

În prezent, turnătoriile conectează turnarea sub presiune a aluminiului cu tehnologii precum senzorii din matriță, bucla închisă și gemenii digitali. Aceste sisteme fac posibilă îmbunătățirea sau stimularea campaniilor în timp real.

- Date care arată vitezele de injecție în prima și a doua etapă

- Cât de bine lubrifiați matrița

- Viteza pistonului

- Controlați cu atenție timpul în care mențineți presiunea.

Un astfel de control fin permite proceselor să se repete cu ușurință și duce la mai puține rebuturi pentru programele auto care au nevoie de milioane de "piese auto turnate sub presiune" în fiecare an.

Proprietăți și procese de călire ale aliajelor de aluminiu

Cunoașterea metalurgiei aliajelor de aluminiu este necesară pentru a asigura rezultate bune cu turnarea sub presiune. Atunci când aluminiul este supus unei injecții la presiune ridicată și unei răciri rapide, acesta îngheață atât de repede încât solidificarea nu este în echilibru, ceea ce modelează microstructura, proprietățile și defectele metalului.

Indicatori importanți utilizați în solidificare.

- Timpul necesar pentru solidificare este cuprins între 1,5 și 8 secunde, în funcție de grosimea piesei turnate și de rapiditatea răcirii acesteia.

- Granulația se măsoară între 5-50 µm și este influențată de viteza de răcire și de rafinarea granulelor.

- În aplicațiile puternice, distanța dintre brațele dendritelor secundare trebuie să fie sub 30 µm pentru o performanță mai bună la tracțiune și oboseală.

- Produsele de rafinare a grăunților de tipul Al-Ti-B sunt utile deoarece fac sculele mai rezistente și mai puțin poroase. În plus, siliciul eutectic din aliajele Al-Si este rafinat cu Sr (stronțiu), ceea ce îi îmbunătățește capacitatea de a fi modelat sau întins.

Probleme comune și soluțiile lor

Cu toate acestea, turnarea sub presiune a aluminiului conduce încă la un număr mic de defecte. Descoperirea principalelor motive ale greșelilor și selectarea soluțiilor potrivite face ca asigurarea calității în industria auto să fie eficientă.

| Defect | Cauza | Atenuare |

| Porozitatea gazului | Aer blocat, ventilație necorespunzătoare | Utilizați turnarea sub vid, optimizați designul ventilului |

| Închiderea la rece | Temperatură scăzută a topiturii sau a matriței, curgere slabă | Creșteți temperatura, reproiectați locația porții |

| Porozitate de contracție | Solidificare neuniformă, secțiuni groase | Modificarea canalelor de răcire, adăugarea de alimentatoare |

| Flash | Presiune excesivă sau matriță uzată | Menținerea matriței, optimizarea strângerii |

| Lipire cu matriță | Aderența aliajului la matriță | Utilizați un strat de acoperire adecvat și controlați temperatura |

| Includeri | Contaminare cu oxid, topitură murdară | Utilizați degazarea (barbotarea cu Ar), filtrarea |

Studiile CpK și diagramele Pareto sunt utilizate în mod regulat pentru a afla unde apar defectele și pentru a clasifica acțiunile necesare pentru remedierea acestora.

Simulare și revizuire a designului matriței

În prezent, fluxurile avansate de turnare sub presiune sunt construite în jurul instrumentelor CAE (Computer-Aided Engineering). Inginerii efectuează teste digitale ale proiectelor lor cu ajutorul software-ului înainte de a produce piese.

Platformele software bine cunoscute sunt utilizate de mulți dezvoltatori.

- MAGMASoft

- Flux-3D turnat

- ProCAST

- AnyCasting

Model de simulare:

- Comportamentul aluminiului topit pe măsură ce se mișcă

- Mișcarea marginii solide a polimerului și schimbarea temperaturii pe tot parcursul topiturii

- Probabilitatea porozității

- Modalitățile prin care aerul rămâne blocat în conductă

- Tensiunea și îndoirea care rămân în matriță după producerea piesei

Cu ajutorul iterației virtuale, proiectanții de matrițe identifică și rezolvă problemele fără a fi nevoie să realizeze uneltele, ceea ce ajută la economisirea de timp și bani atât în prototipuri, cât și în producție.

Domeniul ingineriei suprafețelor, urmat de postprocesare

Deși turnarea sub presiune are ca rezultat o formă și un aspect excelente (Ra ~1,6-3,2 µm), de multe ori trebuie utilizate tratamente de suprafață suplimentare fie din motive de utilizare, fie din motive de aspect.

Post-procese comune:

- Gletuirea ajută la eliminarea scânteii și a oxizilor.

- Zonele strict controlate, cum ar fi găurile și suprafețele cu planeitate critică, sunt realizate cu prelucrare CNC.

- Crește rezistența la coroziune a șasiului sau a pieselor exterioare și este anodizat.

- Adaugă rezistență și un finisaj bun la partea vizibilă a bicicletei.

- Impregnare: Umplerea găurilor mici cu rășină pentru a etanșa o piesă astfel încât fluidele să nu poată trece (cum ar fi cutiile de ulei)

Lucruri de luat în considerare în timpul asamblării și îmbinării

Piesele din aluminiu turnat sub presiune intră frecvent în contact cu alte metale, materiale plastice sau diverse ansambluri electronice. Echipele de ingineri trebuie să includă:

- O diferență în CTE a materialelor

- Pericolul de coroziune galvanică, asociat în principal cu elementele de fixare din magneziu și oțel

- Aliajele cu un conținut ridicat de siliciu, cum ar fi A380, sunt greu de sudat.

- De cele mai multe ori, inserțiile filetate sunt introduse cu căldură sau cu o procedură cu ultrasunete, deoarece aluminiul este atât de moale

- Ansamblurile structurale pot fi sudate prin sudare cu știfturi, lipite cu adeziv sau prin sudare prin frecare (FSW - Friction Stir Welding).

În plus, ecranarea EMI pentru carcasele bateriilor EV și carcasele motoarelor poate fi aplicată prin placare sau acoperire directă a acestora.

Celule de turnare și automatizare în fabrică

Turnătoriile de automobile dispun de celule automate de turnare sub presiune care gestionează atât operațiuni de mare viteză, cât și operațiuni controlate.

- Capacitățile de turnare sub presiune în cameră rece variază de la 350 la 4.000 de tone forță de strângere.

- Acestea sunt numite brațe robotizate de extragere a pieselor.

- Pulverizatoarele de lubrifiere sunt un tip de echipament.

- Sisteme de vid

- Panouri de control care sunt active în timp real

Toate celulele sunt concepute pentru a respecta takt time și OEE și, în medie, produc 250-500 de piese pe oră, în funcție de dimensiunea componentelor.

Profilometrele cu laser, sondele cu curenți turbionari și camerele de vedere sunt utilizate în linie pentru a verifica dacă numai piesele conforme sunt trimise către operațiunile din aval.

Industria standardelor și certificărilor

Prin respectarea standardelor internaționale, componentele auto turnate sub presiune sunt garantate pentru a îndeplini atât cerințele de performanță, cât și cele de siguranță. Adesea, aceste constatări sunt menționate în:

- Toleranțele de turnare sunt explicate de ISO 8062.

- Managementul calității în industria auto este reglementat de IATF 16949.

- ASTM B85 oferă standardul oficial pentru piesele turnate sub presiune din aliaj de aluminiu.

- Compozițiile chimice fac parte din SAE J452.

- Procesul de aprobare a pieselor de producție, sau PPAP, face parte din sistemul AIAG.

Suporturile sistemului de frânare și nodurile de suspensie sunt piese atât de importante pentru siguranță încât trebuie utilizate scanarea CT și trasabilitatea completă.

Cum sprijină industria Automotive Aluminum Die Casting?

1. Reducerea greutății

Cu cât vehiculul dumneavoastră are mai puțină greutate, cu atât consumul de combustibil este mai eficient și emisiile de carbon sunt mai reduse. Cu piesele din aluminiu realizate prin "turnare sub presiune pentru automobile", vehiculul ajunge să cântărească mai puțin, dar nu este mai puțin rezistent sau util.

2. Eficacitate maximă a producției

Producția în masă a componentelor se realizează cel mai bine prin turnare sub presiune. Atunci când matrițele sunt realizate, piesele produse pot fi de ordinul sutelor de mii, cu doar modificări foarte mici. De aceea, utilizarea turnării sub presiune pentru piesele auto este o soluție rentabilă pentru producția auto la scară largă.

3. Precizia dimensională

Produsele din aluminiu turnat sub presiune sunt precise la un nivel ridicat, astfel încât nu mai este nevoie să le prelucrați după turnare. În consecință, productivitatea liniei crește, iar costul de producție scade.

4. Flexibilitate de proiectare

Utilizând software-ul CAD și de simulare din prezent, proiectanții pot crea piese complexe care pot fi utilizate și produse. Acest grad ridicat de flexibilitate a proiectării înseamnă că inginerii pot uni mai multe piese într-o singură piesă turnată, reducând atât greutatea acesteia, cât și timpul necesar asamblării.

Grija față de mediu și reciclare

În prezent, producătorii de automobile pun mai mult accent pe durabilitate. Aici, aluminiul arată și el o performanță puternică. Aproximativ 90% din aluminiul care este turnat sub presiune poate fi reciclat. Resturile de la crearea "pieselor turnate pentru automobile" pot fi topite încă o dată și să funcționeze la fel de bine ca prima dată.

Turnarea sub presiune a pieselor auto cu aluminiu reciclat reduce considerabil impactul industriei asupra mediului, deoarece necesită doar 5% din energia utilizată pentru fabricarea aluminiului primar.

Probleme cu care se confruntă industria

Cu toate acestea, există unele probleme care vin cu aluminiu turnat sub presiune pentru automobile. Uzura, porozitatea și oboseala termică sunt probleme obișnuite care pot reduce atât calitatea pieselor, cât și durata de viață a sculelor. Cu toate acestea, noi studii și progrese în turnarea sub vid, turnarea prin stoarcere și acoperiri mai bune ale matrițelor contribuie în mod regulat la rezolvarea acestor dificultăți.

Industria de turnare sub presiune a automobilelor pare pregătită pentru creștere, în mare parte pentru că producătorii de vehicule electrice se bazează pe aluminiu turnat sub presiune pentru baterii, motoare și piese de șasiu. Tesla și alte companii au demonstrat că giga-casting poate produce piese mari de vehicule cu o singură mașină de turnare sub presiune, ceea ce reduce numărul de piese necesare și accelerează asamblarea.

Creșterea industriei automobilelor se va baza pe realizările pieselor turnate, care oferă inovație prin îmbinarea calității mecanice și a beneficiilor ușoare.

Concluzie

În prezent, producătorii de automobile caută mereu modalități de a crește performanța vehiculelor lor, de a economisi bani și de a proteja mediul. Turnarea sub presiune a aluminiului pentru automobile este metoda preferată pentru fabricarea de piese puternice și ușoare în volume mari. Cu ajutorul turnării sub presiune pentru automobile, producătorii de automobile pot obține o economie mai mare de combustibil, o manevrabilitate mai bună și își pot simplifica procesul de producție. Turnarea sub presiune a pieselor auto este utilizată în mod strategic, nu ca o modă, ci ca o schimbare esențială în modul în care sunt create vehiculele de astăzi. Cu fiecare injecție de înaltă presiune, piesele turnate pentru automobile schimbă direcția mobilității, de la piesele din trenul de rulare și șasiu.

Întrebări frecvente

1. Care este temperatura obișnuită la care funcționează turnarea sub presiune a aluminiului în sectorul auto?

Temperaturile pentru turnarea aliajelor de aluminiu variază de la 660°C la 710°C, în funcție de tipul acestora. Stabilitatea dimensională și solidificarea optimă necesită controlul temperaturilor matriței între 180°C și 250°C.

2. Ce tipuri de defecte apar la piesele turnate sub presiune pentru automobile și cum sunt acestea gestionate?

Exemple standard de defecte sunt porozitatea gazului, închiderea la rece și cavitățile de contracție. Unele dintre aceste probleme sunt rezolvate prin turnarea asistată de vid, proiectarea atentă a porților, controlul precis al temperaturii și programe de simulare în timpul procesului de matrițare.

3. Cât de aproape sunt piesele din aluminiu turnat sub presiune de dimensiunile exacte?

Turnarea sub presiune înaltă determină toleranțe de ±0,1 mm pentru dimensiunile mai mici de 25 mm și de ±0,2 mm pentru cele mai mari. Ansamblurile auto necesită o gestionare foarte atentă atât a planeității, cât și a concentricității.

4. Pot fi utilizate piese din aluminiu turnat sub presiune în proiectarea vehiculelor electrice (VE)?

Da. Datorită ușurinței, conductivității termice și posibilității de reciclare, aluminiul turnat sub presiune se regăsește în EV-uri sub formă de carcase de baterii, carcase de motoare și carcase de invertoare.

5. Care aliaje sunt cel mai des utilizate la fabricarea pieselor turnate sub presiune pentru automobile?

Veți constata că A380, ADC12 și AlSi10Mg sunt aliaje populare. Deoarece sunt bine turnate, au un raport rezistență/greutate bun și rezistă la coroziune, sunt perfecte pentru piesele auto de înaltă performanță.

0 Comentarii