Proiectarea matrițelor de aluminiu turnat sub presiune nu este un simplu proces tehnic; cu toate acestea, este fundamentul calității, consecvenței și rentabilității. Considerați matrița ca fiind un plan către perfecțiune. Odată ce este defectă, ea nu mai poate fi salvată nici măcar prin ajustarea proceselor. Acesta este motivul pentru care aluminiu turnare sub presiune mucegai design este cea care nu poate fi compromisă de acei producători care doresc să obțină rezultate de înaltă calitate.

De ce designul mucegaiului contează mai mult decât credeți

O matriță realizată necorespunzător poate duce la defecte, timpi morți și cheltuieli ridicate. Pe de altă parte, o matriță proiectată în mod optim garantează curgerea maximă a metalului în ea, cantități reduse de defecte, timp de ciclu unitar și durată de viață prelungită a matriței. În mod fiabil, proiectarea excelentă a matrițelor transformă ideile excelente în produse excelente.

Principiile de bază ale matrițelor de turnare sub presiune a aluminiului

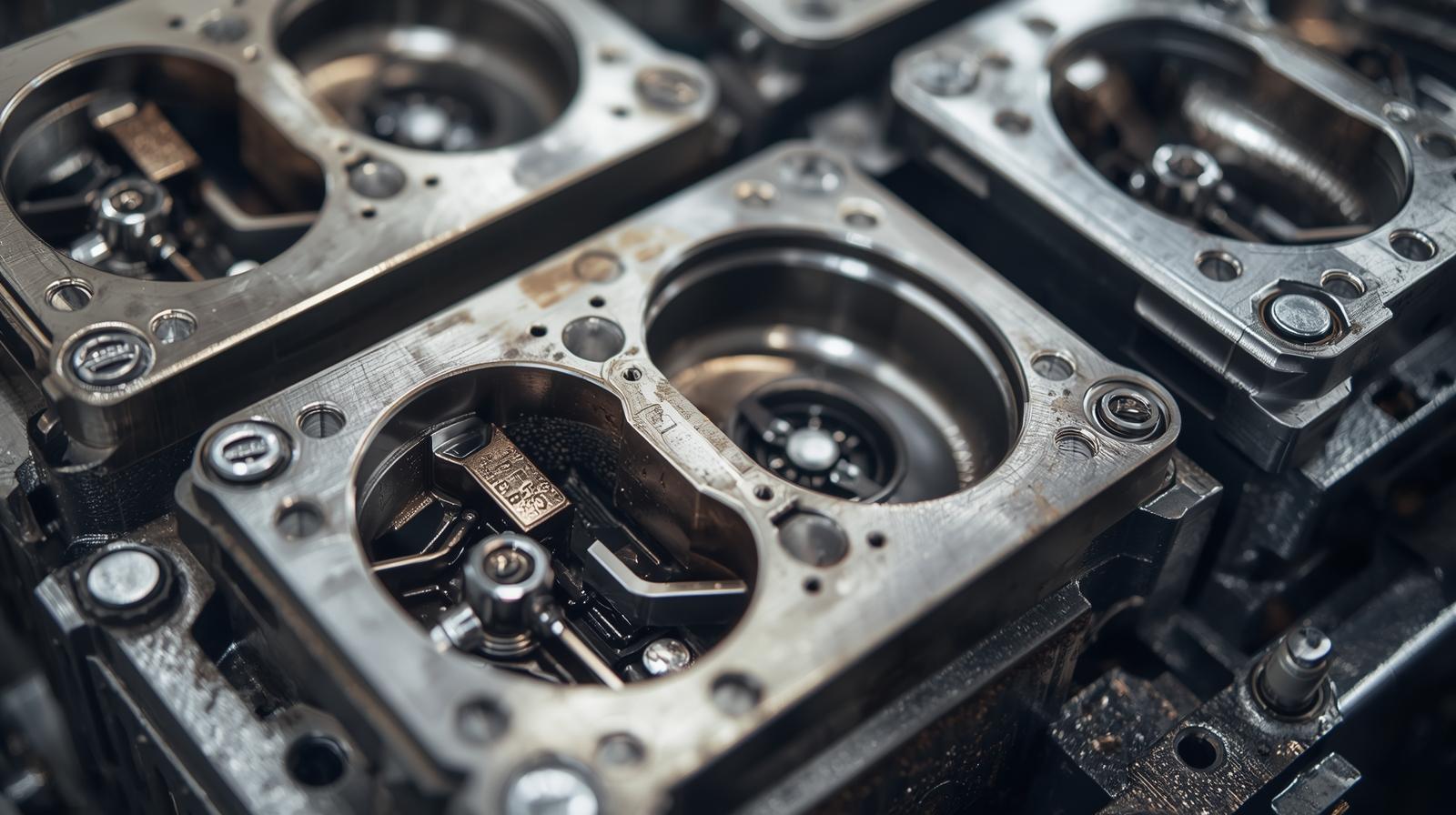

Componentele principale ale unei matrițe de turnare sub presiune

Jumătate de matriță fixă

Această piesă nu se mișcă în timpul procesului de turnare sub presiune și, în mod normal, adăpostește tubulatura de turnare, patinele și porțile. Este utilizată la reglarea mișcării aluminiului topit în cavitatea matriței pentru a se asigura că fluxul este uniform, cavitatea matriței este umplută și turbulențele sunt reduse la minimum.

Mutare Die jumătate

Matrița mobilă este pe jumătate închisă și deschisă în funcție de ciclul mașinii și are sistem de ejecție. Aceasta implică, în primul rând, o operațiune care permite turnarea în siguranță a aluminiului solidificat, fără a fi deformat sau modificat pe suprafața sa.

Tipuri de matrițe de aluminiu turnat sub presiune

Există matrițe cu o singură cavitate, cu mai multe cavități și matrițe familiale realizate din matrițe de aluminiu turnat sub presiune. Toate tipurile sunt alese în funcție de volumul de producție, numărul de piese diferite, rentabilitatea și viteza de fabricație necesară.

Principalele considerente de proiectare pentru matrițele de turnare sub presiune a aluminiului

Designul matriței de aluminiu turnat sub presiune necesită precizie în răcire, unghiuri de tragere și fluxul de material pentru eficiență și durabilitate

Geometria și complexitatea pieselor

Proiectele matrițelor de turnare sub presiune sunt piese complexe și necesită o proiectare sofisticată a matrițelor de turnare sub presiune pentru a facilita curgerea metalului și ejecția ușoară. Caracteristici precum decupajele, nervurile înguste și cavitățile adânci pot necesita glisiere sau dispozitive de ridicare, astfel încât să se evite defectele și să se păstreze dimensiunile exacte.

Optimizarea grosimii peretelui

Grosimea uniformă a pereților în turnarea sub presiune a aluminiului este utilizată pentru a regla ratele de răcire și fluxul de lichid. Discrepanțele pot duce fie la contracție, fie la deformare sau porozitate, iar finisajul uniform îmbunătățește integritatea structurală, suprafața de turnare și fiabilitatea generală a turnării.

Unghiurile de schiță și importanța lor

Unghiurile de tiraj joacă un rol esențial în ejectarea ușoară a pieselor utilizate în matrițele turnate sub presiune din aluminiu. Ele asigură reducerea frecării dintre pereții piesei turnate și matriță, elimină lipirea sau deteriorarea suprafeței și multiplică durata de viață medicinală a matriței într-o măsură considerabilă și sporesc eficiența producției.

Selectarea materialelor în proiectarea matrițelor

Alegerea oțelului potrivit pentru scule

Alegerea oțelului potrivit pentru scule este foarte importantă în proiectarea matriței de aluminiu turnat sub presiune, deoarece scula trebuie să fie capabilă să reziste la temperaturi ridicate, presiune de injecție și repetabilitate. Oțelul H13 este foarte popular datorită durității ridicate, rezistenței la căldură și stabilității pe termen lung a dimensiunilor sale.

Rezistență la uzură și conductivitate termică.

Conductivitatea termică este foarte mare în natură, ceea ce permite matrițelor să se răcească foarte repede, astfel încât timpii ciclului de turnare sunt mai mici, iar matrițele devin de înaltă calitate. Între timp, rezistența la uzură este ridicată, evitând eroziunea și fisurarea, astfel încât, nu există niciun compromis între performanță și eficiența producției.

Principiile de bază ale proiectării sistemului Gating

Scopul sistemului Gating

Sistemul de închidere controlează fluxul de aluminiu topit care conține forma sau molecula cavității matriței în timpul turnării sub presiune. Un sistem proiectat în mod corespunzător asigură o umplere controlată și lină, reduce turbulențele și asigură că nu există capcane de aer, închidere la rece și alte defecte care pot afecta rezistența piesei turnate și calitatea suprafeței.

Optimizarea amplasării și dimensiunii porții

În timpul guvernării aluminiului topit, este important să existe o locație și o dimensiune corespunzătoare a porții pentru a curge într-un mod uniform prin matriță sau cavitate. Poziționarea corectă facilitează umplerea egală, solidificarea restrânsă și diminuează tensiunile intrinseci, viciile de contracție și regiunile slabe în rezultatul final al articolului turnat sub presiune din aluminiu.

Cele mai bune practici de proiectare pentru alergători

Conductoarele sunt netede, echilibrate și de dimensiuni adecvate, astfel încât aluminiul topit să umple eficient cavitatea. Schimbările treptate și întoarcerile nesemnificative ale acidului vor reduce energia turbulentă, vor spori uniformitatea fluxului și vor facilita menținerea presiunii, ducând la creșterea calității și fiabilității pieselor turnate sub presiune.

Aerisire și gestionarea aerului

De ce este esențială aerisirea corespunzătoare

În cazul turnării sub presiune a aluminiului, aerul și gazele prinse în interior nu trebuie lăsate să rămână prinse, deoarece metalul topit ajunge în cavitate prin aerisire corespunzătoare. Aerisirea necorespunzătoare poate duce la porozitate, defecte de suprafață și structuri interioare necorespunzătoare, care scad rezistența pieselor, aspectul și calitatea întregii piese turnate.

Greșeli frecvente de evitat la aerisire

Greșeala de subventilație, amplasarea necorespunzătoare a ventilului și obstrucția ventilului sunt erorile comune de ventilare. Astfel de greșeli nu permit emisia eficientă a gazelor și rezultă defecte și rezultate nefiabile. Aerisirea trebuie realizată în modul cel mai adecvat, astfel încât să se obțină elemente turnate sub presiune din aluminiu fiabile și fără defecte.

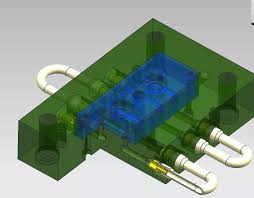

Proiectarea sistemului de răcire pentru piese turnate de calitate

Designul eficient al sistemului de răcire asigură piese turnate de înaltă calitate prin îmbunătățirea controlului termic și reducerea defectelor

Importanța răcirii uniforme

Chiar și în cazul turnării sub presiune a aluminiului, răcirea uniformă este o necesitate, deoarece reglează ratele de solidificare în întreaga piesă. Lipsa omogenității răcirii poate duce la deformări, fisuri și tensiuni interne, iar răcirea uniformă îmbunătățește stabilitatea dimensională, rezistența mecanică, calitatea suprafeței și fiabilitatea generală a piesei turnate.

Strategii de amplasare a canalelor de răcire

Aerul condiționat trebuie amplasat strategic în apropierea zonelor care generează multă căldură, astfel încât să răcească eficient fără a compromite rezistența matrițelor. Spațierea, modelul echilateral și traseele canalelor vor avea ca rezultat distribuirea egală a temperaturii, minimizarea timpului de ciclu, eliminarea defectelor și creșterea duratei de viață a matrițelor de turnare sub presiune.

Proiectarea sistemului de ejecție

Tipuri de știfturi de ejecție

Există mai multe tipuri de pini de ejecție, cum ar fi pini standard, ejectoare cu manșon și ejectoare cu lamă, potrivite pentru o anumită geometrie a pieselor și un anumit design al piesei pe matriță. Alegerea tipului de pin ejector este de a avea o eliberare a piesei fără lovituri, fără deteriorări la suprafață și de a avea în continuare un exemplu precis din punct de vedere dimensional al componentei din aluminiu turnat sub presiune.

Prevenirea deteriorării pieselor în timpul ejecției

Pentru a evita provocarea de daune în timpul ejecției trebuie asigurat un compromis între forța exercitată de sistemul de ejecție vigilent. O forță prea mare poate îndoi sau rupe piesa turnată, iar o forță prea mică va face ca piesa să se lipească. Proiectarea ejecției și plasarea pinilor pot fi considerate cruciale pentru menținerea calității, reducerea defectelor și funcționarea eficientă a matriței.

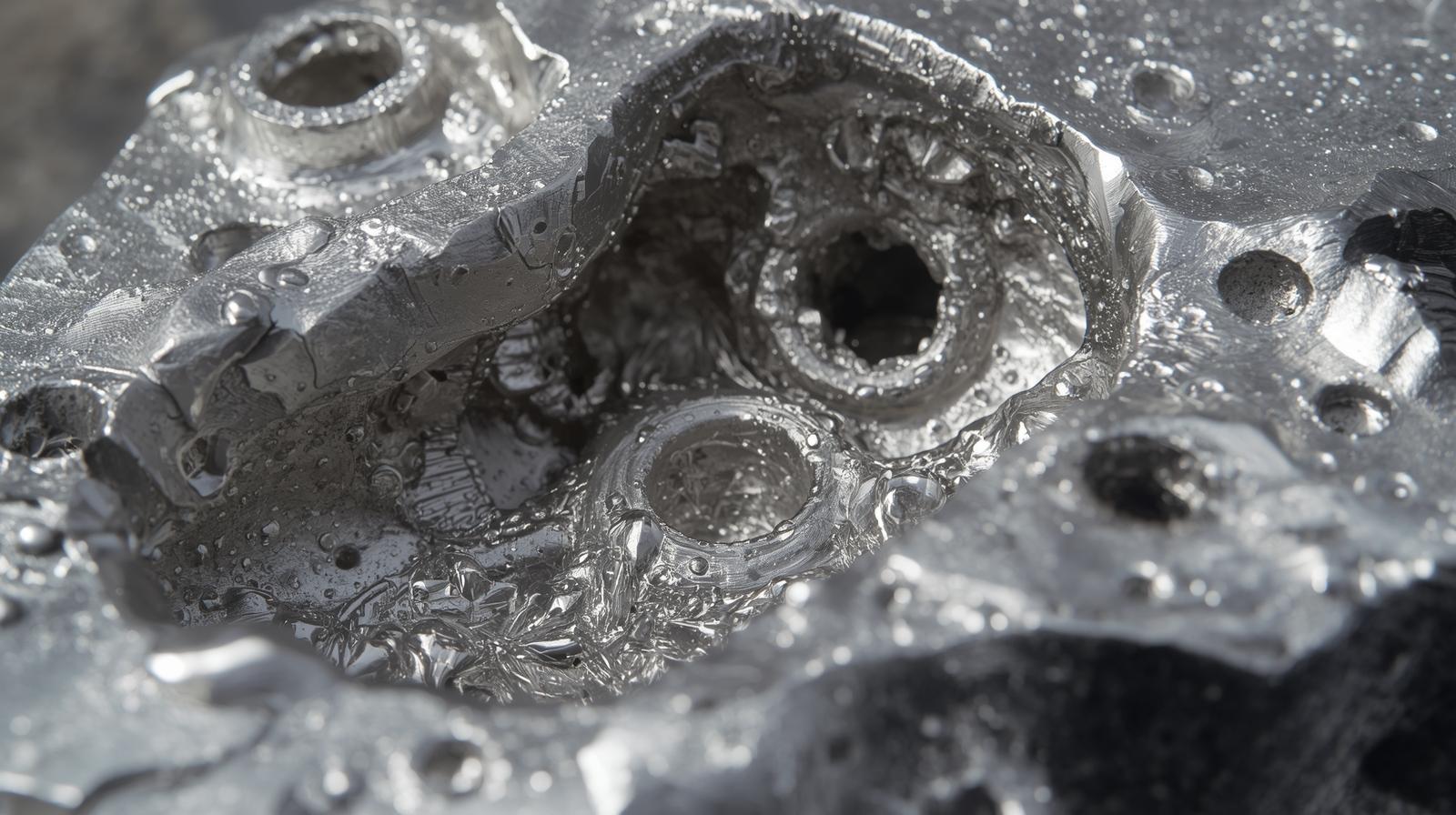

Gestionarea contracției și porozității

Proiectarea eficientă a matriței și controlul procesului reduc contracția și porozitatea aluminiului pentru piese turnate de înaltă calitate

Înțelegerea contracției aluminiului

Atunci când un obiect este fabricat din aluminiu, acesta se contractă datorită răcirii și solidificării și, prin urmare, poate provoca erori dimensionale și tensiuni interne fără a lua în considerare un astfel de efect. Prin proiectarea matrițelor cu contracții, rezultatul final în turnare ar păstra toate aceleași dimensiuni distincte, structura și producția de calitate pe tot parcursul producției.

Tehnici de proiectare pentru reducerea porozității

Porozitatea din piesele turnate sub presiune din aluminiu poate submina componentele și influența calitatea suprafeței. Proiectarea gaturilor, o bună aerisire și reducerea presiunii de injecție pot fi utilizate pentru a reduce aerul prins și cavitățile de contracție. Prin accentuarea acestor măsuri preventive la proiectarea unei matrițe se garantează obținerea unor piese turnate mai rezistente și fără defecte, fără a fi necesare intervenții post-producție.

Simulare și testare a fluxului de mucegai

Beneficiile analizei fluxului de mucegai

Fluxul algoritmilor de turnare este simulat sub forma analizei fluxului matriței, care prevede posibilele defecte, cum ar fi capcane de aer, închideri la rece, umplere oblică și altele și preferă să nu fabrice matrița. Acest lucru permite inginerilor să raționalizeze procesul de proiectare, să îmbunătățească calitatea, să reducă la minimum risipa de materiale și să economisească mult timp și costuri de producție.

Minimizarea încercărilor și erorilor în producție

Testarea virtuală a matrițelor va permite producătorilor să detecteze și să elimine defectele de proiectare înainte de a fi nevoiți să producă efectiv. Acest lucru va minimiza iterațiile cu costuri ridicate, rebuturile, va îmbunătăți viteza de dezvoltare și va reduce timpul de lansare pe piață și va oferi o turnare sub presiune a aluminiului eficientă și de înaltă calitate, cu mai puține defecțiuni neașteptate în procesul real.

Finisaj de suprafață și considerente estetice

Obținerea unei calități superioare a suprafeței

Calitatea ridicată a suprafețelor din aluminiu turnare sub presiune mucegai design necesită cavități fabricate în interiorul matriței și controlul preciziei fluxului metalic. Piesele turnate bine finisate sunt mai netede și neporoase, creând o piesă cu un nivel estetic ridicat, cu defecte de suprafață limitate, cu o textură uniformă și cu o postprocesare redusă sau chiar inexistentă, datorită rezultatului unui număr mare de piese turnate produse cu imperfecțiuni de suprafață minime și faptului că fiecare piesă este plăcută din punct de vedere estetic direct din matriță.

Texturizarea și lustruirea matrițelor

Texturarea și lustruirea matrițelor îmbunătățesc piesele de fabricație a pieselor turnate, precum și funcționalitatea acestora. Prin texturare se poate îmbunătăți aderența, se pot ascunde mici defecte sau se pot realiza ornamente, în timp ce prin lustruire se dă un finisaj neted. Având aspectul, se dorește în cele din urmă finalizează proiectarea perfectă a pieselor turnate pentru a satisface atât nevoile practice, cât și cele estetice.

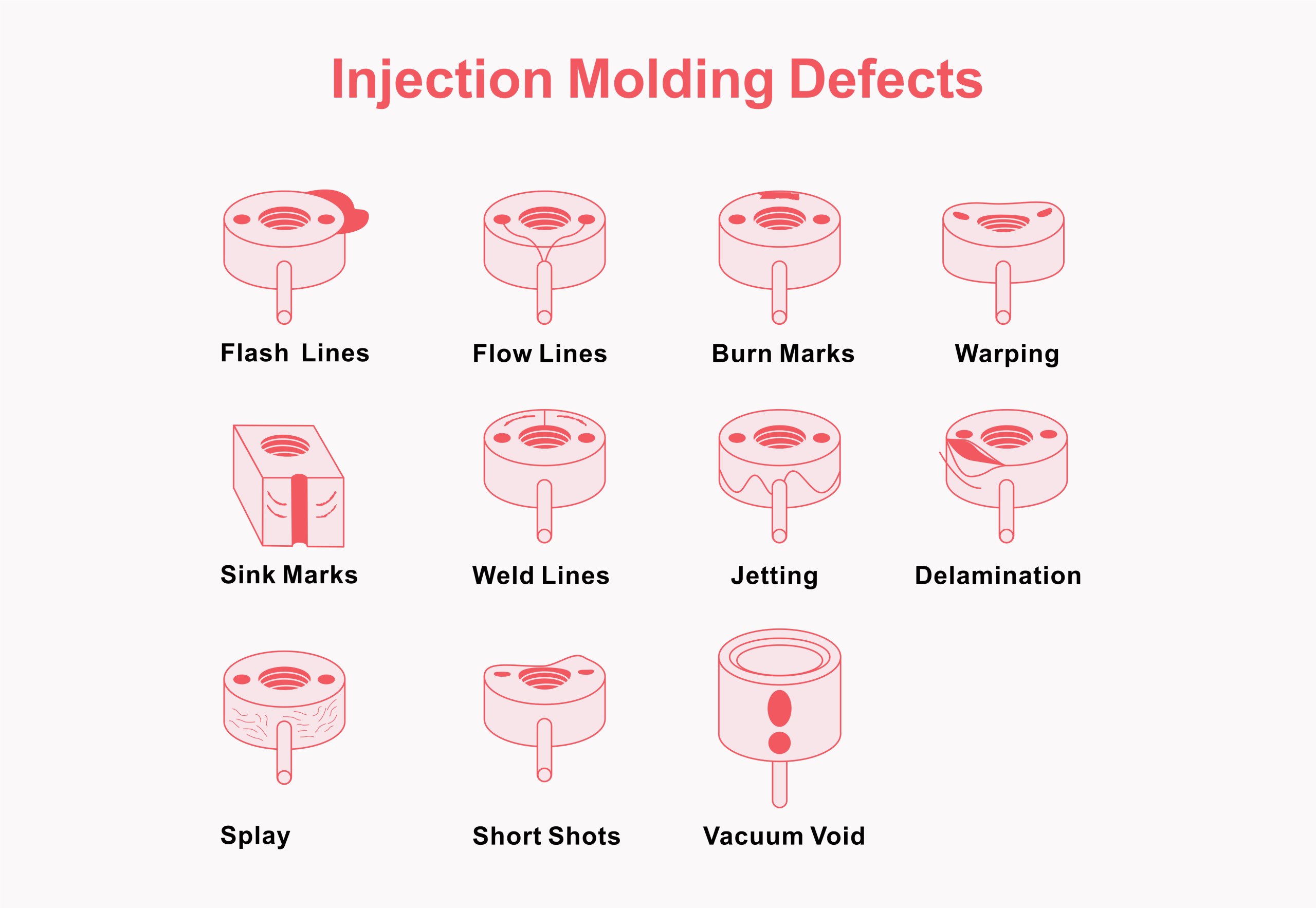

Defecte comune de proiectare a mucegaiului și soluții

Identificarea defectelor comune de proiectare a matrițelor și aplicarea soluțiilor îmbunătățesc calitatea, durabilitatea și eficiența turnării

Formarea fulgerului

Flash-ul este un rezultat al scurgerii aluminiului topit atunci când jumătățile matrițelor au un spațiu comun, au fost uzate sau nu au fost fixate. Acesta formează un material turnat nedorit pe margini. Toleranțele strânse, alinierea matriței și presiunea de prindere ridicată vor inhiba formarea sclipirii, ceea ce va duce la obținerea unor piese turnate mai curate și mai precise.

Închiderea la rece și derapajele

Închiderile la rece sunt situațiile în care metalul topit nu umple cavitatea matriței într-un mod complet și este solidificat, ceea ce poate fi cauzat de temperatura scăzută sau de debitul scăzut. Aceste defecte sunt evitate prin optimizarea designului porții, o temperatură mai ridicată a metalului și controlul ratei de injecție și prezintă o matriță de aluminiu cu structură solidă, complet formată.

Optimizarea costurilor în proiectarea matrițelor de aluminiu turnat sub presiune

Echilibrarea calității și a bugetului

Prin asigurarea unor alegeri inteligente în proiectarea matrițelor, este posibil să se obțină piese turnate sub presiune din aluminiu de înaltă calitate fără a suporta o scară largă de cheltuieli. Maximizarea consumului de materiale, reducerea complexității și eficiența reduc costurile de producție pe termen lung fără a compromite rezistența, precizia și finisarea suprafeței.

Proiectarea fabricabilității (DFM)

Proiectarea pentru manufacturabilitate (DFM) pune accentul pe proiectarea de matrițe și componente care sunt ușor de fabricat, asamblat și inspectat. Aceasta reduce erorile, durata ciclului și calitatea constantă, ceea ce economisește timpul, costurile și eforturile utilizate în procesul de producție.

Durabilitate și eficiență în proiectarea modernă a matrițelor

Modele de matrițe eficiente din punct de vedere energetic

Forme eficiente din punct de vedere energetic: Economisește energie prin optimizarea canalelor de răcire și reducerea timpului de ciclu. Acest lucru reduce nu numai costul operațiunilor, ci și amprenta de carbon și, astfel, face ca turnarea sub presiune a aluminiului să fie mai durabilă și mai prietenoasă cu mediul.

Reducerea deșeurilor materiale

Un astfel de design adecvat al gurilor și al canalelor va asigura un flux bun de metal, cu minimum de deșeuri și piese respinse. Eficiența materialelor reduce costurile, economisește resurse și contribuie la practici durabile de producție a pieselor turnate sub presiune din aluminiu, fără a afecta calitatea pieselor sau eficiența procesului de producție.

Tendințe viitoare în proiectarea matrițelor de aluminiu turnat sub presiune

Inovațiile în proiectarea matrițelor de aluminiu turnat sub presiune se concentrează pe eficiență, reducerea defectelor și durabilitate pentru producția de generație următoare

Automatizare și matrițe inteligente

Senzorii și sistemele de control sunt combinate pentru a forma automatizarea și tehnologia matrițelor inteligente, care ar urmări presiunea, debitul și temperatura în timp real. Acest lucru asigură o întreținere predictivă, minimizează timpii morți, îmbunătățește consistența și produce o calitate mai bună în turnarea sub presiune a aluminiului, cu doar o mică intervenție umană.

Tehnologii de simulare mature

Instrumentele de simulare cu inteligență artificială decid caracteristicile de curgere, răcire și solidificare ale metalului înainte de producerea matrițelor. Tehnologiile superioare sporesc precizia în proiectare, detectează posibilele defecte, îmbunătățesc procesele de răcire și gating și economisesc mult timp, bani și sporesc calitatea pieselor turnate în ansamblu.

Concluzie

Proiectarea matrițelor din aluminiu turnat sub presiune a devenit cheia pentru piese de înaltă calitate și durabile. Toate aspectele, cum ar fi intrarea, răcirea, ejecția și aerisirea, au o influență asupra produsului final. Proiectarea are capacitatea de a reduce defectele, de a maximiza eficiența și de a reduce variabilitatea performanței și, prin urmare, planificarea atentă și atenția la detalii sunt factori esențiali în obținerea succesului în producție.

Întrebări frecvente (FAQ).

Deci, de ce este atât de importantă proiectarea matriței de turnare sub presiune în cazul aluminiului?

Deoarece are o influență directă asupra calității pieselor, eficienței producției și costului general.

Care ar fi grosimea optimă a peretelui de aluminiu turnat sub presiune?

Grosime uniformă, adică, în general, între 1,5-4 mm, în funcție de utilizare.

Care este impactul aerisirii asupra calității mulajelor?

Prin aerisirea corespunzătoare se evită blocarea aerului și suprafața devine mai poroasă și prezintă mai puține defecte de suprafață.

Este într-adevăr posibilă reducerea defectelor prin simularea fluxului de matrițe?

Da, descoperă eventualele probleme înainte de producție, economisind timp și bani.

Care este cel mai utilizat material de turnare sub presiune ca matriță de turnare sub presiune?

Oțelul pentru scule H13 este, de asemenea, utilizat în mod obișnuit, deoarece este un instrument foarte durabil și rezistent la căldură.

0 Comentarii