Aliajele de aluminiu nu sunt doar o parte esențială a procesului actual de fabricație, în special în automobile, inginerie spațială și electronică. Datorită naturii lor ușoare, împreună cu rezistența și rezistența la coroziune, acestea sunt utilizate în aplicații de înaltă performanță. Multe alte proprietăți ale aluminiului includ capacitatea de reciclare a metalului, conducând astfel la durabilitate în industriile mari consumatoare de materiale. Turnarea sub presiune înaltă (HPDC) este una dintre tehnicile prin care aluminiul poate fi modelat în forme complexe, din multe altele. Oferind capacitatea de a produce detalii, piese de formă netă în volume mari, HPDC este o componentă de bază a serviciilor de inginerie contemporană. Aliaj de aluminiu. Acest articol discută clasificarea aliajelor de aluminiu care sunt cele mai relevante pentru HPDC și justifică necesitatea acestui proces pentru a realiza piese complexe și de calitate.

Turnare sub presiune înaltă ( HPDC ) Ce este HPDC?

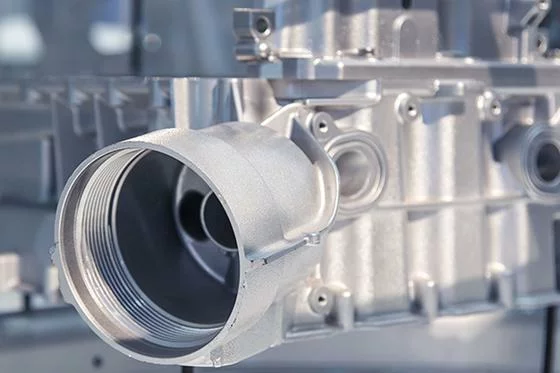

Turnarea sub presiune înaltă se referă la un proces de fabricație care implică injectarea unui aliaj de aluminiu topit într-o matriță de oțel (numită matriță) la o presiune extrem de mare, de până la 1.500 până la 30.000 psi. Metalul topit intră rapid în cavitatea matriței și se răcește datorită presiunii pentru a forma o piesă dură și detaliată.

HPDC are caracteristici cheie:

- Durata scurtă a ciclului: Producția în masă este adecvată. Timpii de ciclu rapizi - adecvați pentru producția de masă

- Precizie în dimensiuni mari: Acesta este modul de a obține geometrii complexe

- Finisaj de suprafață bun: Poate fi prelucrat cu puțină post-procesare

- Turnare cu perete gros: Turnarea cu succes a pieselor mai groase și mai eficiente nu este posibilă fără turnarea cu pereți subțiri.

Acesta este răspândit în industria auto (în producția de elemente precum carcase de transmisie, blocuri motor, suporturi structurale și carcase de baterii EV).

Aliaje de aluminiu HPDC populare

HPDC nu poate utiliza orice aliaj de aluminiu. Aliajele necesare în acest proces necesită o fluiditate, o rezistență și o rezistență la presiune deosebită față de crăpare. În HPDC, aliajele populare de aluminiu sunt:

1. Aliajele includ și aliajele Al-Si (aluminiu-siliciu)

- Cel mai popular grup al HPDC.

- Castabilitatea și fluiditatea sunt foarte bune. Rezistent la uzură și la coroziune.

- De exemplu: A380, A 360, ADC 12, EN AC-46000

2. Aliaje Al-Si-Cu (aluminiu-argint-cupru)

- Oferă valori mecanice mai bune, cum ar fi rezistența la tracțiune și nivelul de duritate.

- Adecvat pentru componentele motorului și ale trenului de rulare care au sarcini termice mai mari.

- Referințe: A383, A390

3. Aliaje Al-Mg (aluminiu-magneziu)

- Are o rezistență superioară la coroziune, spre deosebire de aliajele Al-Si-Cu.

- Creșterea accentuată a ductilității și greutatea redusă.

- Acesta este utilizat frecvent în structura componentelor auto.

- Rezistența, conductivitatea termică, rezistența la coroziune și costul sunt compromisuri pentru fiecare aliaj. Alegerea se bazează atât pe aplicația dorită, cât și pe mediul de utilizare.

Avantajele procesului HPDC pentru aluminiu

Capacitatea turnării sub presiune înaltă (HPDC) de a combina în egală măsură viteza, precizia și rentabilitatea înseamnă că este greu de egalat cu alte procese de fabricație, atât în prezent, cât și în viitor. Avantajele majore ale unei astfel de abordări, care o fac atât de dorită în industria auto, aerospațială, precum și în electronica de consum, sunt examinate în detaliu în cele ce urmează.

1. Rate mari de producție

Printre cele mai mari avantaje asociate cu HPDC se numără capacitatea de a furniza un volum mare de piese într-un interval scurt de timp. În timpul acestui proces, aluminiul topit și presurizat este eliberat într-o matriță de oțel la viteze foarte mari, ceea ce permite metalului să curgă chiar și în cele mai sofisticate modele în câteva momente.

- Durata ciclului este de obicei scurtă, adică de la 30 de secunde la câteva minute, în funcție de complexitatea și dimensiunea piesei.

- Acesta este unul dintre motivele pentru care HPDC este ideal pentru o producție de masă, când mii de componente identice sunt solicitate în fiecare zi.

- În consecință, se obține un cost unitar scăzut al produsului odată cu creșterea cantității de producție, ceea ce conduce la economii de scară bune, în special pentru producători.

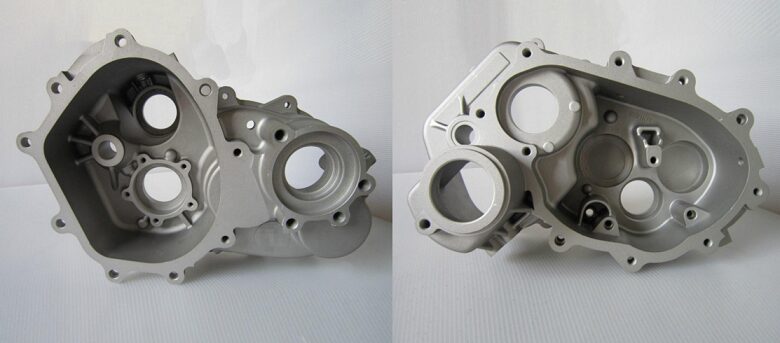

2. Turnarea în formă de plasă

- HPDC are, de asemenea, o reputație în prelucrarea în formă netă sau aproape netă, adică piesa turnată este foarte apropiată de piesa finită în ceea ce privește forma, dimensiunea și detaliile.

- Este nevoie de foarte puține lucrări ulterioare. Finisajul de înaltă calitate al suprafeței pe majoritatea pieselor și dimensiunile sunt precise, la ieșirea din matriță.

- Acest lucru elimină o mulțime de prelucrări mecanice, rectificări sau tratamente de suprafață care economisesc timp și costuri.

- Canalele interne, bosajele, nervurile și pereții subțiri cu geometrii complexe pot fi turnate direct în matriță, astfel încât nu este necesară asamblarea/sudarea secundară.

3. Eficiența materialelor

- Eficiența materială a aliajelor de aluminiu utilizate în tehnologiile HPDC este excelentă, deoarece aceste aliaje sunt turnabile și chiar reciclabile.

- Metoda de turnare este întotdeauna făcută pentru a reduce cantitățile inutile de material, deoarece controlul metalului și proiectarea matriței sunt realizate cu strictețe.

- Resturile produse în timpul trecerii prin grilaj, a scurgerilor sau a revărsării pot fi colectate și reciclate în fabrică, minimizând risipa de materiale.

- Această capacitate de a fi refolosit și reutilizat fără pierderi majore în ceea ce privește calitatea face din acest metal unul dintre cele mai durabile metale din comerțul cu piese turnate.

- Soluția cu circuit închis nu numai că reduce costurile materiilor prime, dar ține cont și de agenda sustenabilității mediului.

4. Rezistență și durabilitate suplimentare

- Proprietățile mecanice ale componentelor fabricate prin metoda HPDC sunt foarte bune, în special în cazurile în care presiunea este aplicată în timpul procesului de solidificare și este menținută.

- Răcirea la presiune ridicată are ca rezultat o microstructură cu granulație fină care echivalează cu mai multă rezistență și rezistență la oboseală.

- O rată mai mare de duritate și stabilitate dimensională este, de asemenea, atinsă datorită răcirii rapide asociate cu turnarea sub presiune.

- Aliajele de aluminiu au o capacitate specială de formulare care le permite să se potrivească cerințelor de rezistență ale componentelor structurale auto, cum ar fi brațele de suspensie, suporturile sau chiar regiunile rezistente la coliziune.

- Performanțele mecanice pot fi îmbunătățite în continuare prin tratament termic și prin procese de îmbătrânire în aplicații critice.

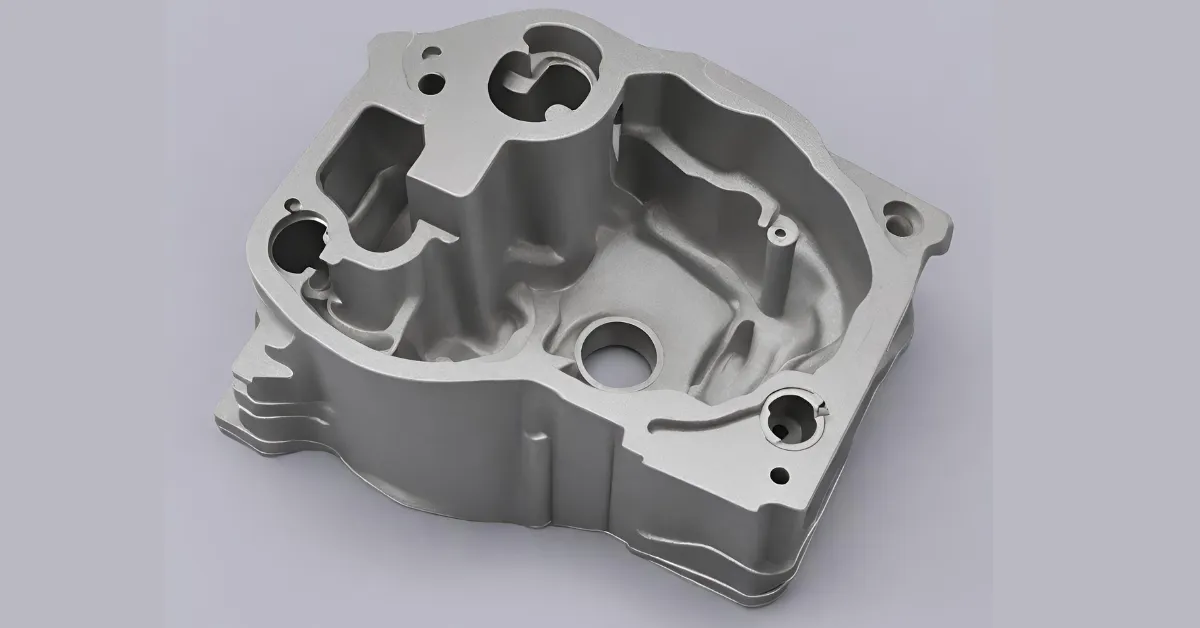

5. Capacitate de perete subțire

- Raportul natural rezistență/greutate al aluminiului îl face alegerea optimă pentru piesele turnate cu pereți subțiri, care sunt esențiale în domeniile în care greutatea trebuie minimizată în proiectare.

- HPDC poate suporta pereți subțiri de 1-2 mm, iar acest lucru variază în funcție de geometria piesei, precum și de aliaj.

- Prin minimizarea greutății autovehiculelor, turnarea cu pereți ușori contribuie, de asemenea, la creșterea eficienței consumului de combustibil și la reducerea emisiilor.

- Această ultimă calitate este deosebit de utilă în proiectarea componentelor vehiculelor electrice (VE), deoarece fiecare gram economisit se poate traduce printr-o autonomie mai mare a bateriei.

- Deși sunt ușoare, aceste componente au o mare integritate structurală, ceea ce le face să se încadreze în capacitățile cosmetice și de transport.

Utilizare în industria auto

Datorită prevalenței aliajelor de aluminiu turnat HPDC, acestea sunt frecvent utilizate în automobilele contemporane, în special în modelele electrice și hibride. Exemple de elemente sunt:

- Blocuri de cilindri și motoare

- Carcase și carcase de transmisie

- Radiatoare și suporturi de motor

- Cuști și traverse pentru baterii

- Structuri și suporturi pentru tabloul de bord

HPDC a aliajelor de aluminiu ocupă un loc central în specificațiile componentelor de acoperire a suprafețelor, industria auto orientându-se către vehicule ușoare și eficiente energetic.

Probleme și managementul calității în HPDC

Turnarea sub presiune înaltă (HPDC) este bine cunoscută pentru capacitatea sa de a oferi o precizie ridicată, piese din aluminiu în cantități mari. Cu toate acestea, HPDC nu este un proces lipsit de probleme tehnice, ca orice alt proces de fabricație complicat. Standardele ridicate impuse pieselor turnate necesită o atenție specială sub forma controlului calității și a procesului pentru a se asigura că acest lucru este posibil, în special în industrii precum cea auto, aerospațială și electronică. În continuare este prezentată o explicație detaliată a principalelor provocări și a modului în care acestea sunt gestionate de producția modernă.

Probleme-cheie în HPDC central

1. Gaz de captare (porozitate)

Porozitatea poate fi considerată a fi unul dintre cele mai permeabile și indispensabile defecte în HPDC: este o gaură de gaz prinsă de metalul topit în timpul procesului de injecție sau solidificare. Aceste buzunare de gaze ar putea lăsa mici găuri în porțiunea turnată.

- Factorii: Capturi de aer în timpul injecției la viteză mare, turbulențe în linie sau eliberarea de gaze la utilizarea lubrifianților pentru matrițe și a oxizilor metalici.

- Impact: Îmbunătățește performanțele mecanice, în special în industriile rezistente la presiune sau la sarcini grele. De asemenea, poate strica finisarea suprafeței și poate cauza dificultăți în sudarea pieselor.

2. Matrițe de oboseală termică

Cerințele matrițelor HPDC sunt dificile, deoarece încălzirea și răcirea acestora se realizează în fiecare ciclu într-un timp scurt. Repetarea prelungită a acestor cicluri duce la fisurarea, uzura (sau deformarea) materialului matriței, un scenariu cunoscut și sub denumirea de oboseală termică.

- Cauze: Această condiție este expusă continuu la aluminiu topit, apoi aluminiul topit este răcit prin pulverizare cu apă sau pulverizare cu apă.

- Efect: Reduce durata de viață a matrițelor și afectează finisajul de suprafață al pieselor turnate, crește costul de întreținere și timpul mort.

3. Variabilitatea dimensională

Un proces de răcire rapidă și o matriță complexă pot duce la contracții și solidificări neuniforme. Acest lucru poate duce la inexactitatea dimensiunilor, deformarea sau distorsionarea piesei.

- Motive: Eșecul de a elimina cantități egale de căldură, temperaturi neuniforme ale matriței sau contracția aliajelor.

- Efect: Acesta trebuie prelucrat mai mult, sau poate fi respins din cauza neconformității cu toleranța strânsă.

Soluție de control al proceselor și control cu profil ridicat

Pentru a rezolva și minimiza aceste probleme, a existat o serie de instrumente și tehnici sofisticate pe care producătorii le pot utiliza pentru a asigura fiabilitatea proceselor și consecvența produselor.

1. Turnare în vid

Procesul de turnare sub vid elimină aerul din cavitatea matriței înainte de injectare; prin urmare, posibilitatea apariției porozității este redusă la un nivel semnificativ.

- Beneficiu: Densitatea materialului este crescută, iar proprietățile mecanice obținute sunt mai bune, în special atunci când sunt realizate secțiuni structurale cu ajutorul acestuia.

- Aplicații: Aplicații care implică utilizarea sudurii sau tratarea termică a componentelor (de exemplu, angrenaje și linie de transmisie).

2. Monitorizarea online a procesului

Noile mașini HPDC includ o rețea de senzori și comenzi care au posibilitatea de a urmări variabile precum presiunea de injecție, temperatura metalului, temperatura matriței și timpul de răcire.

- Beneficiu: O anomalie va fi semnalată cât mai devreme posibil de către operator pentru a face unele ajustări înainte de remedierea defectelor.

- Apparatus Incorporated: Sisteme SCADA, termocuplu în matriță și buclă de feedback pentru controlul injecției.

3. Simularea fluxului matriței

Înainte de a efectua turnarea în realitate, inginerii analizează comportamentul metalului topit în umplerea matriței cu ajutorul modelelor de simulare (de exemplu, MAGMASOFT sau FLOW-3D).

- Pro: Ajută la reglarea optimă a sistemelor de închidere, la reducerea turbulențelor și la umplerea completă a matriței.

- Cazuri de utilizare: Regiunile de porozitate, defectele de contracție și regiunile de captare a aerului pot fi descoperite înainte de scule.

4. Mașini termice

Temperatura trebuie să fie bine controlată pentru a face solidificarea cât mai omogenă posibil; prin urmare, se vor înregistra mai puține distorsiuni.

- Echipament: Tuburi de răcire pe bază de apă sau ulei, încălzitor de matrițe, pulverizare termică.

- Avantaj: Elimină variația dimensiunilor și uzura matriței, prelungește durata de viață a sculei și asigură o mai mare consecvență.

Alte măsuri de sprijin

- Scanare cu raze X și CT: Acestea sunt metode nedistructive de verificare a defectelor interne, cum ar fi porozitatea sau incluziunea.

- Testarea presiunii: Turnarea este testată pentru a garanta că poate face față presiunii sub care va funcționa. Este vorba, în esență, de piese de manipulare a fluidelor.

- Acoperiri de matrițe Tratamente speciale de suprafață (de ex. nitrurare, PVD): Puteți face matrița mai rezistentă la șocurile termice și la lipirea aluminiului cu tratamente speciale de suprafață, având în vedere că munca suplimentară nu poate fi numită altfel decât specială.

Implicarea HPDC din aluminiu în structura vehiculelor electrice (EV)

Pe măsură ce sectorul auto mondial se îndreaptă rapid către automobilele electrice, combinația de turnare sub presiune înaltă presiune (HPDC) pe bază de aluminiu a căpătat o dimensiune strategică. Spre deosebire de vehiculele convenționale, vehiculele electrice sunt extrem de sensibile la greutatea lor, iar utilizarea materialelor ușoare contribuie la creșterea autonomiei, la obținerea eficienței și la compensarea greutății suplimentare a pachetelor de baterii. HPDC din aluminiu are răspunsul ideal și permite producția de piese sofisticate, ușoare, care satisfac cerințele structurale, precum și cerințele estetice.

Piesele turnate structurale de mari dimensiuni, cunoscute și sub denumirea de megacasting, sunt una dintre cele mai eficiente aplicații. Acestea sunt secțiuni din aluminiu enorme și dintr-o singură bucată care înlocuiesc o serie de secțiuni din oțel sudate sau cu șuruburi. De exemplu, în cazul câtorva platforme EV recente, HPDC modelează o structură completă a părții inferioare a caroseriei din spate într-o singură bucată. Acest lucru ajută la economisirea câtorva kilograme din greutatea vehiculului, facilitează asamblarea și sporește rigiditatea structurală a acestuia.

De asemenea, unele piese EV foarte sensibile se regăsesc în astfel de aplicații, cum ar fi cutiile bateriilor, carcasele motoarelor, suporturile invertoarelor și plăcile de gestionare termică realizate din aluminiu HPDC. Astfel de elemente nu trebuie doar să fie ușoare, ci și să aibă o bună conductivitate termică cu rezistență la coroziune, care poate fi obținută într-un aliaj de aluminiu. Canalele de răcire, elementele de montare și nervurile de ranforsare pot fi încorporate în turnare, astfel încât cantitatea de prelucrare ulterioară și de piese suplimentare este redusă.

Având în vedere că modelele de vehicule electrice sunt în continuă schimbare, versatilitatea HPDC înseamnă că producătorii pot personaliza rapid piesele și pot crește producția acestora pentru a răspunde nevoilor legate de noua dispunere a bateriilor sau de amplasarea motoarelor. Cu toți ceilalți factori, cum ar fi reciclabilitatea și eficiența energetică a aluminiului, HPDC se prezintă ca un facilitator al viitorului mobilității electrice.

Sustenabilitatea și performanța de mediu a HPDC din aluminiu

Încorporarea aluminiului turnat sub presiune înaltă (HPDC) în producția contemporană completează în mod egal eficiența generală a producției și merge mână în mână cu eforturile internaționale de conservare a mediului. Odată cu eforturile industriilor de a reduce emisiile și de a conserva deșeurile, HPDC din aluminiu s-a dovedit a fi o abordare extrem de dorită pentru fabricarea ecologică.

Reciclarea aluminiului în HPDC

Aluminiul este, prin natura sa, ecologic, deoarece poate fi reciclat extrem de ușor. În mod surprinzător, reciclarea a 1 kg de aluminiu utilizează cu 95% mai puțină energie decât producerea metalului ușor din minereu de bauxită brut. Procesul HPDC poate avea un sistem de deșeuri aproape în circuit închis, care presupune colectarea deșeurilor care au fost create în timpul prelucrării materialelor în exces (matrițe și canale), refolosirea acestora și reprelucrarea lor la fața locului. Acest lucru reduce utilizarea materiilor prime și are un efect semnificativ în reducerea impactului procedurilor de turnare asupra mediului.

Lightweighting și eficiența consumului de combustibil

Reducerea greutății este foarte importantă în industria auto ca măsură de îmbunătățire a consumului de combustibil și de reducere a emisiilor. Piesele HPDC din aluminiu cântăresc cu până la 60 % mai puțin decât echivalentele lor din oțel și permit producătorilor de automobile să construiască mașini care consumă mai puțină benzină sau să automatizeze autonomia vehiculelor electrice. Cercetările demonstrează că fiecare scădere cu 10 % a greutății vehiculului se traduce printr-o creștere cu 6-8 % a economiei de combustibil, iar componentele ușoare din aluminiu extrudat cu celule de etanșare temperată sunt cheia unui transport mai curat.

Reducerea emisiilor de carbon în cadrul ciclului de viață al unui produs

Sustenabilitatea în turnare nu se învârte în jurul procesului de producție. Emisiile de carbon sunt mai reduse pe întreaga durată de viață a vehiculelor atunci când acestea conțin piese din aluminiu. Mai mult, intensitatea carbonului din piesele din aluminiu este redusă drastic cu ajutorul infrastructurilor HPDC care utilizează surse regenerabile de energie pentru topire și turnare. Astfel de câștiguri ajută la aderarea la standardele de mediu și la obiectivele ecologice ale întreprinderilor.

Turnătorii mai curate și mai ecologice

Fabricarea ecologică este, de asemenea, aplicată în turnătoriile HPDC moderne sub formă de reciclare a apei, sisteme de filtrare a emisiilor și soluții energetice inteligente. Astfel de măsuri minimizează impactul ecologic al procedurilor de turnare în volume mari și plasează HPDC ca unul dintre procesele esențiale în trecerea la comunități industriale mai ecologice.

Concluzie

Utilizarea atât a aliaje de aluminiu și procesul HPDC au transformat industria modernă de producție, în special în industria auto și în industria electronică. Aluminiul, fiind un material ușor, plus calitățile de performanță ale aluminiului și adaosurile capacităților de producție în masă HPDC, este o combinație puternică care satisface nevoile de înaltă performanță din prezent. Odată cu modificarea inovației aliajelor și a uneltelor de turnare, ar trebui să deținem o cantitate mai mare de eficacitate, durabilitate și putere de proiectare pentru acest duo critic.

0 Comentarii