Turnarea sub presiune înaltă utilizează zincul pentru a produce piese puternice. Aliajele de zinc sunt ușor de modelat în acest proces. Astfel, se realizează o mulțime de piese rapid și ieftin. Piesele din zinc realizate în acest mod sunt puternice și rezistă mult timp.

Acest articol împărtășește mai multe beneficii dovedite ale utilizării aliajelor de zinc în HPDC. Ceea ce, prin urmare, le face o alegere populară pentru aproape toate industriile.

Ce este aliajul de zinc? Definiție

Aliajele de zinc sunt compuse în principal din zinc, dar conțin și cantități mici de alte metale precum aluminiu, magneziu și cupru. Aceste adaosuri fac zincul mai rezistent, mai flexibil și mai puțin susceptibil de a rugini. De exemplu, adăugarea de aluminiu face zincul mai dur, în timp ce magneziul îl ajută să reziste la îndoire în timp. Aceste informații provin din studii științifice și rapoarte industriale.

1. Zamak 3 (aliaj zinc-aluminiu)

| Proprietate | Valoare |

|---|---|

| Compoziție | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Densitate | 6,6-6,8 g/cm³ |

| Punct de topire | 380-390°C |

| Rezistența la tracțiune | 280-300 MPa |

| Rezistența la cedare | 200-220 MPa |

| Alungire | 10-15% |

| Duritate | 80-90 HB |

2. ZA-12 (aliaj zinc-aluminiu-cupru)

| Proprietate | Valoare |

|---|---|

| Compoziție | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Densitate | 6,3-6,5 g/cm³ |

| Punct de topire | 440-460°C |

| Rezistența la tracțiune | 370-410 MPa |

| Rezistența la cedare | 250-290 MPa |

| Alungire | 15-20% |

| Duritate | 100-120 HB |

3. ZA-27 (aliaj zinc-aluminiu-cupru)

| Proprietate | Valoare |

|---|---|

| Compoziție | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Densitate | 6,0-6,2 g/cm³ |

| Punct de topire | 500-520°C |

| Rezistența la tracțiune | 440-480 MPa |

| Rezistența la cedare | 320-360 MPa |

| Alungire | 10-15% |

| Duritate | 130-150 HB |

4. Aliaj zinc-cupru-titan (ZCT)

| Proprietate | Valoare |

|---|---|

| Compoziție | Zn: 90.0-92.0%, Cu: 5.0-6.0%, Ti: 2.0-3.0% |

| Densitate | 7,0-7,2 g/cm³ |

| Punct de topire | 420-440°C |

| Rezistența la tracțiune | 350-400 MPa |

| Rezistența la cedare | 220-250 MPa |

| Alungire | 15-20% |

| Duritate | 90-110 HB |

Beneficiile aliajelor de zinc în turnarea sub presiune înaltă

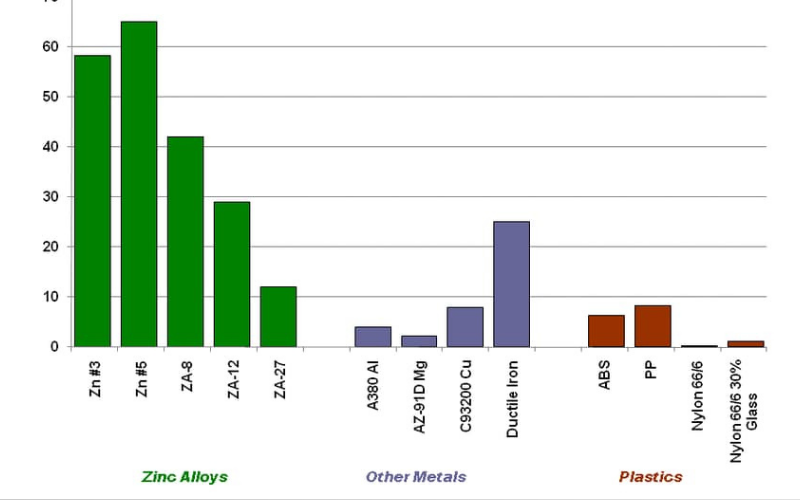

Compararea rezistenței și densității

Majoritatea aliajelor de zinc vă oferă cea mai bună rezistență. Acestea realizează piese ușoare prin turnare sub presiune înaltă. Opțiunile standard includ:

- Zamak 3 oferă o rezistență la tracțiune de până la 268 MPa cu o densitate volumică de 6,6 g/cm³

- Rezistența la tracțiune disponibilă în Zamak 5 Tensile este de 331 MPa cu o masă de volum de 6,6 g/cm³

- Zamak 2 asigură o rezistență la tracțiune de 400 MPa, împreună cu o densitate de 7 g/cm³.

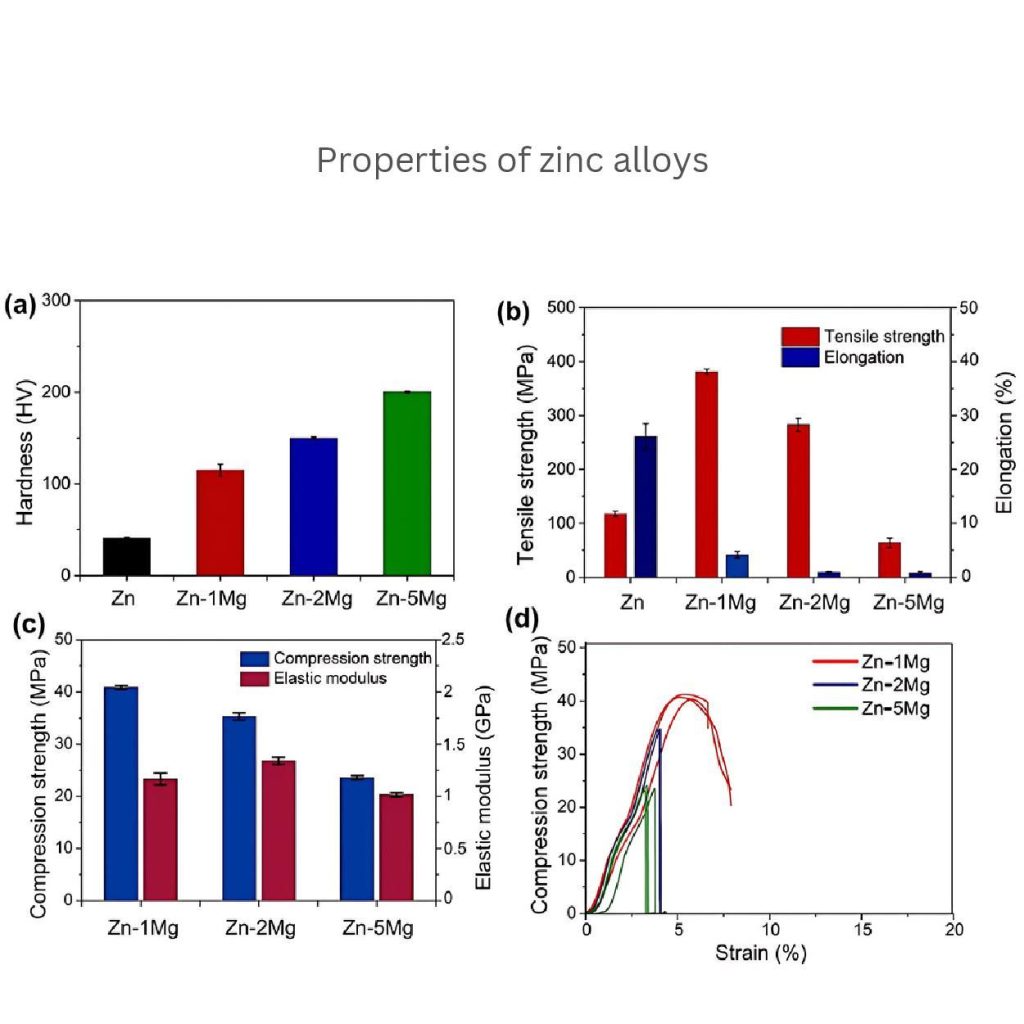

Efectul adaosului de magneziu (Mg)

Compoziția de magneziu (Mg) cu aliaje de zinc crește rezistența la tracțiune. De exemplu, adăugarea a 0,02% Mg la zinc oferă o rezistență la tracțiune de 268 MPa.

În același timp, creșterea cantității de mg la 0,08% crește și rezistența la tracțiune până la 310 MPa. În ciuda acestui fapt, utilizarea unui conținut mai mare de Mg în zinc reduce alungirea. Acest lucru înseamnă că metalul poate fi mai puternic, dar nu oferă prea multă flexibilitate.

Microstructură și aplicare

Când adăugați Mg la zinc, acesta îi întărește microstructura. Acest lucru se datorează faptului că formează granule fine și faze dure precum η și ε. Toate aceste modificări cresc, de asemenea, rezistența generală a zincului.

În plus, combinarea unei cantități foarte mici de cupru (Cu) poate îmbunătăți duritatea. De exemplu, Zamak 5 cu 1% Cu obține o duritate Brinell de 82 HB.

Rezistență la impact și rezistență la uzură

Știți, zincul nu numai că oferă o rezistență mai mare la tracțiune, dar rezistă și la impact. De exemplu, Zamak 2 are o rezistență la impact de 43 J/m, ceea ce este oarecum potrivit pentru piesele expuse la forțe neașteptate.

În plus, aplicarea unui strat (TiN sau nichel) pe aliajele de zinc crește rezistența la uzură. Aceste aliaje acoperite funcționează cel mai bine pentru piesele cu frecare ridicată. De exemplu, articulațiile mecanice și mecanismele de blocare.

Punct de topire mai scăzut și debit îmbunătățit

Aliajele de zinc au puncte de topire mai mici (385°C) în comparație cu aluminiul (660°C). Acestea se topesc ușor și curg uniform în matriță. De obicei, în timpul HPDC, temperatura matriței variază între 150-200°C. Se utilizează o presiune de injecție între 500 și 1500 bar.

Precizie ridicată și stabilitate dimensională

De obicei, aliajele de zinc oferă rezultate bine definite cu toleranțe de ±0,05 mm. Acest nivel de toleranță este mai bun decât cel al aluminiului (±0,1 mm).

Îmbunătățirea preciziei depinde, de asemenea, de fluiditatea ridicată a aliajului și de punctul scăzut de topire. Acesta este motivul pentru care zincul este cu siguranță potrivit pentru fabricarea pieselor fine și detaliate ale conectorilor electrici și ale carcaselor camerelor foto.

Defecte reduse și umplere îmbunătățită a matriței

Printre alte aliaje de zinc, Zamak 3 poate umple fără probleme secțiunile interioare subțiri ale matriței. Acestea fac mai puține defecte, cum ar fi fisurile. Prin urmare, le puteți utiliza pentru a face piese care nu trebuie să fie variate și să conțină forme exacte.

Rezistență superioară la coroziune

Zamak 3 și 5 împiedică în mod impresionant afectarea coroziunii sau a ruginei. De exemplu, în timpul testelor de pulverizare salină (ASTM B117), acestea prezintă o rată de coroziune de 3 ori mai bună de <0,1 mm/an decât aluminiul

Formarea stratului protector

Aliajele de zinc formează un strat protector natural (carbonat de zinc, oxid de zinc) numit patină sau pasivare. Aceste straturi rezistă efectelor apei, solului sau aerului. În plus, puteți crește capacitatea lor de protecție prin simpla adăugare de aluminiu 4%.

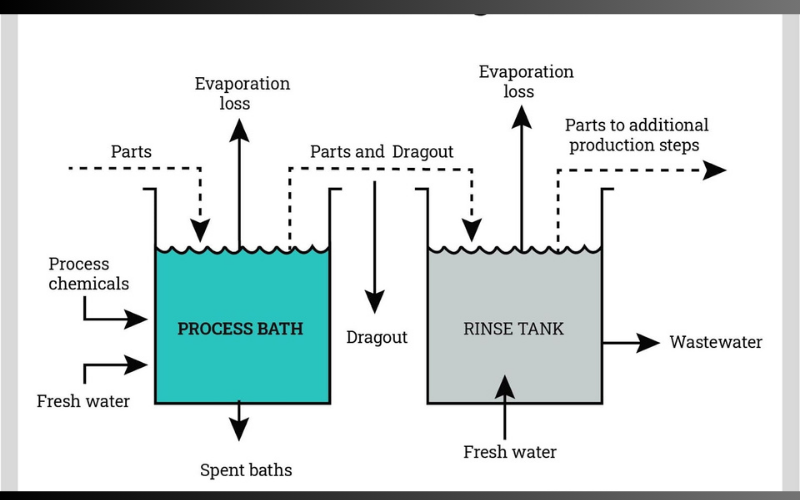

Acoperiri suplimentare pentru durabilitate

După cum știți, corpurile de baie sunt expuse frecvent la apă sau săpun. În acest caz, acoperiri precum placarea și cromatina joacă un rol cheie. Acestea sporesc durabilitatea zincului.

Producție mai rapidă

Zincul topit în matrițe se răcește cu 30-50% mai repede decât aluminiul, transformându-se într-o formă de plasă. Acestea necesită mai puțină răcire și cresc ratele de producție.

Finisaj superior al suprafeței și prelucrare redusă

Utilizarea zincului în HPDC produce finisaje de suprafață superioare ( Ra 0,4-0,8 µm). Acest lucru vă permite, de asemenea, să săriți peste tratamentele ulterioare de suprafață.

Aceste aliaje pot reproduce detalii foarte fine (0,025 mm). Aceasta înseamnă că sunt ideale pentru logo-uri, valuri subțiri și proiecte decorative care necesită mai puțin timp de potrivire.

Conductivitate electrică și termică îmbunătățită

Aliajele de zinc vă oferă conductivitate electrică 27% IACS. Conductivitatea lor termică de 113 W/m-K este suficientă pentru a vă apăra împotriva căldurii intense. Acest lucru este important pentru carcasele și radiatoarele electronice.

Rezistență ridicată la oboseală pentru componente mobile

În ceea ce privește solicitările repetate, o rezistență la oboseală a zincului de 35-70 MPa le gestionează mai bine. Această proprietate este ideală în special pentru balamale, încuietori și legături mecanice.

Avantajele de cost ale aliajelor de zinc

În ceea ce privește accesibilitatea, aliajele de zinc conduc datorită costurilor lor de prelucrare mai mici decât aluminiul. Să defalcăm în cele ce urmează:

- Costul aliajului de zinc poate fi diferit în fiecare regiune; cu toate acestea, acesta variază de obicei între $3/kg (față de $4,5/kg pentru aluminiu).

- Costul lor de scule este 20% mai ieftin, de asemenea, din cauza durabilității mai bune a zincului decât a matrițelor din aluminiu.

- Acestea utilizează mai puțină energie (30% mai puțin) datorită punctului lor de topire scăzut.

Sustenabilitate și beneficii pentru mediu

Puteți reutiliza produsele din zinc prin reciclarea acestora și obținerea unui conținut de 90%. Pentru acest proces, zincul consumă 75% mai puțină energie și poate produce materiale noi. De asemenea, studiile arată că turnarea zincului sub presiune reduce efectiv emisiile de CO₂.

Aplicații ale aliajelor de zinc în HPDC

1. Automobile: Piese de precizie pentru performanțe mai bune

Industria automobilelor utilizează aliaje de zinc, în special Zamak 5 cu 1% Cu, pentru a produce carcase de carburatoare, pompe de combustibil și corpuri de accelerație.

Ei preferă această opțiune din cauza rezistenței la tracțiune mai mari și a capacității de a opri uzura. Acest lucru înseamnă, prin urmare, că piesele pot face față căldurii și vibrațiilor motorului. Aceste aliaje reduc, de asemenea, greutatea produsului și îmbunătățesc eficiența consumului de combustibil.

Privind imaginea, veți afla cât de importantă este turnarea zincului sub presiune în componentele auto.

Acesta arată că puteți produce o varietate de piese de formă dificilă. De exemplu, angrenaje, pârghii și corpuri structurale. Interiorul ușii demonstrează, de asemenea, calitatea executivă și finisarea.

2. Industria aerospațială: Componente ușoare, fiabile

Utilizarea Zamak 2 cu piese turnate sub presiune din Mg 0,1% produce suporturi excepționale pentru aeronave și carcase de satelit.

Aceste metale previn fluajul, menținându-și forma actuală în condiții de solicitare maximă. De asemenea, densitatea lor scăzută (6,6 g/cm³) ajută la reducerea greutății pieselor și conferă integritate structurală.

3. Construcție: Hardware durabil pentru utilizare zilnică

Opțiunea Zamak 3 funcționează bine pentru a realiza diferite modele de mânere de uși, încuietori și accesorii pentru acoperiș. Acestea vă permit să le turnați cu ușurință pentru a realiza forme profund complexe la prețuri rentabile.

În plus, Zamak 3 rezistă excelent la coroziune. Acesta este motivul pentru care pot fi utilizate și pentru aplicații în exterior.

4. Bunuri de consum: Modele stilate și puternice

Producătorii folosesc Zamak 5 pentru a produce angrenaje pentru aparate, balamale pentru mobilă și ornamente decorative. Utilizarea acestor aliaje în procesul HDPC poate îmbunătăți calitatea producției și finisarea suprafeței acestora.

Aceste piese pot păstra detaliile fine. De asemenea, în ceea ce privește parametrii estetici, zincul creează aparențe frumoase și funcționează bine.

Provocări și direcții viitoare

Limitele de temperatură în turnarea sub presiune

Aliajele de zinc se topesc foarte repede, de obicei în jurul a 385-430°C. Acesta devine motivul pentru care nu sunt utilizate în aplicații la temperaturi ridicate de peste 150°C.

În plus, acestea se pot lipi de suprafețele matriței și pot cauza uzura matriței la temperaturi ridicate de turnare sub presiune.

În acest moment, puteți aplica un strat de acoperire pe matrițe sau puteți utiliza sisteme de răcire mai bune pentru a opri aceste probleme.

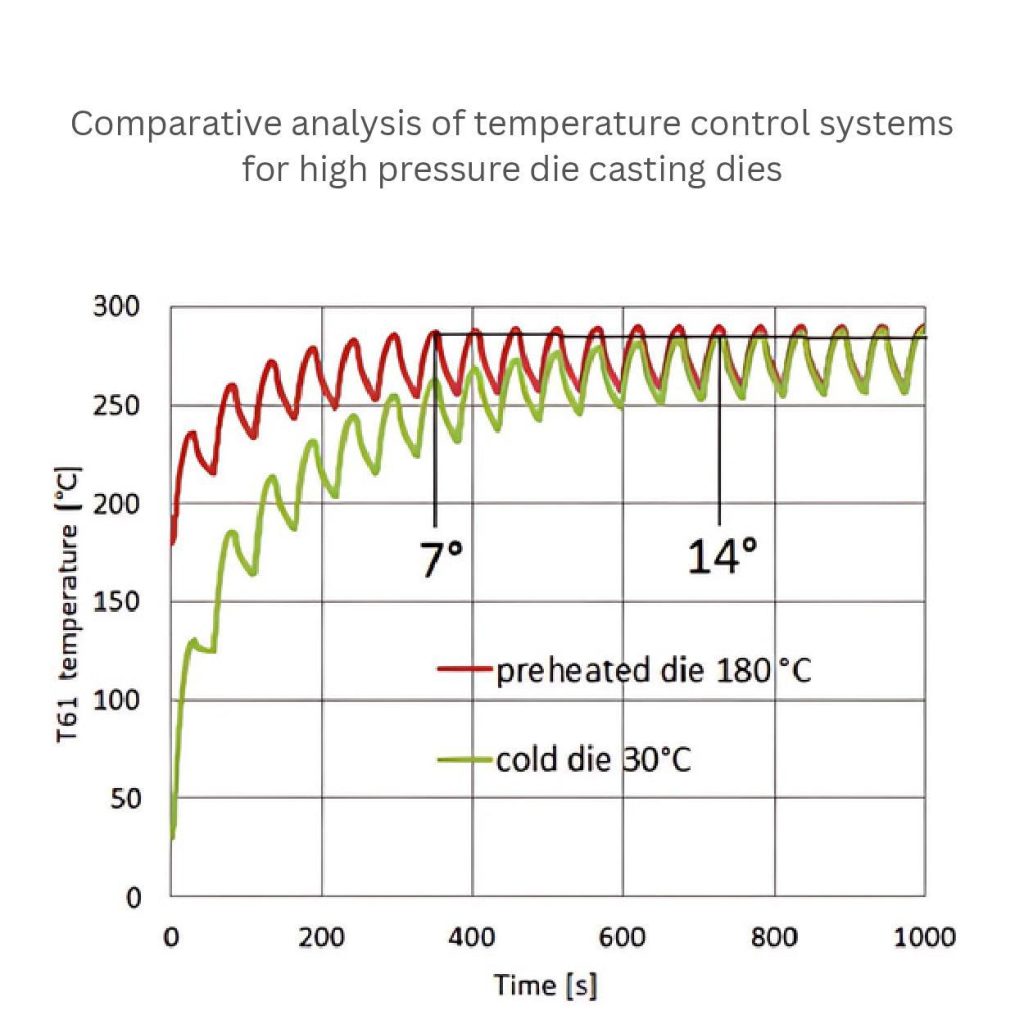

De exemplu, acest grafic prezintă temperaturile matrițelor în HPDC pentru zinc. Se poate observa că o matriță preîncălzită (180°C) atinge rapid o temperatură stabilă în comparație cu una rece (30°C). Aceste temperaturi influențează, de asemenea, durata ciclurilor și calitatea turnării.

Riscuri de oxidare și soluții

Zincul nu rezistă la temperaturi ridicate; ați descoperit acest lucru mai devreme. Dar ce se întâmplă atunci când le încălziți la peste 400°C? Practic, zincul produce oxid de zinc (ZnO), care slăbește fabricarea.

Aceste emisii pot face într-adevăr o creștere în porozitate și defecte de suprafață. Prin urmare, trebuie să utilizați ecranarea cu gaz argon sau turnarea sub vid. Aceste tehnici vor elimina oxigenul în timpul turnării și vor reduce riscurile de oxidare.

Cercetări pentru îmbunătățirea aliajelor de zinc

Oamenii de știință sunt nerăbdători să îmbunătățească capacitățile aliajelor de zinc. Ei își testează rezultatele prin adăugarea altor elemente pământești precum titanul (Ti), fierul (Fe) etc. De exemplu, aliajul Zn-Ti poate suporta mai bine temperaturi mai ridicate, de până la 200°C.

În plus, progresele înregistrate în domeniul mașinilor de turnare sub presiune contribuie, de asemenea, la reducerea defectelor, prin includerea senzorilor de presiune în timp real în funcțiile acestora.

Microstructura unui aliaj Zn-1Fe-1Mg din imagine arată diferitele sale aspecte schimbătoare. De exemplu, secțiunea (a) arată microstructura ca și turnată, cu faze etichetate de Zn, FeZn13 și Mg2Zn11.

De asemenea, secțiunea (b) indică o microstructură omogenizată care conține o distribuție mai bună a Mg2Zn11

Partea C prezintă modele XRD. Acest model compară probele turnate și omogenizate. Astfel încât să se confirme prezența fazelor indicial.

Zincul în tehnologiile emergente

Producătorii explorează abilitățile aliajelor de zinc, verificându-le în vehiculele electrice. În special, ei realizează cu ajutorul acestuia carcase ușoare pentru baterii și piese pentru motoare. Ei descoperă că zincul este potrivit datorită bunei sale conductivități electrice și ecranării EMI.

În plus, integrarea producției aditive (imprimare 3D) în procesul HPDC le permite să creeze cu succes obiecte prin formarea de straturi de materiale.

Proiecte în curs

Universitatea din Michigan și companiile auto efectuează mai multe studii. Ei încearcă să descopere cele mai bune funcții ale compozitelor zinc-aluminiu în componentele motorului.

De asemenea, majoritatea institutelor, cum ar fi Institutul Fraunhofer (Germania), se concentrează pe dezvoltarea turnării sub presiune de mare viteză. Astfel, producția de piese din zinc devine mai rapidă decât metodele tradiționale.

Concluzie:

Aliajele de zinc în turnarea sub presiune înaltă (HPDC) oferă numeroase beneficii. Acestea includ o producție mai rapidă, rezistență ridicată, finisare bună a suprafeței, precizie etc. Aceste aliaje utilizează mai puțină energie și produc piese ideale pentru aplicații auto, electronice și industriale.

Deoarece fiecare industrie are nevoie de un anumit tip de material special. Care să le poată oferi piesele solicitate, durabilitate și eficiență. Prin urmare, cercetătorii continuă să descopere aliaje de zinc pentru a-și dovedi valoarea.

Pentru turnarea sub presiune de înaltă presiune a aliajelor de zinc, Alu Die Casting este una dintre companiile renumite de turnare sub presiune. Avem o vastă experiență în zinc turnare sub presiune, au recenzii bune ale clienților și certificări precum ISO 9001. Compania noastră oferă prețuri accesibile, termene de livrare bune și expertiză în aliaj de zinc specific. Contactați-ne la info@aludiecasting.com

0 Comentarii