Ce este turnarea sub presiune a aluminiului

Aluminum die casting este unul dintre cele mai eficiente și precise procese de producție care presupune lichefierea aliajelor de aluminiu, care sunt injectate sub presiune într-o matriță de oțel (matriță/utilaj de turnare sub presiune), iar când se răcește și se sigilează, capătă forma dorită. Este cunoscut datorită capacității sale de a crea geometrii complexe, detalii complicate și suprafețe netede, motiv pentru care este potrivit pentru industriile care solicită componente din aliaj de aluminiu cu performanțe ridicate și în cantități mari. Aluminiul este un material metalic de turnare sub presiune popular datorită factorului său de greutate redusă, combinat cu rezistența sa și rezistența superbă la coroziune.

Procesul realizează o precizie dimensională remarcabilă, care este esențială în cazul pieselor care trebuie să respecte limite stricte. Turnarea sub presiune a aluminiului poate produce în masă piese în industria auto, aerospațială, electronică și a bunurilor de consum datorită vitezei sale de producție. Aceasta suportă o rată mare de volum, o post-procesare redusă și factorul de fezabilitate a costurilor și, prin urmare, este favorizată față de alte tehnici de fabricație atunci când vine vorba de fabricarea de piese mici și piese mari. De asemenea, aluminiul turnat sub presiune poate fi reciclat; astfel, procesul este durabil.

Ce este turnarea sub presiune a aluminiului Proces?

Într-un proces de turnare sub presiune a aluminiului, aluminiul topit este presurizat și forțat într-o mașină de turnare sub presiune a aluminiului echipată cu o matriță de oțel (numită matriță) pentru a forma piese complexe și foarte precise. Procesul este utilizat în mod obișnuit pentru producerea de piese cu forme complexe, cu precizie dimensională bine definită și suprafețe netede. Turnarea sub presiune a aluminiului este bine recunoscută pentru producerea de piese durabile, ușoare și rezistente la coroziune, care sunt potrivite în industrii precum cea auto, aerospațial, fabricarea de produse electronice și de consum. Procesul de turnare sub presiune a aluminiului garantează repetabilitatea pieselor, iar producția sa este extrem de eficientă, cu risipă limitată de materiale și articole finite care necesită o prelucrare redusă sau inexistentă. Aluminiul și precizia procesului de turnare sub presiune fac din acesta un mod natural de a produce piese metalice de volum mare și de calitate superioară.

Există câteva etape importante în procesul de turnare sub presiune a aluminiului:

- Pregătirea matriței: O matriță de turnare sub presiune sau o matriță construită în mod obișnuit din oțel de înaltă calitate, cum ar fi 8407, 8418, 1.2343 ESR etc., sculele de turnare sub presiune conțin două jumătăți care formează forma finală a piesei metalice dorite. Preîncălzirea și ungerea matriței de turnare sub presiune sunt efectuate pentru a face ca piesa turnată să fie ușor de scos.

- Topirea: În timp ce se află în cuptor, aluminiul înmuiat este adus la o formă topită, la o temperatură de aproximativ 550 °C până la 610 °C.

- Injecție: Aliajul de aluminiu topit este injectat în cavitatea matriței la presiune ridicată și este injectat rapid pentru a permite ca detaliile complicate să nu se reverse în timpul procesului de injectare.

- Răcire și ejecție: Când matrița este umplută, aliajul de aluminiu lichid se răcește și se solidifică în cavitatea matriței. Jumătățile matriței sunt deschise de mașina de turnare sub presiune, iar piesa este ejectată după ce s-au răcit.

- Finisare: Ulterior, piesa turnată sub presiune poate fi prelucrată pentru a atinge specificațiile sale, cum ar fi prelucrarea care poate include tunderea, prelucrarea sau alte tipuri de tratament de suprafață.

Tipuri de procese de turnare sub presiune a aluminiului

Datorită variabilității procedurii de turnare sub presiune, împreună cu proprietățile diferite ale matriței, există diverse tipuri în care se poate încadra turnarea sub presiune a aluminiului. Acestea sunt principalele categorii de procese de turnare sub presiune a aluminiului:

1. Turnare sub presiune înaltă

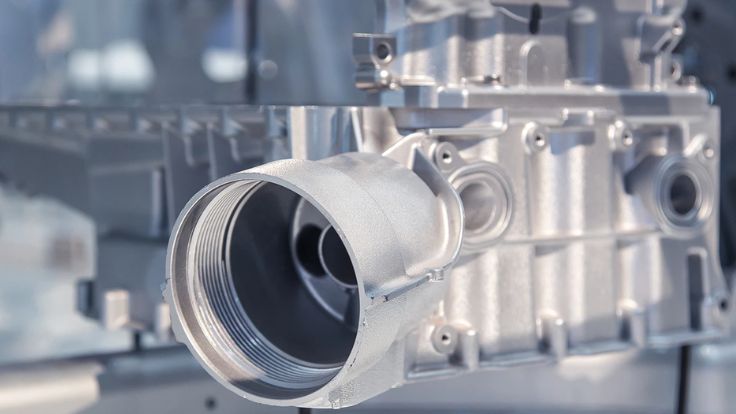

Aluminum die casting se realizează de cele mai multe ori prin procesul de turnare sub presiune înaltă. În timpul acestei proceduri, o matriță de oțel (matriță) este inundată cu aluminiu topit sub presiune ridicată, astfel încât materialul să umple toate cavitățile și detaliile complexe să aibă o precizie ridicată.

- Beneficii: precizie bună, timp de ciclu rapid, finisaj ridicat pe suprafață și repetabilitate dimensională bună. Este potrivit pentru producția de masă în cantități mari.

- Aplicații: Componente auto turnate sub presiune cum ar fi blocuri motor, carcase de transmisie și piese de interior auto, electronice de consum și utilaje.

- Dezavantaje: Costul inițial ridicat al sculelor de turnare sub presiune, nu este suiable pentru producția de volum redus.

2. Turnare sub presiune joasă

În turnarea sub presiune joasă, aluminiul topit este turnat în matriță la presiune joasă și, de obicei, în partea de jos a matriței. Matrița este umplută încet cu ajutorul presiunii, astfel încât metalul topit să poată curge constant în interiorul matriței și să se solidifice.

- Beneficii: Acesta poate fi utilizat pentru a crea componente mai mari cu mai puține defecte, cum ar fi porozitatea, ceea ce duce la componente mai puternice.

- Aplicații: Piese aerospațiale, piese auto supradimensionate și piese structurale unde sunt necesare o rezistență și o integritate mai mari ale materialului.

- Dezavantaje: Prețul unitar este foarte ridicat, nu este suiable la producția de volum mare.

3. Turnare sub presiune în vid

Turnarea sub presiune necesită adăugarea unui vid care să elimine aerul și gazele din gaura matriței înainte de injectare. Acest lucru reduce porozitatea acestuia, precum și alte defecte create de aerul blocat, și creează piese mai curate și mai reproductibile.

- Beneficii: piese de calitate superioară cu defecte reduse, inclusiv porozitate, caracteristici mecanice superioare și rezistență a materialului.

- Aplicații: Componente în industria aerospațială, dispozitive medicale și componente de utilizare finală în care sunt necesare precizie dimensională și rezistență.

4. Turnarea prin strângere

Turnarea în presiune este o combinație între turnare și forjare. Ea îmbină cele două operațiuni prin injectarea aluminiului topit într-o matriță la presiune ridicată, dar și prin supunerea matriței la presiune suplimentară în timpul răcirii.

- Avantaje: Cel mai bun din ambele lumi, turnare și forjare, deoarece are o rezistență bună și un finisaj de suprafață excelent, fiind astfel util în zonele foarte solicitate.

- Aplicații: Piese auto care necesită o combinație de rezistență și formă complexă, cum ar fi piesele de suspensie și roțile.

5. Turnarea permanentă a matrițelor

Turnarea în matriță permanentă presupune utilizarea unor matrițe fabricate din metale care pot fi utilizate în mod repetat. Spre deosebire de turnarea în nisip, în care matrițele sunt consumabile (adică sunt utilizate o singură dată), în turnarea permanentă practic orice metal, cum ar fi oțelul, poate fi utilizat ca matriță care poate rezista căldurii aluminiului topit.

- Avantaje: Pot fi mai precise din punct de vedere dimensional și au finisaje de suprafață mai netede decât matrițele turnate în nisip. O alegere bună pentru fabricarea pieselor în cantități medii - mari.

- Aplicații: Piese de dimensiuni mici și medii în aplicații auto și industriale, de ex. suporturi, carcase.

6. Turnare cu nisip de aluminiu

Turnarea în nisip poate fi, de asemenea, utilizată în aluminiu, deși nu la fel de frecvent ca turnarea sub presiune. O matriță de nisip este turnată în acest proces, iar aluminiul topit este turnat în matriță. Cu ajutorul matrițelor de nisip se realizează o producție unică și de volum redus.

- Beneficii: Este potrivit pentru a fi utilizat atunci când este vorba de realizarea de piese mari sau complicate. Economic de utilizat în producția de volum redus.

- Aplicații: Automobile marine și industrie, piese turnate mari din aluminiu, de exemplu blocuri motor, carcase de pompe.

Aluminiu Die Casting Cerințe materiale

Pentru a obține o componentă de calitate și durabilă, turnarea sub presiune a aluminiului necesită materiale speciale pentru a obține cele mai bune produse. Principalele resurse necesare pentru acest proces sunt:

- Aliaje de aluminiu: Este esențial să selectați un aliaj de aluminiu, deoarece acesta joacă un rol semnificativ în dobândirea proprietăților necesare în produsul final. Aliaje de aluminiu populare aliaje turnate sub presiune sunt A380, A360, A383, ADC12, LM25, A356, etc. Aceste aliaje includ o bună fluiditate, rezistență și rezistență la coroziune. unele dintre alte aliaje speciale pot fi făcute în funcție de cerințele clientului, cum ar fi 6061 sau 6063. Contactați-ne dacă aveți nevoie de aliaj de aluminiu special pentru produsele dvs. de turnare sub presiune.

- Material matriță: Materialul matriței utilizat în mod obișnuit în turnarea sub presiune a aluminiului este matrița de oțel (matrița utilizată). Matrițele din oțel sunt foarte durabile și au o rezistență ridicată la presiuni și temperaturi ridicate. Oțelurile pentru scule precum H13, 8407, 8418 sau 1.2343 ESR tind să fie utilizate pentru rezistența lor la oboseală termică și uzură.

- Lubrifianți: Matrițele sunt lubrifiate sau suprafețele lor sunt tratate cu agenți de eliberare, astfel încât frecarea dintre matriță și materialul turnat să fie redusă sau inexistentă și pentru a evita lipirea materialului turnat în interiorul matriței. Acest lucru garantează ejecția fluidă a pieselor și prelungește durata de viață a matriței.

- Cuptor: Trebuie să existe un cuptor care să aducă lingourile de aluminiu la temperatura necesară pentru a le injecta în matriță (de obicei între 660 o C și 720 o C).

- Sisteme de injecție: Injecția cu piston și cameră trebuie să fie un sistem de materiale cu rezistență ridicată, deoarece acestea trebuie să reziste la presiunile ridicate la care este propulsat aluminiul topit.

Atunci când sunt selectate și controlate cu atenție, aceste materiale sunt capabile să producă componente de succes din aluminiu turnat sub presiune care se potrivesc perfect sau posedă dimensiunea, rezistența și finisajele de suprafață necesare care pot fi aplicabile în orice industrie dată.

Beneficiile turnării sub presiune a aluminiului

- Geometrii complexe: Acesta poate face forme complexe cu o precizie extremă și cu mai puțină nevoie de a retrage procesarea suplimentară.

- Raport ridicat rezistență/greutate: Una dintre proprietățile aluminiului, ușurința și rezistența sa, se pretează la utilizări în care greutatea este un considerent major.

- Rezistență la coroziune: Aluminiul poate dobândi în mod natural un strat protector de oxid, făcând metalul foarte rezistent la coroziune.

- Conductivitate termică și electrică superbă: Este aplicabil în componente care necesită o conductivitate de calitate în ceea ce privește căldura sau electricitatea.

- Reciclabilitate: Procesul de reciclare a aluminiului este ecologic, deoarece aluminiul este sută la sută scalabil.

Dezavantajele turnării sub presiune a aluminiului

- Costuri ridicate ale sculelor inițiale: Acestea pot fi foarte costisitoare pentru proiectarea și fabricarea matrițelor de turnare sub presiune, în special pentru o piesă complexă. Deci, pentru procesul HPDC nu este o opțiune bună pentru cerințele de producție de volum redus.

- Alegerea materialului restricționată: Acest lucru se datorează în principal aplicabilității limitate a materialelor, deoarece alegerea este limitată în principal la aluminiu și aliajele sale, deși alte materiale ar putea să nu fie aplicabile acestui proces.

- Probleme de porozitate: Gazul poate fi prins în aluminiul topit, gazul dizolvat în porozitate, ceea ce poate cauza prezența unui gol în turnare.

- Constrângeri de dimensiune: Componenta sau piesa turnată este limitată de capacitatea mașinii de turnare sub presiune.

Utilizări ale aluminiului turnat sub presiune

În multe o industrie este aluminiu turnare sub presiune este:

- Turnare sub presiune pentru automobile: Blocul motor, carcasele transmisiei și părțile structurale.

- Turnare sub presiune aerospațială: părți ale structurii și motorului aeronavei.

- Piese electronice turnate sub presiune: Carcase, produse pentru echipamente electronice și radiatoare.

- Bunuri de larg consum: Echipamente și energie pentru producția alimentară.

- Componente industriale turnate sub presiune: Componente hidraulice și piese mecanice.

Aliaje de aluminiu turnat sub presiune

Mai multe aliaje de aluminiu sunt disponibile în mod normal în piese turnate sub presiune:

- A380: Au o bună fluiditate sau etanșeitate la presiune și se potrivesc bine cu orice forme complexe.

- A360: Acesta oferă o bună rezistență la coroziune, în special atunci când este necesar în medii marine.

- A413: De asemenea, numit oțel de înaltă rezistență prelucrabil, este utilizat în componente auto.

- B390: Are un conținut critic de siliciu și are cea mai bună rezistență la uzură.

Toate aplicațiile au nevoi diferite; astfel, fiecare aliaj are proprietăți modificate în funcție de aplicație, ceea ce face ca un producător să aleagă cel mai potrivit material.

Considerații privind proiectarea turnării sub presiune a aluminiului

Există diverși factori de luat în considerare în ceea ce privește proiectarea pieselor din aluminiu turnat sub presiune:

- Grosimea peretelui: Grosimea constantă a peretelui asigură o răcire similară, ceea ce reduce șansele de apariție a defectelor.

- Unghiuri de proiectare: Pereții matriței sunt ușor conicați, astfel încât să poată îndepărta cu ușurință piesa turnată.

- Radii și fileuri: Adăugarea de margini rotunjite la margini reduce concentrarea tensiunilor, iar matrița este umplută.

- Designul porții: Proiectarea porților ar pune în aplicare amplasarea corectă a porților pentru a obține un flux metalic uniform și pentru a minimiza turbulențele.

- Mecanisme de ejecție: În acest fel, pot fi proiectate sisteme de ejecție bune pentru a evita ruperea piesei turnate și a procesului de ejecție.

Respectarea următoarelor principii de proiectare permite producătorilor să eficientizeze procesul de turnare sub presiune și să creeze componente metalice de înaltă calitate.

Tendințele viitoare ale turnării sub presiune a aluminiului

Industria turnării sub presiune a aluminiului se află în fața unui viitor luminos pe baza îmbunătățirilor tehnologice, a materialelor și a proceselor. Unele dintre noile tendințe sunt, de asemenea, de natură să domine industria:

Automatizare, Robotică

Se crede că automatizarea va avea o influență pozitivă asupra creșterii eficienței și consecvenței procesului de turnare sub presiune a aluminiului. Utilizarea roboticii și a sistemelor automatizate este în creștere în procesul de turnare pentru îndeplinirea unor sarcini precum manipularea matrițelor, îndepărtarea pieselor și inspecția. În afară de reducerea costurilor cu forța de muncă, acest lucru va oferi, de asemenea, un grad mai mare de precizie și va elimina șansele de eroare umană.

Imprimare 3D și prototipuri rapide

Există, de asemenea, impactul pe care îl au tehnologiile de imprimare 3D în industria turnării sub presiune. Cu ajutorul imprimării 3D, se pot realiza prototipuri rapide pentru a oferi producătorilor mai mult timp pentru a verifica și îmbunătăți designul pieselor slabe înainte de a întreprinde prototiparea producției la scară largă. Acest lucru economisește timpul de lansare pe piață, iar matrițele de turnare sub presiune care sunt produse la final sunt optimizate.

Lightweighting / Durabilitate

Având în vedere că tot mai multe companii își concentrează atenția asupra proceselor de reducere a greutății, în special în industriile auto și aerospațială, turnarea sub presiune a aluminiului devine și mai mult o necesitate. Există o nevoie tot mai mare de a utiliza piese ușoare, dar puternice, iar aluminiul, cu raportul său rezistență/greutate, se potrivește perfect aplicațiilor. Acest lucru generează în continuare un mare interes pentru durabilitate, unde accentul se pune mai mult pe utilizarea substanțelor reciclabile și pe asigurarea unei risipe mai mici în timpul turnării.

Materiale și aliaje Inovare

Turnarea sub presiune a aluminiului este dezvoltată odată cu apariția noilor aliaje de aluminiu și a materialelor hibride. Materialele oferă proprietăți îmbunătățite, cum ar fi uzura mai slabă, mai puternică și o bună conductivitate termică. Acest lucru duce la noi aplicații ale turnării sub presiune în sector, în industriile de înaltă performanță, cum ar fi industria electronică, industria auto și industria energiei regenerabile.

Probleme și soluții în turnarea sub presiune a aluminiului

Deși turnarea sub presiune a aluminiului prezintă mai multe beneficii, aceasta vine și cu provocări cărora producătorii trebuie să le facă față pentru a maximiza procesul:

1. Probleme legate de porozitate

Integritatea produsului final poate fi, de asemenea, slăbită din cauza porozității sau a pungilor de aer conținute în ghips. În încercarea de a contracara această problemă, producătorii au recurs la controlul temperaturii și presiunii metalului în timpul injecției. De asemenea, turnarea sub vid, prin care se folosește vidul în timpul procesului de injectare, elimină aerul prins și minimizează porozitatea.

2. Costuri de scule

Punerea în funcțiune a matrițelor de înaltă calitate poate fi costisitoare, în special atunci când piesele sunt complicate sau atunci când există un design cu volum redus. În încercarea de a reduce costul sculelor, producătorii vin cu tehnologii îmbunătățite de fabricare a matrițelor, inclusiv imprimarea tridimensională a matrițelor și procesul de utilizare a unor materiale pentru matrițe mai rentabile, care ar putea fi supuse la cât mai multe cicluri fără a fi distruse.

3. Micșorarea și deformarea

Aluminiul se răcește și se solidifică și are tendința de a se contracta, rezultând o deformare sau o dimensiune incorectă. Procesul de turnare trebuie să fie bine controlat pentru a rezolva această dificultate, adică turnarea trebuie să aibă cele mai bune rate de răcire și cea mai bună compoziție a materialelor. Acestea pot fi urmate de operațiuni ulterioare turnării (tratament termic sau prelucrare) pentru a continua reglarea fină a geometriei și a caracteristicilor piesei.

GC Precision Mould: Partenerul de încredere al calității

GC Precision mould poate fi furnizorul dvs. de încredere de producție de precizie superioară care se concentrează pe aluminiu turnat sub presiune, prelucrare și turnare prin injecție a metalelor. Experiența și dedicarea pentru excelență ne-au oferit ani de zile de piese fiabile și performante care ne-au creat reputația de lungă durată de a produce piese de înaltă calitate, proiectate cu precizie pentru industria auto, industria aerospațială și industria electronică, pentru a numi doar câteva. Funcționând ca un furnizor de încredere și orientat spre calitate, GC Precision mould are angajamentul de a oferi soluții inovatoare și rentabile în fiecare produs care necesită precizie și fiabilitate. Avem o tehnologie superioară și angajați calificați, care motivează clienții să apeleze la serviciile noastre atunci când au nevoie de servicii și produse de înaltă calitate.

Concluzie

Turnarea sub presiune a aluminiului este parte integrantă a industriei moderne de producție, deoarece conduce la niveluri ridicate de precizie, la fabricarea de piese complexe și la fabricarea de componente ușoare, dar puternice. Datorită presiunii crescute de a obține performanțe mai bune, de a reduce grija față de mediu și de a crește viteza de producție, turnarea sub presiune a aluminiului va continua să fie un proces esențial. Dezvoltarea ulterioară a tehnologiei, a materialelor și a automatizării a asigurat faptul că această tehnică de fabricație rămâne eficientă și capabilă să răspundă nevoilor concurente ale diferitelor industrii.

Turnarea sub presiune a aluminiului va găsi o modalitate de a se dezvolta în continuare prin luarea în considerare a problemelor legate de costul sculelor, porozitate și prin recuperarea decalajului față de inovația imprimării 3D și tendințele de producție durabilă, păstrându-și statutul de unul dintre procesele fundamentale ale producției de înaltă tehnologie la nivel global.

Întrebări frecvente

1. Care sunt industriile deservite de GC Precision Mould?

Automobilele, industria aerospațială, electronica și telecomunicațiile sunt câteva dintre domeniile pe care GC Precision Mould le abordează. Compania se ocupă cu fabricarea de servicii de turnare sub presiune și de matrițe de calitate superioară pentru clienții din aceste industrii și, astfel, cu precizia și durabilitatea tuturor produselor.

2. Care sunt serviciile oferite de GC Precision Mould?

GC Precision Mould oferă servicii complete de producție prin turnare sub presiune, care includ dezvoltarea de prototipuri, proiectarea matrițelor, producția în număr mare, finisarea suprafeței și asamblarea. Aceștia au cunoștințe de turnare sub presiune și instalații de matrițe, astfel, oferă componente precise din punct de vedere al măsurătorilor, aplicabile în diferite aplicații.

3. Când s-a deschis GC Precision Mould?

GC Precision Mould a fost fondată în 1999 și are mai mult de 20 de ani în sectorul turnării sub presiune. Ei au o experiență vastă și aplicații în serviciile lor de matrițe de calitate și soluții de matrițe, iar acest lucru i-a făcut unul dintre cei mai buni producători de piese turnate sub presiune și soluții de matrițe din China.

0 Comentarii