Turnare sub presiune pentru automobile este un proces de fabricație prin turnare sub presiune utilizat pentru a ambala componente auto personalizate din aliaje metalice. În acest proces, metalul topit este injectat sub presiune ridicată într-o matriță sau matriță reutilizabilă. Metalele utilizate de obicei sunt aluminiul, magneziul sau zincul. Această tehnică creează forme complexe. Aceste piese au o precizie dimensională ridicată și finisaje de suprafață excelente.

Multe piese auto sunt produse prin turnare sub presiune. Acestea includ:

- Capete de cilindri și blocuri

- Cutii de viteze și carcase

- Brațe de control și articulații

- Suporturi și componente ale șasiului

- Conectori și carcase

The producători de turnare sub presiune folosesc de obicei aluminiu, magneziu sau zinc. Deoarece piesele din aceste materiale sunt mai ușoare, vehiculele pot consuma mai puțin combustibil.

Știți că producătorii fac 70% de piese de vehicule folosind turnarea sub presiune?

Să învățăm valoarea fundamentală a componente de turnare sub presiune pentru automobile în producerea de vehicule sigure, eficiente din punct de vedere al consumului de combustibil și orientate spre performanță.

Componente auto turnate sub presiune

Producătorii de piese metalice care realizează piese pentru industria auto prin turnare sub presiune sunt cunoscuți sub denumirea de componente de turnare sub presiune pentru automobile. Datorită metodei de turnare sub presiune, puteți obține forme precise cu finisaje netede și durabilitate.

Aliajele de aluminiu sunt principalele opțiuni de materiale. Cu acestea puteți realiza piese mai ușoare care consumă mai puțin combustibil. În tehnica turnării sub presiune, mai întâi metalul ales este topit la punctele de topire (de exemplu, punctul de topire al aluminiului este de 660,3 °C). Producătorii folosesc apoi o presiune ridicată pentru a transfera acest material topit într-o matriță, cunoscută și sub numele de matriță.

Concentrați-vă pe diverși parametri de turnare, cum ar fi temperatura matriței (150-300°C), presiunea de injecție (10-200 MPa) și timpul de răcire (5-30 secunde) pentru o calitate ridicată. Această metodă eficientă suportă proiecte complexe și producția de masă. Puteți beneficia de ea pentru cerințele industriei auto.

Tipuri de componente auto turnate sub presiune

Componentele motorului

Componentele de turnare sub presiune pentru automobile includ capete de cilindru, blocuri motor și carcase, alimentează vehiculul. Acestea utilizează o mulțime de combustibil pentru a crea mișcări. În plus, aceste părți ale vehiculului suportă temperaturi ridicate și nu acumulează căldură excesivă. De exemplu, ele pot gestiona temperaturi intense și presiuni de până la 300 °C și, respectiv, 200 bar.

Alegerea materialului din aluminiu poate accelera cu adevărat construcția pieselor de vehicule, deoarece îmbunătățește, de asemenea, fluxul de material topit cu până la 40% în timpul injecției. Astfel, un flux mai bun de metal va umple uniform suprafața interioară a unei matrițe și va reduce defectele. În plus, sistemele de răcire adecvate ajută la solidificarea uniformă a metalului și la prevenirea fisurilor. De exemplu, dacă utilizați o matriță răcită cu apă, atunci mențineți temperatura acesteia până la 30 până la 50 °C.

Toate metodele corecte de turnare sub presiune și programarea contribuie la obținerea unor prețuri puternice și perfecte, fără deformare. De asemenea, pe lângă protecția împotriva fisurilor, aceste metode vă oferă cel mai bun rezultat calitativ cu consecvență.

Uneori, aveți nevoie de dimensiuni precise pentru potrivire și performanță critică. Prin urmare, turnarea sub presiune pentru automobile este soluția care vă oferă o precizie a dimensiunilor de numai 0,1 mm.

Componente de transmisie și tren de rulare

Componentele transmisiei și ale trenului de rulare, cum ar fi cutiile de viteze și carcasele diferențialelor în aplicațiile auto, preiau puterea de la motoare. Pentru ca acestea să o livreze roților. Care, în cele din urmă, le face să înceapă să se rotească și să miște vehiculul înainte.

Acestea se confruntă cu un cuplu ridicat și forțe de rotație. Astfel, producătorii preferă materiale precum aliajele de magneziu și aluminiu pentru acest lucru. Aceste metale scad greutatea până la 30% și o mențin în jurul valorii de 20 până la 50 kg.

În plus, trebuie să adăugați rezistență în aceste părți pentru a face față cuplului ridicat. Acesta poate fi de aproximativ 200-500 Nm, dar depinde în totalitate de vehicul. Mai mult, durabilitatea piesei pe care trebuie să o mențineți trebuie să fie de aproximativ 150 000+ mile.

Dacă luați în considerare toate aceste aspecte necesare în timpul fabricației, atunci piesele dvs. vor transfera puterea fără probleme. Ele nu vor cauza smucituri sau zgomote, ca în cazul mașinilor automate. De fapt, fabricarea precisă minimizează crăpăturile, uzura, nealinierea și alunecarea angrenajelor în aceste piese esențiale.

Componente structurale

În general, piesele de suspensie din vehicule suportă sarcini de 10.000-15.000 N. Acestea sunt elementele pe care producătorii le produc pentru a absorbi șocuri de până la 3.000 N. Ele gestionează eficient denivelările drumului, gropile sau frânarea bruscă.

Utilizarea materialului din aluminiu este o alegere bună datorită opțiunilor sale ușoare. Producătorii folosesc un tratament termic în jur de 300-500 °C pentru aliajele de aluminiu. Astfel, acestea îmbunătățesc rezistența generală a pieselor și reduc defectele.

Deoarece selectarea unui material sau a unui design necorespunzător poate face ca piesa dvs. să nu funcționeze în situații dificile. Acestea pot provoca încovoieri, fracturi sau uzură. Prin urmare, materialul potrivit și piesele cu o proiectare precisă susțin greutatea vehiculului, reduc vibrațiile și absorb șocurile de pe șosea.

Componente electrice

Componenta electrică în alimentarea autovehiculelor alimentează vehiculele și controlează semnalele. Acestea protejează sistemele sensibile. Exemple sunt conectorii, cablajele, releele, senzorii, comutatoarele și modulele de control.

Producătorii produc conectori pentru cabluri, care adaugă suficientă putere, cum ar fi 10-50 amperi, pentru a alimenta luminile, senzorii și componentele electronice. Aceștia realizează pachete de cablaje în care sunt dirijate unul sau mai multe fire și le organizează pentru conexiuni corespunzătoare.

Puteți prelungi durata de viață a acestor piese sensibile cu până la peste 10 ani prin aplicarea de acoperiri. Mai mult, utilizarea zincului sau a aluminiului previne coroziunea. În plus, dimensiunile și modelele precise ale profilului produsului evită supraîncălzirea, conexiunile slăbite sau defecțiunile. Astfel, vă puteți salva piesele și le puteți permite să funcționeze fiabil în toate condițiile.

Beneficiile componentelor de turnare sub presiune pentru automobile

- După cum am citit deja, turnarea sub presiune în industria auto reduce greutatea pieselor precum blocurile motorului sau transmisiile cu aproximativ 30%.

- De exemplu, dacă produceți o piesă din aluminiu pentru cutia de viteze prin turnare sub presiune, atunci piesa dvs. poate conține 25% mai puțină greutate în comparație cu una din oțel.

- Ușor piesă turnată sub presiune îmbunătățește economia de combustibil în vehicule cu până la 10%.

- Procesele de turnare sub presiune nu risipesc paletele de material și pot economisi până la 15% în costurile de producție în comparație cu alte procese de prelucrare, cum ar fi forjarea.

- Alegerea profilului corect al produsului și efectuarea unor modificări drastice ale caracteristicilor de proiectare vă permit să evitați pașii suplimentari precum șlefuirea sau lustruirea. Ca rezultat, matrița produce fără sudură margini fine cu suprafețe netede.

- De asemenea, puteți căuta canale de răcire avansate pentru a reduce fisurile și a crește rezistența pieselor.

- Acest proces vă permite să obțineți piese detaliate cu grosime minimă și precizie dimensională de aproximativ 0,05 mm.

- Prin intermediul acestei tehnici se pot realiza modele cu potrivire perfectă.

- Producătorii utilizează turnarea sub presiune pentru a face piesele de autovehicule mai sigure și mai eficiente, oferindu-le aspectele necesare, cum ar fi designul inovator și aspectul estetic.

Procese și tehnici de fabricație

Etapele implicate în procesul de turnare sub presiune

În mod normal, componente auto turnate sub presiune implică patru pași principali care ar putea fi:

- Topire

- Injecție

- Solidificare

- Ejecție

În primul rând, alegem un material precum aluminiul. Apoi, topim paleții acestuia într-un cuptor până când ajung la o temperatură de aproximativ 700 °C. Toate materialele au puncte de topire diferite, cum ar fi aluminiul care se topește la 660,3 °C, magneziul care se topește la 650 °C și zincul care se topește la 419 °C.

Atunci când aceste particule mici se transformă în forme lichide, producătorii le toarnă în matrițe, proces cunoscut sub numele de injecție.

Aceste matrițe conțin aceeași formă a produsului. După aceea, se aplică o presiune ridicată, care poate varia de la 10 la 100 bar pentru magneziu sau metale din aluminiu. Metalul începe să își schimbe forma lichidă în solid pe măsură ce canalele de răcire, cum ar fi aerul sau apa rece, curg în jurul matriței.

Procesul de solidificare durează de obicei între 10 și 100 de secunde pentru a întări piesele. Iar în faza de ejecție, piesele devin gata pentru îndepărtare.

Avantaje și dezavantaje ale diferitelor tehnici de turnare sub presiune

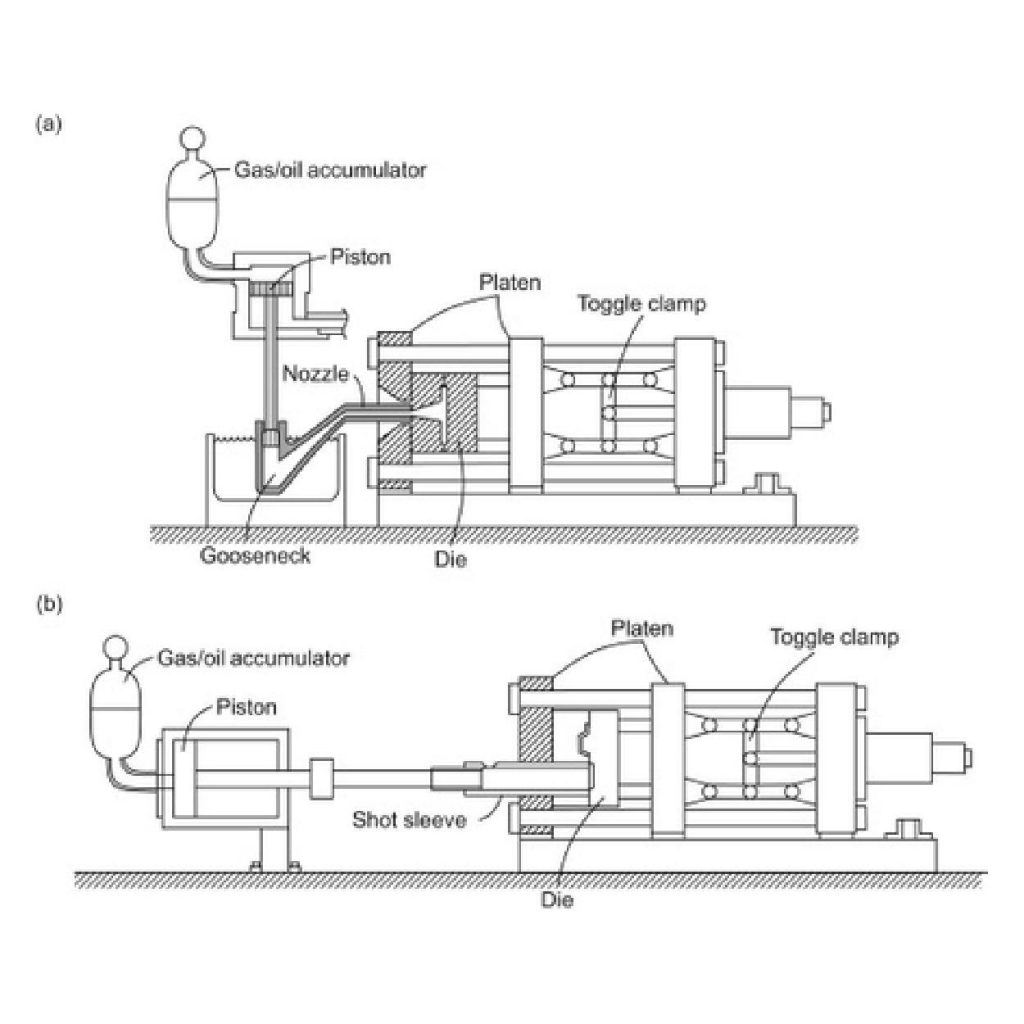

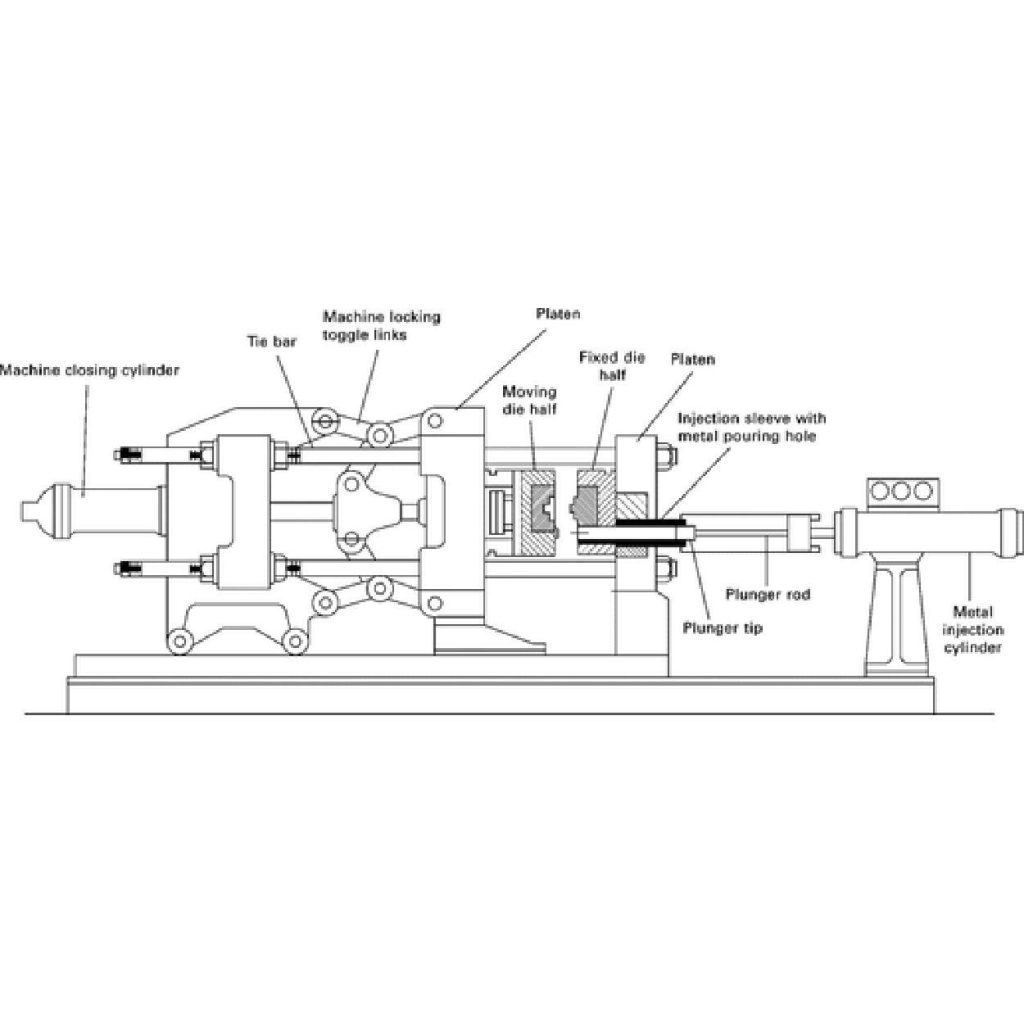

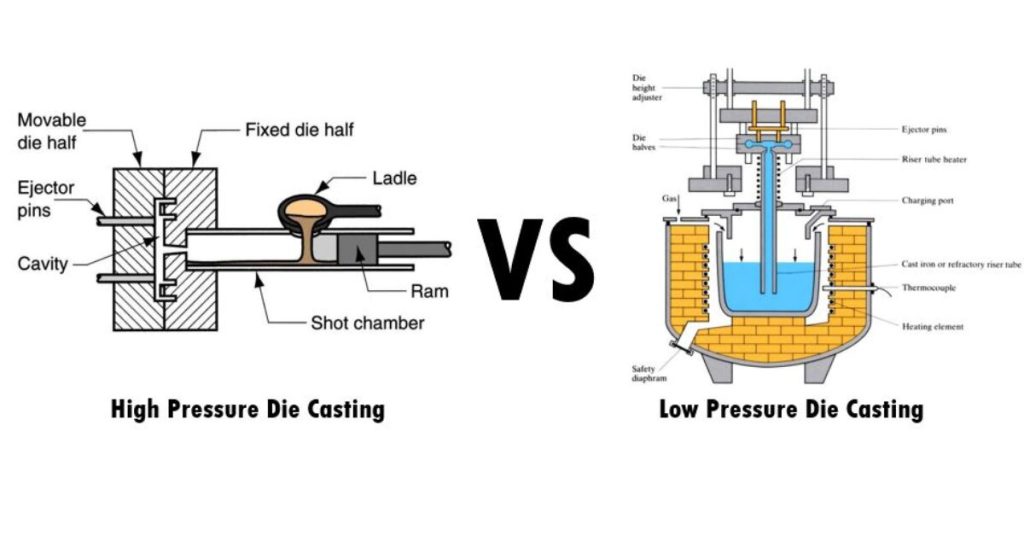

Turnare sub presiune de înaltă presiune (High-Pressure Die Casting):

Dintre diferitele opțiuni de producție, turnarea sub presiune înaltă este cea mai importantă. Aceasta utilizează o presiune de până la 100 bar pentru a injecta metalul în matriță. Această tehnică vă permite să faceți piese puternice și să luați mai puțin timp pentru ciclurile de producție. Cu toate acestea, matrița de turnare sub presiune auto pe care producătorii o utilizează în această configurație este la fel de costisitoare ca $5,000 până la $10,000 pe matriță, unele dintre matrițele de turnare sub presiune auto sunt chiar mai mult decât acest cost.

Turnare sub presiune joasă (Low-pressure Die Casting):

Ar trebui să preferați procesul de turnare sub presiune scăzută a pieselor mai mari sau mai mari ale aplicațiilor auto. Deoarece utilizează mai puțină presiune, care poate fi de aproximativ 10 bari, și nu dăunează formei reale a pieselor care umplu corect matrița.

Această metodă consumă mai mult timp pentru realizarea pieselor delicate, dar poate fi mai puțin costisitoare (între $1.000 și $3.000) decât sistemele de înaltă presiune.

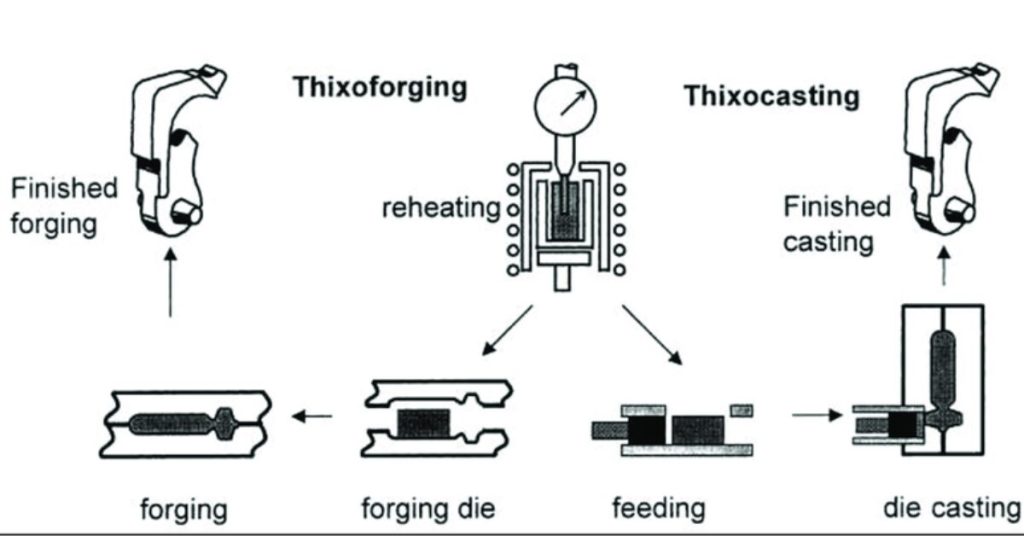

Thixocasting:

Necesitatea de lingouri și utilaje specializate în tixocasting o face costisitoare în comparație cu alte metode. Producătorii folosesc aceste mașini pentru a amesteca particulele metalice înainte de a le schimba în matriță. Puteți produce piese cu mai puține defecte. De asemenea, această metodă poate reduce deșeurile de material cu până la 20%.

Proiectare asistată de calculator (CAD) și fabricație (CAM)

Combinarea procesului dvs. de turnare sub presiune cu aplicații de proiectare asistată de calculator (CAD) și de fabricație (CAM) vă crește nivelul de producție. Puteți începe proiectarea formei matriței de turnare sub presiune pentru automobile utilizând software-ul CAD.

Acest software descrie aspectul real și identifică zonele în care sunt necesare modificări. Deci, în cele din urmă, aveți designul matriței de turnare auto exact înainte de a începe să facem matrița. Aceasta poate dura în jur de 2 până la 5 zile.

Instrumentele CAM controlează configurațiile utilajelor pentru a realiza matrițele de turnare sub presiune și piesele vehiculelor în conformitate cu proiectele dumneavoastră. De obicei, durează între 5 și 10 zile (în funcție de specificul proiectului) pentru a fi finalizată și produce rezultate cu puține defecte.

Importanța proiectării și întreținerii corespunzătoare a matrițelor

Alegeți cu înțelepciune materialul matriței în timp ce vă cântăriți parametrii produsului. Deoarece proiectarea adecvată a matriței și performanța acesteia pot transforma complet forma produselor. De asemenea, influențează calitatea producției și durata ciclului.

De exemplu, dacă proiectați mucegaiul într-un puț, puteți crește viteza de producție cu până la 30% și reduce costurile cu până la 20%.

În plus, fiecare piesă prelucrată necesită întreținere periodică, la fel și aceste modele de matrițe. Inspectați defecțiunea lor funcțională și efectuați imediat modificări pentru a preveni uzura.

Metode comune de control al calității

Când produsul este gata, producătorii folosesc diverse metode de control al calității. De exemplu, inspecția cu raze X pentru defectele interne, penetrarea colorantului pentru fisurile de suprafață și testarea cu ultrasunete pentru verificarea integrității materialului.

În acest fel, ei vă pot asigura piese de turnare sub presiune în conformitate cu așteptările dumneavoastră.

Ei verifică dimensiunea și forma produsului profilat și se asigură că modelele lor se potrivesc perfect. Acest proces se mai numește și inspecție dimensională.

De asemenea, ei găsesc zonele cu scurgeri și le repară prin aplicarea de rosturi de etanșare sau a altor adezivi. În plus, fiecare piesă conține anumite caracteristici structurale specifice, astfel încât turnătorii sub presiune verifică dacă piesa își păstrează proprietățile materiale în timpul analizei metalurgice.

Fazele de inspecție a calității sunt necesare, în special pentru componentele de turnare sub presiune din industria auto. Aceasta ne permite să găsim erorile la timp și să eliminăm orice daune accidentale, îmbunătățind performanța.

Selectarea și proprietățile materialelor

| Materiale | Tipuri de aliaje | Rezistența la tracțiune | Rezistența la rupere | Rezistența la oboseală | Ductilitate |

| Aliaje de aluminiu (în 60% de piese turnate sub presiune) | A380, A383, A413 și ADC12 | 250-300 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Aliaje de zinc (în 20% de piese turnate sub presiune) | Zamak 3, Zamak 5 și ZA-27 | 250-350 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

| Aliaje de magneziu (în 10% de piese turnate sub presiune) | AZ91D, AM60B și AE44 | 200-250 MPa | 150-200 MPa | 100-150 MPa | 10-20% |

| Aliaje de cupru (în 5% de piese turnate sub presiune) | C85800, C86200 și C86400 | 300-400 MPa | 200-250 MPa | 150-200 MPa | 10-20% |

Alte materiale

- Puteți utiliza aliaje de staniu pentru aplicații de lipire și brazare

- Aliajele de plumb sunt opțiunile pentru baterii și aplicații de ecranare împotriva radiațiilor

- Piesele de înaltă temperatură, cum ar fi vehiculele, pot fi fabricate cu aliaje de nichel

- Titanul este cel mai dur metal și oferă suficientă rezistență pentru aplicații aerospațiale și biomedicale.

Concluzie:

Producătorul creează piese auto prin procesul de turnare sub presiune. Ei se concentrează pe reducerea greutății reale, astfel încât piesele să crească eficiența consumului de combustibil în vehicule. Pe lângă mai multe caracteristici, cum ar fi rezistența la coroziune, durabilitatea rezistenței și chiar suprafețele netede, puteți obține cu această metodă. Metalele comune din care puteți alege sunt aluminiul, magneziul și zincul. Găsiți echipa dvs. de experți în turnare sub presiune, cum ar fi Alu Die Casting.

Întrebări frecvente (FAQ) despre turnarea sub presiune a automobilelor

1. Ce este turnarea sub presiune a automobilelor?

Turnarea sub presiune a pieselor auto este un proces de fabricație în care metalul topit (de obicei aluminiu, magneziu sau zinc) este injectat sub presiune ridicată într-o matriță de oțel reutilizabilă. Acest proces creează piese auto complexe cu o precizie dimensională excelentă, rezistență și finisaje de suprafață netede.

2. De ce este importantă turnarea sub presiune în industria auto?

Turnarea sub presiune permite producția de piese de vehicule ușoare, durabile și eficiente din punct de vedere al costurilor. Prin reducerea greutății componentelor, vehiculele consumă mai puțin combustibil, ating o eficiență mai mare și produc emisii mai reduse, menținând în același timp rezistența și performanța. astfel încât turnare sub presiune în industria auto este o tehnologie inovatoare.

3. Care piese auto sunt fabricate în mod obișnuit prin turnare sub presiune?

Multe componente auto critice sunt realizate prin procesul de turnare sub presiune, cum ar fi:

- Capete de cilindri și blocuri motor

- Cutii de viteze și carcase de diferențial

- Brațe de suspensie și suporturi structurale

- Conectoare electrice, carcase și senzori

4. Ce metale sunt utilizate în turnarea sub presiune a automobilelor?

Principalele metale sunt:

- Aliaje de aluminiu: Ușoare, rezistente la coroziune și utilizate pe scară largă pentru piese de motor și transmisie.

- Aliaje de magneziu: Foarte ușor (cu până la 30% mai ușor decât aluminiul) și utilizat pentru componente de transmisie și structurale.

- Aliaje de zinc: Puternic, rezistent la coroziune și utilizat în mod obișnuit pentru componente electrice și de precizie mai mici.

5. Care sunt principalele avantaje ale utilizării componentelor auto turnate sub presiune?

- Reducerea greutății cu până la 30% comparativ cu oțelul

- Îmbunătățirea economiei de combustibil (până la 10%)

- Precizie dimensională ridicată (până la ±0,05-0,1 mm)

- Finisaj excelent al suprafeței, reducând etapele de post-procesare

- Piese puternice, durabile, capabile să reziste la căldură, cuplu și presiune

- Reduceri de costuri de până la 15% în producția de masă

6. Care sunt principalele metode de turnare sub presiune utilizate pentru piesele auto?

- Turnare sub presiune înaltă (HPDC): Rapidă și precisă, cea mai bună pentru producția de volum mare.

- Turnare sub presiune redusă (LPDC): Potrivit pentru piese mai mari, mai complexe.

7. Cât de precise sunt componentele auto turnate sub presiune?

Turnarea sub presiune oferă o precizie excepțională, cu toleranțe de 0,05-0,1 mm. Acest lucru asigură montarea precisă a motorului, transmisiei și componentelor structurale fără prelucrări extensive.

8. Cât de durabile sunt componentele auto turnate sub presiune?

Atunci când sunt proiectate și fabricate corespunzător, componentele turnate sub presiune pot rezista peste 150.000 de mile în sistemele de transmisie și tren de rulare. Piesele structurale pot suporta forțe de 10 000-15 000 N, în timp ce piesele de motor rezistă la temperaturi de până la 300 °C și presiuni de 200 bar.

9. Ce rol joacă controlul calității în turnarea sub presiune a automobilelor?

Producătorii utilizează metode avansate de control al calității, cum ar fi inspecția cu raze X (pentru defecte interne), testarea cu ultrasunete (pentru rezistența materialului) și inspecția dimensională (pentru precizie). Aceste etape asigură faptul că componentele turnate sub presiune îndeplinesc standardele de siguranță, performanță și fiabilitate.

10. De ce aluminiul este materialul preferat în turnarea sub presiune a automobilelor?

Aliajele de aluminiu combină rezistența, proprietățile ușoare și conductivitatea termică bună. Acestea reduc greutatea vehiculului cu până la 25%, îmbunătățesc fluxul de topitură în timpul turnării și rezistă la coroziune, ceea ce le face ideale pentru blocuri motor, cutii de viteze și componente structurale.

11. Cum reduce turnarea sub presiune costurile de producție?

Turnarea sub presiune minimizează risipa de material, reduce nevoia de prelucrare suplimentară și permite producția în masă a pieselor complexe. Comparativ cu forjarea sau prelucrarea, turnarea sub presiune poate economisi până la 15-20% din costurile de producție.

12. Cât timp este necesar pentru a produce o componentă auto turnată sub presiune?

Timpul de producție depinde de complexitatea piesei. Un ciclu tipic implică topirea, injectarea, solidificarea și ejectarea, dar sunt necesare lucrări suplimentare pentru piesele auto turnate sub presiune, unele după fabricație, cum ar fi prelucrarea, găurirea și filetarea. În plus, există finisaje de suprafață de turnare sub presiune pentru unele piese auto; acestea includ acoperirea cu pulbere, vopsirea, acoperirea cu E, etc. Dacă matriță de turnare sub presiune nu a fost încă fabricat, va dura aproximativ 5-10 săptămâni pentru a crea matrița înainte de a începe întregul proces de fabricație a turnării sub presiune.

0 Comentarii