În controlul calității turnării sub presiune, fiecare pas este verificat cu atenție. În primul rând, se verifică materialul potrivit, cum ar fi A380 sau AZ91D. În timp ce fabricați piesele, urmăriți cât de fierbinte este metalul topit (cum ar fi 750-950°F pentru aluminiu) și cât de tare îl împinge producătorul în matriță (între 2.000 și 10.000 psi). Veți utiliza raze X sau teste cu ultrasunete pentru a privi în interior fără a rupe piesele. Apoi, veți măsura piesele cu instrumente. Este în jur de 0,005 inci. În cele din urmă, vă uitați la exterior pentru probleme precum linii în care metalul nu s-a îmbinat bine (colțuri reci) și fisuri.

Acest articol explică defectele obișnuite în turnarea sub presiune și cauzele acestora cu explicații simple. Înțelegeți cum apar aceste probleme și efectele lor asupra calității turnării sub presiune.

Tipuri de defecte în turnarea sub presiune

1. Porozitatea

De obicei, un defect de porozitate apare din cauza formării unor mici găuri sau goluri în interiorul metalului în timpul turnării. De obicei, defectele de porozitate sunt de două tipuri:

- Porozitatea gazului

- Retracție Porozitate

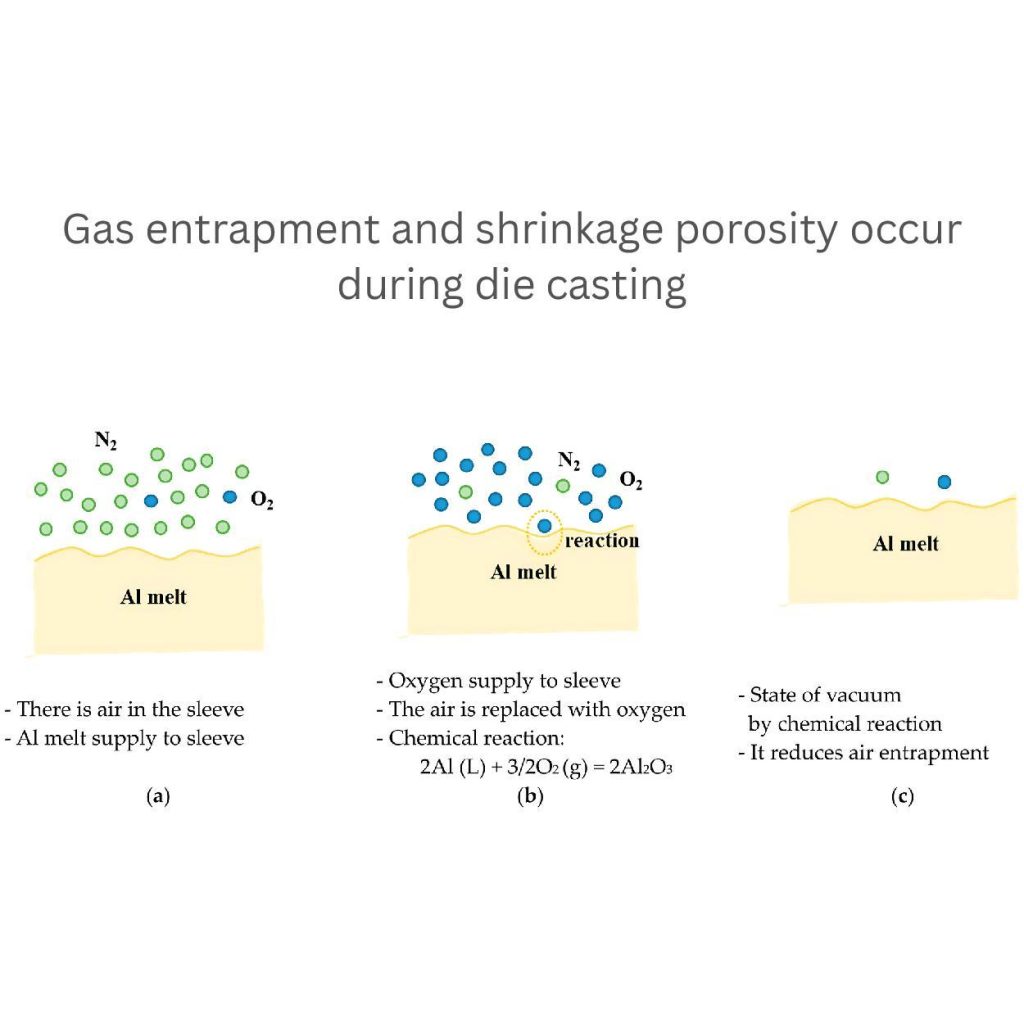

Porozitatea gazului

Porozitatea gazoasă apare atunci când un anumit tip de gaz sau aer este prins în metalul topit în timpul solidificării. De exemplu, azot (N₂) sau oxigen (O₂).

Aceste gaze sunt prinse în timpul procesului de turnare. După cum arată imaginea, (a) demonstrează modul în care aerul pătrunde în manșon și se amestecă cu aluminiul topit (Al melt).

(b) Diecaster adaugă oxigen pentru a înlocui aerul din manșon, ceea ce determină reacția: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Această reacție formează un vid pentru a reduce prinderea aerului. De asemenea, îmbunătățește calitatea materialului.

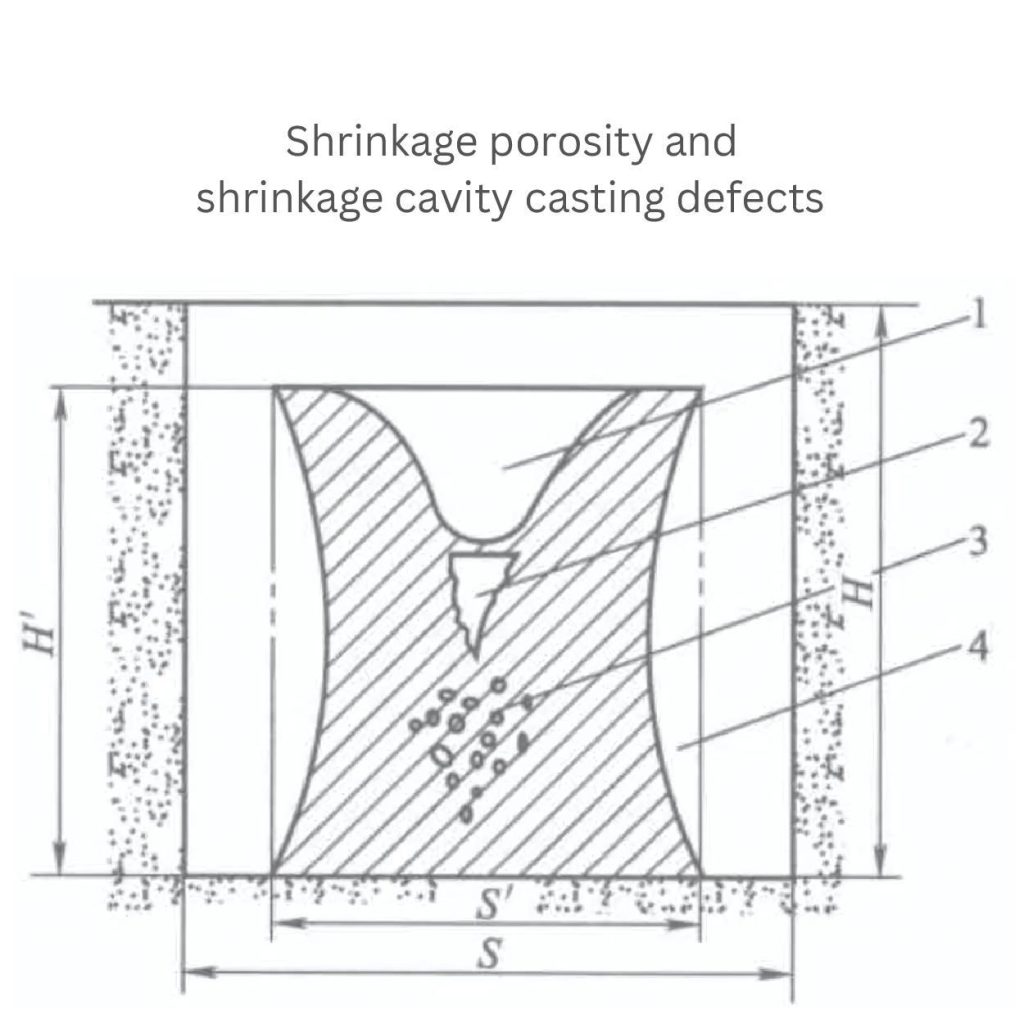

Retracție Porozitate

Atunci când piesa devine solidă, există șansa porozității de contracție. Acest lucru se întâmplă adesea din cauza umplerii incomplete a matriței, care formează goluri.

În plus, ratele inegale de răcire și modelele de solidificare sunt factori majori care duc la contracție.

În plus, răcirea lentă cauzează uneori lacune de contracție mai mari. Deoarece metalul se răcește neuniform și provoacă distorsiuni sau fisuri.

Standarde pentru porozitate:

- Companiile pot accepta piese cu găuri mici care sunt mai mici de 2% din grosimea lor.

- Dacă porozitatea este sub 0,5 mm în diametru, atunci este bun pentru piese structurale.

- Încercați să mențineți rate de răcire de 5-10°C pe secundă. Acest lucru va ajuta la prevenirea porozității în timpul solidificării.

2. Contracția: Ce se întâmplă când metalul se răcește

Micșorare apare deoarece metalele se dilată liber atunci când sunt în formă topită și se contractă atunci când sunt răcite. Un flux de răcire mai rapid determină o contracție și mai mare. Din cauza solidificării timpurii, înainte de a se produce o contracție semnificativă. Această problemă depinde și de tipul de metal pe care îl utilizați.

De exemplu, folosind metalul aluminiu, contracția poate fi de aproximativ 1,6%-2,5%, în timp ce pentru oțel, aceasta poate fi de 0,5%-1,5%. Cu toate acestea, diferite aliaje sau factori de mediu pot influența ratele de contracție.

Contracția dimensională

Contracția dimensională reduce întregul metal la o dimensiune mai mică. Aceasta este cauzată de contracția materialului în timpul răcirii. De exemplu, dacă produceți o tijă metalică cu o dimensiune de 100 mm lungime, aceasta s-ar putea contracta la 98 mm. Aceasta înseamnă că există o reducere de 2%. Acest tip de contracție poate avea un impact și asupra preciziei de fabricație.

Retracție volumetrică

Când metalul lichid se îndepărtează în interior în timp ce devine solid. Aceasta cauzează spații inutile sau goluri. Aceste probleme sunt cunoscute sub numele de contracție volumetrică. Golurile arată ca niște buzunare de aer într-un burete. Acestea afectează rezistența piesei și îi slăbesc structura fără a-i schimba semnificativ forma exterioară.

Standarde pentru contracție:

- Măsurați suficientă greutate pentru a umple corect matrița în cazul eliminării șanselor de contracție.

- Verificați dacă piesele au dimensiunea și forma exacte, cu spații minime.

- Aplicați o rată de răcire acceptabilă (5-15 °C pe secundă). Aceasta va evita denaturarea.

- Majoritatea aplicațiilor consideră că contracția sub 0,3% în volum respectă limitele standard.

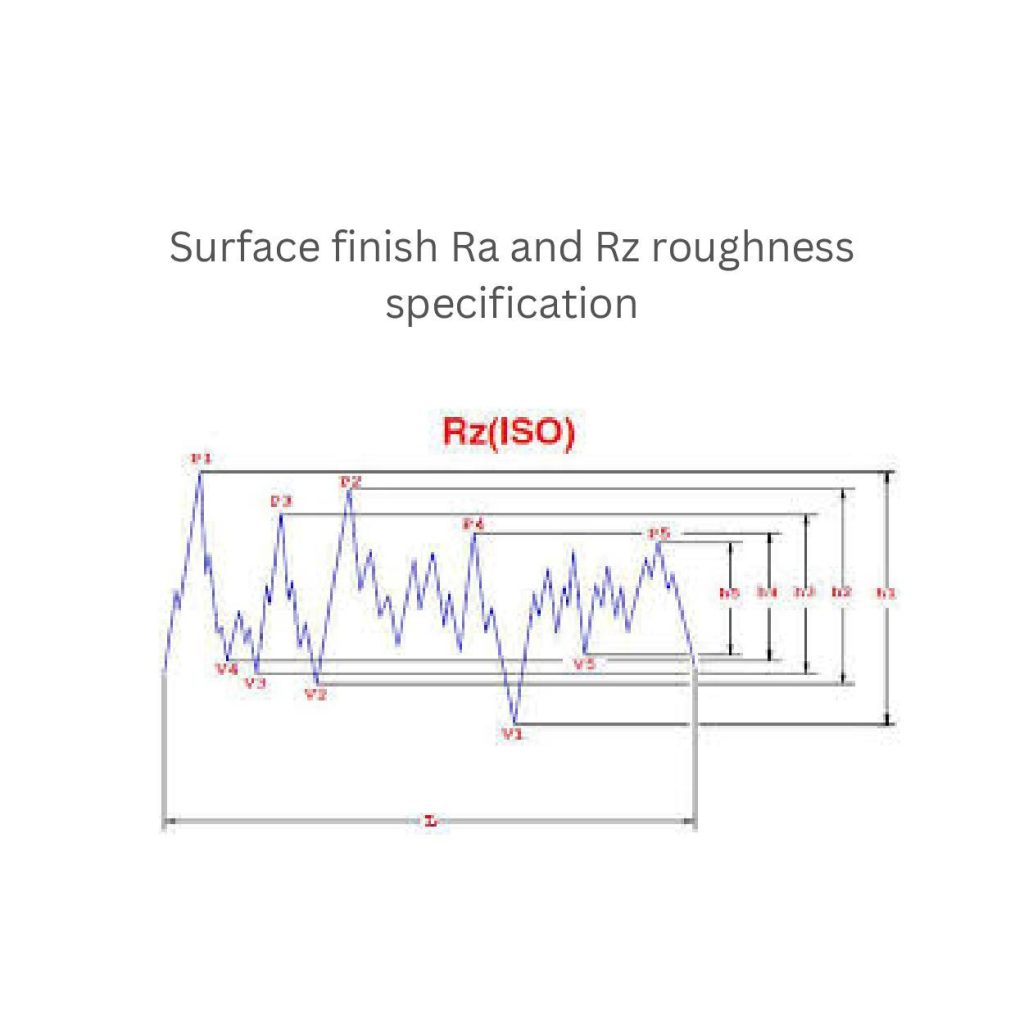

3. Rugozitatea suprafeței

Rugozitatea suprafeței este starea suprafeței unei piese, fie că este rugoasă sau netedă. Producătorii determină nivelurile suprafețelor folosind parametri precum Ra (rugozitatea medie) și Rz (adâncimea rugozității). De exemplu, majoritatea acestor piese sunt acceptate cu valori Ra cuprinse între 1,6 și 6,3 µm, în funcție de utilizarea lor.

Suprafețele slabe ale pieselor apar din mai multe motive, inclusiv uzura matriței, aerisirea și prinderea aerului. Uneori, producătorii nu reușesc să înlocuiască matrițele vechi și să amplaseze orificii de ventilație adecvate pentru evacuarea aerului. Acesta este motivul pentru care nu reușesc să producă suprafețele solicitate așteptate.

Standarde pentru rugozitatea suprafeței:

- Potrivirea valorilor Ra în intervalul specificat pentru aplicații funcționale

- Inspectați periodic mașinile-unelte, cum ar fi mucegaiul, ventilația, canalele de răcire etc., pentru a asigura o calitate constantă a suprafeței.

4. Inexactități dimensionale

Atunci când producătorii nu reușesc să potrivească dimensiunea și forma piesei cu profilul, această problemă se referă la inexactități dimensionale. Nerespectarea dimensiunilor în timpul turnării poate cauza probleme comune, inclusiv deformări, distorsiuni și variații ale grosimii.

De exemplu, dacă utilizați o răcire neuniformă, aceasta poate îndoi metalul sau îl poate răsuci (deformare). Distorsiunea apare de obicei atunci când presiunea depășește consistența (1000-2000 bar) în timpul turnării. În mod similar, dacă metalul topit nu umple uniform matrița, se creează variații în grosime.

Standarde pentru acuratețea dimensională:

- Aplicați ratele de răcire adecvate în funcție de piesa specială necesară.

- Respectă cerințele privind dimensiunea pieselor cu toleranțe de ±0,1 mm

- Adăugați o grosime uniformă între 1,5-3 mm, în funcție de aplicație.

Măsuri de control al calității turnării sub presiune

Controlul calității în producție cuprinde etapele de inspecție. Aceasta vă ajută să vă asigurați că piesele îndeplinesc standardele necesare. Aceste etape includ inspectarea materialelor, monitorizarea proceselor și instruirea operatorilor.

Inspecție și testare

Calitatea pieselor poate fi verificată prin împărțirea procesului în două secțiuni: în curs de producție și finală. Producătorii pot începe să inspecteze piesele în timpul producției. Ei pot găsi defecte din timp. Pe de altă parte, inspecțiile finale asigură că piesa turnată este precisă și îndeplinește toate specificațiile.

În plus, producătorii pot utiliza sisteme de inspecție automatizate, cum ar fi sistemele de vedere și mașinile de măsurat coordonate (CMM). Aceste instrumente reduc costurile cu forța de muncă și timpul de prelucrare și pot îmbunătăți precizia și viteza.

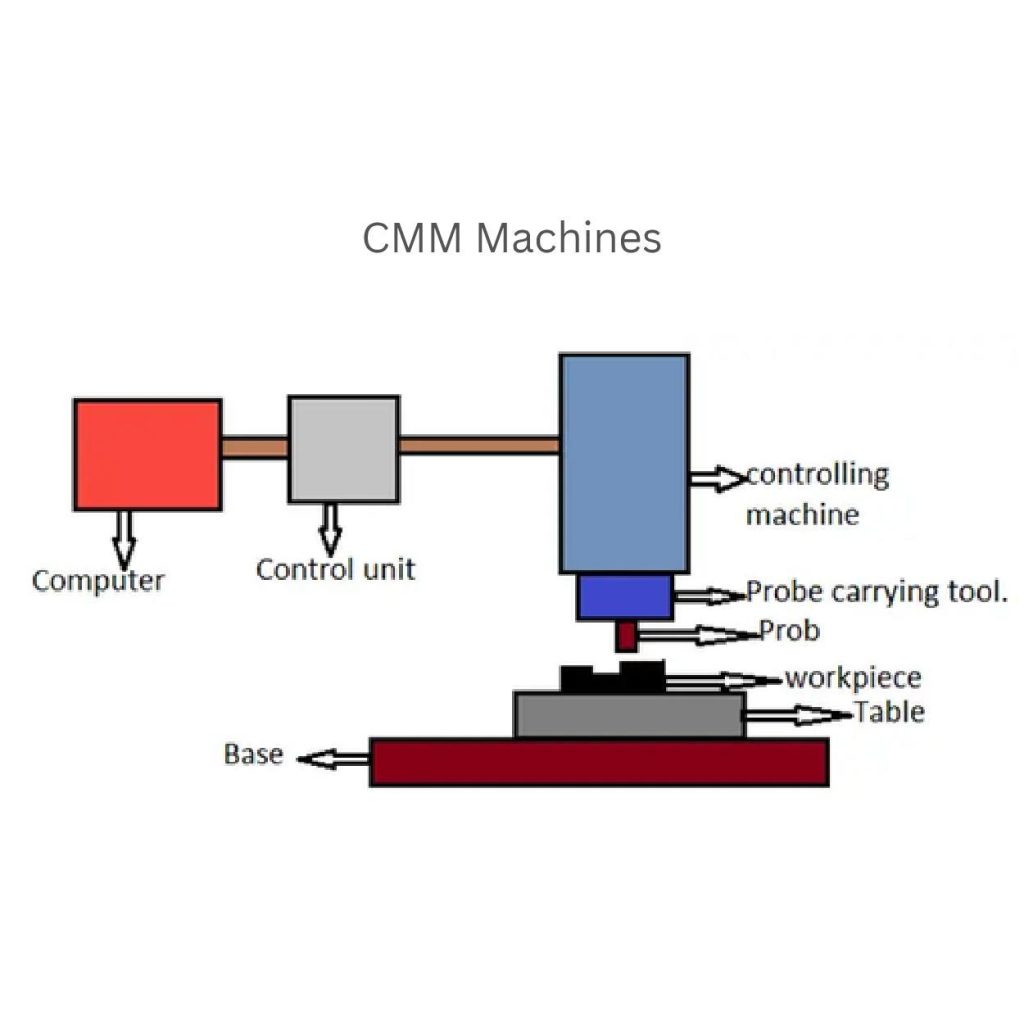

CMM funcționează urmând un set de proceduri coordonate. Inginerii trimit comenzi prin intermediul calculatoarelor către unitatea de control. Aceasta acționează apoi mașina urmând liniile directoare.

Mașinile deplasează unealta care poartă sonda. Această unealtă este utilizată pentru a colecta măsurători precise de la piesa de prelucrat. Producătorii verifică apoi datele pentru a se asigura dacă piesa de prelucrat îndeplinește sau nu specificațiile.

Controlul materialelor

Este important să inspectați atributele chimice și mecanice ale materialelor primite înainte de a le utiliza în turnarea sub presiune. Confirmați adecvarea acestor metale și a compozițiilor lor. De exemplu, aliajele de aluminiu pot consta din aluminiu 95% și siliciu 5%. Acestea oferă o rezistență la tracțiune de 250-300 MPa și o alungire de 5-7%.

Certificarea și trasabilitatea materialelor sunt, de asemenea, importante. Această documentație asigură că fiecare lot de materiale poate fi urmărit până la sursa sa. În plus, le puteți verifica conformitatea cu standardele.

Controlul proceselor

Monitorizați constant fiecare parametru cheie al procesului pentru a produce piese cu consecvență. Cum ar fi:

- Puncte de topire în jur de 680-720°C (1256-1328°F)

- Presiune de injecție maximă de 100-150 MPa (1450-2175 psi)

- Temperatură de răcire de până la 10-20°C/s (18-36°F/s)

- Durata ciclului este de aproximativ 30-60 de secunde.

În plus, graficele de control al procesului și înregistrarea datelor ajută la urmărirea tuturor etapelor importante. Aceste controale vă permit să faceți schimbări drastice dacă este necesar pentru a menține calitatea produselor.

Formare operator

Este necesar să vă instruiți operatorii pentru a menține controlul calității. Există multe programe de formare disponibile pe platforme online. Care se concentrează pe controlul procesului, depanarea și conștientizarea calității. Prin învățarea acestor abilități, puteți detecta eficient erorile la timp și vă puteți asigura că procesul se desfășoară fără probleme.

SPC (Controlul statistic al proceselor)

Producătorii integrează SPC în controlul proceselor lor. Aceasta implică utilizarea diagramelor de control și a analizei capacității procesului. Acestea îi ajută la monitorizarea și îmbunătățirea proceselor.

De exemplu, în turnarea sub presiune, SPC poate monitoriza presiunea de injecție, ratele de răcire și temperaturile de topire. Acest lucru vă ajută să evitați variațiile în produsul final.

Metode de inspecție și testare în controlul calității turnării sub presiune

Inspecție vizuală

În timpul inspecției vizuale, producătorii pot examina suprafețele pieselor folosind lupe, microscoape și boroscoape. Aceștia pot detecta detalii mici. De exemplu, zgârieturi (0,1-1,0 mm adâncime), fisuri (0,05-0,5 mm lățime) și alte imperfecțiuni (porozitate, gropi) sau suprafețe inegale.

Măsurarea dimensională

Puteți verifica dimensiunea (de exemplu, lungimea până la ±0,1 mm, lățimea până la ±0,05 mm, înălțimea până la ±0,2 mm) și forma piesei. Pentru acest proces, tehnicile de măsurare dimensională sunt utile.

Aceste tehnici implică mai multe instrumente, cum ar fi calibre, micrometre și mașini de măsurat în coordonate (CMM). În plus, puteți utiliza tehnologii avansate, cum ar fi scanarea cu laser, pentru a măsura cu o precizie mai mare (de exemplu, ±0,01 mm).

NDT (Testare nedistructivă)

Metodele NDT sunt rentabile și mențin integritatea pieselor. Ele se ocupă de inspectarea calității interne a pieselor fără a le deteriora. Aceste tehnici pot fi:

- Radiografie

- Testarea cu ultrasunete

- Testarea curenților turbionari

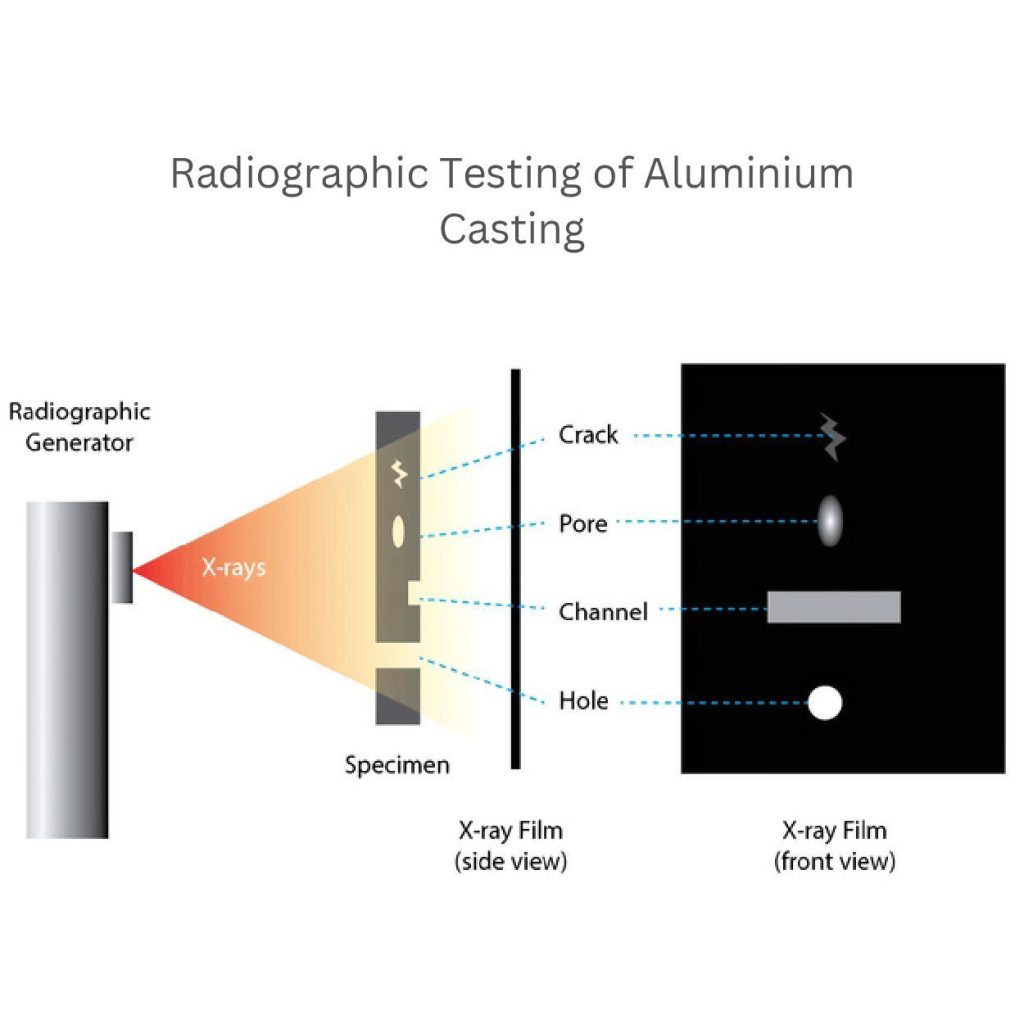

Radiografie:

Testarea radiografică implică raze X (de exemplu, 100-400 kV). Aceste raze X pot detecta defecte interne, cum ar fi fisuri sau găuri. Operatorul trece un fascicul de raze X prin piesă și creează o imagine. Această metodă este utilizată în mod obișnuit pentru a verifica problemele din piesele turnate din aluminiu.

Testare cu ultrasunete:

Testarea cu ultrasunete utilizează unde sonore (de exemplu, 2-10 MHz). Aceste teste pot determina defectele din partea interioară a metalelor.

Testarea curenților turbionari:

Operatorii identifică defectele de suprafață și aproape de suprafață în materialele conductoare folosind curenții turbionari.

Testarea distructivă

Producătorii aplică forțe mari pieselor turnate pentru a le verifica rezistența. Ei continuă să testeze piesele până când acestea se rup pentru a determina modul în care acestea vor funcționa în condiții de stres intens. Aceste teste distructive sunt utilizate pentru eșantionare, nu pentru fiecare piesă. Acestea includ testarea la tracțiune, testarea la impact și testarea durității.

Pentru un test de tracțiune, producătorii măsoară forța pe care o componentă o poate suporta până când se rupe (de exemplu, 100-1000 MPa).

În timpul încercării la impact, aceștia notează măsurătorile. Că o piesă suportă și rezistă la șocuri bruște (de exemplu, 10-100 J).

Testarea durității ajută la măsurarea durității sau a moliciunii unui metal (de exemplu, 50-100 HRB).

Studii de caz și bune practici

Studii de caz

Un exemplu din lumea reală demonstrează modul în care sistemele puternice de control al calității ajută la determinarea eficienței pieselor. De exemplu, utilizarea caracterizării automate a porozității poate îmbunătăți evaluarea calității materialului.

Secțiunea imaginii (a) descrie nivelurile de porozitate de la 0,000 la 1,649%. În același timp, secțiunea (b) vizualizează timpii punctelor fierbinți FS. Aceasta variază între 0,000 și 9,328%. Beneficiind de aceste analize, vă puteți simplifica cu adevărat calitatea materialului de turnare sub presiune.

Beneficii cuantificate

Metodele de control al calității oferă mai multe beneficii atât producătorilor, cât și consumatorilor. Cele mai frecvente sunt:

- Acestea reduc ratele de rebut cu până la 10 la 20%.

- Procesele de control al calității ajută la îmbunătățirea randamentului general cu până la 5-10%.

- Producătorii pot reduce costurile de producție și economisi aproximativ 10-20%.

- Ei primesc piese de calitate constantă de fiecare dată.

- Reduc durata ciclului și necesită mai puțină întreținere.

- Monitorizați profund fiecare piesă în timp ce le turnați.

Cele mai bune practici

Măsurile proactive de control al calității sunt importante. Acestea vă ajută să produceți piese consistente și de înaltă calitate. Câteva exemple de bune practici sunt:

- Întrețineți în mod regulat echipamentele și uneltele mașinilor pentru a evita defectele și timpii morți.

- Lucrul continuu îmbunătățește procedurile și reduce defectele.

- Implementați întotdeauna sisteme de management al calității, cum ar fi ISO 9001. Aceste sisteme asigură o calitate constantă.

- Monitorizați zonele defecte și înlocuiți mucegaiul uzat.

- Continuați să învățați prin intermediul programelor de formare și dezvoltați abilități eficiente necesare pentru menținerea calității.

Concluzie:

Turnare sub presiune controlul calității este foarte important. Aceștia se asigură că piesele sunt rezistente și îndeplinesc nevoile clientului. Ca urmare, consecvența calității aduce multe beneficii pe termen lung producătorilor.

În plus, aceste tehnici le permit să găsească defecte la timp în timpul turnării. Ei pot utiliza mai multe instrumente avansate pentru a inspecta și a verifica calitatea echipamentelor în timp real. De exemplu, calibre, micrometre, mașini de măsurat în coordonate (CMM), scanere laser și radiografie.

0 Comentarii