Cromarea pieselor de zinc turnate sub presiune este una dintre cele mai eficiente modalități de a obține atât durabilitate, cât și valoare estetică. În lumina lumii moderne de producție, aceasta (funcția combinată cu aspectul) este o necesitate, chiar și în industrii precum cea auto, electronică, medicală și electrocasnică. Acesta este un proces prin care proprietățile mecanice robuste ale zincului turnat sub presiune sunt îmbinate cu strălucirea ridicată, rezistența la coroziune și duritatea suprafeței unui crom.

Acest articol examinează metoda de cromare pe piese turnate din zinc și modul în care este utilizat în lumea industrială, modul în care funcționează și avantajele sale pentru producători și, respectiv, pentru utilizatorii finali.

Înțelegerea turnării sub presiune a zincului

Turnarea sub presiune a zincului este un proces de fabricație de precizie a metalelor prin care aliajul de zinc topit este injectat sub presiune ridicată în matrițe de oțel reutilizabile. Turnarea sub presiune este de obicei aleasă pentru zinc, deoarece are stabilitate dimensională superioară, punct de topire scăzut, rezistență bună la coroziune și un cost economic. Se pot realiza forme complexe, pereți subțiri și este perfectă pentru piese complicate.

Piesele turnate sub presiune din zinc sunt ușor de placat, vopsit sau acoperit și pot fi finisate la suprafață. Dintre toate metodele de finisare, cromarea și piesele turnate sub presiune din zinc pur și simplu nu pot fi depășite.

La ce proces se referă placarea pieselor turnate sub presiune cu zinc?

Acoperirea cu zinc turnat sub presiune poate fi definită ca un proces de aplicare a unui strat subțire (sau "placă") dintr-un material final, cum ar fi metalele (de obicei nichel, crom sau zinc) pe o piesă din zinc turnat sub presiune. Această acoperire îmbunătățește proprietățile de suprafață ale piesei: aspect, rezistență la coroziune, rezistență la uzură și durabilitate generală.

O defalcare a procesului de placare pentru piesele de zinc turnate sub presiune este următoarea:

Pregătire: Pentru a îndepărta murdăria, grăsimea sau oxidarea, piesa din zinc turnat sub presiune este curățată temeinic.

Activarea suprafeței: Dacă este mai bine ca placarea să adere la suprafață, atunci puteți efectua în prealabil o ușoară etapă de gravură sau activare.

Aplicarea stratului de placare: Electroplacarea unui metal (nichel sau crom) pe piesă este cauzată de un curent electric în care ionii de metal se leagă de piesa de zinc.

Finisare: În cele din urmă, partea placată este lustruită sau prelucrată pentru o rezistență mai mare și un aspect grațios.

Rezultatul final este o piesă cu rezistența zincului combinată cu proprietățile protectoare și estetice perfecte ale materialului de placare. Placarea poate fi utilizată atât pentru uz funcțional, cât și pentru uz decorativ.

De ce să folosiți piese turnate sub presiune din zinc cromat?

Cromarea conferă piesei un finisaj strălucitor, ca o oglindă și, de asemenea, crește rezistența la coroziune, rezistența la uzură și longevitatea totală a piesei. Cromarea nu este doar o lucrare cosmetică pentru piesele turnate din zinc, ci este calea de urmat pentru a îmbunătăți funcționalitatea pieselor turnate în medii dificile.

Acest lucru este deosebit de valoros în aplicațiile auto și de feronerie pentru exterior, deoarece piesa turnată sub presiune din zinc cromat devine foarte rezistentă la oxidare și la expunerea la mediu. În plus, cromarea face ca suprafața să fie netedă și impecabilă prin umplerea imperfecțiunilor microscopice de pe suprafață, ceea ce sporește atractivitatea estetică a produsului.

Procesul de cromare a pieselor turnate sub presiune din zinc

Procesul de placare în turnarea sub presiune a zincului necesită precizie, experiență și cunoașterea comportamentului materialului. Deoarece piesele turnate sub presiune din zinc sunt mai sensibile la mediile acide decât piesele din oțel sau cupru, este mai dificilă placarea pieselor turnate sub presiune din zinc. Iată, de la aplicarea cromării (pas cu pas).

1. Pregătirea suprafeței

Înainte ca placarea să fie posibilă, piesa trebuie curățată cu precizie, îndepărtând murdăria, uleiul și oxidarea. Pentru acest pas, de obicei, au loc curățarea cu ultrasunete, degresarea și clătirea.

2. Gravură

Zincul fiind reactiv, se efectuează de obicei o ușoară gravură pentru a face suprafața mai aspră, astfel încât zincul să fie mai bun pentru următorul strat. Piesa este protejată împotriva deteriorării, iar soluțiile de gravură care conțin substanțe chimice foarte toxice sunt utilizate pentru a realiza specializarea.

3. Lovitură de cupru sau nichel

Mai întâi, se aplică un strat subțire de cupru sau nichel ca strat intermediar. Acest lucru este necesar deoarece zincul poate provoca o aderență slabă sau formarea de bășici atunci când este cromat direct. Stratul de lovire oferă o bază de aderență și îmbunătățește imperfecțiunile suprafeței.

4. Placare cu nichel

După aceea, un strat mai gros de nichel este electroplacat peste stratul de lovire. Cea mai mare parte a rezistenței la coroziune și cea mai mare parte a finisajului derivă din acest strat.

5. Placare cu crom

În final, se aplică un strat foarte subțire (de obicei mai mic de 0,5 microni) de crom. Acest strat subțire este foarte dur și permite stratului respectiv să aibă un finisaj caracteristic, strălucitor, ca o oglindă. În timpul acestui proces, în trecere, este fundamental ca fiecare dintre straturi să fie bine lipit, pentru a împiedica cromarea zincului turnat sub presiune să se rupă.

De ce ar fi utilă acoperirea cu zinc?

Cuvântul sugerează că zincarea este o metodă de electrodepunere a unui strat subțire de zinc pe suprafața unui metal, cum ar fi oțelul sau fierul. Scopul principal al zincării este de a preveni coroziunea metalului de bază prin acoperirea acestuia cu rugină și deteriorarea de la interacțiunea cu mediul care constă în umiditate, oxigen și alte elemente.

Mai jos sunt prezentate principalele motive pentru utilizarea zincării:

Rezistența la coroziune

Valoare: Testarea în ceață salină (ASTM B117) măsoară o protecție excelentă împotriva coroziunii, iar aceasta este obținută prin zincare. Cu cât grosimea acoperirii este mai mare, cu atât protecția este mai bună. Acoperirile de zinc cu o grosime de aproximativ 8-12 microni oferă, de obicei, până la 500 de ore de protecție în medii cu pulverizare salină înainte de a începe să se corodeze. Acoperirile mai groase (de exemplu, 20-25 microni) pot oferi o rezistență la coroziune de 1 000 de ore sau mai mult pentru condiții de funcționare foarte extreme.

Parametrii tehnici:

- Grosime: De obicei, acesta este de aproximativ 5 până la 25 microni (în funcție de cerințe).

- Rezistență la spray salin: Până la 500+ ore de testare ASTM B117 (mediu moderat)

Protecție sacrificială (autovindecare)

Acoperirea cu zinc este un anod sacrificial, astfel încât metalul de bază (de obicei oțel sau fier) se corodează înaintea zincului. Acest lucru oferă o protecție de autovindecare prin care, chiar dacă acoperirea este zgâriată, zincul expus în loc de oțel se va coroda. Aceasta prelungește durata de viață a pieselor și reduce necesitatea reparațiilor.

Parametrii tehnici:

- Densitatea actuală: Tipic 1,5-3 A/dm² în timpul procesului de placare pentru o acoperire uniformă.

- Grosime placare: Un strat de zinc mai gros (de exemplu, 25 microni) va oferi o protecție sacrificială mai bună.

Duritatea și durabilitatea suprafeței

Valoare: Adăugarea stratului de piele asigură creșterea durității oțelului de bază pentru a îmbunătăți duritatea suprafeței, făcându-l astfel mai rezistent la zgârieturi, uzură și abraziune. În funcție de procesul special de placare implicat (de exemplu, placare lucioasă sau mată), duritatea stratului de placare poate fi cuprinsă între 250 și 500 HV (duritatea Vickers).

Parametrii tehnici:

- Duritate Vickers: De obicei, 250-500 HV pentru zincarea strălucitoare.

- Rezistență la uzură: Pentru elemente de fixare și componente mecanice, piesele acoperite sunt de 10-25.

Atracție estetică (aspect și finisaj)

Valoare: Placarea cu zinc oferă un finisaj strălucitor, neted și uniform care conferă pieselor un aspect atractiv. Strălucirea zincării luminoase este un finisaj lucios și asemănător oglinzii, în timp ce plăcile de zinc mat oferă o suprafață nereflectantă. Finisajul este determinat în funcție de rezultatul vizual dorit.

Parametrii tehnici:

- Tipuri de finisaje: Luminoasă, mată sau semi-luminoasă.

- Reflectivitate: De obicei, placarea strălucitoare are un finisaj ca o oglindă, în timp ce un finisaj mat oferă un finisaj satinat.

Raportul cost-eficacitate (protecție accesibilă)

Valoare: Printre cele mai rentabile metode de protecție împotriva coroziunii, zincarea este una dintre ele. Zincul este mult mai ieftin decât cromarea sau nichelarea și, prin urmare, este o alegere excelentă pentru componentele produse în serie. În plus, zincul există nu numai din abundență, ci și într-o prelucrare relativ ieftină, astfel încât producătorii pot economisi la costuri.

Parametrii tehnici:

- Cost pe metru pătrat: Costul zincării depinde, dar este de obicei de $0,10 până la $0,50 pe picior pătrat, iar aceste costuri vor fi determinate de dimensiunea piesei, grosimea zincării și complexitatea piesei.

- Eficiența proceselor: Zincarea este rapidă, iar pentru piesele mici, timpul de procesare în baia de zincare este de 15 până la 30 de minute.

Rezistența la temperatură

Valoare: Placarea cu zinc oferă o bună rezistență la temperaturi moderate. Zincul în sine începe să se degradeze la temperaturi mai mari de 200 °C până la 300 °C, iar piesele placate cu zinc funcționează bine la temperaturi de până la aproximativ 150 °C înainte de a ceda, dar nu sunt potrivite atunci când există cerințe de performanță la temperaturi mai ridicate, unde ar trebui aplicate acoperiri de protecție termică.

Parametrii tehnici:

- Temperatura maximă de funcționare: Zincarea standard este de obicei de până la 150°C (302°F).

- Temperatura de degradare: Când depășește 200°C (392°F), zincul începe să se degradeze și să nu mai fie la fel de eficient.

Considerații de mediu

Valoare: Procesele moderne de zincare devin ecologice atâta timp cât nu utilizați crom hexavalent și folosiți crom trivalent sau metode de pasivare. Adesea utilizată în combinație cu zincul, cromarea trivalentă poate fi, de asemenea, utilizată pentru a îmbunătăți rezistența la coroziune fără a dăuna mediului.

Parametrii tehnici:

- Alternative la cromul hexavalent: Placarea cu crom trivalent este conformă cu ROHS (Restriction of Hazardous Substances).

- Strat de pasivare: Rezistența suplimentară la coroziune poate fi obținută prin adăugarea de straturi de pasivare cu zinc, care pot fi cromate albastru sau galben.

Tipuri de placare cu crom

Industria de turnare sub presiune a zincului utilizează mai multe tehnici de cromare, fiecare dintre acestea având avantajele sale în funcție de aplicația necesară. Cu toate acestea, tipurile obișnuite de cromare utilizate pentru a da piese de zinc turnate sub presiune includ cromarea decorativă, cromarea dură și cromarea trivalentă. Mai jos sunt explicate în detaliu fiecare dintre tipuri:

1. Cromare strălucitoare (cromare decorativă)

Este cel mai frecvent utilizat tip de cromare pe piesele din zinc turnat sub presiune în scopuri estetice. Oferă un crom decorativ foarte reflectorizant, strălucitor, care îmbogățește aspectul vizual al piesei.

Proces:

În general, procesul în două etape implică cromarea decorativă.

- Primul este un strat de placare cu nichel aplicat pe piesa de zinc turnată sub presiune.

- Mai exact, o cantitate subțire de crom este aplicată peste stratul de nichel.

În aplicațiile decorative, grosimea stratului de crom este de obicei de 0,2 - 2 microni. Acest strat subțire este suficient pentru un finisaj bun și asigură o anumită protecție împotriva coroziunii și uzurii.

Aplicații:

- Piese de mobilier, de exemplu bare de protecție, ornamente, rame de grilă

- Instalații cum ar fi robinete, mânere de uși etc., în casă

- Bunuri de consum (de exemplu, hardware decorativ, dispozitive electronice)

Beneficii:

- Finisaj lucios și reflectorizant.

- Rezistență la coroziune pentru componente estetice.

- Oferă un aspect vizual durabil, fără a necesita multă întreținere.

2. Cromare dură

Majoritatea cromării dure se realizează din motive funcționale, nu în scopuri estetice. Modificările aduse procesului de placare utilizat creează un strat de crom mai gros și mai dur, care este mai dur, rezistent la uzură și va rezista mai bine la temperaturi ridicate.

Proces:

- Cromarea dură presupune în mod normal aplicarea unui strat gros de crom (cu o grosime de 5 până la 50 microni) pe piesa de zinc turnată sub presiune.

- În cazul în care cromarea decorativă necesită un strat de nichel sub cromare pentru aderență, cromarea dură nu, dar poate utiliza un strat subțire de cupru sau nichel pentru aderență.

Aplicații:

- Componente industriale (de exemplu, pistoane, cilindri hidraulici)

- Frecare ridicată (de exemplu, arbore cu came, piese de motor) piese auto

- Role, matrițe, arbori (unelte și piese de mașini)

Beneficii:

- Rezistență la uzură și duritate îmbunătățite.

- Creșterea rezistenței la coroziune a pieselor supuse la medii corozive.

- Acesta funcționează mai bine în condiții de stres ridicat, de exemplu, în motorul sau camera autovehiculului.

3. Crom trivalent

Cromarea hexavalentă este mijlocul tradițional de placare, dar este o formă nouă și mai curată de placare, cromarea trivalentă. În locul cromului hexavalent, se înlocuiește acest strat cu un strat subțire de crom dintr-o soluție salină de crom trivalent.

Proces:

- Procesul de galvanoplastie este utilizat în mod similar cu cromarea tradițională pentru a aplica soluția de crom trivalent.

- Placarea mai groasă este de obicei de 0,2 ~ 0,5 microni în scopuri decorative, în timp ce pentru alte aplicații industriale, placarea poate depăși chiar 1,0 microni.

Aplicații:

- Piese auto (de exemplu, ornamente decorative, componente interioare)

- Bunuri de consum (de exemplu, accesorii de bucătărie și baie)

- Aplicații industriale (de exemplu, elemente de fixare, sisteme hidraulice)

Beneficii:

- Nu are proprietățile toxice ale cromului hexavalent.

- Acesta oferă un finisaj lucios și o rezistență la coroziune similare cromării tradiționale.

4. Cromare cu zinc-nichel-cobalt (cromare hibridă)

Acesta este un tip mai avansat de cromare decât cromarea normală, în care cromul este înlocuit cu zinc, nichel și cobalt, iar aceste elemente oferă o protecție superioară împotriva coroziunii, în special în medii dificile. Aceasta implică aplicarea stratului de crom peste un aliaj de nichel și cobalt pentru a îmbunătăți durabilitatea generală, precum și rezistența la uzură a piesei.

Proces:

- Un aliaj de zinc-nichel este aplicat pe piesă, care la rândul său este placat pe primul strat.

- Apoi este cromat deoarece adaugă un alt strat de protecție.

Aplicații:

- Componente auto (de exemplu, piese de suspensie, componente de motor)

- Mașini grele și echipamente industriale

- Părți care sunt expuse la apă sărată sau la un mediu umed

Beneficii:

- Rezistență mai bună la coroziune pentru piesele care funcționează în medii precum sare și umiditate.

- Rezistență îmbunătățită la uzură și frecare.

- Este un finisaj mai durabil, cu o durabilitate ridicată.

5. Placare decorativă/ crom mat

Cromarea decorativă este similară cromării mate, care este nereflectantă, dar cu finisaj satinat. Acest finisaj are un aspect mai uniform, mai moale decât cromarea lucioasă și strălucitoare, dar oferă beneficiile de rezistență la coroziune ale cromării.

Proces:

Aceasta este similară cromării decorative, cu excepția faptului că stratul de crom este aplicat, apoi suprafața este finisată într-un finisaj mat folosind un tratament specializat, cum ar fi finisarea abrazivă sau electroplacarea controlată.

Aplicații:

- Piese de interior pentru automobile (de exemplu, componente ale tabloului de bord, butoane, butoane)

- Au fost preferate electronicele și aparatele de uz casnic care au prezentat un finisaj mai puțin viu?

- Piese utilizate în sectorul industrial care au nevoie de un finisaj inferior, dar care necesită totuși protecție.

Beneficii:

- Estetică mai moale, potrivită pentru cerințe de design specifice.

- Păstrează rezistența la coroziune și durabilitatea.

- Acesta vă oferă o textură mată unică, fără a compromite performanța.

Cromare, piese și unelte din zinc turnat sub presiune

Pentru a efectua procesul de cromare a pieselor care au fost turnate sub presiune cu zinc, sunt necesare câteva unelte și echipamente. Acestea sunt utilizate în pregătirea, placarea și finisarea pieselor. Iată mai jos o defalcare a uneltelor care urmează să fie utilizate pentru cromare.

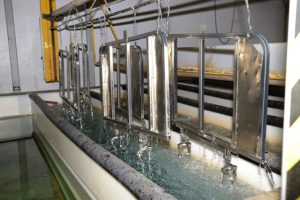

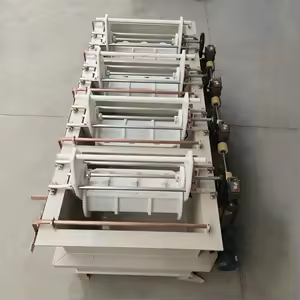

1. Rezervor de placare (rezervor de electroplacare)

Acesta este recipientul în care are loc procesul de galvanoplastie, denumit în mod obișnuit rezervor de galvanoplastie. Este un suport pentru soluția de placare care conține soluția de placare, cum ar fi acidul cromic sau soluția de crom trivalent, și servește ca mediu în care cromul poate fi depus pe piesa de zinc turnată sub presiune.

Unelte/Particule:

- Acid cromic (sau crom trivalent) soluție de electrolit (pentru cromare tradițională sau opțiuni ecologice).

- Dacă este necesar pentru a menține temperatura soluției la nivelul corespunzător (45-60°C), se utilizează elemente de încălzire.

- Electricitate: O priză electrică este necesară pentru a extrage curentul care va declanșa electroplacarea în rezervor.

- Acest lucru se realizează cu un anod (un tip de electrod care acționează ca electrod pozitiv al unei celule electrice, cum ar fi un electrod de încărcare metalic), de obicei un electrod din platină sau aliaj de plumb și un catod (piesa de zinc turnată sub presiune care este placată).

Funcția

O piesă de zinc turnată sub presiune este scufundată în soluție, iar curentul electric trece prin baie, ceea ce duce la depunerea ionilor de crom la suprafața piesei.

2. Unitate de alimentare (redresor)

Acum vorbim despre unitatea de alimentare cu energie electrică (redresor) pentru galvanizare - conversia curentului alternativ (AC) în curent continuu (DC) pentru galvanizare.

Funcție:

- Redresorul de curent furnizează un curent continuu constant și regulat la rezervorul de placare.

- Are loc procesul electrolitic și curentul conduce procesul electrolitic în care ionii de crom se reduc și se depun pe suprafața piesei.

- Acesta menține curentul și tensiunea scăzute, astfel încât grosimea și calitatea placării să atingă nivelul dorit.

- În special, cromarea are nevoie de un flux corect de electricitate, ceea ce înseamnă un flux constant, pentru ca procesul să aibă succes.

3. Coș anodic sau tije

Coșul anodic sau tijele mențin materialul anodic în bazinul de placare. De obicei, plumbul, platina sau grafitul sunt utilizate ca anod în baia de placare în funcție de tipul de baie de placare.

Funcție:

- În timpul placării, anodul este responsabil pentru eliberarea ionilor de crom în soluție.

- În timpul placării piesei turnate sub presiune cu zinc, acesta se dizolvă în baie și devine disponibil ca sursă continuă pentru menținerea procesului de placare.

4. Instrument de curățare

Pentru a se asigura că stratul de crom va adera în mod corespunzător, piesele de zinc turnate sub presiune trebuie să fie curățate prp înainte de începerea procesului de placare. Acest proces utilizează mai multe instrumente de curățare:

Pentru a se asigura că stratul de crom va adera în mod corespunzător, piesele de zinc turnate sub presiune trebuie să fie curățate prp înainte de începerea procesului de placare. Acest proces utilizează mai multe instrumente de curățare:

a. Cleaner cu ultrasunete

Undele sonore de înaltă frecvență într-un lichid sunt utilizate într-un aparat de curățat cu ultrasunete pentru a îndepărta murdăria, uleiul și alți contaminanți de pe suprafața pieselor.

Funcție:

- Contaminanții sunt îndepărtați ușor de pe suprafața piesei turnate sub presiune prin bulele mici create de curățătorul cu ultrasunete în soluția de curățare.

- Aceasta este utilizată pentru a curăța locurile de pe piesă care nu pot fi accesate manual, sunt greu accesibile sau sunt foarte complicate înainte de placare.

b. Baie de imersie acidă

O practică obișnuită de decapare sau activare a suprafeței piesei înainte de placare este scufundarea acesteia într-o baie de scufundare acidă.

Funcție:

- Acidul sulfuric sau acidul clorhidric este în general utilizat ca acid obișnuit.

- Această baie acidă ajută la îndepărtarea oxizilor și a oricăror impurități rămase de pe suprafața turnată sub presiune pentru a obține o fixare corespunzătoare a stratului de crom.

5. Rezervoare de clătire

Acestea sunt rezervoare de clătire în care piesele sunt curățate de orice substanțe chimice, uleiuri sau soluții de curățare cu care au venit în contact după curățare, dar înainte de a le scufunda în soluția de placare.

Funcție:

- În diferite etape, se utilizează rezervoare de clătire cu apă pentru a se asigura că pe piesă nu rămân reziduuri de agent de curățare sau de gravură.

- De obicei, piesele sunt clătite în apă DI (deionizată) pentru a preveni contaminarea sau pentru a preveni interferențele în procesul de galvanizare.

6. Rezervor de placare cu nichel (opțional)

În multe cazuri, cum ar fi oțelul inoxidabil, se realizează un strat de nichelare înainte de cromare pentru a îmbunătăți aderența și finisajul în general. Această etapă se execută în cuva de nichelare.

Rezervorul de nichelare este asemănător rezervorului de cromare, dar are o soluție de electrolit de nichel, cum ar fi sulfatul de nichel sau clorura de nichel.

Funcție:

- În primul rând, piesa este acoperită cu nichel pentru a îmbunătăți aderența piesei din zinc turnat sub presiune cu stratul de crom.

- Pentru a avea un finisaj neted și atractiv, cromarea decorativă necesită adesea nichelare.

7. Unelte de lustruire

După placarea cromului, instrumentele de lustruire sunt utilizate pentru a obține finisajul final al suprafeței. Acestea pot fi mecanice sau manuale, în funcție de finisajul necesar:

a. Mașini de șlefuit

Mașina de șlefuit implică utilizarea unei roți de șlefuit care se rotește cu un compus abraziv pentru lustruirea suprafeței placate cu crom.

Funcție:

- După placare, se efectuează lustruirea sau lustruirea pentru a elimina imperfecțiunile, pentru a netezi suprafața și pentru a obține un finisaj foarte lucios.

- Compușii de lustruire sunt lustruiți cu ajutorul discurilor de lustruire din bumbac, pâslă sau fibre sintetice.

b. Tampoane abrazive și cârpe de lustruit

Șlefuirea manuală se realizează folosind tampoane abrazive și cârpe de șlefuit pe piese mai mici sau în zone complicate unde nu este posibil să se ajungă cu o mașină de șlefuit.

Funcție:

- Aceste instrumente contribuie foarte mult la obținerea unui finisaj bun, fără rugozități de suprafață sau imperfecțiuni de crom care pot rămâne după galvanizare.

- În plus, ei găsesc utilizare pentru un finisaj mat atunci când este necesar un finisaj nereflectorizant.

8. Măsurător de grosime (micrometru)

După procesul de cromare, grosimea stratului de cromare se măsoară cu un indicator de grosime sau cu un micrometru.

După procesul de cromare, grosimea stratului de cromare se măsoară cu un indicator de grosime sau cu un micrometru.

Funcție:

- Ne ajută să ne asigurăm că stratul de crom se află în intervalul adecvat pentru aplicația dorită.

- Instrumentul verifică dacă stratul de crom este de calitate uniformă și dacă modul în care este utilizat uniform asigură rezistența la coroziune și aspectul dorit.

9. Monitoare de temperatură și pH

Pentru a asigura temperatura, pH-ul și condițiile ideale ale soluției pentru cromare, se utilizează monitoare de temperatură și pH-metre pentru a monitoriza soluția de cromare în timpul procesului.

Funcție:

- Menținerea unor rezultate de placare constante este extrem de importantă atunci când sunt implicați factori precum temperatura și nivelul pH-ului.

- pH-ul soluției pentru cromare trebuie să se încadreze într-un interval strict (de obicei între 1,8 și 2,2) pentru a permite depunerea și strălucirea corespunzătoare.

- Temperatura soluției este în general menținută la aproximativ 45-60°C pentru diferite tipuri de placare.

Aplicații în industrie

Beneficiile galvanizării componentelor turnate sub presiune din zinc sunt utilizate de multe industrii.

Automobile

Cromarea pieselor turnate sub presiune din zinc este destul de des utilizată pentru a adăuga stil, precum și pentru a oferi pieselor turnate sub presiune o măsură suplimentară de rezistență la resturile rutiere, umiditate și schimbări de temperatură Instalații sanitare și de baie.

Cromul nu se corodează, iar suprafața sa este ușor de curățat, fapt pentru care rezistă la coroziune și, prin urmare, este utilizat la robinete, capete de duș și la tot ceea ce se potrivește în instalațiile sanitare și de baie.

În Electronică de consum

Plating zinc die casting este utilizat pentru a face piese de precizie, care sunt conductoare și durabile pentru telecomenzi, încărcătoare și conectori, printre altele.

Mobilier și articole decorative

Fie că este vorba de o tragere de sertar sau de un corp de iluminat, puteți fi siguri că acest tip de piesă va rămâne strălucitoare pentru o veșnicie!

Beneficiile pieselor turnate sub presiune din zinc și placate cu crom

1. Durabilitate

Unul dintre cele mai mari avantaje ale articolelor turnate din zinc care sunt placate cu crom este că gradul de uzură, coroziune și deteriorare fizică la care sunt supuse este mult mai mare. Piesa este protejată de zgârieturi, oxidare și pitting prin crom.

2. Estetica

Nu există strălucire sau finisaj neegalat de crom. Chiar și în cazul materialelor cu costuri mai mici, cum ar fi zincul, acesta oferă un aspect premium, ceea ce îl face un produs preferat de consumatori.

3. Precizie

Precizia dimensională ridicată este posibilă cu turnarea sub presiune a zincului, iar placarea ulterioară face ca produsul să arate mai bine fără a sacrifica toleranțele strânse.

4. Eficiența costurilor

Zincul este un material mult mai ieftin decât, de exemplu, oțelul inoxidabil sau alama, dar placarea acestuia cu crom conferă un aspect și o performanță de cea mai înaltă calitate la o fracțiune din preț.

5. Stabile din punct de vedere ecologic

Umiditatea, expunerea la UV și schimbările de temperatură nu afectează piesele care sunt placate corespunzător, deoarece acestea au o rezistență mai mare la aceste lucruri decât ar avea piesele neacoperite de la sine.

Provocări și considerații

Deși procesul are avantajul de a face mult, există câteva dezavantaje ale cromării Zinc Die Cast.

Porozitatea suprafeței

Zincurile turnate sub presiune sunt poroase. Fără un strat intermediar g corect ales, piesa poate face bășici în timpul placării.

Compatibilitate

Nu toate aliajele de zinc sunt cromate cu același succes. Unele formulări trebuie să treacă printr-un anumit proces pentru a preveni decojirea și crăparea în timpul ambalării și transportului.

Respectarea mediului

Reglementările de mediu au determinat companiile să înlocuiască procesele tradiționale de crom hexavalent cu crom trivalent. Acestea sunt mai sigure, dar pot fi observate diferențe în ceea ce privește aspectul și performanța. Costul respingerii

O rată ridicată de respingere face ca controlul calității să fie important, iar pregătirea necorespunzătoare a suprafeței sau tehnicile de galvanoplastie pot cauza acest lucru.

Controlul calității în turnarea sub presiune a zincului prin placare

- Producătorii vor trebui să investească în următoarele elemente pentru a asigura o piesă turnată sub presiune din zinc cromat de înaltă calitate.

- Placarea după inspecția suprafeței și apoi este curățată din nou cu aer comprimat pentru inspecția finală a suprafeței.

- Fiabilitatea aplicării uniforme este confirmată prin teste de grosime.

- Pentru verificarea lipirii straturilor, teste de aderență

- Testarea durabilității la coroziune u, cum ar fi testele de pulverizare salină

- Erorile și consecvența de la un lot la altul sunt reduse prin automatizare, camere curate și monitorizarea chimică avansată utilizată de furnizorii de încredere.

Viitorul pieselor turnate sub presiune din zinc placat cu crom

Accentul tot mai mare pus pe rezistența la coroziune, designul produselor și durabilitatea aliajelor va stimula cererea de cromare și de piese turnate sub presiune din zinc. Industria se schimbă rapid datorită noilor tehnici de placare și a noilor înlocuitori ecologici ai cromului tradițional.

În plus, inovațiile în materie de turnare sub presiune a zincului permit acum dezvoltarea de acoperiri hibride care îmbină cele mai bune atribute ale cromului cu aspectele antimicrobiene sau anti amprentă; caracteristici care nu există cu cromul. Acest lucru este important în special în domeniul sănătății și în alte categorii de produse de larg consum.

Concluzie

Prin placare cu crom zinc turnare sub presiune oferă ce este mai bun din ambele lumi: o precizie ridicată și un cost redus de fabricație, însoțite de un finisaj de calitate superioară și de o performanță durabilă. Procesul necesită expertiză și un control intensiv al calității, dar piesele rezultate sunt foarte comune în ceea ce privește estetica, rezistența la coroziune și fiabilitatea mecanică necesare aplicațiilor industriale.

Prin evidențierea beneficiilor, provocărilor și a celor mai bune practici de cromare a zincului turnat sub presiune, producătorii pot realiza produse mai bune, mai durabile, care să se distingă pe o piață competitivă. Capacitatea de a valorifica zincul turnat sub presiune și cromul îl transformă într-unul dintre pilonii producției în producția modernă de astăzi, deoarece pur și simplu nu puteți da greș cu el, fie că este vorba de o piesă funcțională sau de accente decorative.

Întrebări frecvente:

1: Care este motivul pentru placarea cu crom a pieselor de turnare a zincului?

Piesele turnate sub presiune din zinc sunt îmbunătățite în special prin cromare, deoarece o astfel de acoperire le permite să aibă o mai bună durabilitate a suprafeței, rezistență la coroziune și aspect pentru automobile, electronice sau uz decorativ.

2: Cum este cromat zincul turnat?

Se curăță piesa, se aplică o cantitate mică de strat de cupru sau nichel, se plachează cu nichel pentru a oferi rezistență la coroziune, apoi se aplică un strat foarte subțire de crom pentru un strat strălucitor și dur.

3. Care sunt provocările legate de acoperirea cu zinc a pieselor turnate sub presiune?

Provocările care există sunt porozitatea suprafeței și preocuparea pentru o aderență adecvată între straturi, precum și cele legate de procesul tradițional de cromare în sine, în special cele legate de mediu.

4) Cât durează procesul de cromare a pieselor de zinc turnate sub presiune?

Cu o bună întreținere, durata de viață a unei lucrări de cromare este de 5-10 ani și chiar mai mult, în funcție de modul în care este expusă la mediu și de calitatea procesului de cromare.

0 Comentarii