În lumea turnării sub presiune, aluminiul este cel mai utilizat metal. Acesta este cunoscut pentru natura sa ușoară și pentru raportul ridicat rezistență/greutate. Piesele personalizate din aluminiu turnat sub presiune sunt utilizate în mod obișnuit în multe industrii. Este una dintre cele mai populare afaceri de producție din zilele noastre.

Multe industrii au de obicei nevoie de aceste piese personalizate din aluminiu turnat sub presiune. Le veți găsi utilizări în industria auto, electronică, medicală și a produselor de larg consum. Metoda de turnare sub presiune permite crearea de forme complexe, care pot fi dificil de realizat prin alte procese. Tehnica asigură, de asemenea, o eficiență ridicată și finisaje de suprafață excelente.

În ultimii ani, turnarea sub presiune a aluminiului personalizat a câștigat popularitate. Companiile nu mai doresc să utilizeze forme standard. Ele doresc soluții concepute pentru aplicațiile lor specifice. Aici, matrițele personalizate și piesele personalizate din aluminiu turnat sub presiune sunt disponibile pentru utilizare.

Turnarea sub presiune a aluminiului personalizat permite proiectarea de piese unice pentru diverse aplicații. Fie că sunteți în căutarea de piese auto sau carcase pentru electronice, aceasta este metoda pe care ar trebui să o urmați. Nu numai că reduce costurile, dar asigură și o rezistență ridicată.

Acest articol acoperă în primul rând subiectul turnării sub presiune a aluminiului personalizat. Vom aborda procesul, produsele, aliajele și avantajele. Veți afla, de asemenea, cum să alegeți producătorul potrivit și de ce aluminiul este cea mai bună alegere pentru turnarea sub presiune.

Ce este turnarea sub presiune a aluminiului

Turnarea aluminiului sub presiune este un proces care transformă aluminiul topit în forma dorită. De obicei, aluminiul topit este supus unei presiuni ridicate într-o matriță, cunoscută și sub numele de matriță. Metoda este foarte eficientă pentru producția la scară largă. Componentele cu desene sau forme complicate pot fi realizate cu ușurință. Nu este nevoie de etape suplimentare. Aceasta înseamnă că fiecare piesă personalizată din aluminiu turnat sub presiune se confruntă cu aceleași consecințe și este supusă acelorași etape.

În acest proces, piesele personalizate din aluminiu turnat sub presiune ies cu o precizie dimensională excelentă. În acest fel, se reduc la minimum retușurile de finisare suplimentare. De ce optează oamenii pentru această metodă? Deși este ușoară, produce piese puternice și durabile care sunt potrivite pentru uz industrial.

Vă prezentăm turnarea sub presiune a aluminiului personalizat

Turnarea sub presiune a aluminiului personalizat este similară cu metodele standard de turnare sub presiune. Cu toate acestea, ceea ce face acest proces diferit este implicarea proiectării, testării și validării personalizate.

Turnarea sub presiune a aluminiului personalizat devine necesară atunci când sunt necesare rezistență, precizie și durabilitate unice. De asemenea, este ideală atât pentru producțiile mici, cât și pentru cele mari.

Una dintre principalele aplicații ale turnării sub presiune a aluminiului personalizat este evidentă în industria auto. Multe piese auto sunt fabricate în acest mod. În plus, multe proiecte militare și de telecomunicații necesită un proces personalizat de turnare sub presiune pentru a răspunde nevoilor lor unice. Chiar și întreprinderile de consum depind în mare măsură de această metodă de fabricație.

Procesul de personalizare a pieselor turnate sub presiune din aluminiu

Piesele personalizate din aluminiu turnat sub presiune trec printr-un proces de personalizare similar cu alte aliaje. La Aludiecast, luăm cerințele de la client. Apoi, le analizăm și pregătim etapele de fabricație. În cele din urmă, o testăm și o livrăm la destinația corectă. Dacă extindem întregul proces de fabricație, acesta poate fi împărțit în următoarele nouă etape.

Etapa #1: Discuții privind proiectarea și analiza cerințelor

Procesul începe cu o discuție detaliată cu clientul. La Aludiecast, colectăm toate specificațiile și înțelegem scopul piesei. Lista de cerințe include de obicei dimensiunea, forma, toleranțele, rugozitatea suprafeței și nevoile de rezistență.

De asemenea, puteți furniza desene sau modele 3D, dacă sunt disponibile, ceea ce ar fi benefic. Dacă nu, echipa noastră de proiectare pregătește de obicei modelele pentru vizualizare. În această etapă, este esențial să clarificăm fiecare detaliu înainte de a continua. Prin urmare, o bună comunicare este crucială. Trebuie să alegeți un producător care are o echipă fiabilă de asistență pentru clienți. Agentul dvs. trebuie să înțeleagă ce doriți. Ei trebuie să transmită cu exactitate cerințele dvs. echipelor interne.

Etapa de proiectare ia în considerare și fezabilitatea fabricării. Inginerii analizează de obicei dacă proiectul poate fi turnat eficient. Mai presus de toate, această etapă asigură că proiectul începe pe o bază clară și solidă.

Etapa #2: Dezvoltarea prototipului

Înainte de a realiza matrița scumpă de turnare sub presiune, crearea prototipului este un pas crucial. Acest prototip vine de obicei prin alte metode decât turnarea sub presiune. În acest caz, materialele plastice, rășina sau aluminiul prelucrat CNC sunt câteva materiale tipice. Scopul realizării prototipului este de a testa designul în forma sa reală. Puteți verifica dimensiunea, aspectul și ergonomia produsului.

Prototipul ajută, de asemenea, inginerii să verifice potrivirea ansamblului cu alte piese. Este o etapă de economisire a costurilor, deoarece modificările sunt mai ușoare aici. Dacă sunt necesare ajustări, vom actualiza proiectul înainte de dezvoltarea matriței.

Odată ce prototipul este aprobat, putem trece cu încredere la etapa următoare. În acest fel, puteți reduce riscurile și economisi timp.

Pasul #3: Proiectarea și simularea matrițelor

După ce prototipul este aprobat, începem proiectarea matriței de turnare sub presiune. O matriță este cea mai importantă parte a turnării sub presiune. Aceasta definește forma finală și precizia produsului. Înainte de a crea matrița, inginerii simulează și testează de obicei matrița virtual. Este esențial să se observe modul în care aluminiul va curge în interiorul matriței.

În timpul testului, se verifică și eventualele probleme, cum ar fi contracția, bulele sau fisurile. Prin rularea simulărilor, putem prevedea problemele înainte ca acestea să apară. Designul este apoi ajustat pentru eficiență și durabilitate.

Pasul #4: Fabricarea matrițelor

Odată ce proiectarea matrițelor este aprobată, începe fabricarea matriței. În funcție de complexitatea matriței, se folosesc diferite metode. Este posibil să avem nevoie de instrumente precum mașini CNC sau echipamente EDM. La Aludiecast, modelăm fiecare piesă în conformitate cu designul aprobat.

Piesele din matriță pot necesita tratament termic suplimentar pentru a le spori duritatea și durabilitatea. Matrița trebuie să reziste la presiuni și temperaturi ridicate în timpul procesului de turnare.

După prelucrare, matrița este supusă unei inspecții amănunțite. Fiecare dimensiune este verificată pentru a confirma precizia. Erorile minore din această etapă pot cauza probleme semnificative în producție. Numai după ce trece de verificare, matrița este aprobată pentru producția de turnare sub presiune.

Etapa 5: Producția de turnare sub presiune

Cu matrița gata, trecem la etapa de turnare sub presiune. Aici, aluminiul topit este injectat în matriță la presiune ridicată. Metalul umple rapid matrița și capătă forma sa. Răcirea are loc în câteva secunde, iar matrița este deschisă.

Matrița poate fi deschisă fie cu ajutorul unui pin de ejecție, fie prin intermediul unui program controlat. Cele automatizate fac de obicei întreaga muncă în mod automat. Nu necesită operațiuni manuale.

Această etapă este un proces repetabil care creează piese similare în mod repetat. Câteva exemple includ cutii personalizate OEM din aluminiu turnat sub presiune, carcase pentru antene sau piese auto. În această etapă, puteți dezvolta sute sau mii de piese într-un timp scurt.

Etapa #6: Post-procesare și prelucrare

După turnare, piesele nu sunt încă complete. Acestea necesită încă unele lucrări suplimentare pentru a obține o suprafață netedă. În această etapă, aplicăm diverse tehnici de prelucrare în funcție de forma produsului final. Materialul suplimentar din piesa turnată sub presiune este îndepărtat. Dacă este necesar, de asemenea, găurim, tăiem filete sau creăm găuri oarbe.

Finisarea suprafeței, pe de altă parte, îmbunătățește aspectul și durabilitatea. Puteți alege tipul de finisare a suprafeței. Unele tehnici tipice de finisare includ acoperirea cu pulbere, anodizarea, vopsirea și lustruirea. Aceste finisaje protejează împotriva coroziunii și îmbunătățesc aspectul general al produsului.

Post-procesarea asigură, de obicei, alinierea fiecărei părți la nevoile proiectului dumneavoastră. Această etapă este flexibilă în funcție de piesele finale.

Etapa #7: Inspecția calității

Fiecare piesă personalizată din aluminiu turnat sub presiune este apoi supusă unor verificări stricte ale calității. Acest pas poate implica măsurarea dimensiunilor, verificarea oricăror defecte, zgârieturi sau bule. Testele mecanice pot include rezistența, duritatea sau rezistența la presiune. Pentru piesele critice, controalele cu raze X sau CMM sunt ideale pentru a vedea calitatea internă.

Scopul este de a confirma că fiecare piesă corespunde așteptărilor dumneavoastră. Nu expediem niciun produs până când acesta nu trece de inspecție. Acest pas garantează de obicei că produsul personalizat aluminiu turnat sub presiune piesele pe care le producem sunt fiabile.

Pasul #8: Asamblare (opțional)

Uneori, câțiva clienți solicită și asamblarea completă a pieselor personalizate din aluminiu turnat sub presiune. De exemplu, o carcasă din aluminiu turnat sub presiune personalizată en-gros poate include carcase superioare și inferioare. Alternativ, componentele din aluminiu turnat sub presiune pentru o fabrică de scaune dentare pot fi combinate cu alte piese.

Asamblarea vă economisește timp și oferă soluții gata de utilizare. În funcție de nevoile proiectului dvs., putem folosi șuruburi, sudură sau adeziv pentru lucrări. Odată ce asamblarea este finalizată, testăm din nou produsul final pentru a-i asigura calitatea. În acest fel, putem asigura buna funcționare și durabilitatea pe termen lung a pieselor personalizate din aluminiu turnat sub presiune.

Pasul #9: Ambalare și expediere

Etapa finală este ambalarea și expedierea. Înainte de expediere, este necesar să curățați și să pregătiți piesele. La fabrica Aludiecasting, ne asigurăm întotdeauna că se utilizează ambalaje de protecție pentru a preveni deteriorarea în timpul transportului. Folia cu bule, spuma sau cutiile personalizate sunt câteva modalități tipice de protecție.

În plus, etichetarea corespunzătoare este esențială pentru identificarea și urmărirea exactă. Odată ce totul este gata, produsul dvs. va fi expediat prin transport aerian sau maritim. Preferințele dvs. decid de obicei tipul de expediere.

Produse și aplicații de turnare sub presiune a aluminiului personalizat

Multe industrii necesită piese personalizate din aluminiu turnat sub presiune. Rezistența, greutatea redusă și precizia lor le fac ideale pentru multe aplicații critice. Cazurile populare de utilizare sunt carcasele electronice, echipamentele medicale, piesele auto și bunurile de consum zilnic.

Die turnare din aluminiu carcasă personalizate cu ridicata

Carcasele din aluminiu turnat sub presiune sunt peste tot. Exemplele includ cutii personalizate din aluminiu turnat sub presiune OEM, drivere LED, sisteme de baterii, unități de motor și alte componente similare. Eficiența sa la nivelul întregului material este motivul pentru care oamenii optează pentru acesta. Datorită acestui fapt, poate fi o alegere ideală pentru producerea de piese de volum mare, durabile și de lungă durată.

Aluminiu Die Casting Dental Scaun Fabrica personalizat

Instrumentele personalizate care sunt foarte precise și fabricate conform specificațiilor exacte sunt cruciale în domeniul medical. Acesta este motivul pentru care producătorii folosesc turnarea metalică sub presiune pentru a produce scaune dentare, paturi de spital și instrumente chirurgicale. Are o gamă largă de aplicații în acest domeniu pentru realizarea de piese personalizate din aluminiu turnat sub presiune.

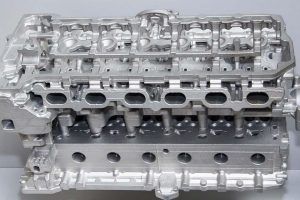

Piese auto

În sectorul auto, caracterul ușor și stabil contează mai mult. Din acest motiv, oamenii utilizează aliajul de aluminiu pentru a produce blocuri motor, carcase de transmisie și diverse suporturi. De asemenea, puteți realiza forme complexe care sunt esențiale pentru vehiculele moderne.

Produse de larg consum

Aluminiul este unul dintre cele mai utilizate metale în bunurile de consum. Carcasele telefoanelor sau laptopurilor, mașinile de spălat și componentele cuptoarelor cu microunde sunt câteva exemple. Altele includ aparate foto, sisteme audio și aparate de uz casnic.

Aliaje de aluminiu utilizate în turnarea sub presiune la comandă

În fabricarea pieselor personalizate din aluminiu turnat sub presiune, folosim de obicei diferite tipuri de aliaje de aluminiu. Fiecare aliaj are beneficiile și aplicațiile sale unice. În cele mai multe cazuri, clienții decid de obicei tipul exact de aliaj. Următoarele sunt cele mai frecvent utilizate aliaje de aluminiu în fabricarea de piese personalizate din aluminiu turnat sub presiune.

ADC12 Aliaj de aluminiu

ADC 12 este unul dintre cele mai utilizate aliaje de aluminiu turnat sub presiune. Aliajul este un amestec de aluminiu (8,5-9,5%), silicon (0,7-1,3%), fier (0,35%) și multe alte elemente. Aliajul oferă proprietăți mecanice echilibrate și este rentabil.

A380 Aliaj de aluminiu

A380 este cel mai comun și versatil aliaj din regiunea Americii de Nord. Acesta combină 8,5-9,5% aluminiu și 3,0-4,0% cupru cu alte elemente. Cu o rezistență la tracțiune de 325 MPa, are o gamă largă de aplicații în diverse sectoare.

AlSi9Cu3 sau RO AC-46000

Aliajul AlSi9Cu3 este destul de similar cu A380 și are caracteristici superioare de turnare. În plus, are o fluiditate ridicată, ceea ce îl face potrivit pentru piese cu pereți subțiri. Deși aliajul are o ductilitate scăzută, acesta poate rezista la temperaturi de până la 200 °C.

ADC 10 Aliaj de aluminiu

ADC 10 are unele caracteristici comune cu ADC12, dar oferă o ductilitate îmbunătățită. Acesta este adesea utilizat în cazuri speciale, atunci când piesele trebuie să fie îndoite sau formate după turnare. Astfel de caracteristici îl fac potrivit pentru carcase și suporturi specifice.

AlSi12 sau RO AC-44100

AlSi12 este, de asemenea, un aliaj popular cunoscut pentru fluiditatea și rezistența sa la oxidare. Aici, EN AC-44100 arată denumirea sistemului numeric european al aliajului. Are o rezistență moderată și o bună prelucrabilitate și este foarte utilizat în piesele mașinilor textile.

Aliaj de aluminiu A360

Aliajul de aluminiu A360 este un aliaj tipic cu rezistență excelentă la oboseală. Are o rezistență tipică la tracțiune de 317 MPa și o alungire minimă de 3,5%. Cu toate acestea, caracteristicile cheie includ 9,0-10,0% siliciu, care în cele din urmă scade punctul de topire.

A383 Aliaj de aluminiu

Aliajul de aluminiu A383 conține 8,5-9,5% silicon cu o rezistență mai mare la duritate. Este o versiune modificată a A380 cu un punct de topire de aproximativ 549 ℃. Ar putea fi o alternativă bună la aliajul de aluminiu A380.

Aliaj de aluminiu A390

Aliajul de aluminiu A390 este un aliaj mixt cu conținut ridicat de siliciu (16-18%). Este ideal pentru secțiunile predispuse la frecare datorită rezistenței sale puternice la uzură, cum ar fi pistoanele motoarelor și cămășile cilindrilor. Cu toate acestea, este mai puțin ductil și mai rigid la turnare.

A413 Aliaj de aluminiu

Aliajul de aluminiu A413 este, de asemenea, cunoscut pentru fluiditatea și etanșeitatea sa ridicată. Acest aliaj este potrivit pentru fabricarea pieselor cu pereți subțiri în sectorul auto. Conținutul său ridicat de siliciu (11-13%) asigură o bună rezistență la uzură și coroziune.

RO AC-47100

Acest aliaj este un alt echivalent european al A383, oferind beneficii similare. Este utilizat pentru piese care sunt foarte complicate și susceptibile de a se rupe atunci când sunt încălzite. În plus, aliajul are o durabilitate și o turnabilitate excelente.

Avantajele turnării personalizate a aluminiului sub presiune

Poate vă întrebați de ce se utilizează turnarea sub presiune în locul altor metode, cum ar fi Prelucrare CNC sau EDM. Chiar dacă este vorba de un proces de turnare a metalelor, de ce să nu luați în considerare și alte metode, cum ar fi turnarea în investiție sau turnarea în nisip? Există mai multe motive pentru care ar trebui să luați în considerare turnarea sub presiune a aluminiului personalizat.

Abilitatea de a face față geometriilor complexe

Matrițele de turnare sub presiune pot crea cu ușurință modele și forme complicate. Puteți realiza pereți subțiri, piese, detalii mici și caracteristici integrate, cum ar fi baze de montare, într-un singur proces.

Eficiență ridicată a producției

Procesul de turnare sub presiune are timpi de ciclu rapizi. Odată ce matrița personalizată de aluminiu turnat sub presiune este gata, puteți produce mii de piese personalizate din aluminiu turnat sub presiune într-o singură zi. Prin urmare, este potrivit pentru întreprinderile de producție în masă.

Rentabil pentru volume mari

Costurile inițiale pot fi mai mari. Dar, pe termen lung, viteza ridicată și postprocesarea minimă vor reduce costul per piesă. Astfel, metoda devine o alegere mai economică pentru fabricarea de cantități mari.

Finisaj excelent al suprafeței

Piesele personalizate din aluminiu turnat sub presiune produse prin turnare sub presiune au un finisaj de suprafață neted și de înaltă calitate. Uneori, este posibil să nu aveți nevoie de post-procesare suplimentară pentru fiecare piesă. În cele din urmă, veți economisi pe costurile dvs. generale.

Precizie ridicată și toleranțe strânse

Matrițele de oțel utilizate în turnare sunt extrem de precise. Rezultatele de la fiecare matriță rămân constante, cu o toleranță cuprinsă între ±0,002″ și ±0,004″.

Eficiența materialelor

Având în vedere că turnarea sub presiune este un proces aproape de forma netă, elementul finit este foarte aproape de dimensiunea sa corectă. Datorită nivelului său de precizie, acesta reduce risipa de material, fiind o metodă fiabilă.

Rezistență și durabilitate

Piesele personalizate din aluminiu turnat sub presiune sunt cunoscute pentru raportul lor ridicat rezistență/greutate. Răcirea rapidă creează o suprafață fermă și cu granulație fină, care sporește rezistența și durabilitatea generală. Și este o alegere perfectă pentru aplicații solicitante.

Integrarea funcțiilor

Puteți proiecta matrița, inclusiv caracteristici opționale, cum ar fi găuri, nervuri sau logo-uri. Aceste caracteristici mici pot înlocui mai multe piese mai mici. Prin urmare, nu va fi nevoie de asamblare, ceea ce simplifică produsul și reduce costurile.

Scalabilitate

Turnarea sub presiune a aluminiului personalizat este foarte scalabilă. Puteți utiliza aceeași matriță pentru a produce piese mici sau milioane de piese pentru producția de masă. În plus, vă permite să justificați matrița înainte de a plasa comenzi de loturi mici.

De ce să alegeți piese turnate sub presiune din aluminiu?

S-ar putea să vă întrebați, de asemenea, de ce se utilizează aliajul de aluminiu, mai degrabă decât aliajul de zinc sau alte aliaje. Ei bine, aliajul de aluminiu este ideal din mai multe motive. Este ușor, disponibil pe scară largă și, desigur, are o rezistență ridicată în comparație cu greutatea sa. Pentru piese personalizate din aluminiu turnat sub presiune, următoarele sunt motivele pentru care ar trebui să utilizați aliajul de aluminiu.

Greutate redusă

Aluminiul este un material cu densitate scăzută, ceea ce îl face unul dintre cele mai ușoare metale. Aceasta este o proprietate esențială pentru aplicațiile în care ușurința este o prioritate absolută, cum ar fi în industria auto și aerospațială.

Rezistență ridicată la raportul de greutate

După cum s-a menționat anterior, în ciuda greutății sale reduse, este extrem de rezistent. Atunci când este turnat sub presiune, acesta poate produce piese care sunt atât ușoare, cât și durabile. Aceste piese sunt, de asemenea, ideale pentru a face față stresului ridicat în condiții dificile.

Rezistență excelentă la coroziune

Aliajul de aluminiu turnat sub presiune este foarte rezistent la coroziune. În mod natural, aluminiul formează un strat atunci când vine în contact cu aerul. Astfel, face ca piesa turnată sub presiune să fie durabilă în diverse condiții de mediu.

Conductivitate termică și electrică ridicată

Aluminiul este un excelent conductor de căldură și electricitate. Prin urmare, puteți crea elemente precum radiatoare pentru circuite sau componente pentru carcase electrice. Aceste piese sunt esențiale pentru ca electricitatea și căldura să circule.

Fluiditate mai bună a turnării

Anumite aliaje de aluminiu au o fluiditate ridicată atunci când sunt topite. Aceasta le permite să umple cavități de matriță complicate și complexe. Această proprietate joacă un rol crucial în formele geometrice complexe, care sunt de notorietate a fi dificil de creat.

Eficiența costurilor

După cum știți, costul inițial al sculelor de turnare sub presiune poate fi ridicat. Dar costul scăzut al materialelor și costul general al sistemului vor compensa. Nu numai că compensează, dar procesul va duce, de asemenea, la costuri foarte scăzute pe piesă în producția de volum mare.

Selecție largă de aliaje

Există o mare varietate de aliaje, în special pentru metoda turnării sub presiune. Fiecare aliaj oferă proprietăți distincte. Aceasta se datorează combinației de materiale de fabricație. Deci, selectați unul care se potrivește perfect aplicației dvs.

Reciclabilitate ridicată

Piesele din aluminiu sunt reciclabile aproape la infinit, fără a-și pierde proprietățile materiale. În plus, aceste piese sunt durabile, ceea ce le face ecologice. Topiți aluminiul și folosiți-l de câte ori doriți.

Flexibilitatea finisării suprafețelor

Piesele metalice turnate sub presiune au un finisaj neted imediat după turnare. Dar acestea acceptă și o varietate de finisaje după turnare. Pentru a le face să arate mai bine, le puteți vopsi, acoperi cu pulbere sau anodiza.

Aluminiu personalizat turnare la cald Vs Cold Casting

Piesele personalizate din aluminiu turnat sub presiune sunt fabricate exclusiv în camera rece. Diferența esențială constă în modul în care este manipulat materialul topit. În procesul cu cameră caldă, vasul de topire este de obicei cuplat cu mașina de turnare. Acest design este potrivit numai pentru metalele cu punct de topire scăzut, cum ar fi aliajele de zinc (Zn) și magneziu (Mg).

În procesul cu cameră rece, metalul este topit de obicei într-o secțiune separată a cuptorului. După aceea, metalul topit a fost transferat de o lingură în matrița de injecție. Separarea unității de topire poate gestiona puncte de topire ridicate. Aceasta poate manipula aluminiul fără a provoca daune.

Alegerea producătorilor de piese turnate sub presiune din aluminiu personalizate

Deși ați ales metoda corectă de turnare și aliajul de aluminiu, selectarea producătorului adecvat rămâne crucială. Pentru a vă asigura că piesele dvs. personalizate din aluminiu turnat sub presiune sunt de înaltă calitate, trebuie să furnizați o facilitate de producție care să garanteze acest lucru. În acest caz, trebuie să evaluați cu atenție producătorul. Puteți analiza factorii de mai jos pentru a ajunge la o concluzie și a găsi cea mai bună fabrică de turnare sub presiune pentru proiectul dumneavoastră.

Competențe tehnice

Un producător bun trebuie să aibă cunoștințe aprofundate despre procesul de turnare. Acesta trebuie să știe cum să optimizeze DFM pentru a reduce defectele și a crește eficiența. Această expertiză va asigura un produs final de înaltă calitate.

Experiență R&D

Căutați o fabrică cu o echipă expertă în cercetare și dezvoltare. Expertiza lor vă va ajuta să rezolvați problemele legate de design sau de aspectele tehnice.

Asistență pentru proiectare și inginerie

Cei mai buni producători pot oferi o gamă largă de asistență, de la proiectare la inginerie. Ei vă pot ajuta cu orice, de la modelarea 3D și prototiparea. Prin urmare, luați în considerare acest sprijin pentru a obține un rezultat optim.

Capacitatea de fabricare a matrițelor

Calitatea fabricării matrițelor are un impact direct asupra calității produsului final. O companie care realizează intern matrițele are un control mai bun asupra procesului. Acestea pot asigura precizia și ajustarea pentru probleme instantanee.

Controlul calității și certificări

O fabrică de renume trebuie să adere la protocoale stricte pe parcursul întregului proces. În plus, ar trebui să dețină certificări recunoscute, cum ar fi ISO 9001. Aceste certificări demonstrează angajamentul lor față de calitatea constantă.

Capacitatea de post-procesare

Multe piese pot necesita o prelucrare suplimentară după turnare. Poate fi vorba de prelucrare mecanică, finisare de suprafață sau placare. Prin urmare, ar trebui să selectați o entitate care poate efectua postprocesarea. Aceasta va oferi produsului dvs. un finisaj mai strălucitor.

Abilitatea de a asambla piese turnate

Pentru piesele complexe, este posibil să aveți nevoie de servicii de asamblare. Ar fi mai avantajos să alegeți o companie care oferă un proces de asamblare. O astfel de capacitate vă va economisi bani și timp în același timp.

Asistență fiabilă pentru clienți

Asistența fiabilă pentru clienți este, de asemenea, o parte importantă. O companie de încredere va avea o echipă de asistență pentru clienți care oferă actualizări. Înainte de a selecta un producător, luați în considerare asistența pentru clienți.

Vă prezentăm Aludie Cast ca partener de încredere

Aludie este una dintre cele mai renumite companii de turnare sub presiune din China, situată în orașul Dongguan. Când vă asociați cu noi, nu veți obține doar un producător, ci și o echipă dedicată. Oferim inginerie de precizie cu eficiență ridicată de fabricație, aducând ideile dvs. la viață. Certificările noastre includ ISO 9001, ISO 14001 și IATF 16949, asigurându-vă că primiți cea mai bună experiență.

Cuvinte finale

Turnarea sub presiune la comandă este un proces eficient pentru fabricarea pieselor metalice. Ați trecut printr-o discuție elaborată despre întregul subiect. Cum funcționează și cum să alegeți un producător de încredere pentru proiectul dvs. Dacă aveți întrebări suplimentare cu privire la turnarea sub presiune, nu ezitați să contactați-ne. Echipa noastră prietenoasă este întotdeauna pregătită să vă ajute și să vă ajute să avansați.

0 Comentarii