![]() Turnare sub presiune înaltă este similar cu zborul bondarilor; ambele sunt teoretic imposibile. Cu toate acestea, mai mult de 150 de ani de funcționare eficientă, cu o productivitate și o calitate a componentelor în continuă creștere, au demonstrat că turnarea sub presiune este intrinsec robustă și capabilă să atingă niveluri ridicate de capacitate a procesului. Chiar și în cele mai bune ateliere, apar rebuturi, iar mai jos vom discuta despre diagnosticarea, cauzele și tratamentul defectelor care pot apărea la piesele turnate sub presiune din zinc; toate aceste probleme sunt aceleași pentru piesele turnate sub presiune din aluminiu și magneziu

Turnare sub presiune înaltă este similar cu zborul bondarilor; ambele sunt teoretic imposibile. Cu toate acestea, mai mult de 150 de ani de funcționare eficientă, cu o productivitate și o calitate a componentelor în continuă creștere, au demonstrat că turnarea sub presiune este intrinsec robustă și capabilă să atingă niveluri ridicate de capacitate a procesului. Chiar și în cele mai bune ateliere, apar rebuturi, iar mai jos vom discuta despre diagnosticarea, cauzele și tratamentul defectelor care pot apărea la piesele turnate sub presiune din zinc; toate aceste probleme sunt aceleași pentru piesele turnate sub presiune din aluminiu și magneziu

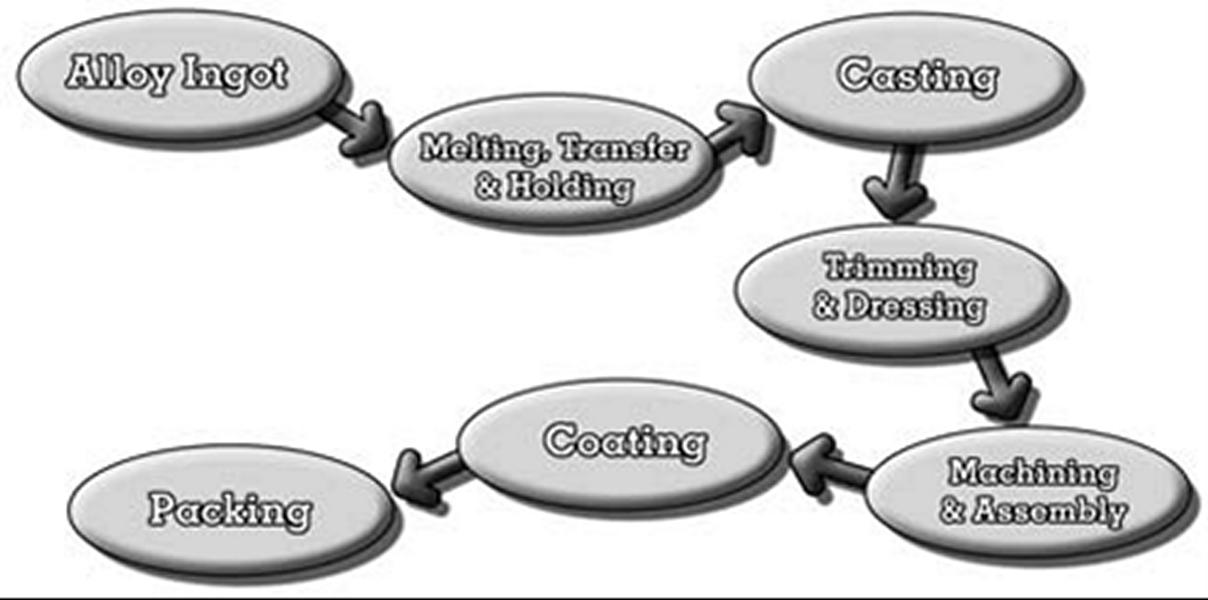

Există mai multe moduri de a organiza defectele pentru a oferi o tratare coerentă a subiectului. În acest articol se adoptă o abordare pas cu pas, de la primirea lingoului de aliaj până la expedierea produsului finit și se prezintă informații despre fiecare tip de defect în punctul în care acesta apare. Alte metode de identificare a defectelor și diferite sisteme de detectare a defectelor vor fi discutate ulterior. Etapele procesului sunt enumerate mai jos:

În plus, piesele de execuție și deșeurile vor fi reciclate în diferite faze, iar depozitarea și manipularea între procese trebuie luate în considerare. Nu toate piesele turnate vor trece prin toate procedurile.

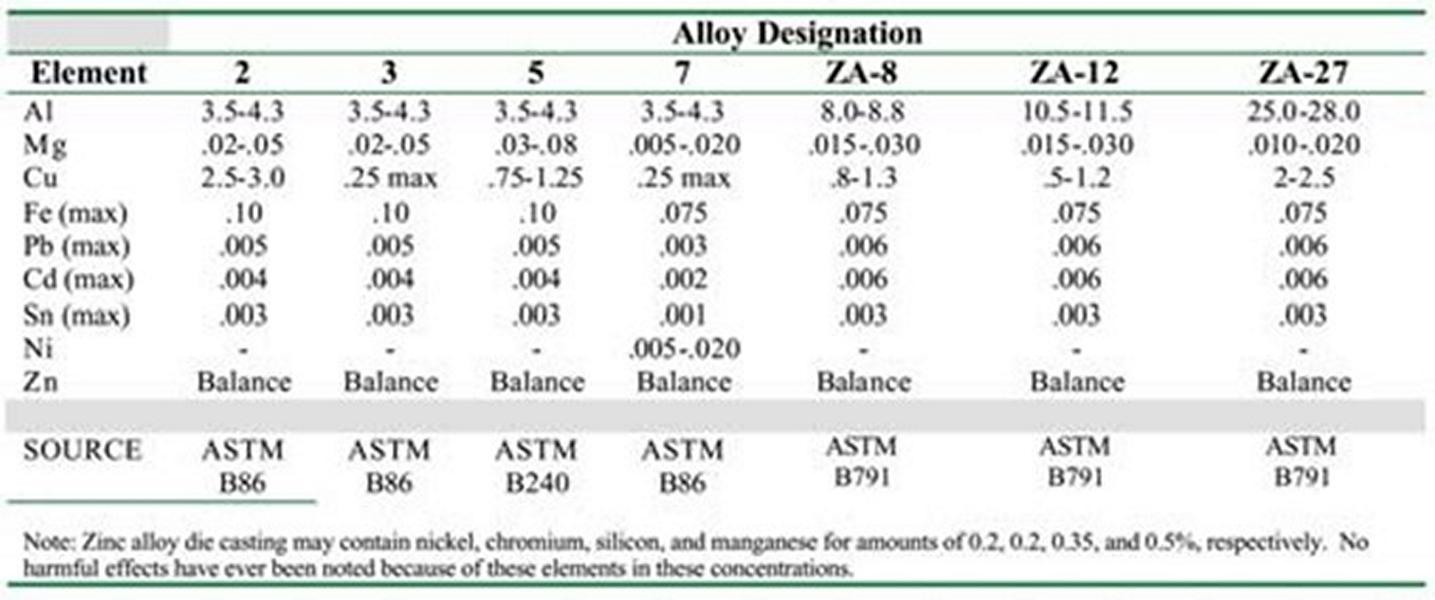

Zinc Alloy Ingot Specificații:

Compozițiile aliajelor de turnare a zincului au fost dezvoltate metodic pe o perioadă de 75 de ani. Gama de elemente de aliere a fost reglată, iar maximele pentru contaminanții periculoși au fost determinate cu atenție. Pentru a realiza piese turnate fiabile, trebuie utilizate lingouri care îndeplinesc cerințele acceptate la nivel internațional. În plus, calitatea aliajului trebuie menținută în timpul operațiunilor de topire și turnare pentru a se asigura că componentele turnate îndeplinesc criteriile de compoziție.

Discrepanțele minore dintre standardele pentru lingouri (tabelul 1) și cele pentru piese turnate (tabelul 2) pentru fiecare tip de aliaj sunt menite să țină seama în mod corespunzător de variațiile cauzate de procesele obișnuite de prelucrare și reciclare. Utilizarea lingourilor nespecifice, în special a celor încărcate cu impurități foarte toxice precum plumbul, staniolul sau cadmiul, nu este niciodată justificată.

Aliajele sunt împărțite în trei familii: Aliaje de aluminiu 4% (Zamak 3 și 5, precum și nr. 2 și 7), aliaje de aluminiu superior ZA (nr. 8, 12 și 27) și aliaje de cupru (A cu zinc 5 și 10).

În plus, anumite alte aliaje nu au fost acceptate comercial. Aproape toate piesele turnate din aliaj de zinc sunt fabricate din Zamak nr. 3 sau nr. 5, altele fiind specificate numai atunci când sunt necesare calități specifice.

Efectul contaminării

Efectele elementelor contaminante, cum ar fi plumbul asupra pieselor turnate, sunt comparabile în toate aliajele. Maximul specific de impurități indicat reflectă gravitatea variabilă a efectului, precum și ușurința cu care pot fi fabricate lingouri cu niveluri scăzute de urme de elemente.

Plumb, staniu și cadmiu

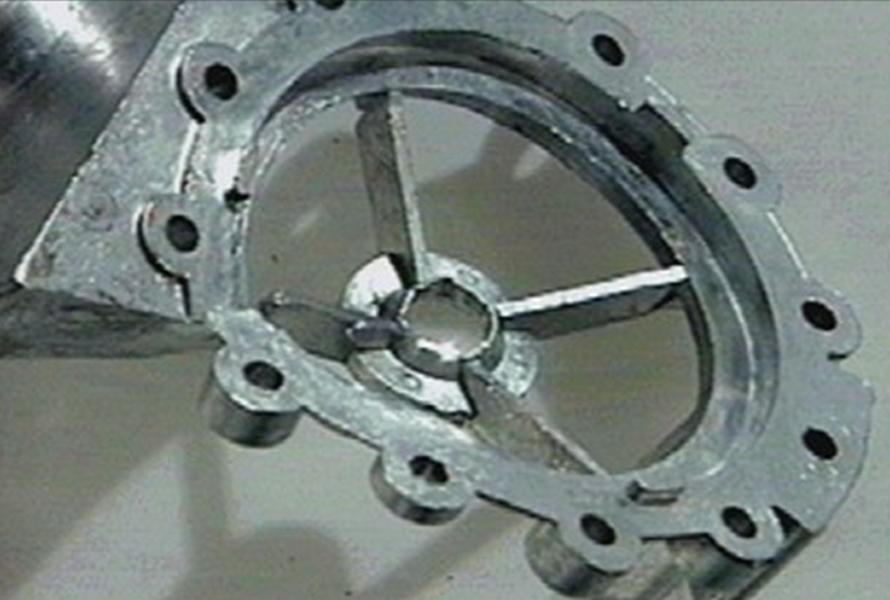

Aceste elemente, împreună cu cele comparabile, dar mai puțin frecvente, indiu și taliu, pot provoca defecțiuni catastrofale prin coroziune intergranulară."Impuritățile se segregă la granițele grăunților, facilitând coroziunea intergranulară, în special în medii calde și umede. Piesele turnate se umflă și se sparg, rezultând grămezi de pulbere gri (figura l).

Dacă nivelurile de magneziu sunt menținute peste minime, efectul este nesemnificativ în cazul pieselor turnate care conțin până la maximele prescrise ale acestor poluanți. Metodele preventive includ achiziționarea corectă a lingourilor și o bună gospodărire pentru a evita contaminarea de la retopire sau din mediul atelierului, cum ar fi lipirea.

Fier

![]() Fierul este doar puțin solubil în zinc, iar excesul de fier se combină cu aluminiul din aliaj pentru a genera complexul intermetalic aluminură de fier (FeAl3). Acest compus este extrem de dur și, dacă intră în turnare, poate crea probleme de prelucrare, uzură excesivă a sculelor și probleme de lustruire, deoarece particulele vor rămâne în picioare sau se vor smulge. Cantitățile excesive pot limita fluiditatea aliajului și, prin urmare, capacitatea acestuia de a umple matrițele. În cele din urmă, dacă se concentrează în locuri tensionate, rezistența și ductilitatea pot scădea. Există dovezi că dimensiunea particulelor, mai degrabă decât cantitatea totală prezentă, determină prelucrabilitatea, deoarece fierul provine din topitorie. Protecția cheie este menținerea sub control a temperaturii metalului.

Fierul este doar puțin solubil în zinc, iar excesul de fier se combină cu aluminiul din aliaj pentru a genera complexul intermetalic aluminură de fier (FeAl3). Acest compus este extrem de dur și, dacă intră în turnare, poate crea probleme de prelucrare, uzură excesivă a sculelor și probleme de lustruire, deoarece particulele vor rămâne în picioare sau se vor smulge. Cantitățile excesive pot limita fluiditatea aliajului și, prin urmare, capacitatea acestuia de a umple matrițele. În cele din urmă, dacă se concentrează în locuri tensionate, rezistența și ductilitatea pot scădea. Există dovezi că dimensiunea particulelor, mai degrabă decât cantitatea totală prezentă, determină prelucrabilitatea, deoarece fierul provine din topitorie. Protecția cheie este menținerea sub control a temperaturii metalului.

Nichel, crom, mangan și siliciu

Nivelurile excesive ale acestor componente au același efect asupra piesei turnate ca și fierul suplimentar. Trebuie remarcat faptul că nichelul nu este un contaminant în aliajul nr. 7; mai degrabă, cantitatea mică indicată (mai mică decât limita de solubilitate) este un adaos intenționat pentru a reduce coroziunea intergranulară în acest aliaj fără magneziu, cu fluiditate ridicată.

Efectul elementelor de aliere

Aluminiu

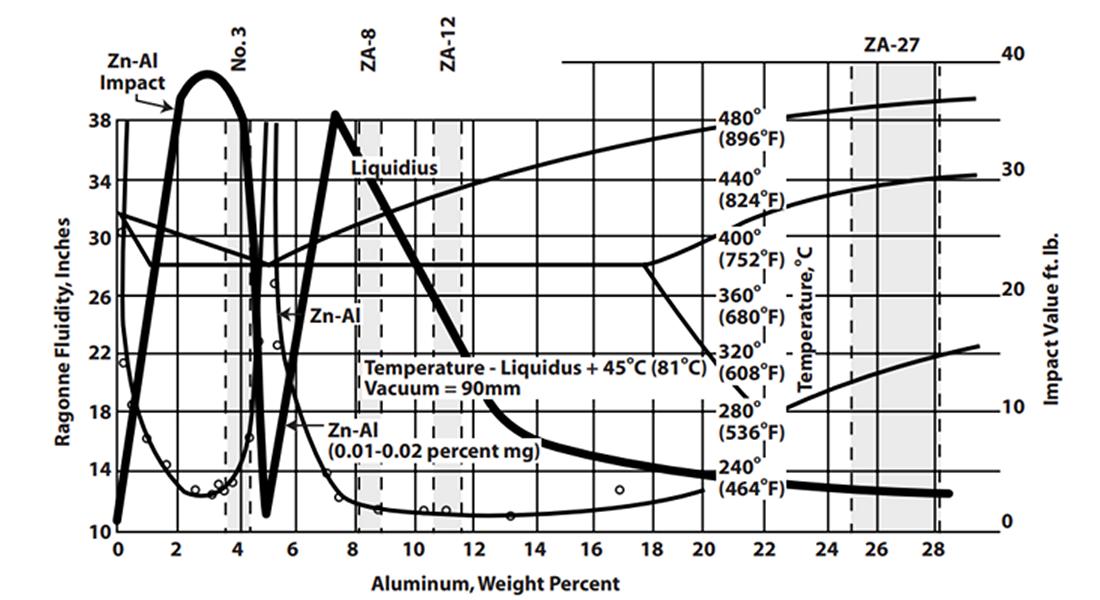

Cu excepția aliajelor de acuzinc, aluminiul este cel mai frecvent element de aliere. Atât rezistența, cât și capacitatea de turnare a aliajelor depind de faptul că nivelul acestora se încadrează în specificații. Proprietățile se pot modifica rapid în afara intervalelor foarte limitate indicate, în special în cazul aliajelor de zinc 2, 3, 5 și 7.

Excesul de aluminiu din aceste aliaje 4%Al reduce semnificativ rezistența la impact (figura 2), prin urmare nu trebuie să se preleveze aluminiu în timpul prelucrării. Dacă nivelul de aluminiu scade sub minimul prescris, efectele sunt mai puțin vizibile. Implicațiile posibile includ o tendință de rupere la cald, care reduce rezistența, o fluiditate redusă și o tendință crescută ca aliajul să se lipească de matriță (lipire).

![]() Variațiile conținutului de aluminiu au un efect mai puțin vizibil asupra caracteristicilor aliajelor ZA cu un conținut mai ridicat de aluminiu, ceea ce duce la limite mai largi permise. Cu toate acestea, ca și în cazul aliajelor 4%, compozițiile au fost optimizate pentru a oferi combinația optimă de caracteristici, iar depășirea limitelor va duce la modificări care pot fi dăunătoare.

Variațiile conținutului de aluminiu au un efect mai puțin vizibil asupra caracteristicilor aliajelor ZA cu un conținut mai ridicat de aluminiu, ceea ce duce la limite mai largi permise. Cu toate acestea, ca și în cazul aliajelor 4%, compozițiile au fost optimizate pentru a oferi combinația optimă de caracteristici, iar depășirea limitelor va duce la modificări care pot fi dăunătoare.

Magneziu

Deși adaosul de magneziu are un efect de întărire, scopul său principal este de a preveni coroziunea inter-granulară în aliajele care conțin plumb, staniu și alte metale la niveluri de până la maximul admisibil. Piesele turnate care conțin mai puțin magneziu decât minimul admisibil pot coroda în exploatare. Un nivel de magneziu care depășește intervalul admisibil poate provoca ruperea la cald, ceea ce duce la o pierdere de rezistență sau la dificultăți de acoperire. Conținutul ridicat de magneziu scade fluiditatea aliajului, ceea ce poate cauza probleme de umplere.

Cupru

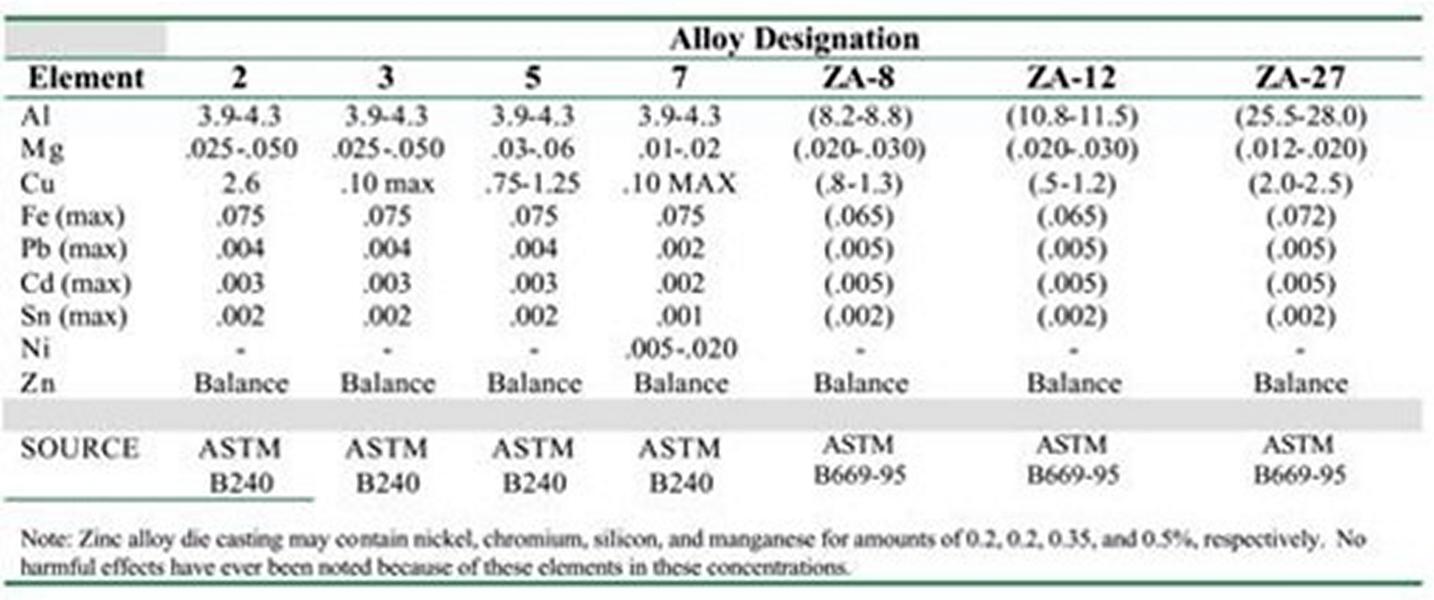

Adăugarea cuprului la aliajul de bază 4%Al crește rezistența și duritatea în detrimentul ductilității și face ca aliajele să își schimbe dimensiunile mai mult în timpul îmbătrânirii. Rezistența la impact în aliajele cu conținut ridicat de cupru scade, de asemenea, odată cu îmbătrânirea. Ca urmare, aliajele care nu se încadrează în limitele aplicabile privind cuprul vor avea calități intermediare față de cele ale aliajelor specificate.

Componenta de cupru a aliajelor ZA are un impact semnificativ asupra proprietăților mecanice ale acestora. În general, un conținut ridicat de cupru reduce ductilitatea, în timp ce un conținut scăzut de cupru reduce rezistența la tracțiune.

Tabelul 2. GOMPOSITION DE ZINC PRESSURE DIE CASTING ALLOYS Limite de turnare, în funcție de greutate

Principalul adaos de aliere în aliajele Acuzinc este cuprul, care conferă duritate și rezistență la temperaturi ridicate mai mari decât alte aliaje pe bază de zinc. Nivelurile relative de cupru și aluminiu din aliajele Acuzinc au fost optimizate pentru a echilibra caracteristicile și capacitatea de turnare. Deoarece nivelul ridicat de cupru apare într-un sistem de fază distinct, efectul său asupra modificării dimensionale prin îmbătrânire poate fi diferit de cel raportat în cazul aliajelor 4%Al.

Topirea, transferul și menținerea metalelor

Cu excepția aliajelor ZA-12, ZA-27 și Acuzinc10, care atacă fierul și oțelul la o rată inacceptabil de ridicată, aliajele de zinc pot fi topite și depozitate în recipiente metalice. Această caracteristică le permite să fie turnate prin procedeul camerei fierbinți, care utilizează un sistem de injecție imersat.

Cu toate acestea, această caracteristică valoroasă poate fi obținută numai prin controlul strict al temperaturii. Sub aproximativ 450°C, aliajul de zinc dizolvă fierul într-un ritm suficient de lent pentru a permite utilizarea pieselor metalice în contact cu aliajul. Deoarece rata de reacție crește exponențial cu temperatura, acesta este sensibil la fluctuațiile modeste de temperatură.

Reacția are loc între aluminiul din aliaj și fierul din creuzet și piesele mașinii.

Aluminiu + Fier > Particule intermetalice

3Al + Fe > FeAl3

Intermetalicul fier-aluminiu plutește la suprafață și reacționează cu stratul de oxid pentru a genera zgură. Dacă zgura este amestecată în metal sau dacă nivelul oalei scade atât de mult încât metalul de sub suprafață este aspirat în gâtul de gâscă, turnarea va conține particule dure, ceea ce va duce la defectele indicate la fier în secțiunea privind contaminarea.

Temperatura excesivă cauzează, de asemenea, pierderea magneziului, deoarece acesta este un element volatil care este ars. Magneziul scăzut expune piesele turnate la dificultăți semnificative de coroziune în timpul funcționării.

Este demn de remarcat faptul că temperatura totală de topire nu este singurul factor care trebuie luat în considerare. În cazul în care există un punct fierbinte în cuptor, cum ar fi un arzător prost calibrat, temperatura ridicată va duce la creșterea fierului. În circumstanțe grave, creuzetul poate fi perforat, ceea ce duce la o scurgere.

![]() Recomandate metal turnare temperaturi sunt:

Recomandate metal turnare temperaturi sunt:

|

Zamak nr. 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Atunci când aliajele ZA, în special ZA-27, sunt topite, acestea tind să se separe prin gravitație în straturi bogate în aluminiu și zinc. Agitarea verticală va amesteca masa topită; trebuie evitată agitarea puternică, deoarece aceasta va favoriza oxidarea. Odată amestecat, lichidul topit trebuie să rămână stabil. Este esențial ca orice strat de zgură creat să nu fie presupus a fi separat și amestecat. ZA-27 nu trebuie depozitat la temperaturi mai mici de 540 °C, deoarece fierul din soluție precipită sub formă de particule intermetalice masive.

Topirea și păstrarea lingourilor conforme cu specificațiile ar trebui să se desfășoare fără probleme atâta timp cât se menține un control adecvat al temperaturii și nu se produce nicio contaminare neintenționată. La topirea din nou a șarjelor și a deșeurilor, trebuie luate în considerare diferite aspecte.

Returnările trebuie să fie strict separate, în special în atelierele care topesc și aliaje de aluminiu. Amestecarea unor alergători de aluminiu cu aliajele de zinc 4% produce piese turnate cu un conținut ridicat de aluminiu, ceea ce le face fragile. Problema identică va apărea dacă aliajul ZA este combinat cu aliajul normal.

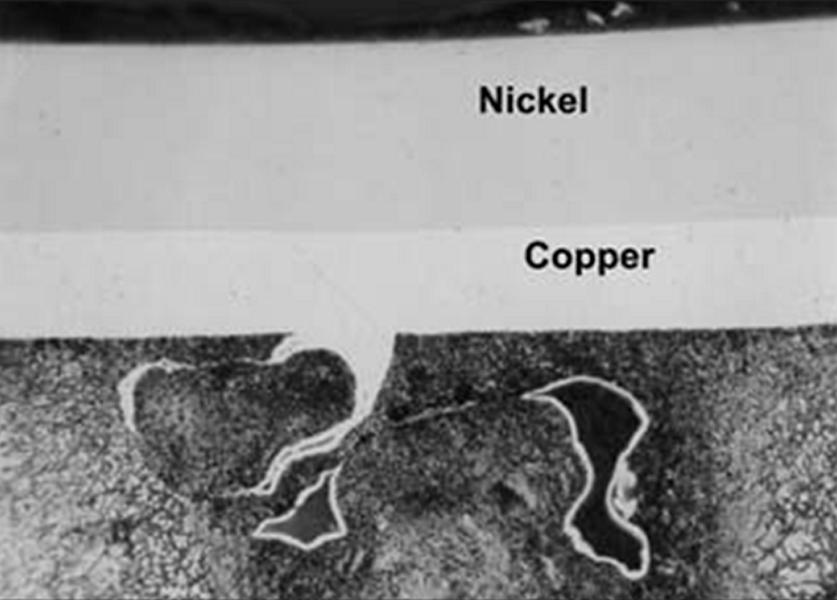

Retopirea directă a așchiilor, a scânteilor și a altor materiale contaminate la suprafață de calibru mic produce zgură excesivă și are potențialul de a capta impurități. Aceste materiale se tratează cel mai bine separat, astfel încât să se poată determina compoziția lingoului topit din nou. Scorii trebuie tratate individual din motive identice. Fluxul are tendința de a extrage magneziu, în special atunci când metalul este încălzit. Piesele turnate electroplacate necesită o atenție specială. În timpul topirii, pielița de galvanizare rămâne la suprafață și poate fi curățată. Placa nu trebuie spartă și amestecată în topitură deoarece nichelul, în special, poate crea puncte dure.

În timpul topirii și turnării, aliajul pierde o cantitate mică de magneziu (prin volatilizare) și aluminiu (prin interacțiunea cu fierul și îndepărtarea ulterioară sub formă de zgură). Retopirea continuă a aceluiași metal ar duce în cele din urmă la obținerea unor piese turnate care nu corespund specificațiilor. Testele efectuate pe aliajul No3 au arătat că este nevoie de șapte cicluri pentru a reduce magneziul la un nivel mai mic decât cel specificat. Pentru a evita această eventuală degradare, lingourile virgine trebuie să fie furnizate continuu în proces.

Defecte de turnare Zinc die

Mai jos sunt enumerate defectele frecvente în zinc turnare sub presiune, pentru aluminiu turnat sub presiune, magnisiu turnat sub presiune, vor exista aproximativ aceleași probleme ca și turnarea zincului,

Interne Defecte în turnarea zincului sub presiune

Micșorare Porozitate

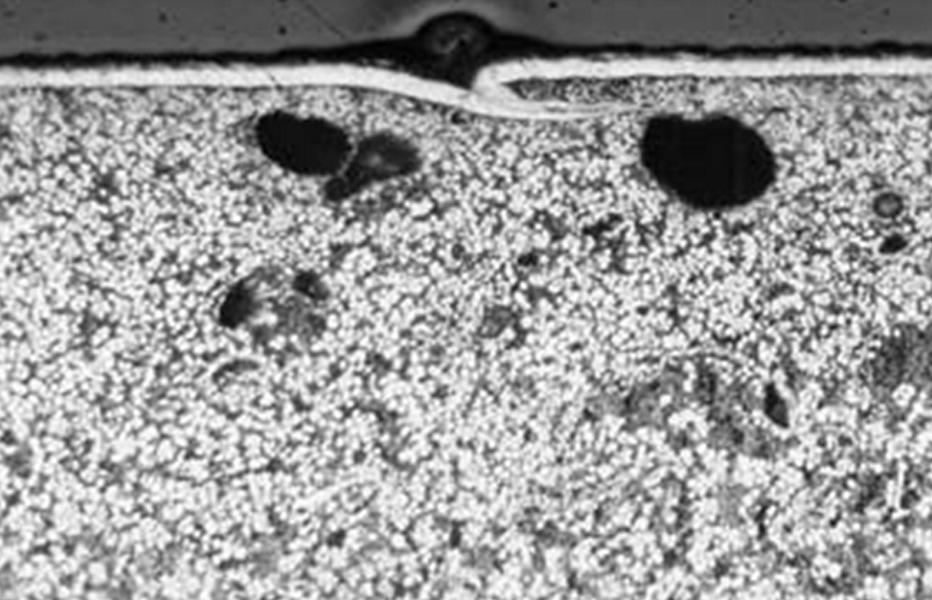

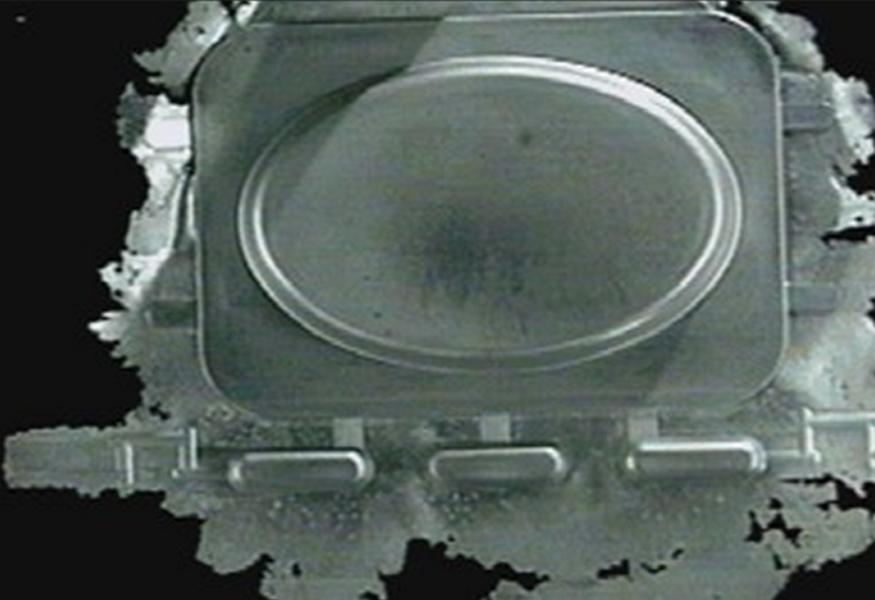

Pe măsură ce aliajul trece de la starea lichidă la cea solidă, acesta se contractă cu câteva procente din volumul său de turnare. Se formează un gol dacă nu este disponibil metal lichid suplimentar pentru a alimenta contracția. Aceasta este porozitatea de contracție. Aceasta apare adesea în porțiuni grele izolate sub forma unor găuri neregulate uriașe (figura S), dar poate avea și o formă interdendritică, asemănătoare fisurilor, în special în aliajele cu interval lung de congelare, cum ar fi ZA-27 și Acuzinc.

Porozitatea internă poate fi dezvăluită dacă trebuie prelucrate suprafețe precum flanșe sau găuri, ceea ce duce la respingere. Porozitatea poate duce, de asemenea, la uzura sculei și la deplasarea burghiului în timpul proceselor de prelucrare. Influența asupra rezistenței va fi determinată atât de distribuția, cât și de cantitatea de porozitate. Este important de reamintit faptul că nivelurile de rezistență "de carte" indicate pentru aliaje au fost obținute pe probe cu niveluri tipice de porozitate.

Pentru a limita porozitatea de contracție, creșteți presiunea metalului și asigurați-vă că poarta este suficient de groasă pentru a fi activă în timpul solidificării. Pistonul nu trebuie să se deplaseze atât de mult încât să atingă partea inferioară a gâtului, ceea ce ar putea duce la o lipsă de presiune asupra metalului. Timpul de umplere trebuie să fie suficient pentru a permite solidificarea completă; în caz contrar, metalul va fi scos din cavitate pe măsură ce pistonul se întoarce. Răcirea locală poate reduce la minimum punctele fierbinți și, prin urmare, poate preveni producerea de pete izolate de metal lichid, care, atunci când îngheață, produc pori.

Porozitatea interdendritică poate duce la scurgeri în componentele etanșe la presiune. Cu cât intervalul de îngheț al aliajului este mai lung, cu atât este mai mare probabilitatea de scurgere. Turnarea la o temperatură scăzută a matriței îngroașă pielea de turnare și reduce posibilitatea scurgerilor. Cu toate acestea, acest proces poate fi împiedicat de necesitatea unei temperaturi suficient de ridicate a matriței pentru a oferi un aspect dorit al suprafeței. Temperaturile la fața matriței variază de obicei între 170°C și 240°C.

Porozitatea gazului

Pe măsură ce matrița se umple rapid, volume enorme de gaz pot rămâne captive. În urma solidificării la presiune ridicată, gazul formează bule cvasi-sferice, de obicei în jurul liniei centrale (figura 4). Gazul și porozitatea de contracție pot coexista; în acest caz, gazul tinde să rotunjească porozitatea de contracție

Porozitatea gazoasă cauzează aceleași defecte ca și porozitatea de contracție, însă este mai puțin probabil să apară scurgeri, deoarece găurile de gaz sunt rareori interconectate. În plus, porozitatea gazoasă este cauza principală a formării bășicilor în piesele turnate. În cazul în care aliajul este slab, ca urmare a încălzirii la temperaturi ridicate, presiunea enormă a gazului din pori poate spulbera învelișul metalic din jur. Creșterea timpului de răcire și/sau scăderea temperaturii matriței pot reduce apariția bulelor imediat după ejecție.

În mod ideal, cantitatea de gaz prinsă în cavitate ar trebui să fie redusă la minimum. Acest lucru se realizează prin utilizarea celei mai mari curse posibile în prima etapă și a celui mai lung timp de umplere posibil (ținând cont în același timp de necesitatea contradictorie a unor perioade scurte de umplere pentru a obține un aspect acceptabil al suprafeței). Ventilațiile trebuie să fie maximizate și poziționate corespunzător. Este avantajos să se reducă la minimum pulverizarea matriței. Porozitatea este adesea mai puțin problematică și, cu siguranță, produce mai puține bășici, atunci când există sub forma mai multor pori microscopici decât a câtorva pori mari. Porii mici sunt încurajați prin utilizarea unor viteze mari ale metalului; vitezele porții de 40m/s ar trebui să fie obiectivul. Turnarea sub vid va elimina acest tip de porozitate.

Defecte de microporozitate în turnarea sub presiune

În plus față de porozitatea vizibilă, va exista porozitate de o dimensiune care poate fi observată numai cu ajutorul microscopului. Această microporozitate, în cazul în care nu este prezentă în stratul de turnare (așa cum se întâmplă frecvent), nu are niciun impact negativ, cu excepția cazului în care este expusă ulterior prin procese de lustruire înainte de acoperirea suprafeței.

Lacrimi and Fisuri

Rupturile la cald, după cum sugerează și numele, apar la temperaturi apropiate de intervalul de solidificare. Fisura este cauzată de cedarea piesei turnate în condiții de deformare cu tensiuni ridicate și tensiuni scăzute și urmează adesea un model neuniform (figura 5). Acest lucru contrastează cu fisurile considerabil mai drepte care pot apărea la temperaturi mai scăzute în condiții de tensiune ridicată și deformare redusă. În plus, aspectul fețelor de fractură variază între aceste două tipuri de defecte.

Forma componentei contribuie semnificativ la ruperea la cald. Aceasta apare atunci când contracția de solidificare este limitată la o zonă mică, în special dacă acea zonă este și o zonă fierbinte. ZA-27 și Acuzinc sunt mai predispuse la acest defect decât celelalte aliaje, cu excepția cazului în care conținutul lor de aluminiu este sub specificații sau includ un exces de magneziu. Cu excepția distribuției temperaturii matriței, parametrii de turnare nu au niciun efect asupra ruperii la cald. Răcirea regiunilor fierbinți din matriță poate ajuta la rezolvarea problemei.

Fisurarea are loc în timpul ejecției atunci când sunt generate forțe excesive ca urmare a blocării piesei turnate în matriță. Acest lucru este adesea rezultatul unor erori de fabricare a sculelor care au cauzat o tăiere insuficientă, un tiraj inadecvat sau scântei. Prelungirea perioadei de răcire pentru a face piesa turnată mai rezistentă și mai capabilă să absoarbă tensiunile de ejecție poate contribui la prevenirea fisurării. Cu toate acestea, în cazul în care forța este cauzată de contracția puternică a piesei turnate pe matriță, perioadele lungi de răcire sunt ineficiente, iar ejectarea mai rapidă poate fi benefică.

Probleme legate de includeri

Acest lucru este mult mai puțin problematic în cazul aliajelor de zinc decât în cazul celor care formează pelicule de oxid mai puternice. Într-adevăr, intermetalele de fier create prin gestionarea necorespunzătoare a topiturii sunt adesea singurele care ridică probleme în practică. Nivelul metalului din oală nu trebuie să scadă până la punctul în care metalul de sub suprafață pătrunde în gâtul de gâscă.

Defecte de suprafață ale turnării sub presiune

Tururi de aur.

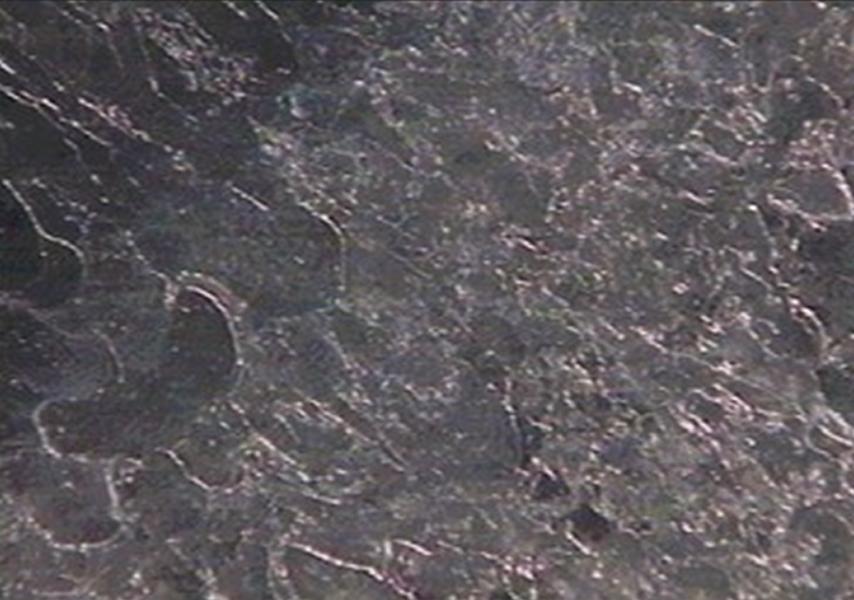

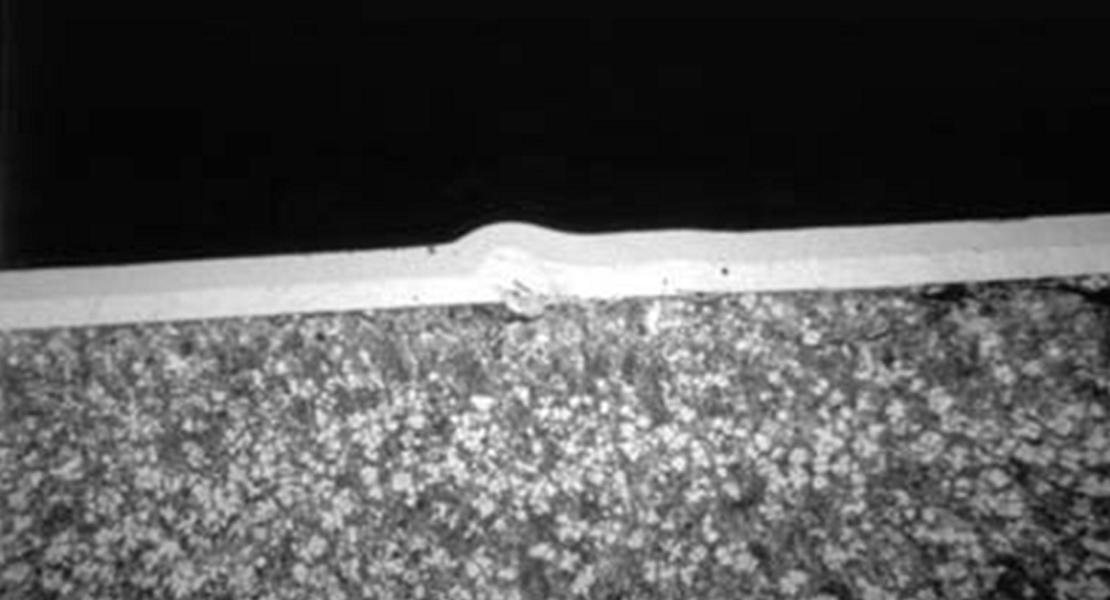

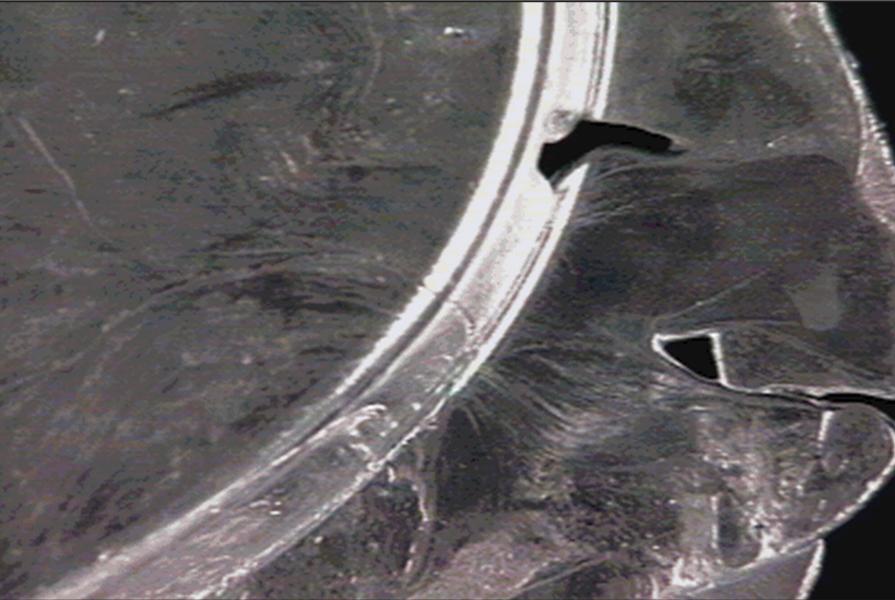

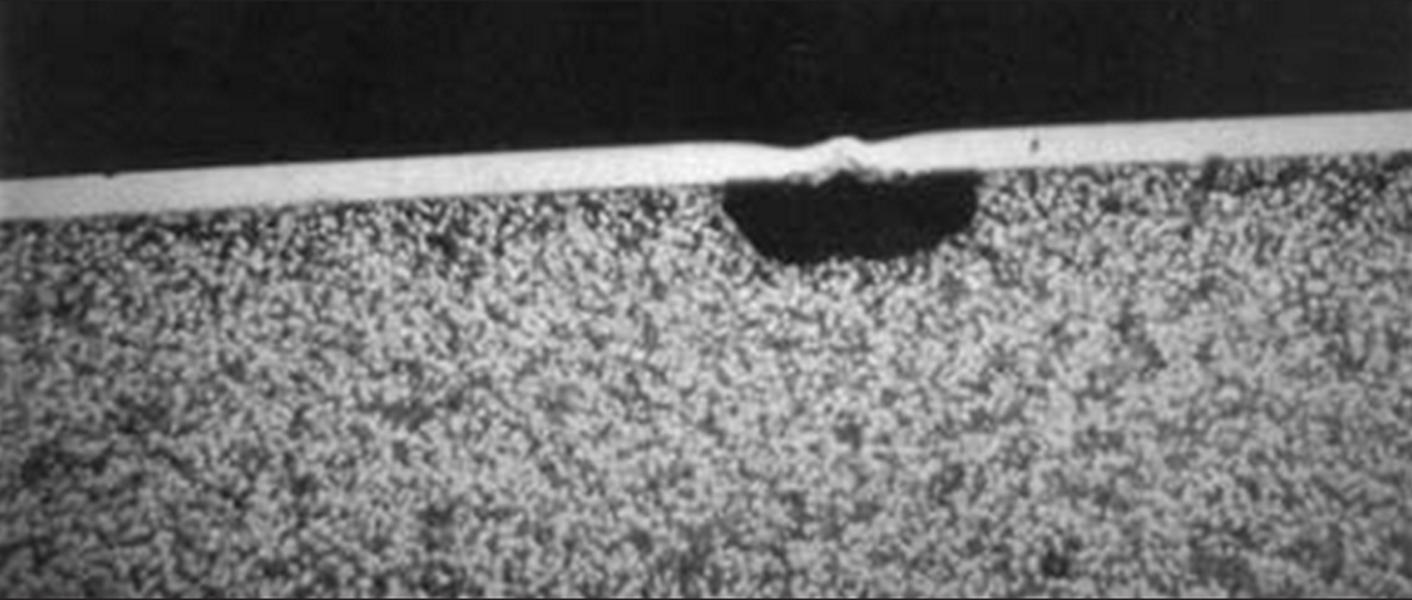

Acest defect (cunoscut și sub numele de flowmarks sau cold flow) apare atunci când fluxurile de metal care s-au pre-solidificat în contact cu matrița nu sunt retopite înapoi în masa piesei turnate atunci când ajunge metal suplimentar. Suprafața apare ca o canelură neuniformă cu efect de solzi de pește, a cărei adâncime variază în funcție de severitatea turului (figura 6). Secțiunea transversală prezintă trăsătura definitorie a unei răsturnări la rece, și anume măsura în care fractura de suprafață continuă orizontal și generează o discontinuitate subterană (figura 7).

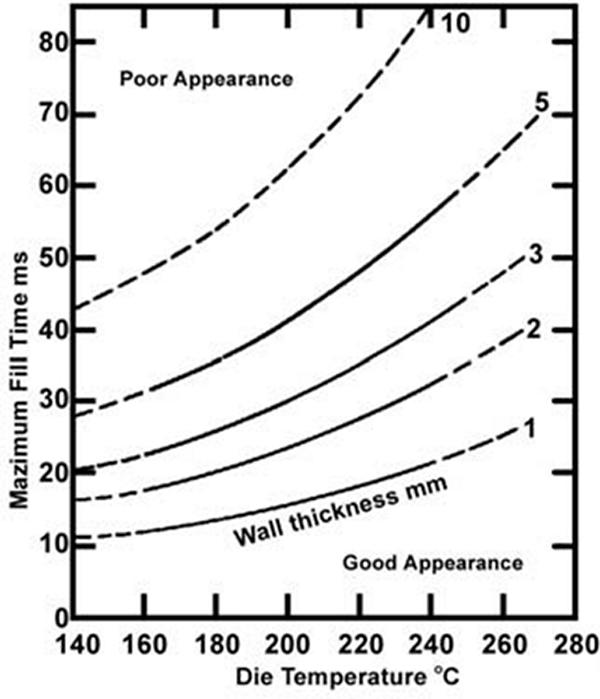

Rupturile la rece degradează aspectul pieselor turnate și cauzează probleme cu viitoarele proceduri de finisare, în special galvanizarea, ducând la defectarea acoperirii. În cazul în care sunt severe, rupturile pot afecta ductilitatea piesei turnate. Timpul de umplere a cavității și temperatura matriței sunt principalii parametri de turnare care influențează producerea de lapsuri reci. Caracteristici mai puțin importante sunt modelul de curgere, distanța de curgere, viteza metalului, suprafața matriței și temperatura metalului. Grosimea piesei turnate este esențială. Rupturile sunt mai frecvente în cazul pieselor turnate cu secțiune subțire.

A fost determinată legătura dintre aspectul suprafeței, grosimea peretelui, temperatura matriței și timpul de umplere. Predictorul de suprafață (figura 8) poate fi utilizat pentru a determina timpul maxim de umplere a cavității și temperatura minimă a matriței care vor avea ca rezultat o suprafață electroplacabilă. Dacă piesa urmează să fie vopsită, sunt acceptabile timpi de umplere mai lungi și temperaturi ale matriței mai scăzute. O suprafață texturată pe matriță poate crește timpul maxim de umplere cu 50%.

![]()

Câteodată vor apărea lapsuri chiar dacă matrița este fierbinte și timpul de umplere a cavității este scurt. când se întâmplă acest lucru acestea sunt de obicei asociate cu un model de curgere turbionară care a blocat gazul. Contrapresiunea exercitată de gaz la a sfârșit de cavitate umplere încetinește a înconjurătoare metal aburi și prin urmare produce a condiții necesare pentru locale poală formare. În aceasta caz, acesta va să fie necesare pentru reduce a aer prins în capcană în a muri (a se vedea secțiunea privind porozitatea) sau modificați modelul de umplere pentru a preveni formarea unor astfel de lacune.

Laminare

Laminările sunt foi de metal suprapuse care se întind pe o suprafață mai mare și într-un mod mai uniform decât lapsurile la rece. Ele pot apărea atunci când există probleme cu sistemul de injecție al mașinii, ceea ce duce la umplerea matriței într-o serie de impulsuri. O laminare se formează și în cazul în care cursa primei etape este prea lungă, astfel încât primul metal care intră în cavitate se deplasează lent și îngheață.

Misrun

Dacă matrița este prea rece și timpul de umplere este prea lung, nu se va realiza o turnare completă. Metalul se va solidifica complet înainte ca cavitatea să fie umplută și se va produce o funcționare greșită (figura 9). Zonele mici de formare incompletă, de exemplu la capetele aripioarelor sau în centrul vârtejurilor, pot fi cauzate de gazul prins care împiedică metalul să umple complet cavitatea. Dacă se depășește capacitatea de injecție a mașinii, atunci "injecția scurtă" va cauza o eroare de execuție.

Împușcat sau împroșcat

Ca și lapsurile, acestea sunt rezultatul pre-solidificării, dar aspectul și cauza sunt diferite. Defectul poate fi pur de suprafață, unde produce o textură aspră, sau poate fi încorporat ca un "includerea aliajului" (figura 10). Modelul "fotografii" sunt globule de aliaj care au fost pulverizate din fluxul principal de metal și nu au fost adsorbite ulterior.

Pulverizarea poate proveni din impulsul pe măsură ce primul metal curge prin poartă sau poate fi formată din vârtejuri care se curbează de pe marginea fluxului de metal. Acesta este motivul pentru care stropii apar de obicei aproape de poartă. Uneori, stropii sunt atât de slab legați de piesă încât o parte rămân în urmă la ejectare. Acest material va forma apoi "incluziuni" în următoarea piesă turnată.

Creșterea temperaturii matriței ar trebui să îmbunătățească situația, dar soluția principală va fi modificarea porții astfel încât să se obțină o umplere frontală mai solidă.

Acestea depresii în a turnare suprafață sunt mai puțin comune în zinc aliaj decât unele altele metale și mult mai puțin problematică decât în cazul pieselor turnate din plastic. Cauza este aceeași contracție de solidificare care este forța motrice pentru formarea porozității. O secțiune locală grea prezintă mai degrabă o scurgere superficială decât un por intern atunci când distribuția temperaturii este astfel încât centrul de căldură este aproape de o suprafață. Contracția finală trage apoi în jos pielea solidă slabă de turnare pentru a forma o depresiune (figura 11).

În aliaje precum ZA-27, aspectul poate fi diferit. Aici defectul este pe o suprafață mai largă și pare înghețat. Intervalul lung de îngheț a modificat comportamentul, astfel încât, în loc de o scufundare definită, contracția a drenat suprafața lichidului eutectic și a lăsat-o rugoasă și semiporoasă.

Soluțiile de proces sunt aceleași ca cele prezentate la porozitatea de contracție. În cazul în care acest lucru este posibil, ar trebui efectuată o reproiectare a turnării pentru a reduce punctul fierbinte.

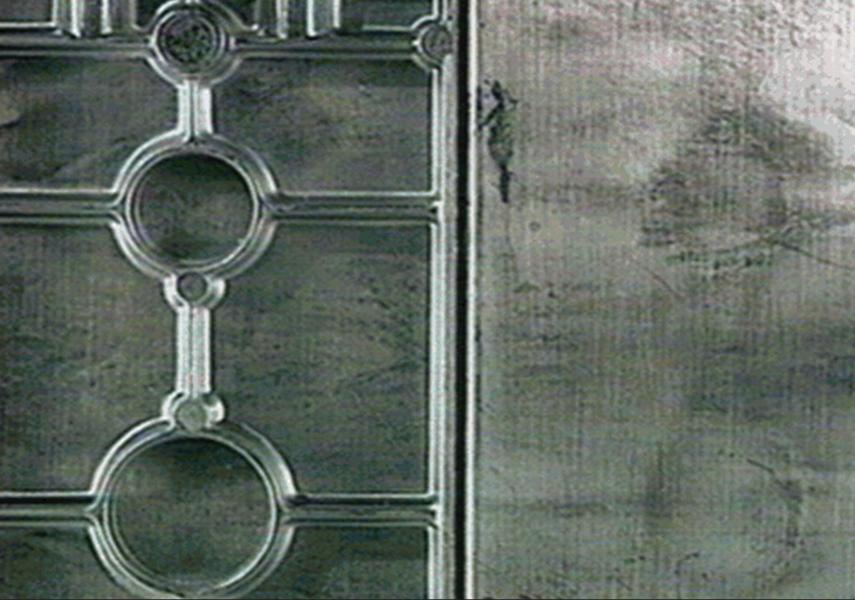

Lacuri

Un lac este o treaptă largă în suprafața de turnare cu o înălțime a treptei de numai 5 până la S0 micrometri. Acesta devine foarte vizibil pe componentele care sunt ulterior lustruite și placate, unde produce un efect de ondulație nesatisfăcător (figura 12).

În ciuda intensiv investigație, a cauza, și prin urmare a remediu rămășițe evaziv. Acolo este dovezi că termenul "lac" pot fi atribuite două defecte de același aspect, Când sunt secționate, unele lacuri prezintă o microstructură diferită sub lac față de cea din grosul piesei turnate sau de suprafața înconjurătoare. Lacurile de acest tip par a fi asociate cu o solidificare locală timpurie, iar remediile luate pentru lacurile reci pot fi benefice.

Cu toate acestea, alte lacuri nu prezintă nicio modificare microstructurală. În plus, în cazul pieselor turnate subțiri, nu este neobișnuit ca defectul să treacă prin grosime, existând o depresiune pe o parte și o zonă ridicată pe cealaltă. De fapt, piesele turnate au fost îndoite cu câteva zeci de microni. Acest lucru indică faptul că lacul s-a format atunci când turnarea era solidă și este tentant să se speculeze cu privire la contracția reținută care produce o "cutie de ulei" distorsiune.

Este destul de clar că defectul este legat de căldură și reflectă probabil gradienții de temperatură din interiorul sculei.

Bășici

Tăierea acestor protuberanțe cu suprafață netedă dezvăluie centrul lor gol. Veziculele sunt cauzate de expansionarea gazului de înaltă presiune prins în porii de gaz care umflă pielea de suprafață a piesei turnate (figura 13). Veziculele se formează atunci când aliajul este prea slab pentru a conține forțele generate de gazul intern, când a turnarea este prea fierbinte. Veziculația este prevenită prin reducerea temperaturii piesei turnate la ejecție.

Acest lucru se realizează prin creșterea răcirii matriței și/sau a timpului de răcire a matriței. Formarea bulelor va fi atenuată prin reducerea cantității de aer prins (a se vedea secțiunea privind porozitatea gazului) și prin utilizarea unei viteze mari a porții pentru a rafina dimensiunea porilor gazului.

Fisuri

Fisurile de suprafață pot avea două cauze principale. Prima formă, care este frecvent întâlnită la schimbările de secțiune, este ruptura la cald, în care tensiunea locală ridicată indusă de contracția limită în apropierea punctului de topire a condus la o fractură intergranulară. Al doilea tip apare atunci când piesa turnată se blochează în matriță, rezultând presiuni semnificative la ejecție. Aceste fisuri sunt de obicei mai puțin intergranulare și mai drepte decât cele cauzate de rupturile la cald.

Ruperea la cald este mai vizibilă în aliajele cu interval lung de îngheț, cum ar fi ZA-27, și se datorează în principal formei componentei. Răcirea locală a regiunii afectate poate fi benefică. (Pentru mai multe informații, a se vedea secțiunea privind lingourile).

Fisurarea prin ejecție ar trebui abordată inițial prin eliminarea oricăror probleme ale matriței, cum ar fi decupajele, conicitatea inadecvată și suprafețele rugoase. Dacă se reduce temperatura matriței și se mărește perioada de răcire, piesa turnată va fi mai puternică și, prin urmare, mai capabilă să reziste forțelor de ejecție. Cu toate acestea, în cazul în care lipirea este cauzată de contracția piesei turnate pe matriță, cum ar fi o gaură în știftul central, ejectarea timpurie pentru a reduce contracția poate fi benefică. Pentru a fi eficient ca agent de separare, spray-ul de matriță trebuie să acopere în mod adecvat fața matriței.

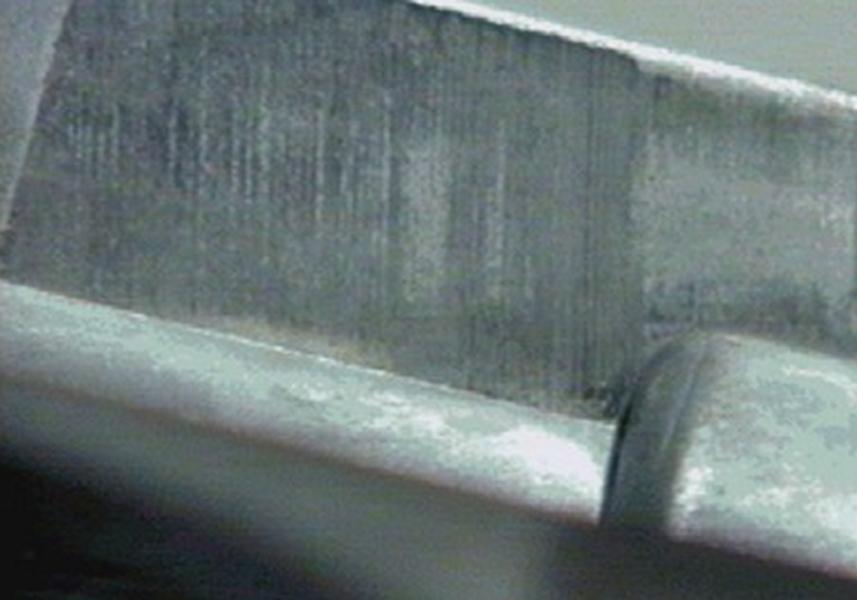

Tragere Mărci

Frecarea dintre piesă turnată și matriță în momentul în care componenta este ejectată cauzează urme de-a lungul liniei de tragere (a se vedea figura 14). Urmele de târâre sunt cauzate de un tiraj insuficient, de dedesubturi și de rugozitatea suprafeței, precum și de pulverizarea inadecvată a matriței. Este imposibil să se evite orice zgârietură atunci când piesa turnată se contractă strâns împotriva componentei. În aceste cazuri, este necesară conicitatea cea mai mare posibilă, precum și optimizarea timpului (temperaturii) la care este ejectată piesa turnată.

Distorsiune

Piesele turnate îndoite, adâncite sau străpunse de știfturile de ejecție, apar atunci când piesa turnată este prea slabă pentru a rezista forțelor de ejecție (figura 15). În primul rând, trebuie să se verifice dacă matrița prezintă subtăieri, un tiraj insuficient și o suprafață rugoasă. Problema poate fi apoi controlată prin scăderea temperaturii la care este ejectată piesa turnată. Acest lucru se realizează prin scăderea temperaturii matriței și/sau prin creșterea timpului de răcire a matriței.

Eroziune

Eroziunea produce uzură și cavități pe suprafața matriței care pot cauza urme pe piesă și probleme de ejecție. De asemenea, reduce durata de viață a matriței. Aliajul topit uzează fizic matrița în locurile în care fluxul de metal lovește matrița la viteză mare. Uzura poate apărea, de asemenea, în punctele în care metalul la viteză mare produce vârtejuri și cavități hidraulice. În ambele cazuri, reducerea vitezei metalului va reduce cantitatea de eroziune. Eroziunea este redusă și prin scăderea temperaturii matriței. Este mai probabil să apară în matrițele care sunt temperate la partea moale a intervalului de duritate.

Căldură Verificare

Un model de pavaj nebun de aripioare pe suprafața piesei turnate se datorează ruperii suprafeței matriței (verificare termică). Cauza este stresul de suprafață indus de ciclul de temperatură care are loc pe măsură ce se realizează fiecare piesă turnată. Severitatea stresului depinde de temperatura de topire a aliajului. Având în vedere că aliajele de zinc au temperaturi de topire scăzute, acest defect este rar și se întâlnește numai la matrițele care au produs milioane de piese turnate.

Lipire

Este vorba despre acumularea pe suprafața matriței a unui strat de aliaj care aderă atât fizic, cât și chimic. Turnarea este marcată în cazul în care pielea lipită este smulsă la ejectare, iar adâncitura produsă de acumularea de strat duce, de asemenea, la marcarea turnării. Lipirea este mai probabilă atunci când vitezele porții sunt mari și matrița temperatură este înalt. Mori spray trebuie să fie adecvate în comandă pentru produc a de protecție strat pe a oțel suprafață.

Acumulările cauzate de lipire sunt dificil de îndepărtat de pe matriță. Acest lucru le deosebește de acumulările datorate excesului de spray de matriță care, de obicei, poate fi șters.

Flash

Atunci când metalul pătrunde între fețele de contact ale pieselor matriței și jumătățile matriței, se formează straturi subțiri de extrane- ous material sunt stânga pe a turnare (cifră 16). La preveni aceasta a matrițe trebuie să fie puternic construit și perfect eliminat.

Chiar și în acest caz, devierile termice pot duce la deschiderea golurilor la temperatura de funcționare. Dacă forța de blocare a mașinii este inadecvată pentru dimensiunea piesei turnate, matrițele se vor desface și se vor forma zone extinse de strălucire. Reducerea presiunii asupra metalului va reduce probabilitatea ca matrițele să se fisureze. De asemenea, creșterea timpului de umplere, reducând astfel temperatura metalului în momentul în care acesta ajunge la linia de despicare, va reduce penetrarea între fețele în contact.

Dimensionale Consistență

Întreaga problemă a toleranțelor dimensionale este tratată pe larg într-un alt capitol al acestui manual. Ea este menționată aici deoarece neconformitatea poate fi considerată un defect de turnare.

Reproductibilitatea dimensiunii unei piese turnate, lovitură după lovitură, este aproape exclusiv o funcție a constanței temperaturii. Factorul care are cel mai mare efect este temperatura piesei turnate în momentul în care aceasta este ejectată din matriță. StabilitateasPrin menținerea acestei temperaturi se îmbunătățește reproductibilitatea dimensională și se facilitează respectarea toleranțelor strânse.

Din cauza efectelor de îmbătrânire metalurgică, va exista o ușoară contracție în timp după turnare. Cantitatea este mică și reproductibilă și reprezintă o problemă doar în cazul componentelor cu toleranțe foarte stricte. Un tratament termic la temperatură scăzută, de obicei câteva ore la 95°C, poate fi utilizat pentru a stabiliza turnarea, dacă este necesar.

Triming și Rochieîng

Generalități probleme în aceasta zonă de a producție funcționare sunt inacceptabil schimbare de contur datorate pentru peste- îndepărtarea metalului și deformarea datorată manipulării bruște sau problemelor de aliniere.

Rupere Defecte

Porțile subțiri posibile în turnarea aliajelor de zinc fac ca în multe cazuri să se opteze mai degrabă pentru rupere decât pentru tăierea prin presare. Ruperea poate fi manuală sau mecanică în mașinile cu spirală sau cu tambur. O rupere curată depinde de forma și grosimea porții.

Earring

Porțile ușor curbate pot fi rupte, dar tind să lase "urechi" pe piesă turnată atunci când sunt utilizate porți conice. În funcție de design și de direcția de îndoire, chiar și în cazul unei porți drepte, terenul poate fi lăsat în afara piesei turnate.

Break în

Aici, forma porții și direcția de îndoire au condus la intrarea fracturii în piesă, lăsând astfel o adâncitură în piesă.

Linia porții Porozitate

Chiar și atunci când poarta se rupe cu ușurință, rămâne o urmă pe piesă turnată. Metalul expus este diferit de pielea din jurul piesei turnate; este tipic pentru interiorul piesei turnate și poate conține porozități (figura 17). Cu cât poarta este mai groasă, cu atât este mai probabil ca această porozitate să fie vizibilă. Cantitatea de linie a porții porosva fi influențată de factorii tratați în secțiunea Porozitate din acest capitol. Chiar și atunci când nu este vizibilă, microporozitatea expusă poate cauza o problemă după acoperire.

Presă Trim Defecte în turnarea zincului sub presiune

Punctaj

Așezarea incorectă a componentei și/sau alinierea incorectă a matriței și spațiile libere pot duce la rărirea laterală a piesei turnate de către matrița de tăiere.

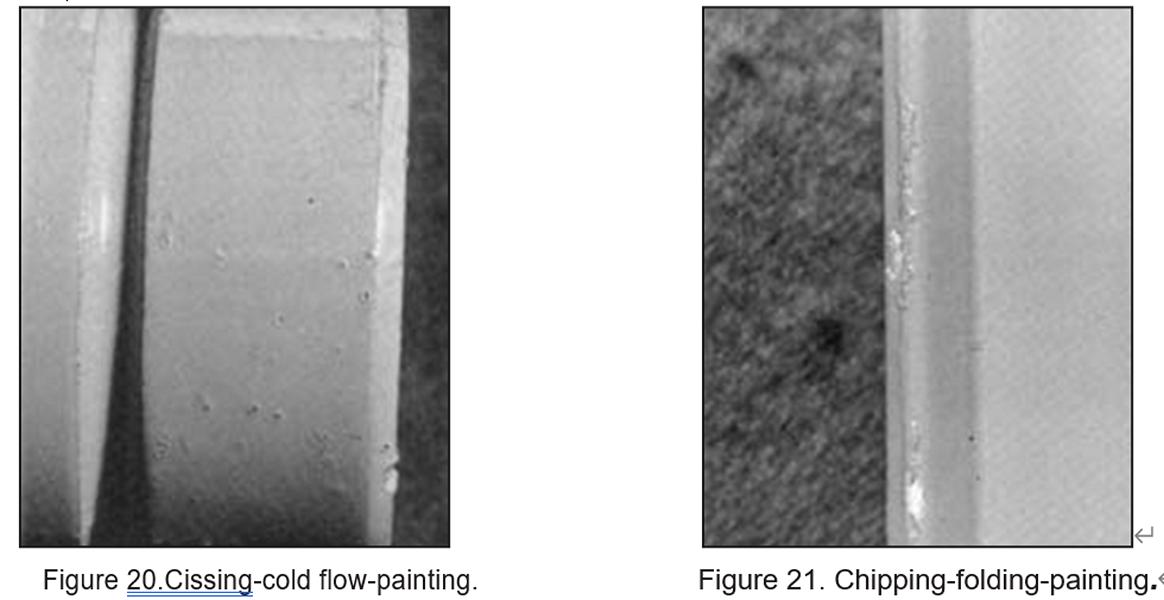

Pliere

atunci când strălucirea este subțire și se întinde doar pe o distanță scurtă, ductilitatea aliajului este astfel încât strălucirea se poate îndoi mai degrabă decât să fie tăiată. Rezultatul este un pliu subțire de metal pe suprafața componentei. În cazul în care acest lucru reprezintă o problemă, poate fi mai bine să se taie în mod deliberat, în loc să se taie fără succes, astfel încât să existe o grosime definită pe care unealta de tăiere să o taie.

Finishing Defecte în turnarea zincului sub presiune

Îndepărtarea excesivă a suprafeței va expune microporozitatea. Aceasta poate să nu fie vizibilă, dar va conduce la probleme dacă turnarea este ulterior acoperită.

Barrelling/Vibropolishîng Defecte

Scalare

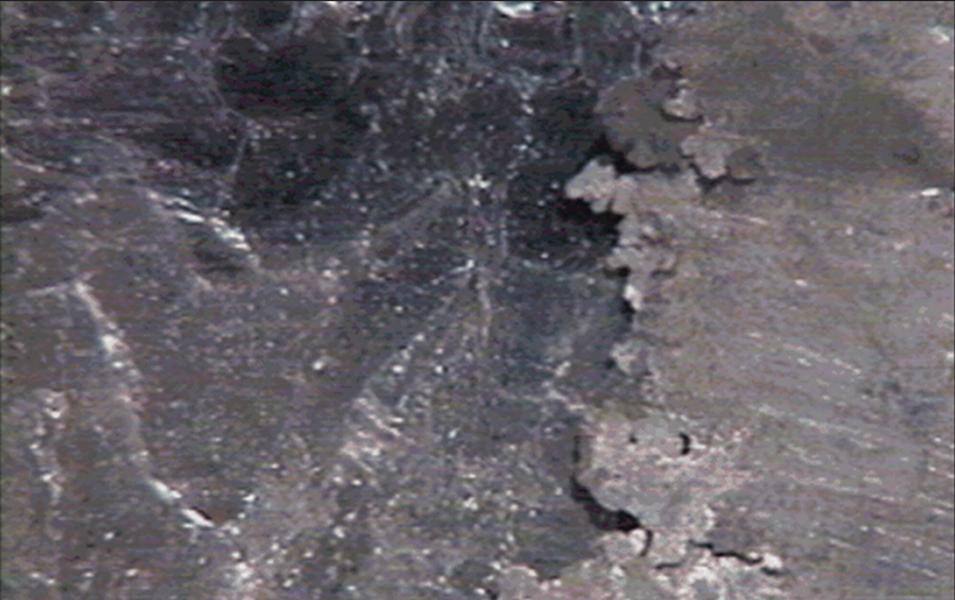

Excesivă tratament de puternic suprapus piese turnate poate plumb pentru a ture ridicare sau devenire complet detașat (figura 18).

Lustruire Defecte

Îndepărtarea excesivă a metalului va expune microporozitatea. Apariția micilor denivelări și a cozilor de cometă se datorează la particulele dure din piesele turnate rezultate din contaminarea cu metal. La fel ca în cazul barilării și vibroșlefuirii, tacțiunea de lustruire ascunde doar defectele de suprafață, cum ar fi lacunele. Discontinuitatea de bază este încă prezentă și poate cauza probleme mai târziu.

Prelucrare și asamblare Defecte în turnarea zincului sub presiune

Instrument Purtați

Uzura rapidă a uneltelor de tăiere se poate datora particulelor dure din aliaj rezultate din contaminarea topiturii. Uzura și ruperea pot fi cauzate și de pătrunderea sculelor în pori mari de gaz sau de contracție. Evitarea porozității este tratată în secțiunea Turnare.

Expus Porozitate

Îndepărtarea pieliței de suprafață sănătoase poate expune porozitatea pe fețele prelucrate, de exemplu pe flanșe sau pe găuri. Controlul porozității este tratat în secțiunea Turnare.

Fracture

Operațiunile de nituire și îndoire sunt frecvent utilizate pentru asamblarea turnare aliaj de zincs. În cazul în care niturile și urechile turnate nu sunt bine realizate, pot apărea fracturi ale acestor elemente. Suprafețele trebuie să fie lipsite de falduri și fisuri excesive (a se vedea secțiunea Turnare). Procesul de îmbătrânire care are loc după turnare afectează ductilitatea. Acesta este de cel puțin trei săptămâni după turnare. Ductilitatea aliajului este mult crescută prin deformare la temperaturi moderat ridicate.

Pudră Coating zinc turnare sub presiune defecte

În această secțiune sunt examinate defectele care apar în timpul acoperirii și la acoperirea în exploatare. Numai cele defecte cauzate de defecte în a turnare sunt acoperit. A mai mult complet acoperire, care include defecte în haina în sine, este dată în broșurile "Placarea matriței de zinc piese turnate" și "Acoperirea cu pulbere a matriței de zinc piese turnate" care au fost publicate de Zinc Development Association, Londra, Regatul Unit.

Distorsiune

Rezistența aliajului de zinc scade cu temperatura, astfel încât la temperaturile de vopsire este destul de slabă și chiar și temperatura băii de placare are un anumit efect. Prin urmare, dacă piesele turnate nu sunt bine susținute sau dacă dispozitivele exercită o forță de arc prea mare, piesele turnate vor fi deformate. deformarea poate apărea, de asemenea, din cauza atenuării tensiunilor de turnare. Răcirea rapidă în timpul turnării poate bloca tensiunile cauzate de contracția diferențială. Nivelul de tensiune depinde în mare măsură de forma componentei.

Irregular Surface

Aspectul de solzi de pește al lacurilor reci se va vedea prin stratul de placare și, dacă este sever, se poate vedea și prin stratul de vopsea mai gros. Limitele lacurilor vor apărea sub forma unei ondulații pe suprafața placată sau vopsită. Cauzele și remediile acestor defecte sunt prezentate în secțiunea Turnare.

Platîng Defecte în turnarea zincului sub presiune

Bășici

Bășicile din electroplacă sunt un defect de turnare (bășicile și alte defecte pot fi cauzate și de probleme legate de procesul de placare) și sunt cauzate de prinderea solului, a gazului și a soluțiilor de placare în imperfecțiunile de suprafață. Formarea de gaz în spatele acoperirii impermeabile va determina formarea de bășici și chiar spargerea acesteia. Expansiunea cauzată de produsele de coroziune produse de reacția dintre soluțiile de turnare și cele corozive prinse va avea un efect similar.

Dacă prinderea este cauzată de răsturnări la rece, atât suprafața de turnare, cât și placa se pot ridica. Rețineți că faldurile cauzate de curbarea blițului pe suprafață vor produce probleme identice cu cele ale lipiturilor. Dacă este pusă în funcțiune, deteriorarea stratului placat va duce la coroziune. (Figurile 7, 19.)

Piesele turnate care au o suprafață cu depuneri la rece sau o suprafață în care au fost expuse porozități sau microporozități, pot produce bășici în stratul placat. Detalii privind aceste defecte sunt prezentate în secțiunile Turnare și Pregătire.

Paint Defecte în turnarea zincului sub presiune

Bășici

Veziculele de pe suprafața vopsită a unei piese turnate pot fi de două tipuri. Este esențial să se facă distincția între ele, deoarece acțiunile corective necesare sunt diferite.

Veziculele de dimensiuni moderate care pot apărea pe părți opuse ale piesei turnate sunt generate de porozitatea gazului din interiorul piesei turnate (figura 13). Acest lucru poate fi verificat prin răzuirea stratului de vopsea sau tăierea veziculei. Este vorba despre o bășică de gaz dacă defectul se află mai degrabă în turnare decât în vopsea. Problema apare deoarece aliajul de zinc este slab la temperaturile de încălzire a vopselei, cauzând umflarea piesei turnate din cauza gazului la presiune ridicată din interiorul porilor.

Temperatura de coacere este esențială, iar dacă procedura permite o varietate de circumstanțe, ar trebui aleasă opțiunea de coacere mai lungă, dar la o temperatură mai scăzută. Piesele turnate care vor fi coapte la temperaturi ridicate (200°C) trebuie să conțină o cantitate minimă de gaze captive, care să fie fin dispersate.

Bășicile mai mici sunt cauzate de gazul care se ridică de pe suprafața de turnare și rămâne prins în pelicula de vopsea. Uneori gazul scapă, dar vopseaua care se solidifică este prea dură pentru a reconstitui o suprafață netedă, rezultând o vezicula ca un vulcan în miniatură (figura 20). Pentru a evita aceste probleme, turnarea trebuie să fie lipsită de discontinuități de suprafață care ar putea reține gazul și solul, cum ar fi lacunele reci, pliurile și porozitatea vizibilă. Coacerea înainte de adăugarea stratului organic va permite piesei turnate să expulzeze gazul și să rezolve problema.

Spart Vopsea

Desprinderea vopselei poate fi cauzată uneori de un defect de turnare sau de o manipulare necorespunzătoare după aplicarea vopselei. În cazul în care un pliu (de exemplu, un bliț îndoit) este vopsit și apoi supus unui impact, acesta se poate rupe, dezvăluind suprafața de bază neacoperită.

Manipulare, depozitare și ambalare

Manipularea necorespunzătoare poate duce la deteriorarea suprafeței sau la deformarea turnare sub presiune. În cazul uneltelor cu mai multe cavități, ar putea fi eficiente pentru asigurarea suportului legăturile turnate între componentele fragile. Gradul de deteriorare a suprafeței care poate fi acceptat este determinat de cerințele de calitate și de acoperirea utilizată.

Atunci când piesele turnate goale urmează să fie depozitate pentru orice perioadă de timp, acestea trebuie să fie uscate. Condițiile umede favorizează apariția ruginei albe și a coroziunii de suprafață. În cazul în care apa de stropire a matriței sau apa de stingere s-a degradat, ducând la dezvoltarea de compuși acizi, coroziunea poate fi mai severă. Piesele turnate trebuie să fie acoperite sau vopsite cât mai curând posibil după turnare și lustruire pentru a reduce riscul de contaminare a suprafeței.

Piesele turnate trebuie ambalate în materiale uscate, deoarece cartonul umed creează acizi care deteriorează și înnegresc piesele turnate din zinc.

0 Comentarii