22 Common aluminum die casting defects and solutions

Aluminum die casting sau Turnare sub presiune înaltă (HPDC) is a manufacturing process that makes complex aluminum alloy parts with good precision and surface finish. Nevertheless, the process is susceptible to various defects, which may impair the quality, durability, and final product functionality. This means that the die casting defects should be identified, analyzed, and mitigated to attain efficiency. Besides this, it will also minimize product waste and sustain its integrity.

So, this article covers the 22 most common die-cast defects in aluminum or zinc die casting parts. We will also discuss their causes, and solutions to minimize or eliminate the zinc or defecte de turnare sub presiune a aluminiului.

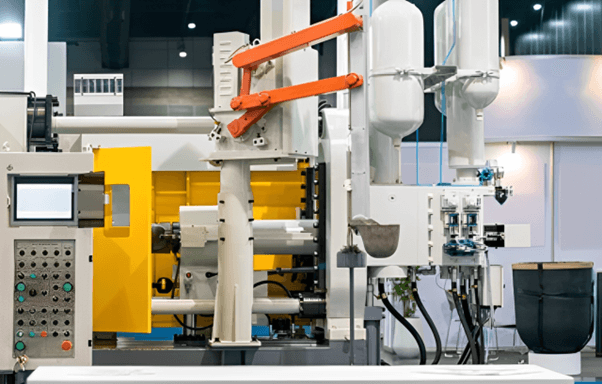

What is Aluminum Die Casting or HPDC?

Aliajul de aluminiu, magneziu sau zinc topit este injectat într-o matriță de oțel (matriță) sub presiune ridicată. matrița pentru această turnare sub presiune se numește matriță de turnare sub presiune sau high pressure die casting mold. This process helps mass production of complex alloy components, excellent dimensional accuracy, and surface finish. However, defecte de turnare sub presiune a aluminiului can occur because of the highly pressurized and high-speed conditions, as a result of improper machine settings, material properties, or die design flaws.

Parametrii cheie ai procesului care afectează formarea defectelor

Here are some of the key parameters that cause aluminium die casting defects during the high-pressure diecasting process;

- Viteza și presiunea de injecție: Vitezele mai mari produc turbulențe care duc la blocarea aerului, ceea ce reprezintă un defect; presiunile de injecție crescute pot duce, de asemenea, la turbulențe.

- închidere la rece; contracție; și porozitate: Poate apărea din cauza temperaturilor incorecte.

- Un control termic necorespunzător ar putea duce la apariția de puncte fierbinți sau fisuri.

- Defecte legate de gaze: Aerisirea și lubrifierea cauzează defecte legate de gaze, în timp ce lubrifierea cauzează probleme de aderență.

Procesul de lucru al turnării sub presiune de înaltă presiune (High-Pressure Die Casting)

During high-pressure aluminum die casting processes, molten metal receives high-pressure injection into steel dies for manufacturing metal alloy parts. This method creates complex objects that have both fine precision and powerful mechanical capabilities as well as beautiful surfaces in a quick process.

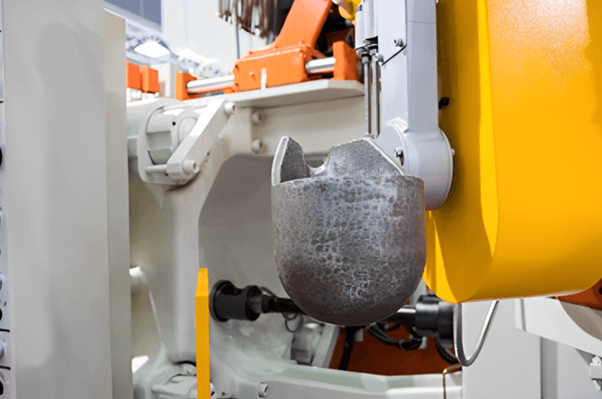

- Pregătirea și lubrifierea matrițelor: Prima etapă include preîncălzirea matriței înainte de aplicarea unui strat de lubrifiant pentru a evita lipirea și a permite îndepărtarea fără probleme.

- Injectarea metalului topit: Un manșon de injecție umple metalele topite, cum ar fi aluminiul, magneziul sau zincul, înainte de a aplica o presiune ridicată de injecție între 1000-20000 psi pentru a alimenta cavitatea matriței.

- Umplere și solidificare: Metalul formează un flux uniform prin umplerea rapidă a cavității matriței. Sunt necesare câteva secunde pentru ca metalul să se întărească, deoarece funcționează procesul de răcire a matriței.

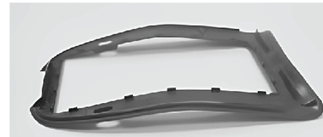

- Ejectarea piesei turnate: Turnarea întărită părăsește matrița atunci când știfturile de ejectare lovesc cu un impact minim care provoacă o distorsiune minimă a suprafeței turnate.

- Tundere și finisare: Materialul în exces este tăiat, iar piesele au nevoie de lucrări de finisare suplimentare, cum ar fi prelucrarea, lustruirea și acoperirea suprafeței, atunci când este necesar.

- Inspecția calității: Inspectorii de calitate examinează piesele turnate prin mai multe metode pentru a detecta fisurile de porozitate și erorile de execuție înainte de a proceda la îndepărtarea matriței. Inspecțiile vizuale combinate cu analiza cu raze X și testele de presiune evaluează calitatea și performanța operațională a produsului.

20 de tipuri de defecte comune de turnare sub presiune înaltă.

The root cause of high-pressure die-casting defects can be poor process parameters, poor material quality, or suboptimal die design. Below are 22 common aluminum die casting defects, the root cause of problems, and possible solutions.

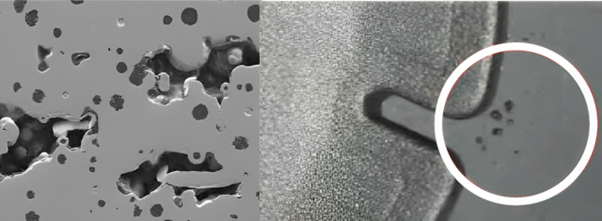

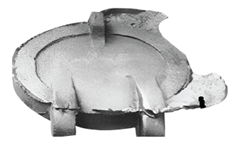

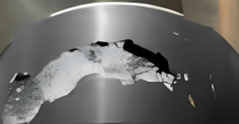

1. Porozitatea

Golurile, cavitățile sau bulele mici din interiorul piesei turnate, care reduc rezistența mecanică și durabilitatea, sunt cunoscute sub numele de porozitate. Aceste goluri pot reduce rezistența componentei și capacitatea acesteia de a rezista la sarcini mecanice. Așadar, din motive estetice, dacă porozitatea este aproape de suprafață, aceasta poate cauza probleme, iar porozitatea internă ar putea duce la defectarea sub presiune.

Die casting defects causes:

- Prinderea aerului din cauza fluxului turbulent al metalului

- Ventilație inadecvată sau probleme de vid

- Excesul de lubrifiant sau umiditatea excesivă conduce la evoluția gazelor

- Control necorespunzător al presiunii în timpul solidificării

Prevenire și soluții

- Minimizați cantitatea de turbulențe prin optimizarea vitezei de injecție

- Sistemele de ventilație și de vidare pot fi, de asemenea, îmbunătățite.

- Utilizați metale degazate și un strat de acoperire bun

- Mențineți temperatura matriței și a topiturii în intervalul adecvat.

2. Închidere la rece (fuziune incompletă)

În cazul în care două fluxuri de metal nu au reușit să fuzioneze în mod corespunzător, o închidere la rece apare ca o linie slabă sau o cusătură pe suprafața piesei turnate. Integritatea structurală este slăbită și este posibilă formarea de fisuri sub presiune mecanică. Închiderea la rece rezultă din cazurile în care metalul topit care curge împreună nu reușește să se unească într-o cusătură.

Die casting defects causes:

- Temperatură scăzută a metalului topit

- Viteză de umplere insuficientă

- Căi de curgere complexe în cazul unui design necorespunzător al matriței

Prevenire și soluții:

- Asigurați fuziunea corespunzătoare a metalului topit prin creșterea temperaturii metalului topit.

- Schimbați designul porții și al canalului pentru o curgere lină a metalului.

- Optimizarea vitezei de injecție pentru umplere completă

3. Defecte de contracție

Shrinkage defects form when the metal contracts during solidification, leaving them inside the metal. Since these die casting defects reduce the density and the strength of the casting, the casting becomes prone to fractures and mechanical failure. Shrinkage normally follows with the casting how solidification proceeds in thicker regions of the casting.

Die casting defects causes:

- Alimentare necorespunzătoare cu metal

- Proiectarea necorespunzătoare a sistemului de gating și a tubului ascendent

- Ratele de răcire neuniforme

Prevenire și soluții:

- Acest lucru implică modificarea designului gatingului și a riserului pentru a asigura alimentarea corespunzătoare

- Utilizați setări optimizate ale temperaturii matriței pentru a controla ratele de răcire

- Utilizați materiale cu caracteristici reduse de contracție la solidificare

4. Bășici

Ridicarea suprafeței de turnare din cauza expansiunii aerului sau a gazelor dizolvate în timpul solidificării. De asemenea, acestea lucrează împotriva finisajului suprafeței și se pot desprinde sau scoroji dacă piesa este ulterior prelucrată sau acoperită. Dacă sunt luate în considerare, bășicile pot cauza defectarea componentei sub presiune sau stres.

Die casting defects causes:

- Aer sau umiditate în cavitatea matriței care este prinsă

- Expansiune excesivă a gazului din cauza temperaturii ridicate a matriței

- Cauza formării gazului din cauza aplicării excesive de lubrifiant

Prevenire și soluții:

- Determinați prima modalitate de îmbunătățire a ventilației matriței, astfel încât aerul blocat să poată ieși

- Reducerea temperaturii matriței și minimizarea duratei ciclului

- Trebuie utilizate cantități controlate de lubrifiant pentru matrițe

5. Greșeli și umpluturi scurte

Turnările incomplete apar din cauza solidificării metalului topit înainte de umplerea completă. Acest lucru duce la componente inutilizabile cu structuri slabe. Acest defect este atât de crucial deoarece prezența sa reduce precizia dimensională și funcționalitatea piesei.

Die casting defects causes:

- Temperatură scăzută a topiturii sau a matriței

- Viteză de injecție redusă

- Proiectarea necorespunzătoare a sistemului de gating

Prevenire și soluții:

- Menținerea unor niveluri optime de temperatură

- Injectați mai repede decât timpul necesar pentru ca pauza să avanseze

- Proiectare pentru o curgere lină a metalului cu poarta și canalul modificate

6. Flash

This die casting defects refer to excess metal that seeps into the die cavity, the metallic thin line at the parting line of the part. It can also cause problems during the final assembly or machining of the part if not removed. In the extreme case, it might indicate die wear, which might increase waste and production downtime.

Die casting defects causes:

- Presiune de injecție excesivă

- Matriță uzată sau nealiniată

- Setări slabe ale forței de strângere

Prevenire și soluții:

- Rezolvarea revărsării prin ajustarea presiunii de injecție

- Suprafețele matrițelor trebuie întreținute și inspectate periodic

- Creșteți forța de strângere pentru a bloca matrița în poziție

7. Lipirea și lipirea matrițelor

Lipirea metalului topit pe suprafața matriței îngreunează ejecția și afectează, de asemenea, finisajul suprafeței. Aceasta poate provoca deteriorarea piesei turnate și a matriței, crescând astfel timpul și costurile de întreținere. Turnarea sub presiune a aluminiului și magneziului, în special, are tendința de a se lipi și de a se lipi (din cauza reactivității acestor metale cu matrițele de oțel).

Die casting defects causes:

- Aderență excesivă din cauza temperaturii ridicate a metalului.

- acoperire sau lubrifiere necorespunzătoare a matriței.

- Compoziție incorectă a aliajului

Prevenire și soluții:

- Acoperirea matriței corecte astfel încât să nu se lipească.

- Optimizarea compoziției metalice pentru o reactivitate redusă.

- Păstrați metodele adecvate de lubrifiere și răcire.

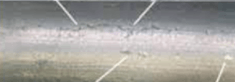

8. Fisuri (fisuri calde și reci)

Fractura apare pe suprafața de turnare sau în interior sub formă de fisuri, distrugând integritatea componentei finite. Tensiunile termice puternice pot provoca fisuri la cald în timpul solidificării, iar fisurile la rece pot apărea după răcire, ca urmare a tensiunilor reziduale sau a manipulării greșite. Defectele nedorite pot deteriora semnificativ durabilitatea piesei turnate și pot duce la defecțiuni mecanice sau termice ciclice. În cazul componentelor purtătoare de sarcină, fisurile reprezintă o problemă deosebită, deoarece integritatea structurală este importantă.

Die casting defects causes:

- Răcirea rapidă provoacă stres termic

- Compoziție slabă a aliajului

- Tensiuni reziduale excesive în turnare

Prevenire și soluții:

- Controlul ratelor de răcire pentru a evita acumularea de tensiuni

- Utilizați aliaje cu proprietăți mai bune de dilatare termică

- Reducerea marginilor ascuțite și a zonelor de concentrare a tensiunilor în proiectarea matrițelor

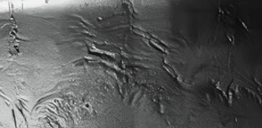

9. Riduri de suprafață și lacune

Aceste falduri neregulate și suprapuse ale metalului apar pe suprafața piesei turnate și își au originea în curgerea neuniformă a metalului sau în solidificarea parțială înainte de umplerea completă. În plus, aceste defecte afectează aspectul estetic al piesei turnate și sunt puncte potențiale de defectare din punct de vedere mecanic. Procesele ulterioare de prelucrare, vopsire sau acoperire pot fi împiedicate din cauza ridurilor de suprafață care ar interfera cu procesul. La rândul său, acesta poate deveni un proces costisitor de refacere sau de respingere.

Die casting defects causes:

- Viteză de umplere insuficientă

- Temperatură scăzută a metalului

- Lipsa de lubrifiere sau starea suprafeței matriței

Prevenire și soluții:

- Optimizarea fluxului și a temperaturii metalului

- pentru a îmbunătăți tratarea suprafeței și lubrifierea matrițelor

- Creșteți viteza de injecție pentru o umplere corespunzătoare

10. Incluziuni de oxid

Atunci când impurități precum oxidul de aluminiu, oxidul de magneziu sau alți contaminanți sunt prinși în metalul topit, aceștia rămân prinși în metalul topit sub formă de incluziuni nemetalice. Acestea slăbesc turnarea și creează zone fragile. Pe lângă aceasta, slăbește turnarea și provoacă riscul de fracturi. Cazurile severe pot cauza defecte în finisarea suprafeței care fac produsul nepotrivit pentru aplicații precum piesele aerospațiale și auto care trebuie să funcționeze cu precizie și rezistență maxime.

Die casting defects causes:

- Manipularea necorespunzătoare a metalului topit

- Material din aliaj contaminat

- Sistem de filtrare insuficient

Prevenire și soluții:

- Utilizați aliaje metalice de înaltă calitate, curate

- Îmbunătățirea tehnicilor de filtrare și degazare

- Reduceți cantitatea de alb luată prin turnare pentru a preveni oxidarea

11. Casting incomplet (filmare scurtă)

Dacă cavitatea matriței nu este umplută, aceasta este o lovitură scurtă, rezultând caracteristici lipsă, margini inegale sau componente subformate. Cu toate acestea, acest defect face ca turnarea să fie inutilizabilă din cauza inadecvării specificațiilor și proprietăților mecanice necesare. Deseori, loviturile scurte apar în zonele cu secțiuni subțiri în care curgerea metalului este limitată, cauzând structuri slabe sau incomplete. Piesele de precizie sunt o sursă bună pentru această problemă din cauza preciziei dimensionale necesare pentru funcționarea și asamblarea corespunzătoare.

Die casting defects causes:

- Presiune de injecție scăzută

- Solidificarea prematură a metalului topit

- Porți sau scurgeri blocate

Prevenire și soluții:

- Creșteți presiunea și viteza de injecție

- Optimizarea temperaturii matriței

- Verificați și curățați periodic sistemul de închidere

12. Defecte de eroziune

Defectele de eroziune sunt defecte induse de metalul topit de mare viteză care lovește continuu anumite zone din matriță, unde este probabil să apară uzuri, suprafețe slăbite și fisuri. Acest lucru duce la rândul său la inconsistențe dimensionale, cauzând înmuierea piesei turnate și scurtarea duratei de viață a matriței. Astfel de eroziuni pot provoca apariția unor găuri sau cavități în piesă, făcând-o inutilizabilă în continuare. În special, acest defect este grav pentru operațiunile cu producții lungi, când uzura matriței devine mai semnificativă.

Die casting defects causes:

- Flux de metal de mare viteză

- Calitatea slabă a materialului matriței

- Lubrifiere insuficientă

Prevenire și soluții:

- Utilizați materiale pentru matrițe călite

- Reducerea vitezei de injecție în zonele critice

- Aplicați lubrifianți de înaltă calitate

13. Verificarea căldurii

Verificarea termică este o situație în care suprafața matriței este lovită de mici fisuri din cauza ciclurilor repetate de încălzire și răcire. Pe măsură ce trece timpul, aceste microfisuri se măresc și pot afecta calitatea pieselor turnate, cu suprafețe rugoase și posibilități de defectare chiar mai scăzute. Verificarea termică scurtează matrița, îi reduce durata de viață și crește timpii morți de producție din cauza întreținerii constante. Cauza este mai frecventă în procesele de turnare sub presiune, care implică fluctuații semnificative de temperatură și o gestionare termică deficitară.

Die casting defects causes:

- Stres termic excesiv

- Selectarea necorespunzătoare a materialului matriței

- Sistem de răcire neadecvat

Prevenire și soluții:

- Utilizați materiale pentru matrițe rezistente la căldură

- Reducerea timpului și a energiei pentru ciclurile de răcire și preîncălzire a matrițelor

- Aplicarea straturilor de protecție pe suprafețele matrițelor

14. Warpage (deformare)

Atunci când piesele turnate se îndoaie sau se deformează din cauza neregularităților de răcire, a tensiunilor interne sau a proiectării necorespunzătoare a matrițelor, acestea se deformează și produc piese care sunt imposibil de asamblat deoarece nu pot respecta precizia dimensională. Deformarea este deosebit de dăunătoare în cazul componentelor cu pereți subțiri sau de dimensiuni mari, unde se produce o contracție diferențială din cauza ratelor diferite de răcire. În industriile de înaltă precizie, cum ar fi industria auto sau aerospațială, multe piese deformate ajung să devină rebuturi, irosind astfel multe materiale și costând foarte mult producția.

Die casting defects causes:

- Ratele de răcire neuniforme

- Proiectare necorespunzătoare a matriței cu grosime neuniformă

- Tensiuni reziduale ridicate în turnare

Prevenire și soluții:

- Optimizarea ratelor de răcire și solidificare

- Modificarea designului matriței pentru o grosime uniformă a peretelui

- Utilizați metode de tratament termic pentru reducerea tensiunilor

15. Defecte de turbulență

Cu toate acestea, acolo unde metalul topit umple cavitatea matriței, inducem turbulențe și modele de curgere neregulate. Aerul prins în material va împiedica distribuția metalului. Aceste defecte se vor forma ca defecte de suprafață sau porozități sau goluri interne găsite în cadrul piesei turnate și vor duce la slăbirea integrității structurale a piesei turnate. Oxidarea a slăbit și degradat în continuare în câteva locuri care s-ar putea rupe.

Die casting defects causes:

- Viteză de injecție excesivă

- Design necorespunzător al alergătorului

- Sistem de grilaj slab

Prevenire și soluții:

- Reglați viteza de injecție astfel încât să existe un flux fluid.

- Îmbunătățirea designului gating-ului și al patinelor

- Efectuați turnarea asistată de vid cu flux controlat.

16. Picătură

Picăturile se pot datora unei varietăți de defecte, inclusiv piese incomplete și alte defecte de cădere, definite ca orice piesă pierdută din cauza pierderii contactului cu matrița sau cu metalul solidificat. În special, în timpul aplicațiilor critice, defectul de crăpare se condensează în slăbirea integrității turnării și în performanțe slabe.

Die casting defects causes:

- Metalul solid întărit pierde contactul cu matrița.

- Lubrifiere insuficientă

- Curgere slabă a metalului

Prevenire și soluții:

- Îmbunătățirea lubrifierii matriței

- Reglarea vitezei de injecție

- Optimizarea designului matriței

17. Scrum

Atunci când metalul topit se oxidează, se formează defecte cunoscute sub numele de defecte de zgură, cu contaminarea consecutivă a piesei turnate. O astfel de scădere a rezistenței și deteriorarea aspectului fac din aceste defecte cauze potențiale ale defecțiunilor mecanice în ultima perioadă de viață.

Die casting defects causes:

- Oxidarea metalului topit

- Turbulențe excesive în timpul turnării

- Materie primă contaminată

Prevenire și soluții:

- Reducerea turbulențelor de turnare

- Utilizați metal curat

- Îmbunătățirea tehnicilor de fluxare

18. Lacrimi fierbinți

Tensiunea reziduală existentă în piesele turnate dezvoltă rupturi la cald din fisuri care se formează din cauza gradienților de răcire dezechilibrați. Aceste defecte formează în special slăbiciuni structurale atunci când aplicația implică sarcini.

Die casting defects causes:

- Ratele de răcire inegale

- Compoziție slabă a aliajului

- Tensiune reziduală ridicată

Prevenire și soluții:

- Optimizarea procesului de răcire

- Utilizați un material de aliaj adecvat

- Îmbunătățirea designului matriței

19. Găuri pentru pini

Găurile se referă la mici tuneluri de gaz încorporate în piesele turnate care scad densitatea și degradează proprietățile mecanice. Formarea acestor defecte duce la scurgeri în cadrul instalațiilor etanșe la presiune.

Die casting defects causes:

- Prinderea gazului în metalul topit

- Niveluri ridicate de umiditate

- Proces slab de degazare

Prevenire și soluții:

- Utilizați tehnici adecvate de degazare

- Reduceți umiditatea în zona de turnare

- Îmbunătățirea ventilației

20. Tăiere și spălare

Suprafața matriței se deteriorează împreună cu structuri slăbite atunci când metalul topit la viteză mare îndepărtează o parte din matriță, creând defecte de tip "tăiere și spălare".

Die casting defects causes:

- Viteza mare a metalului topit

- Proiectare slabă a porții

- Rezistență insuficientă a matriței

Prevenire și soluții:

- Optimizarea sistemului de gating

- Controlul vitezei metalului

- Utilizați materiale de turnare mai rezistente

| Defecte |

Defects causes: |

Soluții |

| Porozitate | Ventilație slabă, viteză mare. | Îmbunătățiți aerisirea, utilizați un aspirator. |

| Închidere la rece | Temperatură scăzută, umplere lentă. | Creșteți temperatura și optimizați gating-ul. |

| Micșorare | Secțiuni groase, răcire neuniformă. | Optimizați răcirea și utilizați înălțătoare. |

| Bășici | Umiditate, degazare slabă. | Degazarea metalului, controlul temperaturii matriței. |

| Rătăciri | Temperatură scăzută, injecție lentă. | Creșteți presiunea, optimizați temperatura. |

| Flash | Presiune ridicată, matriță uzată. | Optimizați presiunea și mențineți matrița. |

| Lipire | Temperatură ridicată, acoperire slabă. | Utilizați acoperiri pentru matrițe, controlați temperatura. |

| Fisuri | Răcire rapidă, aliaj slab. | Optimizați răcirea și modificați proiectarea. |

| Riduri/Lapsuri | Temperatură scăzută, umplere lentă. | Îmbunătățirea lubrifierii și creșterea vitezei. |

| Incluziuni de zgură | Aliaj contaminat, oxidare. | Utilizați metal curat, pentru a îmbunătăți filtrarea. |

| Lovitură scurtă | Presiune scăzută, solidificare timpurie. | Creșteți viteza și curățați gatingul. |

| Turbulență | Viteză mare, gating slab. | Optimizarea vitezei și îmbunătățirea gating-ului. |

| Eroziune | Viteză mare, material de matriță slab. | Utilizați matrițe călite și reduceți viteza. |

| Verificarea căldurii | Stres termic, răcire necorespunzătoare. | Utilizați matrițe rezistente la căldură și optimizați răcirea. |

| Warpage | Răcire neuniformă, stres. | Optimizați răcirea și modificați proiectarea. |

| Picătură | Lubrifiere slabă, slăbirea metalului | Lubrifiere mai bună, reglarea vitezei și optimizarea matriței |

| Scrum | Oxidare, turbulență, impurități | Reducerea turbulențelor, utilizarea de metal curat, îmbunătățirea fluxării |

| Lacrimi fierbinți | Răcire neuniformă, stres ridicat | Optimizarea răcirii, rafinarea aliajului, îmbunătățirea matriței |

| Găuri pentru pini | Captarea gazelor, umiditate | Îmbunătățirea degazării, reducerea umidității, îmbunătățirea ventilației |

| Tăiere și spălare | Viteză mare, mucegai slab | Optimizarea porții, controlul vitezei, consolidarea matriței |

Factori cheie pentru evitarea defectelor de turnare sub presiune înaltă

Major Points to Minimize High-Pressure Die Casting Defects for aluminum, zinc, or magnsium die casting parts.

To reduce die casting defects and achieve high-quality casting parts, the following must be considered by the manufacturers.

1. Optimizarea parametrilor de proces

- De asemenea, acesta controlează viteza și presiunea de injectare pentru un flux de metal lin, fără turbulențe.

- Controlul temperaturii matriței: Controlați temperatura matriței astfel încât să evitați opririle la cald, erorile de execuție și lipirea.

- Preveniți contracția și deformarea: Asigurați-vă că timpul de solidificare este uniform pentru a preveni ambele.

2. Îmbunătățirea calității metalului

- Fără contaminanți și oxidare, aliaje de înaltă calitate.

- Degazare și filtrare: Previne gazele și impuritățile care ar crea porozitate și incluziuni.

- Evitați ieșirea din cuptorul solid: Evitați ieșirea prematură a cuptorului solid și o temperatură de topire.

3. Îmbunătățirea proiectării matrițelor și matrițelor

- O grosime uniformă a peretelui fără concentrare de tensiuni și fără deformare.

- Trecând prin sistemul adecvat de gating & runner & fluxul de metal fără defecte ale turbulenței.

- Aerisire și vid ADEVĂRAT: Reduce porozitatea și previne prinderea aerului.

4. Întreținerea matrițelor și a echipamentelor

- Întreținerea regulată a matrițelor: Evitarea uzurii, eroziunii și fisurilor cauzate de căldură

- Acoperirea și lubrifierea matrițelor: calitate excepțională cu aderență, lipire și defecte de suprafață mai bune.

- Printre altele, nu prezintă sclipiri, închidere perfectă a matriței, aliniere corectă și prindere corectă.

5. Tehnologii inteligente

- Turnarea este apoi posibilă prin turnare asistată de vid pentru a obține integritatea structurală după etanșarea cu aer prins.

- Defectele timpurii sunt detectate mai întâi de senzorii și parametrii adaptivi bazați pe inteligență artificială.

- Simulări de inginerie asistată de calculator (CAE): Determină unde trebuie să fie strivit, întărit și așa mai departe metalul în timpul producției și, prin urmare, previn erorile de proiectare.

3. Tehnici avansate pentru reducerea defectelor

Iată câteva dintre tehnicile avansate de reducere a defectelor în turnarea sub presiune înaltă;

3.1. Turnare sub presiune asistată de vid

Tehnicile avansate de turnare sub presiune asistată de vid includ eliminarea aerului și a gazelor captive din cavitatea matriței înainte de umplerea cu metal. Această metodă va diminua [semnificativ] sau va reduce porozitatea, va crește sau va îmbunătăți rezistența turnării și va [îmbunătăți] finisajul. Într-un mediu cu presiune scăzută în interiorul matriței, metalul topit va curge ușor cu turbulențe și defecte minime în cavitate. Acesta oferă câteva dintre beneficiile sale

- Reduce drastic porozitatea gazului

- Crește proprietățile mecanice ale pieselor turnate

- Crește fluxul de metal și elimină opririle la rece.

3.2. Monitorizarea proceselor în timp real

Utilizarea extensivă a senzorilor avansați și a sistemelor de control al calității bazate pe inteligență artificială pentru ajustarea dinamică a parametrilor de proces în vederea eliminării defectelor de producție. Monitorizarea care are loc în timp real include monitorizarea procesului prin utilizarea senzorilor de temperatură, a senzorilor de presiune și a sistemelor de imagistică pentru detectarea variațiilor.

Datele sunt analizate de algoritmii AI și se fac ajustări automate, imediat, pentru a preveni apariția defectelor. Următoarele sunt diferitele beneficii ale acestui proces:

- Aceasta reduce ratele de rebut și îmbunătățește randamentul.

- Asigură o calitate constantă a turnării

- Aceasta ajută la detectarea rapidă a defectelor înainte de producția finală.

3.3. Îmbunătățirea proiectării și simulării matrițelor

Software-ul CAE permite producătorilor să simuleze și să optimizeze curgerea metalului înainte de producție. Previzionarea locațiilor potențialelor defecte permite inginerilor să modifice designul porților și al canalelor, astfel încât să fie evitate problemele comune, printre altele, cum ar fi derapajele, închiderile la rece și porozitatea. Testarea virtuală a parametrilor de turnare sub presiune poate fi efectuată cu instrumente moderne de simulare, iar costurile de încercare și eroare pot fi reduse. Următoarele sunt beneficiile sale;

- Îmbunătățește eficiența proiectării matrițelor

- Îmbunătățește defectele de turnare și risipa de material.

- Aceasta accelerează dezvoltarea de noi modele de matrițe.

Concluzie

O cerință cheie pentru turnare sub presiune de înaltă presiune este o piață în care aceste defecte de turnare sub presiune înaltă sunt înțelese și controlate, iar piesele de înaltă calitate rezultate sunt produse pe presă cu un consum cât mai mic de materie primă. Producătorii pot crește productivitatea și pot reduce costurile prin abordarea porozității, închiderii la rece, contracției, blisterelor, erorilor de execuție și strălucirii.

Tehnicile avansate, cum ar fi turnarea sub vid, monitorizarea în timp real și proiectarea îmbunătățită a matrițelor pot spori și mai mult fiabilitatea și eficiența mașinilor de turnare sub presiune. Pe măsură ce industria turnării sub presiune continuă să avanseze în optimizarea materialelor și a proceselor. Aceasta are, de asemenea, un impact asupra unei precizii mai mari, a unei sustenabilități mai bune și a unei producții fără defecte.

Întrebări frecvente (FAQ)

- What are the most common high pressure die casting defects in aluminum or zinc casting products?

The most commonly encountered die casting defects in high-pressure die casting are porosity, cold shut, shrinkage, blisters, misruns, flash, and die sticking and soldering. These defects can lead to a loss of mechanical strength, appearance, and functionality of a final product.

- What methods can be used to decrease the porosity of die casting parts?

Putem minimiza porozitatea prin îmbunătățirea ventilației și a vidului, prin echilibrarea vitezei de injecție și a turbulenței, prin menținerea temperaturii topiturii și a matriței în parametri și prin utilizarea metalului topit degazat.

- What is the reason that flash results in aluminum high-pressure die casting parts?

Caracteristicile de apariție a blițului se datorează presiunii de injecție excesive, matrițelor uzate sau nealiniate și forței de strângere insuficiente. Calibrarea corectă a mașinii, împreună cu întreținerea corespunzătoare a matrițelor, pot preveni formarea blițului.

- What effect does die temperature have on die casting defects?

Temperatura defectuoasă a matriței poate cauza mai multe defecte de temperaturi scăzute care produc închideri la rece. De asemenea, provoacă erori de execuție și temperaturi ridicate care produc lipire, blistere și porozitate crescută. O temperatură optimă a matriței duce la o curgere lină a metalului și la o solidificare uniformă.

- How can vacuum die casting be used to reduce die casting defects?

Asistat de vid turnare sub presiune elimină aerul și gazele din cavitatea matriței, reducând semnificativ porozitatea și îmbunătățind curgerea metalului. Îmbunătățește calitatea turnării și integritatea structurală și îmbunătățește durabilitatea generală a produsului.

0 Comentarii