Aluminiul turnat și aluminiul extrudat sunt tipuri de aluminiu fabricate în moduri diferite. În cazul aluminiului turnat, se toarnă metal topit într-o matriță pentru a crea o formă. Aluminiul extrudat este fabricat prin împingerea aluminiului printr-o gaură pentru a crea forme precum tuburile. Aluminiul extrudat este de obicei mai rezistent și are o suprafață mai netedă. Aluminiul turnat poate face forme mai complicate, dar cel extrudat este adesea mai ieftin pentru forme simple

Pentru a selecta materialul potrivit pentru aplicații specifice, înțelegerea diferențelor dintre aluminiul turnat și cel extrudat este importantă. Citiți acest articol pentru a explora metodele lor specifice, aplicațiile, avantajele și dezavantajele, limitările etc.

Ce este aluminiul turnat?

Turnătorii sub presiune realizează piese turnate din aluminiu folosind aliaje de aluminiu topite. Ei injectează această formă lichidă apoi în matrița profilului produsului. Aceste piese sunt ușoare și durabile deoarece turnarea sub presiune le face astfel. Aluminiul turnat poate fi utilizat în mașini, avioane, utilaje și obiecte de uz zilnic.

Aliaje comune de aluminiu

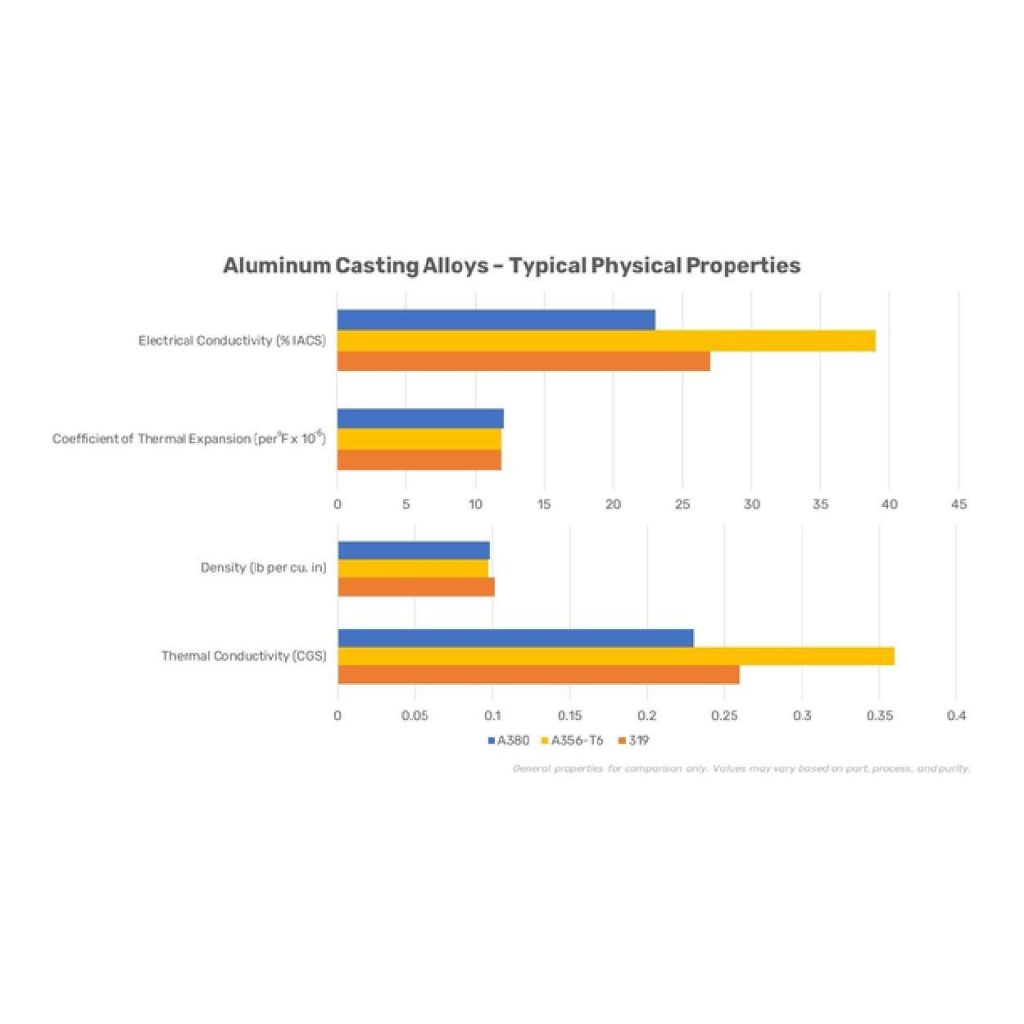

Aliaj A380

Există deja aproximativ 8,5% siliciu și 3,5% cupru prezente în aliajul A380. Acestea există pentru a oferi o bună conductivitate electrică și o densitate mai mică de 2,71 g/cm³. Fluiditatea sa este excelentă. Ele oferă o bună capacitate de turnare pentru a realiza piese cu pereți subțiri și suporturi de motor în turnarea sub presiune înaltă.

Aliaj A356-T6

Acest aliaj are aproximativ 7% siliciu și 0,3% magneziu. Piesele au o rezistență mai bună, atingând o rezistență la tracțiune de 310 MPa atunci când primesc tratamentul termic adecvat. Aceste aliaje au o conductivitate bună. Producătorii îl folosesc în principal pentru roți de mașini și piese aerospațiale prin turnare în nisip.

Aliaj 319

În general, aproximativ 6% din acest metal este siliciu și 3,5% cupru. Acest aliaj este mult mai greu decât altele. Oferă o conductivitate excelentă și are o densitate de 2,76 g/cm³. Acest lucru îl face util pentru blocurile motorului unde rezistența la căldură este importantă.

| Aliaj | Compoziție | Densitate (g/cm³) | Rezistența la tracțiune (MPa) | Conductivitate | Metoda de turnare | |

|---|---|---|---|---|---|---|

| A380 | 8,5% Si, 3,5% Cu | 2.71 | - | Excelentă | Turnare sub presiune înaltă | |

| A356-T6 | 7% Si, 0,3% Mg | - | 310 | Bun | Turnare în nisip | |

| 319 | 6% Si, 3.5% Cu | 2.76 | - | Excelentă | - |

Procese de turnare

Turnare sub presiune de înaltă presiune (High-Pressure Die Casting)

Procesul prin care producătorii toarnă aluminiu topit într-o matriță de oțel la 10-175 MPa este turnarea sub presiune înaltă. Această tehnică funcționează mai rapid și produce piese în 30 de secunde. Este cea mai potrivită pentru piese foarte detaliate, cum ar fi carcasele cutiilor de viteze.

Turnare sub presiune joasă

Acest proces împinge metalul în matriță la 20-100 kPa, ceea ce înseamnă la o presiune mai mică. Procesarea lentă ca aceasta face mai puține bule de aer care reduc defectele. Exemplele lor pot fi roțile din aluminiu care conțin o rezistență îmbunătățită.

Sand Casting

Producătorul toarnă metal topit în matrițe de nisip. Acest proces durează de fapt ore pe piesă. Cu toate acestea, piesele detaliate, cum ar fi carcasele pompelor, pot trece prin acest proces.

Alte metode:

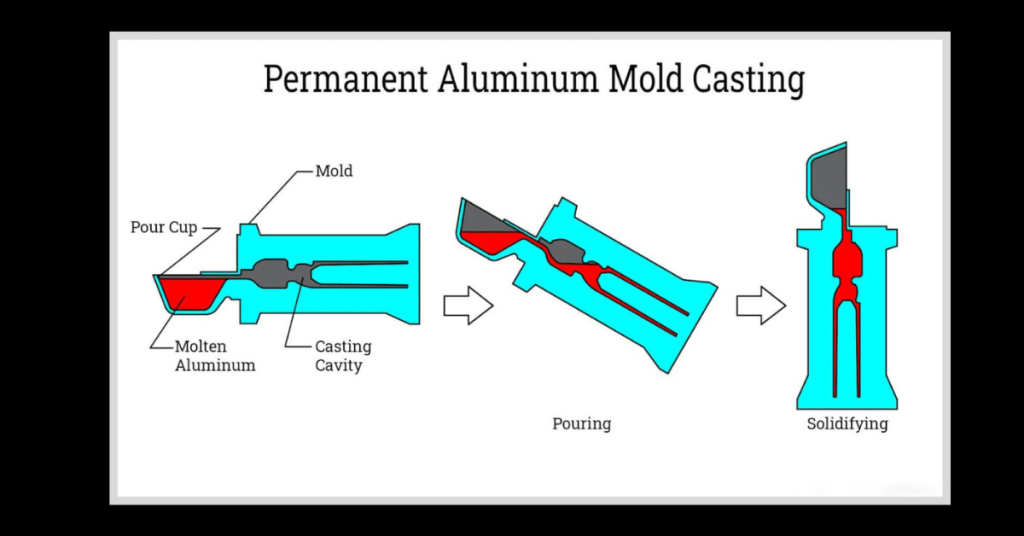

Cel mai utilizat proces nu este doar turnarea sub presiune sau turnarea cu nisip. Acesta include, de asemenea turnare de investiții și turnarea în matriță permanentă. În cazul turnării pentru investiții, producătorii folosesc modele din ceară. Dar pentru turnarea cu matriță permanentă, ei folosesc o matriță din oțel reutilizabilă. Aceste tehnici sunt cele care pot realiza piese declarate de dimensiuni medii, cum ar fi vasele de gătit.

Microstructura și solidificarea

De fiecare dată când aluminiul se răcește, apar cristale mici (nucleare) și creșterea granulelor. Aceasta înseamnă că temperaturile de răcire sunt cele care le pot afecta. Aceasta deoarece răcirea rapidă în turnarea sub presiune produce granule foarte mici și rezistente. În același timp, răcirea lentă produce granule mari și mai puțin durabile. În plus, rezistența la uzură în aliaje precum A380 datorită particulelor de siliciu și a tratamentului termic în 356-T6 reduce de fapt zonele fragile.

Ce este aluminiul extrudat?

Producătorii folosesc matrițe profilate pentru a aplica forță aliajelor de aluminiu încălzite. Acest metal capătă apoi forme profilate care sunt de obicei lungi, de exemplu, tije, tuburi sau grinzi. Piesele din aluminiu extrudat sunt utilizate pe scară largă în construcții, automobile și bunuri de consum. Dar raționamentul lor este că sunt ușoare, puternice și accesibile.

Aliaje comune

6061 Aliaje:

Aliajul 6061 include 1,0% magneziu și 0,6% siliciu. Aceste particule îi conferă o rezistență ridicată (310 MPa la tracțiune) și o sudabilitate excelentă. Funcționează bine pentru piesele structurale și cele supuse unor solicitări intense, cum ar fi cadrele de camioane și componentele de biciclete.

6063 Aliaje:

În aliajele 6063 există 0,7% magneziu și 0,4% siliciu. Acesta oprește coroziunea și oferă un finisaj fin al suprafeței. Acesta este motivul pentru care este cel mai bun pentru profile decorative și arhitecturale, cum ar fi ramele ferestrelor și șinele ușilor.

Tratament termic

Proprietățile aluminiului extrudat se îmbunătățesc atunci când producătorii le supun unor tratamente termice, cum ar fi temperarea T5 sau T6.

În cazul temperării T5, piesa extrudată este răcită cu aer. Aceasta crește rezistența piesei cu posibilitatea de 20-30%.

Revenirea T6 include un tratament în soluție la 530°C. Acesta este urmat de o îmbătrânire artificială. Ca urmare, piesele devin mult mai dure și mai rezistente. De exemplu, puteți utiliza 6061-T6 pentru aplicații structurale, echilibrând ductilitatea și rezistența sa optime.

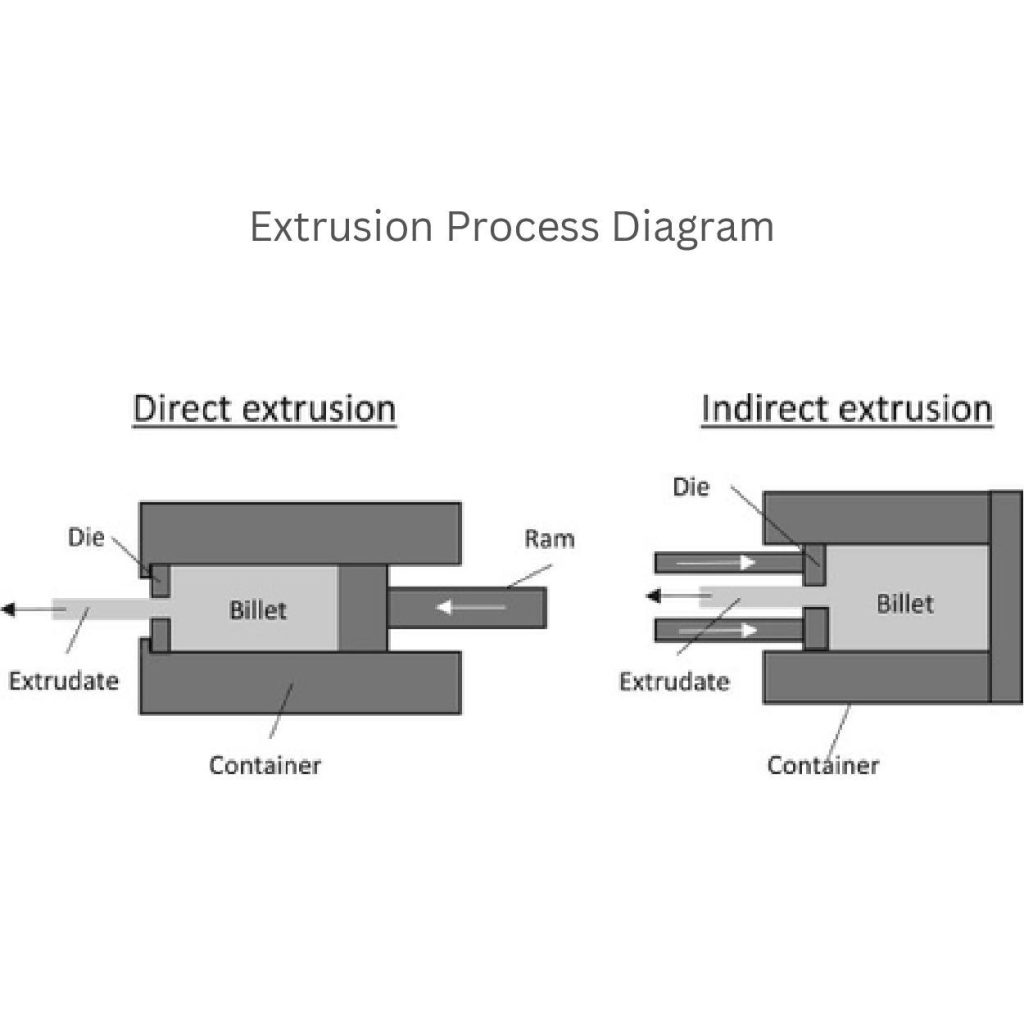

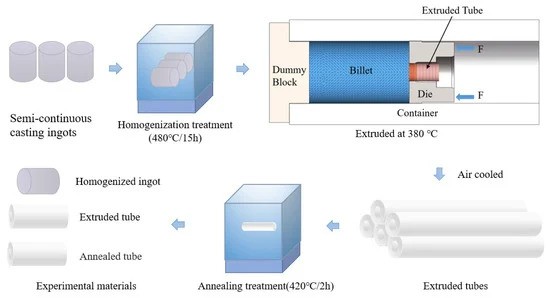

Procesul de extrudare În extrudarea directă:

Producătorii folosesc un piston hidraulic pentru a împinge lingoul printr-o matriță staționară, ceea ce se numește extrudare directă. Acest tip de proces funcționează eficient, dar necesită mai multă energie doar din cauza frecării.

În extrudarea indirectă:

În timpul extrudării indirecte, aceasta menține lingoul staționar în timp ce matrița se deplasează spre el. Acesta este motivul pentru care se numește și tehnica inversă sau înapoi. Aceasta reduce frecarea și consumul de energie cu până la 10-30%. Această tehnică produce perfect piese precise, cum ar fi tuburile.

Tipuri de presă

Dintre opțiunile disponibile, presele hidraulice oferă o forță mare (până la 100 MN) pentru profile mari. Între timp, presele mecanice lucrează rapid (până la 60 de curse/minut). Sunt potrivite pentru piese mici.

Tipuri de extrudare

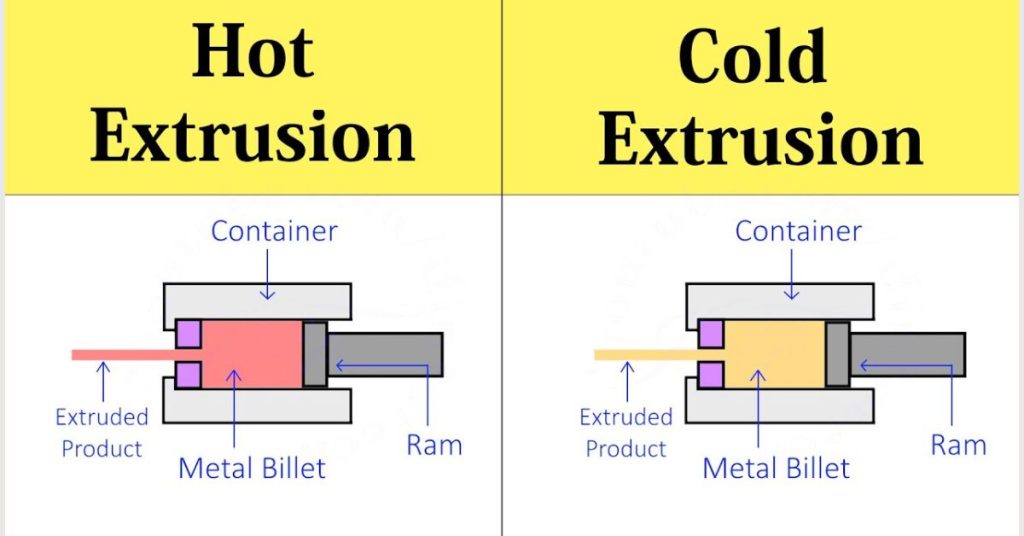

Extrudare la cald:

Extrudarea la cald are loc la 350-500°C. Aceasta utilizează căldură și presiune. Acest proces ajută de fapt la realizarea de piese solide sau goale prin secțiuni transversale fixe. De exemplu, grinzi I sau șasiuri auto.

Extrudare la rece:

Extrudarea la rece merge până la 120°C și are loc și la temperatura camerei (20-25°C). În acest proces, producătorul nu încălzește aluminiul și nu îl forțează să moară. Acesta produce piese cu toleranțe foarte strânse de până la ±0,02 mm-±0,05 mm și reduce oxidarea. Care, prin urmare, este ideal pentru producerea de elemente de fixare, conectori electrici și piese declarate.

Principalele diferențe dintre aluminiul turnat și cel extrudat

1. Proprietăți mecanice

Procesele de fabricație au un impact asupra variațiilor caracteristicilor mecanice ale aluminiului turnat și extrudat.

Putere:

În general, artele extrudate oferă o rezistență la tracțiune mai mare decât cele aluminiu turnat. De exemplu, rezistența la tracțiune a aluminiului turnat A356-T6 este de aproximativ 230-250 MPa. Între timp, 6061-T6 extrudat are o rezistență la tracțiune de până la 310 MPa.

Ductilitate

Granulația rafinată obținută prin aluminiul extrudat îl face mai ductil. Între timp, boabele grosiere și fazele intermetalice sunt motive pentru fragilitatea aluminiului turnat.

Duritate

Duritatea depinde în totalitate de aliajul și tratamentul termic pe care le alegeți. Cu toate acestea, piesele extrudate tind să aibă o duritate mai consistentă. De exemplu, aluminiul turnat A380 are o duritate de aproximativ ~80 HB, dar piesele extrudate 6061-T6 au o duritate de 95 HB.

Rezistența la oboseală

Structura granulometrică mai fină a aluminiului extrudat îi permite să funcționeze bine în condiții de încărcare ciclică. În schimb, aluminiul turnat prezintă o rezistență mai scăzută la oboseală. Acest lucru se datorează structurii sale poroase. Cumva, o puteți îmbunătăți folosind un tratament termic adecvat și aliaje mai bune.

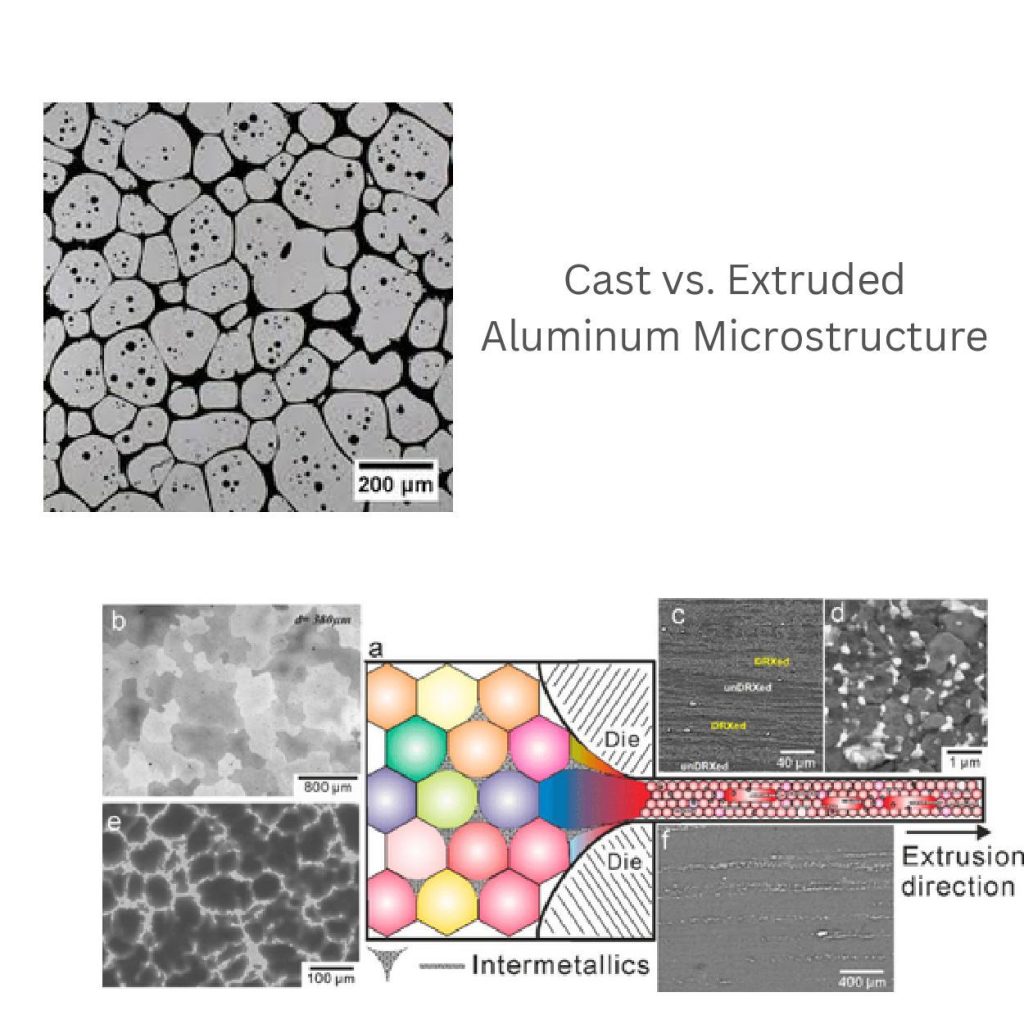

2. Compararea microstructurii

Microstructura aluminiului turnat prezintă granule grosiere (cuprinse între 50-200 µm) și faze intermetalice grupate. Acesta este motivul care a dus la apariția fragilității și la reducerea performanțelor mecanice.

Pe de altă parte, procesul de extrudare rafinează structura granulelor până la 10-50 µm. Acest lucru se datorează faptului că rupe intermetalicele și aliniază grăunții.

De exemplu, imaginea contrastează ambele părți ale microstructurilor. În cazul în care structura turnată prezintă granule grosiere.

Partea extrudată (a-f) demonstrează cum se rafinează structura granulelor, ceea ce duce la o performanță mai bună.

3. Toleranțe

Când are loc expansiunea matriței și contracția solidificării, toleranțele aluminiului turnat devin mai mici (± 0,5 mm sau mai mult).

Toleranțele mai strânse (±0,1 mm) în aluminiul extrudat sunt realizabile. Acest lucru se datorează utilizării unei matrițe de precizie pentru forțarea metalului. Acest lucru înseamnă că modelele matrițelor și precizia presei pot cauza modificări ale toleranțelor.

4. Considerații privind proiectarea

Turnarea aluminiului este utilizată în principal pentru realizarea de forme foarte detaliate cu cavități interne. De exemplu, blocuri motor sau carcase de pompe. Dar cumva, nu este potrivit pentru profile cu pereți subțiri sau lungi.

Tehnica de extrudare produce cele mai bune piese lungi și profile uniforme cu secțiuni transversale constante. De exemplu, grinzi sau tuburi. În plus, aceste piese pot prelua și cerințe de proiectare specifice.

5. Metode de îmbinare

Producătorii pot îmbina atât aluminiul turnat, cât și cel extrudat. Pentru aceasta, ei folosesc tehnici precum sudarea, fixarea cu șuruburi sau lipirea prin adeziv.

Prin urmare, aluminiul turnat nu este ușor de sudat. Motivul este prezența porozității, a fazelor intermetalice și, de asemenea, conținutul ridicat de siliciu în unele aliaje (de exemplu, A380. Acest lucru poate provoca fisuri.

Piesele din aluminiu extrudat sunt mult mai ușor de sudat și de prelucrat. Acestea conțin o structură uniformă. Prin urmare, acest lucru le face mai versatile pentru asamblare.

Avantaje și dezavantaje ale aluminiului turnat

Avantaje

- Acesta vă permite să realizați forme foarte detaliate și complexe cu cavități interne. De exemplu, capete de cilindri, carcase de transmisie sau carcase de pompe.

- Aliajele de aluminiu turnat, cum ar fi A356-T6, oferă o rezistență mare la tracțiune, fiind în același timp mai puțin grele decât media.

- Aceste piese sunt accesibile dacă sunt produse în vrac.

Dezavantaje

- Gazul blocat sau contracția în timpul solidificării va face ca celelalte piese să își piardă rezistența și rezistența la oboseală. Dar această problemă poate fi rezolvată folosind turnarea în vid sau agenți de degazare.

- Atât contracția lichidă, cât și cea solidă determină spargerea sau fisurarea pieselor. Folosiți un design adecvat al matriței și răcirea controlată pentru a aborda această problemă.

- Aluminiul turnat are o toleranță mai slabă în comparație cu extrudarea.

Avantaje și dezavantaje ale aluminiului extrudat

Avantaje

- Aluminiul extrudat oferă finisaje excelente. Piesa după ce a fost supusă unui finisaj de frezare pentru a fi anodizată sau acoperită cu pulbere va fi mai puternică. Acestea conțin o rezistență îmbunătățită la coroziune și durabilitate.

- Puteți obține toleranțe mai strânse folosind matrițe de precizie.

- Aceste piese sunt rentabile la volume mari.

- Ideal pentru profile lungi, invariabile, cum ar fi șinele de scară sau tuburile cu mai multe goluri.

Dezavantaje

- Aceste piese sunt limitate la forme simple și nu funcționează bine pentru modele complexe.

- Aveți nevoie de matrițe speciale pentru realizarea profilelor goale sau cu mai multe canale.

- Extrusionarea nu este potrivită pentru piese cu secțiuni transversale multiple sau caracteristici interne complexe.

Aplicații și industrii

Exemple specifice

În general, aluminiul turnat este utilizat pentru aplicații auto. Piesele includ blocuri motor, carcase de transmisie și butuci de roți.

Imaginea dată arată designul matriței blocului motor. Aceasta evidențiază componentele cheie. De exemplu, un sistem de închidere (căi de trecere a metalului topit), revărsări (colectează materialul în exces), linii de vid (elimină aerul) și turnarea finală a blocului cilindrilor.

Între timp, producătorii folosesc aluminiu extrudat pentru rame de ferestre, șine de uși și grinzi structurale. În transporturi, îl folosesc pentru caroserii de vagoane, cadre de camioane și componente de biciclete.

Vehicule electrice (EV)

Utilizarea atât a aluminiului turnat, cât și a aluminiului extrudat în vehiculele electrice le face mai populare. Astfel, producătorii folosesc aluminiu turnat pentru carcasele bateriilor și ale motoarelor. În schimb, aluminiul extrudat produce șasiuri ușoare și componente structurale.

Fabricarea aditivă

Integrarea imprimării 3D în aluminiu turnat îi permite să gestioneze forme mai dificile. Acestea facilitează realizarea de piese ușoare pentru industria aerospațială și medicală.

În plus, modelele inovatoare devin posibile cu ajutorul tehnicilor aditive pentru aluminiul extrudat. Acest lucru face ca aceste piese să poată fi utilizate în procese de fabricație hibride.

Concluzie:

Aluminiul turnat și cel extrudat nu conțin o asemănare. Rezistența, microstructura, toleranța și nivelurile lor de proiectare sunt diferite. Dacă le alegeți la întâmplare, asta înseamnă că selecția poate ruina întregul proiect. Așadar, alegeți cu înțelepciune materialul și procesul de fabricație potrivite în funcție de nevoile aplicației.

0 Comentarii