Există două modalități comune de a se asigura că îmbinările sunt sigure și fiabile, și anume utilizarea găurilor filetate și a găurilor filetate. Deși acești termeni sunt adesea utilizați în mod schimbător, ei se referă la procese și rezultate diferite. Este important ca inginerii, mașinistii și producătorii să cunoască diferența dintre găurile tarodate și găurile filetate, precum și aplicațiile lor respective.

Acest articol va analiza definițiile, procesele și aplicațiile găurilor filetate și filetate. Se vor analiza aspecte tehnice, considerente de cost, comparații de performanță, oferind astfel un ghid complet cu privire la modul de alegere a tipului corect de gaură pentru diferite nevoi industriale.

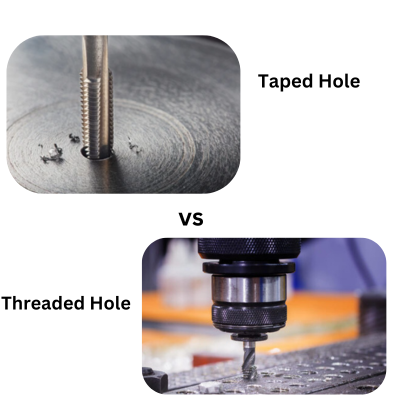

Găuri filetate vs. găuri filetate

Găuri filetate

Găuri filetate sunt utilizate pentru a crea găuri tarodate prin tăierea filetelor interne într-o gaură pre-forată. Această operațiune se numește filetare și se realizează în mod obișnuit atunci când un șurub sau un bolț trebuie fixat strâns în metal sau alte materiale. Găurile filetate sunt utilizate pe scară largă în aplicații auto, aerospațiale și de mașini, deoarece pot oferi filete puternice și permanente.

Exemplu de date privind găurile filetate

Găuri filetate

Pe de altă parte, o gaură filetată este formată prin utilizarea unei unelte de filetat sau a unei freze de filetat. Spre deosebire de găurile tarodate, care sunt realizate după găurire. Există diferite metode de a produce o gaură filetată, inclusiv filetarea direct într-o componentă sau printr-o gaură existentă. Găurile filetate servesc la numeroase scopuri, deoarece pot fi adaptate la mai multe componente, cum ar fi piesele de înaltă precizie din electronice și bunuri de consum.

Exemplu de date privind găurile filetate

Diferențe între găurile filetate și găurile filetate

Diferențe de proces

Procesele de creare a găurilor filetate și filetate diferă semnificativ:

-

Procesul de tapotare: Găurile filetate sunt realizate prin găurirea unei găuri și apoi folosind un robinet pentru a tăia filete interne. Diferitele tipuri de robinete includ robinete de tăiere, robinete de formare, robinete conice și robinete cu dop, care sunt potrivite pentru diferite materiale și dimensiuni ale filetului.

-

Procesul de filetare: Uneltele de filetare sau de tăiere sunt utilizate pentru a crea găuri filetate. Procesul de filetare poate fi efectuat atât pe filete interioare, cât și exterioare, după cum este necesar. Frecvent, este nevoie de mai multe treceri pentru a obține adâncimea și pasul corecte ale filetului dorit.

Diferențe structurale

Găurile filetate și filetate prezintă, de asemenea, diferențe structurale:

-

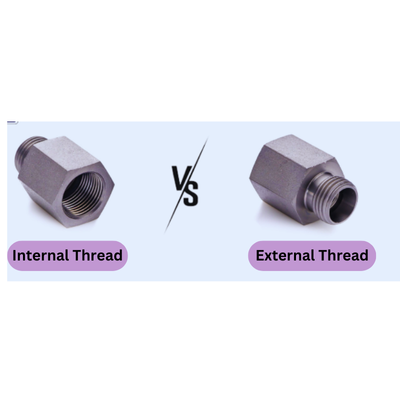

Filete interne vs. filete externe: În mod normal, o gaură filetată are filete interne, iar găurile filetate pot avea și filete externe sau interne, în funcție de metoda aplicată.

-

Dimensiuni găuri și filete: Dimensiunea găurii este important de luat în considerare atunci când se alege dimensiunea corespunzătoare a filetului atât pentru filetare, cât și pentru filetare. Aceste măsurători sunt adesea reglementate de orientări industriale, cum ar fi Unified Thread Standards sau Metric Thread Standards.

-

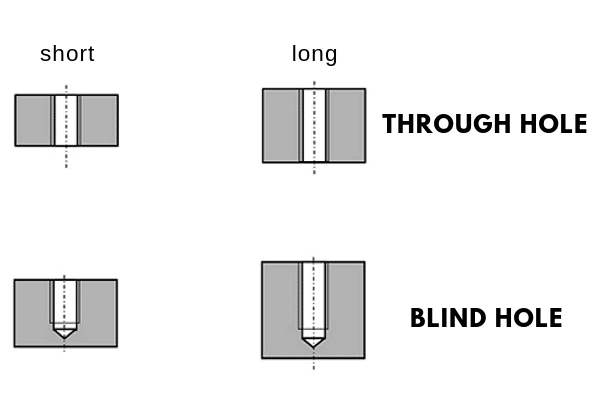

Orificiu orb vs. Orificiu transversal:Găurile filetate supraviețuiesc ca găuri trecătoare sau oarbe, în timp ce găurile filetate sunt de diferite tipuri, cum ar fi găurile trecătoare, oarbe și de golire.

-

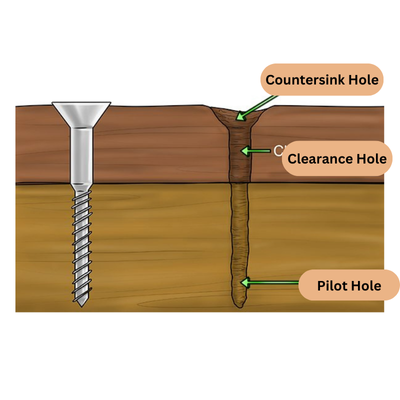

Definiții ale găurii de degajare și ale găurii pilot: Găurile de degajare în prelucrare sunt puțin mai mari decât diametrul șurubului, ceea ce facilitează asamblarea acestora. Pe de altă parte, găurile pilot sunt mai mici și ghidează un robinet sau o unealtă de filetat pentru a realiza filete precise.

Comparație între găurile filetate și găurile filetate

Compararea performanțelor și a aplicațiilor

Performanțele și aplicațiile găurilor filetate și filetate variază în funcție de mai mulți factori:

-

Materiale: Metalele dure, metalele moi, materialele plastice și compozitele pot avea toate găuri filetate și găuri filetate. Cu toate acestea, alegerea tipului de gaură și a sculei specifice se poate schimba în funcție de duritatea materialului, printre altele.

-

Viteză și eficiență: Filetarea este, în general, mai rapidă și mai simplă decât filetarea, în special în cazul unor cantități mari de componente. Chiar și așa, filetarea este mai versatilă și mai precisă, ceea ce o face potrivită pentru aplicații de înaltă precizie.

-

Volumul și producția de loturi: Pentru producția de masă în acest scop, găurile filetate pot fi mai ieftine, deoarece pot fi utilizate mașini automate, precum și instrumente de filetare. Găurile filetate pot necesita mai multă muncă manuală și mai mult timp, deși sunt de obicei mai ușor de produs.

Costuri și factori economici

Implicațiile de cost ale utilizării găurilor filetate față de cele filetate pot fi semnificative:

-

Costuri de instalare și costuri inițiale pentru unelte: Instrumentele de filetare sunt în mod normal mai ieftine și mai ușor de pregătit decât instrumentele de filetare și frezele de filetat, care pot necesita un echipament special.

-

Preț pe unitate: Prețul pe unitate al găurilor filetate este în mod normal mai mic decât cel al găurilor filetate, în special în cazul producției la scară mică. Cu toate acestea, atunci când vine vorba de producția la scară largă, capacitățile de automatizare ale filetării pot contribui la reducerea costurilor.

-

Întreținerea și durata de viață a instrumentelor: În timp ce instrumentele de tarodare se uzează mai repede, în special atunci când sunt utilizate cu materiale dure, instrumentele de filetare, care sunt costisitoare, au de obicei o durată de viață mai lungă a sculei și pot fi ascuțite din nou sau înlocuite cu ușurință.

Calitate și fiabilitate

Calitatea și fiabilitatea găurilor tarodate și filetate sunt aspecte esențiale:

-

Rezistență și durabilitate: În general, găurile filetate au o rezistență și o capacitate portantă mai mare decât găurile filetate, în special atunci când sunt utilizate filete externe.

-

Precizie și acuratețe: Asigurarea unei mai bune precizie și precizie, filetarea este aplicabilă în special în centrele de filetare de mare viteză, precum și în mașinile CNC, unde sunt necesare toleranțe strânse.

-

Probleme potențiale: Găurile filetate au tendința de a suferi din cauza așchiilor de metal și a uzurii filetului, printre altele, care pot afecta durabilitatea filetelor.

Aspecte tehnice ale filetării și filetării

Detalii privind procesul de tapotare

Crearea găurilor filetate implică mai mulți pași și considerente cheie:

-

Perforarea și pregătirea găurii pilot: Înainte de a începe filetarea, trebuie să se facă o gaură pilot; această gaură este mai mică decât diametrul final al filetului. Un suport de tarod ajută la ghidarea tarodului în timp ce creează filete precise.

-

Instrumente de batere și utilizarea lor: În realizarea filetelor prin diferite materiale și cerințe pentru găuri, diferite tipuri de robinete, cum ar fi robinetele conice, robinetele cu dop, robinete de fund etc., pot fi utilizate.

-

Centre de filetare de mare viteză și avantajele acestora: Centrele de tarodare de mare viteză permit producerea rapidă a unui număr mare de găuri tarodate cu o precizie mai mare.

Detalii privind procesul de filetare

Procesul de filetare implică crearea de filete în interiorul unei găuri forate sau direct pe o componentă:

-

Crearea filetelor în interiorul unui orificiu găurit: Filetarea în interiorul unei găuri forate necesită un control precis și utilizarea de unelte specializate de filetare sau freze de filetat. Acest lucru poate face necesare mai multe treceri pentru a obține adâncimea dorită a filetului.

-

Freză de filetat vs. Mașină de filetat: Mașinile de frezat filete au mai multă flexibilitate și precizie decât mașinile de tăiat filete, în special pe mașinile CNC, deoarece pot realiza filete de diferite dimensiuni și pasuri fără a schimba sculele.

-

Filetare și filetare în mașini CNC: În mașinile CNC, procesele de filetare și tarodare sunt automatizate, prin urmare se obține o precizie și o acuratețe ridicate.

Graficul dimensiunilor burghiului și robinetului

O diagramă a dimensiunilor de găurire și găurire este un dispozitiv important pentru mecanici și ingineri, deoarece oferă dimensiunea corespunzătoare a găurii pentru o anumită găurire. Graficul se asigură că gaura pilot are dimensiunea potrivită pentru găurire, ceea ce stopează unele probleme, cum ar fi desprinderea filetului sau filetarea incompletă.

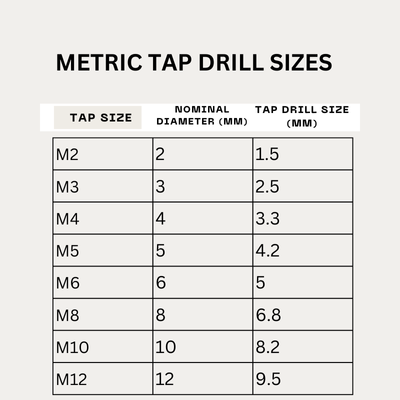

Dimensiuni ale burghiului metric

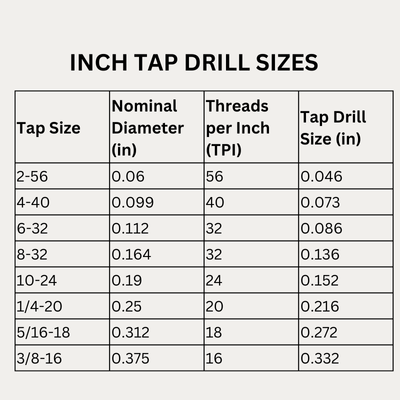

Dimensiuni ale burghiului pentru robinet în inch

Alternative reciproce pentru găuri găurite sau filetate

Metode suplimentare pentru crearea de fire interne sunt:

-

Inserții elicoidale: Cu ajutorul inserțiilor elicoidale se pot realiza prevederi filetate puternice în materiale moi sau deteriorate și pot fi, de asemenea, înlocuite în cazul în care se uzează.

-

Rularea firului: În această metodă, firele sunt create prin deformarea materialului, ceea ce le face mai puternice și mai rezistente la oboseală.

Cum să faceți un orificiu în metal?

Aceștia sunt pașii care trebuie urmați pentru a face o gaură în metal:

-

Perforați gaura pilot: Selectați dimensiunea corectă a burghiului din diagrama de dimensiuni a burghiului și a robinetului.

-

Lubrifiați robinetul: Aplicați lichidul de tăiere astfel încât să reduceți la minimum frecarea și uzura sculei.

-

Aliniați robinetul: Asigurați-vă că robinetul este aliniat cu orificiul, astfel încât să evitați filetarea încrucișată.

-

Rotiți robinetul: Folosiți o cheie pentru robinet astfel încât să îl puteți roti, tăind astfel filetul acestuia pe gaură.

-

Eliberați jetoanele: Îndepărtați din când în când robinetul pentru a îndepărta eventualele așchii de metal, prevenind astfel lipirea.

Sfaturi pentru a crea găuri filetate perfecte

-

Utilizați instrumentele corecte: În funcție de material și de dimensiunea filetului, trebuie utilizate robinetele și instrumentele de filetare corecte.

-

Mențineți alinierea corectă: Este necesar să existe o aliniere perfectă a robinetului sau a sculei de filetat cu orificiul.

-

Controlul vitezei de tăiere: Supraîncălzirea și uzura sculei pot fi prevenite prin utilizarea vitezei de tăiere corecte.

-

Verificarea calității filetului: Verificați dacă există defecte ale filetului și asigurați-vă că acestea îndeplinesc specificațiile necesare.

Diametru adecvat al găurii filetate

Următorii factori trebuie luați în considerare atunci când se determină diametrul adecvat pentru o gaură filetată.

-

Tip material: Materiale diferite pot necesita dimensiuni și pasuri diferite ale filetului.

-

Cerințe de încărcare: Sarcina preconizată pe fire va influența dimensiunea și adâncimea filetului.

-

Standarde industriale: Conformitatea cu standardele industriale garantează compatibilitatea cu șuruburile și bolțurile.

Costuri și fabricație

Există efecte economice ale alegerii găurilor filetate sau filetate, care sunt:

-

Cost-eficacitate: Pentru producția la scară mică, găurile filetate sunt de obicei mai rentabile, în timp ce producția la scară largă sau automatizată poate beneficia de utilizarea găurilor filetate.

-

Considerații privind fabricarea: Unele dintre acestea includ costurile de scule, risipa de materiale și viteza de producție.

-

Implicațiile costurilor pe termen lung: Acestea includ întreținerea, înlocuirea uneltelor, precum și eventualele perioade de nefuncționare în timpul procesului de producție.

Avantaje și dezavantaje ale găurii filetate vs. găurii filetate

Beneficiile găurilor filetate

-

Simplitate și ușurință de creare: Acestea sunt ușor de creat și necesită mai puțin echipament specializat.

-

Rentabilitate în producția la scară mică: găurile filetate sunt rentabile pentru producția la scară mică, deoarece costurile inițiale și investițiile în scule sunt reduse.

Avantajele găurilor filetate

-

Versatilitate și adaptabilitate: Găurile filetate pot fi utilizate într-o gamă largă de aplicații și în diferite tipuri de materiale.

-

Rezistență și capacitate portantă mai mari: În special găurile filetate externe sunt deosebit de puternice.

Dezavantajele găurilor filetate

-

Dimensiuni și materiale limitate: Nu toate dimensiunile sau materialele filetului sunt adecvate pentru găurile de tarod.

-

Unelte care se uzează rapid: Uneltele de tarodare se pot uza rapid, în special atunci când se lucrează pe suprafețe dure.

Dezavantajele găurilor filetate

-

Sunt necesare procese și echipamente mai complexe: Găurile filetate necesită unelte și echipamente specializate de filetare.

-

Costuri inițiale de instalare mai mari: Costul uneltelor și echipamentelor de filetare poate fi mai ridicat, în special pentru producția automatizată.

Concluzie

Prelucrare și de fabricație nu se pot lipsi de găurile filetate și filetate în operațiunile lor. Aceste două tipuri de găuri au avantaje și aplicații diferite. Pentru a înțelege aceste diferențe, trebuie să examinăm procesele implicate, costurile lor și cât de bine funcționează ca rezultat.

0 Comentarii