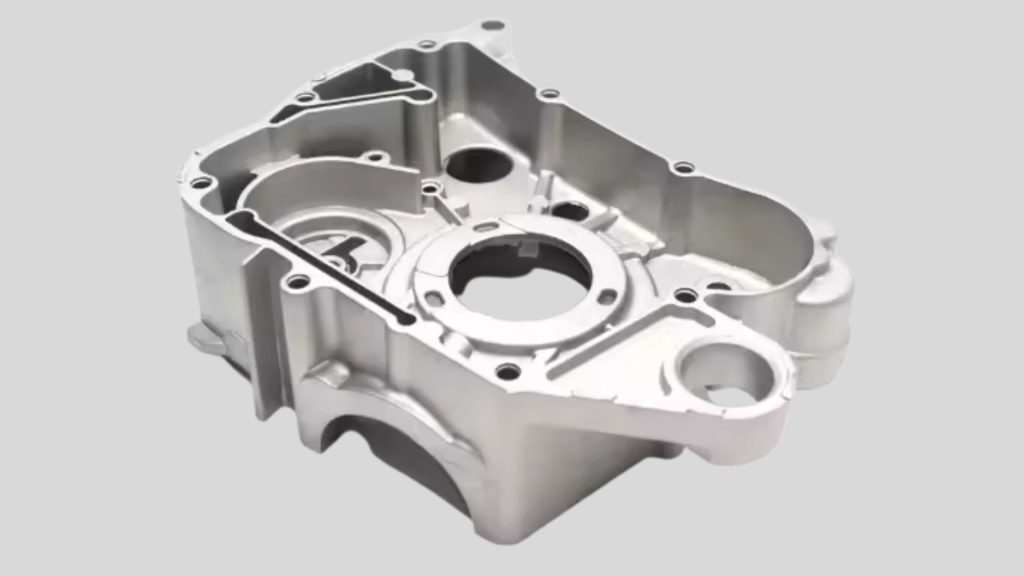

Turnarea sub presiune a zincului este unul dintre procedeele de fabricație preferate care sunt utilizate în mod obișnuit pentru a produce piese metalice de precizie cu dimensiuni ridicate, de formă complexă, care au finisaje de înaltă calitate. Se utilizează pe scară largă în industria auto, electronică, hardware și a bunurilor de consum. Zincul are caracteristici intrinseci care includ o temperatură de topire scăzută, fluiditate ridicată și rezistență la coroziune, ceea ce îl face un material bun în fabricarea componentelor de precizie. Cu toate acestea, turnarea zincului sub presiune necesită o analiză atentă a unui număr de factori atunci când se dezvoltă proiecte care sunt piese puternice, precise și rentabile. Această lucrare va discuta aspectele necesare de proiectare a componentelor de precizie din zinc turnat sub presiune.

Învățarea despre Zinc Die Casting

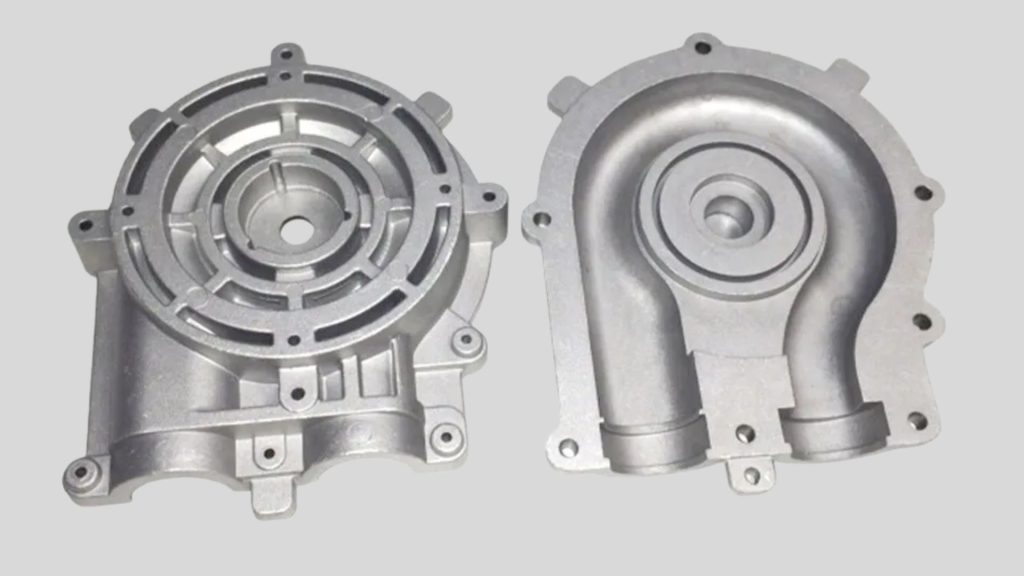

Zinc turnat sub presiune este un proces care presupune injectarea zincului topit sub presiune ridicată într-o matriță sau matriță din oțel. Imediat ce metalul se solidifică, matrița este deschisă, iar piesa este ejectată. Formele complexe cu toleranțe ridicate pot fi produse rapid folosind acest proces. Aliajele comune de zinc includ Zamak 2 și Zamak 3, precum și Zamak 5, care oferă rezistență mecanică ridicată, rezistență la coroziune, precum și o prelucrare ușoară.

Turnarea sub presiune a zincului are beneficii precum:

- Finisaj de suprafață bun: Finisaj neted care, în multe cazuri, nu necesită prea multă post-procesare.

- Geometrie complexă: Are capacitatea de a crea pereți subțiri, nervuri, bosaje și filete.

- Rezistență și durabilitate mecanică și structurală: potrivite pentru utilizări mecanice și structurale.

Pentru a beneficia pe deplin de acestea, proiectanții au nevoie de cele mai bune practici în proiectarea pieselor.

Linii directoare privind grosimea peretelui

Gestionarea grosimii pereților este unul dintre cele mai importante elemente ale proiectului de turnare sub presiune a zincului. O grosime egală a pereților este importantă pentru a evita porozitatea, contracția sau defectele de deformare.

Recomandări privind grosimea peretelui:

- Grosime minimă: 0.5 - 0.7mm piese de precizie foarte mici.

- Grosime maximă: 6 mm pentru a preveni contracția.

- Uniformitate: Mențineți uniformitatea grosimii peretelui. Nu efectuați modificări bruște ale grosimii, deoarece acestea duc la răcire neuniformă și la concentrarea tensiunilor.

- Coaste și suporturi: Nervurile sunt necesare pentru a consolida zonele subțiri, spre deosebire de îngroșarea pereților. Grosimea nervurilor este în general de 40-60% din grosimea peretelui.

Grosimea corectă a pereților garantează rezistența structurală, îmbunătățește fluxul metalelor și minimizează potențialul de defecte.

Unghiuri de proiectare

Unghiurile de tragere sunt înclinații mici care sunt prevăzute pe laturile verticale ale unei componente turnate sub presiune pentru a facilita acțiunea de extragere din matriță. Fără o înclinare corectă, componentele pot rămâne lipite de matriță și pot produce defecte sau deteriorări ale suprafeței.

Recomandări privind unghiul de tragere care urmează să fie utilizat în turnarea zincului sub presiune:

- Pereți verticali: cel puțin 1 - 2 proiecte.

- Coaste sau bosaje adânci: un tiraj de 0,5 -1, sau 1, poate fi suficient.

- Suprafețe texturate: Tirajul trebuie să fie ridicat cu 0,5-1 o pentru a permite ejectarea ușoară.

Unghiurile de tragere adecvate minimizează uzura sculelor și sporesc eficiența producției.

Boss-uri și găuri

Piesele de precizie au adesea bosaje și găuri, care pot fi utilizate pentru montare, fixare sau asamblare. Designul lor joacă, de asemenea, un rol major în calitatea turnării.

Orientări privind proiectarea șefului:

- Grosimea peretelui la partea inferioară: 60 - 80 % din grosimea nominală a peretelui.

- Raportul dintre înălțime și diametru: aceasta trebuie menținută la un raport mai mic de 3:1 pentru a evita contracția.

- Fileuri: Puneți filete mari (0,5 -1 mm) în partea de jos pentru a elimina concentrația de tensiuni.

Orientări privind proiectarea găurilor:

- Diametrul minim al găurii: găuri mici mai mici de 1,5 mm - găurile mici sunt susceptibile de a umple defectele.

- Locație: Amplasarea găurilor nu trebuie să fie prea aproape de perete sau de alte bosaje.

- Threads: Ar trebui utilizate inserții filetate în loc să se realizeze filete fine dintr-o singură bucată, pentru a fi puternice și durabile.

Respectarea acestor orientări garantează că caracteristicile funcționale pot fi realizate și fiabile.

Coaste și suporturi

Caracteristici structurale Pentru a spori rezistența, rigiditatea și stabilitatea dimensională a pieselor din zinc turnat sub presiune, se adaugă nervuri și suporturi fără a crește nejustificat grosimea pereților. Acestea sunt necesare atunci când piesele trebuie să fie precise, cu pereți subțiri, iar rezistența mecanică trebuie să fie păstrată.

Scopul coastelor

- Întărește pereții subțiri: Coastele nu sunt făcute, ci întăresc pereții (acolo unde este nevoie de rezistență).

- Minimizați distorsiunea: Coastele elimină deformarea în procesul de răcire și manipulare.

- Sprijiniți șefii: și punctele de montare: Nervurile consolidează spațiile în care au fost așezate șuruburi sau alte elemente de fixare.

- Consolidarea stabilității dimensionale: Coastele au rolul de a elimina șansa ca piesa să se deformeze.

Orientări de proiectare pentru coaste

- Înălțime: În mod normal, nervurile vor fi de 23 de ori mai mari decât grosimea nominală a peretelui. Umplerea sau contracția ar putea apărea din cauza nervurilor mai înalte.

- Grosime: Grosimea nervurilor trebuie să fie de 40-60% din grosimea peretelui vecin. Din cauza grosimii nervurilor pot apărea urme de scufundare Fickers pe suprafețele vizibile.

- Spațiere: Distanța dintre nervuri trebuie să fie întotdeauna de cel puțin 213 ori mai mare decât grosimea peretelui, pentru a se asigura că acestea nu intervin în timpul umplerii matriței și, de asemenea, pentru a evita defectele.

- Fileuri: Ar trebui adăugate filete la baza nervurilor (0,5-1 mm) pentru a spori curgerea metalelor, precum și pentru a reduce concentrarea tensiunilor și fisurile.

- Proiectul unghiuri: Folosiți un tiraj ușor (0,5 -1 ) pe nervuri, pentru a le permite să fie ejectate din matriță.

- Coaste inutile: Aveți nervuri numai acolo unde este necesar pentru a oferi suport structural, deoarece nervurile suplimentare pot crea matrițe mai complicate, care pot fi mai scumpe.

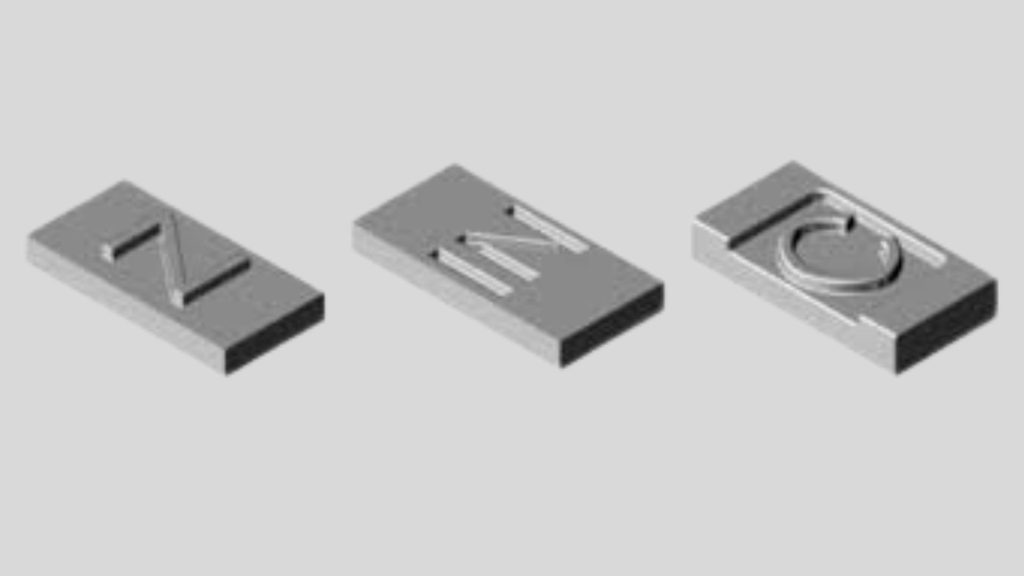

Exemple de amplasare a nervurilor

- Sub pereți subțiri: Cedarea sau încovoierea în procesul de solidificare poate fi oprită prin nervuri.

- În jurul șefilor: Este posibil să înfășurați un ștanț cu nervuri pentru a face caracteristicile filetate sau de montare mai puternice.

- Prin suprafețe lungi, plane: Coastele ajută la oprirea deformării suprafețelor late și plane și mențin neschimbată grosimea peretelui.

Turnarea sub presiune a zincului utilizează un design adecvat al nervurilor și suporturilor care sporesc precizia, reduc greutatea și costul materialului. Acestea sunt atribute proiectate care trebuie să fie critice și care trebuie să fie durabile, precise din punct de vedere dimensional și fără defecte.

Colțuri și fileuri

Caracteristicile de proiectare ale zinc die-cast piesele sunt colțurile și filetele. Acestea determină rezistența piesei, confortul de fabricație și aspectul general. Unele dintre problemele cauzate de capetele ascuțite includ punctele de tensiune, scurgerea slabă a metalului și contracțiile. Calitatea pieselor, durabilitatea și durata de viață a sculei sunt îmbunătățite prin utilizarea filetelor, tranziții netede și rotunjite între suprafețe.

De ce contează fileurile

- Minimizați punctele de stres: Colțurile interne unghiulare sunt susceptibile de a se fisura. Filletele redistribuie stresul pe întreaga piesă.

- Creșterea fluxului de metal: Colțurile rotunjite permit zincului topit să umple matrița fără a exista șanse să apară un gol sau o piesă incompletă.

- Reduce problema micșorării: Creșterea și scăderea bruscă a grosimii pereților poate duce la o răcire neuniformă. Pentru a reduce imperfecțiunile, filetele fac tranzițiile mai puțin zimțate.

- Îmbunătățirea rezistenței pieselor: Colțurile rotunjite vor asigura că piesa nu se rupe în timpul manipulării, asamblării sau operațiunilor zilnice.

Recomandări privind proiectarea colțurilor și a filetelor

Colțuri interne:

- Raza recomandată: 0,5 -1,5 din grosimea peretelui.

Radiourile mai groase sunt utile pe pereții mai subțiri sau pe cei care sunt supuși unor solicitări mai mari.

Colțuri exterioare:

- Raza: Se recomandă 0,25 până la 0,5 din grosimea peretelui.

- Marginile rotunjite sporesc calitatea suprafeței și reduc uzura matriței.

- Fileuri la coaste și șefi:Fileurile trebuie incluse întotdeauna la joncțiunea dintre nervuri și pereți sau bosaje. Acest lucru este menit să prevină semnele de scufundare și curgerea corespunzătoare a metalului.

- Evitați marginile ascuțite:Piesele ascuțite pot afecta matrița și așchia la ejectare. Rotunjirea marginilor este, de asemenea, ușor de rezolvat.

- Consistență:Păstrați raze egale în întreaga piesă. Acest lucru simplifică proiectarea matriței și ajută la menținerea omogenității răcirii.

Sfaturi practice

- Efectuați o schimbare treptată a geometriei în loc de o schimbare bruscă.

- Asigurați-vă că filetele nu rămân blocate în părțile funcționale, cum ar fi filetele, fantele și suprafețele de îmbinare.

- Atunci când trebuie să aveți un colț ascuțit, îl puteți netezi întotdeauna printr-o operațiune de prelucrare ulterioară, în loc să îl îndoiți în timpul turnării.

- Piesele turnate sub presiune din zinc sunt mai fiabile, mai ușor de realizat, iar colțurile și fileurile proiectate corespunzător le fac mai puternice.

- De asemenea, acestea minimizează defectele, măresc durata de viață a matrițelor și îmbunătățesc calitatea generală a produsului finit.

Finisaje de suprafață ale pieselor turnate sub presiune din zinc: Proceduri

În funcție de nevoile funcționale și estetice, obiectele din zinc turnat sub presiune pot obține o mare varietate de finisaje de suprafață. O alegere adecvată a tehnicii de finisare sporește imaginea produsului, previne coroziunea piesei și asigură o funcționare ridicată în ansambluri.

Cele mai comune moduri de finisare a pieselor din zinc turnat sub presiune sunt următoarele:

Lustruire

Piesele turnate sub presiune din zinc sunt lustruite pentru a obține o suprafață netedă și strălucitoare. Se elimină micile defecte, se îmbunătățește aspectul suprafeței și, de asemenea, piesa este gata pentru a fi acoperită sau placată. În funcție de complexitatea piesei, lustruirea poate fi efectuată manual sau cu mașini automate.

Utilizări: Elemente decorative, elemente vizibile sau elemente funcționale de precizie.

Placare

Placarea este depunerea unui strat metalic, de exemplu nichel, crom sau cupru, pe piesă. Acest lucru nu numai că îmbunătățește aspectul, dar îi conferă și rezistență la coroziune și protecție împotriva uzurii.

Puncte cheie:

- Cromarea este utilizată mai ales pe componente auto și hardware.

- Placarea cu nichel oferă o suprafață netedă și rezistentă.

- Înainte de placare, este necesar să curățați sau să lustruiți suprafața.

Acoperire cu pulbere

Acoperirea cu pulbere este utilizată pentru a aplica pudră uscată care se întărește prin căldură, creând o suprafață dură și durabilă. Aceasta oferă un standard ridicat de protecție împotriva coroziunii, rezistență chimică și gamă de culori. Acoperirea cu pulbere se aplică în special acelor piese care se confruntă cu medii dificile.

Aplicații: Feronerie pentru exterior, piese auto și produse electronice de larg consum.

Pictura

Acoperirea este, de asemenea, o modalitate cu costuri reduse de îmbunătățire a aspectului estetic și a rezistenței la coroziune. Vopselele lichide pot fi utilizate în mai multe culori și pot fi folosite selectiv într-un singur loc, mai degrabă decât un strat de acoperire sub formă de pudră, care nu poate fi aplicat selectiv.

Aplicații: Produse de consum decorative sau piese pentru care trebuie utilizat un cod de culori.

Tehnologia de modelare electrochimică a suprafețelor

Anodizarea este mai populară în cazul aluminiului, dar piesele din zinc pot fi, de asemenea, supuse unor tratamente chimice de suprafață pentru a spori coroziunea și duritatea suprafeței. Durabilitatea și aderența vopselei sunt îmbunătățite cu ajutorul unor tratamente precum finisajele de conversie a cromatului sau pasivarea.

Texturare

Texturarea oferă piesei o suprafață mată sau modelată. Acest lucru poate ascunde mici defecte de turnare, poate minimiza strălucirea și poate oferi mânerelor sau carcaselor o aderență superioară.

Metode:

- Sablare

- Gravură chimică

- Proiectarea matrițelor, texturarea matrițelor.

Lucrări practice de finisare a suprafețelor

- Țineți cont de cerințele de finisare a suprafeței în momentul proiectării piesei pentru a preveni orice reprelucrare costisitoare.

- Selectați metoda de finisare care va fi utilizată în funcție de nivelul de funcționare, împrejurimi și perspective.

- Utilizați o combinație de finisare, acolo unde este necesar, de exemplu lustruirea și apoi placarea pot oferi o combinație de netezime și rezistență la coroziune.

- Mențineți aceeași grosime a pereților și a fileurilor, astfel încât suprafața lor să fie aceeași la finisare.

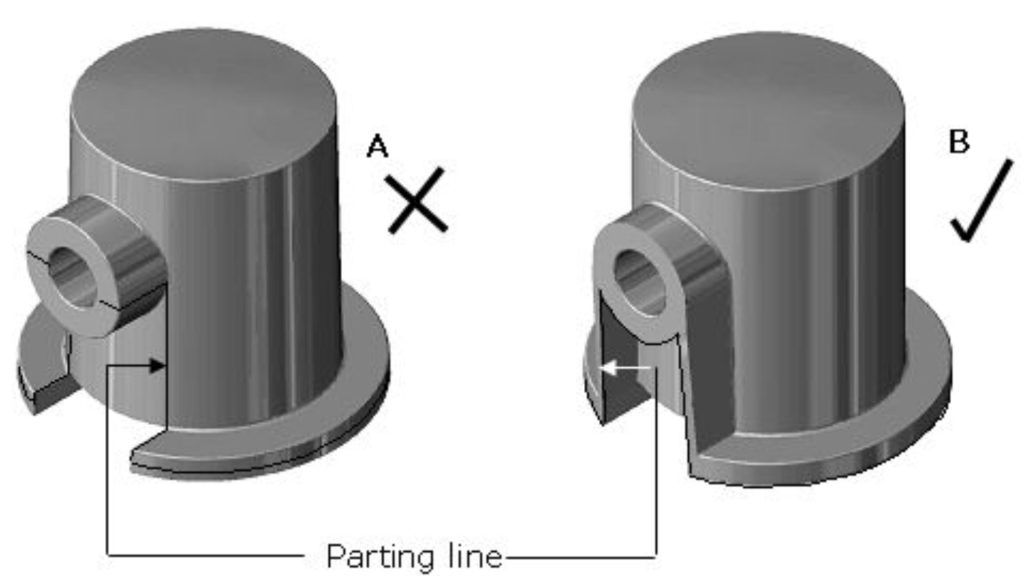

Proiectare pentru ejecție

Partea turnată urmează să fie scoasă din matriță; acest proces este cunoscut sub numele de ejecție. Lipirea, deformarea sau defectele de suprafață pot fi cauzate de o proiectare necorespunzătoare.

Proiectarea într-un mod care poate fi ușor ejectat:

- Introduceți unghiuri de tragere suficiente.

- Decupajele adânci trebuie efectuate numai cu ajutorul acțiunilor laterale sau al glisierelor în timpul matriței.

- Localizați liniile de separare în așa fel încât numărul defectelor să fie redus.

- Asigurați-vă că grosimea pereților este constantă, astfel încât contracțiile să nu fie inegale.

- Etapa de proiectare a gândirii asupra ejecției economisește costurile de dezvoltare a instrumentelor.

Evitarea adânciturilor

Decupajele sunt acele regiuni din geometria piesei care nu pot fi ușor ejectate din matriță. Deși sunt inevitabile în unele cazuri, tăieturile inferioare fac ca sculele să fie mai dificile și mai costisitoare.

Orientări:

- Reproiectarea caracteristicilor pentru a elimina, pe cât posibil, dedesubturile.

- În cazul în care sunt necesare subtăieri, pot fi utilizate acțiuni laterale, dispozitive de ridicare sau miezuri pliabile.

- Adâncimea și suprafața de dedesubt trebuie reduse la minimum pentru a minimiza complexitatea.

- Sunt evitate decupajele inferioare, ceea ce facilitează proiectarea matriței și reduce problemele în producție.

Toleranțe

Toleranțele dimensionale strânse sunt de obicei necesare în cazul pieselor de precizie. Turnarea sub presiune a zincului este foarte precisă și există anumite lucruri pe care ar trebui să le iau în considerare în proiectare.

Sfaturi de toleranță:

- Toleranță dimensională generală:Piese mici și medii: +-0.1-0.2mm.

- Dimensiuni critice: Strângere după turnare cu prelucrare.

- Indemnizație de micșorare: Proiectare: Deoarece contracția variază de obicei între 0,5 și 1,5 procente, în funcție de dimensiunea piesei, aceasta trebuie proiectată ținând cont de acest aspect.

Planificarea eficientă a toleranțelor este utilizată pentru a se asigura că piesele se potrivesc și că funcționează conform așteptărilor.

Contracția și controlul deformării

Atunci când zincul topit se solidifică, are loc o contracție care duce la modificări dimensionale sau goluri. Deformarea poate avea loc atunci când pereții nu sunt drepți sau nervurile sunt slab dezvoltate.

Orientări:

- Mențineți grosimea peretelui uniformă.

- Asigurați suportul cu ajutorul nervurilor și a burdufurilor.

- Trebuie evitate suprafețele plane mari; trebuie adăugată o ușoară curbură pentru a atenua deformarea.

- Straturi groase pe poziții care nu sunt vitale.

Contracția și deformarea sunt luate în considerare, ceea ce minimizează respingerea și garantează, de asemenea, calitatea.

Selectarea materialului

Selectarea aliajului de zinc este importantă pentru performanța piesei. Aliaje de zinc comune:

- Zamak 2:Rezistență bună la coroziune, rezistență ridicată, piese structurale.

- Zamak 3: Aceasta este cea mai frecvent utilizată, este o coroziune bună și proprietăți mecanice bune.

- Zamak 5: Rezistența este crescută, pereții mai subțiri și părțile fine mici.

Alegerea aliajului garantează cele mai bune proprietăți mecanice și capacitatea de turnare.

Considerații privind costurile

- Designul are un impact asupra costului pieselor turnate sub presiune din zinc:

- Geometriile pot fi complexe, ceea ce crește costul sculelor.

- Diferențele mari în grosimea pereților cauzează defecte și rebuturi.

- Sunt necesare mai multe mecanisme de matrițare în tăieturile subțiri.

- Toleranțele strânse pot fi prelucrate secundar.

Compromisul dintre complexitate și manufacturabilitatea designului va reduce costurile și nu calitatea.

Zinc turnat sub presiune: Care este viitorul turnării sub presiune a zincului?

Viitorul turnării sub presiune a zincului pare luminos, iar procesele sunt mai precise, mai automatizate și mai ecologice. De asemenea, firmele își propun să producă componente mai ușoare, mai robuste și mai sofisticate, cu mai puține deșeuri de producție și consum de energie. Software-ul de proiectare și metodele de finisare a suprafețelor creează, de asemenea, calitate și eficiență prin inovații.

Care este strategia de viitor a GC Precision Mold?

Pentru a răspunde cerințelor viitoare din industrie, GC Precision Mold se concentrează pe tehnologia modernă, nivelul de expertiză și utilizarea utilajelor moderne. Filozofia noastră este să fim inovatori, sustenabili și să furnizăm piese cu o precizie și mai mare pentru piețele în schimbare.

Concluzie

Turnarea sub presiune a zincului este o procedură rapidă și fiabilă care poate fi utilizată pentru a crea componente de înaltă precizie care au forme complexe, toleranțe strânse și finisaje de suprafață ridicate. Politicile stricte de proiectare, inclusiv menținerea constantă a grosimii pereților, încorporarea tirajului, inclusiv a nervurilor și a filetelor și maximizarea razei colțurilor și a bosajelor maxime, vor face piesele puternice, durabile și fără defecte. Finisajele de suprafață și ejecția sunt, de asemenea, bine planificate, ceea ce sporește funcționalitatea și minimizează cerințele de post-procesare.

Cooperarea cu un producător profesionist și experimentat sporește aceste avantaje. GC Precision Mold se concentrează pe fabricarea de piese de înaltă calitate, de precizie din zinc turnat sub presiune pentru un număr mare de industrii. Echipa noastră oferă servicii de proiectare până la producție, cu o înaltă calitate și consecvență a pieselor care sunt strict proiectate conform specificațiilor. Bazat pe ideea de precizie, fiabilitate și satisfacția clienților, GC Precision Mold poate furniza componentele sale care nu numai că vor funcționa perfect, dar vor asigura și succesul afacerii dumneavoastră într-un mod eficient și încrezător.

Întrebări frecvente

Ce este turnarea zincului sub presiune?

Turnarea sub presiune a zincului este utilizată în producția de piese specifice și elaborate prin turnarea zincului topit într-o matriță.

Așadar, care este semnificația ghidurilor de proiectare?

Acestea ajută la evitarea defectelor, cum ar fi contracția sau deformarea, și asigură că piesele sunt puternice și corecte.

Care sunt finisajele de suprafață disponibile pentru piesele din zinc?

Unele dintre cele mai comune finisaje sunt lustruirea, placarea, vopsirea, acoperirea cu pulbere și texturarea.

Este posibilă utilizarea pieselor turnate sub presiune din zinc cu filet?

Da, cu toate acestea, cu fire fine sau mici, inserțiile filetate sunt mai convenabile pentru a crește rezistența.

De ce să alegeți GC Precision Mold?

GC Precision Mold oferă piese de înaltă calitate, bune și precise la un nivel profesional și servicii bune pentru clienți.

0 Comentarii