Matriță de turnare sub presiune și scule de turnare sub presiune joacă un rol esențial în producerea de componente din aliaje metalice de înaltă calitate, cu precizie, durabilitate și eficiență excelente. În procesul de turnare sub presiune, metalul topit, cum ar fi aluminiul, zincul, magneziul sau alama, este injectat într-o cavitate de oțel sub presiune ridicată, creând forme complexe cu suprafețe netede și toleranțe strânse. Calitatea matriței de turnare sub presiune influențează în mod direct calitatea produsului, durata ciclului și costul total de producție.

Acest ghid explorează tot ceea ce trebuie să știți despre matrițele și sculele de turnare sub presiune, inclusiv considerentele de proiectare, materialele pentru scule, factorii de cost și practicile de întreținere. Indiferent dacă produceți piese auto, carcase electronice sau componente industriale, investiția în scule de turnare sub presiune de înaltă calitate asigură o durată de viață mai lungă a matriței, reducerea defectelor și o eficiență sporită a costurilor.

Ce este matrița/utilajul de turnare sub presiune?

Matriță de turnare sub presiune, cunoscut și ca scule de turnare sub presiune, umple o cavitate sigilată cu metal topit la presiune și temperatură ridicate. Metalul este răcit rapid până când porțiunea întărită devine suficient de rigidă pentru a fi scoasă din matriță.

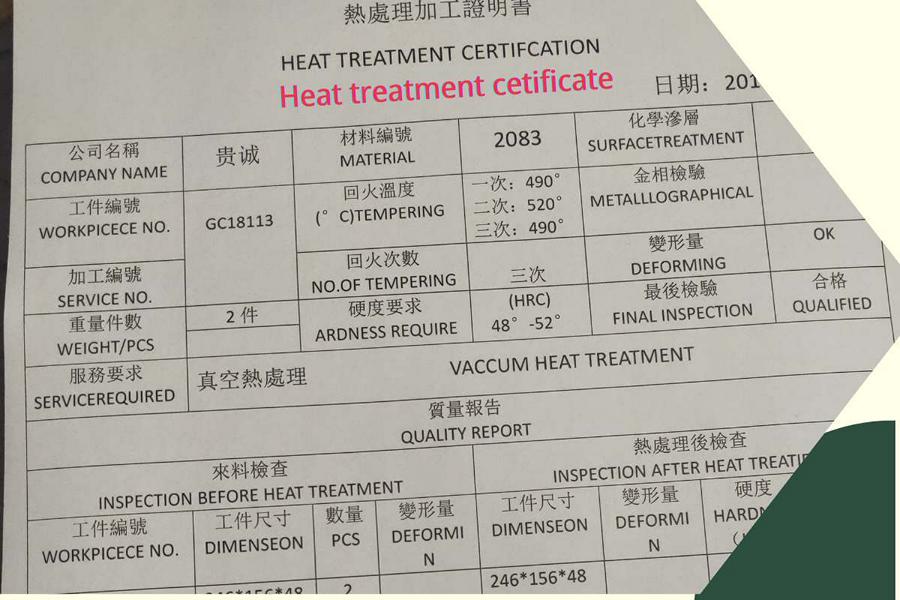

O matriță de turnare sub presiune este de obicei fabricată din oțeluri de calitate superioară pentru scule, cum ar fi H13, DIN 1.2344, 1.2343 sau 8407 , care oferă duritate excepțională, rezistență termică și rezistență la uzură după tratarea termică la duritatea corectă (HRC 48-52). Proiectarea corectă a matriței și selectarea uneltelor sunt esențiale pentru a face față stresului ciclurilor repetate de turnare, menținând în același timp o precizie dimensională constantă.

Pentru a produce o piesă turnată de înaltă calitate care să respecte forma și designul solicitate de clienți, cele două jumătăți de matriță sunt plasate într-o mașină de turnare sub presiune care funcționează la temperaturile și presiunile necesare. Cerințele clientului privind dimensiunea piesei și caracteristicile geometrice vor afecta în mod direct costul sculelor de turnare sub presiune.

Alegerea sculei potrivite pentru turnare sub presiune depinde de diverși factori, cum ar fi numărul de cavități, cantitatea de miezuri sau glisiere necesare, greutatea matriței de turnare sub presiune, procesul de prelucrare, cerințele de finisare a suprafeței, precum și lustruirea și placarea, printre altele. Crearea unei matrițe de turnare sub presiune personalizate este o sarcină complexă.

La selectarea scule de turnare sub presiune, luați în considerare factori precum numărul de cavități, miezuri sau glisiere necesare. De asemenea, gândiți-vă la greutatea matriței, procesul de prelucrare, cerințele de finisare a suprafeței, lustruire și placare. Fiecare dintre acești factori joacă un rol în procesul decizional. Crearea unei matrițe de turnare sub presiune personalizate este o sarcină complexă.

Astăzi, majoritatea producătorilor de turnare sub presiune cumpără matrițe de turnare sub presiune de la China mor turnare mucegai companii, deoarece Fabrica chineză de mucegaiuri de turnare sub presiune poate face scule de turnare sub presiune de înaltă calitate cu un timp de livrare rapid și matrițe de înaltă precizie. dacă sunteți în căutarea pentru aluminiu turnare sub presiune mucegai pentru proiectul dvs., compania de turnare a matrițelor din China va fi unul dintre cele mai bune locuri unde să mergeți.

În acest articol, vom discuta despre sculele de turnare sub presiune și despre modul în care producător de matrițe de turnare sub presiune produce componente de turnare sub presiune de înaltă calitate folosind cele mai economice metode de producție.

Turnarea sub presiune utilizează o varietate de metale, precum zinc, magneziu, plumb, cupru și aluminiu (sau aluminiu). Fiecare metal necesită cerințe specifice ale matriței pentru procesul de turnare. De exemplu, seriile Zamak 3, 5 și ZA pot utiliza zinc. Seriile A356, A380, ADC 12, AL6061, AL6063 și altele pot utiliza, de asemenea, aluminiu.

Descrierile și setările furnizate în acest articol sunt generice din cauza acestor variații. Opțiunile sunt furnizate acolo unde este posibil, dar acestea ar trebui utilizate doar ca referință de bază. Clientul și producătorul matriței de turnare sub presiune trebuie să se consulte înainte de a lua orice decizie finală.

|

LINIA DE SEPARARE A |

B-PIVOT ȘI BUCȘĂ DE GHIDARE |

C- Partea de turnare |

D- Mold CAVITY & CORE |

E-RUNNER & PORȚI |

CAMERA F-COLD |

F1-GĂURICĂ DE INJECȚIE ȘI ȘTIFT DE INJECȚIE |

|

Suprafața unde se unesc două jumătăți de scule de turnare sub presiune |

Aliniați cele două jumătăți ale matriței în poziția corectă la închiderea matriței de turnare |

Partea de turnare solicitată de client |

Mediu de turnare/ Mediu de formare |

Introducerea metalului din gaura de injecție sau camera rece în cavitatea matriței |

Canal prin care metalul alimentează patinele și porțile în camera rece |

Canale și porți de distribuție într-o matriță de turnare sub presiune cu cameră fierbinte |

|

G-CORE INSERTS |

Placa H-Fixing/A |

I-RETURN PIN |

PIN J-EJECTOR |

PLACA K-MOVING/B |

PLACA DE SUSȚINERE L |

M- PLĂCI EJECTOARE |

|

Piesă rotundă mică sau inserție pătrată utilizată pentru turnarea găurilor sau a nervurilor adânci |

Fixare/O placă care conține și susține inserțiile cavității. |

Pinul de ejectare care împinge placa de ejectare înapoi |

Pin care eliberează catingul din matriță |

Placa B care conține și susține inserțiile centrale. |

Placă de susținere B și placă ejetor și fante de prindere |

Fixează și împinge pinii de ejectare. |

|

STÂLP DE SUSȚINERE N |

SISTEM DE GHIDARE A EJECȚIEI |

FANTĂ DE STRÂNGERE P |

||||

|

Caracteristici pentru a menține placa B stabilă în timpul injecției |

Sistem de ghidare pentru ghidarea pinilor de ejecție |

Loturi pentru fixarea jumătăților de matriță la mașină |

Tipuri de matrițe de turnare sub presiune

Există mai multe varietăți de matrițe de turnare sub presiune, fiecare îndeplinind o cerință specifică pentru consumator. De obicei, tipul de matriță de turnare sub presiune depinde de cerințele clientului. Mai jos este prezentată o listă a unor tipuri comune de matrițe de turnare sub presiune.

1. Prototiparea matriței de turnare

De obicei, clienții solicită prototipuri pentru a produce o cantitate mică de piese turnate în condiții de producție. Înainte de a trece la producția completă, acestea permit testarea extinsă a produsului și expunerea pe piață. De obicei, noile proiecte aflate în faza de dezvoltare utilizează această metodă. Această turnare sub presiune a prototipurilor vă permite să obțineți piese de înaltă calitate fără a fi nevoie să plătiți pentru costurile de scule.

O varietate de tehnici de prototip pot fi utilizate pentru a simula o componentă turnată sub presiune pentru fabricarea ulterioară sub presiune. Acestea includ prototipurile de prelucrare CNC și turnarea în nisip, care include procesul de turnare în ghips.

2. Scule rapide de turnare sub presiune

Sculele de turnare rapidă sub presiune implică crearea de matrițe și inserții mai rapid decât metoda tradițională. Acest proces sare peste etape precum prelucrarea brută, tratamentul termic și prelucrarea finală. Acesta permite o producție mai rapidă a uneltelor necesare pentru turnarea sub presiune.

Uneltele de turnare rapidă folosesc, de obicei, oțel pretensionat pentru cantități mici, de la câteva sute la o mie. Pentru aceste cerințe de cantități mici, folosim uneori turnarea în investiție sau turnarea prin gravitație.

3. Producție matriță de turnare sub presiune

Acestea sunt cele mai frecvent utilizate tipuri de matrițe de turnare sub presiune. Matrițele pot varia de la simple la complexe, cu un număr diferit de cavități și glisiere. Oțel pentru scule de calitate superioară (DIN 1.2343, DIN 1.2344, H13, 8407) formează cavitățile, miezurile, inserția, glisierele, iar un bloc suport solid, cunoscut sub numele de placa A și placa B, le menține în poziție. Am enumerat mai jos tipurile de matrițe de turnare sub presiune.

- Unelte de turnare sub presiune cu o singură cavitate: acest instrument produce o piesă de turnare la un moment dat.

- Matriță de turnare sub presiune cu cavități multiple: această matriță produce mai mult de o piesă de turnare sub presiune la un moment dat.

- Scule de turnare sub presiune de familie: acest instrument produce un număr de piese diferite din aliaj de turnare sub presiune de familie într-un singur ciclu.

4. Trim Die turnare scule

Uneltele de turnare sub presiune Trim sunt unelte care îndepărtează scurgerile, revărsările și sclipirile din componentele de turnare. Uneltele Trim se referă la unelte cu o singură cavitate sau cu cavități multiple care au aceeași configurație ca și uneltele de turnare sub presiune.

Pentru piesele turnate din aliaj, matrița de finisare poate fi simplă sau complexă. Unele au un design de bază cu deschidere și închidere, în timp ce altele au mai multe glisiere pentru procesul de turnare sub presiune. Anumite situații implică utilizarea de unelte de turnare cu mai multe stații pentru operațiile ulterioare de finisare.

Sculele de turnare sub presiune Trim au nevoie de un design atent și de materiale de înaltă calitate pentru a rezista. Este la fel de important ca și instrumentele de turnare sub presiune pentru a asigura productivitatea și longevitatea. Matrițele de turnare convenționale vin într-o varietate de forme.

Structura și luarea în considerare a matriței de turnare sub presiune

Geometria și proiectarea piesei din aliaj de turnare sub presiune determină complexitatea sculelor de turnare sub presiune. Dimensiunile mici și designul simplu al piesei de turnare determină costuri reduse atât pentru sculele de turnare sub presiune, cât și pentru producție.

Atunci când începeți un proiect de turnare sub presiune, ar trebui să luați în considerare turnarea în ceea ce privește costurile generale de producție. Producătorul de matrițe de turnare sub presiune va ajuta clientul în stabilirea fezabilității designului componentei de turnare. De asemenea, va ajuta cu orice etape suplimentare care pot fi necesare, cum ar fi prelucrarea, finisarea sau respectarea toleranțelor specifice.

Următorii factori determină capacitatea de turnare și costurile sculelor de turnare sub presiune:

Costurile și pereții au grosimi constante sau diferă semnificativ? Canalele subțiri ale modelului vor produce o inserție de oțel mică și permanentă în cavitatea matriței? Există modele care necesită inserții extrem de mici, care ar putea fi dificil de turnat? Modelul are colțuri ascuțite care favorizează apariția fisurilor de tensiune?

Specificațiile privind finisarea suprafeței, prelucrarea secundară și etanșeitatea la presiune trebuie luate în considerare cu atenție pentru a construi corect unelte de turnare sub presiune de producție de înaltă calitate. Pentru a proiecta matrița de turnare sub presiune astfel încât să se minimizeze porozitatea în zonele piesei turnate care vor fi prelucrate, este necesar să se abordeze cu atenție aceste zone ale piesei turnate de la început.

Vor exista etape specifice implicate în completarea cavităților matriței pentru a îndeplini cerințele de finisare a suprafeței de turnare. Clientul trebuie să explice în prealabil producătorului de piese turnate sub presiune cerințele finale ale componentelor turnate sub presiune.

Matrițele de turnare sub presiune constau de obicei din patru părți: baza matriței, cavitatea de formare și miezul, sistemele de ejecție, sistemul de răcire și sistemul de alimentare. Mai jos sunt prezentate ghiduri care explică cele mai comune componente găsite într-o matriță de turnare sub presiune.

Die Casting Mold bază

Matrițele de turnare sub presiune sunt realizate din mai multe componente. Baza matriței servește drept suport structural care este utilizat pentru a ține împreună toate celelalte componente ale matriței. Împărțim baza matriței în două jumătăți: "jumătatea mobilă" și "jumătatea de fixare". Ne referim la linia de divizare ca la linia de separare a sculei.

Deschiderea și închiderea matriței de turnare sub presiune în timpul funcționării normale creează pericole de ciupire în apropierea liniei de separare a matriței. Având în vedere pericolul său, fiecare lucrător trebuie să fie conștient de acest pericol.

De asemenea, aliajul topit poate țâșni prin linia de separare a matriței dacă scula de turnare sub presiune nu se închide complet în timpul injecției. Acest lucru ar putea expune pe oricine se află în apropierea matriței de turnare sub presiune la risc de arsuri. Ușile și scuturile de siguranță protejează de obicei această zonă.

Bazele matrițelor sunt de obicei realizate din S50C; uneori, 1.2311 sau P-20 vor fi utilizate pe plăcile A/B și plăcile de ejecție. în China mor turnare mucegai companie, folosim în principal 1.2311 pentru placa A / B și oțelul H13 sau 8407 pentru cavitate și miez, desigur, dacă doriți alt oțel special pentru mucegaiul dvs. de turnare sub presiune, majoritatea producătorilor chinezi de mucegaiuri de turnare sub presiune vă pot satisface cerința.

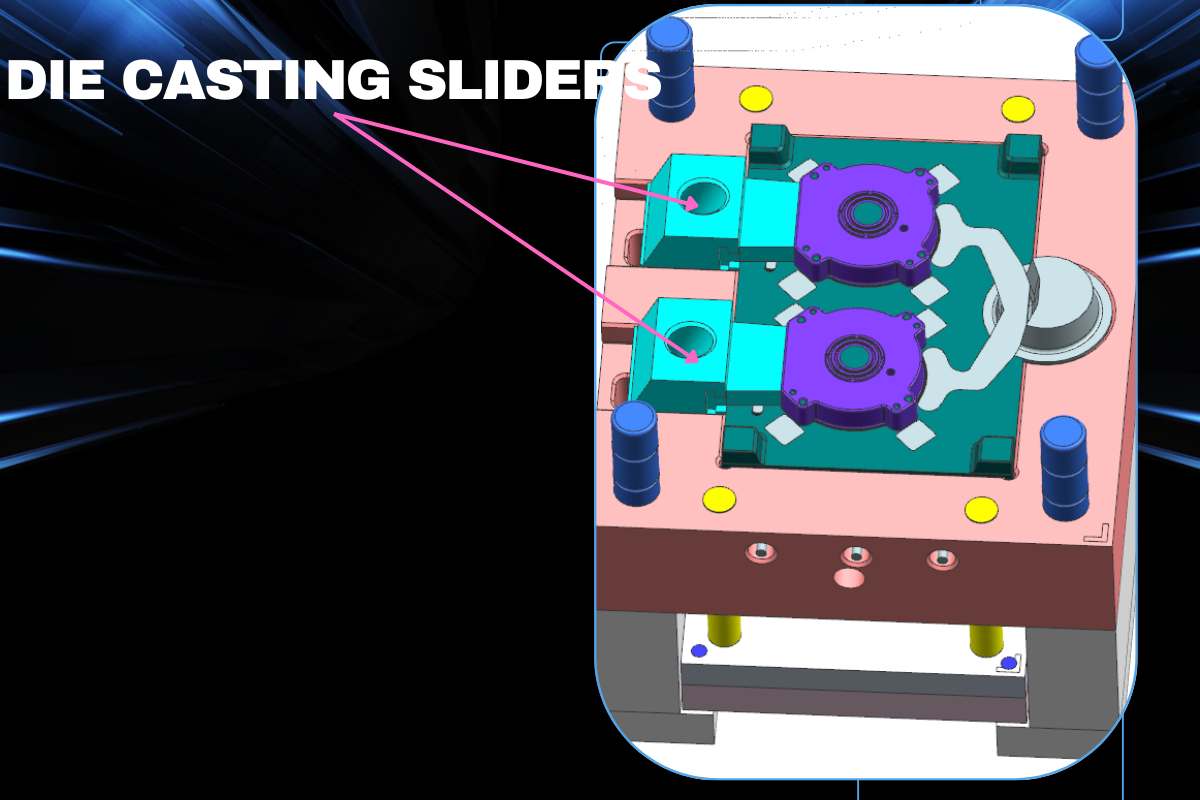

Slider pentru matrițe de turnare sub presiune

Pentru a turna caracteristicile de dedesubt în piesa turnată, în matrița de turnare sub presiune sunt proiectate miezuri fixe și glisoare pentru miez. Acest lucru va elimina necesitatea unei prelucrări secundare a piesei turnate. Glisierele pentru miez pot fi deplasate prin diferite tipuri de mișcări, cum ar fi mișcările cu colier sau cu came. De cele mai multe ori, se utilizează pini unghiulare și cilindri hidraulici.

Axul unghiular este acționat de deschiderea și închiderea matriței de turnare sub presiune. Printre avantajele sale se numără absența sistemului hidraulic și a supapelor de limită, precum și procesul de fabricație, în general mai rentabil. Acesta este limitat la o cursă scurtă a glisierei și nu are control asupra ciclului de tragere a glisierei. Nu este recomandat pentru utilizarea pe glisierele superioare.

Limitările sale constau în faptul că poate fi utilizat numai pentru mișcări cu acțiune laterală scurtă și că nu se poate modifica frecvența la care glisorul trage. La proiectarea matriței de turnare sub presiune, nu se recomandă proiectarea acestui tip de cursor pe partea superioară a matriței (în acest caz se recomandă un cursor cu un cilindru hidraulic).

Modul hidraulic de deplasare a glisierelor vă permite să alegeți între diferite cicluri, să puneți glisierele pe partea superioară a matriței de turnare și să scoateți matrița din matriță fără probleme (ca în cazul știftului unghiular).

Cremaliera și pinionul, ridicătorul ejector și barele cu came sunt câteva dintre celelalte moduri de a mișca lucrurile. Mișcarea care trebuie utilizată variază în funcție de aspecte precum numărul de piese care sunt fabricate, dimensiunea matriței, lungimea distanței de deplasare a glisierei, dimensiunea zonei care este scobită și forma piesei turnate.

Când aveți un proiect care are nevoie de o China mor turnare mucegai facotry. Puteți avea încredere în producătorul de matrițe de turnare sub presiune pentru a vă oferi cele mai bune sfaturi cu privire la glisierele pentru miez. Dacă nu sunteți sigur ce design este cel mai bun pentru proiectul dvs. de turnare sub presiune, nu ezitați să ne contactați, ca unul dintre cei mai China mor turnare mucegai companii, vă vom oferi cele mai bune opțiuni în funcție de designul piesei dvs.

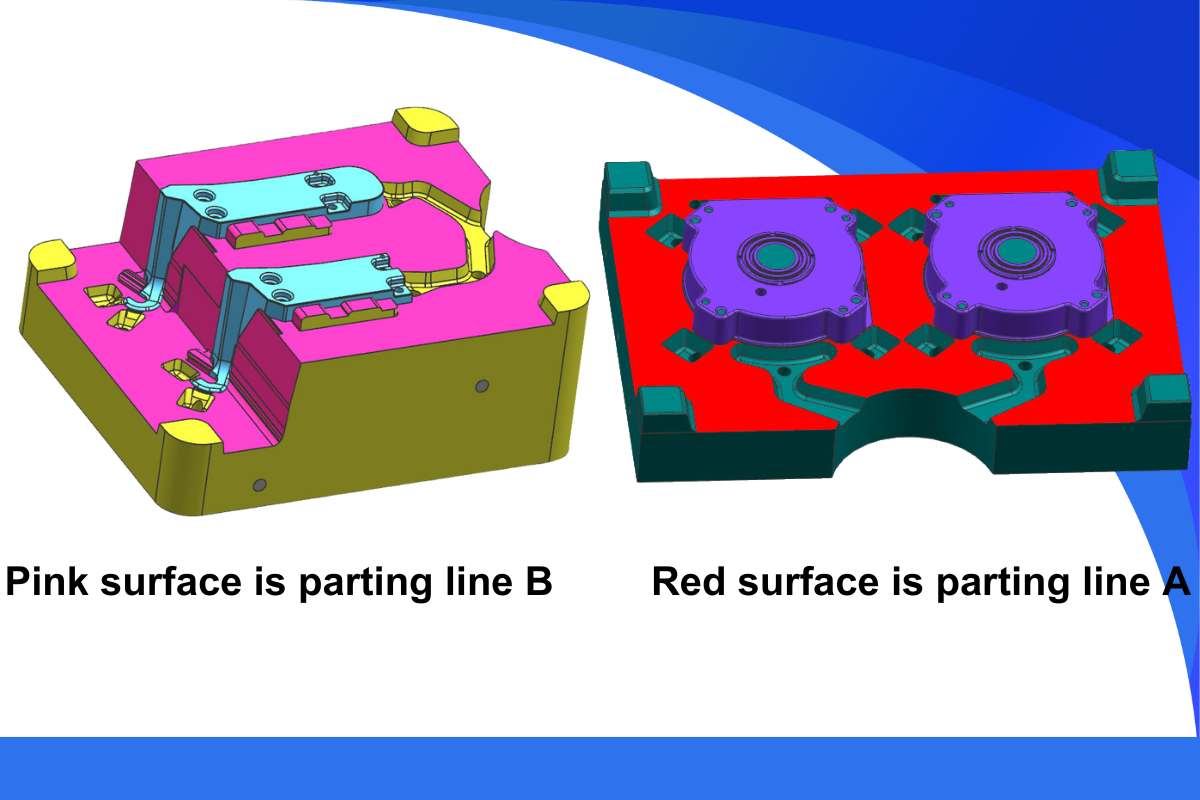

Piese turnate sub presiune Linie de separare

Linia de separare este limita cavității și a miezului de pe piesă care marchează zona de separare dintre cele două jumătăți (jumătatea de fixare și jumătatea mobilă) ale formei de turnare sub presiune. Această linie determină care jumătate este jumătatea de fixare și care este jumătatea de ejecție a matriței.

Această linie afectează, de asemenea, orice toleranțe care trebuie menținute în această parte a piesei turnate. Mai jos sunt prezentate exemple de două tipuri de linii de separare, Engineering and Design prezintă criterii de toleranță adaptate la proprietățile piesei la linia de separare a matriței.

Pe un desen de turnare, nu este întotdeauna clar unde ar trebui să fie proiectată linia de separație. În cazurile în care proiectantul piesei indică o linie de separație nerezonabilă, producătorul matriței de turnare sub presiune trebuie să verifice scopul proiectantului, să întâmpine proiectarea matrițelor de turnare sub presiune pentru a afla mai multe despre proiectarea matrițelor pentru turnare sub presiune.

Pentru ca turnarea să fie realizată în conformitate cu parametrii prevăzuți, este esențial să se ajungă la un acord cu privire la amplasarea ideală a liniei de separație. Atunci când o piesă necesită o suprafață cosmetică, jumătatea de fixare a matriței este, de obicei, proiectată pentru a oferi acea suprafață de aspect, iar partea centrală va plasa pings de ejecție, inserții și orice semne de gravură.

Dacă piesa turnată nu necesită o suprafață aparentă, aceasta poate fi modificată pentru a profita de cele mai bune situații de turnare. În cazul pieselor de turnare cu suprafață cosmetică, clientul trebuie să explice acest lucru producătorului de matrițe de turnare sub presiune în avans, astfel încât compania de scule de turnare sub presiune să se poată gândi la amplasarea porții, a revărsărilor și a ventilatoarelor pentru a se asigura că nu există interferențe pe suprafețele de aspect sau să utilizeze procese secundare pentru a îndeplini cerința.

În cazul în care există criterii cosmetice și deoarece eroziunea periodică și treptată a matriței este inerentă procesului de producție prin turnare sub presiune, clientul va dori să ia în considerare măsuri speciale de întreținere a matriței pentru a extinde capacitatea matriței de turnare sub presiune de a crea componente de turnare cu finisajul de suprafață de înaltă calitate necesar. Operațiunile secundare pe suprafața cavității matriței, cum ar fi lustruirea, ar trebui negociate pentru a menține standardele pieselor turnate.

Figura 2 Linia de separare în trepte "A" are o linie de separare închisă, ceea ce va face ca sculele de turnare sub presiune să fie mai complexe și să nu dea rezultate bune. Amplasarea liniei de separare "B" va permite o umplere mai bună a piesei turnate și o finisare mai curată a piesei turnate, oferind o durată de viață mai lungă a matriței de turnare sub presiune și un cost mai mic de fabricație a matriței de turnare sub presiune.

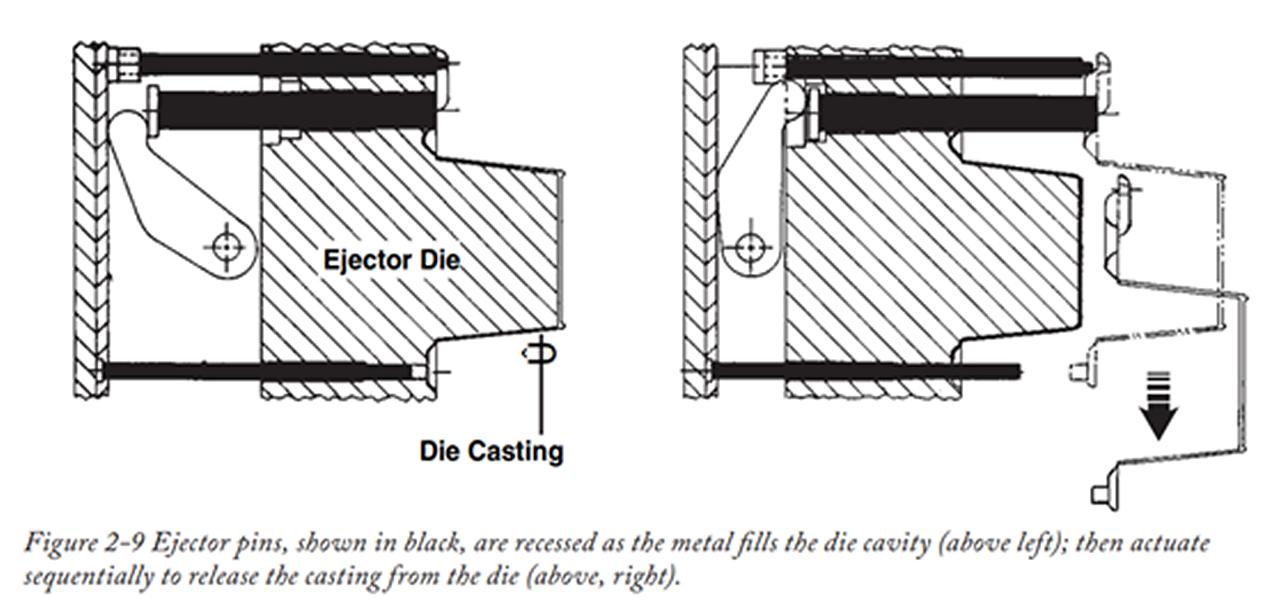

Pini de ejecție

După formarea aliajului metalic lichid și după solidificarea piesei turnate în matrița de turnare sub presiune, se folosesc pini de ejecție pentru a o împinge afară din matriță. Poziția, cantitatea și dimensiunea știfturilor de ejecție sunt determinate de geometria, dimensiunea și alte specificații ale piesei turnate.

Furnizorul de scule de turnare sub presiune ar trebui să proiecteze știfturile de ejecție în zona nefuncțională a învelișului și să se asigure că învelișul poate fi demodelat cu ușurință fără deteriorări sau fisuri. Recomandările furnizorilor de piese turnate sub presiune privind dimensiunea, amplasarea și numărul pinilor de ejecție sunt esențiale pentru fabricarea cu succes a pieselor turnate.

Fiecare știft de ejecție trebuie să aibă dimensiunea și locul potrivite pentru piesa turnată în matriță și va lăsa un mic semn de ejecție pe suprafața piesei turnate. Din această cauză, nu li se permite să pună aspectul piesei pe suprafața..

Inserții turnate

Fiecare scule de turnare sub presiune este diferită de celelalte; o inserție care este turnată în piesă poate fi necesară pentru a acomoda o suprafață de rulment, un filet intern sau altă caracteristică unică în anumite piese turnate. Întreprinderea de matrițe pentru turnare sub presiune poate satisface frecvent această cerință ca parte a procesului standard de turnare. Această "turnare cu inserție" oferă avantajul de a încorpora în siguranță o inserție în piesă turnată, permițându-i acesteia să fie prelucrată, perforată și filetată. Cu toate acestea, acest beneficiu este rareori suficient pentru a compensa cheltuielile suplimentare asociate cu procesul de turnare a inserțiilor.

Procesul de turnare a inserțiilor va avea Cheltuielile suplimentare se datorează timpului de ciclu mai lung al procesului de turnare necesar pentru a încărca inserția în matrița de turnare, precum și tehnicii de încălzire necesare pentru a încălzi inserțiile înainte de a le plasa în jumătatea matriței. Dar atâta timp cât acest proces funcționează și vă rezolvă bine problema, atunci merită.

Pini de ghidare

Alinierea celor două jumătăți de matriță este garantată de știfturi de ghidare și de bucșe de ghidare (există componente de familie) care sunt amplasate la cele patru colțuri ale matriței. Piesele turnate au cerințe de aliniere dimensională critică pentru o caracteristică din jumătatea staționară a matriței care este asociată cu o caracteristică din jumătatea mobilă a matriței. Această aliniere este menținută de bucșele de ghidare dintr-o jumătate de matriță și de știfturile de ghidare din cealaltă jumătate. Pivoții de ghidare pot fi proiectați în oricare dintre jumătățile matriței.

Atunci când piesele turnate sunt scoase din matriță sau atunci când matrița este stropită cu soluție de eliberare a matriței, știfturile de ghidare pot deveni un pericol de agățare din cauza proeminenței lor de pe linia de separare. În plus, știfturile de ghidare funcționează la o temperatură ridicată și pot reprezenta un pericol de arsură.

Pentru a preveni asamblarea incorectă a matriței, unul dintre cei patru pini de ghidare este de obicei decalat. În anumite circumstanțe excepționale, acești știfturi pot avea o formă dreptunghiulară în loc de rotundă. În mod normal, numim acest lucru un design de protecție împotriva erorilor.

Bucșe de ghidare

Găurile rotunde din cele patru colțuri ale matriței se numesc bucșe de ghidare, care sunt o familie de pini de ghidare. Pinii de ghidare trec prin bucșele de ghidare atunci când matrița se închide și se deschide. Alinierea celor două jumătăți de matriță este scopul știfturilor și al bucșelor de ghidare. Dacă matrița de turnare sub presiune utilizează blocuri de ghidare, în locul bucșelor se utilizează plăci de uzură pe două părți ale blocurilor de ghidare.

Stâlpi de susținere

În interiorul cutiei de ejecție, coloanele sunt proiectate în jumătatea mobilă a bazei matriței pentru a produce o piesă de turnare mai bună, prin plăcile de ejecție, la placa mașinii sau placa de prindere. Aceste coloane rotunde sau pătrate sunt situate în aliniere cu cavitățile matriței și sunt destinate să ofere suport pentru baza matriței și să reziste forței de injecție.

Sistemul de ejecție este situat în camera de ejecție. Aceasta servește ca una dintre cele patru funcții critice ale matriței, și anume "permite îndepărtarea metalului solidificat".

Sistemul de ejecție este compus cel puțin din plăci și pini de ejecție și poate include, de asemenea, pini de ghidare și bucșe de ejecție și alte componente sofisticate pentru a oferi caracteristici de ejecție specializate.

Pinii de întoarcere

Înainte de următorul ciclu, sistemul de ejecție este readus în poziția sa "inițială" cu ajutorul știfturilor de revenire. Există patru pini de revenire, care sunt proiectați pe placa ejectorului și se extind până la linia de separare. Pinii de revenire nu exercită nicio forță în timpul cursei de ejecție; mai degrabă, aceștia se deplasează împreună cu pinii de ejecție. Pinii de întoarcere intră în contact cu linia de semipartit de fixare și apasă placa de ejecție înapoi în poziția "home" atunci când mașina se închide.

În unele cazuri, tija de deblocare (K.O.) este conectată între placa de ejecție și mașina de turnare sub presiune, astfel încât știfturile de revenire devin redundante, iar cilindrul de ejecție trage placa înapoi în poziția inițială înainte de închiderea matriței de turnare sub presiune. În ciuda redundanței, se recomandă în continuare utilizarea pivoților de revenire pentru a se asigura că plăcile de ejecție sunt returnate în cazul unei defecțiuni.

Atunci când sunt extinse, știfturile de întoarcere prezintă riscuri de agățare și de incendiu. Pentru a preveni agățarea sau contactul cu știfturile de întoarcere, operatorul trebuie să fie conștient de locația acestora atunci când întinde mâna pentru a extrage cartușul.

Placă de ejecție

Capetele tuturor știfturilor de ejecție sunt fixate de placa de ejecție și de placa de reținere a ejecției. Pe măsură ce placa de ejectare înaintează, aceasta trage de știfturi, ejectând piesa turnată din matriță. O mișcare a mașinii împinge placa de ejectare înainte.

Placa de fixare a ejectorului

Placa de ejecție fixată cu șuruburi menține capetele pinilor de ejecție în poziție. Atunci când sistemul de ejecție este pus înapoi în poziția "acasă", această placă este esențială pentru menținerea în poziție a pinilor de ejecție.

Sistem de ejecție ghidată

În unele cazuri, la placa ejectorului și la placa de fixare a ejectorului se adaugă pini și bucșe de ghidare a ejectorului. Acest lucru este similar cu știfturile și bucșele de ghidare ale liniei de separare care au fost utilizate pentru a garanta funcționarea uniformă și fără efort a sistemului de ejecție.

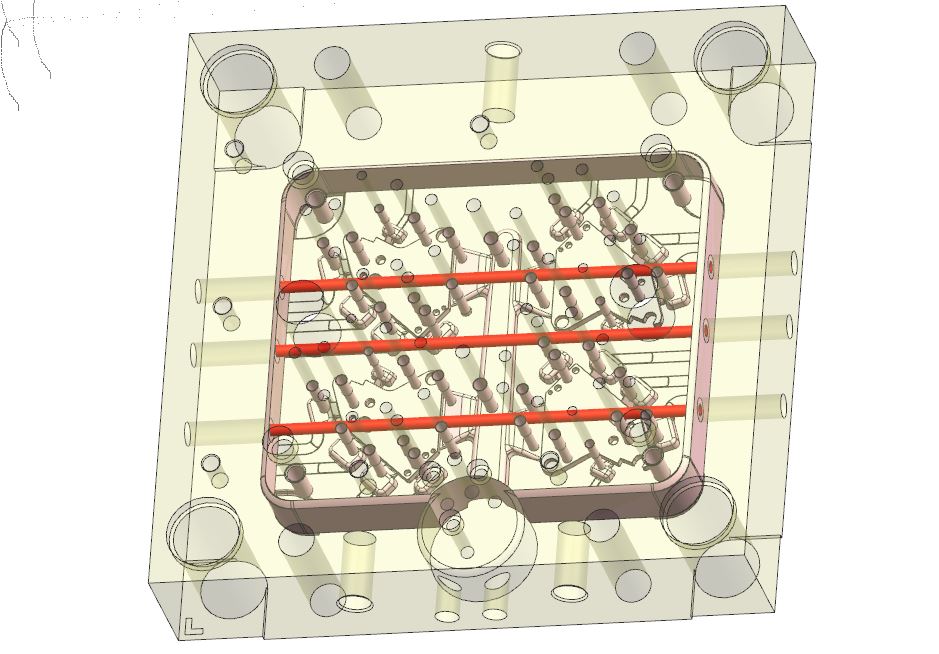

Linii de răcire

Trebuie să existe întotdeauna canale de răcire în cavitatea și în miezul matrițelor; funcția lor este de a elibera căldura din metalul topit pentru a solidifica turnarea.

Canalele de răcire pot fi configurate pentru a transporta ulei sau apă ca mediu de răcire. canalele de răcire sunt echipate cu furtunuri specializate de înaltă presiune și înaltă temperatură și cu racorduri care trebuie menținute în stare excelentă. Riscul de incendiu poate apărea ca urmare a unei defecțiuni. În plus față de pericolul de ardere, fitingurile trebuie întreținute pentru a preveni scurgerile, iar scurgerile trebuie remediate rapid din cauza riscului de alunecare și cădere.

Bloc de biscuiți

Uneltele de turnare sub presiune cu cameră rece includ de obicei o bucată separată de oțel AISI H-13 în jumătatea de matriță mobilă opusă camerei reci. Acest bloc marchează începutul sistemului de distribuție a aliajului metalic (canalul) pentru cavitățile de turnare.

Bucșă pentru matriță

Bușonul de distribuție are o funcție esențială în matrița de turnare sub presiune cu cameră fierbinte, fiind interfața dintre aliajul lichid și aliajul solid. La confluența duzei și a bucșei, metalul din duză trebuie să rămână întotdeauna lichid, în timp ce metalul din bucșa trebuie să se întărească.

Sprue post.

Ștacheta de distribuție are aceeași funcție ca blocul de biscuiți din matrița de turnare sub presiune cu cameră rece. Pentru metal, tija este prima parte a sistemului. Pentru ca instrumentul de turnare sub presiune să funcționeze constant, este foarte important ca stâlpul să fie răcit corespunzător.

Butoane de oprire (Coloană limită de deplasare)

Butoanele de oprire controlează cât de mult se pot deplasa înainte și înapoi plăcile de ejecție. Plăcile de ejectare a matriței sunt împinse spre butoanele de oprire înainte de către sistemul de ejectare în timpul cursei de ejectare. Mai întâi, sistemul de ejecție sau știfturile de întoarcere împing sau trag placa înapoi la opritorul din spate. Acest lucru pregătește matrița pentru următoarea cursă.

Rezumat

Există multe alte componente mici în matrița de turnare sub presiune, cum ar fi șuruburile, camele glisorului, cavitățile, știfturile de bază etc., dar, în cele din urmă, am rezumat că sculele de turnare sub presiune conțin cinci părți mari, care sunt enumerate mai jos:

- Baza matriței, inclusiv fixarea jumătății de bază a matriței și mutarea jumătății de bază a matriței.

- Sistem de ejecție, care ejectează piesa turnată sub presiune din cavitatea matriței.

- Cavități și miezuri pentru matrițe, care formează elementele de turnare.

- Sistemele de răcire, răcesc cavitatea pentru a solidifica piesa turnată.

- Sistem de alimentare, umplerea cavității matriței de turnare sub presiune.

Prin informațiile de mai sus, după cum știți, realizarea matriței de turnare sub presiune este complexă și costisitoare, de aceea vă sugerăm să cumpărați scule turnate sub presiune de la China mor turnare mucegai fabrica, comparativ cu Europa și America, colaborarea cu un producător chinez de scule de turnare sub presiune vă va economisi mult timp și costuri.

Materiale pentru matrițe de turnare sub presiune

Atunci când intenționați să realizați unelte de turnare sub presiune, materialele pentru unelte pe care le utilizați trebuie să fie cel puțin de înaltă calitate și, de preferință, de calitate superioară. Aceste reguli se bazează pe faptul că turnarea sub presiune utilizează temperaturi și presiuni foarte ridicate.

Gradul de scule necesar va depinde de partea de scule care este utilizată, de aliajul care este turnat sub presiune, de cât de important este designul piesei turnate și de câte piese turnate vor fi realizate în scula de turnare sub presiune. Înainte de a alege materialul pentru scule, în mod normal întrebăm clientul care este cantitatea comună de piese necesare.

Mai jos sunt enumerate câteva materiale pentru scule de turnare sub presiune:

Materiale pentru matrițe și cavități de turnare sub presiune

- Matrițe de turnare sub presiune pentru aliaje Zinc/Zamak: P-20, H13, DIN 1.2343, sau alt oțel de aceeași calitate. Aliajele de zinc, care sunt turnate la cea mai scăzută temperatură din familia aliajelor neferoase, se uzează cel mai puțin pe scule, ceea ce permite utilizarea oțelului de calitate inferioară, cum ar fi P-20, în cazurile în care modelele pieselor sunt relativ simple. Cu toate acestea, cumpărătorii sunt avertizați că, în cazul în care cantitatea necesară este foarte mare (mai mult de 100 000), pentru a evita investiția în noi costuri de scule de turnare sub presiune, ar trebui utilizat oțel de calitate superioară, cum ar fi H13.

- Matrițe de turnare sub presiune pentru aliaje de aluminiu, magneziu și ZA: După cum s-a menționat anterior, oțelul de înaltă calitate pentru scule este necesar pentru matrițele de turnare sub presiune care sunt fabricate din aluminiu, magneziu sau aliaje ZA. Cu toate acestea, uneltele de calitate superioară vor fi întotdeauna cea mai prudentă investiție în cazul în care proiectele pieselor au caracteristici extrem de critice sau în cazul în care sunt luate în considerare producții mari. În acest caz, H13, DIN 1.2344 și DIN 1.2343 vor fi opțiuni mai bune.

- Matrițe de turnare sub presiune pentru aliaje de alamă: Aliajele de cupru turnate sub presiune sunt turnate la cele mai înalte temperaturi dintre aliajele neferoase; în acest caz, H13, 8407 și 1.2343 oțel de înaltă calitate pentru scule este o opțiune preferabilă pentru matrițele de alamă turnate sub presiune.

Oțelul de înaltă calitate va avea un certificat metalic original; acesta este furnizat de furnizorii de materiale pentru scule de calitate. Există câteva mărci de oțel de înaltă calitate pentru scule de turnare sub presiune, cum ar fi LKM, ASSAB, FINKL, DAIDO etc.

Materiale de inserție pentru cavitatea matriței

Oțelul pentru inserția cavității este în mod normal același cu cel al cavității matriței, dar pentru unele inserții mici sau zone de închidere, este posibil să fie nevoie de un oțel special și să existe o diferență de 3-5 grade între cavitate și miez. Acest lucru va proteja cavitatea în cazul în care apar fisuri sau arsuri în zona de închidere.

Tratamentul termic al oțelului pentru matrițe

Calitatea tratamentului termic al oțelului pentru matrițe este o etapă esențială în procesul de fabricație a sculelor de turnare sub presiune. Utilizarea procedurilor de tratament termic de călire rapidă de înaltă calitate este esențială pentru durata de viață normală a sculelor de turnare sub presiune. Procedura de tratament termic trebuie să fie atent echilibrată pentru a evita deformarea, menținând în același timp proprietățile metalurgice care rezultă din călirea rapidă.

Furnizorul profesionist de tratamente termice ar trebui să se ocupe de acest proces. Pentru a asigura calitatea tratamentului termic, ar trebui furnizat și un raport de tratament termic. Acesta este similar cu certificatul de oțel pentru scule; mai jos este prezentat certificatul de tratament termic.

Rezumați pentru oțelul de turnare

Materialele din oțel pentru matrițe sunt disponibile într-o varietate de compoziții chimice și proprietăți mecanice. Prelucrarea de mare viteză și progresele EDM cu fir au dus la utilizarea unei game variate de oțeluri pentru scule, care sunt selectate pe baza complexității cavității și a poziției materialului în raport cu locația porții.

Oțelurile speciale pentru scule au caracteristici unice; cu toate acestea, atunci când sunt aplicate corect, ele pot prelungi durata de viață a sculelor de turnare sub presiune. Este recomandabil să vă consultați cu producătorul de scule de turnare sub presiune pentru a determina opțiunile potențiale pentru un anumit proiect de turnare, deoarece creșterea duratei de viață a matriței care poate fi obținută compensează cu mult această creștere a costurilor.

Controlul performanței matrițelor de turnare sub presiune

Controlul porozității: Gating, Venting și Vacuum

Deși se așteaptă o rezistență și o integritate ridicate de la piesele turnate sub presiune, unele nevoi ale produselor pot necesita proceduri suplimentare în fazele de proiectare a componentelor, de proiectare a matriței de turnare sub presiune și de producție online. Proiectanții preocupați de porozitate vor fi conștienți de strategii precum eliminarea secțiunilor cu pereți groși din proiectele lor. Pentru orientări generale, consultați Proiectarea produselor pentru turnare sub presiune. Înainte de a stabili parametrii de proiectare pentru un anumit proiect, inginerul trebuie să se consulte întotdeauna cu un furnizor profesionist de turnare sub presiune.

Având în vedere designul final al componentei, turnătorul de matrițe va respecta liniile directoare specificate privind designul matrițelor, inclusiv fantele de trecere, de revărsare și de aerisire, pentru a elimina în mod corespunzător aerul din cavitatea matriței și pentru a reduce porozitatea la un nivel acceptabil. În cazul în care etanșeitatea la presiune nu este un criteriu de turnare, procesul poate fi proiectat astfel încât porozitatea reziduală să pătrundă numai în părțile interne nefuncționale ale piesei turnate. Porozitatea este tolerată în medii non-critice.

Deși nu înlocuiește proiectarea adecvată a produsului și a matriței, un sistem de vid poate contribui la optimizarea umplerii matriței, la reducerea porozității gazului și la îmbunătățirea caracteristicilor mecanice. Un sistem de vid are rolul de a expulza aerul ambiental din cavitatea matriței în timpul turnării, rezultând o presiune negativă sau un vid. Matrița de turnare sub presiune trebuie să fie fabricată special pentru a accepta un sistem de vid; prin urmare, discuțiile privind nivelurile acceptabile de porozitate ar trebui să aibă loc cu mult înainte de proiectarea sculei de turnare sub presiune.

Echilibrarea termică

The scule de turnare sub presiune trebuie să funcționeze la o temperatură specifică, predeterminată, pentru a produce produse de cea mai înaltă calitate. Dimensiunea piesei turnate, cantitatea de cavități ale matriței, aliajul turnat și durata ciclului mașinii sunt câteva dintre variabilele care vor afecta această temperatură.

La această temperatură bună, aliajul este injectat în cavitatea matriței la o viteză rapidă și răcit rapid pentru a permite ejectarea. Liniile interne de răcire a matriței de turnare sub presiune trebuie să fie echilibrate pentru a realiza această răcire rapidă și repetată.

Echilibrarea corectă a temperaturii matriței prin linii de răcire mai bune reduce timpul ciclului de turnare sub presiune, îmbunătățește calitatea turnării și prelungește durata de viață a sculelor de turnare sub presiune.

Diferitele secțiuni ale uneltelor de turnare sub presiune pot fi încălzite sau răcite la temperaturi diferite; de exemplu, cavitatea și miezul vor avea uneori temperaturi de turnare diferite.

Conducte de încălzire cu ulei

Utilizarea canalelor de ulei cald în uneltele de turnare sub presiune poate fi uneori utilizată pentru a obține încălzirea diferențiată a diferitelor secțiuni ale matriței pentru a furniza elemente specifice de proiectare a turnării. Sistemele de ulei cald încălzesc un anumit ulei la o temperatură predeterminată înainte de a-l direcționa prin matriță în același mod ca și liniile de răcire cu apă. Pot fi utilizate atât linii de răcire cu apă, cât și linii de încălzire cu ulei cald.

Prelungirea duratei de viață a matrițelor de turnare sub presiune

Deși oțelul de înaltă calitate pentru scule este primul factor pentru o durată de viață optimă a sculelor de turnare sub presiune, există o serie de tehnici brevetate care pot fi utilizate pentru a crește durata de viață a unei scule de turnare sub presiune. Aceste proceduri includ tratarea chimică a matriței, scufundarea acesteia în băi specializate și utilizarea tehnicilor de sablare.

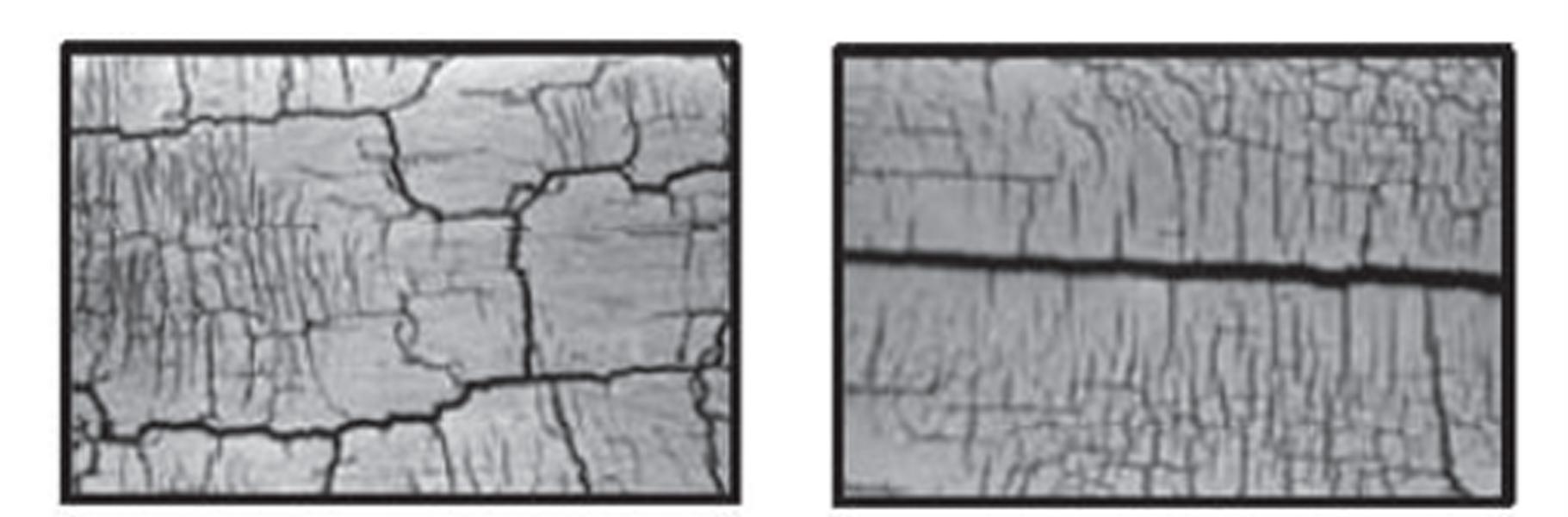

Atunci când vine vorba de proiectarea unei anumite piese de turnare, producătorul de piese turnate sub presiune ar putea vorbi despre eficacitatea preconizată a acestor măsuri pentru a preveni uzura timpurie a matriței de turnare sub presiune. Fisurarea prin oboseală termică sau verificarea termică este un mod comun de defectare a matriței. În acest caz, un DFM (Proiectare pentru fabricație) trebuie efectuat înainte de a începe fabricarea sculelor de turnare sub presiune.

Verificarea fisurilor.

După o anumită perioadă de utilizare (în mod normal, începând de la 70K la 10K fotografii), uneltele de turnare sub presiune prezintă fisuri mici și fisuri mai mari în unele zone ale cavității. Ambele sunt importante pentru durata de viață a sculelor de turnare sub presiune.

Mai jos este o fisură similară care s-a produs la matrița de turnare sub presiune. Verificați mai atent cavitatea și suprafața piesei turnate și veți descoperi dacă există fisuri mici sau mari. Companiile de matrițe de turnare sub presiune ar trebui să fie mereu atente la calitatea pieselor în timpul producției de turnare.

Preplanificarea prelucrării secundare

Majoritatea pieselor turnate sub presiune sunt fabricate pentru a fi "aproape gata de utilizare", iar multe piese turnate sub presiune pot fi utilizate direct ca produse finite. Repetabilitatea procesului și toleranțele strânse posibile prin turnarea sub presiune fac ca piesele turnate sub presiune să fie potrivite pentru operațiuni de prelucrare secundară rentabile.

Prin adăugarea unor găuri de localizare sau a unei suprafețe de referință de localizare la nivel, o piesă turnată sub presiune poate fi realizată pentru a se potrivi cu precizie echipamentelor de prelucrare. Piesele turnate sub presiune pot fi supuse la aproape orice tip de operație de prelucrare, inclusiv găurire, filetare, alezare, perforare și altele.

Compania de turnare sub presiune poate efectua operațiuni de prelucrare, cum ar fi măsurarea și alte procese secundare, după cum este necesar. Proiectarea corespunzătoare a piesei și a instrumentului de turnare sub presiune pentru o calitate optimă și economie în prelucrarea secundară va reduce semnificativ prețurile finale ale piesei turnate.

Atunci când aveți un proiect de turnare sub presiune care necesită toleranță strânsă, finisare de suprafață și alte cerințe speciale, trebuie să discutați în prealabil cu furnizorul dvs. de turnare sub presiune. Dacă aveți întrebări, nu ezitați să ne contactați.

Considerații privind măsurarea

Ce calibre vor fi utilizate în producția de turnare sub presiune și în prelucrarea secundară și care sunt componentele critice ale programului de turnare sub presiune?

Gabaritele pot fi utilizate pentru a inspecta piesele turnate în starea în care sunt turnate și din nou după prelucrare.

Gabaritul poate fi un gabarit de atribut, care este în esență o verificare "merge" sau "nu merge" care returnează fie o parte bună, fie una proastă. Un calibru variabil poate fi, de asemenea, utilizat cu un computer pentru a documenta variabilele, a colecta date și a înregistra CPK-uri. Pentru a verifica o piesă turnată, pot fi necesare mai multe calibre: unul pentru a o verifica în starea în care este turnată și altul pentru a o verifica complet prelucrată.

Pot fi necesare calibre pentru dopuri și filete, precum și calibre finite sau standarde pentru suprafețe vopsite. Clientul trebuie să ia în considerare calibrarea ca parte a pachetului său de scule. Cerințele de calibrare ar trebui rezolvate cât mai curând posibil de către managerii de asigurare a calității atât ai clientului, cât și ai turnătorului de matrițe, pentru a se asigura că sunt îndeplinite cerințele de imprimare a pieselor.

Scule moștenite

Transferul matriței de turnare sub presiune de la o matriță de turnare sub presiune la alta se poate întâmpla în compania dvs. și acest lucru poate provoca unele întrebări operaționale pentru noul producător de turnare sub presiune. De exemplu, matrița de turnare sub presiune trebuie să fie pusă într-un tip diferit de mașină de turnare sub presiune și este posibil să fie necesar să se schimbe dimensiunea manșonului de împușcare sau sistemul de ejecție pentru a se potrivi mașinii lor de turnare sub presiune.

În unele cazuri, un client poate transfera o matriță de turnare sub presiune de la un furnizor de turnare sub presiune la altul. În general, acest lucru va ridica unele probleme operaționale pentru noul producător de turnare sub presiune, de care clientul trebuie să fie conștient. Este posibil ca matrița să trebuiască să fie pusă într-un alt tip de mașină de turnare sub presiune. Acest lucru poate necesita unele modificări la sistemul de ejecție al matriței, precum și la manșonul de injecție.

În acest caz, sculele de turnare sub presiune trebuie revizuite atât de client, cât și de noul furnizor de turnare sub presiune, pentru a se asigura că nu există probleme vizibile cu acestea. De asemenea, aceștia ar trebui să verifice dacă matrița de turnare sub presiune are comutatoare de limită și cilindri hidraulici corespunzători. În urma acestei analize, un cost de adaptare poate fi determinat și convenit înainte ca noul furnizor de turnare sub presiune să investească o cantitate semnificativă de timp și bani în preproducție.

Orientări privind baza de date

Atunci când se utilizează baze de date, cotațiile de turnare se bazează în mod frecvent pe premisa că orice baze de date CAD furnizate pentru a construi unelte și a fabrica componente sunt complete, funcționale și nu necesită actualizări.

Bazele de date pot fi considerate incomplete și neutilizabile dacă:

- Geometria piesei turnate nu este fizic modelabilă.

- Unghiul de tragere și raza nu sunt aplicate în desenul de turnare.

- Geometria liniei și a suprafeței nu sunt conectate în limita a 0,001".

- Linia de separare nu este clar proiectată.

Formatul fișierului de bază de date este important atunci când vă realizați sculele de turnare sub presiune. Fișierele STL sunt utilizate de obicei pentru dezvoltarea de piese prototip. Fișierele în format Stp sau IGs funcționează mai ales pentru toți producătorii de turnare sub presiune; vă sugerăm să trimiteți aceste date furnizorului dvs. pentru o ofertă.

Un desen 2D este necesar pentru a avea o toleranță strânsă, o mașină secundară și un finisaj de suprafață. Desenul 3D este utilizat pentru sculele de turnare sub presiune, dar desenul 2D este utilizat pentru producția de turnare de calitate.

Durata de viață a sculelor de turnare sub presiune

Turnare sub presiune producătorii sunt frecvent întrebați: "Câte fotografii va dura scula de turnare sub presiune înainte de a face una nouă?" sau "Pentru câte fotografii veți garanta scula de turnare sub presiune?" O întrebare mai bună ar putea fi: "Ce putem face pentru a maximiza durata de viață a sculelor de turnare sub presiune și cum putem minimiza costurile de înlocuire?" Matrițele de turnare sub presiune din aluminiu și cupru se uzează mai repede decât matrițele de turnare sub presiune din zinc, din cauza naturii agresive și a temperaturilor ridicate de topire a materialelor turnate sub presiune.

Geometria, designul și forma pieselor afectează, de asemenea, durata de viață a turnării sub presiune. În general, sculele de aluminiu turnat sub presiune pot rula 50-70 de mii de fotografii și pot începe să crape, în timp ce sculele de zinc turnat sub presiune pot dura 100 de mii de fotografii, dar acesta nu este întotdeauna același rezultat; unele dintre ele pot fi mai puține, iar altele pot fi mai multe. Există mulți factori care afectează durata de viață a sculei. Dacă mai aveți întrebări, atunci sunteți binevenit să ne contactați.

GC Precision Mould este unul dintre primii 10 producători de mucegaiuri de turnare din China, vă putem oferi mucegaiuri de turnare de înaltă calitate cu o durată lungă de viață mai mare de 100 de mii de fotografii, dacă sunteți în căutarea companiei chineze de turnare a mucegaiului, vom fi unul dintre cei mai buni parteneri.

RFQ

1. Ce tip de material ar trebui utilizat pentru bazele matrițelor de turnare sub presiune și pentru inserțiile cavităților?

An: Pentru baza matriței, puteți utiliza S50C, 1.2311; pentru cavitate și miez, H13, 1.2344 și 8407 vor fi opțiuni mai bune.

2. Care este gradul și procedura adecvate de tratament termic pentru cavitățile matrițelor de turnare sub presiune?

An: Pentru cavitățile și miezurile matrițelor de turnare sub presiune, HRC48-52 grade, și trebuie să verificați raportul de tratament termic pentru controlul calității.

3. Care este diferența dintre o matriță prototip de turnare sub presiune și uneltele de turnare rapidă sub presiune?

An: Uneltele de turnare sub presiune a prototipurilor sunt în mod normal unelte unice (1-10 bucăți), în timp ce uneltele de turnare sub presiune rapidă sunt unelte pentru cantități mici (100-1000 de bucăți).

4. De ce se utilizează sculele de turnare sub presiune?

An: Uneltele de turnare sub presiune de tăiere sunt utilizate pentru a tăia cursorul piesei de turnare sub presiune.

5. Ce ar trebui să trimitem furnizorului pentru a face scule de turnare sub presiune și piese de turnare de înaltă calitate?

Un fișier : STP sau IGS ar trebui trimis producătorului de turnare sub presiune pentru fabricarea matriței, iar un desen 2D ar trebui trimis pentru producția de turnare. Trebuie să specificați dacă aveți toleranțe reduse, prelucrări secundare sau finisaje de suprafață.

6. unde este cel mai bun loc pentru a cumpăra matrițe de turnare și proudcts.

An: pentru a vă reduce costurile, vă sugerăm să găsiți un China mor turnare mucegai companie pentru a realiza matrițele și produsele dvs. de turnare sub presiune.

7. Cât timp este nevoie pentru a face o matriță de turnare sub presiune?

An: Acest lucru depinde în principal de dimensiunea și geometria piesei, în mod normal, timpul de execuție pentru matriță de turnare sub presiune de fabricație va fi de 5-10 săptămâni, și molstly Chineză mor turnare mucegai companie va fi capabil să facă termen de plumb scurt decât alte țări. Trimiteți-ne proiectul dvs. de turnare sub presiune și vă vom informa în detaliu termenul de livrare pentru matrița dvs. de turnare sub presiune.

0 Comentarii