Prelucrarea este procesul de tăiere, îndoire sau modelare precisă a diferitelor produse metalice. Acesta produce piese precise pentru toate industriile.

Acest articol va acoperi principalele procese de prelucrare, materialele utilizate și importanța preciziei. Vom discuta, de asemenea, despre provocările în operațiunile de prelucrare și evidențiere. Acestea includ frezarea, strunjirea la strung și finisarea suprafețelor.

Ce este prelucrarea?

Prelucrarea mecanică modelează metalul prin tăierea materialului. Aceasta implică unelte pentru frezare, strunjire și găurire. Aceste unelte creează piese cu dimensiuni exacte, chiar și cu modele complexe. Prelucrarea mecanică garantează că piesele sunt precise și îndeplinesc standarde ridicate.

Acesta poate crea componente personalizate prin furnizarea unui control detaliat asupra fiecărei părți. Acest lucru este benefic pentru păstrarea integrității și funcționalității sistemelor critice.

Importanța prelucrării mecanice în fabricarea pieselor metalice

Procesul de prelucrare permite producătorilor să producă piese cu o precizie ridicată. Industriile care se bazează pe componente complexe beneficiază foarte mult de prelucrare. Aceasta include:

- Modelare de precizie

- Proiecte complexe

- Fiabilitate

- Personalizare

Modelare de precizie

Prelucrarea permite modelarea exactă a pieselor metalice. Aceasta asigură precizia și respectarea specificațiilor.

Proiecte complexe

Procesul de prelucrare permite crearea de componente complexe și detaliate. Acesta îndeplinește cerințele de proiectare complexe.

Fiabilitate

Prelucrarea este necesară pentru industriile în care componentele precise sunt esențiale. De exemplu, industria aerospațială și medicală.

Personalizare

Mașinăriile sprijină producția de piese personalizate, adaptate la nevoi specifice. Aceasta sporește funcționalitatea și performanța.

Beneficiile utilizării pieselor metalice prelucrate

- Consistență

- Cost-eficacitate

- Reducerea deșeurilor

- Rezolvare rapidă

- Flexibilitate în materiale

- Opțiuni de post-procesare

Consistență

Prelucrarea asigură uniformitatea pe parcursul unor serii mari de producție. Aceasta conduce la o calitate constantă a fiecărei piese.

Cost-eficacitate

Prelucrarea mecanică poate fi rentabilă pe termen lung și poate produce eficient piese precise. Cu toate acestea, configurația sa inițială poate fi ridicată.

Reducerea deșeurilor

Tehnicile avansate de prelucrare minimizează risipa de material. Acesta poate tăia cu precizie doar materialul necesar.

Rezolvare rapidă

Prelucrarea mecanică poate produce rapid piese din diverse materiale. Acest lucru accelerează procesul de fabricație.

Flexibilitate în materiale

Acest proces este capabil să lucreze cu o gamă largă de metale. Aceasta include aliaje exotice și de înaltă performanță.

Opțiuni de post-procesare

Permite procese de finisare suplimentare, cum ar fi lustruirea sau acoperirea. Care sporesc în continuare performanța și aspectul.

Tipuri de procese de prelucrare

1. Strunjire CNC

Producătorii pot produce piese cilindrice precise prin procesul de strunjire CNC. Acest proces utilizează tehnici de strunjire controlate de calculator. Aceasta ajută la modelarea metalului sau a altor materiale în componente precise, rotunde.

Strunjirea CNC oferă mai multe beneficii. Asigură o precizie ridicată pentru piesele cilindrice. Procesul creează suprafețe foarte netede, reducând lucrările suplimentare de finisare. Automatizarea îmbunătățește eficiența și consecvența pentru o calitate uniformă.

2. Perforare

Producătorii creează găuri într-o piesă de prelucrat cu un burghiu prin tehnica de găurire. Acest burghiu se rotește și taie în material. Aceasta formează o gaură de dimensiunea și adâncimea dorite. Perforarea este esențială pentru diverse sarcini de fabricație și asamblare.

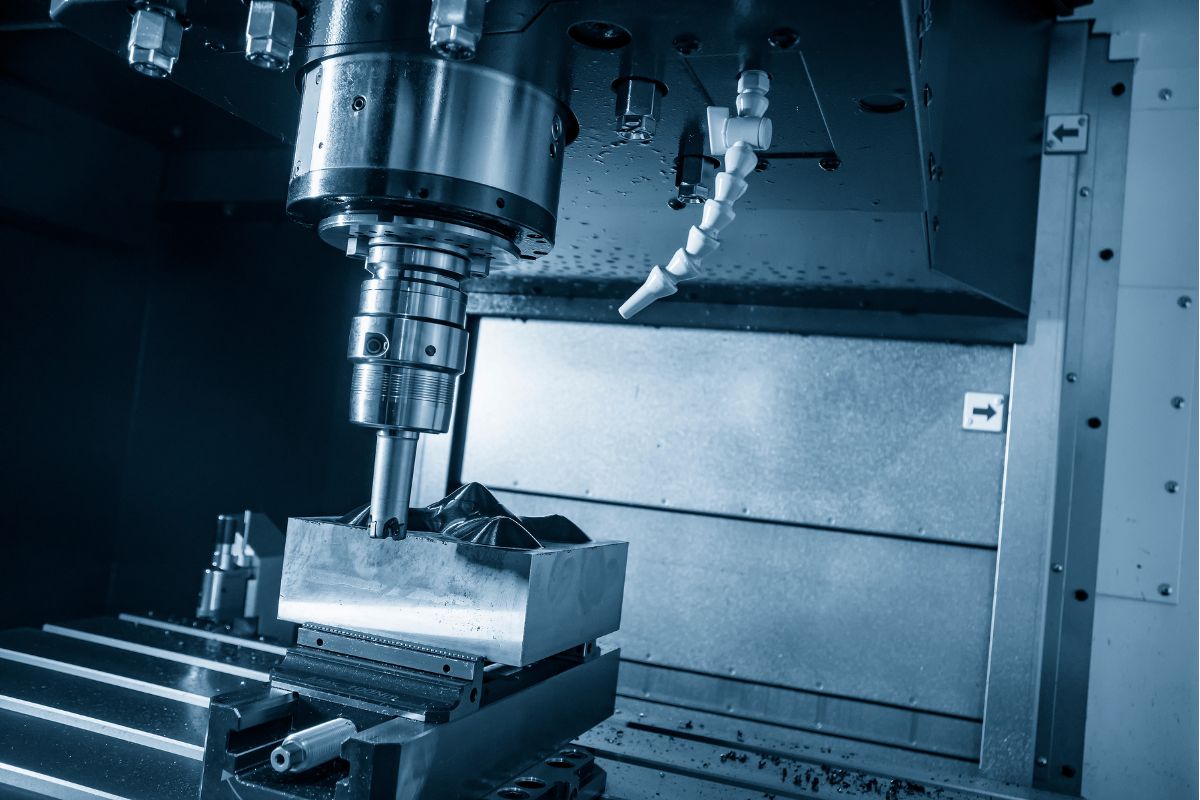

3. Frezare

frezare CNC utilizează mașini controlate de calculator. Acesta taie și modelează materialele cu mare precizie. Acest proces excelează la manipularea geometriilor complexe și a toleranțelor strânse.

Freza CNC se deplasează de-a lungul mai multor axe pentru a îndepărta materialul și a crea piese detaliate. Aceasta poate produce forme și modele complicate cu care alte metode s-ar putea confrunta.

Procesul asigură dimensiuni exacte și finisaje de înaltă calitate. Versatilitatea sa îi permite să lucreze cu diverse materiale și să producă caracteristici simple și detaliate.

4. Prelucrarea elvețiană

Prelucrare elvețiană este o metodă de fabricație de precizie. Aceasta permite producătorilor să producă piese complicate de înaltă calitate. Această tehnică utilizează un cap glisant și unelte fixe. Aceasta ajută la crearea cu precizie a componentelor mici și detaliate. Prelucrarea elvețiană excelează în producția de volum mare, ceea ce o face ideală pentru industrii. Eficiența și precizia sa reduc risipa și îmbunătățesc productivitatea generală.

5. Rectificare

O roată sau o bandă abrazivă este utilizată pentru rectificare. Aceasta netezește și modelează piesele. Suprafața abrazivă îndepărtează cantități mici de material. Acest proces creează un finisaj neted. Este esențial pentru reglarea fină a dimensiunilor și a calității suprafeței.

6. Operația de strunjire a mașinii de strunjit

Mașinile de strunjit sunt instrumente esențiale în prelucrare. Acestea au evoluat semnificativ de la primele lor modele, devenind mai precise și mai versatile. De-a lungul istoriei, aceste dispozitive au fost vitale în modelarea componentelor metalice.

Tipuri de operațiuni de strunjire

Față în față

Această acțiune taie o suprafață plană la capătul unei piese de prelucrat. Îndepărtează materialul în exces și pregătește suprafața pentru operații ulterioare.

Strunjire conică

Această tehnică modelează piesa de prelucrat într-o formă conică sau ascuțită. Se reduce treptat diametrul pe lungimea piesei.

Întoarcerea conturului

Strunjirea conturului creează forme curbe sau neregulate pe piesa de prelucrat. Urmează un contur predefinit pentru a produce profiluri complexe.

Înfiletare

Filetarea realizează caneluri cu tăieturi elicoidale de-a lungul suprafeței piesei de prelucrat. Se creează filete pentru șuruburi, bolțuri și alte componente filetate.

Aplicații ale operațiunilor de strunjire-tornire

Automobile

Mașinile de strunjit produc piese pentru motoare și transmisii. De exemplu, arbori, angrenaje și componente personalizate.

Industria aerospațială

Ei produc piese precise pentru aeronave. Aceasta include componente ale trenului de aterizare și palete de turbină.

Fabricarea de piese personalizate

Strungurile creează componente unicat pentru diverse aplicații. Aceasta include prototipuri și utilaje specializate.

Materiale utilizate în prelucrare

- Aliaje de oțel

- Aliaje de aluminiu

- Oțel inoxidabil

- Titan și aliaje speciale

1. Aliaje de oțel

Aliajele de oțel au proprietăți variate în prelucrare. Diferitele aliaje de oțel oferă niveluri diferite de prelucrabilitate, rezistență și cost. Acesta este potrivit pentru proiecte specifice.

Oțel 1215 și 12L14

Oțelurile 1215 și 12L14 sunt populare pentru prelucrarea volumelor mari. Acestea oferă o prelucrabilitate excelentă. Aceste aliaje cu conținut scăzut de carbon sunt ușor de tăiat și modelat. Ele reduc uzura sculelor și sporesc eficiența producției.

Oțelul 12L14 conține plumb, care îmbunătățește și mai mult prelucrabilitatea. Ambele sunt rentabile. Este utilizat în mod obișnuit pentru a realiza piese mici și precise. De exemplu, șuruburi, bolțuri și fitinguri. Aceste aliaje sunt alese pentru sarcini care necesită finisaje netede și precizie.

Oțel 4140 și 4130

Oțelurile 4140 și 4130 sunt foarte rezistente și durabile. Acestea sunt fabricate cu crom și molibden. Aceste aliaje sunt mai greu de prelucrat, dar sunt foarte rezistente.

Oțelul 4140 este adesea utilizat în industria aerospațială și de apărare. Este excelent pentru fabricarea pieselor puternice, cum ar fi angrenajele și arborii.

Oțelul 4130 este mai ușor, dar totuși rezistent. Este bun pentru fabricarea cadrelor de aeronave și a pieselor structurale. Aceste oțeluri sunt alese atunci când rezistența și fiabilitatea sunt foarte importante.

2. Aliaje de aluminiu

Aliajele de aluminiu oferă caracteristici ușoare și durabile. Acestea permit o prelucrare perfectă pentru prelucrarea pieselor metalice și oferă caracteristici versatile. Îndeplinesc nevoile mai multor industrii.

Aluminiu 7075 și 6061

Aluminiul 7075 și 6061 sunt foarte populare. Mulți producători le folosesc în industria aerospațială și în piesele auto.

Aluminiul 7075 este foarte rezistent, ca oțelul. Funcționează bine acolo unde rezistența este esențială, cum ar fi aripile avioanelor și piesele auto. Dar este puțin mai greu și costă mai mult decât 6061.

6061 este un aliaj puternic, ușor și accesibil. Este mai flexibil și mai ușor de prelucrat decât 7075. Multe sectoare îl utilizează în piese auto, cadre de biciclete și structuri de aeronave.

3. Oțel inoxidabil

Oțelul inoxidabil nu se uzează rapid. Acesta rămâne puternic în timp. Că este rezistent la rugină. Este utilizat în procesarea alimentelor, instrumente medicale și construcții. Rezistența sa îl face o alegere bună.

Nota 303

Oțelul inoxidabil 303 este ușor de prelucrat. Se taie și se modelează bine. Este mai puțin rezistent la coroziune în comparație cu alte tipuri. Consumatorii îl folosesc pentru piese de mașini.

Grad 304

Oțelul inoxidabil 304 este comun și versatil. Este extrem de rezistent la coroziune. Mai multe platforme utilizează acest metal pentru aparate de bucătărie, instrumente medicale și echipamente industriale.

Grad 316

Oțelul inoxidabil 316 rezistă cel mai bine la coroziune. Face față mediilor dificile, cum ar fi mediile marine, fără să ruginească. Este utilizat în instrumente medicale, echipamente de procesare a alimentelor și procesare chimică.

4. Titan și aliaje speciale

Titan gradele 5 și 23

Titanul oferă proprietăți puternice și ușoare. Gradul 5 este utilizat în industria aerospațială și în implanturile medicale. Gradul 23 este utilizat în implanturile medicale de înaltă performanță. Ambele grade rezistă bine la coroziune.

Aliaje speciale

- Hastelloy

- Inconel

- Nitronic 60

Hastelloy

Hastelloy este ideal pentru condiții dificile și la temperaturi ridicate. Acesta rămâne puternic și rezistă la rugină.

Inconel

Inconel este proiectat pentru temperaturi și presiuni extreme. Este utilizat în motoare și în piese supuse unor solicitări ridicate.

Nitronic 60

Rezistă la temperaturi ridicate și la coroziune. Acest metal este utilizat în echipamente marine și de prelucrare chimică.

Precizie în prelucrare

Toleranța și controlul calității

Toleranțele strânse sunt esențiale pentru fiabilitatea și performanța pieselor. Ele asigură că piesele se potrivesc și funcționează corect.

Coordonarea inspecției cu mașina de măsurat și verificarea exactă a dimensiunilor. Controlul statistic al procesului monitorizează procesul pentru a menține calitatea. Monitorizarea în timpul procesului ajută la depistarea timpurie a problemelor.

Finisarea suprafeței și postprocesarea

Post-procesarea îmbunătățește finisajul suprafeței pieselor. Șlefuirea face suprafețele netede. Anodizarea adaugă un strat protector.

Placarea conferă pieselor un strat decorativ sau protector. Tratamentul termic modifică proprietățile materialului pentru o performanță mai bună.

Un finisaj de suprafață bun afectează rezistența la uzură, aspectul și modul în care funcționează o piesă. Finisarea corespunzătoare asigură o performanță bună și o durată mai lungă a pieselor.

Provocări în prelucrarea metalelor

Selectarea materialului

Alegerea materialului potrivit este foarte importantă. Duritatea decide cât de greu sau ușor este de prelucrat. Mașinabilitatea arată cât de bine poate fi tăiat și modelat materialul.

Costul contează, de asemenea, deoarece unele materiale sunt mai scumpe. Trebuie să echilibrați duritatea, prelucrabilitatea și costul pentru a alege cel mai bun material pentru lucrarea respectivă.

Uzura și întreținerea sculelor

Uzura sculelor este o problemă comună. Căldura și frecarea de la tăiere pot cauza uzura rapidă a sculelor. Duritatea materialului afectează, de asemenea, durata de viață a sculei.

Pentru a gestiona uzura, utilizați întreținerea preventivă pentru a verifica și întreține uneltele în mod regulat. Acoperirile uneltelor pot reduce frecarea și uzura. Lubrifierea corespunzătoare ajută la menținerea uneltelor reci și reduce uzura.

Gestionarea geometriilor complexe

Prelucrarea pieselor complexe poate fi o provocare. Proiectele complicate, colțurile strânse și pereții subțiri sunt greu de manipulat. Soluțiile includ utilizarea software-ului CAD/CAM avansat pentru planificarea și proiectarea pieselor.

Prelucrarea în 5 axe permite tăierea precisă din mai multe unghiuri. Pot fi realizate scule personalizate pentru forme și caracteristici specifice. Aceste tehnici ajută la depășirea dificultăților de prelucrare a geometriilor complexe.

Concluzie:

Am analizat diferite procese de prelucrare pentru piese metalice și opțiuni de materiale. Precizia și alegerea materialului potrivit sunt foarte importante. Alegerea materialelor potrivite și menținerea toleranțelor strânse ajută la realizarea unor piese fiabile și de înaltă calitate.

Prelucrarea mecanică este esențială în producția modernă. Aceasta afectează multe industrii, cum ar fi industria aerospațială și dispozitivele medicale. Precizia și flexibilitatea acesteia conduc la progres și asigură funcționarea bună a pieselor în diferite utilizări.

0 Comentarii