V-ați gândit vreodată cum anume sunt fabricate acele componente metalice elaborate și complicate din motorul mașinii dumneavoastră sau din carcasa telefonului dumneavoastră? Fiind o persoană care a lucrat în tranșeele producției, rulând linii de producție și matrițe pentru a le face să scuipe cele mai bune, vă pot spune cu încredere că acestea au un partener tăcut, turnarea sub presiune. Aceasta a schimbat modul în care fabricăm piese durabile și complexe într-un mod rentabil și rapid.

Turnarea sub presiune este utilizată pentru a pune presiune pe metalul topit într-o matriță reutilizabilă și produce piese care sunt puternice, detaliate și pot fi finisate cu un finisaj minim. Formează unul dintre pilonii unor industrii precum cea auto, aerospațială sau electronică de consum. În acest ghid, vom explora mecanismele interne ale turnării sub presiune, modul în care au apărut în istorie și progresul său în viitor. Puteți fi un inginer expert sau puteți fi un simplu copil curios și veți avea multe de dezgropat.

Ce este turnarea sub presiune

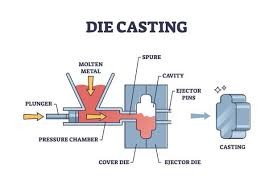

Turnarea sub presiune este, în esență, un proces de turnare a metalelor în care metalul lichid este forțat să intre într-o matriță de oțel, sau matriță, la viteză și presiune ridicate. Se formează astfel componente de mare precizie și finisare. În comparație cu alte metode de turnare care se bazează pe gravitație pentru a umple matrița, tehnica de turnare sub presiune forțează în fiecare crăpătură și cavitate a matriței, reducând posibilele defecte, cum ar fi bulele de aer.

Aluminiul sau zincul topit la cald era introdus forțat într-o matriță bine prelucrată. Când se răcește, de obicei nu este nevoie decât de separare, fiind necesară doar o tăiere rapidă. Acest procedeu este foarte metodic în crearea unei cantități mari de aceleași piese, prin urmare este foarte bun în producția de masă.

Turnarea sub presiune are abilități repetitive, iar aceasta este experiența mea în fabrici. Sunteți capabil să produceți mii de piese cu o toleranță de +-0,005 inch. Nu numai viteza, ci și consecvența, pe care alte procese o pot atinge cu greu.

Istoria turnării sub presiune

Turnarea sub presiune nu a apărut spontan, ci își are originile la începutul secolului al XIX-lea. Primele brevete au fost cele ale mașinilor de turnat caractere turnate în jurul anului 1838, care au fost utilizate la presele de tipărire. La acea vreme, acestea nu erau altceva decât aliaje de plumb și staniu, care erau aplicate în principal în industria editorială.

La începutul secolului al XX-lea, cu invenții precum mașina cu cameră fierbinte brevetată în 1907, zincul și alte metale cu punct de topire scăzut au intrat în joc. Primul și al Doilea Război Mondial au stimulat utilizarea acestora, deoarece armatele aveau nevoie de componente rapide și durabile pentru a fi utilizate în arme și vehicule. În anii 1950, boom-ul auto de după război a stabilit rolul turnării sub presiune în cadrul întreprinderii.

Până în anii '70, a existat o creștere în aluminiu turnare sub presiune datorită aliajelor îmbunătățite și proiectării asistate de calculator. Aceeași poveste veche a evoluției, cum ar fi schimbarea materialelor și a tehnologiei fără a modifica popularitatea sa de bază.

Tipuri de turnare sub presiune

Compararea metodelor de turnare sub presiune cu cameră caldă și cu cameră rece utilizate în fabricarea componentelor ușoare și durabile

Turnare sub presiune cu cameră fierbinte

În turnarea sub presiune cu cameră fierbinte, tipul de injecție este scufundat în metalul lichid. Astfel de aliaje pe care le folosim cu această metodă sunt cele care au puncte de topire scăzute, de exemplu, zinc, magneziu și plumb. Avantajul principal al acestei metode constă în faptul că durata ciclurilor este foarte scurtă, cu o eficiență ridicată a producției.

Turnare sub presiune cu cameră rece

Turnarea sub presiune cu cameră rece este utilizată în cazul metalelor cu grad de topire ridicat, inclusiv al aliajelor de aluminiu și cupru. În cadrul acestui proces, metalul topit este introdus în camera de injecție și injectat cu forță în matriță. Această metodă este preferată deoarece poate rezista la temperaturi ridicate fără a deteriora echipamentul.

Procesul de turnare sub presiune pas cu pas

Etapele turnării sub presiune, inclusiv pregătirea matriței, injectarea, răcirea și ejecția pentru componente durabile

Vom încetini procedura de turnare sub presiune în etape ușor de gestionat. Este o orchestră de căldură, stres și precizie pe care a trebuit să o aranjez de atâtea ori.

Mai întâi pregătiți matrița

Cele două jumătăți se montează pe mașina de turnare. Pe suprafața acestor matrițe se aplică un agent de dezlipire pentru a evita aderența.

Topiți metalul

Aliajele se topesc într-un cuptor la starea lichidă - aproximativ 700-1,200F, în funcție de aliaj.

Injecția urmează

Un piston fie forțează metalul într-o cameră încălzită, fie îl toarnă mai întâi în rece. În această ordine de milisecunde, este umplut de presiune ridicată ( 1.00020.000 psi ).

Răcirea și solidificarea

Viteza matriței este accelerată de canale de apă sau ulei care întăresc lichidul în solid în câteva secunde.

Ejecție

Partea este împinsă în afară sub formă de pini. Eliminați conținutul speculator în operațiunea secundară, cum ar fi flash-ul.

Finisare:

Aceasta poate implica prelucrarea, vopsirea sau placarea în ceea ce privește aspectul și funcționalitatea. De-a lungul întregului proces se verifică calitatea pentru a se asigura că nu există defecte. Este un ciclu foarte rapid care se derulează în mai puțin de un minut și care poate fi ușor adaptat la producție.

Materiale utilizate în turnarea sub presiune

Materiale comune de turnare sub presiune, cum ar fi aliajele de aluminiu, zinc, magneziu și cupru pentru producția de precizie

Punctul forte al turnării sub presiune este versatilitatea multor tipuri de metale. Aluminiul este numărul unu, deoarece este ușor și nu corodează. Luați în considerare mașinile care au găsit ușor de transportat fără a crește greutatea atunci când folosesc roți din aluminiu sau cadre de laptop.

Zinc: Zincul este celălalt favorit: este ieftin de turnat, ușor de turnat și pe efecte mai fine, cum ar fi încuietori sau unelte, se termină. Este foarte stabil în dimensiunile sale și poate fi placat până la un finisaj asemănător cromului.

Magneziu: Magneziul este un metal strălucitor în ceea ce privește cerințele de greutate redusă, cum ar fi uneltele electrice sau componentele de aeronave. Este cel mai ușor metal structural, dar trebuie manipulat cu grijă, deoarece este inflamabil.

Cupru: Componentele electrice conductoare și au viață prin utilizarea aliajelor de cupru. Variantele de alamă și bronz sunt utilizate ca elemente decorative.

Prin experiență, alegerea materialelor influențează toate aspectele legate de viața matriței până la comportamentul piesei. Nu uitați niciodată să vă gândiți la aspecte precum punctul de topire, fluiditatea și prețul. Noile aliaje, cum ar fi aluminiul îmbogățit cu siliciu, ridică limitele rezistenței la căldură.

Avantajele turnării sub presiune

De ce este preferată turnarea sub presiune față de alte tehnici? Ar trebui să enumerăm motivele pentru care este plină de avantaje care o fac un gigant al producției.

-

- Pentru început, precizia: Piesele sunt produse cu toleranțe mici și suprafețe netede și vor evita frecvent prelucrarea suplimentară. Acest lucru economisește timp și bani.

- O altă victorie este rata ridicată de producție. De îndată ce mașina este gata, este posibil să se producă mii de unități pe zi cu fluctuații reduse.

- Geometrii complexe? Nicio problemă. Turnarea sub presiune funcționează cu decupaje, pereți subțiri și modele complexe care ar deruta turnarea cu nisip.

- Eficiența materialelor se regăsește și în faptul că nu există multe deșeuri, deoarece surplusul de metal poate fi reciclat. În plus, piesele sunt dure și au proprietăți mecanice bune.

- Din punct de vedere al costurilor, atunci când sunt rulate cantități mari, costul unitar scade mult dincolo de investiția în scule.

- Viteza și precizia turnării sub presiune au redus termenele de execuție ale carcasei motorului cu săptămâni într-o situație reală, așa cum am experimentat eu. De asemenea, este ecologică și consumă mai puțină energie decât forjarea.

Dezavantajele turnării sub presiune

-

- Nu există nimic impecabil în trecut, iar turnarea sub presiune nu face excepție. Costurile de pornire ale matrițelor pot fi ridicate, de obicei între 10 000 - 100 000, ceea ce descurajează proiectele cu scară limitată.

- O problemă frecventă este porozitatea: Aerul blocat poate cauza slăbirea anumitor părți, dar acest lucru poate fi rezolvat prin metode de vidare.

- Acesta poate lucra doar cu metale neferoase în primul rând; fierul care are un grad ridicat de topire nu poate fi manipulat fără echipament special.

- Durata de viață a matriței Uzura argintului dielectric este mai mare decât a aluminiului și necesită întreținere.

- Limita de dimensiune se aplică deoarece piesele foarte mari au nevoie de utilaje uriașe, ceea ce crește cheltuielile.

- Din experiența mea, aceste dezavantaje dispar în situații de volum mare, deși în cazul prototipurilor, alte tehnologii, cum ar fi imprimarea 3D, pot fi superioare.

Turnarea sub presiune VS alte metode de turnare

Turnarea sub presiune comparată cu turnarea cu nisip, turnarea în investiție și turnarea prin gravitație pentru a evidenția eficiența și precizia

Volumele mici sunt mai puțin costisitoare folosind turnarea în nisip, dar necesită suprafețe rugoase care nu pot fi prelucrate. Piesele mici vor fi bine realizate prin turnare sub presiune, care este mai lentă și mai costisitoare. Turnarea sub presiune prevalează rapid asupra volumului, dar la început costă mai mult. Turnarea în matriță permanentă este asemănătoare, cu excepția faptului că este alimentată prin gravitație, ceea ce duce la formarea mai multor defecte.

| Metoda de turnare | Viteza de producție | Precizie și finisare de suprafață | Structura costurilor | Cele mai bune cazuri de utilizare | Limitări | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Turnare sub presiune | Foarte ridicat, ideal pentru producția de masă | Precizie excelentă, suprafață netedă, toleranțe strânse | Costuri inițiale ridicate pentru unelte, costuri unitare reduse la scară largă | Producția în volume mari de piese metalice complexe | Costuri inițiale ridicate; limitat la metalele neferoase | |||||

| Sand Casting | De la scăzut la moderat | Precizie redusă, suprafețe rugoase care necesită prelucrare | Cost inițial scăzut, cost de finisare mai ridicat | Volum redus sau piese mari, prototipuri | Finisaj superficial slab, precizie dimensională redusă | |||||

| Turnare de investiții | Scăzut | Complexitate foarte ridicată și finisare bună a suprafeței | Cost ridicat per piesă, proces mai lent | Componente mici, complexe, cu detalii fine | Producție mai lentă; costisitoare pentru volume mari | |||||

| Turnarea permanentă a matrițelor | Moderat | Mai bună decât turnarea în nisip, mai puțin precisă decât turnarea sub presiune | Cost moderat al sculelor | Producția de volume medii de forme simple | Procesul de alimentare prin gravitație conduce la rate mai mari de defecte |

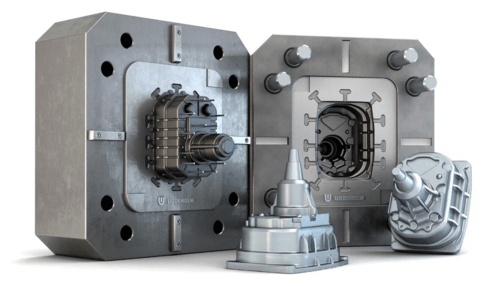

Considerații privind proiectarea sculelor și matrițelor

Factorii de proiectare a sculelor și matrițelor de turnare sub presiune, inclusiv durabilitatea matrițelor, sistemele de răcire și precizia dimensională

Proiectarea matrițelor este foarte importantă în turnarea sub presiune. Ne dedicăm o mare parte din expertiza noastră dezvoltării de matrițe care să asigure un flux maxim al metalului, o răcire eficientă și, de asemenea, o durată lungă de viață a sculei. De asemenea, este important ca aerisirea adecvată, sistemele de ventilație și gestionarea termică să fie factori care să afecteze calitatea produsului final. Uneltele bune nu numai că îmbunătățesc consistența pieselor, ci și cresc ciclul de viață al procesului de producție, astfel încât turnarea sub presiune este o metodă mai ieftină pe termen lung.

Controlul calității în turnarea sub presiune

Metode de inspecție și testare în turnarea sub presiune pentru a garanta precizia dimensională, rezistența și calitatea suprafeței

Procesul de turnare sub presiune implică o întreținere strictă a calității. Adoptăm acorduri stricte de inspecție, de exemplu, inspecție dimensională, testare cu raze X și analiză a proprietăților mecanice. Astfel de activități garantează că fiecare componentă corespunde specificațiilor industriei sau chiar mai mult. Sistemele complexe de monitorizare ne permit să ne dăm seama de abaterile de la proces pe parcurs, promovând fiabilitatea și scăderea ratelor de rebuturi.

Impactul economic și de mediu

Turnarea sub presiune contemporană este axată și pe durabilitate. Propriile noastre operațiuni includ, de asemenea, reciclarea surplusului de metal, utilizarea maximă a energiei în ciclul de producție etc. Reutilizarea matrițelor și reducerea risipei de materiale pot contribui la stabilirea responsabilității față de mediu, precum și a eficienței economice. În ceea ce privește costurile, turnare sub presiune este eficient din punct de vedere al costurilor, deoarece economisește bani pe termen lung în ceea ce privește forța de muncă, producția mai rapidă și considerentele de postprocesare reduse.

Concluzie

Turnarea sub presiune este un proces de producție foarte esențial care este integrat cu acuratețe, productivitate și flexibilitate. Acesta și-a demonstrat capacitatea de a furniza componente metalice de calitate care ajută la deservirea unor industrii foarte diverse. Viitorul producției moderne va fi caracterizat de îmbunătățirea continuă a materialelor, a sculelor și a automatizării, deoarece turnarea sub presiune definește în mod clar viitorul producției moderne.

Întrebări frecvente (FAQ)

Cum facem turnarea sub presiune și ce este aceasta?

Presiunea de turnare sub presiune este fixată pe metalul topit într-o matriță. Aceasta începe prin topirea aliajului și introducerea acestuia în matriță, apoi răcirea și ejectarea piesei. Acest lucru oferă componente repetabile și precise într-un timp scurt.

Care considerați că sunt soiurile predominante de mașini de turnare sub presiune?

Acestea sunt, în principal, o cameră fierbinte (metale cu topire scăzută, cum ar fi zincul) și o cameră rece (aluminiu și cupru). Piesele mici sunt realizate în camera caldă, iar cele mari și cu topire ridicată în manipularea la rece.

Care sunt punctele forte ale turnării sub presiune în comparație cu turnarea prin injecție?

Turnarea sub presiune oferă o rezistență mai mare și o piesă metalică rezistentă la căldură, potrivită pentru piesele funcționale. Turnarea prin injecție este potrivită pentru materiale plastice, însă nu poate fi relevantă pentru durabilitatea metalului.

Care sunt afacerile cele mai eficiente?

Liderii includ industria auto, electronică, aerospațială și bunuri de consum. Piesele de precizie care vin în cantități mari, cum ar fi blocurile motorului sau carcasele dispozitivelor, sunt perfecte.

Care este prețul de turnare sub presiune a pieselor personalizate?

Prețurile sunt diferite: scule $5.000-50.000 de pornire, apoi 0,50- 5/parte în masă. Acestea includ complexitatea, materialul și cantitatea - tirajele mari reduc prețurile per unitate.

Defecte puternice în turnarea sub presiune și prevenirea acestora.

Porozitate de aer prins, porozitate flash sau porozitate de contracție. Reduceți problemele prin utilizarea asistenței la vid, a ventilației adecvate și a presiunilor optime.

Turnarea sub presiune este ecologică?

Acesta reciclează bine deșeurile și consumă puțină energie în comparație cu altele. Tendințele actuale utilizează aliaje durabile și cuptoare ecologice, a căror producție este ecologică.

Care este diferența dintre metodele tradiționale și prelucrarea în vid a matrițelor?

În turnarea sub vid, aerul este eliminat din matriță înainte de injectare, unde porozitatea este minimizată pentru a face piesele mai puternice și mai dense. Acest procedeu se potrivește în aplicații dure, cum ar fi industria aerospațială.

0 Comentarii