Defect de turnare a zincului: inclusiv porozitatea zincului, închiderile la rece, flash-ul și deformarea, afectează rezistența și aspectul. Temperatura controlată, presiunea, designul matriței și QA sunt utilizate pentru a le preveni. Unul dintre procesele de fabricație care este extrem de adoptat este turnarea zincului sub presiune. Acesta permite realizarea de componente metalice complicate și precise. Zincul este bine primit deoarece are un punct de topire scăzut, rezistență bună la coroziune și rezistență. Alte industrii care depind de turnarea zincului sub presiune includ industria auto, electronică și a bunurilor de consum.

Cu toate acestea, ca orice alt proces de fabricație, turnarea zincului sub presiune poate avea defecte. Toate aceste defecte afectează calitatea, performanța și estetica. Este esențial să le detectăm și să le rezolvăm într-un stadiu incipient. Aici sunt importante depanarea și asigurarea calității (QA).

Această lucrare oferă o prezentare informativă a tuturor tipurilor de defecte care pot apărea în zinc turnare sub presiune, rezolvarea problemelor și câteva sfaturi pentru asigurarea calității care funcționează bine. Acesta încearcă să asiste producătorii în îmbunătățirea calității produselor lor, minimizarea deșeurilor și eficiența.

Zinc Die Casting Defecte comune

Beneficiile zinc turnare sub presiune în industria prelucrătoare sunt ridicate, ceea ce este legat de un nivel ridicat de stabilitate dimensională, rezistență și posibilități de a crea forme complicate cu o precizie ridicată. Dar, ca orice proces de turnare, acesta nu este lipsit de posibile defecte. Este important să se înțeleagă aceste defecte pentru a îmbunătăți calitatea, a minimiza risipa și a oferi servicii fiabile componentelor turnate din zinc. Cele mai frecvente defecte cu cauzele, semnele și soluțiile lor sunt discutate în detaliu mai jos.

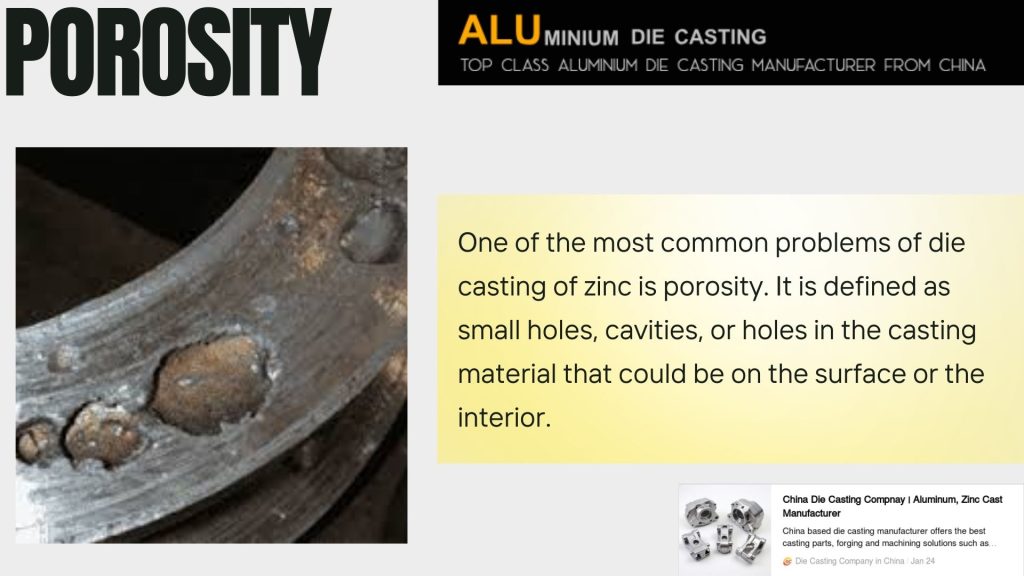

Porozitate

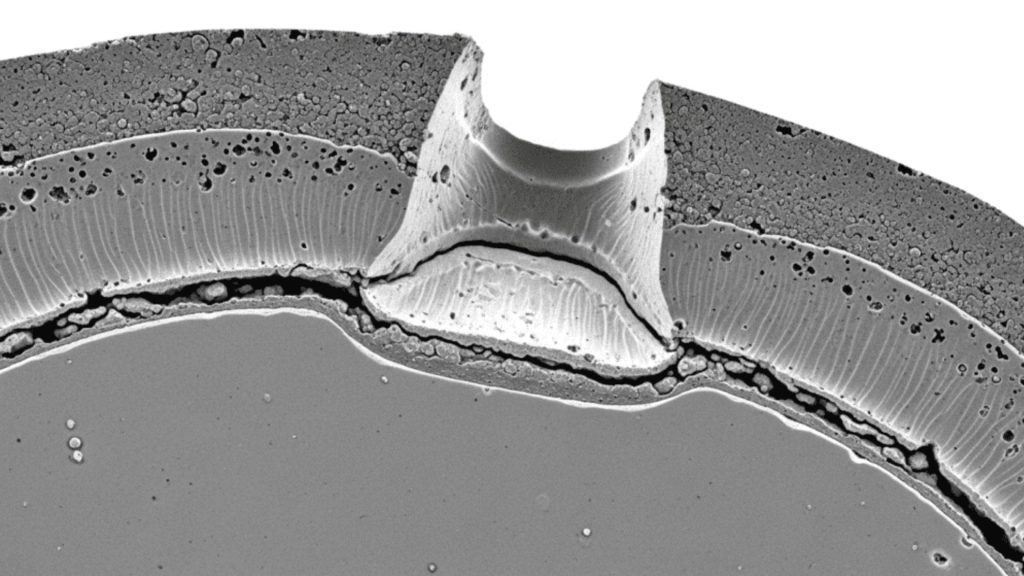

Una dintre cele mai frecvente probleme ale turnării sub presiune a zincului este porozitatea. Aceasta este definită ca găuri mici, cavități sau găuri în materialul de turnare, care pot fi la suprafață sau în interior. Porozitatea diminuează rezistența unei componente, îi reduce rezistența la greutate și poate duce la scurgeri de fluide în structurile legate de fluide.

Cauze:

- Aerul prins în matriță la injectarea metalului.

- Răcire rapidă sau ventilație gazoasă necorespunzătoare.

- Prea multe turbulențe ale zincului topit la injectare.

- Otrăvirea sau contaminarea aliajului.

Semne:

- Găuri mici pe suprafață.

- Părțile stresante și slabe.

- Densitatea asimetrică este observată folosind raze X sau ultrasunete.

Măsuri preventive:

- Ventilarea matrițelor pentru a permite aerului blocat să iasă.

- Viteza de injecție reglată pentru a reduce turbulențele.

- Utilizarea aliajelor de înaltă puritate

- Solidificarea: Preîncălzirea matrițelor pentru a încetini solidificarea.

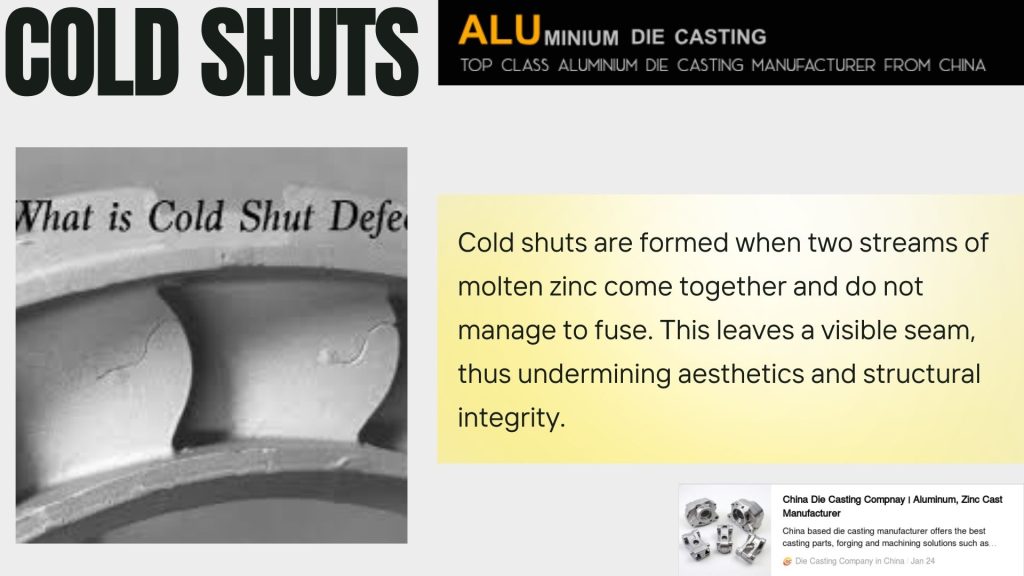

Închidere la rece

Ștuțurile reci se formează atunci când două fluxuri de zinc topit se întâlnesc și nu reușesc să fuzioneze. Acest lucru lasă o cusătură vizibilă, subminând astfel estetica și integritatea structurală.

Cauze:

- Temperatura scăzută a metalului, care duce la solidificarea prematură.

- Viteză de injecție redusă

- Proiectarea necorespunzătoare a matrițelor sau canale de scurgere sau de aerisire necorespunzătoare.

- Cârlige, pereți înguste sau alte geometrii complicate care împiedică mișcarea.

Semne:

- Formațiuni de linii sau fisuri pe liniile de curgere.

- Integritate mecanică scăzută.

- Regiuni care sunt vulnerabile la eșec.

Măsuri preventive:

- Mențineți metalul topit la temperatura optimă.

- Creșteți rata de injecție pentru a obține un debit bun.

- Îmbunătățiți proiectarea matrițelor pentru a minimiza zonele moarte și marginile ascuțite.

- Asigurați-vă că peretele piesei este uniform.

Flash

Flash-ul este metalul din stânga, care se scurge între jumătățile matriței, dezvoltând proeminențe subțiri de-a lungul unei muchii turnate. Deși este mai ales o problemă estetică, poate perturba asamblarea pieselor și poate necesita lucrări de finisare suplimentare.

Cauze:

- Matrițe uzate sau nealiniate

- Presiune chirurgicală de suprainjecție.

- Prea mult metal topit

- Fixare slabă a matriței

Semne:

- Margini subțiri sau linii de despărțire care sunt crestate.

- Suprafețe neregulate sau rugoase

- Componente care trebuie să fie tăiate sau prelucrate manual.

Măsuri preventive:

- Revizuirea frecventă a matrițelor.

- Optimizați presiunea de injectare și volumul de metal.

- Asigurați fixarea corectă a matriței.

deformare sau distorsiune

Warping-ul este o deformare a pieselor care are loc în urma procesului de răcire, creând erori de aliniere sau dimensionale. Acest defect este imperativ în cazul componentelor cu spații limitate în ansambluri.

Cauze:

- Inegalități în răcirea părților groase și subțiri.

- Proiectarea ineficientă a matrițelor sau a conductivității termice.

- Extragere malformată din matriță.

- Tensiuni interne imposibil de gestionat.

Semne:

- Piese răsucite sau îndoite

- Găuri sau caracteristici ieșite din linie.

- Componente care nu se pot potrivi corect.

Măsuri preventive:

- Asigurați-vă că grosimea secțiunii este cât mai mare posibil.

- Raționalizarea sistemelor de răcire și proiectarea matrițelor.

- Ar trebui utilizate măsuri adecvate de reducere a stresului pentru a diminua ejecția.

- Turnarea pieselor de atenuare a tensiunilor (acolo unde este necesar).

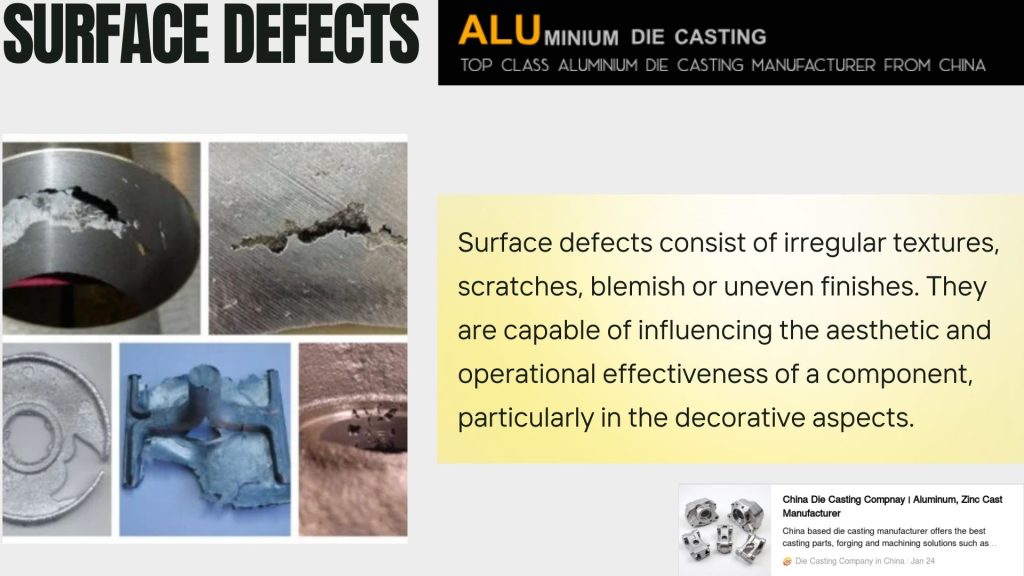

Defecte de suprafață

Defectele de suprafață constau în texturi neregulate, zgârieturi, pete sau finisaje neuniforme. Acestea sunt capabile să influențeze eficiența estetică și operațională a unei componente, în special în ceea ce privește aspectele decorative.

Cauze:

- Suprafețe ale matriței deteriorate sau uzate

- Zinc topit contaminat

- Lipsa unei eliberări sau lubrifieri suficiente a matrițelor.

- Manipularea necorespunzătoare în procesele post-casting.

Semne:

- pete de suprafață care sunt aspre sau terne.

- Finisaj inconsistent

- Dificultate în acoperire sau placare.

Măsuri preventive:

- Matrițele trebuie să fie lustruite și întreținute în mod regulat.

- Asigurați-vă că folosiți aliaje de zinc curate și bune.

- Folosiți agenți de dezmuiere adecvați.

- Manipularea pieselor în timpul post-procesării.

Defecte suplimentare

Celelalte defecte care pot fi găsite în zinc turnare sub presiune includ chiuvete, umplere insuficientă sau distorsiuni post-procesare.

- Chiuvete: Scăderile sunt depresiuni care se formează în piesele groase ca urmare a răcirii și contracției neuniforme.

- Umplere incompletă: Aceasta este o condiție cauzată de faptul că metalul topit nu umple toate părțile matriței, ceea ce este cauzat de un design necorespunzător al porții sau de o presiune de injecție scăzută.

- Warping post-procesare: Piesele pot fi deformate în timpul procesului de prelucrare, al tratamentului termic sau al procesului de finisare.

Măsuri preventive:

- Aplatizarea pieselor de design cu grosime uniformă.

- Maximizați porțile și aerisirea pentru a obține o umplere completă.

- Reglementați rata de răcire și metodele ulterioare de postprocesare.

Tabelul 1: Defecte de turnare sub presiune a zincului - cauze, semne și măsuri preventive

| Defect | Cauză / Parametru | Semn / Măsurare | Măsuri preventive |

| Porozitate | Aer reținut, turbulențe, impurități din aliaj | Pori: 0,1-2 mm; detectate prin raze X/ultrasunete | Aerisire matriță: Ø0,2-0,5 mm, viteza de injecție: 0,5-1 m/s, aliaj ≥99,9% puritate |

| Închidere la rece | Temperatură scăzută (390-400°C), injecție lentă (≤0,5 m/s) | Cusătură vizibilă, slabă: <80% rezistență la tracțiune | Zn topit 420-440°C, injecție 0,8-1,2 m/s, pereți uniformi 1,0-3,0 mm |

| Flash | Matriță uzată/misalinată, presiune >80 MPa | Margini crestate 0,1-0,5 mm | Alinierea matriței ±0,05 mm, presiune 60-75 MPa |

| deformare / distorsiune | Răcire neuniformă, pereți subțiri/groși | Nealiniere ±0,2 mm, îndoit ≤1 mm | Grosimea peretelui 1,0-3,0 mm, răcire ΔT ≤10°C, atenuarea tensiunilor |

| Defecte de suprafață | Aliaj murdar, uzura matriței | Rugozitatea Ra >1,6 µm | Șlefuirea matriței Ra <0,8 µm, aliaj curat, eliberare matriță |

| Chiuvete / Umplere insuficientă | Secțiune groasă, presiune scăzută | Depresiuni 0,2-1 mm | Perete uniform 1-3 mm, presiune de injecție 60-75 MPa |

| Post-procesare Warping | Căldura de prelucrare ΔT >20°C | Încovoiat ≤1 mm | Temperatură de prelucrare controlată, răcire treptată |

Rezolvarea problemelor de turnare sub presiune a zincului

O abordare problematică a turnării sub presiune a zincului necesită sinteza observației atente, a testării și a modificării procesului pentru a fi utilizată ca element esențial al depanării eficiente. De asemenea, detectarea timpurie a defectelor minimizează risipa și oferă piese de calitate și fiabile. Tehnicile enumerate mai jos oferă un ghid pas cu pas cu privire la modul de detectare și remediere a problemelor obișnuite de turnare.

Inspectați mucegaiul

Calitatea turnării sub presiune se bazează pe matriță. Cauzele frecvente ale defectelor, care includ sclipiri, deformări și inexactități dimensionale, sunt cauzate de matrițe uzate, crăpate sau nealiniate. Inspectați periodic matrițele pentru:

- Suprafața matriței prezintă semne de uzură sau fisuri.

- Linii de despărțire Fisuri sau deteriorări.

- Nealinierea jumătăților de matriță

Curățarea și lubrifierea sunt necesare. Deșeurile neconsumate / lubrifiantul insuficient pot duce la suprafețe turnate rugoase, aderențe sau zgârieturi. Utilizarea unui plan de întreținere de rutină va contribui la asigurarea menținerii matrițelor în stare bună, precum și la prevenirea apariției acestora după un timp scurt.

Monitorizarea temperaturii metalului

Este important să se mențină temperatura zincului topit la un nivel scăzut. Aliajele de zinc sunt termosensibile:

- Temperatură scăzută: Va duce la umplere incompletă, închidere la rece și fuziune incompletă.

- Temperatură ridicată: Îmbunătățește oxidarea, porozitatea și eventualele defecte de suprafață.

Trebuie acordată o atenție deosebită temperaturii prin monitorizarea termocuplurilor calibrate sau a pirometrelor, iar temperatura este de obicei menținută între 390 și 450 o C. O monitorizare constantă asigură un debit stabil, o reducere la minimum a defectelor și o durată de viață extinsă a matrițelor.

Presiunea și viteza injecției de control.

Curgerea, umplerea și solidificarea zincului topit sunt direct afectate de parametrii de injecție. Condițiile necorespunzătoare pot duce la turbulențe, captarea aerului sau lipsa unei răciri uniforme. Cele mai bune practici includ:

- Modificarea vitezei de injecție pentru a garanta trecerea lină a metalului în fiecare parte a matriței.

- Capacitatea de a controla presiunea pentru a umple forme de forme complexe fără flash.

- Aplicarea injecției în rampă/stadiată pe geometrii complexe.

Verificarea frecventă a setărilor mașinii și înregistrarea celor mai buni parametri care urmează să fie utilizați în diferite modele de piese reprezintă o modalitate de a asigura consecvența și de a elimina schimbările prin încercări și erori.

Îmbunătățirea ventilației

Una dintre cauzele majore ale porozității și ale închiderii la rece este aerul și gazele blocate. O bună aerisire garantează curgerea lină a metalului și umplerea completă a matrițelor. Tehnicile includ:

- Verificarea orificiilor de aerisire pentru a se asigura că nu sunt înfundate per cursă.

- Instalarea de orificii de ventilație suplimentare în zonele susceptibile de a fi blocate, cum ar fi elementele dense sau complicate.

- Având o adâncime și o lățime optimizate ale orificiilor de aerisire pentru a facilita evacuarea gazelor și a preveni o explozie.

- Aerisirea crescută sporește densitatea pieselor și minimizează reprelucrarea costisitoare.

Optimizarea răcirii

Lipsa unei răciri omogene duce la deformări, distorsiuni și tensiuni interne. O răcire eficientă necesită:

- Posibilități egale de răcire a matriței.

- Eliminarea modificării bruște a grosimii în proiectarea piesei.

- Realizat prin ejecție controlată după răcire pentru a evita deformarea.

Acesta poate fi utilizat pentru a optimiza proiectarea matrițelor prin simulare înainte de fabricație prin prezicerea comportamentului de răcire și economisirea timpului de producție și a deșeurilor.

Testați și analizați

Defectele sunt detectate la timp și sunt luate măsuri preventive pentru a evita defecțiunile masive. Metodele includ:

- Verificare vizuală: Pentru a detecta defectele de pe suprafață, de exemplu, strălucirea sau rugozitatea.

- Raze X sau ultrasunete: Acest lucru se face pentru a detecta defectele interne, cum ar fi porozitatea sau golurile.

- Măsurare dimensională: Toleranța pieselor.

Modelele de defecte pot fi, de asemenea, analizate pentru a oferi o perspectivă asupra cauzelor principale, care pot fi utilizate pentru a oferi măsuri corective specifice în ceea ce privește reglarea temperaturii, gestionarea matrițelor sau condițiile de injectare.

Documentație și feedback privind procesul de instalare.

Înregistrarea observațiilor, a mediilor și a tiparelor de defecte este esențială pentru îmbunătățirea continuă. O documentare a parametrilor de injecție, a condițiilor matriței și a defectelor este utilă în menținerea unui jurnal:

- Identificarea problemelor recurente

- Normalizarea tirajelor optime de producție.

- Formarea operatorilor cu privire la metodele de prevenire.

Feedback-ul în timp util între operatori, ingineri și inspectorii de calitate va garanta că problemele sunt identificate la timp și rezolvate cu un minim de timp de inactivitate și deșeuri.

Defecte în prelucrarea și asamblarea produselor turnate sub presiune din zinc

Componentele din zinc pot fi încă defecte la prelucrare și asamblare după turnarea sub presiune. Aceste probleme pot afecta potrivirea, funcționalitatea și calitatea.

Defecte de prelucrare

Marginile ascuțite și bavurile pot fi găsite în timpul procesului de tăiere sau găurire și vor interfera cu asamblarea sau vor distruge suprafețele. Inexactitățile dimensionale apar atunci când componentele nu se încadrează în toleranțe, ceea ce este în mod normal rezultatul deformării sau al erorii mașinii. Zgârieturile sau loviturile sunt exemple de suprafețe care pot scădea calitatea pieselor și pot afecta acoperirea.

Defecte de asamblare

Nealinierea este tipică pentru nepotrivirea pieselor, rezultând lacune sau tensiuni. Deteriorarea filetului va face ca elementele de fixare să fie greu de instalat și va slăbi îmbinările. Fisurile de tensiune pot apărea atunci când componentele sunt prinse împreună într-un mod greșit, în special în cazul pieselor turnate fragile.

Prevenire

Verificați piesele turnate înainte de prelucrare pentru a identifica deformări sau defecte. Lucrați cu obiecte ascuțite și mențineți mașinile în ordine. La asamblare ar trebui să se utilizeze alinierea și cuplul adecvate. Reducerea defectelor se realizează, de asemenea, prin instruirea operatorilor cu privire la modul de manipulare și de punere în aplicare a celor mai bune practici.

Sfaturi privind asigurarea calității

Calitatea constantă necesită procese organizate de asigurare a calității. Iată câteva sfaturi practice:

Standardizarea procedurilor

Înregistrați toate etapele, începând cu topirea metalului și ejectarea pieselor. Procesele de stocare minimizează variațiile și erorile umane.

Tabelul 2: Parametrii de depanare și de asigurare a calității

| Accentul pe asigurarea calității | Parametru / Valoare | Instrument / Tehnică | Beneficii |

| Temperatura matriței | 150-200°C | Termocuplu | Curgere uniformă, previne opririle la rece |

| Temperatură Zn topit | 420-440°C | Pirometru | Minimizarea porozității și a defectelor de suprafață |

| Presiunea de injecție | 60-75 MPa | Mașină de turnare sub presiune | Evitați sclipirile, asigurați umplerea completă |

| Viteza de injecție | 0,8-1,2 m/s | Controlul mașinii | Preveniți opririle la rece și turbulențele |

| Dimensiunea ventilului | Ø0,2-0,5 mm | Verificarea fluxului de mucegai | Reducerea porozității, evacuarea corespunzătoare a gazelor |

| Grosimea peretelui | 1-3 mm | CAD / CMM | Minimizarea scufundărilor, deformării |

| Rugozitatea suprafeței | Ra <0,8 µm | Profilometru | Finisaj neted, acoperire/placare ușoară |

| Răcire ΔT | ≤10°C | Senzori de temperatură | Reduce deformarea și stresul intern |

| Inspecție | 100% vizual, control la fața locului cu raze X | Raze X, ultrasunete, calibru | Detectarea timpurie a defectelor, reducerea rebuturilor |

Utilizați materii prime de înaltă calitate

Lipsa aliajelor de zinc poate duce la porozitate, incluziuni și finisare slabă a suprafeței. Ar trebui să se utilizeze numai furnizori și materiale certificate.

Menținerea matrițelor

Întreținerea prelungește matrițele și minimizează defectele. Inspectați uzura, fisurile și alinierea. Este necesar să lustruiți și să lubrifiați.

Monitorizarea parametrilor de proces

Monitorizați temperatura metalului, rata de injecție și rata de temperatură. Variațiile minore pot duce la defecte majore. Monitorizarea automatizată poate fi utilizată ori de câte ori este posibil.

Instalați puncte de control la inspecții.

Verificați componentele la diferite niveluri înainte de finalizare, după evacuare și înainte de a fi expediate. Zonele de detectare timpurie minimizează rebuturile și reprelucrările.

Formarea personalului

Operatorii profesioniști sunt capabili să detecteze rapid eventualele probleme. Efectuați o formare continuă privind metodele de turnare sub presiune, siguranța și asigurarea calității.

Adoptați cultura îmbunătățirii continue

Obțineți feedback privind inspecțiile pentru a îmbunătăți procesele. Determinați tendințele defectelor și schimbați matrițele, materialele sau parametrii procesului.

Modalități de prevenire a defectelor de turnare sub presiune

Eșecurile turnării sub presiune pot avea un impact major asupra calității pieselor, eficienței procesului de producție și costurilor. Producătorii pot minimiza defectele prin cele mai bune practici de proiectare, configurare și producție prin măsuri precum porozitatea, închiderile la rece, strălucirea, deformarea,g și imperfecțiunile de suprafață. Aceste probleme sunt minimizate prin următoarele sfaturi care ajută să fie practice.

Controlul cu succes al defectelor

Un sistem sistematic de monitorizare a defectelor este important pentru a asigura o calitate constantă. Monitorizarea cantitativă a defectelor permite producătorilor să detecteze tendințele și zonele cu probleme într-un stadiu incipient. Controlul statistic al proceselor (SPC), inspecția optică automată, testarea cu raze X,y sau cu ultrasunete sunt tehnici care pot fi utilizate pentru a identifica defectele de suprafață și cele interne. Un sistem de evaluare a defectelor, în care fiecare problemă este măsurată în funcție de gravitate și frecvență, este utilizat pentru prioritizarea acțiunilor corective. Inspecția constantă va însemna că o mică problemă de calitate nu va scăpa de sub control, costurile de rebut vor fi reduse la minimum, recuperarea post-procesare va fi redusă la minimum, iar deșeurile vor fi reduse.

Grosimea corectă a peretelui

Grosimea adecvată a peretelui este foarte importantă pentru a asigura o răcire uniformă, stabilitatea structurală și evitarea defectelor. Pentru a fi mai exacți, piesele turnate sub presiune din zinc sunt cele mai bune la o grosime de aproximativ 1,0 mm, în timp ce componentele din aluminiu au mai frecvent o grosime de 1,5 până la 2,5 mm. Uniformitatea va minimiza șansele de contracție, deformare, scufundări și porozitate. Variațiile bruște ale grosimii pereților sau ale colțurilor pot cauza concentrări de tensiuni și pot încetini curgerea lină a metalului, rezultând închideri la rece sau umpluturi parțiale. Tranziția ar trebui să fie realizată de proiectanți cu filete sau raze și ar trebui să aibă o schimbare treptată a grosimii pentru a spori fiabilitatea turnării.

Timp de umplere previzibil

Umplerea controlată este utilizată pentru a se asigura că matrița este umplută eficient fără turbulențe și presolidificare. Cu ajutorul calculului PQ 2 sau al software-ului de simulare a fluxului matriței, inginerii vor putea optimiza viteza de injecție, presiunea și timpul de umplere. Fluxul verificabil minimizează și elimină defectele precum închiderile la rece, filtrarea parțială sau porozitatea locală. Prin injectarea în etape, adică prin creșterea progresivă a vitezei odată cu ciclul de umplere, se pot evita turbulențele, precum și solidificarea omogenă, atunci când se utilizează geometrii complexe sau matrițe cu mai multe cavități.

Modele optime de curgere a metalului

Pentru a asigura un flux de metal ușor și controlat, trebuie proiectat un sistem corect de grilaj și de canal. Fluxul corect ajută la reducerea turbulențelor, la prinderea aerului și la umplerea tuturor cavităților matriței. Porțile trebuie să fie alimentate mai întâi în părțile mai groase și ultimele în cele mai subțiri și trebuie evitate colțurile ascuțite sau capetele moarte. Sistemele de aerisire și puțurile de deversare ajută la evacuarea gazelor fără a crea pete pe suprafață. Un model de curgere proiectat corespunzător sporește densitatea turnării, minimizează defectele interne și, în plus, are o precizie dimensională.

Reglarea corectă a temperaturii matriței

Temperaturile corecte ale matriței sunt importante pentru a asigura răcirea uniformă, curgerea lină a metalelor și dimensiunile. Încălzirea prealabilă a matriței înainte de injectare ajută la evitarea șocurilor termice și a solidificării timpurii, în timp ce distribuirea uniformă a liniilor de răcire ajută la evitarea deformării și a deformării. Termocuplurile sau senzorii automatizați utilizați pentru monitorizarea temperaturii matrițelor pot fi folosiți pentru a face ajustări în timp real în procesul de producție. Controlul adecvat al temperaturii minimizează opririle la rece, defectele de suprafață și tensiunile interne și maximizează durata ciclului, precum și calitatea uniformă a pieselor.

Introducere în GC Precision Mold

GC Precision Mould Co., Ltd. este un producător gigant de precizie care se ocupă cu turnarea sub presiune la comandă și piese metalice de înaltă calitate. Compania are sediul în Dongguan, China, și are o istorie de peste 20 de ani de servicii pentru industriile mondiale în ceea ce privește turnarea sub presiune a aluminiului, zincului și magneziului, turnarea prin injecție a plasticului și prelucrarea CNC de precizie. Având facilități de producție sofisticate, cum ar fi proiectarea și prototiparea matrițelor până la finisarea și asamblarea suprafețelor, GC Precision Mould oferă un serviciu complet cu un control de înaltă calitate, susținut de certificarea ISO și IATF, și dorința de a face clienții mulțumiți și de a le oferi cea mai bună livrare. (aludiecasting.com)

Concluzie

Turnarea zincului sub presiune este o procedură de producție economică. Cu toate acestea, greșelile sunt tipice atunci când procesele nu sunt strict reglementate.

Pasul inițial este cunoașterea defectelor tipice, cum ar fi porozitatea, tăieturile la rece, strălucirea, deformarea și suprafața. Apoi, problemele sunt rezolvate cu ajutorul metodelor de depanare, inclusiv optimizarea ventilației, controlul temperaturii și inspecția matriței.

În cele din urmă, măsurile viguroase de control al calității, cum ar fi practicile de rutină, îngrijirea matrițelor, inspecția pieselor, monitorizarea proceselor, precum și formarea și dezvoltarea personalului garantează piese de înaltă calitate.

Datorită unei combinații de depanare a defectelor și QA robust, producătorii pot minimiza deșeurile, pot realiza economii de costuri și pot furniza componente fiabile și de lungă durată din zinc turnat sub presiune.

O investiție în calitate astăzi va garanta produse de înaltă calitate mâine.

Întrebări frecvente

Care sunt materialele cu care lucrează GC Precise Mould?

GC Precision Mould se ocupă cu turnarea sub presiune a aluminiului, zincului și magneziului. De asemenea, dispunem de turnare prin injecție de precizie a plasticului și de prelucrare CNC, ceea ce ne permite să realizăm componente de înaltă calitate pentru o varietate de industrii.

Ce industrii deserviți?

Clienții noștri se află într-o varietate de industrii, cum ar fi industria auto, aerospațială, electronică, dispozitive medicale și utilaje. Matrițele de precizie și piesele complicate în care suntem specializați pot satisface nevoile de prototipare și producție în masă.

Va putea GC Precision Mould să se ocupe de design personalizat?

Da, ni se oferă soluții complete personalizate - inclusiv proiectarea de matrițe, prototipuri și producția efectivă. Echipa noastră lucrează în strânsă coordonare cu clienții pentru a se asigura că piesele au specificațiile corecte și sunt de o calitate corespunzătoare.

Care sunt unele dintre standardele de calitate după care funcționează GC Precision Mould?

Ne menținem calitatea în procesul de producție și respectăm standardele ISO și IATF. Componentele fără defecte sunt garantate prin proceduri de inspecție sofisticate, cum ar fi razele X și analiza dimensională.

Care sunt celelalte servicii în afară de turnarea sub presiune?

De asemenea, oferim servicii de turnare sub presiune, proiectare de matrițe, prelucrare CNC, finisare de suprafață, asamblare și post-procesare. Această abordare multifațetată va garanta un produs final de înaltă calitate care este gata de utilizare.

0 Comentarii